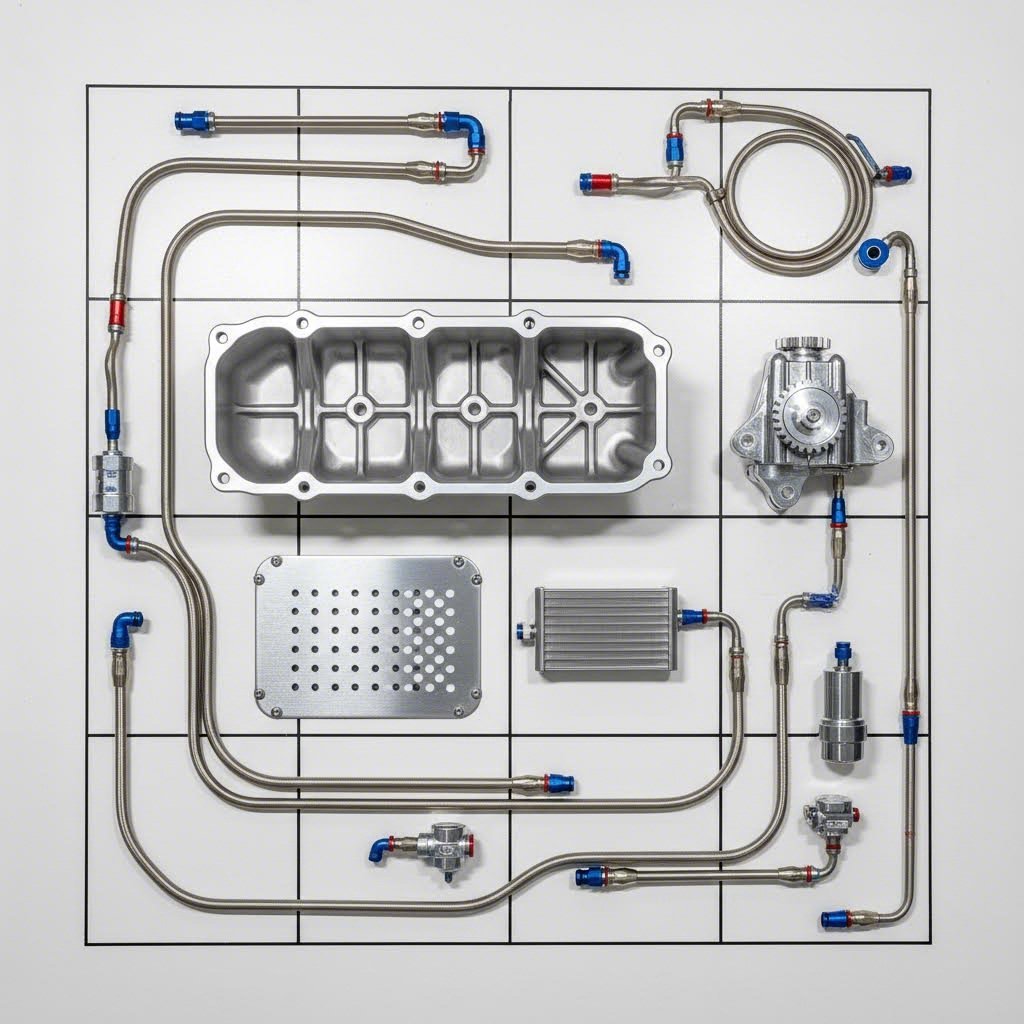

A súa lista de verificación de pezas internas forxadas do motor antes da primeira proba no dinamómetro

Comprender os internos forxados e por que a túa montaxe os necesita

Xa trazaches os teus obxectivos de potencia, calculaches a presión de sobrealimentación e soñaches co primeiro tirón no dinamómetro. Pero hai unha pregunta que non che deixa durmir: ¿aguantarán as pezas internas do teu motor o castigo ao que o vas someter? Esa ansiedade está completamente xustificada, xa que os internos orixinais teñen límites moi reais que poden converter a túa montaxe soñada nunha cara pila de metal inutilizable.

É aquí onde unha lista de comprobación axeitada de pezas internas forxadas do motor se converte na túa mellor aliada. Antes de montar calquera cousa ou entregar o teu diñeiro gañado con esforzo, necesitas saber exactamente qué buscar e verificar. Ao contrario que as guías vagas que evitan o tema, este artigo ofrece un formato de lista de comprobación imprimible que podes levar ao teu fornecedor ou taller mecánico.

Por que os compoñentes orixinais teñen límites de potencia

Os pistóns e bielas orixinais están deseñados para unha única finalidade: produción fiábel e rentábel. Os fabricantes usan compoñentes fundidos porque son máis baratos de producir en grande escala. O proceso de fundición consiste en verter aluminio ou aceiro fundido nun molde e deixalo arrefriar. Aínda que isto funciona perfectamente ben para os niveis de potencia de fábrica, as pezas fundidas conteñen pequenos bolsos de aire e impurezas que se converten en puntos débiles críticos baixo esforzo extremo.

Tomemos un motor LS orixinal como exemplo práctico. Segundo PowerNation , os pistóns e bielas fundidos de fábrica nun LS1 ou LS3 soen aguantar ata uns 500-550 cabalos de potencia cun axuste axeitado. Se se sobrepasa ese límite con sobrealimentación, verase rapidamente pistóns fundidos e bielas curvadas. Os compoñentes internos do motor simplemente non foron deseñados para soportar ese tipo de castigo térmico e mecánico.

A vantaxe dos compoñentes forxados explicada

Entón, que son os compoñentes forxados e por que importan? O significado de compoñentes forxados refírese ao método de fabricación. En vez de verter metal líquido en moldes, os compoñentes forxados comezan como anacos sólidos de metal comprimidos baixo presión extrema. Este proceso alinea uniformemente a estrutura de grano ao longo do material, eliminando os puntos febles que afectan ás pezas fundidas.

Os beneficios dos pistóns e bielas forxadas inclúen:

- Resistencia e durabilidade superiores baixo cargas altas e RPM

- Maior resistencia ao calor, detonación e autoinflamación

- Dimensións máis precisas e tolerancias máis estreitas

- Posibilidade de usar paredes máis finas para reducir o peso

Cando instalas compoñentes forxados de calidade, non estás só mellorando pezas—estás mercando tranquilidade. Ese mesmo motor LS que acadaba un máximo de 550 cabalos de potencia con compoñentes orixinais pode de súpeto soportar máis de 800 cabalos de potencia con pistóns e bielas forxados.

A transformación interna do motor é dramática. As bielas forxadas presentan unha estrutura de grano uniforme que minimiza os defectos internos, mentres que os pistóns forxados absorben o calor e as cargas de impacto que destruirían as alternativas fundidas. Xa sexa que estea a planificar un coche turboalimentado para a rúa ou un motor de carreira de alto regímen de revolucións, os compoñentes internos forxados proporcionan a base para unha potencia fiábel.

Agora que entende por que son importantes os compoñentes forxados, imos profundar nas cualificacións específicas dos materiais, os puntos de verificación e as consideracións de compatibilidade que deberá comprobar antes de facer a súa compra.

Cualificacións de materiais e selección de ligas para máxima resistencia

Comprender por que importan os compoñentes forxados é só metade da batalla. A verdadeira pregunta é: que materiais debes especificar ao construír o teu motor forxado? Non todos os compoñentes forxados son iguais. A aleación que elixas afecta directamente á resistencia, ao comportamento térmico e ao tempo que a túa armadura rotativa sobrevive baixo esforzo extremo. Analizaremos as cualificacións de material críticas para que podes tomar decisións informadas de compra en vez de fiarte do alarde publicitario.

Graos de acero para viragues e bieletas

Ao mercar compoñentes de alto rendemento como viragues e bieletas, atoparás dúas aleacións de acero dominantes: 4340 e 300M. Ambos son aceros de ultraalta resistencia confiados en aplicacións de motorsport e aeroespaciais, pero compórtanse de maneira moi distinta baixo condicións extremas.

4340 Acero é unha aleación de níquel-cromo-molibdeno que leva sendo o traballador do sector durante décadas. Segundo KingTec Racing , o 4340 ofrece unha combinación equilibrada de resistencia, flexibilidade e relación custo-beneficio. A súa resistencia á tracción típica oscila entre 1080-1250 MPa cunha resistencia ao escoamento arredor de 900 MPa. Para motores con potencia de 500-700 cv, o 4340 segue sendo o punto óptimo: asequible, fiábel e suficientemente forte para a maioría das condicións reais.

acero 300M toma a fórmula probada do 4340 e elévaa engadindo silicio e vanadio. Desenvolvido orixinalmente para trens de aterrizaxe de avións, o 300M proporciona unha resistencia á tracción entre 1900-2050 MPa e unha resistencia ao escoamento arredor de 1850 MPa. Isto convérteo en ideal para motores de arrancada con máis de 1.000 cv, motores para carreiras de resistencia e motores naturalmente aspirados de alta revolución que superen as 9.000 RPM.

Aquí está a diferencia clave: o 4340 manteñen a resistencia ata aproximadamente 400°C, mentres que o 300M funciona de forma fiabil nunhas temperaturas lixeiramente superiores arredor dos 450°C. Esta vantaxe térmica resulta crítica en aplicacións con turbo ou sobrealimentación onde os picos de calor son frecuentes. Con todo, o 300M ten un prezo máis elevado e require un tratamento térmico experto para acadar todo o seu potencial.

Selección da Aliaxe do Pistón segundo o Obxectivo de Potencia

A función dos pistóns vai máis alá de simplemente transmitir a forza da combustión ao virabrisa—deben sobrevivir a temperaturas que superan os 1.000°F mentres resisten a detonación e a expansión térmica. Ao comparar pistóns forxados coa fundición, a elección do material é aínda máis crítica nunha construción forxada.

Dúas aliaxes de aluminio dominan o mercado de pistóns de alto rendemento: 4032 e 2618. De acordo con Mountune USA , aínda que ambos poden ser intercambiables nalgúns casos, as súas características de rendemento difiren significativamente.

aleación 4032 é un alúmina de alto contido en silicio (12 %) e baixa expansión, que permite instalar pistóns feitos con esta aleación cun xogo máis estreito entre o pistón e o cilindro, o que resulta nun funcionamento máis silencioso e un mellor sellado dos aniños. É máis estable e mantén a integridade das ranuras dos aniños durante ciclos de vida máis longos. Con todo, a súa menor ductilidade faino menos tolerante en aplicacións deportivas con presións extremas nos cilindros.

aleación 2618 practicamente non contén silicio, o que o fai moito máis maleable e mellor adaptado a aplicacións de alta carga. De acordo con JE Pistons , o 2618 expande aproximadamente un 15 % máis ca o 4032, polo que require un maior xogo entre o pistón e a parede. Isto significa que escoitarás "golpe do pistón" ao arrancar en frío, pero a excepcional resistencia da aleación, a súa resistencia á fatiga e a súa capacidade para soportar altas temperaturas fánao a opción preferida para aplicacións sobrealimentadas, turboalimentadas ou con nitroso.

| Material | Forza de tracción | Límite térmico | Taxa de expansión | Otimización do peso | Aplicación de potencia ideal |

|---|---|---|---|---|---|

| 4340 Acero | 1080-1250 MPa | ~400°C | Estándar | Moderado | construcións para estrada/pista de 500-700 CV |

| acero 300M | 1900-2050 MPa | ~450°C | Estándar | Posible sección máis lixeira | máis de 1.000 CV en motorsport profesional |

| alúmina 4032 | Alta Dureza | Estabilidade excelente | Baixa expansión | Estándar | Rendemento en estrada, sobrealimentación lixeira |

| aluminio 2618 | Alta ductilidade | Excelente resistencia ao calor | 15% máis alto que o 4032 | Estándar | Alta sobrealimentación, óxido nitroso, aplicacións de carreira |

Para a maioría de construcións de rendemento en estrada e motores con melloras lixeiras, as bielas 4340 combinadas con pistóns 4032 ofrecen un excelente valor e fiabilidade. Para un motor forxado destinado a pasar tempo serio na pista ou aumentos substanciais de potencia, pasar a bielas 300M e pistóns 2618 proporciona a marxe de seguridade que necesitas. Aparella a túa selección de material cos teus obxectivos de potencia, e terás compoñentes internos que durarán ben máis aló da túa primeira pasada no dinamómetro.

Unha vez organizadas as calidades de material, o seguinte paso é saber exactamente que verificar antes de mercar calquera compoñente forxado—o que nos leva á lista de verificación real que estabas buscando.

A Lista Completa de Verificación de Pezas Forxadas

Seleccionaches as calidades do teu material e comprendes por que son importantes os compoñentes forxados. Agora chega o paso crítico que separa as construcións exitosas dos fallos costosos: verificar cada peza antes de que entre nun motor. Esta é a lista de verificación imprimible que estabas buscando: unha guía de verificación por compoñentes que asegura que recibas o que pagaches.

Nunca presumas que un compoñente forxado é correcto só porque chegou nunha caixa con marca. Verifica as certificacións do material, a coincidencia de peso, o acabado superficial e a precisión dimensional antes de instalar calquera peza interna do motor. Un defecto pasado por alto pode destruír todo o conxunto rotativo.

Puntos de verificación do pistón

Os compoñentes do pistón do motor requiren unha inspección minuciosa antes da instalación. De acordo co Catro das directrices de inspección do motor Cat , a exame visual debería identificar patróns comúns de desgaste e indicadores de fallo en múltiples localizacións en cada pistón. Isto é o que debes comprobar:

- Certificación do material: Solicite documentación que confirme a especificación da aleación (2618 ou 4032). Os fabricantes reputados fornecen certificacións de fábrica con verificación da composición química e das propiedades mecánicas.

- Igualación de Peso: Todos os pistóns dun conxunto deben ter o mesmo peso dentro dun rango de 1-2 gramos. Pida ao seu fornecedor os pesos documentados; calquera variación fóra deste rango crea desequilibrio a altas RPM.

- Condición da coroa: Inspeccione a coroa do pistón en busca de marcas de mecanizado, porosidade ou defectos superficiais. A cúpula ou concavidade debe ter un acabado uniforme sen vibracións de ferramenta nin irregularidades.

- Precisión das ranuras para segmentos: As ranuras para segmentos deben ter profundidades e anchuras precisas. Utilice un segmento novo para comprobar o xogo na ranura; este debe deslizarse libremente sen xogo excesivo.

- Acabado do orificio do tirante: O orificio do tirante debe ter un acabado liso e rebaixado. Busque raiaduras, descoloración ou defectos de mecanizado que poidan provocar desgaste prematuro.

- Revestimento da faldilla: Moitos pistóns forxados presentan recubrimentos anti-fricción nas saias. Verifique que o recubrimento estea aplicado de forma uniforme sen zonas descubertas ou descascarillado.

- Precisión dimensional: Mida o diámetro do pistón na saia usando un micrómetro. Compare as lecturas coas especificacións do fabricante: unha variación superior a 0,0005" indica un problema de control de calidade.

Indicadores de Calidade da Biela

As bielas transmiten forzas inmensas dende os pistóns ata o cigüeñal. Sexa que estea empregando deseños estándar en forma de I ou bielas tipo forquilla e lama para aplicacións en motores en V, aplícanse estes puntos de verificación:

- Documentación do Material: Confirme a certificación do acero 4340 ou 300M con rexistro de tratamento térmico. A documentación debería incluír resultados de probas de resistencia á tracción, xa que os forxados en aceros aliados poden acadar ata 1000 N/mm² segundo as normas das sociedades de clasificación .

- Igualación de Peso: O peso total da biela e o equilibrio entre o extremo grande e o pequeno deben coincidir dentro dun gramo no conxunto. As bielas desemparelladas crean vibracións que se amplifican a altas RPM.

- Inspección do Fusto: Examine a viga da biela en busca de fisuras na superficie, dobras de forxado ou defectos de mecanizado. Pase o seuha unllas polos dous lados: calquera irregularidade require rexeitala.

- Calidade dos parafusos: Verifique que os fixadores ARP ou equivalentes estean incluídos coas especificacións de par correctas. Os parafusos xenéricos son unha receita para o fallo catastrófico.

- Redondeza do orificio da extremidade grande: A tapa da biela debe axustarse perfectamente. Co parafuso apertado segundo as especificacións, mida o diámetro do orificio en múltiples orientacións: unha variación superior a 0,0002" indica un mecanizado incorrecto.

- Buchón da extremidade pequena: Se leva un buchón de bronce, comprobe o axuste por prensado axeitado e o aliñamento do orificio de aceite. O buchón debe estar ao mesmo nivel que a superficie da biela.

- Verificación do granallado: As bielas forxadas de calidade sométense a granallado para mellorar a resistencia á fatiga. A superficie debe ter un aspecto mate uniforme; as zonas brillantes indican áreas omitidas.

Criterios de inspección do cigüeñal

O virabregas é a columna vertebral do conxunto das pezas internas do motor. Os estándares de clasificación requiren probas exhaustivas, incluída a examinación por ultrasóns, detección de fisuras e inspección visual dos filetes e orificios de aceite. Antes de aceptar a entrega, verifique:

- Certificación do material: Obteña documentación que confirme o uso de acero forxado 4340 ou acero billet con tratamento térmico axeitado. As forxas de acero carbono-manganeso deberían amosar unha resistencia á tracción entre 400-700 N/mm² para as variantes normalizadas/tempreadas.

- Acabado do muñón: Os muñóns principais e os da biela deberían ter unha rugosidade superficial de 15-20 Ra (microplg). Muñóns en exceso lisos non retenden a película de aceite; se son demasiado ásperos provocan desgaste nos coxinetes.

- Consistencia do raio do filete: Os filetes do virabregas (onde os muñóns se xuntan cos contrapesos) deberían amosar raios uniformes e transicións suaves. As concentracións de tensión nesta zona provocan avarías.

- Chafrán dos orificios de aceite: Os pasaxes de aceite deberían estar adecuadamente chafranados e desbarbados. Os bordos afiados rayan os coxinetes e restrinxen o fluxo de aceite.

- Equilibrado dos contrapesos: Solicite documentación que amose que o virabreo foi equilibrado ao seu peso especificado. A tolerancia típica é de 1-2 gramas.

- Verificación dimensional: Os diámetros dos municións principais e da biela deben coincidir coas especificacións dentro de 0,0005". A medición da carrera confirma que recibiu o virabreo correcto.

- Inspección por partículas magnéticas: Para aplicacións de alto rendemento, solicite documentación MPI que confirme a ausencia de fisuras superficiais ou subsuperficiais.

Verificación de elementos de fixación e ferraxes

O interior do motor é tan forte como os elementos de fixación que o manteñen unido. Non desbotique estes elementos críticos:

- Especificacións dos parafusos da biela: Verifique que a clasificación ARP ou equivalente coincida coa súa aplicación. Os parafusos estándar ARP 2000 son adecuados para a maioría das construcións; L19 ou Custom Age 625+ son axeitados para aplicacións extremas.

- Calidade dos pernos principais: Os pernos principais deben incluír certificación do material e as especificacións axeitadas de torsión/alongamento.

- Clasificación dos pernos da cabeza: Confirma a lonxitude dos parafusos e a profundidade de rosca que coincide coa combinación do teu bloque e cabezal.

- Lubricante axeitado: Os elementos de fixación deben incluír o lubricante de montaxe especificado polo fabricante. A pasta de molibdeno e o ARP Ultra-Torque proporcionan valores de estiramento diferentes.

- Estado das roscas: Inspecciona todas as roscas en busca de danos, roscas cruzadas ou cortes incompletos. Fai rolar unha porca con man—calquera resistencia indica un problema.

Imprime esta lista de comprobación e lévaa ao teu fornecedor ou taller mecánico. Documenta cada medición e certificación antes de instalar calquera compoñente no teu bloque. Este proceso de verificación leva tempo, pero é infinitamente máis barato ca reconstruír un motor danado.

Agora que sabes o que debes verificar, a seguinte pregunta é: ¿en qué nivel de potencia necesitas realmente compoñentes forxados? Establezamos os umbrais que determinan cando a mellora se volve obrigatoria e non opcional.

Orientacións sobre Umbrais de Potencia para Diferentes Obxectivos de Construción

Verificaches as túas pezas e comprendes os graos de material—pero aquí está a pregunta dun millón: necesitas internos forxados para a túa construción? A resposta non é universal. Que fan os turbocompresores a un motor deseñado para funcionamento aspirado naturalmente? Multiplican o esforzo exponencialmente. Un motor de 400 cabalos aspirado naturalmente experimenta cargas fundamentalmente diferentes que unha configuración sobrealimentada de 400 cabalos funcionando con 15 psi de sobrealimentación.

Comprender estes umbrais antes de gastar diñeiro en kits de turbocompresores ou melloras internas aforrache dous erros costosos: construír un motor subdimensionado que se estropea no dinamómetro, ou construír en exceso un coche de estrada con compoñentes de carreira que non necesita.

Umbrais de potencia para motores aspirados naturalmente

Os motores atmosféricos son os máis tolerantes cando se trata de compoñentes orixinais. Sen a sobrealimentación amplificando as presións no cilindro, tes máis marxe antes de que os compoñentes fallen. Con todo, "máis marxe" non significa ilimitado—especialmente cando aumenta o número de RPM.

De acordo co ZZPerformance , os compoñentes orixinais en varias plataformas soportan límites de potencia específicos antes de xurdiren problemas. Os motores L67 e L32 superalimentados 3800 soportan máis de 500 cv nas rodas con modificacións axeitadas, mentres que o L26 atmosférico só é válido ata uns 400 cv nas rodas antes de que as bielas se convertan no punto débil. O Ecotec 2.0L LSJ aguanta entre 400 e 450 cv nas rodas con compoñentes orixinais, pero o LE5 2.4 (2008+) dobrará as bielas incluso a valores intermedios-altos de 200 cv nas rodas baixo certas condicións.

O patrón queda claro: os compoñentes orixinais na maioría dos motores modernos sobreviven aproximadamente ata un 75-100% por riba da potencia de fábrica antes de que a fatiga se converta nun problema. Levar un motor atmosférico ata o 150% da potencia orixinal é como xogar aos dados en cada aceleración.

Os factores clave que reducen a túa marxe de seguridade nas construcións NA inclúen:

- Funcionamento prolongado a altas RPM: O uso en pista por riba de 7.000 RPM aumenta considerablemente o esforzo no parafuso e pistón

- Perfís agresivos da came: Un maior levantamento da válvula crea cargas adicionais na cadea de distribución

- Inxección de óxido nitroso: Incluso os kits de 75-shot incrementan a presión no cilindro máis aló do que soportan moitos parafusos orixinais

- Idade e quilometraxe do motor: Os ciclos de fatiga acumúlanse: un motor con 150.000 millas ten menos marxe ca un motor novo

Requisitos de sobrealimentación

Aquí é onde as cousas se ponen serias. Ao aprender como instalar un turbo ou un compresor nun 350 Chevy small block, a presión de sobrealimentación convértese na variable crítica, pero os números de PSI en bruto non contan toda a historia.

De acordo co MotorTrend , a sobrealimentación funciona como un multiplicador de potencia en vez dun indicador absoluto. A fórmula (cabalos de potencia sobrealimentados = cabalos de potencia aspirados naturalmente × (presión de sobrealimentación en psi / 14,7 + 1)) demostra que un motor 5.0L de 350 cv aspirado naturalmente pode teoricamente dobrar ata 700 cv con 14,7 psi de sobrealimentación. Con 7,35 psi, terías uns 525 cv—un incremento do 50%. Non obstante, os mesmos 7,35 psi aplicados a un motor base de 300 cv só producen 450 cv.

Isto é importante porque o aumento de potencia que produce un turbo depende completamente do punto de partida. Un kit turbo 5vz fe nun V6 Toyota 3.4L orixinal podería engadir 80-100 cabalos de potencia cunha sobrealimentación suave. Pero intentar os mesmos niveis de sobrealimentación nun motor preparado e alargado podería xerar máis de 200 cabalos de potencia adicionais—con esforzos proporcionalmente maiores en cada compoñente.

As probas de MotorTrend mostraron isto de forma evidente:

- O 5.0L orixinal con 7 psi produciu 391 cv e 471 lb-ft de par

- O 5.0L modificado con 7 psi produciu 601 cv e 570 lb-ft de par

- o 363 alargado con 14 psi superou os 1.000 cv—o dobre que o motor orixinal coa mesma sobrealimentación

A conclusión? Canto custa sobrealimentar un coche correctamente inclúe orzamentar compoñentes internos que se axusten aos teus obxectivos de potencia. Aplicar sobrealimentación forte en compoñentes de serie é unha falsa economía.

Referencia Universal de Potencia e Límite de Sobrealimentación

A seguinte táboa ofrece un marco universal para determinar cando son necesarios compoñentes internos forxados. Estes límites aplícanse na maioría das plataformas modernas de catro cilindros e V8, aínda que sempre debes verificar os límites específicos da túa familia de motores.

| Tipo de Construción | Nivel de Potencia (CVT) | Presión de Sobrealimentación | Viabilidade dos Compoñentes Internos de Serie | Melloras Recomendadas |

|---|---|---|---|---|

| Rúa AS | Baixo 350 | N/A | Xeralmente seguro cun axuste axeitado | Fixacións de calidade, conxunto equilibrado |

| NA Performance | 350-450 | N/A | Mínxima—depende da familia do motor | Requírense pistóns forxados |

| NA Race/High-RPM | 450+ | N/A | Non recomendado | Conxunto rotativo completamente forxado |

| Reforcemento suave | 300-400 | 5-8 psi | Aceptable para a maioría das plataformas | Pistóns forjados, compoñentes ARP |

| Incremento moderado | 400-550 | 8-14 psi | Alto risco de rotura da biela | Pistóns e bielas forjados como mínimo |

| Alto incremento | 550-750 | 14-22 psi | Fallos garantidos | Conxunto rotativo completamente forjado, bloque mellorado |

| Incremento extremo | 750+ | 22+ psi | Destrución inmediata | Todo billet/forxado, bloque con camisas |

| Óxido nitroso (75-150 disparos) | +75-150 CV | N/A | As bielas orixinais normalmente fallan primeiro | Bielas forxadas obrigatorias, recoméndanse pistóns |

| Óxido nitroso (200+ disparos) | +200+ CV | N/A | Risco catastrófico | Requírese un conxunto rotativo forxado completo |

O punto de decisión dos 400 CV

O consenso do sector sitúa os 400 cabalos de potencia nas rodas como o umbral crítico no que os compoñentes internos forxados pasan de ser "deseables" a "seguro esencial". Segundo MAPerformance, os pistóns forxados son ideais para construcións de potencia moderada na franxa de 400-600 CV, co deseño de Etapa 2 que presenta faldas acurtadas e maiores reforzos ao redor do munición para aplicacións de alta potencia e alto incremento.

Por debaixo dos 400 cv nas rodas, a maioría dos conxuntos rotativos orixinais ben mantidos sobreviven cun axuste axeitado e modificacións auxiliares de calidade. Por encima dos 400 cv nas rodas—especialmente con incremento ou nitroso—estás a xogar a túa motorización con compoñentes que nunca se deseñaron para esas cargas.

O enfoque intelixente? Construír para o teu nivel de potencia obxectivo máis un marxe de seguridade do 20%. Se estás apuntando a 500 cv nas rodas, elixe compoñentes valorados para 600+. Ese marxe ten en conta eventos de detonación, sesións de axuste agresivas e a inevitable mentalidade de "unha proba máis", que pon en risco os motores.

Establecidos os umbrais de potencia, a seguinte consideración crítica é asegurarse de que os compoñentes forxados funcionen correctamente en conxunto, porque as pezas inadecuadas crean problemas que ningunha cantidade de resistencia do material pode superar.

Compatibilidade de compoñentes e especificacións de folgas

Escolleron os materiais axeitados e verificaron que as pezas cumpren cos estándares de calidade. Pero aquí hai unha verdade que colle desprevenidos a moitos construtores: compoñentes perfectamente fabricados aínda poden destruír un motor se están mal combinados ou instalados con folgas incorrectas. Sexa que estea traballando cun bloque de ferro fronte a un bloque de aluminio, cun cambio de virador 283 stroker, ou construíndo un bloque longo 5.7 Vortec desde cero, comprender como interactúan estes compoñentes determina se o seu motor prospera ou morre.

O motor de combustión interna é un ecosistema onde cada dimensión afecta a outra. Se os xogos non son correctos, encadellarás pistóns ao arranque ou farás xirar casilotes baixo carga. Analicemos as especificacións críticas que necesitas antes de comezar o montaxe.

Fundamentos da combinación de compoñentes

De acordo co Diamond Racing , o interior dun motor é un ecosistema volátil onde cada compoñente afecta directamente a outro. A lonxitude da biela, a manivela do cigüeñal e a altura de compresión do pistón son tres variables que deben traballar xuntas á perfección. Esta é a relación fundamental que debes entender:

Altura do bloque = ½ Cursa + Lonxitude da biela + Altura do perno

Dado que a altura do bloque é fixa (dentro dun intervalo estreito dispoñible para o torneado da culata), cambiar calquera variable obriga a cambiar as outras. Se elixes un cigüeñal de maior cursa? Necesitarás bielas máis curtas ou pistóns cunha altura de compresión reducida para manter o xogo adecuado na culata.

Considere as implicacións prácticas:

- Biela máis curta crea unha saída máis rápida do pistón desde o PMS, abrindo o volume do cilindro máis rapidamente para mellorar a resposta do acelerador—ideal para aplicacións con frecuentes cambios de acelerador

- Bielas máis longas normalmente requiren pistóns máis curtos e lixeiros, o que sitúa o conxunto de aniños máis arriba e reduce a masa alternativa—preferido para motores naturalmente aspirados de alta roscación

- Biela forquilla e biela lama as configuracións en motores en V requiren desvios específicos do pistón e anchuras da xunta do coiro que deben coincidir exactamente

A práctica comúnmente aceptada nos motores de alto rendemento é o enchemento cero do bloco, onde a coroa do pistón queda exactamente á mesma altura que a superficie do enchemento no PMS. Isto obriga a escoller o grosor axeitado da xunta da cabeza xa comprimida para controlar a folga entre pistón e cabeza. A maioría das xuntas de cabeza de alto rendemento comprímense entre 0,039 e 0,042 polgadas, e a folga mínima entre pistón e cabeza con bielas de aceiro é de 0,035 polgadas.

Ao pedir pistóns, comunique a lonxitude da biela e a carrera ao seu fornecedor. Eles poden calcular a altura de compresión requirida e verificar que a colocación do xogo de aniños non interfira coas reentrancias das válvulas, un aspecto crítico que é doado pasar por alto ata que xa é tarde.

Especificacións Críticas de Xogo

Os compoñentes forxados dilátanse de forma diferente que as pezas fundidas cando están sometidos ao calor, polo que requiren rangos de xogo específicos que varían segundo a aplicación. De acordo con As directrices de pistóns forxados de Summit Racing , o xogo entre pistón e parede depende tanto do tamaño do cilindro como da dureza da aplicación.

Rangos de Xogo entre Pistón e Parede

Estas especificacións aplícanse a pistóns forxados con cilindros axeitadamente preparados usando piedras de afiar para motores, para obter o acabado superficial correcto:

- Aspiración Natural para Uso Estradeiro (cilindro de 3.500"-4.100"): .0025-.0035 polegadas

- Aspiración Natural para Uso Estradeiro (cilindro de 4.100" ou maior): .0035-.0045 polegadas

- Nitróxeno en estrada ou sobrealimentado (cilindrada de 3.500"-4.100"): .0035-.0045 polegadas

- Nitróxeno en estrada ou sobrealimentado (cilindrada de 4.100"+): .0045-.0055 polegadas

- Gasolina para carreiras en recta (cilindrada de 3.500"-4.100"): .0040-.0060 polegadas

- Gasolina para carreiras en recta (cilindrada de 4.100"+): .0050-.0070 polegadas

- Sobrealimentado ou con nitróxeno para carreiras en recta (cilindrada de 3.500"-4.100"): .0050-.0080 polegadas

- Arrastre sobrealimentado ou con nitro (cilindrada de 4.100"+): .0060-.0090 polgadas

Observe o patrón: as aplicacións sobrealimentadas e con nitro requiren xogos considerablemente máis folgados para acomodar a expansión térmica baixo cargas extremas de calor. Empregar xogos típicos de uso en estrada nun coche de arrastre con nitro supón un risco alto de agarrotamento dos pistóns.

Especificacións de xogo dos coxinetes

De acordo co K1 Technologies , o estándar tradicional de xogo dos coxinetes foi de 0,001 polgadas de xogo por cada polgada de diámetro do muñón. Un muñón típico de biela dun Chevrolet de bloque pequeno de 2.200 polgadas require aproximadamente 0,0022 polgadas de xogo, e moitos construtores engaden 0,0005 polgadas por seguridade—o que dá un total de 0,0027 polgadas.

Pero esta "regra xeral" debe axustarse segundo a aplicación:

- Coxinetes de biela para uso en estrada/rendemento moderado: .0020-.0025 polgadas

- Coxinetes principais para uso en estrada/rendemento moderado: .0020-.0025 polgadas

- Coxinetes de biela para pista/fín de semana .0025-.0028 polegadas

- Rodamentos principais Strip/Weekend Warrior: .0025-.0030 polegadas

- Rodamentos de biela Full Race: .0028-.0032 polegadas

- Rodamentos principais Full Race: .0030-.0035 polegadas

Por que as aplicacións de carreira funcionan con folgas máis grandes? Maior fluxo de aceite. Folgas máis amplas permiten un maior volume de aceite pasar polo rodamento, o que axuda a controlar as temperaturas durante operacións prolongadas con alta carga. O contrapartida é a redución da capacidade de carga, o que importa menos cando se realiza mantemento entre eventos.

O Acto de Equilibrio da Folga

K1 Technologies subliña que a folga do rodamento convértese nun acto de equilibrio entre tres factores: capacidade de carga, volume de fluxo de aceite e temperatura localizada do rodamento. Folgas máis estreitas aumentan a capacidade de carga ao distribuír a forza sobre unha superficie máis ampla do rodamento—como raquetes de neve que distribúen o peso. Mais a redución da folga restrinxe o fluxo de aceite, elevando a temperatura do rodamento.

Ao medir folgas, use un micrómetro exacto ata 0,0001 polgadas. Axuste un calibre de aguilleiro a dial ao diámetro do munhón e despois mida a folga do coxinetes na orientación vertical real con parafusos apertados segundo as especificacións. Baixo carga, esa folga teórica de 0,001 polgadas por cada lado comprímese ata tan pouco como 0,0002 polgadas no lado cargado mentres que o lado oposto se abre ata case 0,002 polgadas, creando espazo para aceite novo en cada rotación.

Especificacións da Fenda da Anilla

A fenda da anilla calcúlase usando un factor de fenda multiplicado polo diámetro do cilindro. Summit Racing proporciona estes factores para aplicacións con pistóns forxados:

- Aspiración Natural para Rúa: Cilindrado × 0,0040 (Exemplo: cilindrado de 4,000" = fenda mínima de 0,016")

- Con Óxido ou Sobrealimentado para Rúa: Cilindrado × 0,0050

- Arrastre con Gasolina: Cilindrado × 0,0040

- Arrastre Sobrealimentado ou con Óxido: Cilindrado × 0,0050

- Marino de admisión natural: Cilindrado × 0,0040

- Marino sobrealimentado: Diámetro × 0,0045

Estas son as follas mínimas. Un espazo insuficiente no anel fai que os extremos do anel se toquen baixo o calor, o que pode romper o anel ou raiar as paredes do cilindro. Cando teñas dúbidas, é mellor escoller a especificación maior.

Lograr estas tolerancias require medicións precisas e unha avaliación honesta da túa aplicación. Un coche de estrada levado ocasionalmente a xornadas en pista necesita especificacións diferentes dun coche específico para arrancadas. Asegúrate de que as túas tolerancias coincidan co uso real, non con obxectivos de potencia aspiracionais, e os teus compoñentes forxados proporcionarán a confiabilidade pola que estás pagando.

Unha vez comprendida a compatibilidade e as tolerancias, a seguinte consideración é igualmente importante: as modificacións complementarias que require a túa construción forxada para sobrevivir. Os compoñentes internos mellorados sen melloras correspondentes no sistema de aceite, refrigeración e alimentación de combustible crean unha fórmula para un fallo costoso.

Modificacións complementarias que require a túa construción forxada

Aquí vai unha verdade dolorosa que moitos construtores aprenden ás malas: os compoñentes forxados por si só non garanticen a supervivencia. Podes instalar os pistóns e bielas máis caros que o diñeiro pode mercar, pero sen as modificacións do motor axeitadas de apoio, esa inversión convértese en ferro vello no teu primeiro arranque agresivo. O conxunto rotativo é tan forte como os sistemas que o alimentan e protexen.

Pensa nisto así: instalarías un motor de 1.000 cabalos nun coche con freados orixinais? A mesma lóxica aplícase ás melloras do motor. O teu sistema de aceite, capacidade de refrigeración, suministro de combustible e calidade dos elementos de aperto deben escalar todos xunto cos teus obxectivos de potencia. Imos repasar as modificacións do motor por orde de prioridade que separan as construcións exitosas dos fallos catastróficos.

Melloras do sistema de aceite para construcións forxadas

De acordo co Engine Builder Magazine , o sistema de lubricación é probablemente o aspecto máis vital do motor. O aceite fai máis que reducir a fricción—lubrica os coxinetes, enfría puntos quentes e amortigua as superficies sometidas a altas cargas. Baixo forzas G extremas, RPM e temperaturas elevadas, a inanición, a formación de espuma, a aireación e as fluctuacións de presión poden provocar un desastre se o sistema de lubricación non está deseñado con precisión.

Aquí está a idea fundamental: unha bomba de aceite proporciona caudal, mentres que os xogos internos do motor determinan a presión. Como se comentou na sección das especificacións de xogo, as construcións forxadas adoitan funcionar con xogos de coxinetes máis folgados para aumentar o fluxo de aceite. Isto significa que a túa bomba de aceite orixinal pode non fornecer volume suficiente para manter unha presión segura a altas RPM.

- Bomba de Aceite de Alto Volume: Xeaduras amplas nos coxinetes ou características adicionais de lubricación como os pulverizadores de pistóns requiren unha bomba de maior volume. Unha bomba insuficiente provoca baixa presión e perda de lubricación hidrodinámica —a película de aceite que evita o contacto metal con metal—. Para a maioría das construcións forxadas de pequenos bloques, é obrigatorio pasar a unha bomba de alto volume.

- Cárter bafado: O control do aceite no interior do cárter é tan crítico como a súa capacidade. As aplicacións para carreiras en estrada experimentan forzas laterais en todas as direccións, mentres que as carreiras de arrancada presentan cargas constantes de aceleración. Os bafos, trampas e paneis directivos manteñen o aceite ao redor da tubaxe de recollida. Os deseños de cárter tipo T-sump aumentan o volume sen crear problemas de folgo respecto ao chan —especialmente populares para colectores múltiples de admisión e colectores longos para instalacións de pequenos bloques 350 onde a profundidade do cárter é limitada—.

- Bandexa antivortical: Segundo a revista Engine Builder, as bandexas antivertementos eliminan o aceite do virabreciñento en rotación e rediríxeno cara ao cárter, reducindo a resistencia parasitaria. As bandexas con pantalla son excelentes para retirar a película de aceite do virabreciñento, mentres que as bandexas con lamas crean unha barrera máis sólida para aplicacións extremas como as carreiras en circuito. De calquera xeito, gaños medibles de potencia acompañan a unha mellor reliabilidade.

- Tubo de aspiración mellorado: A maioría dos tubos de aspiración usan tubos de 5/8", aínda que algúns aumentan ata 3/4" para soportar bombas de maior RPM e volume. O diámetro do tubo afecta directamente ao risco de cavitación—só podes extraer tanto como a presión atmosférica permite. Manteña un espazo libre de 3/8" a 1/2" entre o tubo de aspiración e o chan do cárter.

- Acumulador de aceite (opcional): Para aplicacións en pista, un acumulador de estilo Accusump almacena aceite adicional baixo presión e libéralo instantaneamente cando o motor detecta unha caída de presión. Este baleiro de aceite evita o desgaste e os puntos quentes causados por perdas de fluxo incluso momentáneas durante curvas fortes ou freadas bruscas.

Requisitos de compoñentes auxiliares

Ademais das melloras no sistema de aceite, deben abordarse varias categorías críticas de mellora do motor antes da primeira proba no dinamómetro. Estas modificacións escálanse segundo o nivel de potencia: un coche de estrada de 450 cv precisa hardware diferente ao dun coche de arrancada de 800 cv.

- Parafusos ARP para cabezal: Cando aumenta a potencia, incrementa significativamente a presión no cilindro. Esta forza adicional pode facer que os cabezais dos cilindros se levanten lixeiramente do bloque, o que provoca a rotura das empaquetaduras do cabezal. Os parafusos orixinais están deseñados para estirarse e soportar só niveis de potencia de fábrica. Os parafusos ARP proporcionan unha forza de apriete máis constante e precisa, asegurando firmemente os cabezais ao bloque baixo cargas extremas de sobrealimentación ou nitroso. A especificación de torque adecuada varía segundo a aplicación: o material ARP 2000 manexa a maioría das configuracións, mentres que o L19 ou o Custom Age 625+ son idóneos para aplicacións extremas.

- Mellora dos parafusos da biela: Os parafusos da biela experimentan unha tensión de tracción incrible en cada volta do motor. Tal como indicou Crawford Performance , pasar a parafusos de biela de alta resistencia feitos de aceiro 4340 chromoly proporciona a forza de apriete superior necesaria para manter as tapas das bielas seguras a altas RPM. Isto é imprescindible en calquera modificación de motor seriosa.

- Parafusos Principais: O desprazamento da tapa principal baixas cargas de torque elevado causa a falla do coxinetes. Os parafusos principais ARP, con especificacións axeitadas de torque e alongamento, evitan o movemento da tapa e manteñen o aliñamento do virabris. Emprega sempre o lubricante de montaxe especificado polo fabricante: a pasta de molibdeno e o ARP Ultra-Torque dan valores de alongamento diferentes con lecturas de torque idénticas.

- Coxinetes de Prestacións: As cargas e calor aumentadas nun motor de altas prestacións sobrecargan rapidamente os coxinetes orixinais. Os coxinetes de prestacións presentan materiais superiores e tolerancias máis estreitas para soportar usos intensos. Os coxinetes Clevite serie H ou King Racing son opcións habituais para construcións con pezas forxadas.

Consideracións do Sistema de Combustible

Máis potencia require máis combustible—non hai forma de escapar a esta realidade. Ao mellorar un sistema de inxección de combustible para un 350 Chevy ou calquera aplicación de alto rendemento, un suministro inadecuado de combustible crea condicións magras que destrúen incluso os compoñentes forxados máis resistentes.

- Bomba de combustible de alto fluxo: As bombas de combustible orixinais adoitan soportar a potencia de fábrica máis un 20-30%. Fóra dese límite, estás asumindo o risco de condicións magras baixo sobrealimentación ou a altas RPM. Aparella a capacidade de fluxo da bomba coa demanda dos inxectores na túa potencia obxectivo.

- Inxectores mellorados: Os inxectores máis grandes fornecen o volume exacto de combustible que o teu motor necesita baixo alta sobrealimentación. Calcula o tamaño do inxector en función da potencia obxectivo, o consumo específico de combustible por freo e o ciclo de traballo desexado (normalmente un máximo do 80%).

- Raíles e tubos de combustible: Os inxectores de alto fluxo requiren un suministro adecuado de combustible. Mellorar aos raíles de combustible máis grandes e tubos de alimentación -8 AN evita a perda de presión no inxector que causa problemas de distribución de combustible entre cilindros.

- Regulador de presión de combustible axustable: Axustar a presión base de combustible permite ao teu axustador optimizar as relacións aire-combustible en toda a gama de funcionamento, o que é esencial para aplicacións sobrealimentadas nas que a demanda de combustible varía considerablemente segundo a carga.

Requisitos do sistema de refrixeración

Un motor preparado que xera máis potencia tamén produce bastante máis calor. Os sistemas de refrixeración de fábrica están deseñados para a potencia orixinal e saturanse rapidamente durante conducións enérxicas ou sesións en pista.

- Radiador de aluminio: Actualizar a un radiador de aluminio de maior tamaño mellora tanto a capacidade de líquido refrigerante como a disipación de calor. Os deseños de dobre ou triple paso maximizan a eficiencia de refrixeración no mesmo espazo físico.

- Bomba de auga de alto fluxo: O fluxo aumentado de refrigerante retira o calor das paredes dos cilindros máis rápido. As bombas eléctricas de auga ofrecen ademais a vantaxe de eliminar a resistencia parasitaria no virabreci.

- Refrixerador de aceite externo: Para aplicacións exigentes, un refrixerador de aceite externo manteñen temperaturas de aceite estables e a viscosidade. Instálao con fluxo de aire dedicado, non agochado detrás do radiador onde recibe aire prequentado.

- Termostato e By-pass: Un termostato de temperatura máis baixa (160-180°F) axuda a controlar as temperaturas máximas, mentres que un sistema de by-pass axeitado garante que o líquido refrigerante circule incluso antes de que o termostato se abra.

A lección dos construtores experimentados é clara: o sistema de lubricación, a entrega de combustible, a capacidade de arrefecemento e a calidade dos elementos de fixación deben tratarse todos como partes dun paquete completo de modificacións do motor. Descoidar calquera destas áreas crea un elo débil que anula a súa inversión en compoñentes forxados. Planea e orzamenta desde o inicio estas modificacións complementarias; non son extras opcionais, senón compoñentes obrigatorios dunha construcción fiábel de alto rendemento.

Unha vez resoltos os sistemas de apoio, o seguinte tema crítico é evitar os erros comúns que destrúen os motores forxados antes de acadar o seu potencial. Os procedementos incorrectos de rodaxe e os erros de instalación provocan máis avarías nos motores que calquera fallo material.

Erros comúns e como evitar as avarías costosas

Investiu miles en compoñentes forxados de calidade, verificou as especificacións e instalou modificacións de apoio adecuadas. Pero aquí está a realidade incómoda: máis motores forxados fallan por erros de instalación e rodaxe incorrecta que por defectos materiais. Ese conxunto rotativo tan caro que ten no bloque é tan fiable como a súa técnica de montaxe e a súa paciencia durante as primeiras horas críticas de funcionamento.

Xa sexa que estea construíndo un Vortec 5.7 L para uso urbano aos fins de semana ou un motor dedicado á carreira, comprender as especificacións do motor Vortec 5.7 e os puntos comúns de falla evítalle unirse ás filas de construtores cuxos motores se estragaron antes da súa primeira aceleración real. Imos repasar os erros que destrúen os compoñentes forxados — e exactamente como evitalos.

Procedementos de rodaxe para pistóns forxados

O período de rodaxe é cando os segmentos dos pistóns se asentan contra as paredes dos cilindros, establecendo o peche que determina a compresión, o consumo de aceite e a lonxevidade do seu motor. Acelerar este proceso provoca cilindros vitrificados que nunca se pechan correctamente. Segundo MAHLE Motorsport , é imprescindible que o motor sexa roduxado e que os segmentos se asenten adecuadamente para garantir unha longa vida e o máximo rendemento dos seus pistóns e segmentos forxados.

O exceso de combustible pode arrastrar o aceite dos cilindros e impedir a rodaxe, levando ao enceramento dos cilindros. Un cilindro encerado nunca asentará correctamente os segmentos—fagas as fas que fas de quilómetros engadidos ao motor. Fai ben a rodaxe á primeira, ou terás que desmontar o motor.

Este é o procedemento axeitado de rodaxe para motores con pistóns forxados:

- Preparación previa ao arranque: Preme o sistema de aceite antes do primeiro arranque. O método preferido consiste en retirar o distribuidor e usar unha ferramenta de primado da bomba de aceite mentres se xira manualmente o motor á man. Alternativamente, podes usar un depósito de aceite presurizado para inxectar aceite no orificio de presión, ou darlle á chave de contacto coas buxías extraídas ata que a presión de aceite se estabilice.

- Protocolo de arranque inicial: Unha vez iniciado, aumenta inmediatamente e mantén o régimen entre o 25% e o 35% da velocidade máxima do motor. Nun motor de 8.000 RPM, iso significa manter entre 2.000 e 2.800 RPM—non deixalo ao ralentí. Verifica que todos os cilindros están disparando e axusta o tempo e o combustible o máis rápido posible.

- Primeira sesión de funcionamento: Fai funcionar o motor durante 15-30 minutos variando as RPM dentro dese rango do 25-35%. Evita en todo momento o ralentí prolongado. Observa posibles ruídos anómalos, fugas e picos de temperatura. Detén inmediatamente se xorde algún problema.

- Cargar o motor: Unha proba sen carga NON asentará adecuadamente os segmentos. Debes aplicar carga para aumentar a presión no cilindro e forzar os segmentos contra a parede do cilindro. Nun vehículo, usa aceleración parcial con cargas e RPM variables durante unha condución de 20-30 minutos antes de pasar a aceleracións totais.

- Aceleracións totais para o asentamento: Despois da condución inicial, comeza ao 25% das RPM máximas con aceleración lixeira, acelera a fondo ata o 75% das RPM máximas e despois fai freno motor co acelerador pechado ata volver ao 25%. Repite este ciclo 5-6 veces para asentar os segmentos baixo carga.

- Cambios de aceite: Cambie o aceite e o filtro inmediatamente despois do procedemento inicial de arranque, e outra vez despois de completar o período de rodaxe con carga. Só cambie ao aceite sintético unha vez que os segmentos estean completamente asentados—normalmente máis de 100 millas para vehículos de estrada ou unha sesión completa de adestramento para aplicacións de carreiras.

Erros de instalación que provocan avarías

De acordo co Allied Motor Parts , as avarías dos segmentos do pistón ocorren a miúdo debido a erros durante o proceso de instalación—incluso o erro máis pequeno pode ter consecuencias catastróficas. Estes mesmos principios aplícanse aos tiros de biela, casilas e todos os demais compoñentes do seu conxunto rotativo.

Avarías na instalación dos segmentos do pistón

- Orde incorrecta dos segmentos: Cada segmento ten un rol designado, e a orde de instalación é criticamente importante. O segmento superior de compresión, o segundo segmento de compresión e o segmento de control de aceite deben instalarse nas súas posicións correctas. Colocalos nunha orde incorrecta leva a unha mala compresión, maior consumo de aceite e danos no motor.

- Xuntas dos segmentos mal aliñadas: Os espazos dos extremos dos segmentos nunca deben aliñarse entre si ao instalalos. Se o fan, os gases de combustión escapan a través dos espazos aliñados, o que provoca unha redución da compresión e perda de potencia. Coloque os espazos separados 120° ao redor da circunferencia do pistón.

- Despece incorrecto do espazo dos extremos: Demasiado apertado fai que os segmentos choquen entre si polo calor, podendo romper o segmento ou raiar os cilindros. Demasiado folgado permite a fuga de combustión. Sempre lime os segmentos segundo as especificacións —nunca supoña que están correctos directamente da caixa.

- Segmentos superpostos: Instalar os segmentos de xeito que se superpoñan crea fricción excesiva, sobrecalentamento e desgaste acelerado. Cada segmento debe colocarse independentemente no seu rebordo.

- Instalación boca abaixo: Os segmentos teñen orientacións específicas marcadas con puntos, letras ou biselados. Instalalos invertidos causa problemas de control de aceite e consumo excesivo. Sempre verifique a orientación antes de premer os segmentos nos rebordos.

- Tamaño incorrecto do segmento: Usar aneis que non coinciden co tamaño do cilindro garante a falla. Os aneis pequenos non pecharán; os aneis grandes causan fricción e sobrecalentamento. Verifique a compatibilidade entre o anel e o cilindro antes da instalación.

Erros na biela e no casquilho

- Reutilización de parafusos de torque a fluencia: Moitos parafusos de biela de fábrica están deseñados para estirarse unha vez. Reutilizalos supón o risco de rotura do parafuso baixo carga. Substitúea sempre por parafusos novos ARP ou equivalentes certificados para a súa aplicación.

- Secuencia incorrecta de torque: Os parafusos deben apertarse na secuencia e incrementos adecuados. Ir directamente ao valor final de torque deforma a tapa e crea orificios de casquillo ovalados.

- Instalación de casquillos secos: Os casquillos deben recubrirse con graxa de montaxe antes da instalación. Os casquillos secos rayanse instantaneamente ao primeiro arranque, incluso cun sistema de aceite preparado.

- Contaminación por suxeira: Unha soa partícula de suxeira ou viruta de metal entre o casquillo e o aloxamento da biela crea un punto alto que concentra a carga e provoca unha falla prematura. É obrigatorio unha limpeza escrupulosa.

- Tampas de biela desemparelladas: As tampas de biela están mecanizadas como un par con cada biela específica. Instalar as tampas nunha biela incorrecta crea alvéolos ovalados que destrúen os casquillos baixo carga.

Erros no ambiente de montaxe

- Espazo de traballo contaminado: O montaxe do motor require un entorno limpo. O po, partículas metálicas e suxeira introducense nos casquillos e nas canles dos segmentos, provocando desgaste acelerado e posibles agarrotamentos.

- Lubricación incorrecta: Usar graxa densa de montaxe nas superficies de contacto dos segmentos impide o seu correcto aloxamento. MAHLE advirte expresamente: NON use aceite denso de montaxe nin graxa en ningunha compoñente en contacto cos segmentos ou co cilindro. Unha película fina de aceite convencional para rodaxe é todo o necesario.

- Segmentos en espiral: Nunca poña os segmentos en espiral sobre o pistón — isto distorsiona e debilita os segmentos. Use alicates apropiados para a instalación de segmentos que expandan o segmento de maneira uniforme.

- Omitir pasos de verificación: Non verificar as folgas dos coxinetes, as follas dos aneis e as follas entre pistón e parede antes da montaxe final crea problemas que non descubrirá ata que se produza a avaría. Mida todo dúas veces antes de pechar o motor.

O patrón en todos estes fallos é claro: a impaciencia e as suposicións provocan máis destrución do motor ca as pezas defectuosas. Un árbore de levas de nivel 3 ou un kit de árbore de levas 6.0 Vortec nivel 3 non significan nada se o conxunto inferior falla por instalación precipitada. Tome o seu tempo con elevadores para 350 small block, verifique que as bujías para aplicacións 5.7 Vortec teñan a fenda axeitada, e trate cada paso de montaxe como crítico.

Coñecidos os procedementos de rodaxe e as trampas de instalación, a seguinte cuestión é práctica: como orzamentar diferentes niveis de construción sen comprometer a fiabilidade? Analicemos as expectativas realistas de custo para aplicacións de rendemento urbano, para fins de semana e para competición total.

Planificación orzamentaria para diferentes niveis de construción

Absorbeste as especificacións técnicas, verificaches os teus compoñentes e comprendes as modificacións auxiliares necesarias. Agora chega a pregunta que determina se a túa construción se levará a cabo: canto custará isto, e onde debes investir o teu diñeiro? A diferenza entre unha construción forxada fiábel e un motor desorganizado adoita deberse á distribución do orzamento, non só ao total de diñeiro gastado.

Xa sexas que esteas buscando un bloque de motor en venda para comezar desde cero ou mellorando un motor existente, planificar un orzamento realista evita a trampa común de mercar compoñentes premium nunha área mentres se aforra noutro lado. Non ten sentido un bloque 6.4 Hemi combinado con casilais baratos. Tampouco ten sentido un bloque IAG con un sistema de combustible estándar. Dividamos que require realmente cada nivel de construción.

Niveis orzamentarios para construcións de rendemento urbano

As versións de alto rendemento para uso urbano son o punto óptimo para a maioría dos entusiastas: suficiente potencia como para ser emocionante sen as demandas de mantemento dun motor de carreira dedicado. Segundo Crawford Performance , podes esperar que o custo medio dun motor completo oscile entre 8.000 e 12.000 dólares, incluíndo compoñentes internos de alta calidade, servizos de taller mecánico, montaxe profesional e o axuste final.

Pero iso é só o motor. O teu orzamento total debe contemplar as modificacións auxiliares mencionadas anteriormente, e eses custos acumúlanse rapidamente. Este é o lugar onde os construtores de motores para uso urbano deberían dar prioridade:

- Investir con forza: Pistóns e bielas forxados de fabricantes reputados. Son os compoñentes que soportan directamente as forzas da combustión. Os compoñentes baratos fallan; os de calidade sobreviven.

- Non escatimar: Traballo de torno e montaxe profesional. Segundo Crawford Performance, os servizos de taller mecanizado adoitan oscilar entre 800 e 1.200 dólares, mentres que a instalación profesional engade entre 1.500 e 3.000 dólares. Este traballo de precisión garante que cada compoñente encaixe e funcione exactamente como foi deseñado.

- Equilibrar custo e rendemento: bielas de aceiro 4340 en vez de 300M para a maioría das aplicacións en estrada. A diferenza de resistencia só importa en niveis de potencia extremos que a maioría dos coches de estrada nunca alcanzan.

- Aforrar de forma estratéxica: Os bloques de motor usados en venda preto de min proporcionan excelentes puntos de partida se se inspeccionan adecuadamente. Un bloque usado de calidade en bo estado custa significativamente menos ca un novo e ofrece resultados idénticos despois do mecanizado.

A configuración urbana nivel 1 — pistóns forxados, bielas, ferraxería ARP e rodamientos de calidade — sitúase tipicamente entre 6.000 e 8.000 dólares, incluído o montaxe. Isto crea unha base capaz de soportar de forma fiadora entre 400 e 450 cabalos nas rodas para condución diaria e saídas ocasionais máis deportivas.

Estratexia de investimento para guerreiros de fin de semana

Os guerreiros de fin de semana enfóntanse a un reto único: o motor debe soportar o uso en pista pero tamén manterse apto para a estrada. Isto significa investir en compoñentes que sobrevivan a ciclos repetidos de calor e funcionamento a altas RPM, mantendo ao mesmo tempo unha manexabilidade razoable.

Segundo Crawford Performance, as construcións de nivel 2 deseñadas para durabilidade baixo presión de pista adoitan situarse entre 8.000 e 12.000 dólares. O maior investimento aborda os compoñentes que fallan primeiro baixo uso prolongado:

- Refrigeração mellorada: Un radiador máis grande e un intercambiador de aceite externo evitan a saturación térmica que destrúe os motores durante sesións prolongadas en pista

- Sistema de aceite mellorado: Cárter bafado, bomba de alto volume e acumulador tipo accusump manteñen a presión durante curvas intensas

- Transmisión reforzada: Embrague de alto rendemento e posibles melloras na transmisión para soportar aceleracións repetidas

A diferenza clave respecto ás construcións para estrada? A marxe. Os aficionados necesitan compoñentes cunha clasificación un 20-30% superior ao seu nivel de potencia desexado. Esa capacidade adicional compensa o estrés acumulado nas sesións en pista que os coches de estrada nunca experimentan.

Prioridades de investimento en carreiras completas

Cando o obxectivo é competir, a distribución do orzamento cambia drasticamente. Crawford Performance indica que as construcións personalizadas integrais para carreiras superan facilmente os 16.000 dólares só no motor, e iso sen incluír os sistemas auxiliares, a transmisión ou a preparación do chasis.

Neste nivel, as formas de mellorar a potencia centranse en maximizar cada compoñente en vez de buscar relación calidade-prezo. As actualizacións de rendemento para o 6.4 Hemi para competicións serias requiren:

- Materiais Premium: bielas de aceiro 300M, pistóns de aluminio 2618, cigüeñais de peza forxada—sen concesións nos compoñentes do conxunto rotativo

- Mecanizado de Precisión: Cabezas con canles CNC, tolerancias blueprint e conxuntos equilibrados cunha precisión de 1 gramo

- Integración completa do sistema: Xestión autónoma do motor, adquisición de datos e afinación profesional calibrada especificamente para a súa combinación

As construcións para carreiras tamén requiren planificación para custos continuos. Os motores que funcionan a altas RPM de forma prolongada requiren desmontaxes e inspeccións máis frecuentes. Presupostee os consumibles—coxinetes, aneis e xuntas—que se substitúen regularmente como parte do mantemento en vez de esperar a unha avaría.

Comparación de niveis de construción e guía de investimento

A seguinte táboa ofrece un marco universal para o planeamento orzamentario en diferentes obxectivos de construción. Estas cifras representan rangos típicos baseados en datos da comunidade e estimacións de construtores profesionais—os seus custos específicos poderán variar segundo a plataforma do motor, as opcións de compoñentes e as taxas locais de man de obra.

| Nivel de construción | Potencia obxectivo (WHP) | Compoñentes internos principais | Modificacións complementarias | Traballo mecánico e montaxe | Rango total de investimento |

|---|---|---|---|---|---|

| Actuación en estrada (Etapa 1) | 400-500 | Pistóns forxados, varas 4340, rodamientos de calidade, ferraxes ARP | Bomba de combustible, melloras básicas no sistema de refrigeración | Traballo mecánico estándar, montaxe profesional | $6,000-$8,000 |

| Guerrero de fin de semana (Etapa 2) | 500-650 | Conxunto rotativo forxado, bomba de aceite mellorada, embraiado de prestacións | Cárter bafado, intercambiador de aceite, radiador maior, actualización do sistema de combustible | Mecanizado de precisión, planificación detallada | $8,000-$12,000 |

| Dedicado a pista (Etapa 3) | 650-800 | Compomentes internos forxados premium, cigüeñal afiado, compoñentes lixeiros | Sistema completo de aceite, opción de cárter seco, sistema de combustible para carreiras | Traballo CNC, equilibrado con tolerancias estreitas | $12,000-$16,000 |

| Carreras Completas (Etapa 4) | 800+ | Compomentes de billet ou 300M, bloque con camisas, cabezais retocados | ECU independente, adquisición de datos, actualización completa da transmisión | Proxección experta, montaxe conforme a especificacións de carreira | $16,000+ |

| Reconstrución orixinal (OEM+) | Stock-350 | Bloque curto OEM, coxinetes mellorados, espárragos ARP para cabezal | Mínimo—resolver puntos débiles coñecidos | Montaxe profesional con atención aos detalles | $3,000-$5,000 |

Onde investir fronte a onde agochar

As limitacións orzamentarias obrigan a tomar decisións difíciles. Esta é a xerarquía que seguen os construtores experimentados:

Nunca renunciar en:

- Calidade da biela—o fallo dunha biela destrúe todo

- Montaxe profesional—a instalación incorrecta anula pezas premium

- Axuste—un mal axuste acaba con motores independentemente da calidade dos compoñentes

- Elementos de unión—os compoñentes ARP son imprescindibles en calquera montaxe serio

Aceptable agochar en:

- Obtención do bloque—un bloque usado axeitadamente inspeccionado funciona tan ben como un novo

- Primas de marca—os fabricantes de gama media adoitan usar forxas idénticas que as marcas de alta gama

- Acabado estético—ter tapas de válvula pulidas non engade cabalos de potencia

Un aspecto orzamentario frecuentemente esquecido: fondos de contixencia. Crawford Performance recomenda reservar entre un 10% e un 15% do custo total estimado para descubrimentos inesperados durante o desmontaxe. Ese reforzo principal rachado ou ese pión de came desgastado do que non sabías engaden custos e tempo. Ter reservas evita paróns no proxecto e escollas comprometidas de compoñentes a metade da construción.

Una vez establecidas expectativas realistas de orzamento, a última peza do quebrame é garantir unha execución de calidade—o que significa saber como traballar eficazmente con talleres mecánicos e avaliar proveedores antes de comprometer o diñeiro gañado con esforzo.

Traballar con Talleres Mecánicos e Proveedores de Calidade

Estabeleceches o teu orzamento e seleccionaches compoñentes de calidade. Pero aquí é onde moitos proxectos se desvían: a entrega entre a compra das pezas e ter un motor acabado e fiábel. Sexas un construtor bricolaxe que manexa todo por ti mesmo ou lle entregues o bloque a un taller profesional, comprender como comunicar as especificacións e verificar a calidade en cada etapa distingue os proxectos exitosos dos fracasos costosos.

A relación entre ti, o teu taller mecánico e os teus fornecedores de compoñentes forma unha cadea de calidade. Un elo débil —xogadas mal comunicadas, pezas sen comprobar ao chegar ou pasos de verificación omitidos— crea problemas que aparecen no momento menos oportuno. Imos revisar exactamente como xestionar estas relacións para mellorar o rendemento do motor.

Comunicación co teu taller mecánico

As talleres de motores varían enormemente na súa capacidade e experiencia. Un taller especializado en equipos agrícolas opera de forma moi diferente a un que constrúe motores de competición. Segundo PEKO Precision Products, os clientes OEM normalmente avalían os talleres segundo múltiples dimensións: capacidade das máquinas, estratexia de proceso, sistemas de calidade e saúde empresarial. O mesmo marco de avaliación aplícase cando se elixe o mecanicista do motor.

Antes de entregar o bloque e os compoñentes, estableza unha comunicación clara sobre estes puntos críticos:

- Xogos Obxectivo: Proporcione especificacións por escrito para os xogos entre pistón e parede, coxinetes e extremos dos segmentos en función da súa aplicación (estrada, pista ou carreira). Non asuma que o taller coñece os seus obxectivos de potencia—indíquelos explícitamente.

- Requisitos de acabado superficial: Especifique o patrón de rectificado e o ángulo de cruzado apropiado para o seu conxunto de segmentos. Os segmentos de molibdeno requiren acabados superficiais diferentes aos de ferro dúctil.

- Altura da Culata e Preferencia de Culata Cero: Comunique se quere que o bloque sexa encerado para acadar a posición de pistón cero e o grosor comprimido da junta desexado.

- Especificacións de equilibrado: Proporcione o cálculo do contrapeso para o seu conxunto rotativo e especifique a tolerancia de equilibrado que espera (normalmente dentro de 1-2 gramos para construcións de alto rendemento).

- Expectativas de documentación: Solicite rexistros escritos de todas as medicións finais—tamaños dos cilindros, diámetros das carcaxas principais, altura da base e resultados do equilibrado. Esta documentación resulta imprescindible como referencia futura e para resolución de problemas.

Os talleres profesionais manteñen sistemas integralizados de planificación de recursos empresariais (ERP) ou de recursos de produción (MRP) para seguir traballos, pezas e especificacións. Pregunte como se documentará e seguirá o seu proxecto ao longo do seu proceso. Un taller que non poida explicar claramente o seu fluxo de traballo probablemente careza da disciplina necesaria para manter a precisión que require a súa construcción con pezas forxadas.

Sexa que estea a traballar cun taller especializado en Volkswagen para un proxecto refrixerado por aire ou cun especialista en V8 nacionais, os principios de comunicación son idénticos. As especificacións claras e por escrito evitan conversas do tipo "Pensaba que querías dicir..." que atrasan os proxectos e comprometen os resultados.

O que verificar ao recibir pezas

As compoñentes que chegan á súa porta ou taller requiren unha inspección inmediata—antes de entrar no proceso de montaxe. Segundo Singla Forging , a garantía de calidade na forxa subliña a prevención de defectos mediante o control de variables durante todo o ciclo de vida, non só a detección de problemas ao final.

A súa inspección de entrada debe verificar:

- Certificación do material: Solícite e revise as certificacións de laminación que confirmen a especificación da aleación, a composición química e as propiedades mecánicas. Os fornecedores reputados proporcionan esta documentación sen vacilación.

- Inspección visual: Examine cada compoñente en busca de dobras de forxado, fisuras superficiais, porosidade ou defectos de mecanizado. Pase a unllao polas superficies críticas: calquera irregularidade require investigación.

- Verificación dimensional: Verifique aleatoriamente as dimensións críticas respecto das especificacións. O diámetro do pistón, a lonxitude da biela, os tamaños dos muñóns e os patróns dos orificios para parafusos deben coincidir coas especificacións publicadas dentro das tolerancias.

- Documentación de concordancia de peso: Verifique que os pistóns e as bielas cheguen con pesos documentados que amosen concordancia dentro das tolerancias especificadas (normalmente 1-2 gramas).

- Completitude do hardware: Confirme que todos os elementos de fixación, buxes, pernos e hardware auxiliar están incluídos e son correctos para a súa aplicación.

- Condición da Envoltura: Anote algún dano no envío do embalaxe que poida indicar problemas de manipulación que afecten á integridade dos compoñentes.

Non agarde ata o día de montaxe para descubrir pezas perdidas ou desaxustes nas especificacións. Inspeccione todo inmediatamente ao recibir o produto, mentres aínda teña tempo para resolver problemas co fornecedor.

Puntos de control de calidade

A garantía de calidade non remata cando as pezas pasan a inspección de entrada. De acordo coas mellores prácticas do sector, implementar puntos de control ao longo do proceso de fabricación permite detectar problemas antes de que se convertan en fallos catastróficos.

O enfoque máis eficaz reflite o que Singla Forging describe como inspección en proceso combinada co control estatístico de procesos: supervisar a estabilidade e tomar medidas correctivas antes de que ocorran defectos. Para a súa construción de motores, isto tradúcese en portas de verificación en cada etapa de montaxe:

- Verificación previa ao montaxe: Despois de completar o traballo de maquinaria, volver medir todas as dimensións críticas. Confirmar que os xogos dos coxinetes, os xogos entre pistóns e parede, e as aberturas dos segmentos coincidan coas súas especificacións —non só "dentro da tolerancia", senón dentro do rango especificado para a súa aplicación.

- Comprobación de montaxe simulada: Montar o conxunto curto sen apertar completamente para verificar o axuste dos compoñentes e a rotación. O virabregma debería xirar libremente á man cando as coxinetas están instaladas. Calquera trabamento indica un problema que require investigación.

- Verificación do par: Utilice chaves dinamométricas calibradas e siga exactamente as secuencias do fabricante. Para elementos de fixación de tipo estirado, verifique o estiramento cun medidor de estiramento de parafusos de biela en vez de confiar exclusivamente nos valores de torque.

- Proba de Rotación: Despois de cada paso principal de montaxe (apertos principais, instalación de bielas, cabezas colocadas), verifique que o motor xire libremente. O trabamento progresivo indica un erro de montaxe.

- Documentación Final: Rexistre todas as especificacións finais de montaxe, valores de torque e medidas de folgas. Isto crea unha liña base para futuros desmontaxes e identifica calquera cambio ao longo do tempo.

Avaliación de provedores de compoñentes forxados

Non todos os provedores de forxados manteñen normas de calidade iguais. Ao avaliar posibles orixes para os compoñentes do seu conxunto rotativo, busque indicadores de disciplina na fabricación que predigan unha calidade consistente.

As normas emergentes en forxado de calidade acentúan varias certificacións e capacidades clave:

- Certificación IATF 16949: Esta norma de xestión da calidade automotriz indica un control de procesos rigoroso e disciplina na mellora continua. Proveedores como Shaoyi (Ningbo) Tecnoloxía do metal mantén a certificación IATF 16949, o que demostra a aproximación sistemática á calidade que debes esperar dos proveedores de compoñentes forxados.

- Capacidades de enxeñaría internas: Os proveedores con equipos propios de enxeñaría poden facer fronte a requisitos personalizados, verificar deseños e resolver problemas sen depender de terceiros. Esta capacidade é crítica cando a túa construción require especificacións non estándar.

- Dispoñibilidade de prototipado rápido: A capacidade de producir compoñentes prototipo rapidamente indica flexibilidade e resposta na fabricación. Os proveedores de calidade poden entregar pezas prototipo en tan só 10 días cando as especificacións están confirmadas.

- Sistemas de trazabilidade: A trazabilidade completa desde a materia prima ata o compoñente acabado converteuse nunha expectativa na forxadura de calidade. Os rexistros dixitais e os sistemas avanzados de marcas reforzan a responsabilidade ao longo da cadea de suministro.

- Capacidades de inspección non destructiva: Busque fornecedores que realicen probas ultrasónicas, inspeccións por partículas magnéticas ou probas por penetración con corante como práctica normal, non só cando o soliciten os clientes.

- Simulación do proceso: As operacións modernas de forxadura utilizan ferramentas de simulación para predicer o fluxo do material, o enchido do molde e as zonas potenciais de defectos antes de comezar a produción, reducindo así os problemas de calidade antes de que ocorran.

Tamén importan as consideracións xeográficas para a loxística. Os fornecedores situados preto de portos mariños importantes, como o Porto de Ningbo en China, ofrecen un abastecemento máis sinxelo e entregas máis rápidas para pedidos internacionais. Comprender a localización do seu fornecedor e as súas capacidades de envío axúdalle a planificar cronogramas de proxecto realistas.

Traballando con talleres de rendemento de motores C & D

Para construtores que traballan con talleres profesionais en vez de completar montaxes bricolaxe, os principios de comunicación e verificación son aínda máis críticos. Estás confiando a túa inversión a outra persoa, polo que establecer expectativas claras dende o principio evita disputas posteriormente.

Proporcione ao seu ensamblador:

- Documentación completa dos fornecedores dos compoñentes, incluídas certificacións de materiais e rexistros de coincidencia de pesos

- Especificacións por escrito para todos os xogos, non só designacións de "estrada" ou "carreira"

- O paquete de documentación que espera recibir ao finalizar: que medidas e rexistros quere que lle devolvan

- Unha liña temporal clara para puntos de control de comunicación nos que lle informen do progreso e calquera problema detectado

Os talleres profesionais que manexan cabezas LS3 preparadas, os mellores colectores para un motor pequeno 350 e montaxes completas de conxuntos rotativos deberían acoller con agrado este nivel de detalle. Os talleres que rexeitan solicitudes de documentación ou que non poden explicar o seu proceso de calidade merecen escepticismo.

O investimento que fixo en compoñentes forxados de calidade merece un proceso de montaxe que o iguale. Verifique as credenciais do seu taller, estableza unha comunicación clara e mantenha puntos de control de calidade durante todo o proceso de construción. Esa disciplina—máis ca calquera elección individual de compoñentes—determina se o seu motor ofrece anos de rendemento fiábel ou se se converte nunha cara lección sobre atallar camiños.

Unha vez comprendidas a avaliación dos fornecedores e os procesos de calidade, cubrimos case todos os aspectos dunha construción forxada exitosa. Resumamos todo nunha lista de verificación final que pode usar desde o planeamento inicial ata a primeira proba de banco de freno con confianza.

Lista de verificación final e construción con confianza

Absorbeste nove capítulos de especificacións técnicas, cualidades do material, requisitos de folgo e protocolos de verificación da calidade. Agora é o momento de consolidar todo nun marco de acción ao que podes recorrer desde o planeamento inicial ata a primeira aceleración confiada no dinamómetro. Comprender o que son os compoñentes internos forxados e como aumentar o rendemento do motor non significa nada se non podes executalo de forma sistemática.

Esta sección final reduce toda a lista de comprobación de compoñentes internos forxados a pasos de acción priorizados. Sexa que esteas comezando a investigar melloras para motores de coche ou que estés a poucos días da montaxe, estes puntos de control consolidados aseguran que nada quede esquecido.

O teu resumo de verificación previa á construción

Antes de comezar calquera modificación do motor, revisa estes puntos esenciais de verificación que distinguen as construcións exitosas dos fallos costosos:

- Certificación do material: Confirmar documentación do acero 4340 ou 300M para bielas e cigüeñais; verificar as especificacións de aluminio 2618 ou 4032 para pistóns con certificacións do fabricante

- Igualación de Peso: Todos os pistóns dentro de 1-2 gramos; todas as bielas dentro de 1 gramo no peso total e equilibradas entre extremo grande/extremo pequeno

- Inspección de Superficie: Comprobar a presenza de dobras de forxado, porosidade, defectos de mecanizado e recubrimentos axeitados en todos os compoñentes do conxunto rotativo

- Precisión dimensional: Verificar aleatoriamente medidas críticas fronte ás especificacións: diámetro do pistón, lonxitude da biela, tamaños dos municións

- Calidade dos elementos de fixación: Verificar hardware ARP ou equivalente, incluíndo as especificacións correctas de par de aprixe e lubricante de montaxe

- Especificacións de xogo: Documentar os xogos obxectivo entre pistón e parede, rodamientos e aneis, adaptados á súa aplicación (estrada, arrastre, carreira)

- Sistemas auxiliares: Confirmar melloras no sistema de aceite, capacidade de suministro de combustible e melloras no refrixeramento, acordes cos seus obxectivos de potencia

Imprime esta lista. Lévaa ao teu fornecedor. Verifica cada punto antes de que os compoñentes entren no teu bloque. As mellorais pezas de rendemento de motor do mundo fallan cando se omiten pasos de verificación.

Dando o seguinte paso

O teu camiño adiante depende do lugar no que esteas no proceso de construción. Aquí tes pasos de acción priorizados organizados por fase do proxecto:

- Fase de planificación: Define o teu obxectivo realista de potencia, selecciona graos de material axeitados (4340 fronte a 300M, 4032 fronte a 2618) e establece un orzamento que inclúa un 10-15% de contixencia para descubrimentos inesperados durante o desmontaxe.

- Aprovisionamento de compoñentes: Solicita certificacións de material e documentación de igualación de peso aos fornecedores antes da compra. Avalía os fornecedores en función de certificacións de calidade como IATF 16949, capacidades de enxeñaría internas e sistemas de trazabilidade. Para aqueles que buscan fabricación globalmente conforme con entregas rápidas, Shaoyi (Ningbo) Tecnoloxía do metal ofrece solucións de forxado a quente de precisión con prototipado rápido en tan só 10 días e a súa localización preto do porto de Ningbo simplifica a procuración internacional.

- Selección do taller mecánico: Proporcione especificacións por escrito para todos os xogos, acabados superficiais e preferencias de altura da base. Solícite documentación das medicións finais unha vez rematado o traballo.

- Inspección de entrada: Verifique cada compoñente inmediatamente ao chegar — inspección visual, comprobacións puntuais das dimensións e completitude do hardware antes de comezar o montaxe.

- Execución do montaxe: Siga as secuencias de apriete do fabricante, verifique a rotación despois de cada paso principal e documente todas as especificacións finais para referencia futura.

- Protocolo de rodaxe: Preme o sistema de aceite antes do primeiro arranque, mantenha o régimen a entre o 25% e o 35% do máximo (sen ralentí), varíe a carga e o régimen durante a condución inicial e cambie o aceite inmediatamente despois de rematar o rodaxe.

- Mantemento continuo: Estableza un calendario de servizo frecuente axeitado ao seu nivel de potencia, monitorice os parámetros do motor durante a operación e resolva calquera anomalía de inmediato.

A ansiedade que sentías ao comezo deste artigo—preguntándote se os teus compoñentes internos sobrevivirían a obxectivos agresivos de potencia—agora debería ser substituída por confianza. Entendes as calidades dos materiais, os puntos de verificación, as especificacións de folgas e as modificacións auxiliares requiridas para a confiabilidade. Sábese o que danca os motores e exactamente como evitar eses fallos.