Factores que Afectan ao Custe da Ferramenta de Estampado: Análise de 5 Motores Clave

RESUMO

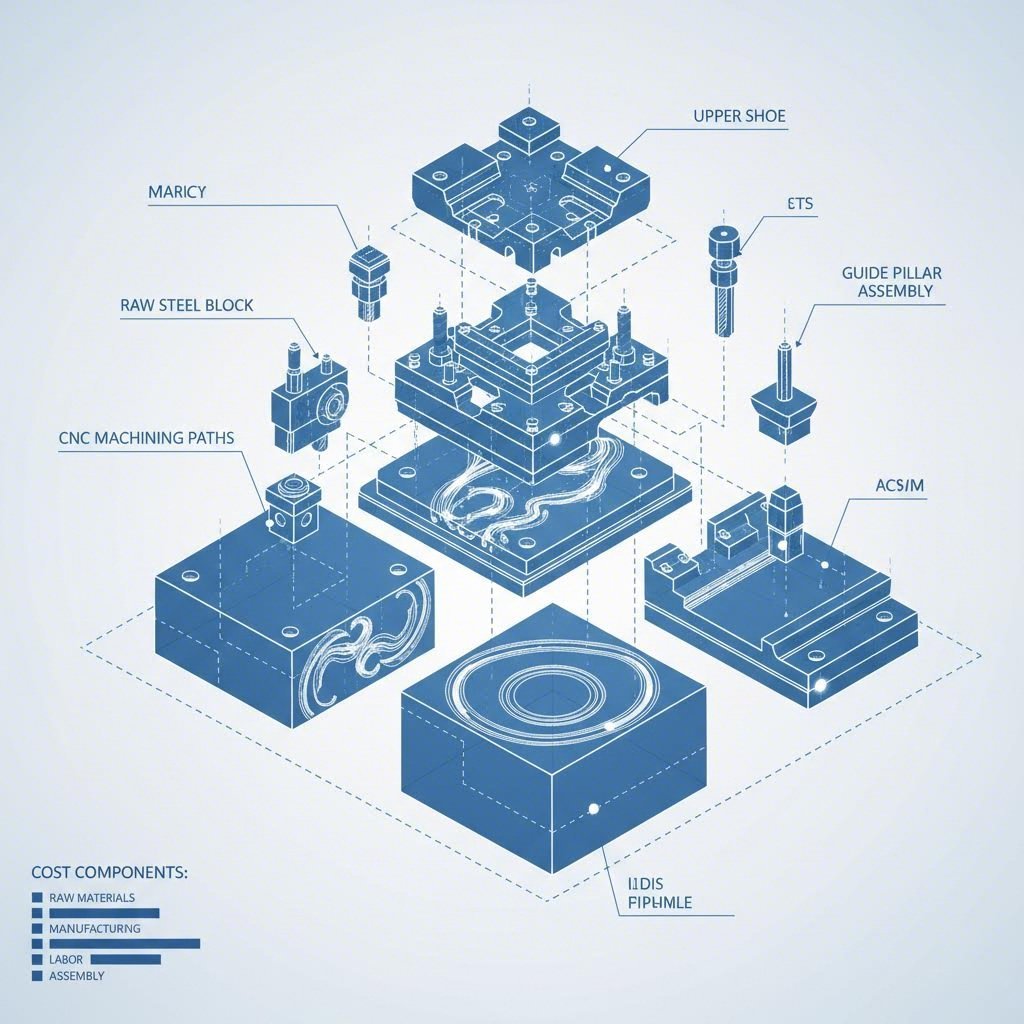

O custo do troquelado está determinado principalmente por catro factores principais: complexidade da peca (tolerancias e xeometría), tipo de Molde (progresivo fronte a unha única etapa), selección de material , e volume de Producción . Unha regra práctica útil baseada en datos do sector suxire que cada estación adicional nun troquel progresivo incrementa o custo total aproximadamente un 8–12% debido ao maior tempo de deseño e mecanizado. Aínda que as ferramentas "Clase A" requiren unha inversión inicial máis alta (a miúdo superior a 50.000 dólares) para aceros para ferramentas endurecidos e facilitar a súa mantenza, reducen drasticamente o prezo por unidade en producións de alto volume. Pola contra, as ferramentas brandas son ideais para prototos pero carecen de durabilidade a longo prazo.

Complexidade e Xeometría da Peza: O Principal Factor de Custos

O deseño físico da peza é a variable máis importante para determinar o prezo dun troquelado. A complexidade non se trata só do número de características; refírese ás mecánicas necesarias para formalas. Unha arandela plana require unha operación básica de corte, mentres que un panel corpo de automóbil de tracción profunda involucra contornos complexos que poden precisar múltiples reestirados, cámaras e deslizamentos para acadar a forma final.

As tolerancias estreitas son un multiplicador importante do custo. Cando as tolerancias se reducen por baixo de ±0,001 polgadas, o fabricante do troquel debe empregar EDM de precisión (mecanizado por descarga eléctrica) e rectificado con fresadora en vez de fresado CNC estándar. Este traballo de precisión é significativamente máis caro. Ademais, a xeometría complexa dita o número de estacións requiridas no troquel. De acordo cos datos de estimación de custos de Shaoyi, engadir unha única estación ao deseño dun troquel progresivo xeralmente incrementa o prezo da ferramenta en 8% a 12% os enxeñeiros poden reducir estes custos aplicando os principios de deseño para a fabricación (DFM), como afrouxar tolerancias non críticas e simplificar os radios de curvatura para reducir o número total de estacións.

Tipo de punzón e volume de produción: adaptación da clase de ferramenta ás necesidades

O voso uso anual estimado (EAU) debe determinar a clase de ferramenta que encargue. A industria clasifica os punzones en clases segundo a súa durabilidade e capacidade de volume:

- Ferramentas Clase A: Deseñadas para produción de alto volume (a miúdo superior a un millón de impactos). Estas ferramentas usan aceros especiais endurecidos de alta calidade e están deseñadas para facilitar o mantemento. Aínda que o custo inicial é elevado, ofrecen o prezo máis baixo por peza e tempos mortos mínimos.

- Ferramentas Clase C: Coñecidas frecuentemente como "ferramentas brandas", están construídas para series de baixo volume ou prototipos (menos de 10.000 pezas). Utilizan materiais máis baratos e deseños simplificados, o que reduce o investimento inicial pero incrementa as necesidades de mantemento e os custos de man de obra por peza.

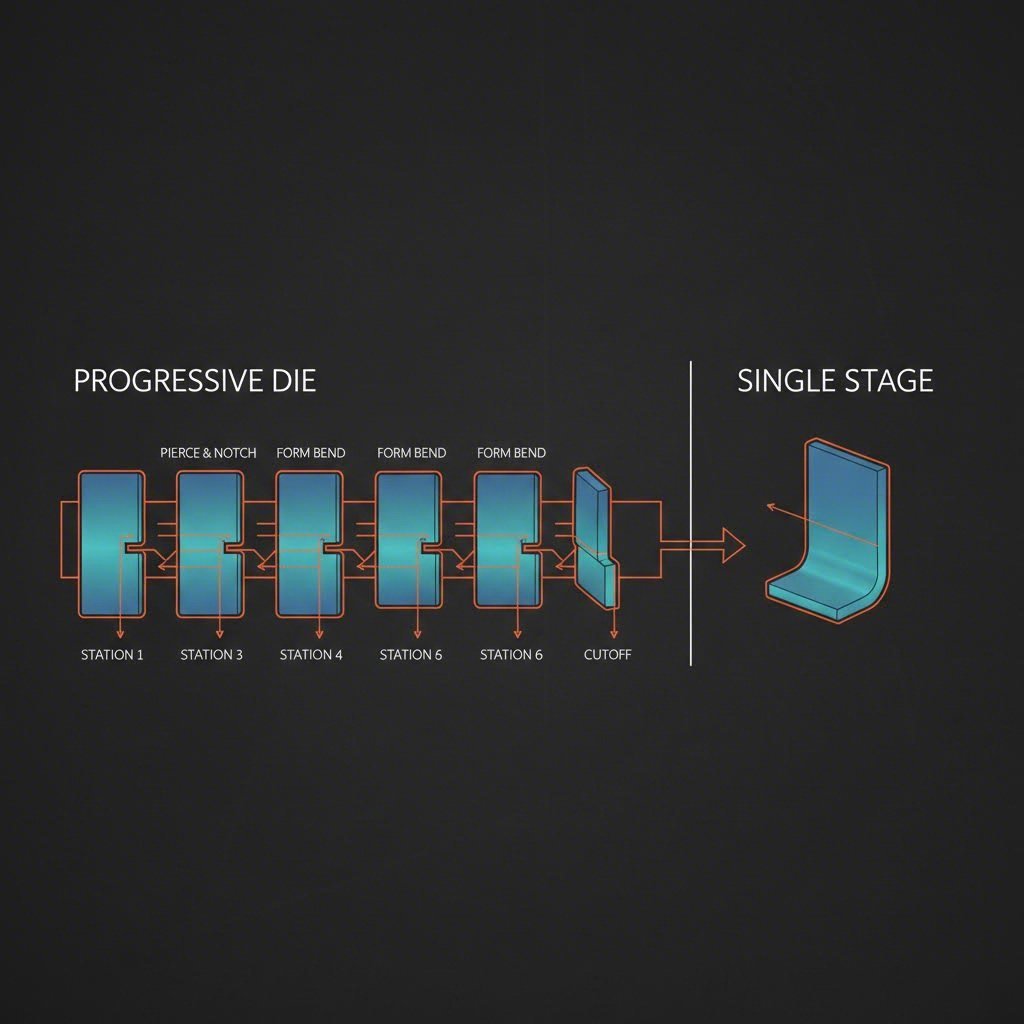

A elección entre morre progresivo e punzones dunha soa etapa (lineais) tamén afecta ao orzamento. As matrices progresivas, que realizan múltiples operacións con cada golpe de prensa, teñen un prezo máis alto debido á súa complexidade e tamaño. Con todo, para volumes superiores a 25.000 pezas por ano, a eficiencia dunha matriz progresiva adoita compensa o custe inicial de ENR (Enxeñaría Non Recorrente) ao reducir de forma significativa o custe de man de obra por peza.

Selección de Material: Peza de Traballo vs. Acero para Ferramentas

Os custes de material afectan a orzamentación desde dous puntos de vista: o material que estás punzando e o material do que está feita a matriz. Materiais de alta resistencia como o titánio, Inconel ou o Acero de Alta Resistencia Avanzado (AHSS) son abrasivos e difíciles de conformar. Punzar estes materiais require que a matriz sexa construída con aceros para ferramentas de calidade superior carbide ou con recubrimentos especiais para previr o desgaste rápido. O ferramentado con carburo pode custar tres veces máis ca o acero para ferramentas D2 estándar debido á necesidade de acabado con diamante e erosión por fío.

Por outro lado, o punzonado de metais máis brandos como o aluminio ou o latón permite empregar aceros para ferramentas estándar como o A2 ou D2, que son máis sinxelos e baratos de mecanizar. Os equipos de adquisicións deben comprender este intercambio: solicitar un orzamento para unha peza de aceiro inoxidable dará lugar invariablemente a uns custos de ferramenta máis altos que o mesmo deseño de peza en aceiro doce, simplemente por mor do factor desgaste da matriz.

Factores secundarios de custo: Man de obra, localización e especialidade

Alén da ferramenta física, as variables específicas do fornecedor teñen un papel fundamental no orzamento final. As tarifas de man de obra varían considerablemente segundo a rexión; un taller de matrices nunha zona de alto custo de vida como California cobrará moito máis polas horas de deseño e mecanizado que un taller en Wisconsin ou fóra do país. Ademais, importa a "especialidade" do taller de matrices. Un fabricante especializado en paneis automotrices masivos de clase A terá uns custos xerais e taxas horarias elevados que o fan non competitivo para soportes pequenos e sinxelos.

Tamén é fundamental considerar o Custo Total de Posse (TCO) máis aló do prezo etiquetado. Os moldes importados de baixo custo poden parecer atractivos inicialmente, pero a miúdo teñen "custos ocultos" como calidade inferior do acero, barreras de comunicación e retrasos costosos no envío. Shaoyi Metal Technology pecha esta brecha ofrecendo unha solución integral que combina fabricación rentable con precisión certificada segundo IATF 16949. Xa necesite prototipado rápido (entregando 50 pezas en tan só cinco días) ou produción automobilística de alto volume, a súa aproximación integrada garante que o investimento en utillaxes se axuste perfectamente aos seus estándares de calidade e requisitos de volume, reducindo os riscos asociados frecuentemente á subministración global.

Métodos de Estimación de Custos: Como os Provedores Calculan os Orzamentos

Comprender como os provedores xeran os seus números pode axudarlle a negociar mellor. Hai dous métodos principais utilizados na industria:

| Método | Descrición | Puntos Fortes e Débiles |

|---|---|---|

| Baseado na Semellanza | Estima o custo baseándose en datos históricos de proxectos pasados semellantes. |

Ventaxas: Rápido e require menos detalle. Desvantaxes: Gran marxe de erro; moitas veces omíten factores únicos de complexidade. |

| Análise (software) | Calcula o custo desglosando cada hora de mecanizado, libra de material e ciclo de tratamento térmico. |

Ventaxas: É moi preciso e transparente. Desvantaxes: Consume tempo; require modelos CAD detallados. |

Para obter un prezo máis preciso, os encargados de contratación deberán solicitar un desglose analítico. Esta transparencia permítelle ver exactamente como os cambios de deseño, como afrouxar unha tolerancia ou cambiar un material, afectaría o custo final da matriz.

Implicacións estratéxicas da contratación

O custo dun dado de estampación non é un prezo fixo de materias primas, senón un reflexo do risco, durabilidade e capacidade. A forma máis eficaz de controlar estes custos non é esixir un marxe máis baixo ao proveedor, senón colaborar para Deseño para Fabricabilidade (DFM) - Non. Ao interactuar co seu compañeiro de moldeado desde o inicio da fase de deseño, pode identificar os "factores de custo" na súa xeometría, como raios estreitos ou tolerancias innecesarias, e eliminarlos antes de cortar o aceiro. En última instancia, o obxectivo é equilibrar os gastos iniciais de NRE coa fiabilidade a longo prazo necesaria para manter a liña de produción funcionando sen interrupcións.

Preguntas frecuentes

1. a) A súa Canto custa un estampado de metal?

Os custos varían moito en función da complexidade. Un simple dado de un só paso para un pequeno soporte pode custar entre 3.000 e 5.000 dólares. Non obstante, un complexo dado progresivo para un compoñente automotriz normalmente oscila entre 15.000 e máis de 50.000 dólares. As grandes matrices de transferencia de clase A para paneis de carrocería poden superar facilmente os 150.000 dólares.

2. O que é o que? Cales son os defectos no proceso de estampación que aumentan o custo?

Os defectos comúns inclúen fendas, arrugas e burros excesivos. Estes problemas adoitan derivar dun deseño de matriz pobre ou dunha selección incorrecta de materiais. Para corrixir estes defectos é necesario un traballo caro de reelaboración, axustes de proba e erro (debugging) e tempo de parada da produción. Investir en software de simulación durante a fase de deseño pode evitar estes erros custosos.

3. Cales son os 7 pasos no método de estampación?

Aínda que os procesos varían, a secuencia estándar adoita incluír: 1) Blanking (cortando a forma áspera), 2) Piercing (agregación de orificios), 3) Drawing (profundidade de formación), 4) Bending (creando ángulos), 5) Air Bending (formando sen fondo), 6) Bottoming / Coining Cada paso engade unha "estación" ao dado, aumentando gradualmente o custo da ferramenta.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —