Control Térmico Automotriz con Disipadores de Aluminio Extruídos

RESUMO

Os disipadores de calor de aluminio extruídos son compoñentes esenciais de xestión térmica para aplicacións automotrices modernas, creados forzando unha aleación de aluminio quentada a través dunha matriz para formar un perfil complexo con aletas. Son fundamentais para disipar o calor de electrónicos sensibles como as Unidades de Control do Motor (ECU), inversores de potencia e sistemas de iluminación LED. O seu uso xeneralizado débese á súa excelente combinación de alta condutividade térmica, baixo peso, rentabilidade e gran flexibilidade de deseño, asegurando a confiabilidade e longa duración dos sistemas vehiculares.

Os Fundamentos dos Disipadores de Calor de Aluminio Extrudido

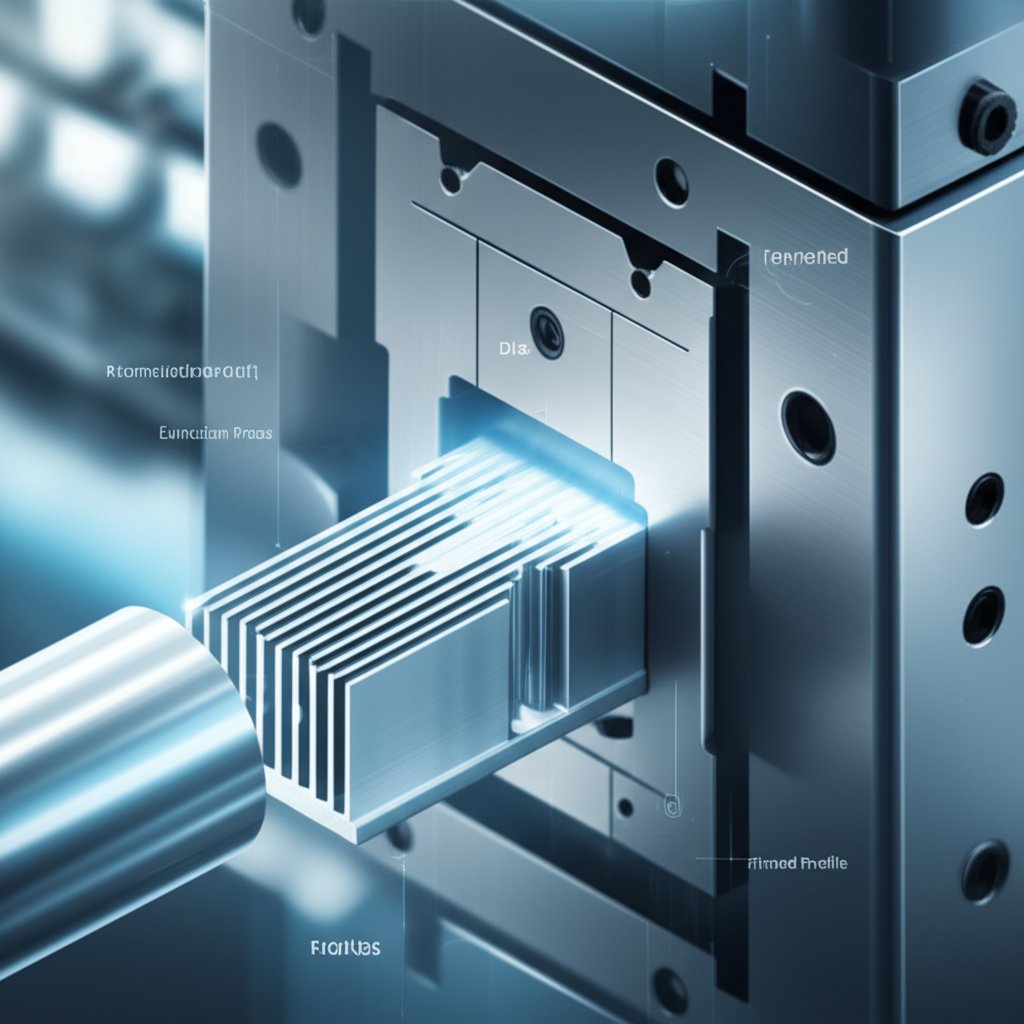

Un disipador de calor extrudido é un dispositivo de arrefecemento deseñado especificamente para aumentar a superficie dispoñible para a disipación de calor dun compoñente electrónico cara a un flúido circundante, normalmente aire. O termo 'extrudido' refírese ao seu proceso de fabricación, que é fundamental para o seu rendemento e rentabilidade. Neste proceso, un lingote cilíndrico dunha aleación de aluminio escántase ata un estado maleable e logo impúlsase a través dun molde de aceiro con forma mediante un pistón de alta presión. Esta acción forma un perfil continuo coa forma exacta da sección transversal do molde, que posteriormente se corta á lonxitude requirida. Este método permite crear xeometrías de aletas complexas que maximizan a superficie para a transferencia eficiente de calor, un principio fundamental da xestión térmica como se describe en recursos de Zetwerk .

O aluminio é o material escollido para estas aplicacións, principalmente polas súas excelentes propiedades térmicas e vantaxes na fabricación. As ligazóns como a 6063 e a 6061 especifícanse frecuentemente pola súa excelente condutividade térmica, boa resistencia mecánica e alta resistencia á corrosión. Aínda que o cobre ofrece unha condutividade térmica significativamente máis alta, o aluminio proporciona unha solución máis práctica para uso automotriz. É considerablemente máis lixeiro—aproximadamente un terzo da densidade do cobre—e máis económico, tanto no prezo do material bruto como nos custos de ferramentas. Como se destacou por Hidráulicos , a capacidade do aluminio de ser facilmente moldeado en perfís complexos faino moito máis versátil que o cobre para crear disipadores de calor optimizados e específicos para cada aplicación.

A combinación dun proceso de fabricación eficiente e un material ideal fai que os disipadores de aluminio extruídos sexan un pilar fundamental da enxeñaría térmica. O proceso permite unha calidade consistente en producións de alto volume, asegurando que cada peza cumpra especificacións térmicas e mecánicas precisas. As propiedades inherentes do aluminio garanticen que estes compoñentes funcionen de maneira fiábel baixo as condicións exigentes atopadas nos entornos automotrices, proporcionando unha solución lixeira mais robusta para a disipación de calor.

Aplicacións Automotrices Críticas e Desafíos Térmicos

A crecente electrificación e complexidade dos vehículos modernos fixeron que a xestión térmica efectiva sexa máis crítica ca nunca. Os disipadores de aluminio extruídos son fundamentais para garantir a fiabilidade e o rendemento de numerosos sistemas electrónicos que xeran calor considerable. A súa aplicación esténdese por varias áreas clave dun vehículo, cada unha con desafíos térmicos únicos.

Unidades de Control do Motor (ECUs)

A UCE é o cerebro dun vehículo moderno, xestionando todo dende o rendemento do motor e a eficiencia do combustible ata as emisións. Estes microprocesadores potentes xeran calor considerable durante o seu funcionamento. Se non se disipa axeitadamente, esta calor pode levar a unha degradación do rendemento ou incluso a un fallo total, comprometendo a seguridade e funcionalidade do vehículo. Os disipadores de aluminio extrudido están deseñados para montarse directamente na carcasa da UCE, proporcionando unha grande superficie para transferir eficientemente o calor fóra dos compoñentes electrónicos sensibles mediante convección natural ou forzada. Os seus perfís personalizados poden deseñarse para adaptarse aos espazos reducidos e suxeitos a vibracións do compartimento do motor.

Electrónica de potencia (Inversores e conversores)

Nos vehículos eléctricos (EV), híbridos (HEV), e mesmo en motores de combustión interna tradicionais, a electrónica de potencia como inversores e conversores DC-DC xestiona o fluxo de electricidade de alta tensión. Estes compoñentes son esenciais para controlar o motor eléctrico e cargar a batería. O proceso de converter e regular as correntes altas xera calor intenso e concentrado. Os disipadores de calor de aluminio, a miúdo con estruturas de aletas complexas, son esenciais para arrefriar estes módulos de enerxía. Como notan fontes como Extrusións BRT , estes disipadores de calor aseguran que os compoñentes como os transistores de potencia e os circuítos integrados funcionen dentro dos límites de temperatura seguros, evitando a fuga térmica e garantindo a longevidade do tren motriz do vehículo.

Sistemas de iluminación avanzados (LED)

A iluminación moderna dos automóbiles cambiou en gran parte para os diodos emisores de luz (LED) para faros, luces traseiras e iluminación interior debido á súa eficiencia e longa vida útil. Non obstante, o rendemento e a longevidade dun LED son moi sensibles á temperatura. O calor excesivo pode causar unha caída na luz e cambios de cor. Os disipadores de calor de aluminio extrudido úsanse amplamente para arrefriar módulos LED, a miúdo formando a carcasa estrutural do propio dispositivo luminoso. A flexibilidade do deseño da extrusión permite solucións de refrixeración compactas e estéticamente integradas que xestionan eficazmente o calor, garantindo un rendemento de iluminación consistente e fiable durante toda a vida do vehículo.

Consideracións clave de deseño e fabricación

A eficacia dun disipador de calor de aluminio extrudido non é accidental; é o resultado dunha enxeñaría cuidadosa que equilibra o rendemento térmico, as propiedades do material e as limitacións de fabricación. Tanto o deseño do perfil como as complejidades do proceso de fabricación son fundamentais para producir un compoñente que cumpra as estritas demandas das aplicacións automotrices.

Principios de deseño para un rendemento óptimo

O rendemento térmico dun disipador de calor está dictado pola súa xeometría. Os enxeñeiros deben considerar varios parámetros clave para maximizar a disipación de calor, ao mesmo tempo que se adhieren ás limitacións espaciais e de custo. Estes factores inclúen:

- Perfil da aleta: A altura, grosor e espaciamento das aletas determinan a superficie total dispoñible para a transferencia de calor. As aletas máis altas, máis finas e máis densamente empaquetadas xeralmente aumentan a superficie, pero tamén poden impedir o fluxo de aire, un trade-off que debe optimizarse para o ambiente de arrefriamento específico (convección natural vs. forzada).

- Espesor da base: A base do disipador de calor difunde o calor do compoñente fonte ás aletas. Unha base máis grosa promove unha distribución de calor máis uniforme, pero engade peso e custo. O grosor debe ser suficiente para evitar a concentración de calor directamente debaixo do compoñente.

- Proporción de aspecto: Esta é a relación entre a altura das aletas e o espazo entre elas. Unha alta relación de aspecto é xeralmente desexable para maximizar a superficie, pero pode ser difícil de extrudir e pode aumentar a caída da presión do aire, que é unha consideración clave nos sistemas de refrixeración por aire forzado.

- Selección de aleación de material: A elección da aleación de aluminio afecta a condutividade térmica, a resistencia e as opcións de acabado. As diferentes aleacións ofrecen vantaxes distintas, o que fai que a selección sexa unha parte crítica do proceso de deseño.

| LIGA | Características principais | Caso de uso primario en automóbiles |

|---|---|---|

| 6063 | Excelente condutividade térmica (~ 200-218 W/mK), acabado superficial superior e ideal para complexas seccións transversais. | A opción máis común para disipadores personalizados en UCIs, iluminación LED e fontes de alimentación onde se necesitan formas complexas. |

| 6061 | Boa conductividade térmica (~167 W/mK), maior resistencia mecánica e excelente para mecanizado e soldadura. | Utilizado en aplicacións que requiren maior integridade estrutural ou onde é necesario un mecanizado considerable despois da extrusión. |

O proceso de fabricación e personalización

O percorrido desde a materia prima ata un disipador de calor acabado implica varios pasos precisos. Comeza coa creación dun molde de aceiro endurecido, que é o molde para o perfil do disipador de calor. Un lingote de aluminio quentase e empréndese a través deste molde para crear a extrusión longa e continua. Despois da extrusión, o perfil enfríase, estírase para aliviar as tensións internas e córtase á lonxitude adecuada. Poden seguir operacións secundarias como mecanizado CNC para furos de montaxe, tratamentos superficiais como a anodización para mellorar a resistencia á corrosión e a emisividade térmica, e montaxe. Para proxectos automotrices que requiren compoñentes deseñados con precisión, considere extrusións personalizadas de aluminio dun socio de confianza. Por exemplo, algúns fornecedores ofrecen un servizo integral dun só paso, desde prototipado rápido ata produción a grande escala baixo un sistema de calidade certificado segundo a norma IATF 16949. Capacidades avanzadas de provedores especializados como Shaoyi Metal Technology poden optimizar a fabricación e apoiar o desenvolvemento de pezas moi personalizadas.

Vantaxes do aluminio extruído para a xestión térmica

O aluminio extruído converteuse no estándar da industria para disipadores de calor en electrónica automobilística e noutros dispositivos de alto rendemento por un conxunto de razóns moi convincentes. Estes compoñentes ofrecen un equilibrio superior de vantaxes térmicas, mecánicas e económicas que resulta difícil de acadar con outros materiais ou métodos de fabricación.

Alta condutividade térmica

As aliñas de aluminio empregadas nos disipadores de calor, particularmente as da serie 6000, posúen unha excelente condutividade térmica. Esta propiedade é fundamental para a función dun disipador, xa que permite que o calor sexa extraído do compoñente crítico e distribuído de maneira eficiente a través das aletas para a súa disipación. Esta transferencia rápida de calor é crucial para manter temperaturas de funcionamento estables na electrónica automobilística de alta potencia.

Construción lixeira

Na industria do automóbil, cada gramo é importante. O peso do vehículo afecta directamente a eficiencia de combustible, rendemento e manexo. O aluminio ten aproximadamente un terzo da densidade do cobre, ofrecendo unha redución significativa do peso sen un gran compromiso no rendemento térmico. Isto fai que os disipadores de calor de aluminio extrudido sexan a opción ideal para aplicacións onde minimizar a masa é un obxectivo principal do deseño, desde sistemas de baterías de vehículos eléctricos ata sistemas avanzados de asistencia ao condutor (ADAS).

Eficacia en termos de custos

Tanto a materia prima como o proceso de fabricación contribúen á rendibilidade dos disipadores de calor de aluminio extrudido. O aluminio é máis abundante e menos caro que o cobre. Ademais, o proceso de extrusión é altamente eficiente para producir perfiles complexos en grandes volumes, con custos de ferramentas relativamente baixos e un desperdicio de material mínimo. Esta vantaxe económica permite o uso generalizado de solucións eficaces de xestión térmica en diversos modelos de vehículos e puntos de prezo.

Excepcional flexibilidade de deseño e personalización

O proceso de extrusión ofrece unha liberdade sen precedentes para crear perfiles transversais complexos e personalizados. Como detallado por fabricantes como Cofan Termal , isto permite aos enxeñeiros deseñar disipadores de calor con xeometrías de aletas optimizadas adaptadas a condicións específicas de fluxo de aire, restricións de espazo e cargas térmicas. As características como as portas de parafusos, os canais de montaxe e outros equipos poden integrarse directamente no perfil de extrusión, simplificando o montaxe e reducindo o número de pezas individuais necesarias. Esta capacidade de crear un compoñente de unha soa peza, altamente funcional é unha vantaxe clave no deseño moderno de vehículos.

Durabilidade e resistencia á corrosión

O aluminio forma naturalmente unha capa de óxido pasiva e protectora na súa superficie, que proporciona resistencia inherente á corrosión. Esta durabilidade pode ser mellorada mediante tratamentos superficiais como a anodización, que crea unha superficie máis dura e robusta que tamén mellora a emisión térmica. Isto asegura que o disipador de calor funcionará de forma fiable durante toda a vida do vehículo, mesmo cando estea exposto ás duras condicións do ambiente automotriz, incluíndo humidade, sal e fluctuacións de temperatura.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —