Impacto Ambiental da Fundición en Moldes: Un Análise Equilibrado

RESUMO

O impacto ambiental da fundición en molde presenta unha imaxe complexa. Mentres que os métodos tradicionais contribúen á xeración de residuos e ao alto consumo de enerxía, o proceso tamén ofrece vantaxes significativas en termos de sustentabilidade. Os beneficios principais inclúen a excepcional reciclabilidade de materiais como o aluminio e o cinc, a superior eficiencia enerxética en comparación con outros métodos de fabricación, e a capacidade de producir pezas lixeiras e duradeiras que reducen a pegada ambiental dos produtos finais.

A Pegada Ambiental da Fundición en Molde: Unha Visión Equilibrada

Na fabricación moderna, a fundición por inxección é un proceso fundamental, valorado pola súa precisión e eficiencia na produción de pezas metálicas complexas para industrias que van desde a automoción ata a aerospacial. Non obstante, cando a protección ambiental se converte nunha prioridade global, a pegada ecolóxica da industria está suxeita a un escrutinio crecente. O impacto ambiental da fundición por inxección non é simplemente un asunto de bo ou mal; é un tema matizado que presenta tanto retos significativos como beneficios sostibles convincentes.

Por unha banda, o proceso ten desvantaxes ambientais inherentes. A fundición por inxección tradicional require moita enerxía, especialmente durante a fase de fusión, que adoita depender de combustibles fósiles e contribúe ás emisións de carbono. O proceso tamén pode xerar cantidades considerables de residuos, incluíndo metais sucios, escorias e outros subprodutos que requiren unha xestión coidadosa para evitar problemas nos vertedoiros. Ademais, algúns materiais asociados, como certos lubricantes e recubrimentos, poden supor riscos de contaminación se non se manipulan correctamente.

Por outro lado, a fundición por inxección é un forte impulsor da sustentabilidade. Como destacaron os expertos de Lupton & Place , a súa adaptación ao lema 'reducir, reutilizar, reciclar' é unha das súas principais fortalezas. O proceso é un método case exacto, o que significa que produce moi pouco desperdicio, e calquera metal residual típicamente vólvese a fundir e reutilizarse no interior da instalación. Esta eficiencia no uso do material supón unha gran vantaxe ambiental. A durabilidade dos moldes, que poden usarse miles de veces, tamén reduce os residuos a longo prazo.

Esta dualidade implica que o desempeño ambiental xeral dunha operación de fundición por inxección depende en gran medida dos materiais concretos utilizados, da eficiencia das máquinas e da robustez dos seus sistemas de xestión de residuos e enerxía. A continuación, ofrécese un resumo dos principais aspectos ambientais a ter en conta:

- Ventaxas: Alta eficiencia no uso do material (forma case exacta), excepcional reciclabilidade das aleacións, produción de pezas lixeiras e duradeiras, e menor consumo de enerxía en comparación con moitos outros procesos alternativos.

- Desvantaxes: Alto consumo de enerxía durante a fusión, xeración de restos e materiais residuais, e posibilidade de emisións nocivas procedentes dos fornos e lubricantes.

Principais preocupacións ambientais na fundición tradicional en moldes

Aínda que as prácticas modernas fixeron progresos importantes, é fundamental comprender os desafíos ambientais específicos que presentan os métodos tradicionais de fundición en moldes. Estas preocupacións clasifícanse principalmente en tres categorías: xeración de residuos, consumo de enerxía e emisións nocivas. Recoñecer estes problemas é o primeiro paso para implementar estratexias efectivas de mitigación e pasar a operacións máis sostibles.

A xeración de residuos é un dos impactos máis visibles. Como indicou PFA, Inc. , o proceso pode producir cantidades significativas de metal residual, especialmente procedente de canles de alimentación, comportas e pozos de rebosamento que forman parte do deseño do molde. Ademais dos residuos de metal sólido, o proceso de fusión crea borra e escoria, que son subprodutos que deben xestionarse. Se non se manexan adecuadamente, estas correntes de residuos poden contribuír á sobrecarga dos aterros sanitarios e representar unha perda de material valioso.

O consumo de enerxía é outro factor importante. Os fornos de fusión necesarios para levar metais como o aluminio e o cinc a un estado fundido requiren unha cantidade incrible de enerxía. Segundo análises do sector, a etapa de fusión pode representar máis da metade da pegada de carbono total dunha planta de fundición por inxección. Nas instalacións alimentadas por combustibles fósiles, esta elevada demanda de enerxía tradúcese directamente en emisións significativas de gases de efecto invernadoiro, contribuíndo ao cambio climático.

Finalmente, o proceso pode liberar emisións nocivas á atmosfera. A investigación indica que a fusión e fundición poden estar asociadas con problemas de toxicidade humana causados por emisións de metais e a liberación de precursores do ozono. Estas emisións poden orixinar dos propios aliños metálicos ou da combustión de combustibles nas fornalles. Os axentes de desmolde e os lubricantes, cando son atomizados e pulverizados sobre moldes quentes, tamén poden crear contaminantes aéreos se non están axeitadamente ventilados e filtrados.

Estes retos resúmense na táboa inferior:

| Tipo de impacto | Orixe no proceso | Contaminantes comúns / Residuos |

|---|---|---|

| Xeración de residuos | Proceso de fundición, desbaste | Metal residual (canleiras, comportas), escoria, escorias |

| Consumo de enerxía | Fornalles de fusión, fornalles de mantemento | Alta pegada de carbono (procedente da electricidade/gas) |

| Emisións nocivas | Fusión, lubricación do molde | Partículas metálicas, compostos orgánicos volátiles (COV), gases de efecto invernadoiro |

Vías cara á sustentabilidade: como a fundición en molde reduce o impacto ambiental

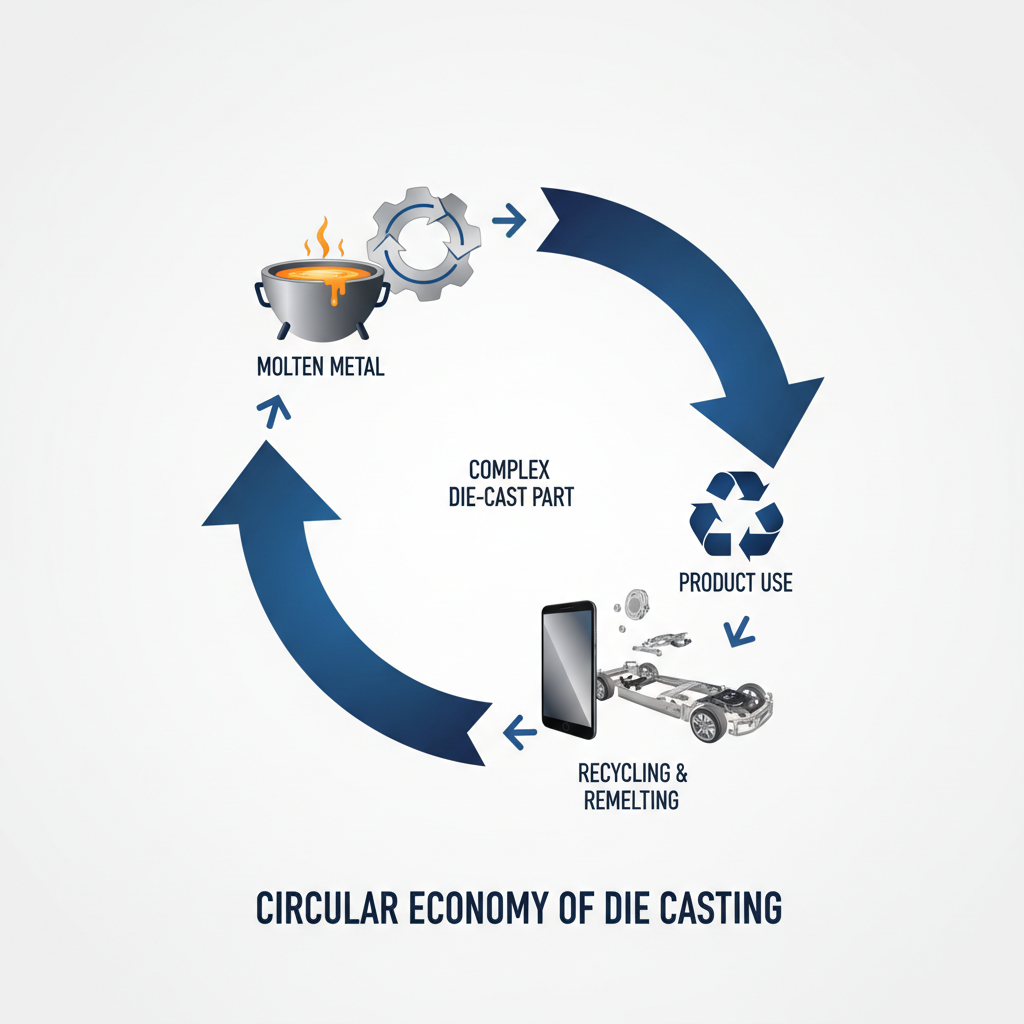

Aínda que presenta desafíos, a fundición en molde ofrece vías poderosas cara á sustentabilidade que a miúdo superan os aspectos negativos, especialmente cando se empregan tecnoloxías modernas e as mellores prácticas. A capacidade da industria para reducir o impacto ambiental baséase na reciclabilidade dos materiais, na eficiencia do proceso e nos beneficios funcionais dos compoñentes que produce. Estas vantaxes convértena nunha tecnoloxía clave para unha economía circular.

O beneficio ambiental máis significativo é a excelente reciclabilidade das aleacións utilizadas. Os metais como o aluminio, o cinc e o magnesio poden reciclarse indefinidamente sen perder as súas propiedades estruturais. Como se destacou por MRT Castings , moitas operacións utilizan principalmente aliñas de aluminio secundario (reciclado), o que reduce drasticamente o impacto medioambiental asociado coa extracción e refinación de minerais vírgenos. O uso de aluminio reciclado require ata un 95 % menos enerxía ca producilo a partir de materias primas, o que supón unha redución considerable da pegada de carbono total.

A eficiencia enerxética durante o propio proceso de fabricación é outra vantaxe clave. A fundición en moldes é un proceso de alta velocidade e alto volume que, segundo Neway Precision , utiliza considerablemente menos enerxía ca os métodos convencionais de fabricación, como o mecanizado extensivo a partir dun bloque sólido de metal. Por ser un proceso case de forma final, mínimase a necesidade de operacións secundarias intensivas en enerxía, o que aforra tempo e recursos.

Ademais, a fundición por inxección posibilita a consolidación de compoñentes e a redución de peso, o que ten profundos beneficios ambientais indirectos. Unha única peza complexa fundida por inxección pode substituír frecuentemente un conxunto de varios compoñentes feitos de diferentes materiais como o acero e o plástico. Isto simplifica a fabricación, reduce o uso de materiais e diminúe o peso do produto final. Na industria automobilística, esta redución de peso é fundamental para mellorar a eficiencia do combustible e estender o alcance dos vehículos eléctricos. Empresas especializadas en compoñentes de alta precisión, como AmTech International , desempeñan un papel vital ao fabricar as matrices personalizadas e as pezas metálicas que fan posíbeis estes deseños avanzados e consolidados para os principais fornecedores automotrices.

Para maximizar estes beneficios, os fabricantes poden seguir varios pasos clave:

- Dar prioridade aos materiais reciclados: Obter activamente e especificar aliñas secundarias con alto contido de material reciclado para minimizar a enerxía incorporada dos produtos.

- Optimizar o uso da enerxía: Invirta en fornos de fusión de alta eficiencia e implemente programación intelixente para reducir o consumo de enerxía en repouso.

- Implementar Sistemas Pecheados: Estableza sistemas robustos para recoller, clasificar e volver a fundir todos os restos metálicos internos, minimizando os residuos enviados ao vertedoiro.

- Deseñar para Alixeramento: Colabore con clientes para deseñar compoñentes que sexan resistentes pero lixeiros, aproveitando as capacidades únicas do proceso de moldeo por inxección.

- Adoptar Tecnoloxías Modernas: Utilice software de simulación de procesos e maquinaria avanzada para mellorar o rendemento e reducir defectos, mellorando así a eficiencia no uso de materiais e enerxía.

O Papel Clave do Aluminio no Moldeo por Inxección Ecolóxico

Aínda que se usan varios metais na fundición en moldes, o aluminio destaca como o material escollido para a fabricación ecolóxica. A súa combinación única de propiedades—ser lixeiro, resistente e infinitamente reciclable—converteo nun pilar fundamental do deseño de produtos sostibles. A decisión de usar aluminio pode reducir drasticamente o impacto ambiental dun compoñente ao longo de todo o seu ciclo de vida, desde a produción ata o final da súa vida útil.

A principal vantaxe ambiental do aluminio é a súa reciclabilidade. Producir aluminio primario a partir de minério de bauxita é un proceso intensivo en enerxía. Non obstante, reciclar o aluminio aforra aproximadamente o 95% desa enerxía. Isto significa que unha peza fundida en molde feita de aluminio secundario (reciclado) ten unha pegada de carbono significativamente menor que unha feita con material virxe. Como o aluminio non se degrada durante o reciclaxe, pode reutilizarse una e outra vez, creando un sistema de ciclo pechado que é fundamental para a economía circular.

A baixa densidade do aluminio é outro factor crítico. É aproximadamente un terzo do peso do acero, o que permite a produción de compoñentes lixeiros sen sacrificar a resistencia. Isto ten un impacto particular nas industrias automotriz e aerospacial, onde a redución de peso está directamente relacionada coa eficiencia do combustible e as emisións máis baixas. Un vehículo máis lixeiro consume menos combustible ou, no caso dos vehículos eléctricos, require menos enerxía para funcionar, aumentando o seu alcance e reducindo a súa pegada ambiental total.

O proceso de fundición por inxección é tamén especialmente axeitado para o aluminio. O metal ten un punto de fusión relativamente baixo en comparación cos metais ferrosos, o que reduce a enerxía necesaria para a etapa de fusión. A súa excelente condutividade térmica permite un arrefriamento máis rápido e tempos de ciclo máis curtos, aumentando a eficiencia de produción e reducindo aínda máis o consumo de enerxía por peza. Ao considerar todo o ciclo de vida, a fundición por inxección de aluminio demostra consistentemente ser unha opción máis sostible para moitas aplicacións.

Aquí hai unha comparación simplificada de como se compara o aluminio con outros materiais comúns para un compoñente hipotético:

| Factor | Fundición de aluminio | Estampado de acero | Inxección de plástico |

|---|---|---|---|

| Peso do compoñente | Baixo | Alta | Moi baixo |

| Enerxía necesaria para producir | Medio (alto se é primario) | Alta | Baixo |

| Reciclabilidade ao final da vida útil | Excelente (reciclable infinitamente) | Boa (reciclable) | Pobre (a miúdo reciclado de forma inferior ou enviado a vertedoiros) |

| Impacto no ciclo de vida | Baixo (especialmente con contido reciclado) | Alta | Medio (baseado en combustibles fósiles) |

Navegando o Futuro da Fabricación Sostible

Adoptar prácticas sostibles na fundición xa non é unha opción, senón unha necesidade para un futuro de fabricación resiliante e competitivo. O percorrido implica un cambio consciente dos métodos tradicionais cara a un enfoque holístico que considere todo o ciclo de vida dun produto. Ao centrarse na elección de materiais, eficiencia enerxética, minimización de residuos e deseño innovador, a industria da fundición pode consolidar o seu papel como contribuinte clave nunha economía circular global.

A evidencia é clara: o impacto ambiental da fundición en molde non é fixo, senón que é un resultado directo das decisións tomadas polos fabricantes e deseñadores de produtos. Optar por aluminio reciclado, investir en tecnoloxía enerxéticamente eficiente e deseñar para reducir o peso non só supón beneficios ambientais, senón que tamén leva a vantaxes económicas mediante a redución de custos e un mellor desempeño do produto. Conforme as regulacións se endurecen e aumenta a demanda dos consumidores por produtos verdes, estas prácticas sostibles converteranse no estándar para os líderes do sector.

En última instancia, o camiño a seguir require colaboración ao longo da cadea de suministro. Desde fornecedores de materiais comprometidos en proporcionar aleacións recicladas de alta calidade ata usuarios finais que priorizan o deseño sostible, cada actor ten un papel que desempeñar. Ao seguir innovando e adoptando prácticas responsables, a fundición en molde seguirá sendo un proceso de fabricación esencial e cada vez máis sostible para as xeracións venideras.

Preguntas frecuentes

1. É ecolóxica a fundición en molde?

A fundición en moldes pode ser moi ecolóxica, principalmente debido aos materiais empregados. Case todos os metais comúns na fundición en moldes, como o aluminio, o cinc e o magnesio, son totalmente reciclables. O proceso en si tamén é eficiente, xa que produce case ningún residuo (forma case definitiva) e permite que os restos sexan refundidos e reutilizados. Cando se combina con aliñas recicladas e maquinaria eficiente enerxeticamente, considérase un método de fabricación moi sostible.

2. Cal é a principal desvantaxe da fundición en moldes?

A desvantaxe principal da fundición en moldes é o alto custo inicial das ferramentas. Os moldes están feitos de acero endurecido e requiren unha inversión considerable e tempo de produción. Isto fai que o proceso sexa máis rentable para series de produción de alto volume, onde o custo do molde pode repartirse entre miles ou millóns de pezas. Para producións de baixo volume, o custo das ferramentas pode ser prohibitivo.

3. Caís son os riscos da fundición en moldes?

Os principais riscos nunha instalación de fundición por inxección están relacionados coas altas temperaturas e as altas presións implicadas. Os traballadores enfréntanse a riscos de queimaduras graves por mor do metal fundido ou superficies quentes. Outros riscos posibles inclúen lesións causadas por maquinaria en movemento, cortes provocados por pezas afiadas ou rebarbas, e escorregóns ou caídas. É esencial o uso dun equipo de protección individual (EPI) adecuado, protocolos rigorosos de seguridade e un bo mantemento da limpeza para mitigar estes riscos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —