Estampado metálico de dobradiñas de porta: proceso, materiais e estratexias de achegamento

RESUMO

Estampación metálica de dobradiñas de porta é un proceso de fabricación de alta precisión deseñado para producir ferraxes duradeiros e consistentes a grande escala. Ao utilizar estampado de matrices progresivas , os fabricantes poden converter chapa metálica en rolo (acero, inoxidable, latón) en dobradiñas acabadas con tolerancias estreitas (moitas veces dentro de ±0,003") nun só proceso continuo. Este método ofrece unha maior eficiencia en comparación coa fundición ou o mecanizado, polo que se converteu no estándar do sector para aplicacións residenciais, comerciais e automotrices. Para responsables de achegamento e enxeñeiros, comprender as particularidades da selección de materiais, da mecánica do curvado dos xuntas e das opcións de acabado é fundamental para obter compoñentes de alta calidade.

O Proceso de Fabricación: Estampado por Troquel Progresivo

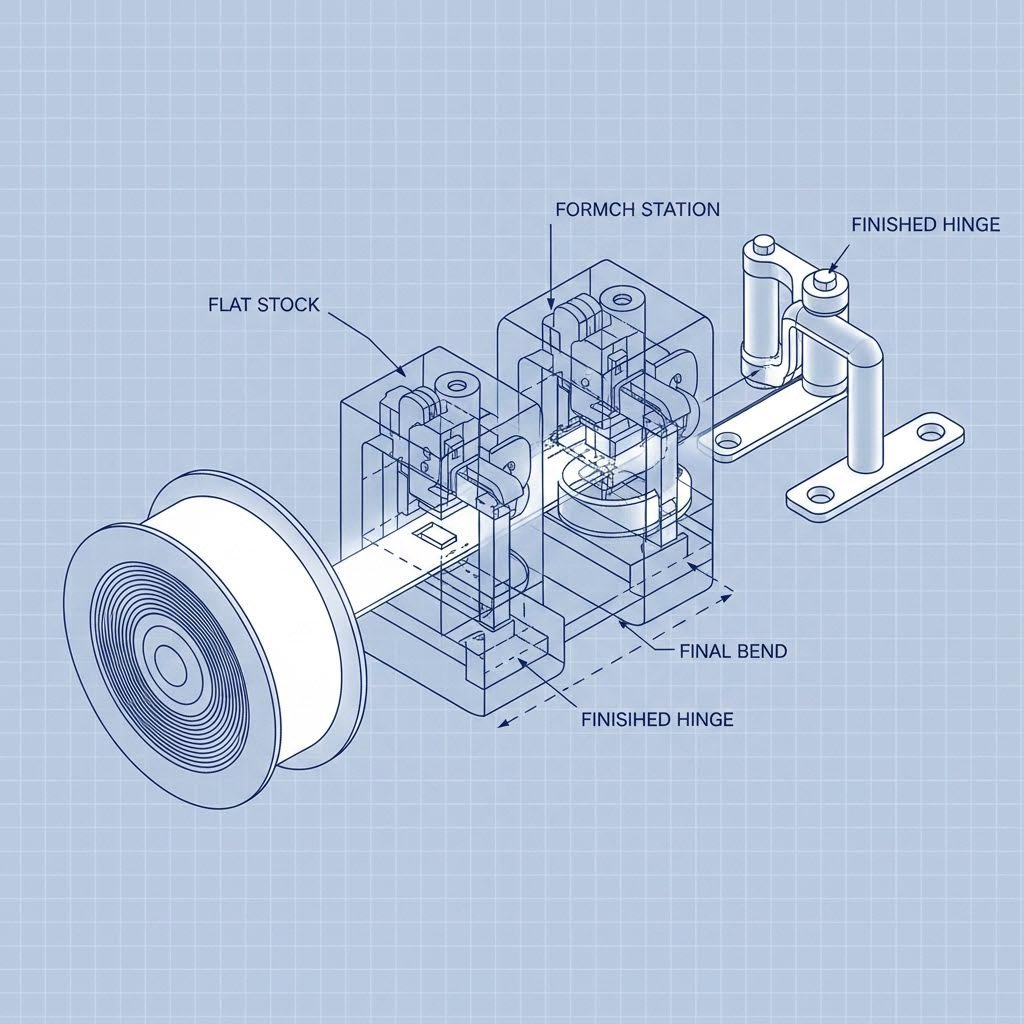

Para producións en gran volume, o punzonado con troqueis progresivos representa o cume de eficiencia na fabricación de dobradiñas. Ao contrario que o punzonado dunha soa etapa, que require múltiples manipulacións, os troqueis progresivos realizan unha serie de operacións nunha tira metálica mentres se move a través da prensa. Este método é particularmente vital para fabricar dobradiñas continuas personalizadas onde a consistencia entre miles de unidades é imprescindible.

O proceso segue tipicamente unha secuencia precisa:

- Alimentación: A bobina metálica introdúcese na prensa a unha velocidade controlada.

- Perfuración e Desbaste: Os punzóns crean os orificios para os parafusos e cortan a forma exterior da pá da dobradiña.

- Formado e Doblado: O metal plano dóbra-se para crear pás desprazadas ou características arquitectónicas específicas.

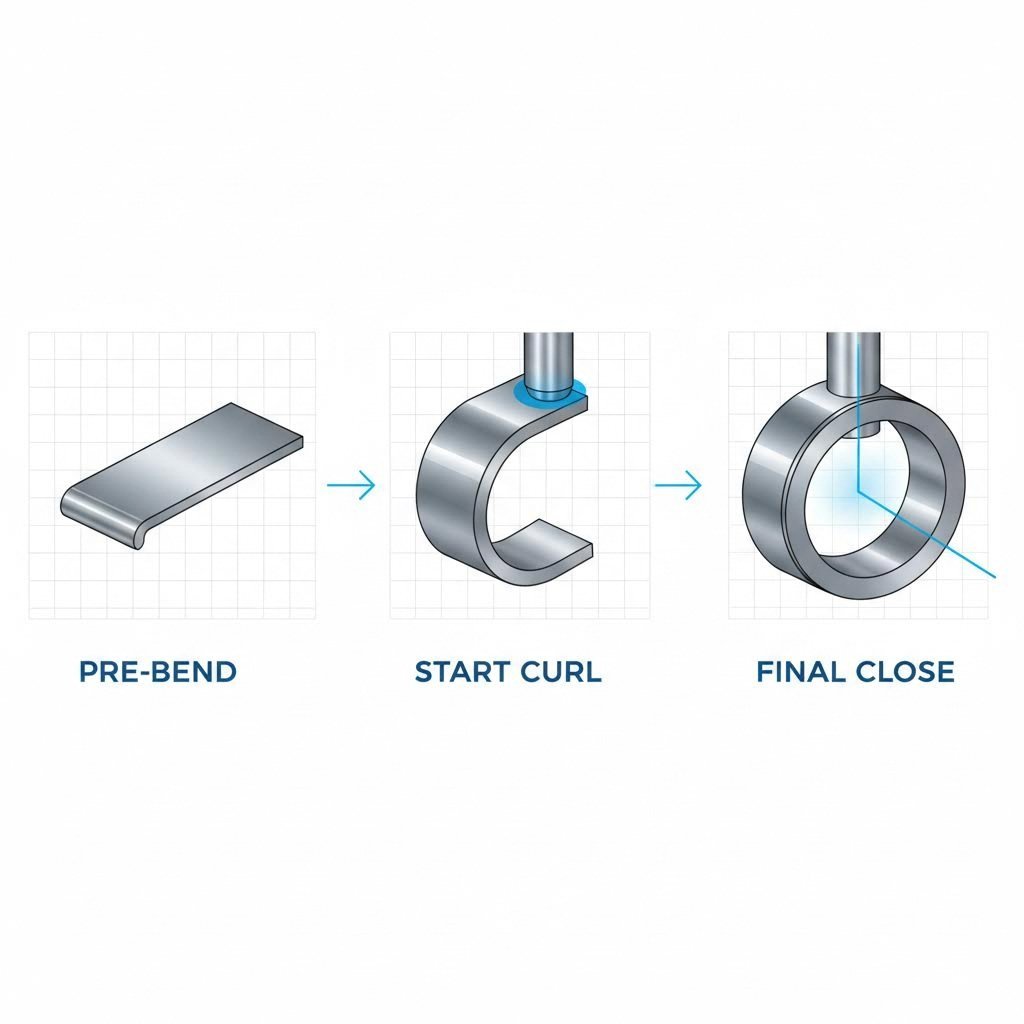

- Curvado do pivote: Este é o paso máis crítico para as dobradizas. O metal é laminado para formar o xeonllo oco que aloxará o perno. Isto require ferramentas precisas para asegurar que o xeonllo sexa perfectamente redondo e esteña aliñado.

Aínda que métodos máis sinxelos como o estampado por troquel de transferencia ou o corte por láser (a miúdo empregados para fabricación personalizada de prototipos ) ofrecen flexibilidade para pequenos lotes, o estampado progresivo é insuperable en velocidade. Reduce considerablemente os custos de man de obra e os tempos de ciclo, entregando pezas acabadas que requiren un procesado secundario mínimo.

Selección de Material para Dobradizas Estampadas

A selección do material axeitado é un equilibrio entre resistencia mecánica, resistencia á corrosión e custo. O proceso de estampado é compatible con varios metais, pero o ambiente de aplicación dita a elección.

Materiais Comúns de Estampado

| Material | Durabilidade | Resistencia á corrosión | Mellor Aplicación |

|---|---|---|---|

| Acero laminado en frío (ALF) | Alta | Baixa (Require Acabado) | Portas interiores estándar, portóns industriais de alta resistencia. |

| Aco inoxidable (304) | Moi Alto | Alta | Cozíñas, banos, ambientes médicos. |

| Acero inoxidable (316) | Moi Alto | Excelente | Ambientes mariños, exteriores costeiros, plantas químicas. |

| Latón | Medio | Media (Pátina natural) | Mobiliario decorativo, restauración de patrimonio arquitectónico. |

| Aluminio | Baixa-Media | Alta (Oxidación natural) | Mobiliario lixeiro, aplicacións aeroespaciais. |

O acero laminado en frío é o cabalo de batalla da industria debido á súa formabilidade e baixo custo, pero require enchapado para evitar a ferruxa. Polo contrario, o acero inoxidable ofrece protección inherente pero require prensas de maior tonelaxe debido á súa maior resistencia ao esforzo.

Directrices de deseño e enxeñaría

Para garantir a posibilidade de fabricación (DFM) e controlar os custos, os enxeñeiros deben cumprir certas restricións de deseño inherentes ao proceso de estampado de metais. Ignorar estas regras pode levar ao desgaste das ferramentas, fallo das pezas ou operacións secundarias costosas.

As especificacións principais inclúen:

- Tolerancias: A estampación de precisión pode lograr tolerancias estreitas. Os fabricantes líderes citan frecuentemente intervalos entre 0,05 mm a 0,15 mm para as dimensións críticas, aínda que isto depende do grosor do material.

- Colocación de furados: Unha regra estándar é manter a distancia entre un orificio e a beira da peza polo menos o dobre do grosor do material (2T). Isto evita que o material se abulte ou rasgue durante a fase de perforación.

- Proporción de nudillos: O diámetro do nó curvado debe ser proporcional ao grosor do material para evitar que a estrutura de gránulos metálicos se agriete durante o proceso de laminación.

- Raios de dobrado: As esquinas afiadas concentran o estrés. Os deseñadores deben especificar un radio mínimo de flexión consistente coa calidade do material para evitar fracturas.

Opcións de acabado e montaxe

Unha peza estampada en bruto raramente é o produto acabado. A funcionalidade e a longevidade dunha bisagra de porta dependen en gran medida dos tratamentos posteriores ao estampado.

Tratamentos de Superficie

Dado que as bisagras de aceiro carbono son propensas á oxidación, é esencial o revestimento. Revestimento con zinc é o estándar da industria para a resistencia básica á corrosión, a miúdo complementado cun revestimento de conversión de cromato. Para bisagras arquitectónicas de gama alta, recubrimento en po , electropulición (para o aceiro inoxidable), ou Recubrimento pvd (para acabados decorativos) proporcionan unha durabilidade e estética superiores.

Técnicas de montaxe

A fase de montaxe implica inserir o alfiler nos nódulos enroscados. Isto pódese facer mediante:

- Pista de acoplamento: Deformando as extremidades do alfiler para que non caia.

- Arrancado: creando unha cabeza en forma de remachado no alfiler.

- Axiña: Fusión do alfiler nunha folla para bisagras de seguridade.

- Lubricación: As bisagras de alto ciclo poden requirir buchas impregnadas de graxa ou aceite insertadas durante o montaxe para garantir un funcionamento sinxelo durante décadas de uso.

Guía de adquisición: Escoller un fabricante

A selección dun socio de estampación vai máis alá de comparar os prezos das pezas. Os equipos de adquisición deben avaliar a profundidade de enxeñaría, as certificacións de calidade e a escalabilidade dun provedor. Os principais indicadores dun socio fiable inclúen o mantemento interno da ferramenta, que garante unha calidade constante durante millóns de ciclos, e certificacións como ISO 9001.

Para os proxectos que requiren estrictos estándares de calidadecomo aplicacións automotivas ou industria pesadaa redución da diferenza entre prototipos e produción en serie é un reto común. Shaoyi Metal Technology especialízase nesta transición, aproveitando a precisión certificada segundo IATF 16949 e capacidades de prensado ata 600 toneladas. Xa necesite prototipos rápidos ou fabricación en gran volume que cumpra cos estándares globais dos OEM, os seus servizos integrais de enxeñaría ofrecen unha solución robusta para compoñentes críticos.

Ao avaliar proveedores, solicite un informe de capacidade que detalle a súa tonelaxe máxima de prensa, tamaño da cama e protocolos de control de calidade (como as probas con nebrina salina para resistencia á corrosión). Un provedor transparente acollerá con agrado preguntas sobre os seus programas de mantemento de matrices e canles de aprovisionamento de materiais.

Optimización da adquisición de dobradiñas

Exitoso estampación metálica de dobradiñas de porta a adquisición depende dunha comprensión clara das compensacións entre as propiedades dos materiais, os requisitos de tolerancia e a economía do volume. Ao especificar o proceso de fabricación correcto—estampado con troque progresivo para volumes elevados, corte por láser para prototipos—e ceñirse ás directrices de DFM, os compradores poden asegurar compoñentes de alta calidade que cumpran normas rigorosas de rendemento. Priorice fabricantes que amosen transparencia nas súas capacidades de ferramentas e procesos de control de calidade para garantir a estabilidade a longo prazo da cadea de suministro.

Preguntas frecuentes

1. Cal é a diferenza entre estampado e prensado de metais?

Aínda que a miúdo se usan indistintamente, "estampado" refírese normalmente ao proceso máis amplo de conformado de metais usando troques, que inclúe accións como punzonado, recorte e dobrado. "Prensado" refírese xeralmente en particular á aplicación de forza ou presión para formar o metal. No contexto da fabricación de goznes, o estampado é o termo comprensivo para todo o ciclo de produción.

2. Cales son os catro tipos de estampado de metal?

Os catro tipos principais son Estampado de matrices progresivas (proceso automatizado continuo), Estampado por Transferencia (pezas trasladadas mecanicamente entre estacións), Estampación por embutición profunda (formación de formas tipo copa), e Estampado Micro/Miniatura (para pezas pequenas de precisión para electrónica). As goznes faise, máis habitualmente, empregando matrices progresivas ou de traslado.

3. Canto custa o estampado de metal?

A "dureza" ou forza requirida depende da resistencia ao corte e do grosor do material. O estampado de acero inoxidable require significativamente máis tonelaxe e matrices de acero máis duro que o aluminio ou o bronce. Os fabricantes calculan a forza requirida da prensa (tonelaxe) en base á lonxitude total dos cortes e ás propiedades do material para previr a rotura da matriz.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —