Brazos de control de aceiro estampado: Erros clave que debes coñecer

RESUMO

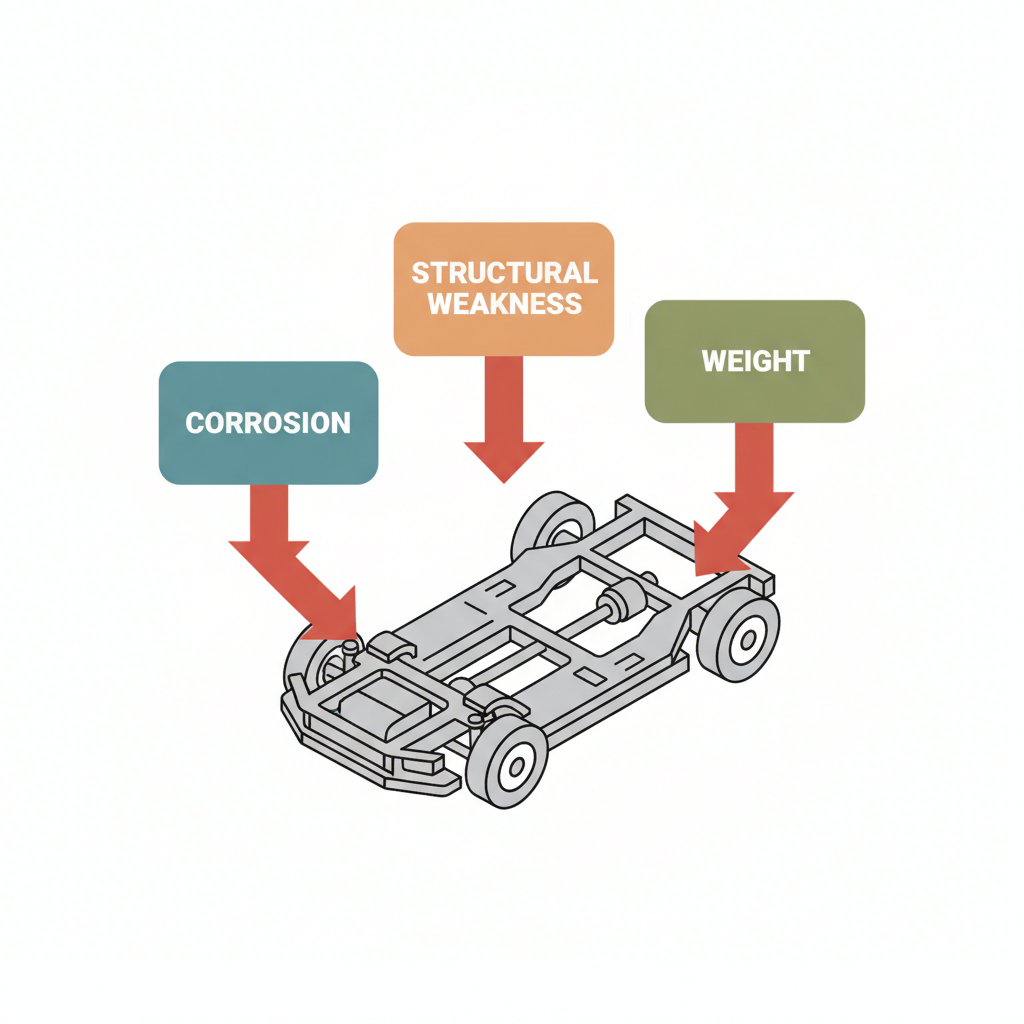

Os brazos de suspensión de acero estampado, un compoñente común en moitos vehículos económicos, presentan varias desvantaxes clave. As súas principais debilidades son unha alta susceptibilidade ao ferruxe e á corrosión, especialmente en climas húmidos con sal na estrada. Tamén son estruturalmente menos robustos que as alternativas fundidas ou forxadas, o que os fai máis propensos a dobrarse ou danarse baixo unha tensión considerable. Finalmente, son máis pesados que os brazos de aluminio, o que pode afectar negativamente á manobrabilidade do vehículo e á resposta da suspensión.

Explicación das desvantaxes principais dos brazos de suspensión de acero estampado

Un brazo de suspensión é un compoñente crítico da suspensión que conecta o chasis do teu vehículo co conxunto da roda, permitindo que as rodas se movan cara arriba e cara abaixo coa superficie da estrada mentres se mantén a estabilidade. Os brazos de suspensión de acero estampado fabrícanse estampando follas de acero nunha forma desexada e logo soldándoas xuntas. Este método permite a produción masiva a baixo custo, razón pola que se atopan frecuentemente en coches turismos estándar. Para os fabricantes de automóbiles, acadar precisión neste proceso é fundamental, e empresas especializadas como Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrecen solucións integrais desde a prototipaxe ata a produción en masa para este tipo de compoñentes.

Aínda que están moi estendidos, os brazos de aceiro estampado teñen inconvenientes inherentes que os propietarios de vehículos deberían comprender. Estas desvantaxes caen principalmente en tres categorías: susceptibilidade á corrosión, integridade estrutural e peso. Cada un destes factores pode afectar a durabilidade a longo prazo, a seguridade e o rendemento do vehículo, polo que a elección do material do brazo de suspensión é unha consideración importante durante o mantemento ou as melloras.

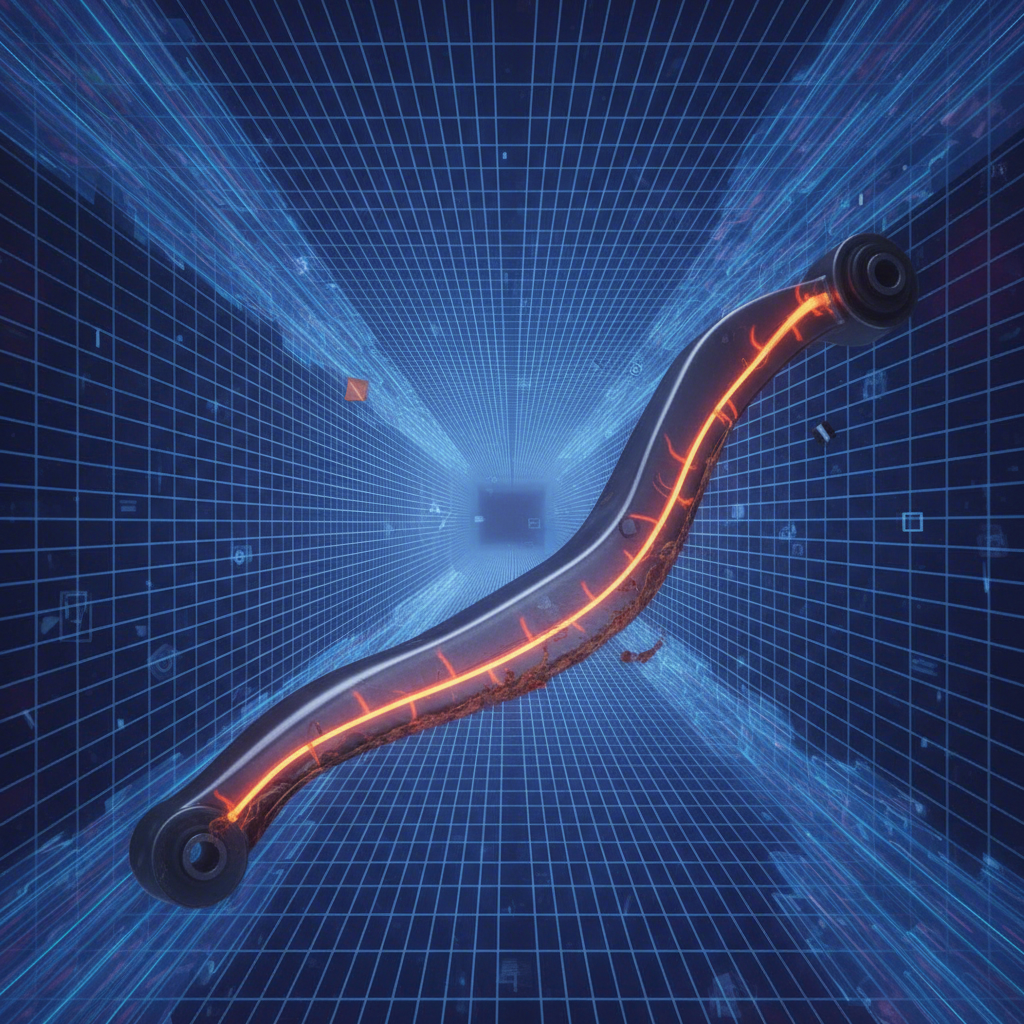

A desvantaxe máis significativa e frecuentemente citada é a súa vulnerabilidade ao ferruxe. O propio aceiro é propenso á oxidación, e este problema adoita agravarse polo proceso de fabricación. As costuras soldadas poden atrapar humidade, e os recubrimentos de fábrica poden rachar ou desgastarse co tempo, expoñendo o metal virxe aos elementos. Segundo un artigo de CarParts.com , esta debilidade é particularmente acusada porque os compoñentes da suspensión están constantemente expostos á humidade, á sal da estrada e aos restos, o que acelera o proceso de corrosión e pode debilitar a peza co tempo.

Outra preocupación importante é a súa resistencia estrutural en comparación con outros materiais. Dado que normalmente son ocos e construídos a partir de pezas soldadas en vez de ser unha peza sólida de metal, os brazos de acero estampado poden flexionarse, dobrarse ou racharse baixo unha tensión extrema, como ao golpear un burato grande ou en condicións todo terreo. Esta falta de rigidez pode afectar o aliñamento e a manexabilidade. En contraste, os brazos de ferro fundido sólido ou acero forxado ofrecen unha resistencia superior e son máis adecuados para aplicacións pesadas, tal como se indica por Metrix Premium Parts .

Finalmente, o peso é un factor crítico no rendemento da suspensión. O acero estampado é máis denso e pesado que o aluminio. Este peso adicional "non suspendido" (a masa da suspensión, rodas e outros compoñentes que non están soportados polos muelles) pode facer que a suspensión sexa menos respostosa ante imperfeccións do chan, o que provoca unha condución máis dura e un manexo menos preciso. Para aplicacións orientadas ao rendemento, minimizar o peso non suspendido é un obxectivo principal.

- Alta Susceptibilidade ao Óxido: As costuras soldadas e o acero revestido son vulnerables á corrosión, especialmente en climas húmidos ou con neve.

- Debilidade estrutural: A construción oca e soldada é menos ríxida e máis propensa a curvarse ou danarse por impactos en comparación con pezas fundidas ou forxadas sólidas.

- Aumento de peso: Máis pesado que o aluminio, o que pode afectar negativamente á resposta da suspensión, manexabilidade e calidade xeral do percorrido.

Acero punzonado fronte a alternativas: Un enfrontamento de materiais e resistencia

É máis fácil comprender as desvantaxes do acero estampado cando se compara directamente cos materiais alternativos comúns: ferro fundido, aluminio fundido e acero forxado. A mellor opción adoita depender do propósito do vehículo, do entorno de condución e do orzamento do propietario. Cada material é resultado dun proceso de fabricación diferente: o estampado consiste en conformar e soldar chapas de acero, a fundición implica verter metal derretido nun molde, e o forxado consiste en conformar metal quente baixo presión extrema, o que aliña a estrutura de grans do metal para obter unha resistencia superior.

O ferro fundido é a opción preferida para moitos camións e SUV. Como explica GMT Rubber , a súa vantaxe principal é a inmensa resistencia e durabilidade, o que o fai ideal para vehículos pesados que soportan condicións adversas. Aínda que é pesado e tamén susceptible ao óxido se se dan dano no seu revestimento protector, a súa robustez considerable faino unha opción fiábel para vehículos de traballo onde o peso é unha preocupación secundaria fronte á resistencia.

O aluminio fundido converteuse nunha opción popular, especialmente nos vehículos de alto rendemento e de luxo. A súa principal vantaxe é unha redución significativa do peso. Segundo Aldan American , os brazos de suspensión de aluminio poden ser un 40-50% máis lixeiros que os seus equivalentes de aceiro. Esta redución drástica do peso non suspendido permite que a suspensión responda máis rapidamente, mellorando o comportamento e o confort do percorrido. Ademais, o aluminio é naturalmente resistente á corrosión, unha gran vantaxe para os vehículos en rexións con choiva abundante ou sal de estrada. O inconveniente é o custo xeralmente superior e menor resistencia fronte a fallos catastróficos por impactos afiados en comparación co aceiro.

O acero forxado (ou aluminio) representa o cume da resistencia. O proceso de forxado crea unha peza increiblemente densa e forte, converténdoa na mellor opción para aplicaciones de alto rendemento en carreiras e todo terreo extremo onde non se pode permitir a falla dun compoñente. Combina a resistencia do acero cun proceso de fabricación que elimina as debilidades dos compoñentes estampados ou fundidos, aínda que isto ten o custo máis elevado.

| Material | Vantaxe principal | Desvantaxe principal | O mellor para |

|---|---|---|---|

| Acero estampado | De baixo custo | Propenso a ferruxe e curvarse | Condicións económicas cotiás |

| Ferro Fundido | Alta Resistencia | Moi pesado | Camións e SUVs de alta capacidade |

| Aluminio fundido | Ligario e resistente á corrosión | Custo superior e menos resistente ao impacto | Alto rendemento e climas húmidos |

| Acero forxado/Alum. | Resistencia e durabilidade máximas | Maior custo | Carreiras e condución extrema todo terreo |

Identificación e inspección dos seus brazos de suspensión

Saber que tipo de brazos de suspensión ten o seu vehículo é esencial para pedir pezas de substitución correctas e comprender posibles puntos de fallo. A súa identificación visual adoita ser sinxela. Como describe Switch Suspension , os brazos de acero estampado poden identificarse normalmente pola súa construción; teñen aspecto de dúas pezas de metal estampadas en forma e soldadas xuntas, cunha liña visible ao longo das bordas. Xeralmente teñen unha superficie máis lisa e pintada. En contraste, os brazos de ferro fundido ou aluminio están feitos dunha soa peza de metal e teñen un acabado máis áspero e texturizado sen costuras soldadas.

A inspección regular é crucial, especialmente para brazos de acero estampado en ambientes agresivos. Os puntos de fallo máis comúns non son sempre o brazo en si senón os compoñentes conectados a el: os coxinetes e as xuntas esféricas. Os coxinetes son insercións de borrado ou poliuretano que illan as vibracións e permiten ao brazo pivotar. Co tempo, poden rachar, degradarse e fallar, provocando ruídos de golpeteo, mala alixiñación e desgaste irregular dos pneumáticos. De xeito semellante, a xunta esférica, que conecta o brazo de dirección co cubo de dirección, pode desgastarse, causando dirección folgada e ruído.

Ao inspeccionar os brazos de dirección, preste especial atención aos cordóns de soldadura e zonas de alto esforzo en busca de sinais de rachaduras ou descascarillado severo por ferruxe. A corrosión significativa pode comprometer a integridade estrutural do brazo moito antes de romperse. Unha sinxela lista de verificación pode guiar unha inspección feita polo usuario.

- Eleva e soporta o vehículo de forma segura: Utiliza puntes hidráulicos para asegurar que o vehículo estea estable antes de acceder baixo el.

- Identificación visual: Busque a soldadura característica dun brazo de aceiro estampado fronte á construción dunha soa peza dun brazo fundido.

- Comprobe fendas e corrosión: Examine coidadosamente todo o brazo, prestando especial atención aos puntos de soldadura e áreas arredor dos casquillos e da articulación esférica en busca de fendas ou ferruxo significativo.

- Inspeccione as Buxías: Busque fendas visibles, desgarros ou degradación no casquillo de goma onde o brazo de suspensión se conecta ao chasis do vehículo.

- Escoite pistas audibles: Cando estea conducindo, escoite ruídos de golpes, estalidos ou choques, especialmente ao pasar por baches ou ao virar. Estes son a miúdo os primeiros síntomas dun compoñente do brazo de suspensión desgastado.

Preguntas frecuentes

1. Cal é o mellor material para os brazos de control?

Non hai un único "mellor" material, xa que a elección ideal depende do vehículo e do seu uso. Para a maioría dos condutores diarios en climas secos, o acero estampado é unha solución rentable. Para vehículos en rexións con choiva abundante e sal de estrada, o aluminio ofrece unha mellor resistencia á corrosión e un mellor rendemento. O ferro fundido é o mellor para camións e SUVs de alta capacidade que requiren máxima resistencia, mentres que o acero forxado ou o aluminio están reservados para aplicacións de alto rendemento e carreiras nas que a resistencia e o peso lixeiro son fundamentais.

2. Cal é a diferenza entre brazos de suspensión estampados e forxados?

A principal diferencia radica no proceso de fabricación e na resistencia resultante. Os brazos de suspensión estampados están feitos de láminas de aceiro que se prensan en forma e soldan xuntas, o que os fai asequibles pero máis débiles nas costuras. Os brazos de suspensión forxados créanse quentando unha peza sólida de metal e comprimíndoa nun molde baixo presión extrema. Este proceso aliña a estrutura interna de grans do metal, dando como resultado un compoñente significativamente máis forte, duradeiro e resistente á fatiga que os seus homólogos estampados ou incluso fundidos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —