Función do coxín da matriz: Control de precisión no embutido por prensa

RESUMO

A función principal dun coxín da matriz no embutido por prensa é proporcionar unha contrapresión flexible e controlada, coñecida frecuentemente como forza de suxeición da chapa, sobre a peza de traballo. Este control preciso da forza é fundamental para xestionar o fluxo do material durante as operacións de conformado, especialmente no estampado en profundidade. Ao garantir que o material estea adequadamente suxeito, o coxín da matriz evita defectos comúns como pregas, desgarros e fracturas, logrando pezas finais de maior calidade e maior consistencia no proceso.

Comprensión da función básica e importancia dun coxín da matriz

Un coxín de troquel é un compoñente esencial nunha prensa potente, normalmente un sistema hidráulico, neumático ou servo-mecánico integrado na cama da prensa ou no martelo. O seu obxectivo fundamental é xerar unha contrapresión controlada e axustable contra a peza durante o ciclo de formación. Esta forza, coñecida como forza do suxeitador de chapa, asegura a chapa metálica entre o troquel superior e un suxeitador, facendo que flúa suavemente e uniformemente cara ao interior da cavidade do troquel mentres a prensa realiza o seu movemento. Sen este control, o material podería ondularse ou estirarse de forma desigual, orixinando defectos costosos.

A importancia dun coxín de troquel queda clara cando se compara con métodos máis antigos e menos fiábeis. Historicamente, as ferramentas de prensa confiaban en compoñentes como molas de espiral ou molas de gas para proporcionar a forza de suxeición da chapa. Con todo, estes sistemas adoitan ofertar rendementos inconsistentes. Como indican os expertos en N2-Tech , incluso pequenas diferenzas entre molas individuais poden provocar desviacións no proceso de conformado, orixinando pregas, roturas ou outros defectos de forma. Un coxín de troquel, sendo un sistema unificado e axustable, supera estas limitacións ao proporcionar unha curva de forza estable e reproducible, independentemente do deseño da ferramenta, do tempo de ciclo ou das fluctuacións térmicas.

Este control preciso do fluxo de material é o que fai que o coxín de troquel sexa imprescindible para tarefas complexas de conformado. Durante unha operación como o estampado en profundidade, o material sofre un estiramento e deformación significativos. O coxín de troquel aplica a forza exacta para evitar que a brida da chapa se pregue mentres aínda lle permite ser estampada no troquel. Unha forza insuficiente orixina pregas, mentres que unha forza excesiva restrinxe o fluxo de material e provoca que a peza se rompa ou fracture. Ao permitir aos operarios axustar con precisión esta forza, os coxíns de troquel contribúen directamente a unha maior calidade das pezas, a unha redución das tasas de refugo e a unha mellora na durabilidade das ferramentas.

Tipos de sistemas de coxíns de troquel: hidráulicos, neumáticos e servo-mecánicos

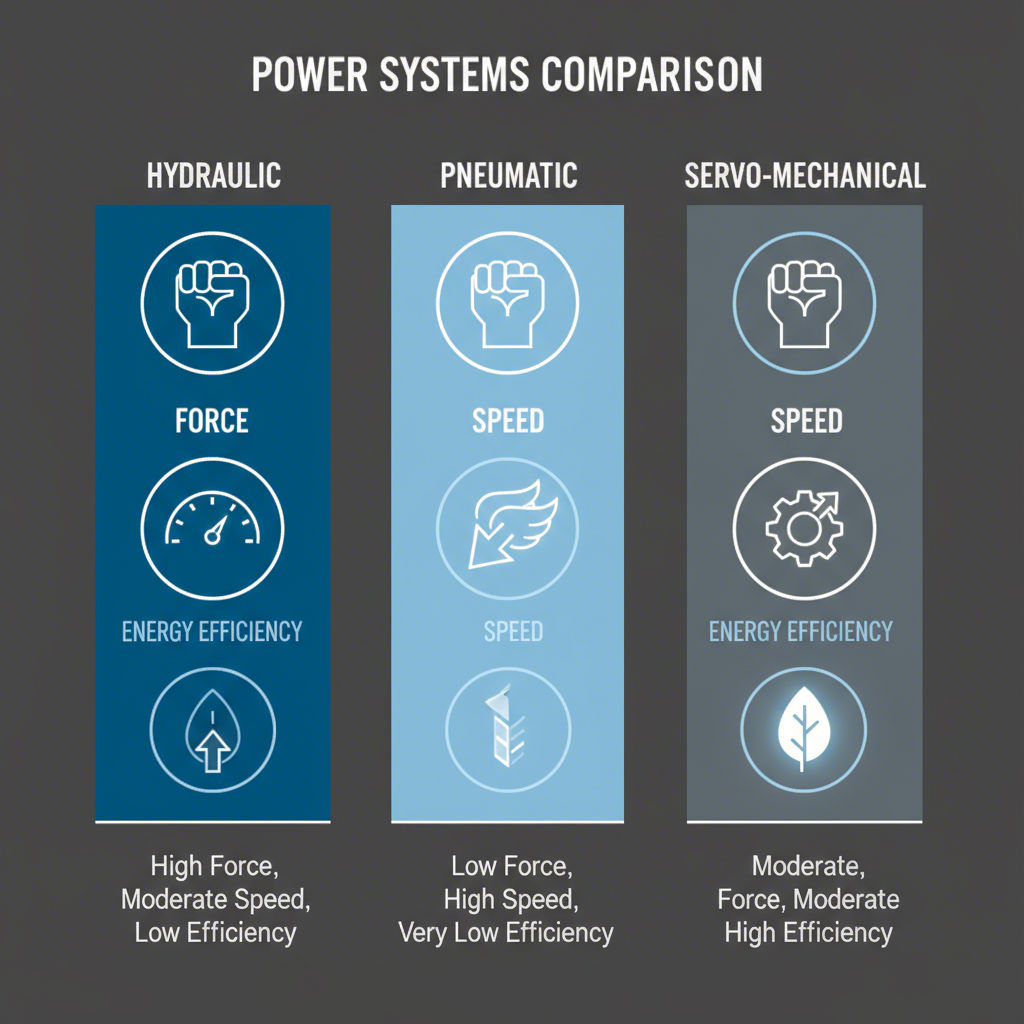

Os coxíns de troquel non son unha solución universal; existen varios tipos distintos, cada un con características únicas adaptadas a diferentes aplicacións. Os sistemas máis comúns son os hidráulicos, neumáticos e os deseños servo-mecánicos máis recentes. Comprender as súas diferenzas é fundamental para optimizar unha operación de formado en prensa para materiais específicos, complexidades das pezas e demandas de produción.

Coxíns de troquel hidráulicos son o tipo máis frecuente, especialmente en aplicacións de alta resistencia. Utilizan fluído hidráulico controlado por válvulas proporcionais para xerar forzas elevadas cunha precisión excepcional. Como describe o líder do sector O Fabricante , os sistemas hidráulicos modernos permiten perfís de forza programables, o que significa que a forza do suxeitador de chapa pode variar ao longo da carrucha de estampado para adaptarse ás necesidades cambiantes da xeometría da peza. Este nivel de control é crucial para formar aceros de alta resistencia ou compoñentes automotrices complexos.

Almofadas pneumáticas utilizan aire comprimido para xerar forza. Xeralmente son máis sinxelas e menos custosas que as súas homólogas hidráulicas, o que as fai adecuadas para aplicacións de menor demanda onde os requisitos de forza son máis baixos e a necesidade de precisión é menos rigorosa. Aínda que ofrecen un bo rendemento en velocidade, o control de forza é normalmente menos preciso que nos sistemas hidráulicos debido á compresibilidade do aire.

Almofadas servo-mecánicas , a miúdo chamadas 'almofadas eléctricas', representan a última evolución nesta tecnoloxía. Estes sistemas substitúen os compoñentes hidráulicos ou neumáticos por motores servo eléctricos e actuadores mecánicos como sistemas de cremalleira e piñón. Segundo os innovadores de Fagor Arrasate , os coxíns eléctricos ofrecen o maior grao de control, velocidade e eficiencia enerxética. Incluso poden aplicar forza de retención durante a subida do carro da prensa, unha característica valiosa para controlar o retroceso en materiais avanzados. Aínda que o investimento inicial é maior, o seu menor consumo de enerxía e mantemento poden levar a un retorno rápido do investimento.

Para clarificar estas diferenzas, a táboa inferior ofrece unha comparación directa:

| Característica | Amortecedor Hidráulico | Coxín neumático | Servomecánico (E-Coxín) |

|---|---|---|---|

| Control de forza | Alto e preciso; perfís programables | Moderado; menos preciso | Precisión máis alta; control dinámico |

| Eficiencia enerxética | Moderado; pode mellorarse con sistemas avanzados | Baixa a moderada | Moito alto; capacidades rexenerativas |

| Velocidade | Bo; capaz de preaceleración | Boa | Moi alto e moi controlable |

| Custo | Moderada a alta | Baixo | Alta Inversión Inicial |

| Aplicacións ideais | Emboutido pesado, pezas complexas | Emboutido máis lixeiro, pezas máis sinxelas | Produción a alta velocidade, materiais avanzados, operacións conscientes do consumo enerxético |

O Papel Fundamental dos Coxíns de Troquel nas Aplicacións de Emboutido Profundo

Aínda que os coxíns de troquel son beneficiosos en moitas operacións de formado en prensa, son absolutamente fundamentais para lograr un emboutido profundo exitoso. Este proceso, utilizado para crear pezas como paneis corporais de automóbiles, fregadoiros de cociña e carcacas complexas, consiste en estirar un chapa metálica plana ata adoptar unha forma tridimensional. O material sufre unha deformación extrema, e sen un control preciso do seu fluxo no interior do troquel, o fracaso é case seguro.

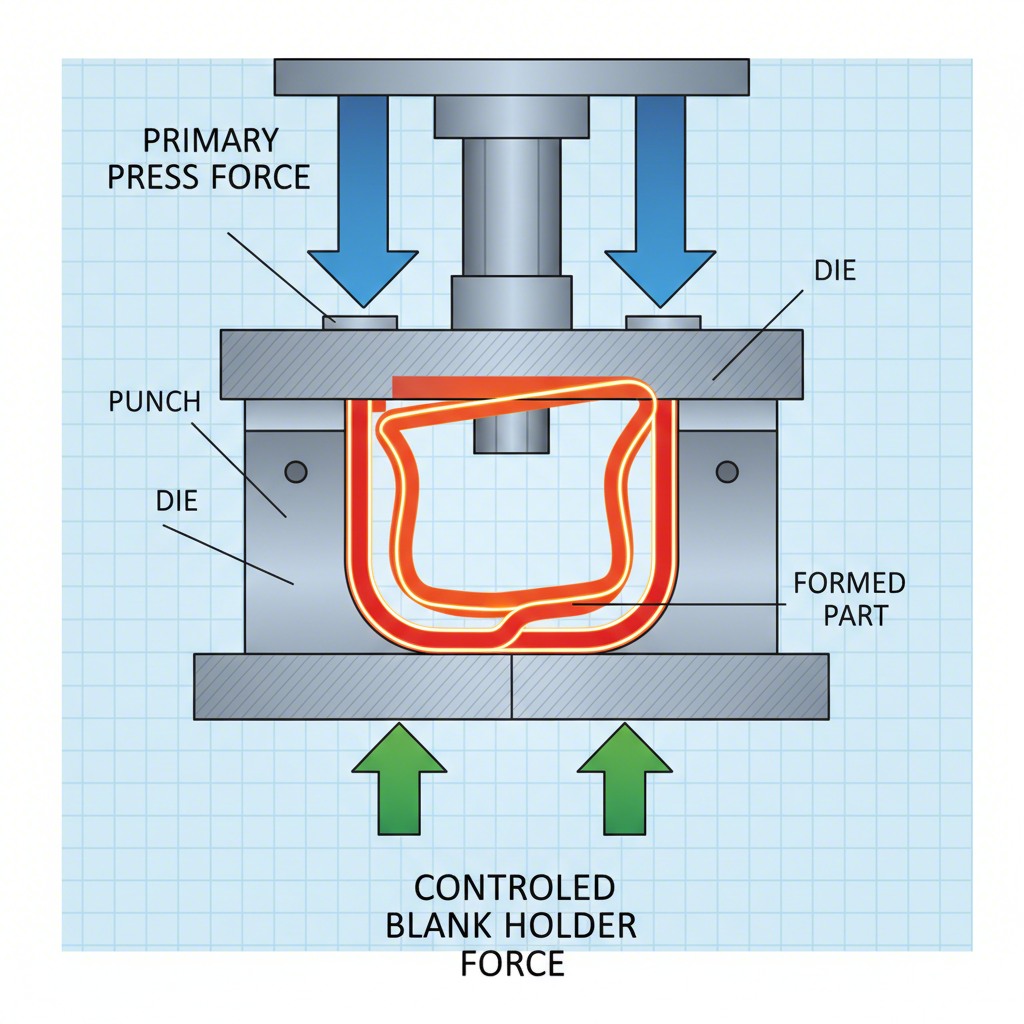

Os mecanismos do embutido profundo salientan a importancia da almofada. Cando o punzón da prensa empuja a chapa cara ao interior da matriz, é necesario permitir que a parte exterior da chapa, coñecida como reborde, se desprace cara ao interior. A función da almofada da matriz é aplicar unha forza de suxeición da chapa cuidadosamente calibrada sobre este reborde. Esta forza require un equilibrio delicado: debe ser suficientemente forte para evitar que as tensións de compresión no reborde provoquen arrugas, pero suficientemente suave para permitir que o material flúa sen problemas sen romperse por mor dunha tensión excesiva. Por iso fontes como Pressmachine-World.com acentúan a súa necesidade para o embutido profundo.

As coxíns modernas de matrices ofrecen perfís de forza programables que son especialmente vantajosos para estirados complexos. A forza de suxeición requirida a miúdo non é constante ao longo do percorrido. Por exemplo, pode precisarse máis forza ao comezo do estirado para evitar arrugas, reducindo a forza a medida que o estirado se fai máis profundo para previr roturas. As coxíns avanzadas poden executar estas curvas complexas de forza cunha alta repetibilidade, asegurando unha calidade de pezas consistente dende a primeira ata a última peza.

Este nivel de precisión é fundamental en sectores como a industria automobilística, onde os compoñentes estirados en frío deben cumprir tolerancias dimensionais estritas. As empresas especializadas nesta área confían na tecnoloxía de prensas avanzada para acadar estes resultados. Por exemplo, provedores de matrices personalizadas para estampación automobilística, como Shaoyi (Ningbo) Metal Technology Co., Ltd. , aproveitan procesos sofisticados para fabricar compoñentes de alta calidade para OEMs e fornecedores de primeiro nivel, un feito que adoita posibilitar o control preciso que proporcionan os sistemas modernos de coxíns de matriz.

Características avanzadas e tecnoloxía moderna de coxín de troquel

Os sistemas contemporáneos de coxín de troquel evolucionaron lonxe dos sinxelos coxíns de presión. Hoxe son sistemas mecatrónicos sofisticados e programables que ofrecen unha ampla gama de características avanzadas, proporcionando aos operarios un control sen precedentes sobre o proceso de conformado. Estas innovacións son cruciais para traballar con materiais desafiantes como o acero de alta resistencia e o aluminio, así como para acadar as tolerancias estreitas exigidas pola fabricación moderna.

Un dos avances máis importantes é a capacidade de programar todo o ciclo do coxín. Como se describe nunha análise detallada por The Fabricator, o funcionamento dun coxín moderno pode descomporse en varias fases clave, cada unha controlable de forma independente. Isto inclúe a preaceleración, onde o coxín móvese para igualar a velocidade do carro da prensa xusto antes do impacto. Esta función minimiza o impacto, reducindo o ruído e o desgaste tanto na ferramenta como na propia prensa. Segue a isto un rápido aumento da presión ata a forza de suxeición do chapa requirida.

Durante o proceso de estampado, a forza pode programarse como un perfil de múltiples pasos, variando conforme o punzón desce. Ademais, algúns sistemas ofrecen unha función de tracción cara abaixo no punto morto inferior (PMI) da carreira. Este breve movemento cara abaixo evita que a peza resulte danada pola resiliencia do coxín cando o carro da prensa comeza a retraerse. Finalmente, a carreira de subida pode controlarse para levar a peza acabada a unha posición específica de recollida para a automatización, antes de volver á posición inicial para o seguinte ciclo.

Outro desenvolvemento clave é a modularidade e o control en múltiples puntos. En vez dunha única almofada grande, os sistemas poden construírse con módulos cilíndricos múltiples, controlados de forma independente. Isto permite unha distribución de forza personalizada ao longo da matriz. Un operario pode aplicar máis ou menos forza a cantos específicos ou áreas do prensachapas, proporcionando unha ferramenta poderosa para corrixir problemas no fluxo de material en pezas asimétricas ou con formas inusuais. Este control de presión en múltiples puntos é esencial para optimizar a produción de compoñentes complexos e minimizar o tempo de proba para novas matrices.

Preguntas frecuentes

1. Que é unha almofada de matriz?

Un coxín de troquel é un compoñente dunha máquina de prensado, normalmente impulsado por sistemas hidráulicos, neumáticos ou servoeléctricos, situado na cama da prensa. A súa función é proporcionar unha forza ascendente controlable (contrapresión) sobre o prensachapas durante as operacións de conformado. Esta forza controlada é esencial para regular o fluxo do chapa metálica no troquel, evitando así defectos como pregas e rasgaduras, particularmente nos procesos de estampado en profundidade.

2. Que é a presión do coxín nunha máquina de prensado?

A presión do coxín refírese á forza exercida polo sistema do coxín do troquel. Esta presión é axustable e a miúdo pode programarse para variar ao longo do percorrido da prensa. É un parámetro crítico no conformado de chapa metálica, xa que controla directamente o froito e o fluxo de material no prensachapas. Unha presión adecuada do coxín garante que a peza se forme na forma desexada sen defectos.

3. Que é o troquel nunha ferramenta de prensa?

Nunha ferramenta de prensa, a matriz é o utillaxe especializado que forma a peza. Xeralmente consta dun compoñente macho (o punzón) e un compoñente femia (a cavidade da matriz ou bloque da matriz). A chapa metálica colócase entre estes compoñentes, e cando a prensa se pecha, o punzón force a metralla a entrar na cavidade da matriz, dándolle á peza a súa forma final. A almofada da matriz traballa conxuntamente coa matriz para controlar o proceso de formación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —