Fundición por inxección vs Fundición en areia: A elección axeitada para bloques de motor

RESUMO

Ao comparar a fundición por inxección e a fundición en areia para bloques de motor, a fundición en areia é un método moi común e versátil. Mentres que a fundición por inxección proporciona un acabado superficial e precisión superiores, os seus altos custos de ferramentas fano menos común para bloques de motor máis grandes e complexos, aínda que se emprega nalgúns deseños de aluminio de alta produción. A fundición en areia ofrece a combinación esencial dun custo inicial baixo, flexibilidade de deseño para canles internos complexos e a capacidade de manexar as ligazóns de ferro fundido e aluminio requiridas, o que a converte na mellor opción para esta aplicación específica.

Procesos Principais Explicados: Comprensión da Fundición por Inxección e da Fundición en Areia

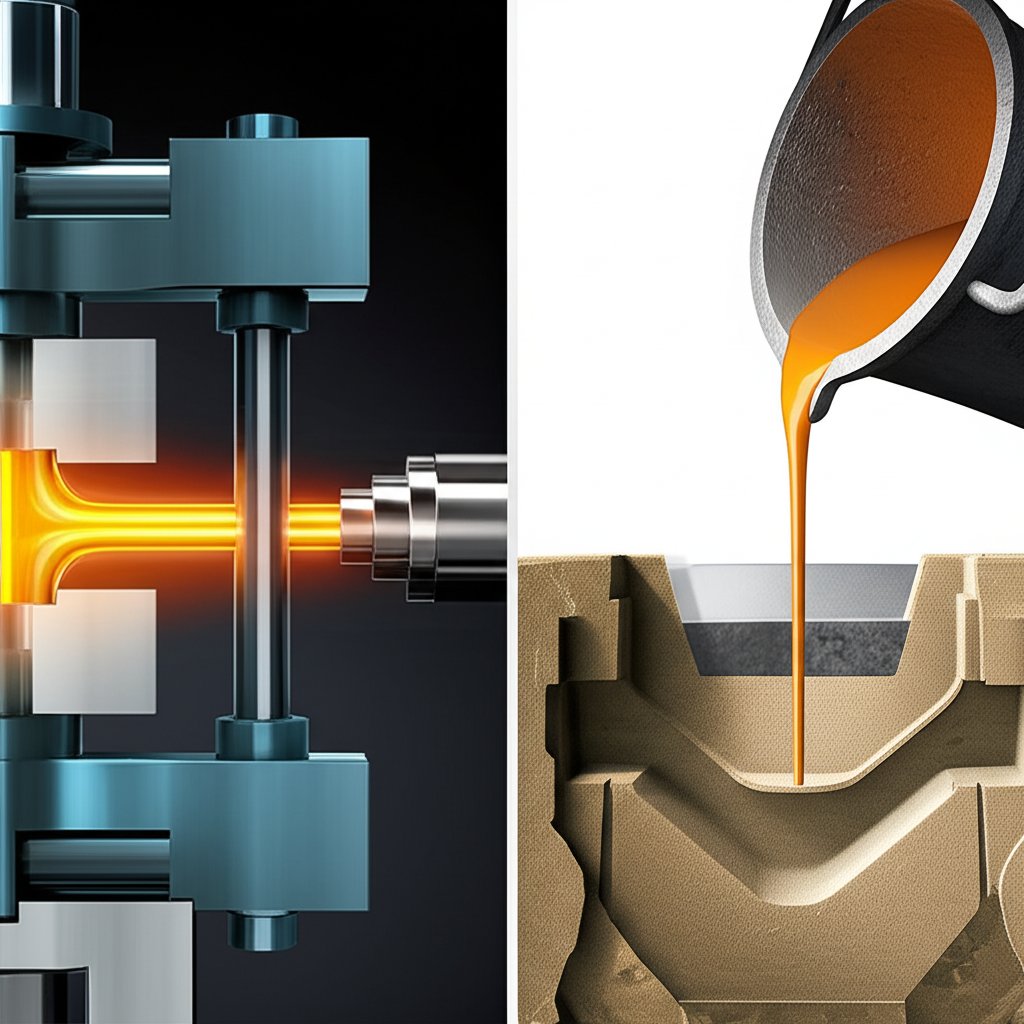

Para comprender por que se prefire un método sobre o outro para os bloques de motor, é esencial entender os principios fundamentais tanto da fundición por inxección como da fundición en areia. Aínda que ambos implican verter metal fundido nun molde para crear unha peza, os seus materiais, métodos e mecanismos son moi diferentes, o que leva a resultados distintos en custo, precisión e aplicación.

Que é o fundición en coita?

A fundición por die é un proceso de fabricación que forza o metal fundido a unha cavidade de molde reutilizable, coñecida como die, baixo alta presión. Estes moldes son xeralmente mecanizados a partir de aceiro endurecido e consisten en dúas metades que se agarran de forma segura durante a inxección. Segundo información de expertos en fabricación como Neway Precision , este proceso de alta presión permite a creación de pezas con excepcional precisión dimensional e un acabado superficial suave. É máis adecuado para metais non ferrosos como aluminio, cinc e magnesio.

O proceso de fundición a presión segue xeralmente estes pasos:

- Preparación do molde: A matriz de aceiro limpáse e lubrifica para facilitar a eyección da parte e controlar a temperatura.

- Inxección: O metal fundido é inxectado na cavidade da matriz a alta velocidade e presión.

- Refraxeración: O metal arrefa e sólida rapidamente dentro da matriz.

- Expulsión: As metades do dado abrense e a fundición sólida é eliminada por pinos eyectores.

Que é a arroxeira?

A fundición de area é un dos métodos de fundición de metais máis antigos e versátiles. Utiliza un molde feito de area compactada en vez de metal. Como detalla fontes como Gabrian , un patrón da parte final é presionado na area para crear a cavidade do molde. O molde de area é prescindible, o que significa que é destruído para eliminar a fundición e un novo molde debe ser creado para cada parte. Este proceso é ideal para grandes compoñentes e pode usarse con unha ampla variedade de metais, incluíndo aqueles con altos puntos de fusión como ferro, aceiro, bronce e latón.

Os pasos típicos na fundición de area inclúen:

- Fabricación de moldes: A area é amoldada ben ao redor dun patrón, que logo é eliminado para deixar unha cavidade na forma da peza. Os núcleos de area pódense colocar dentro do molde para crear características internas complexas.

- Verter: O metal fundido é vertido na cavidade do molde, normalmente usando a gravidade para encher o espazo.

- Solidificación: O metal deixa que se arrefeza e endureza dentro do molde de area.

- - Axeitar: Unha vez solidificado, o molde de area rompe para liberar a fonte. A continuación, limpáase a parte para eliminar calquera area restante.

Comparación cara a cara: Principais diferenzas entre a fundición a presión e a fundición en area

A elección entre a fundición a presión e a fundición de area depende dunha serie de compensacións relacionadas co custo, volume, precisión e material. Para os enxeñeiros e deseñadores de produtos, comprender estas diferenzas é fundamental para tomar unha decisión comercialmente sólida. Mentres que un proceso ofrece velocidade e precisión, o outro proporciona flexibilidade e rendibilidade para certas aplicacións.

A seguinte táboa, sintetizada a partir de datos de múltiples recursos de fabricación, proporciona unha visión xeral clara das súas distincións principais.

| Factor | Forxeado | Fundición en areia |

|---|---|---|

| Custo de ferramentas | Moito alto (moldos de aceiro mecanizados) | Moito baixo (padróns simples) |

| Volume de Producción | Ideal para grandes volumes (10.000+ pezas) | Eficaz en termos de custos para volumes baixos a medianos |

| Finalización da superficie | Excelente, acabado suave | Fin de acabado áspero e texturizado |

| Exactitude Dimensional | Alta precisión (tolerancias de estreiteza, por exemplo, ± 0,1 mm) | Menor precisión (tolerancias máis amplias) |

| Complexidade da peca | Excelente para paredes finas e detalles intrincados | Excelente para pezas grandes con xeometrías internas complexas (usando núcleos) |

| Velocidade de Producción | Duración de ciclo moi rápida (segundos por parte) | Tiempos de ciclo máis lentos (de minutos a horas por parte) |

| Opcións de Material | Limitación ás aleacións non ferrosas (Al, Zn, Mg) | Prácticamente calquera metal (ferro, aceiro, latón, bronce, aluminio) |

Custos de utillaxe e volume de produción son os diferenciadores máis significativos. O alto custo inicial da creación dun matrizado de aceiro para a fundición a presión só pode ser xustificado pola produción en masa, onde o custo por peza é moi baixo. En contraste, o baixo custo dos patróns para a fundición de area faino perfecto para prototipos, pequenas series ou pezas moi grandes onde un dado de aceiro sería prohibitivamente caro.

Finalización da superficie e precisión son as principais vantaxes da fundición a presión. Como dixo Lupton & Place , o molde de aceiro liso e a inxección a alta presión dan lugar a un acabado superior que moitas veces non require ningún posprocesamento. A fundición de area produce unha superficie máis áspera debido á textura da area, o que significa que as pezas adoitan necesitar mecanizado ou acabado secundario.

Complexidade e tamaño da parte presentar unha comparación máis matizada. A fundición a presión é excelente na produción de pezas con paredes moi finas e detalles exteriores finos e intrincados. Con todo, a fundición de area é moito máis flexible para producir pezas moi grandes e pode crear pasaxes internas incriblemente complexas, como as chapas de auga nun bloque de motor, usando núcleos de area desechables dentro do molde principal.

A aplicación do bloque do motor: Por que a fundición de area domina

Cando se trata de fabricar un bloque de motor, as vantaxes teóricas da precisión e velocidade da fundición a presión son completamente ofuscadas polas súas limitacións prácticas e económicas. A fundición de area é un método moi popular para esta aplicación por varias razóns claras e convincentes. A complexidade, tamaño e economía de produción dun bloque de motor alinhanse perfectamente cos puntos fortes da fundición de area.

A principal barreira para a fundición a presión é o custo astronómico das ferramentas. Un bloque de motor é un compoñente grande e moi complexo. Crear un diodo de aceiro endurecido capaz de producilo custaría millóns de dólares e levaría moito tempo desenvolverse. Dado que os fabricantes de automóbiles actualizan con frecuencia os deseños do motor, esta enorme inversión nun molde permanente é simplemente inviable. A fundición en area, cos seus moldes desechables de baixo custo, permite modificacións rápidas e baratas do deseño.

Ademais, o deseño dun bloque de motor depende de intrincados canais internos para o líquido de refrixeración (chaquetas de auga) e galerías de aceite. Estas xeometrías internas complexas son perfectamente adecuadas para a fundición de area. O proceso utiliza núcleos de area de forma precisa que se colocan dentro do molde principal. Despois de que o metal é derramado e solidificado, os núcleos de area simplemente se rompen e sacuden, deixando atrás a complexa rede de pasaxes. Conseguir isto cun matriz de aceiro permanente sería case imposible e extraordinariamente caro.

Finalmente, a fundición en area é o suficientemente versátil para manexar os materiais normalmente utilizados para bloques de motor, a saber, aleacións de ferro fundido e aluminio. Mentres que os bloques de aluminio poden ser fundidos a presión, o proceso está xeralmente reservado para motores máis pequenos. Para os grandes e robustos bloques utilizados na maioría dos vehículos, especialmente os feitos de ferro fundido, a fundición en area é a única solución práctica e económica. Esta flexibilidade garante que os fabricantes poidan escoller o mellor material para o rendemento e durabilidade sen estar limitados polo proceso de fabricación.

Máis aló da fundición: unha mirada á forxa e a fundición de investimento

Mentres que a discusión adoita centrarse na fundición a presión en comparación coa fundición de area, outros procesos de fabricación ofrecen diferentes conxuntos de vantaxes para aplicacións específicas. A comprensión destas alternativas, como a fundición e a forxa de investimento, proporciona unha imaxe máis completa para os enxeñeiros que elixen un método de produción.

Forja por Inmersión , como explican recursos como Howard Precision Metals , é outro método de fundición coñecido por producir pezas con acabado superficial excepcional e alta precisión dimensional, a miúdo superior á fundición a presión. Utiliza un patrón de cera para crear un molde de cerámica, que despois se derrite antes de verter o metal. Este proceso é ideal para pezas altamente complexas e intrincadas (como as palas de turbinas) e pode usarse cunha ampla gama de metais ferrosos e non ferrosos. Non obstante, é xeralmente máis caro e máis lento que a fundición a presión, o que o fai adecuado para aplicacións de menor volume e alta precisión.

Tamén é importante distinguir a fundición da fundición de forxa - Non. A forxa non implica metal fundido; en vez diso, molda un pedazo sólido de metal usando forzas de compresión, xa sexa martelando ou prensando. Este proceso dá lugar a pezas con resistencia e durabilidade superiores porque a estrutura interna do grano do metal é refinada e aliñada. Para os compoñentes críticos de automóbiles de alto estrés onde a resistencia é primordial, a forxa é a miúdo o método preferido. Para as empresas que buscan solucións de alto rendemento, os provedores especializados como Shaoyi (Ningbo) Tecnoloxía do metal o proxecto de fabricación de forxa de automóbiles de precisión demostrou a importancia do proceso na industria.

Preguntas frecuentes

1. a) A súa É mellor a fundición a presión que a fundición en area?

Ningún dos dous procesos é universalmente "mellor"; a elección ideal depende completamente dos requisitos do proxecto. A fundición en moldes de areia é superior para producións de volume elevado de pezas pequenas a medias que requiren alta precisión e un acabado superficial liso. A fundición en moldes de areia é mellor para pezas grandes, volumes baixos de produción, compoñentes con xeometrías internas complexas e proxectos nos que o cust inicial baixo de ferramentas é fundamental.

2. Que tipo de fundición se usa para bloques de motor?

A fundición en moldes de areia é un método moi común utilizado na fabricación de bloques de motor, particularmente para deseños de ferro fundido e produción de aluminio de volume baixo. Aínda que outros métodos como a fundición en moldes metálicos tamén se usan para bloques de aluminio de alto volume, a capacidade da fundición en moldes de areia para producir de forma económica pezas grandes e complexas con pasaxes internos intricados fai que sexa unha opción popular.

3. Por que se usa a fundición en moldes de areia para bloques de motor?

A fundición en areia emprégase para bloques de motor debido a unha combinación de factores. En primeiro lugar, os custos de moldes son significativamente máis baixos ca na fundición en molde, o que é crucial para unha peza tan grande e permite actualizacións frecuentes de deseño. En segundo lugar, pode crear facilmente os canais internos complexos requiridos para o refrigerante e o aceite usando núcleos de areia desbotables. Finalmente, é moi versátil e adecuada para as ligazóns de ferro fundido e aluminio comúnmente empregadas nos bloques de motor.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —