Dominar o deseño de perfís de extrusión de aluminio interlocking

Dominar o deseño de perfís de extrusión de aluminio interlocking

RESUMO

O deseño eficaz de perfís de extrusión de aluminio entrecruzados depende da selección da xeometría axeitada das xuntas e do mantemento de tolerancias dimensionais precisas. Ao crear características integradas como pezas de enganche rápido, cola de andoriña e xuntas empalmadas, os deseñadores poden construír conxuntos fortes e estables sen depender de fixacións tradicionais. O éxito require un profundo coñecemento das propiedades do material, a consistencia do grosor das paredes e o impacto que ten a forma do perfil na fabricabilidade e na eficiencia de montaxe.

Principios Fundamentais do Deseño de Extrusión Entrecruzada

Deseñar extrusións de aluminio con pezas encaixadas é unha aproximación estratéxica para crear conexións elegantes, fortes e eficientes entre compoñentes. Ao contrario que as sinxelas xuntas frontais que requiren elementos de fixación externos ou soldadura, os perfís con pezas encaixadas presentan xeometrías integradas que permiten conectarse directamente. Este método simplifica o montaxe, reduce a lista de materiais e, a miúdo, mellora a integridade estrutural do produto final. O principio fundamental consiste en empregar o propio proceso de extrusión para crear seccións transversais complexas que sirvan tanto para propósitos estruturais como de conexión.

A versatilidade do proceso de extrusión de aluminio permite crear numerosos tipos de xuntas, cada un adecuado para diferentes aplicacións e requisitos de rendemento. Estas xuntas clasifícanse fundamentalmente polo seu método de montaxe e segundo creen unha conexión permanente ou separable. Comprender estes tipos fundamentais é o primeiro paso para aproveitar ao máximo o seu potencial nun deseño.

Xeometrías comúns de xuntas e a súa mecánica

Varios tipos principais de xuntas entrelazadas úsanse habitualmente no deseño de produtos, cada un con propiedades mecánicas distintas. Algúns dos máis importantes inclúen:

- Xuntas de encaixe rápido: Tamén coñecidas como xuntas de bloqueo rápido, están deseñadas para montaxe rápido, a miúdo permanente. Baséanse nas propiedades elásticas do aluminio, onde un elemento flexible (como unha garpa ou clip) se desvía durante a inserción e volve á súa forma orixinal para trabar os dous perfís xuntos. Este método é excelente para reducir o tempo de montaxe e eliminar a necesidade de hardware adicional.

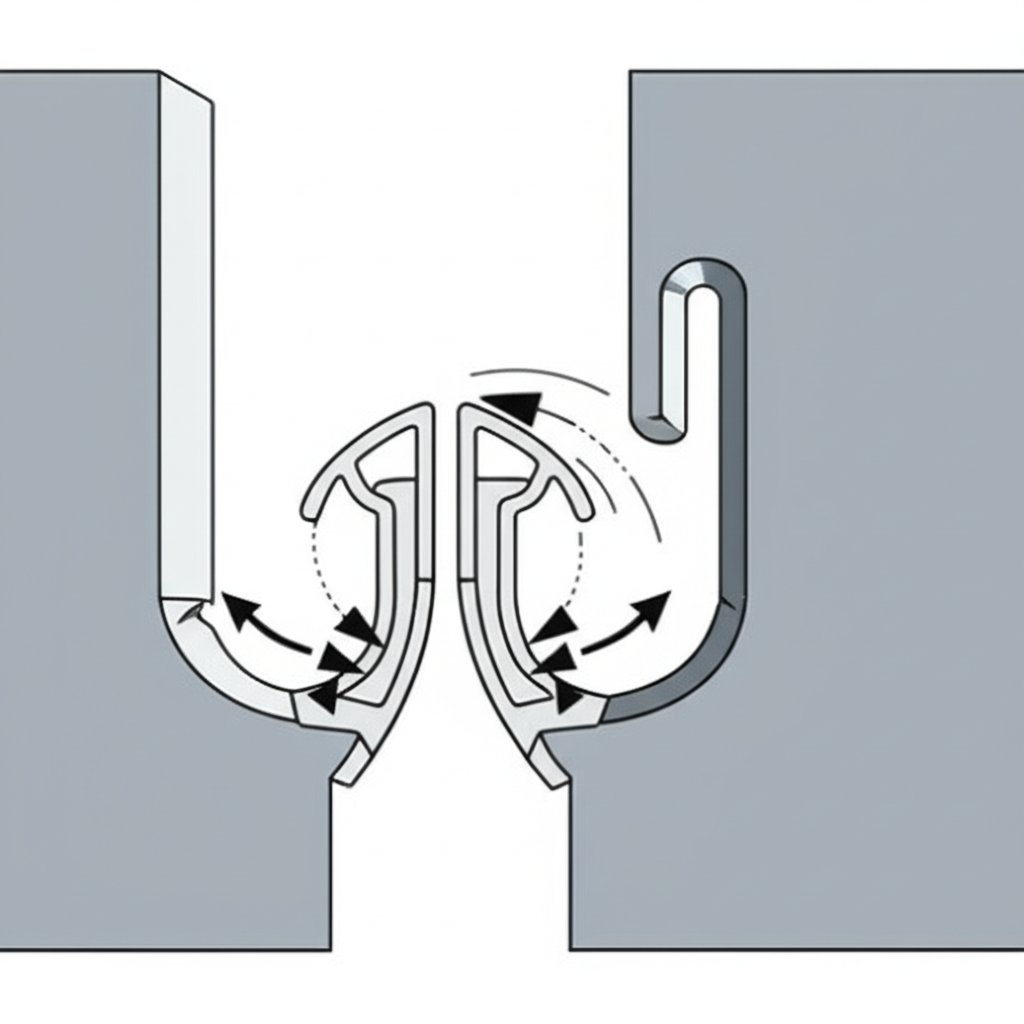

- Xuntas entrelazadas: Esta categoría refírese a miúdo a xuntas que se montan mediante un movemento rotacional, como unha modificación dunha xunta tipo lingua-e-ranura na que elementos curvos impiden o desmontaxe mediante tracción en liña recta. A conexión queda asegurada unha vez montada e só se pode desmontar cun movemento de rotación inversa, o que a fai moi resistente á separación baixo cargas normais.

- Xuntas de ensamblaxe por aloxamento: Estas xuntas utilizan superficies conxeantes como unha ranura e lingua clásica ou un solape parcial para acadar un aliñamento preciso. Aínda que aliñan as pezas perfectamente, normalmente non as bloquean por si mesmas e poden precisar adhesivos ou elementos de fixación secundarios para crear un conxunto permanente ou semipermanente. A súa función principal é o aliñamento e a distribución da carga.

- Xuntas de axuste por deslizamento: Ás veces chamadas xuntas de manga, estes perfís están deseñados para deslizarse xuntos ao longo da súa lonxitude. Isto crea unha conexión forte e continua, ideal para aplicacións lineais, pero pode ser difícil de montar en espazos confinados.

Consideracións clave de deseño para o rendemento optimo

Crear un perfil de aluminio entrecruzado exitoso require máis que escoller un tipo de xunta; exixe unha consideración coidadosa de varios parámetros críticos de enxeñaría. Estes factores inflúen directamente na resistencia, fabricabilidade, custo e rendemento xeral da peza na súa aplicación prevista. Pasar por alto estes detalles pode levar a pezas difíciles de producir, que non cumpran as especificacións de rendemento ou que sexan innecesariamente caras. Como se describe nas mellores prácticas de expertos do sector, centrarse nestes elementos ao comezo da fase de deseño evita traballo adicional costoso.

Unha extrusión ben deseñada equilibra a xeometría ideal cos límites prácticos do proceso de extrusión. Factores como as propiedades da aleación de aluminio, a uniformidade do grosor das paredes e a precisión das tolerancias dimensionais son fundamentais. Cada decisión representa un compromiso entre rendemento, custo e facilidade de fabricación, sendo necesario un enfoque global para acadar un deseño optimizado.

Tolerancias, Espesor das Paredes e Selección de Materiais

A precisión é fundamental, especialmente para características como os encaixes por presión onde as dimensións exactas determinan a forza de bloqueo e a durabilidade. Os enxeñeiros deben identificar cales dimensións son críticas para o funcionamento e aplicar tolerancias máis estritas só cando sexa necesario para controlar os custos. Comunicar claramente estas necesidades ao fabricante de perfís por extrusión garante que o produto final funcione como se pretende.

O espesor das paredes é outro factor crucial. Grandes variacións no espesor das paredes dentro dun mesmo perfil poden provocar velocidades de arrefriamento inconsistentes durante a fabricación, o que leva a deformacións ou inexactitudes dimensionais. Unha mellor práctica é manter un espesor de parede uniforme sempre que sexa posible. Se as variacións son inevitables, deseñar transicións suaves entre diferentes espesores axuda a asegurar un fluxo de material consistente a través do troquel de extrusión.

A elección da aleación de aluminio tamén ten un impacto significativo. Diferentes aleacións ofrecen combinacións únicas de resistencia, resistencia á corrosión, acabado superficial e capacidade de extrusión. Por exemplo:

- aleación 6063: Escóllese frecuentemente pola súa excelente acabado superficial e capacidade de extrusión, o que a fai ideal para aplicacións arquitectónicas e decorativas.

- aleación 6061: Ofrece maior resistencia e boa resistencia á corrosión, adecuada para compoñentes estruturais.

- aleación 7075: Ofrece resistencia moi elevada, sendo unha elección común para aplicacións aeroespaciais e de defensa exigentes.

Unha Guía Práctica para o deseño de Xuntas de Encaxamento Comúns

Transformar os principios teóricos en geometría funcional é onde o deseño se converte nun exercicio práctico. Deseñar unha característica de entalle robusta require dun enfoque paso a paso que considere as forzas en xogo, o proceso de montaxe e o comportamento do material. Dúas das características de entalle máis comúns e efectivas son a unión por encaixe e a cola de andorín (un tipo de unión por deslizamento ou entalle). Dominar o seu deseño proporciona unha base sólida para crear unha ampla variedade de perfís personalizados.

Para calquera deseño de entalle, o proceso comeza definindo os requisitos funcionais. Será a unión permanente ou separable? Que cargas debe soportar? Como a montará o usuario? As respostas a estas preguntas guiarán as decisións xeométricas, como o ángulo dunha rebaixa de bloqueo ou a profundidade dun canal receptor. É esencial visualizar todo o ciclo de vida da unión, desde a extrusión ata o montaxe final e uso.

Deseñar unha unión por encaixe

Os xoints de encaixe valoránselle pola súa velocidade de montaxe e deseño sen elementos de fixación. Crear un bo require equilibrar coidadosamente a flexibilidade e a resistencia.

- Definir o mecanismo de bloqueo: O deseño máis común é un gancho ou rebarba en cantilever que se desvía ao entrar nunha ranura receptora e vólvese atrás para crear un resalte, impedindo a separación. O ángulo de entrada da rebarba debe ser gradual (por exemplo, 30-45 graos) para facilitar o montaxe, mentres que a cara de bloqueo debe ser máis afiada (por exemplo, 90 graos) para un agarre seguro en aplicacións permanentes.

- Calcular a deformación e o esforzo: A característica en cantilever debe ser suficientemente flexible para desviarse sen superar o límite elástico da aleación de aluminio, o que provocaría deformación permanente. Isto require un cálculo coidadoso baseado no módulo de elasticidade e na resistencia ao escoamento do material. O grosor e a lonxitude do brazo flexible son as variables principais a axustar.

- Asegurar as tolerancias axeitadas: O éxito dunha unión por encaixe depende de dimensións precisas. A interferencia entre o reborde e a característica receptora debe controlarse estritamente. Unha interferencia excesiva xerará unha forza de montaxe excesiva ou provocará roturas, mentres que unha interferencia insuficiente dará como resultado unha conexión folgada e insegura.

Deseño dunha unión en cola de milano

As unións en cola de milano, un tipo de unión por deslizamento, ofrecen unha excelente resistencia aos esforzos de tracción e garanticen un aliñamento preciso. O proceso de deseño centrase na creación dunha xeometría autoaliñante e mecanicamente bloqueante.

- Estabelecer a xeometría: Unha cola de milano clásica presenta unha lingua trapezoidal que se desliza dentro dun ranura coincidente. Para un bloqueo rotacional, as superficies de acoplamento son curvas. O ángulo da cola de milano determina a súa resistencia ao agarre; ángulos máis inclinados proporcionan un bloqueo mecánico máis forte pero poden requiren maior precisión durante a fabricación.

- Considerar o método de montaxe: Unha cola de androque recta require un deslizamento lineal para a montaxe. Isto é sinxelo pero require un espazo libre nun extremo da extrusión. Un bloqueo rotacional móntase inclinando unha peza en relación coa outra e facéndoa xirar ata a súa posición, o que resulta útil en conxuntos pechados onde o deslizamento lineal é imposible.

- Xestionar o Rozamento e o Espazo Libre: O axuste entre os compoñentes macho e femia debe ser preciso. É necesario un pequeno espazo libre para permitir unha montaxe sinxela e para acomodar as tolerancias de fabricación e os acabados superficiais (como a anodización, que engade grosor). O deseño debe buscar un axuste firme que minimice o xogo sen dificultar demasiado a montaxe.

Optimización para Fabricabilidade, Custo e Montaxe

Un deseño de perfil enclavado só ten éxito se pode fabricarse de forma eficiente, montarse facilmente e producirse dentro do orzamento. As decisións de deseño teñen consecuencias importantes, afectando todo dende o custo do troquel de extrusión ata a man de obra requirida para o montaxe final. Un deseñador estratéxico pensa máis aló da propia peza e considera todo o ecosistema de produción. Ao simplificar os perfís e deseñar para o proceso, os enxeñeiros poden reducir drasticamente os custos e os prazos de entrega.

Unha das vantaxes máis poderosas de deseñar características enclavadas é a posibilidade de eliminar operacións secundarias e compoñentes. Un encaxe ou xunta intelixente pode substituír parafusos, soportes e adhesivos, o que non só aforra custos de material senón que tamén reduce considerablemente o tempo de montaxe e a man de obra. Este enfoque global, que equilibra o rendemento técnico coa viabilidade comercial, é a marca distintiva dun deseño de extrusión de nivel experto.

Ademais, a colaboración temprana cun fabricante de perfís extruídos é crucial para validar a posibilidade de fabricación dun deseño. Un socio experimentado pode fornecer comentarios inestimables sobre a complexidade do troquel, os posibles desafíos na extrusión e oportunidades de aforro de custos. Para proxectos en sectores exigentes, como o automotivo, onde a precisión e a calidade son imprescindibles, esta parcería resulta aínda máis crítica. Para proxectos automotivos que requiren compoñentes deseñados con precisión, considere perfís extruídos personalizados de aluminio dun socio de confianza. Shaoyi Metal Technology ofrece un servizo integral llave en man , desde prototipado rápido ata produción a grande escala baixo un sistema de calidade certificado IATF 16949 estrito, axudando a optimizar a fabricación e garantir que os compoñentes cumpran exactamente as especificacións.

O Seu Camiño cara ao Deseño Avanzado de Extrusión

Dominar o deseño de extrusións de aluminio entrelazadas desbloquea novos niveis de rendemento, eficiencia e elegancia no deseño. Ao ir máis aló das formas sinxelas e adoptar características de unión integradas, podes reducir a complexidade, baixar os custos de montaxe e crear produtos máis fortes e máis aerodinámicos. As ideas principais son basear o teu deseño en principios fundamentais, prestar atención minuciosa a parámetros críticos como as tolerancias e o grosor das paredes, e ter sempre en conta os efectos posteriores na fabricación e montaxe. Ao aplicar estas estratexias, podes transformar unha simple peza de aluminio nun compoñente sofisticado e de alto rendemento.

Preguntas frecuentes

1. Que é unha unión por encaixe dunha extrusión de aluminio?

Unha unión por encaixe de extrusión de aluminio, ou peche por encaixe, é unha característica integrada de unión onde un perfil ten unha lingueta flexible ou clip que se desvía ao introducilo nun canal receptor doutro perfil. Unha vez inserida, a característica «encaixa» de novo no seu lugar, creando un bloqueo mecánico que impide que as dúas pezas se separen sen necesidade de ferramentas adicionais. Este método valórase pola súa montaxe rápida e estética limpa.

2. Como se conectan os perfís de aluminio sen ferramentas?

Pode conectarse perfís de aluminio sen ferramentas tradicionais deseñándoos con xemetries integradas de entalle. Os métodos comúns inclúen unións por encaixe, que se bloquean automaticamente; unións por deslizamento como as cola de andorín, que se deslizan xuntas para formar unha unión mecánica forte; e unións rotacionais entrelazadas, que se montan xirando unha peza dentro doutra. Estes métodos baséanse na forma do perfil para a conexión, reducindo o tempo de montaxe e o número de compoñentes.

3. Que son as xuntas cegas nos perfís de aluminio extrudido?

As xuntas cegas refírense a conexións onde o mecanismo de fixación queda oculto á vista despois da montaxe, creando un aspecto limpo e continuo. Os perfís entrelazados son unha excelente maneira de crear xuntas cegas. Por exemplo, unha conexión por encaixe é inherente cega porque a característica de bloqueo está contida dentro dos perfís. Outro método consiste en usar conectores internos ou pezas metálicas que se deslizan por canles ocultos para unir dous perfís extremo con extremo ou en esquinas, mantendo todo o ferramento fóra da vista.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —