Vantaxes dos estrabreites de freo forxados personalizados: desde a metalurxia ata a pista

Comprensión dos Calipres de Freio Forxados Personalizados e a Súa Importancia

Cando milisegundos separan unha finalización no podio do resto do grupo, ou cando levar unha carga pesada por unha pendente montañosa require confianza absoluta nos teus freos, os entusiastas e profesionais automotrices serios neganse a conformarse con alternativas producidas en masa. Volvense cara aos calipres de freio forxados personalizados. Pero que é exactamente o que fai destes compoñentes o estándar ouro para calipres de freio de alto rendemento?

Un calibre de freio forxado personalizado representa a intersección de dous conceptos poderosos: especificacións de enxeñaría personalizadas adaptadas á túa aplicación exacta e as superiores propiedades metalúrxicas que só o proceso de forxado pode ofrecer. Á diferenza dos calipres de freio aftermarket listos para usar, estes compoñentes están deseñados en función do peso do teu vehículo, do seu uso previsto e dos obxectivos de rendemento.

Por que a forxadura cambia todo na fabricación de pinzas de freo

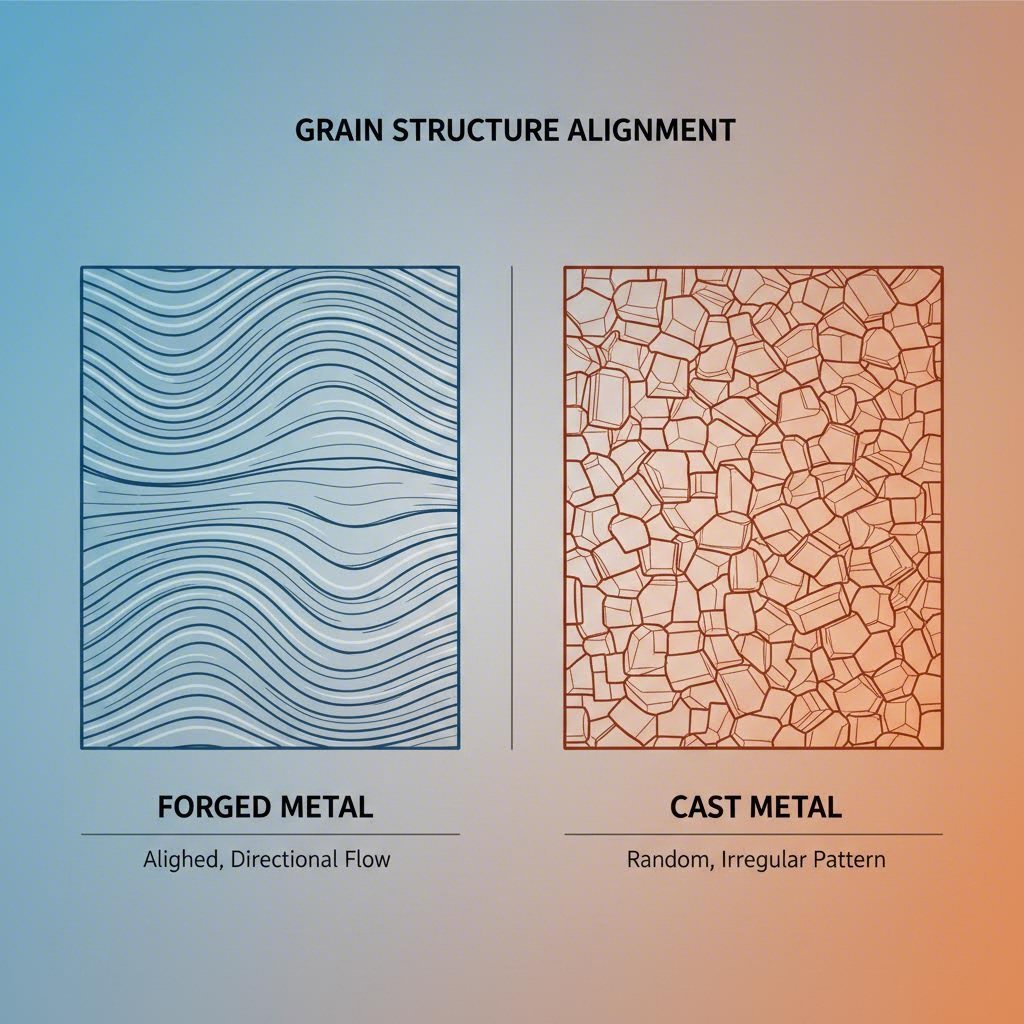

Imaxina un ferreiro golpeando metal incandescente para darlle forma. O proceso de forxadura funciona segundo o mesmo principio, pero con inmensa presión hidráulica. Segundo KTG Auto, os lingotes de aluminio quentes comprímense baixo forza extrema, aliñando a estrutura interna de grano do metal mentres se elimina a porosidade e os defectos internos. Isto crea un compoñente máis denso e resistente en comparación cos alternativos fundidos, onde o metal derretido simplemente se verte nos moldes.

O resultado? As pinzas forxadas ofrecen relacións excepcionais de resistencia-peso e manteñen a súa integridade estrutural baixo as duras condicións dos cíclicos repetidos de freada a alta temperatura. Cando le unha análise dunha pinza de freo a-premium ou avalía calquera compoñente de freo, comprender esta diferenza fundamental de fabricación axúdalle a recoñecer por que as opcións forxadas teñen un prezo superior.

A vantaxe personalizada: máis aló das pezas de rendemento comerciais

Isto é o que diferencia as pinzas de freo verdadeiramente personalizadas das melloras de rendemento estándar. Cando especificas unha pinza forxada personalizada, non estás simplemente escollendo entre opcións predeterminadas. Estás traballando con enxeñeiros para optimizar tamaños de cilindro, configuracións de pistóns, xeometría de montaxe e graos de material especificamente para a túa aplicación.

Que pinzas de freo son boas para a túa construción? Iso depende completamente das túas necesidades únicas. Un vehículo para pista nos fins de semana precisa especificacións diferentes ca alguén que arrastra cargas pesadas por pasos de montaña. O forxado personalizado pecha esta brecha ao ofrecer tanto a excelencia na fabricación dos compoñentes forxados como o axuste preciso que a produción en masa non pode ofrecer.

Ao longo deste artigo, adquirirás coñecementos metalúrxicos e perspectivas prácticas necesarias para entender por que o forxado crea compoñentes de freo superiores e como as especificacións personalizadas transforman ese potencial en vantaxes reais de rendemento.

A Ciencia Metalúrxica Detrás da Superioridade dos Calibres Forxados

Xaica algunha vez por que os equipos profesionais de carreiras están obcecadose cos métodos de fabricación cando elixen calibres de freo para automóviles? A resposta atóllase no interior mesmo do metal. Comprender o que fan os calibres de freo baixo unha tensión extrema revela por que o proceso de forxado crea componentes fundamentalmente superiores. Vamos descompoñer a ciencia que separa uns bons calibres de freo dos excepcionais.

Cando un lingote quente de aluminio ou acero entra nunha prensa de forxado, algo extraordinario ocorre a nivel molecular. segundo Trenton Forging, a estrutura de grán do metal refírese a como se solidifica e orienta a estrutura reticular subxacente dentro do material. Forxar non só dá forma ao metal, senón que transforma a súa arquitectura interna.

Aliñación da Estrutura de Grán e o Seu Significado para a Resistencia

Imaxina os grans no metal como as fibras na madeira. Así como a madeira é máis forte ao longo da dirección do seu grán, o metal presenta resistencia direccional en función do alixamento dos seus grans cristalinos. Aquí é onde o forxado realmente sobresae.

Durante o proceso de forxado, o metal sofre unha deformación controlada a temperaturas elevadas. As forzas de compresión alñan deliberadamente os grans na dirección de máxima resistencia. Como Trenton Forging explica, isto produce compoñentes con resistencia excepcional á fatiga e ao impacto porque o fluxo de grans pode controlarse para adaptalo aos requisitos de tensión da peza acabada.

Para as pinzas de freo, isto significa que a estrutura interna dos grans segue os contornos do corpo da pinza, reforzando as zonas que experimentan a maior tensión durante o freo brusco. Cando estás explorando opcións como un kit de reparación de pinza brembo para mantemento, comprender esta vantaxe do grán axuda a explicar por que os corpos forxados duran máis ca os fundidos.

Cal é o maior inimigo dos calibres durante o frenado agresivo? Os ciclos repetidos de tensión que finalmente provocan a rotura por fatiga. Os componentes forxados resisten isto porque o seu fluxo continuo de grano elimina os puntos febles onde as fisuras adoitan iniciarse.

Eliminación da porosidade mediante forxado por compresión

Soa complexo? Pense na porosidade como pequenas bolsas de aire atrapadas no interior do metal. Nos componentes fundidos, estes baleiros formanse de maneira natural cando o metal fundido se solidifica. Segundo The Federal Group USA, as fundicións son máis propensas a defectos como baleiros, cavidades e retracción debido ao modo en que o metal fundido se solidifica no molde.

O forxado elimina este problema grazas á forza pura de compresión. Cando miles de toneladas de presión prensan o metal quente para darlle forma, calquera baleiro potencial é literalmente esmigallado. O resultado é unha densidade case perfecta en todo o componente.

Por que é isto importante para os teus frenos? Cada vazio microscópico representa un concentrador de tensións, un punto débil no que poden xurdir fisuras baixo ciclos térmicos e mecánicos repetidos. As pinzas forxadas comezan sen estas fallas ocultas, proporcionando unha base máis fiabil para aplicacións exigentes.

Así é como se comparan os tres métodos principais de fabricación nos seus resultados metalúrxicos:

- Forxado (Formado por compresión): Barras quentes comprimidas baixo presión extrema. Resulta nunha estrutura de grano aliñada, eliminación da porosidade, maior densidade e resistencia excepcional á fatiga. O fluxo do grano segue os contornos do compoñente para obter resistencia direccional.

- Fundición (Colado fundido): Metal fundido vertido en moldes e deixado solidificar. Crea propiedades isotrópicas (uniformes en todas as direccións), pero produce orientación aleatoria do grano, posibles baleiros e defectos de contracción, así como menor densidade global. É máis axeitado para xeometrías complexas onde a resistencia é menos crítica.

- Mecanizado de lingote (Subtrativo): Bloques de metal sólido mecanizados ata a forma final. Manteñen a estrutura de grano previamente traballada pero o corte expón os extremos do grano, o que pode comprometer a resistencia á fatiga. Como Trenton Forging observa, o mecanizado a miúdo corta o patrón de fluxo de grano unidireccional, facendo que o material sexa máis propenso a fisuras por corrosión sobe tensión.

As vantaxes da relación forza-peso das pinzas de freo automotrices forxadas derivan directamente deste aliñamento de grano. Dado que o metal forxado é máis denso e máis forte nas direccións que importan, os enxeñeiros poden deseñar paredes máis finas e eliminar máis material sen sacrificar a integridade estructural. Obtense compoñentes máis lixeiros que realmente superan as alternativas máis pesadas fundidas.

Esta superioridade metalúrxica tradúcese directamente ao rendemento nos aspectos clave: na pista e na estrada. Concluída a base científica, a seguinte pregunta lóxica é como se reflicten estas diferenzas de fabricación en métricas específicas de rendemento como peso, xestión do calor e durabilidade en condicións reais.

Comparación entre pinzas de freo forxadas, fundidas e mecanizadas (billet)

Agora que comprendes as bases metalúrxicas, como se traducen estas diferenzas de fabricación en vantaxes de rendemento medibles? Ao avaliar diferentes tipos de pinzas para a túa construción, dispor de comparacións concretas en dimensións clave de rendemento aclara a decisión. Examinemos como se comparan as pinzas de freo forxadas, fundidas e mecanizadas cando máis importa.

A seguinte táboa ofrece unha comparación exhaustiva nas métricas que interesan aos entusiastas serios e profesionais:

| Dimensión de rendemento | Pinzas forxadas | Pinzas fundidas | Pinzas mecanizadas (billet) |

|---|---|---|---|

| Características de peso | Opción máis lixeira grazas á densidade optimizada, que permite paredes máis finas sen perda de resistencia | Máis pesadas; requiren paredes máis grosas para compensar a menor resistencia do material | Peso moderado; depende moito do deseño e da eliminación de material durante o mecanizado |

| Integridade estrutural | Superior; a estrutura de grano aliñado proporciona rigidez excepional baixo carga | Adequado para uso en estrada; pode presentar lixeira deformación baixo freadas extremas | Boa resistencia, pero o mecanizado corta o fluxo de grano, creando puntos débiles potenciais |

| O control térmico | Excelente; a estrutura densa do material promove unha boa disipación do calor | Eficiencia reducida; a porosidade interna pode atrapar calor e retardar a transferencia térmica | Boas propiedades térmicas; o material sólido conduta ben o calor |

| Resistencia a fatiga | Excepcional; o fluxo continuo de grano elimina os puntos de inicio de fisuras | Baixo; os poros microscópicos actúan como concentradores de tensión ao longo do tempo | Moderado; os extremos de grano expostos poden desenvolver fisuras por corrosión de tensión |

| Aplicacións Típicas | Carreras profesionais, coches de alto rendemento para estrada, vehículos para días de pista | Vehículos estándar para pasaxeiros, uso diario, melloras económicas | Coches personalizados para exhibición, produción limitada, aplicacións especializadas |

Aforro de peso sen comprometer a integridade estrutural

Notarás algo contraintuitivo cando examines o que son as pinzas nos coches deseñados para alto rendemento: as opcións máis fortes a miúdo son as máis lixeiras. Como é isto posible?

As pinzas forxadas conseguen isto mediante a optimización da densidade. De acordo con EATHU Metals , o proceso de forxado refina a estrutura de grán, facendoa máis densa mentres aumenta simultaneamente a resistencia. Isto significa que os enxeñeiros poden deseñar confiadamente paredes de pinza máis finas e eliminar material de forma estratéxica das áreas non críticas sen preocuparse por fallos estruturais.

O principio funciona así: cando aumenta a resistencia do material, precísase menos del para soportar as mesmas cargas. Os eixes fixos forxados poden presentar mecanizado agresivo de redución de peso despois do forxado porque o metal subxacente pode soportalo. Os eixes fundidos requiren unha construción máis grosa e pesada para acadar clasificacións de resistencia comparables.

Para aplicacións en pista onde o peso sen suspensión afecta directamente á resposta de manobrabilidade, esta vantaxe compúndese. Eixes máis lixeiros significan que a túa suspensión pode reaccionar máis rápido aos cambios da superficie, mellorando tanto o agarre como o feedback ao condutor. Opcións premium como os eixes traseiros Brembo en vehículos de alto rendemento aproveitan o forxado especificamente para acadar este equilibrio entre resistencia e aforro de peso.

Características de disipación térmica segundo os métodos de fabricación

Imaxina que estás baixando por unha montaña a gran velocidade ou facendo varias voltas quentes no teu circuito local. Os teus frenos converten a enerxía cinética en calor, cantidades enormes de calor. A eficiencia coa que as pinzas xestionan esta carga térmica determina se mantés unha potencia de freada constante ou experimentas un perigoso afrouxamento dos frenos.

A forxa beneficia especificamente o rendemento das pinzas de freo durante os ciclos térmicos repetidos de dúas maneiras fundamentais:

- Material denso promove unha transferencia de calor máis rápida: Sen baleiros internos que interrompan os camiños térmicos, o calor móvese de forma eficiente a través dos corpos forxados das pinzas cara ao aire circundante. EATHU Metals indica que as pinzas forxadas presentan unha mellor disipación do calor grazas á súa estrutura material densa, axudando a reducir a temperatura do líquido de freos e manter a estabilidade do sistema.

- Estabilidade estrutural baixo tensión térmica: As pinzas forxadas manteñen a súa rigidez incluso cando as temperaturas suben. Isto garante un contacto constante entre ascales e disco durante freadas intensas, evitando o desgaste irregular e a perda de rendemento que ocorre cando as pinzas de menor calidade se deforman co calor.

As pinzas fundidas presentan aquí un dobre inconveniente. A súa porosidade interna non só reduce a eficiencia na transferencia de calor senón que tamén pode atrapar calor en zonas localizadas. Durante freadas intensas, isto provoca expansión térmica desigual e unha maior fatiga do sistema de frenado —exactamente cando máis necesitas os teus frenos—.

Como o tipo de deseño inflúe nos beneficios da forxadura

Ao comparar pinzas flotantes con deseños fixos, a forxadura mellora cada tipo de forma diferente. Comprender estas diferenzas axuda a escoller o método de fabricación adecuado para a túa aplicación específica.

Pinzas fixas: Estes deseños apertan o disco por ambos os lados con pistóns en cada metade. A forxadura beneficia ás pinzas fixas ao proporcionar a extrema rigidez necesaria para evitar a flexión do corpo baixo forzas elevadas de aprixe. Segundo EATHU Metals , os calibradores de freo forxados son máis ríxidos, o que reduce a deformación elástica durante o freo e garante un contacto máis axeitado e estable entre as zapatas de freo e o rotor. Isto tradúcese nunha resposta de freadado máis rápida e unha transmisión de forza máis directa, fundamental para aplicacións en pista.

Calibradores Flotantes: Estes deseños dun só lado dependen de pernos deslizantes para centrarse sobre o rotor. Aínda que son máis sinxelos e lixeiros, os calibradores flotantes aínda se benefican do forxado grazas a unha mellor estabilidade térmica e resistencia á fatiga. O mecanismo de deslizamento experimenta menos agarrotamento cando o corpo do calibrador manteñén a estabilidade dimensional baixo ciclos térmicos.

Para aplicacións exigentes como coches dedicados a circuito ou remolque pesado, os eixes fixos forxados representan o referente de rendemento. Combinan as vantaxes inherentes aos deseños fixos de múltiples pistóns coa superioridade metalúrxica do forxado. Falando de pistóns, a relación entre forxado e configuracións avanzadas de pistóns abre outra dimensión na optimización do rendemento que merece a pena explorar.

Configuracións de pistóns e opcións de especificación personalizadas

Aquí é onde os eixes de freo forxados personalizados se distinguen verdadeiramente das alternativas listas para usar: flexibilidade na configuración dos pistóns. Probabelmente xa viches referencias a un eixe Brembo de 4 pistóns ou eixes Brembo de 6 pistóns nos catálogos de rendemento, pero chegaches a considerar por que o forxado permite especificamente que estes deseños avanzados de múltiples pistóns alcancen o seu máximo rendemento?

A resposta atópase na rigidez estrutural. Cando múltiples pistóns empujan contra as pastillas de freo simultaneamente, xeran forzas de aprixe inmensas que tentan separar o corpo do calibrador. Os corpos de calibradores inferiores flexan baixo esta carga, reducindo a eficiencia do frenado e creando contacto irregular das pastillas. Os corpos forxados resisten esta deformación, permitindo aos enxeñeiros aumentar o número de pistóns e os tamaños dos cilindros a niveis que comprometerían deseños menos robustos.

Como o forxado posibilita deseños avanzados de múltiples pistóns

Imaxina espremer unha caixa de cartón fronte a un bloque de aluminio. Cal deles manteñén a súa forma baixo presión? O mesmo principio aplícase aos calibradores de freo de alto rendemento. Cando estás usando 6 ou 8 pistóns que xeran forzas de aprixe conxuntas medidas en miles de libras, o corpo do calibrador debe permanecer absolutamente ríxido.

Os corpos forxados dos estranguladores proporcionan esta rigidez a través da súa estrutura de grano aliñado e a eliminación da porosidade. O fluxo continuo do grano crea un marco estrutural unificado que distribúe uniformemente as tensións por todo o estrangulador. Isto significa:

- Sen flexión baixo carga: Os corpos forxados manteñen a estabilidade dimensional incluso durante a aplicación da forza máxima de freado, asegurando que todos os pistóns apliquen presión igual ás zapatas.

- Contacto constante das zapatas: Sen deformación do corpo, as zapatas de freo manteñense planas contra a superficie do rotor, maximizando o agarre do material de fricción e a distribución do calor.

- Sensación de pedal previsible: Os corpos ríxidos dos estranguladores eliminan a sensación esponxosa que ocorre cando os materiais inferiores se flexionan, ofrecendo a resposta directa que os condutores de alto rendemento requiren.

- Vida útil prolongada dos compoñentes: A redución da flexión supón menos ciclos de fatiga no corpo do estrangulador, prolongando a súa vida útil incluso baixo uso intensivo en pista.

Pinzas de alto rendemento, como os deseños premium monobloque, amosan o que é posíbel cando a enxeñaría de alta gama se une coa ciencia avanzada dos materiais. Estes deseños aproveitan a xeometría estrutural optimizada para admitir configuracións de pistóns agresivas mentres manteñen unha construción lixeira.

Axustar a Configuración dos Pistóns ás túas Necesidades de Condución

Entón, como elixir o número axeitado de pistóns para a túa aplicación? Máis non sempre é mellor: trátase de axustar a configuración ás túas necesidades específicas. Aquí tes un desglose das configuracións comúns de pistóns e as súas aplicacións ideais:

- deseños de 2 Pistóns: Adequados para vehículos lixeiros, aplicacións no eixe traseiro e construcións orientadas á estrada onde a simplicidade e a rentabilidade son importantes. Forza de apriñamento axeitada para o uso diario con esporádicas conducións máis deportivas.

- deseños de 4 Pistóns: O punto óptimo para coches deportivos de estrada e uso lixeiro en pista. Ofrece unha excelente cobertura das balatas e forza de agarre mantendo o peso baixo. Unha opción sólida para condución deportiva en estrada.

- deseños de 6 pistóns: Ideal para vehículos dedicados á pista, coches deportivos máis pesados e condutores que habitualmente levan os seus frenos ao límite. Os pistóns adicionais distribúen a forza de agarre de forma máis uniforme sobre superficies de balata máis grandes.

- deseños de 8 pistóns: Reservados para aplicacións profesionais de carreiras, vehículos pesados que requiren máxima potencia de freada e construcións especializadas nas que o rendemento máximo dos frenos xustifica a complexidade e o custo.

Máis aló do número de pistóns, os éstragos forxados personalizados ofrecen opcións de especificación que as alternativas producidas en masa simplemente non poden igualar. É aquí onde o "personalizado" nos éstragos forxados personalizados ofrece vantaxes reais.

Optimización do tamaño do cilindro: O diámetro do pistón afecta directamente á forza de agarre e ao tacto do pedal. Os cilindros máis grandes xeran máis forza pero requiren máis presión no pedal e maior volume de fluído. As especificacións personalizadas permiten axustar os tamaños exactos dos cilindros que equilibran o poder de freada co esforzo do pedal segundo o teu estilo de condución.

Escalonamento de pistóns: Os estranguladores avanzados de múltiples pistóns adoitan usar pistóns de tamaño progresivo - máis pequenos na beira dianteira e máis grandes na traseira. Este escalonamento compense o desgaste por conicidade das zapatas e mantén un contacto uniforme das zapatas durante todo o proceso de freada. Os deseños forxados personalizados permiten especificar ratios de escalonamento optimizados para os teus compostos específicos de zapatas e tamaños de rotor.

Peso do vehículo e distribución de frenado: Un coche de pista de 1.089 kg necesita especificacións de freos moi distintas que un sedán deportivo de 2.041 kg. As especificacións personalizadas teñen en conta a distribución do peso do teu vehículo, permitindo un axuste preciso da distribución dianteira-traseira que mellora tanto o poder de freada como a estabilidade durante freadas bruscas.

A vantaxe do forxado faise aínda máis evidente cando se considera que as configuracións agresivas do pistón requiren unha integridade estrutural correspondente. Cada pistón adicional engade puntos de tensión que suporían un reto para as alternativas de fundición ou billet. Os corpos forxados soportan estas cargas sen compromisos, convertendolos na base preferida para actualizacións graves do sistema de frenos.

Unha vez comprendidas as configuracións dos pistóns e as especificacións personalizadas, o seguinte paso é explorar como estas vantaxes se traducen a diferentes aplicacións de vehículos, desde construcións para rendemento en estrada até máquinas dedicadas á pista e traballadores pesados.

Beneficios específicos segundo a aplicación en diferentes tipos de vehículo

Agora que entendes a ciencia metalúrxica e as configuracións do pistón, aquí está a pregunta que realmente importa: a súa aplicación específica xustifica a inversión en pinzas de freo forxadas personalizadas? A resposta honesta depende completamente do uso que lle dá ao seu vehículo. Vamos analizar as consideracións para cada tipo principal de aplicación para que poida tomar unha decisión informada.

Combatentes de Pista vs Construccións de Rendemento Urbano

Imaxina que estás entrando no paddock para o teu encontro mensual na pista. Os teus freos soportarán dezenas de paradas bruscas desde velocidades de tres díxitos, con tempo mínimo de arrefriamento entre sesións. Agora compara iso co teu conducente animado polos camiños de montaña durante o fin de semana. Ambos os escenarios requiren pinzas de freo melloradas, pero os requisitos son moi distintos.

Consideracións para a Condución Deportiva Urbana:

- Demandas Térmicas: A condución en estrada implica freados bruscos intermitentes con períodos prolongados de arrefriamento. Aínda que os eixes forxados proporcionan unha mellor xestión do calor, os kits de frenos de rendemento estándar con eixes poden ser suficientes para uso agresivo ocasional.

- Sensibilidade ao peso: As construcións de alto rendemento para estrada benefíciase da redución do peso non suspendido, pero as melloras no comportamento son menos evidentes que nun coche específico para pista. O aforro de peso segue sendo valioso, mais non é crítico.

- Habitabilidade diaria: Considere o rendemento en condicións de frío e os niveis de ruído. Os deseños forxados personalizados poden especificarse con tamaños de cilindro que manteñan un tacto de pedal cómodo para a condución diaria e, aínda así, ofrecer potencia cando se esixen máis prestacións.

- Realidade orzamentaria: Se o seu uso de alto rendemento está limitado a rutas por estradas sinuosas nos fins de semana e algunhas probas de autocross ocasionais, os eixes de alto rendemento de fabricantes consolidados poden ofrecer capacidade suficiente sen necesidade de pagar o extra dun produto personalizado.

Consideracións para vehículos dedicados a días de pista:

- Ciclos térmicos continuados: Varias sesións seguidas elevan as temperaturas do freno moi alá das condicións de condución en estrada. Os eixes forxados manteñen a rigidez e un rendemento consistente cando compoñentes inferiores comezan a flexionarse e perder eficacia.

- Compostos agresivos de balatas: As balatas orientadas á pista xeran forzas de aprixe e temperaturas extremas. A integridade estructural dos corpos forxados evita a deformación do eixe, que comprometería o contacto da balata con compostos de alto rendemento.

- Redución do peso sen suspensión: Cada libra importa na pista. O aforro de peso grazas á construción forxada tradúcese directamente en mellores tempos por volta grazas a unha mellor resposta da suspensión e menor masa rotativa.

- Economía de reconstrución: Os usuarios serios da pista reconstroen os eixes regularmente. Os corpos forxados soportan máis ciclos de reconstrución sen degradación por fatiga, mellorando a rentabilidade a longo prazo a pesar do maior investimento inicial.

Para entusiastas que usan vehículos como o Dodge Charger con pinzas Brembo de fábrica, facer unha actualización a unidades forxadas personalizadas ten sentido cando se superan consistentemente os límites do equipo OEM. Se experimenta perda de frenado despois de dúas ou tres voltas rápidas, iso é un sinal de que a construción forxada podería transformar a súa experiencia en pista.

Aplicacións de Alta Resistencia Onde Resplandece a Forxa

Cando pensa nas vantaxes das pinzas de freo personalizadas forxadas, probablemente o primeiro que lle ven á mente sexa o uso en deportes motor. Pero algunhas das aplicacións máis relevantes atópanse no segmento de alta resistencia, onde as melloras no sistema de freado poden marcar a diferenza entre un descenso controlado e unha situación de fuga terrorífica.

Consideracións para Remolque e Transporte:

- Freado Baixo Carga Prolongada: Descender por pendentes montañosas cun remolque pesado xera acumulación prolongada de calor nas freas que sobrecarga os sistemas convencionais. A superior disipación térmica das pinzas forxadas mantén o poder de freado cando máis o necesita.

- Requisitos aumentados de apriete: Os vehículos máis pesados requiren maiores forzas de apriete. A rigidez estrutural dos corpos forxados garante unha aplicación consistente da forza incluso con configuracións de pistóns agresivas necesarias para cargas pesadas.

- Resistencia á fatiga baixo tensións repetitivas: As aplicacións comerciais e de alta duración implican miles de ciclos de frenado baixo carga. Os componentes forxados resisten as fisuras por fatiga que poden desenvolverse en alternativas fundidas ao longo dunha vida útil prolongada.

- Margen de seguridade: Cando se remola a capacidade máxima ou preto dela, contar con freados que manteñan a súa capacidade total durante todo o percorrido non é só cuestión de rendemento, senón de chegar de forma segura.

Aplicacións profesionais de carreiras:

- Fiabilidade non negociable: A nivel profesional, o fallo dos freados non é só un incómodo, senón que pode ser catastrófico. Os émbolos forxados eliminan a porosidade e posúen unha estrutura de grán aliñada que proporciona o margen de fiabilidade que o carreirismo require.

- Control preciso das especificacións: Os equipos profesionais requiren un axuste exacto do equilibrio de frenos para diferentes circuítos e condicións. Os estranguladores forxados personalizados permiten especificar tamaños de cilindro precisos e o escalonamento de pistóns que as opcións comerciais non poden igualar.

- Máximo Rendemento Posible: Cando décimas de segundo determinan o resultado dunha carreira, a rigidez e as vantaxes en peso da construción forxada proporcionan vantaxes competitivas medibles.

- Integración de Discos de Freno de Alto Rendemento: As aplicacións de carreiras adoitan combinar estranguladores premium con rotores de carbono-cerámica ou ferro especializado. A precisión no montaxe do estrangulador forxado garante unha mellor interacción co rotore, protexindo este investimento tan valioso en discos de freno.

Os paquetes de frenos Ford Performance para as variantes de pista do Mustang amosan como os fabricantes recoñecen a relación entre rendemento serio e a construción forxada. Cando os enxeñeiros de fábrica especifican estranguladores forxados nas súas ofertas de máximo rendemento, validan as vantaxes reais desta tecnoloxía.

Tomar a Decisión de Investimento Correcta

Aquí está o marco de decisión que axuda a determinar cando os estraños forxados personalizados xustifican o investimento:

| Factor | Os estraños de rendemento estándar poden ser suficientes | Recomendanse estraños forxados personalizados |

|---|---|---|

| Frecuencia de pista | 1-3 días de pista por ano | Días de pista mensuais ou participación en series de carreiras |

| Peso do Vehicle | Baixo 3.500 lbs con potencia moderada | Máis de 3.500 lbs ou relación potencia-peso elevada |

| Intensidade de condución | Condución ocasional con intensidade, autocross | Condución con límite constante, carreiras roda con roda |

| Problemas actuais de freo | Desexando unha mellor sensación ou aspecto | Experimentando desvanecemento, rendemento inconsistente ou flexión da pinza |

| Rebo ou transporte de cargas | Cargas lixeiras ocasionais en terrenos planos | Rebo pesado regular, condución en montaña con cargas |

| Obxetivos de rendemento | Mellora do rendemento en estrada | Tempos por volta competitivos, máxima marxe de seguridade |

Sexa honesto consigo mesmo sobre o seu uso real. Un conxunto personalizado de pinzas forxadas que ofrece unha mellora do 15 % na resistencia ao desvanecemento proporciona beneficios mínimos no mundo real se nunca presiona os freos con suficiente forza como para experimentar ese desvanecemento. Polo contrario, se está a deixar rendemento sobre a mesa porque os seus freos non dan abasto co seu estilo de condución, o investimento en construción forxada amortízase cada vez que entra na pista.

Comprender onde se sitúa a súa aplicación neste espectro é unha preparación esencial para o seguinte paso: transitar o proceso de pedidos personalizados e saber que preguntas facer ao especificar o seu conxunto ideal de pinzas de freado.

O proceso de pedidos personalizados e o que deben saber os compradores

Decidiches que as pinzas de freo forxadas personalizadas se axustan aos teus obxectivos de rendemento. Agora chega o paso seguinte fundamental: transitar polo proceso de encomenda personalizada sen aburrirte nin cometer erros dispendiosos nas especificacións. Canto van custar as pinzas de freo para a túa aplicación específica? Que información necesitas antes de contactar cos fabricantes? Demosbrémolles este proceso para que poidas acadar aos fornecedores con confianza.

Ao contrario que ao mercar pezas estándar do mercado secundario, onde simplemente coincides un número de peza co teu vehículo, as pinzas forxadas personalizadas requiren un enfoque consultivo. Esencialmente, estás colaborando con enxeñeiros para crear un compoñente adaptado exactamente ás túas necesidades. A calidade dese compañerismo —e do produto final— depende en gran medida da túa preparación.

Preguntas fundamentais para o teu fabricante de pinzas personalizadas

Entrar nunha conversa con un fabricante sen estar preparado é coma visitar un sastre sen saber as túas medidas. Antes de comprometerse con calquere fornecedor, necesitas respostas a estas preguntas esenciais:

- Opcións de Grao de Material: Que aleacións de aluminio ou graos de acero ofrece o fabricante? Opcións habituais inclúen aluminio 6061-T6 e 7075-T6, cada un con diferentes características de resistencia respecto ao peso. Os materiais de grao superior adoitan ter prezos máis altos pero ofrecen vantaxes de rendemento medibles.

- Procesos de Tratamento Térmico: Como procesa o fabricante os calibradores despois do forxado? De acordo con GDST Brake Calipers , despois da fundición ou forxado, os corpos dos calibradores de freo sométense a tratamentos térmicos para mellorar a súa resistencia e durabilidade, asegurando que poden soportar altas temperaturas e tensións mecánicas durante o freo. Pregunta especificamente sobre o templado T6 para aluminio ou o endurecemento superficial para componentes de acero.

- Certificacións de Calidade: O fabricante posúe a certificación IATF 16949? Este estándar específico do sector automoción en materia de xestión da calidade demostra un control rigoroso dos procesos e trazabilidade. Fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal mantén esta certificación, o que indica o seu compromiso coa calidade constante ao longo das series de produción.

- Protocolos de probas: Que validacións realiza cada pinza antes do envío? Os fabricantes reputados realizan probas de presión para detectar fugas, inspeccións dimensionais e verificación do movemento do pistón. Algúns tamén realizan probas con nebrada salgada para comprobar a resistencia á corrosión e probas a alta temperatura para avaliar a tolerancia ao calor.

- Prazos de entrega e prototipado: Canto tempo pasa desde o pedido ata a entrega? Poden fornecer prototipos rápidos para verificar o axuste? Algúns fabricantes ofrecen capacidades de prototipado en tan só 10 días, o que pode acelerar considerablemente o desenvolvemento personalizado.

- Cantidades mínimas de pedido: Cal é o MOQ para especificacións personalizadas? De acordo cos estándares do sector, os MOQ para pinzas de freio personalizadas adoitan oscilar entre 50 e 100 unidades por modelo, aínda que algúns fabricantes admiten pedidos iniciais máis pequenos para clientes novos.

- Cobertura da garantía: Que defectos están cubertos e durante canto tempo? Os fabricantes de calidade adoitan ofrecer garantías de 12 meses ou 30.000 quilómetros nas súas pinzas de freio.

Comprender os prazos de entrega e as realidades de produción

Ao orzar pinzas forxadas personalizadas, o momento é tan importante como o custo. Os prazos de entrega estándar son de aproximadamente 40-45 días despois da confirmación do pedido para producións en serie. Sen embargo, a liña de tempo completa dende a consulta inicial ata a instalación das pinzas involucra varias fases:

Fase 1 - Desenvolvemento de especificacións (1-3 semanas): Traballará con enxeñeiros para finalizar tamaños de cilindro, configuracións de pistón, xeometría de montaxe e seleccións de material. Esta fase colaborativa determina todo sobre o seu produto final.

Fase 2 - Prototipado (opcional pero recomendado): Para aplicacións complexas, fabricar un prototipo para verificar o axuste evita erros costosos na produción. A prototipaxe rápida de fabricantes especializados pode entregar unidades de proba en tan só 10 días.

Fase 3 - Produción (normalmente 40-45 días): Unha vez fixadas as especificacións, comeza a produción. Isto inclúe forxado, tratamento térmico, mecanizado CNC, tratamento superficial, montaxe e probas de control de calidade.

Fase 4 - Envío e entrega (1-2 semanas internacional): Os fabricantes situados preto de grandes centros de envío, como os próximos ao porto de Ningbo, poden acelerar a logística de entrega global.

Preparación do paquete de especificacións

Antes de contactar cos fabricantes, recolle esta información para agilizar o proceso de consulta:

- Especificacións do vehículo: Ano, marca, modelo, peso, potencia e calquera modificación na suspensión ou no chasis que poida afectar á xeometría do freo.

- Perfil de uso previsto: Sexa específico sobre a súa combinación de condución: porcentaxe de condución en estrada fronte ao tempo en pista, lonxitudes típicas de pista, duración das sesións e se participa en competicións cronometradas.

- Limitacións de montaxe: Diámetro e compensación da roda, tamaños actuais dos rotores e calquera limitación de folgo derivada dos compoñentes da suspensión ou deseños das rodas.

- Problemas do sistema actual: Que problemas está resolvendo? Perda de freada, tacto de pedal inconsistente, flexión da pinza ou simplemente mellorar para aumentar a capacidade?

- Preferencias estéticas: Requisitos de cor, tipo de acabado preferido e se desexa marca personalizada ou elementos visuais específicos.

Consideracións sobre custo e proposta de valor

Imos abordar o elefante na sala: canto custan as pinzas para coches cando se segue a ruta forxada personalizada? A resposta sincera é que as pinzas de freo forxadas personalizadas representan unha inversión considerable en comparación con alternativas listas para usar. Ao comparar os prezos das pinzas Brembo cos requisitos personalizados, espere que as opcións forxadas personalizadas teñan premios que van do 30 % ata máis do 100 % segundo a complexidade.

Non obstante, os cálculos do custo das pinzas para coches deberían considerar máis ca só o prezo inicial de compra:

- Longevidade: As pinzas forxadas soportan máis ciclos de reconstrución que as alternativas fundidas, reducindo os custos a longo prazo de substitución para usuarios serios de pistas.

- Otimización de rendemento: As especificacións personalizadas eliminan o compromiso inherente ás medidas estándar, mellorando potencialmente os tempos por volta ou reducindo perceptiblemente as distancias de freada.

- Valor de revenda: Sistemas de freo personalizados ben documentados de fabricantes certificados poden mellorar o valor de revenda do vehículo, particularmente para construcións enfocadas á pista.

- Margen de seguridade: A tranquilidade que supón saber que os teus frenos foron deseñados especificamente para a túa aplicación ten un valor real, especialmente en condicións exigentes.

Moitos entusiastas pregúntanse sobre pintar estranguladores de freo preto de min fronte a opcións de acabado de fábrica. Aínda que os servizos de pintura de estranguladores de freo de mercado secundario están amplamente dispoñibles, os fabricantes personalizados adoitan ofrecer recubrimento en pobo, anodizado ou pintura de alta temperatura como parte do proceso de produción. O custo de pintar estranguladores de freo por separado pode oscilar entre 50 e 200 dólares por estrangulador, polo que o acabado de fábrica durante a produción é a miúdo máis rentable para pedidos personalizados.

A clave para maximizar o teu investimento en estranguladores forxados personalizados é prepararse a fondo antes da primeira conversa co fabricante. Coñece as túas especificacións, entende as túas prioridades e colabora con fabricantes certificados que poidan axudarte cos criterios de enxeñaría.

Co teu paquete de especificacións preparado e as preguntas ao fabricante listas, estás en posición de tomar decisións informadas sobre o teu proxecto personalizado de pinzas de freo. A última consideración antes de comprometerse involucra opcións de personalización estética que complementan as vantaxes de rendemento nas que investiches.

Personalización Estética e Acabado Profesional

Investiches en pinzas de freo forxadas personalizadas deseñadas para as túas especificacións exactas. Agora chega unha pregunta que combina forma e función: como acabar estes compoñentes premium? A elección adecuada do acabado protexe a túa inversión mentres emite unha declaración visual cada vez que alguén mira a través das túas rodas. Pero aquí está o que moitos entusiastas pasan por alto: as decisións de acabado para pinzas forxadas implican máis que escoller o teu cor favorita.

Ao contrario que as alternativas producidas en masa, as pinzas de freo forxadas personalizadas requiren un acabado profesional que iguale a súa construción premium. Segundo Carzwerk , a pintura do estrangueiro de freos actúa como unha barrera protectora contra o suxe, a suxería e o calor xerado polo freo intenso. Para compoñentes forxados deseñados para soportar temperaturas de pista e ciclos térmicos repetidos, o método de acabado que elixes inflúe directamente na durabilidade e no rendemento.

Opcións profesionais de acabado para estrangueiros forxados

Tres métodos principais de acabado dominan o mercado personalizado de estrangueiros de freo, cada un con vantaxes distintas segundo a túa aplicación. Comprender estas diferenzas axúdache a tomar unha decisión informada en vez de limitarte á opción máis coñecida.

| Método de acabado | Durabilidade | Resistencia á calor | Opcións de cor | Consideracións de custo |

|---|---|---|---|---|

| Anodizado | Excelente - crea unha capa de óxido integral que non se racha nin se descasca | Excepcional - resiste a 1.200 °F ou máis sen degradación | Paleta limitada; negros, pratas e algúns cores; depende da aleación | Moderada a alta; require equipo e experiencia especializados |

| Recubrimento en po | Moi boa - máis grosa que a pintura, moi resistente aos rachazos | Boa - a maioría das formulacións soportan entre 400 e 500 °F; hai versións de alta temperatura dispoñibles | Extensa; posíbel o emparellamento de cores case ilimitado | Moderada; recoméndase a aplicación profesional para obter os mellores resultados |

| Pintura de alta temperatura | Boa - require preparación axeitada e pode precisar retoques co tempo | Moi boa - a pintura de calibre de calidade soporta máis de 900°F | Gran selección; variedade de cores máis accesible | Menor custo inicial; é posíbel facelo un mesmo, pero o resultado profesional é mellor |

Anodizado destaca porque non engade un recubrimento - transforma a superficie de aluminio en si. Segundo Products Finishing , as superficies anodizadas aumentan a proteción contra a corrosión, a resistencia ao desgaste e melloran a aparencia. A capa de óxido forma parte do metal en vez de atoparse na súa superficie, o que explica por que os acabados anodizados non se esfarelan nin caen incluso baixo uso intensivo en pista. Para pinzas forjadas de aluminio, este proceso crea unha durabilidade excepcional cunha resistencia ao calor que supera calquera recubrimento aplicado.

Recubrimento en po ofrece o mellor equilibrio entre durabilidade e flexibilidade de cor. O proceso de aplicación electrostática crea un recubrimento máis grosso e uniforme que a pintura tradicional. Carzwerk indica que o recubrimento en pó é unha opción profesional máis duradeira que a pintura tradicional, polo que é ideal para entusiastas que desexan un axuste específico de cor sen sacrificar a protección.

Pintura de alta temperatura proporciona o punto de entrada máis accesible. Fórmulas de calidade soportan temperaturas ata 900 °F ou superiores, suficiente para a maioría das aplicacións en estrada e pistas lixeiras. Canto custa pintar pinzas usando este método? As aplicacións bricolaxe con pulverizador teñen un custo de 20-50 $ en materiais, mentres que as aplicacións profesionais con pincel e preparación adecuada teñen un custo típico de 50-100 $ por pinza.

Personalización de cor que resiste as temperaturas da pista

Ao seleccionar cores para estrangulas de freio pintadas personalizadas, as consideracións prácticas van máis aló da preferencia persoal. A túa elección de cor afecta tanto á visibilidade como ao comportamento térmico, factores que importan cando levas estes componentes ao seu límite.

Orientación na selección de cor:

- Vermello: A afirmación clásica de rendemento. Alta visibilidade trás as rodas, universalmente recoñecida como indicador de alto rendemento. Funciona ben con case calquera cor de vehículo.

- Negro: Elegancia discreta que complementa construcións de luxo e aspecto furtivo. Mostra o polo do freio máis facilmente, pero combina perfectamente con rodas escuras.

- Estrangulas de freio prateadas: Acabado inspirado no OEM que manteña a aparencia de fábrica, aínda destacando componentes mellorados. Excelente para construcións que priorizan sofisticación fronte a chamativas.

- Amarelo: Opción de alta visibilidade popular en construcións orientadas á pista. Crea un forte contraste visual trás a maioría dos deseños de rodas.

- Cores personalizadas/de marca: Achega o código de cor da túa vehículo ou a decoración de carreira. Requírese unha coincidencia profesional de cores, pero crea unha identidade visual coherente.

Canto custa pintar profesionalmente os estranguladores de freo? Agarda pagar entre 250 e 500 dólares por un acabado profesional completo en catro estranguladores, incluída a preparación axeitada, imprimación de alta temperatura, varias capas de cor e protección con capa transparente. Este investimento ten sentido para estranguladores forxados dada a súa alta calidade e vida útil prolongada.

Cobertas de estrangulador vs Pintura: Unha avaliación honesta

Probablemente xa viches cobertas de estrangulador comercializadas como alternativa á pintura personalizada dos estranguladores. Imos abordar esta comparación con honestidade.

As cobertas de estrangulador son carcacas decorativas que se colocan sobre os estranguladores existentes, creando a aparencia de compoñentes de freo máis grandes e impresionantes. Custan considerablemente menos que un acabado profesional e non requiren desmontaxe. Con todo, presentan inconvenientes importantes para quen use estranguladores forxados:

- Atrancamento de calor: As cubertas crean unha capa illante que reduce a disipación de calor, minando directamente unha das principais vantaxes da construción forxada.

- Preocupacións sobre autenticidade: Os entusiastas experimentados recoñecen inmediatamente as cubertas como engadidos cosméticos e non como compoñentes reais de rendemento.

- Problemas de axuste: As cubertas poden interferir coas xeometrías personalizadas dos émbolos ou con dimensións maiores ca as estándar, comúns nas aplicacións forxadas.

- Dúvidas sobre durabilidade: As cubertas de plástico ou metal fino poden tremer, cambiar de cor ou degradarse baixo os ciclos térmicos que os émbolos forxados soportan sen problemas.

Para calquera que investiu en émbolos de freo forxados personalizados, as cubertas representan unha falsa economía. Xa adquiriu compoñentes dignos de ser amosados; rematalos adecuadamente protexe ese investimento mentres se mostra a peza orixinal.

Maximizar o seu investimento en acabados

Dada a natureza premium dos estranguladores forjados, o acabado profesional durante o proceso de fabricación adoita ofrece un mellor valor que a aplicación posterior. Ao especificar os seus estranguladores personalizados, pregunte aos fabricantes sobre opcións de acabado integradas. O revestimento en póla ou anodizado aplicado en fábrica garante unha preparación adecuada da superficie e elimina o risco de danos durante o transporte ou instalación antes do acabado.

Se está a realizar o acabado dos estranguladores despois da compra, a preparación axeitada determina o éxito. Retire todos os restos de líquido de frenos, desengrase completamente e asegúrese dunha desmontaxe total antes de calquera aplicación de revestimento. Omitir estes pasos leva a fallos de adhesión que malgastan o seu investimento en acabados.

Xa escolle anodizado para unha durabilidade máxima, xa escolle revestimento en pó para flexibilidade de cor ou pintura de alta temperatura para accesibilidade, o acabado que seleccione debe complementar a excelencia enxeñeira dos seus estranguladores forxados. Cun rendemento e aparencia optimizados, está listo para tomar a decisión final sobre o seu proxecto personalizado de estranguladores de freio.

Dando o seguinte paso cara aos estranguladores de freio forxados personalizados

Recorreu dende a ciencia metalúrxica pasando polas configuracións de pistón, consideracións específicas da aplicación e opcións de acabado. Agora é o momento de sintetizar todo isto en orientacións prácticas que o axuden a avanzar con confianza. Qué estranguladores de freio merecen o seu investimento, e como pode asegurarse de que está colaborando co fabricante axeitado?

Os estranguladores de freio forxados personalizados ofrecen vantaxes medibles grazas á estrutura de grano aliñada, eliminación de porosidade e densidade superior, pero estes beneficios só importan cando se adaptan a aplicacións que os requiren.

Tomar a Decisión de Investimento Correcta

Vexamos resumir os achados clave desta análise nun marco de decisión claro. Os calibradores personalizados representan unha inversión considerable, e comprender quen se benefita máis asegura que o investimento sexa sabio.

Os calibradores de freo forxados personalizados son ideais para:

- Entusiastas dedicados de circuito que participan en eventos mensuais ou series de competición nas que experimentan fatiga de freo co equipo estándar

- Aplicacións pesadas que inclúen remolque frecuente, transporte de cargas ou conducción en montaña, onde cargas de freo sostiñas requiren unha xestión térmica superior

- Construccións de alto rendemento nas que o peso do vehículo supera as 3.500 lbs ou as relacións potencia-peso acentúan as demandas de freo máis aló da capacidade estándar

- Aplicacións profesionais de competición que requiren un axuste preciso do balance de freo e unha fiabilidade imprescindible

- Entusiastas que buscan especificacións concretas que as opcións comerciais non poden proporcionar - tamaños personalizados de cilindro, etapas de pistón ou xeometría de montaxe

Cando priorice a súa selección, centrase en:

- Certificacións do fabricante: A certificación IATF 16949 indica un control de calidade rigoroso e consistencia nos procesos

- Graos de material e tratamento térmico: Verifique as ligazóns de aluminio ou os graos de acero específicos ofrecidos e as súas especificacións de temple correspondentes

- Soporte de enxeñería: Colabore con fabricantes que ofrezan capacidades de enxeñaría internas e que poidan orientar nas decisións de especificacións

- Capacidades de prototipado: O prototipado rápido acelera o desenvolvemento e detecta problemas de axuste antes do compromiso de produción

- Flexibilidade de produción: Os fabricantes capaces de producir pequenas series de prototipos e produción en gran volume ofrecen valor para unha asociación a longo prazo

A vantaxe do forxado compúndese en cada métrica de rendemento: aforro de peso, rigidez estrutural, disipación do calor e resistencia á fatiga. Cando a súa aplicación require o mellor, a construción forxada entregá-lo.

O seu camiño cara ao mellor rendemento de freadado

Preparado para avanzar? O éxito no seu proxecto personalizado de pinzas forxadas depende de asociarse con fabricantes cualificados que comprendan tanto a metalurxia como as demandas da aplicación. Busque fornecedores que demostran:

- Expertise en forxado a quente con precisión: O proceso de forxado determina a alineación do grao e a optimización da densidade

- Experiencia específica no sector automotriz: Os componentes de freno requiren comprender os ciclos térmicos, os requisitos de fatiga e a súa criticidade en seguridade

- Capacidade de servizo completo: Desde a consultoría inicial ata o mecanizado CNC, tratamento térmico, acabados e verificación da calidade

- Logística eficiente: Localizacións estratéxicas de fabricación preto dos principais portos optimizan os prazos de entrega global

Fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal exemplifican estas capacidades, combinando a certificación IATF 16949 coa enxeñaría propia para compoñentes automotrices robustos. A súa localización estratéxica preto do Porto de Ningbo permite unha entrega global eficiente, mentres que as capacidades de prototipado rápido —tan breves como 10 días— aceleran o seu prazo de desenvolvemento personalizado. Xa necesite prototipos iniciais para verificación de axuste ou produción en gran volume para compromisos en series de carreiras, traballar con fabricantes que ofrezan este espectro completo garante o éxito do seu proxecto.

Alén dos corpos dos estranguladores, considere como a pintura personalizada de estranguladores de freo ou o acabado profesional se integran na identidade visual da súa construción. Moitos fabricantes cualificados de forxados ofrecen opcións de acabado integradas que protexen a súa inversión e, ao mesmo tempo, proporcionan a declaración estética que merecen os seus estranguladores personalizados.

Os teus calipers de freio, rotores e sistema de freado completo representan a interface crítica entre a entrada do condutor e a resposta do vehículo. Investir na construción personalizada forxada garante que esa interface funcione sen fallos cando máis importa.

O camiño desde comprender as vantaxes dos calipers de freio forxados personalizados ata instalalos no teu vehículo require pasos deliberados: definir as túas especificacións, preparar a información do teu vehículo, traballar con fabricantes cualificados e comprometerse coa parcería de enxeñaría que proporciona resultados óptimos. Co coñecemento que adquiriches, estás preparado para percorrer este proceso con confianza e acadar o rendemento de freado que a túa aplicación require.

Preguntas frecuentes sobre calipers de freio forxados personalizados

1. Vale a pena actualizar os calipers?

Os eixes de freo forxados personalizados valen a pena como investimento para aplicacións específicas. Os entusiastas de circuito que participan en eventos mensuais, as situacións de remolque pesado e os vehículos que superan as 3.500 libras benefícianse máis da construción forxada. A estrutura de grano aliñada elimina a porosidade, proporcionando unha mellor disipación do calor e resistencia á fatiga que evita o desvanecemento do freo durante usos intensos. Non obstante, para condución deportiva ocasional na estrada, os eixes de freo estándar poden ser suficientes. Avalíe a frecuencia anual no circuito, o peso do vehículo e a intensidade de condución antes de comprometerse. Os fabricantes certificados IATF 16949 garanticen a calidade, facendo que o investimento premium vala a pena nas aplicacións de alto rendemento.

2. Son os eixes de freo OEM mellor que os aftermarket?

As pinzas OEM ofrecen un axuste garantido e calidade, pero carecen de personalización para necesidades específicas de rendemento. As pinzas forxadas personalizadas superan as opcións OEM cando a túa aplicación require especificacións optimizadas. Ao contrario que os compoñentes OEM producidos en masa, as pinzas forxadas personalizadas permiten tamaños de cilindro, configuracións de pistóns e graos de material adaptados ao peso do teu vehículo e ao seu uso previsto. Para condución diaria segundo as especificacións de fábrica, OEM é suficiente. Para uso en pista, remolque pesado ou construcións de alto rendemento, as pinzas forxadas aftermarket de fabricantes certificados ofrecen vantaxes medibles en rigidez, aforro de peso e xestión térmica que as alternativas OEM non poden igualar.

3. Por que son mellores as pinzas Brembo?

As pinzas Brembo gañan a súa reputación grazas a procesos de forxado probados no motorismo que ofrecen maior rigidez, control térmico e sensación no pedal. A súa construción forxada aliña a estrutura de grán para lograr excepcional relación resistencia-peso, eliminando ao mesmo tempo a porosidade que causa fallos relacionados co calor. Con todo, as pinzas forxadas personalizadas de fabricantes cualificados poden igualar ou superar estes beneficios cando as especificacións se adaptan á súa aplicación exacta. A vantaxe clave de calquera pinza forxada, incluída a Brembo, radica no proceso de fabricación en si mesmo, e non só na marca. Busque certificación IATF 16949 e capacidades de enxeñaría propia ao avaliar alternativas.

4. Cales son as vantaxes das pinzas monobloque?

As pinzas forxadas monobloque están mecanizadas a partir dunha única peza de metal forxado, eliminando xuntas ou costuras que poden flexionarse baixo forzas de apriete extremas. Esta construción dunha soa peza proporciona unha maior rigidez, o que se traduce nun tacto de pedal máis respostivo e un contacto constante entre as plaquetas e o rotor durante o frenado agresivo. Combinado coa estrutura de grano aliñada do forxado, os deseños monobloque maximizan as vantaxes metalúrxicas do proceso de forxado. Destacan nas aplicacións en pista onde as configuracións multipistón xeran forzas inmensas. O inconveniente é unha maior complexidade e custo de fabricación, polo que son ideais para vehículos de alto rendemento dedicados e non para montaxes só para estrada.

5. Canto tempo leva fabricar pinzas de freo forxadas personalizadas?

A produción personalizada de pinzas de freo forxadas adoita levar entre 40 e 45 días despois da confirmación do pedido, pero o cronograma completo inclúe fases adicionais. O desenvolvemento das especificacións con enxeñeiros require de 1 a 3 semanas para finalizar tamaños de cilindro, configuracións de pistóns e graos de material. A prototipaxe rápida opcional para a verificación de axuste pode completarse en tan só 10 días. O envío internacional engade de 1 a 2 semanas dependendo da localización. Os fabricantes situados estratexicamente preto de portos importantes como Ningbo aceleran a entrega global. Contemple un total de 8 a 12 semanas desde a consulta inicial ata a instalación, permitindo tempo de reserva para calquera axuste de especificacións durante a fase de consultoría de enxeñaría.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —