Pezas personalizadas de aluminio forxado para coches: resistencia e precisión

RESUMO

As pezas personalizadas para coches de aluminio forxado son compoñentes de alta resistencia e lixeiros producidos por fabricantes especializados para aplicacións automotrices exigentes. O proceso de forxado crea pezas cunha estrutura de grano superior, o que as fai significativamente máis resistentes e duradeiras ca as alternativas fundidas ou mecanizadas. Isto resulta nun mellor rendemento do vehículo, maior eficiencia de combustible e fiabilidade excepcional para compoñentes críticos como rodas, elementos de suspensión e compoñentes do motor.

A Superioridade do Aluminio Forxado para Compoñentes Automotrices

Cando o rendemento, a seguridade e a eficiencia son primordiais, a elección do material e do proceso de fabricación é fundamental. O aluminio forxado destaca como unha opción principal para compoñentes automotrices, ofrecendo un conxunto distinto de vantaxes fronte a materiais tradicionais como o acero ou procesos como a fundición. O proceso de forxado, que consiste en moldear aliñas de aluminio baixo presión inmensa, refine a estrutura interna de grans do metal, aliñándoa coa forma final da peza. Este mellora metalúrxico é a orixe das súas cualidades superiores.

Un dos beneficios máis importantes é unha excepcional relación resistencia-peso. As pezas de aluminio forxado poden ser tan resistentes como certos compoñentes de acero mentres son considerablemente máis lixeiras. Esta redución de peso é crucial nos vehículos modernos para mellorar o consumo de combustible, reducir as emisións e mellorar a dinámica de manexo ao diminuír a masa sen soportar. Ademais, o proceso de forxado elimina defectos comúns atopados na fundición, como porosidade, contracción e buratos, resultando nun material máis denso e uniforme con extraordinaria durabilidade e resistencia á fatiga. Isto fai que as pezas forxadas sexan ideais para aplicacións de alta tensión como brazos de suspensión, pinzas de freo e rodas, onde o fallo non é unha opción.

A precisión acadada mediante forxado en moldes (un método común para pezas personalizadas) tamén significa que os compoñentes poden fabricarse con formas case definitivas. Isto minimiza a necesidade de mecanizado secundario extenso, aforrando tempo e custo no ciclo de produción. Os compoñentes resultantes presentan tolerancias estreitas e excelentes acabados superficiais, o que contribúe tanto ao rendemento como á estética. A continuación móstrase unha comparación que salienta as diferenzas clave entre o aluminio forxado e o fundido.

| Característica | Aluminio forjado | Aluminio fundido |

|---|---|---|

| Forza e Durabilidade | Superior debido a unha estrutura de grano continua e refinada. Alta resistencia á fatiga e ao impacto. | Resistencia inferior debido á orientación aleatoria do grano e á posibilidade de defectos internos como a porosidade. |

| Peso | A maior resistencia permite deseños de pezas máis lixeiras para o mesmo nivel de rendemento. | A miúdo require máis material (e, polo tanto, máis peso) para acadar unha resistencia comparable. |

| Integridade estrutural | Non poroso e libre de baleiros ocultos, asegurando a máxima confiabilidade. | Pode sufrir porosidade, retracción e outros defectos de fundición que crean puntos débiles. |

| Rendemento | Ideal para aplicacións de alta tensión e críticas para a seguridade nas que o fallo non é unha opción. | Adecuado para compoñentes menos críticos con cargas de tensión máis baixas. |

| Custo | Maior custo inicial de ferramentas, pero pode ser rentable para producións de alto volume grazas ao menor desperdicio de material e mecanizado. | Custo de ferramentas máis baixo, o que o fai viable para formas complexas en cantidades pequenas. |

Comprender o proceso personalizado de forxado de aluminio

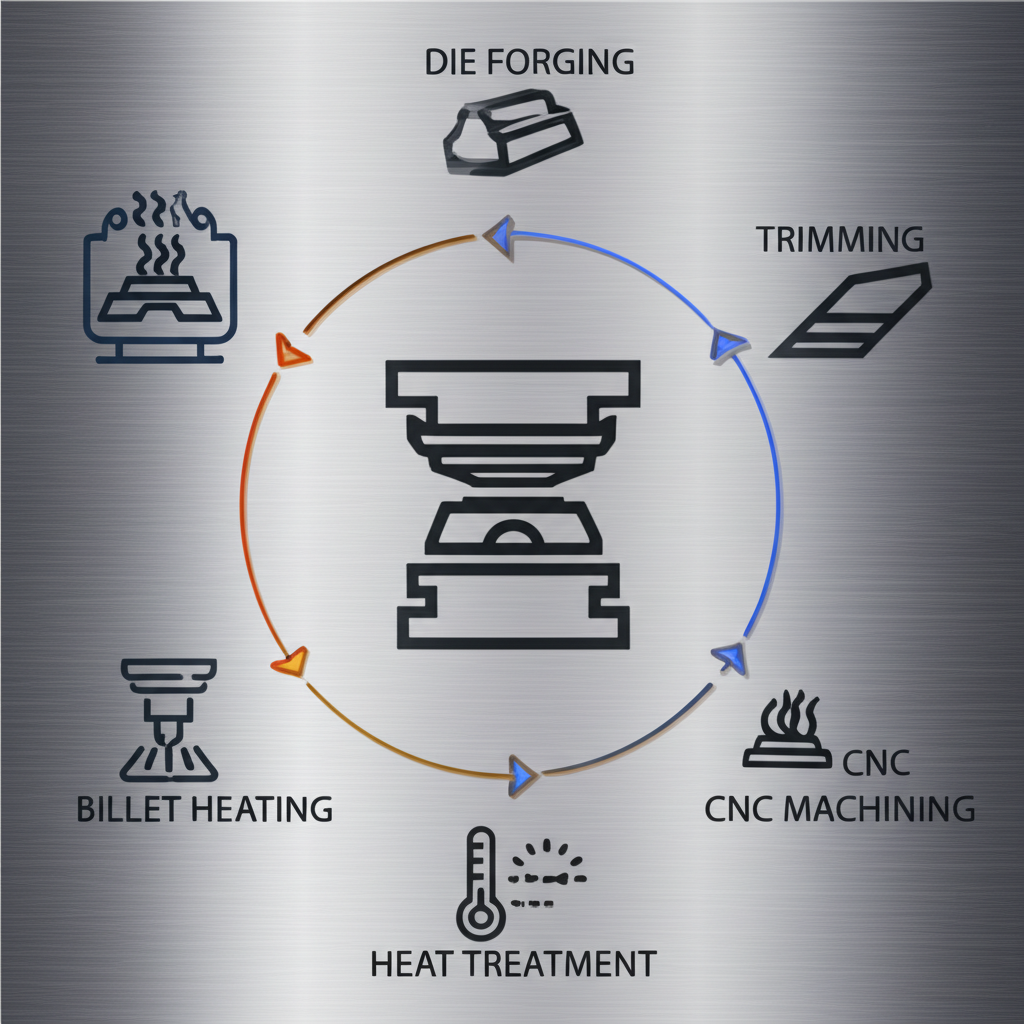

Crear unha peza personalizada de aluminio forxado é un proceso de enxeñaría sofisticado que transforma un simple lingote de aluminio nun compoñente de alto rendemento. Aínda que o aluminio é máis maleable que o acero, require un control preciso da temperatura para acadar as propiedades mecánicas desexadas sen introducir defectos. O método máis común para producir pezas automotrices complexas é o forxado por estampa, tamén coñecido como forxado en matrices pechadas. Esta técnica utiliza dúas matrices personalizadas que encerran completamente a peza, forzando o metal quentado a adaptarse á forma exacta da matriz. O percorrido típico desde o concepto ata a peza finalizada inclúe varias etapas clave.

O proceso é minucioso, asegurando que cada peza cumpra especificacións rigorosas de resistencia, peso e precisión dimensional. Cada paso baséase no anterior para crear un compoñente estruturalmente superior aos seus homólogos fundidos ou mecanizados.

- Deseño e Enxeñaría: O proceso comeza cun modelo 3D detallado e debuxos técnicos da peza final. Os enxeñeiros analizan o deseño para determinar a súa aptitude para forxar, asegurando que a xeometría permita un fluxo axeitado do material dentro da matriz. Esta etapa é fundamental para optimizar a resistencia e minimizar o desperdicio de material.

- Creación de matrices e ferramentas: Baseándose no deseño final, máquinas especializadas fabrican matrices en acero para ferramentas de alta resistencia. Estas matrices son unha impresión negativa da peza desexada. A precisión da matriz é esencial para a exactitude dimensional do forxado final.

- Quentamento do lingote: Un bloque sólido dunha aleación de aluminio específica, coñecido como tocho, córtase ao tamaño axeitado e quentase nun forno a unha temperatura precisa. Esta temperatura fai que o aluminio sexa maleable pero controlase coidadosamente para que estea por baixo do seu punto de fusión, mantendo así a súa integridade estrutural.

- A operación de forxadura: O lingote quente colócase na matriz inferior. Unha prensa de forxamento potente ou martelo forza entón a matriz superior cara abaixo sobre o lingote con inmensa presión, espremendo o metal e obrigándoo a encher cada cavidade da impresión da matriz. Esta acción refine a estrutura de grano do aluminio.

- Tratamentos tras o Forxamento: Despois do forxamento, a peza sométese a varios pasos de acabado. Isto inclúe recortar o material en exceso (rebarba), tratamento térmico (como temperado T6) para acadar a dureza e resistencia desexadas, e acabado superficial como chorreado de areia ou mecanizado CNC para alcanzar a precisión dimensional final.

Factores clave na elección dun fabricante personalizado de pezas forxadas

Elixir o socio de fabricación axeitado é tan crucial como o propio proceso de forxado. As capacidades dun fornecedor afectan directamente á calidade, rendemento e confiabilidade dos compoñentes finais. Ao avaliar fabricantes potenciais para as súas pezas personalizadas de aluminio forxado, é esencial ir máis aló do prezo e considerar a súa experiencia técnica, sistemas de calidade e capacidade xeral. Un socio forte actúa como un colaborador, ofrecendo comentarios sobre o deseño e suxerencias de materiais para optimizar o seu compoñente tanto no rendemento como na posibilidade de fabricación.

Para compoñentes automotrices robustos e fiábeis, por exemplo, un fabricante como Shaoyi Metal Technology exemplifica as calidades que se deben buscar. Especialízanse en forxado quente de alta calidade, certificado segundo a norma IATF 16949 para a industria automobilística, un estándar crítico de calidade. Busque empresas que ofreza un servizo integral, desde apoio inicial no deseño e fabricación interna de moldes ata un amplo leque de tratamentos posteriores ao forxado. O coñecemento dos materiais tamén é imprescindible. Un fornecedor de primeira liña debe ter un profundo coñecemento das diferentes ligazóns de aluminio, como as series 2000, 6000 e 7000, e ser quen de recomendar a ligazón ideal segundo os requisitos específicos da súa aplicación en canto a resistencia ao esforzo, temperatura e corrosión.

Finalmente, considere as súas capacidades de control de calidade e loxística. Un fabricante debe ter procesos rigurosos de inspección en cada etapa. Certificacións como a IATF 16949 para o sector automoción ou a AS9100 para o aeroespacial indican un compromiso coas máis altas normas de calidade. Unha localización estratéxica e unha loxística eficiente tamén poden asegurar entregas puntuais, o que é vital para manter os cronogramas de produción. Antes de tomar unha decisión final, use a seguinte lista de comprobación para orientar a súa avaliación.

- Apoyo en Enxeñaría e deseño: Ofrecen análise de deseño para fabricabilidade (DFM) para optimizar a súa peza para o proceso de forxado?

- Coñecemento de Materiais: Poden obter e traballar coa aleación de aluminio específica que require a súa aplicación (por exemplo, 6061, 7075, 2014)?

- Certificacións de Calidade: Teñen certificacións do sector relevantes, como a IATF 16949 para o sector automoción?

- Capacidades Propias: Xestionan todo o proceso, incluída a creación de matrices, tratamento térmico e mecanizado de precisión, internamente?

- Capacidade de produción: Poden xestionar o volume requirido, desde prototipos de pequenas series ata producións en grande escala?

- Traxectoria e Experiencia: Teñen un historial probado na fabricación de compoñentes semellantes para a súa industria?

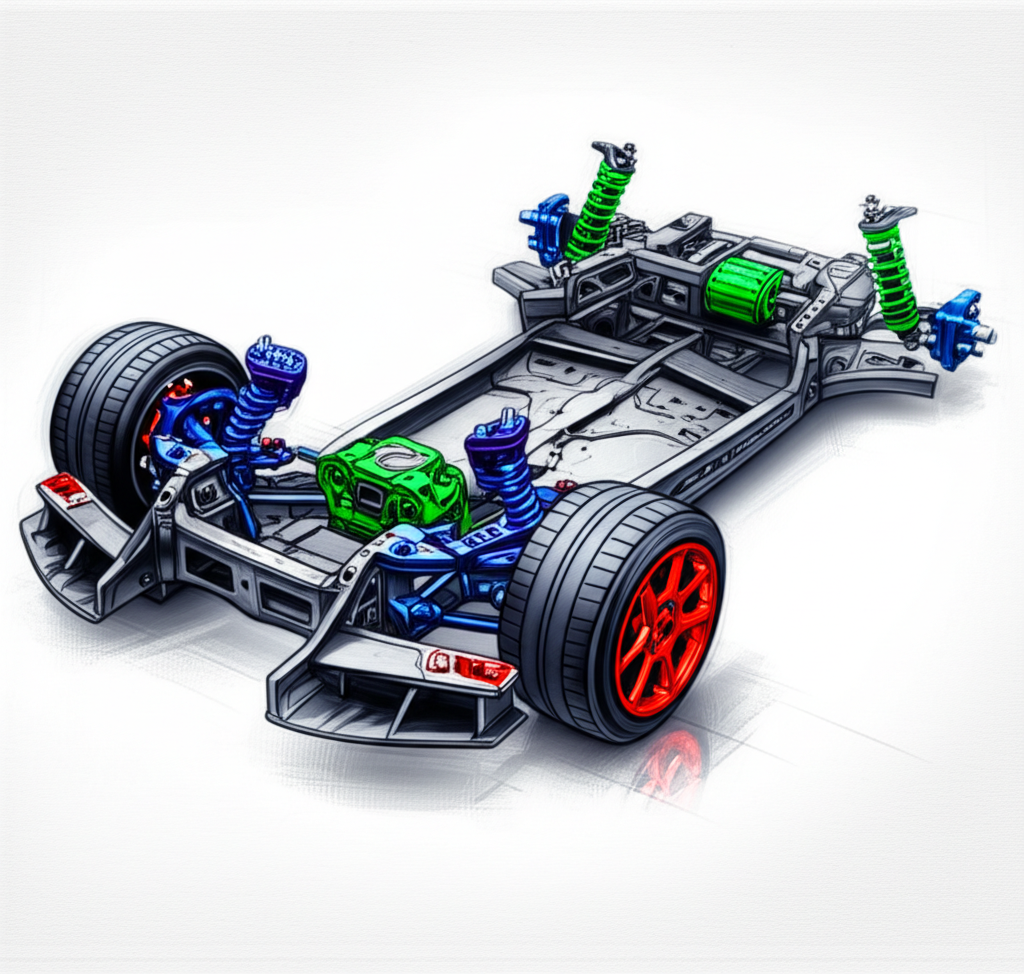

Aplicacións comúns e innovacións en pezas automotrices forxadas

A combinación única de resistencia, lixeireza e fiabilidade fai do aluminio forxado o material preferido para unha ampla variedade de compoñentes automotrices críticos. Aínda que as rodas forxadas personalizadas son quizais a aplicación máis coñecida, esta tecnoloxía é fundamental en case todos os sistemas dun vehículo moderno, desde o chasis ata o grupo motopropulsor. O uso destes compoñentes avanzados é unha estratexia clave para os fabricantes de automóbiles mellorar o rendemento, aumentar a seguridade e cumprir normas de eficiencia cada vez máis rigorosas.

Nos sistemas de suspensión e chasis, o aluminio forxado úsase en pezas como brazos de control, nudos de dirección, carcaxas de xuntas esféricas e extremos de tirantes. Estes compoñentes están sometidos a tensións e impactos constantes, e a mellor resistencia á fatiga do forxado garante a súa durabilidade a longo prazo e un funcionamento seguro. Na transmisión, os pistóns, bielas e cigüeñais de aluminio forxado son esenciais para motores de alto rendemento, onde deben soportar temperaturas extrema e forzas mecánicas mentres se minimiza a masa alternativa para acadar maiores RPM e unha mellor resposta do motor.

A innovación non se limita aos vehículos tradicionais. O auge dos vehículos de nova enerxía (NEVs) e dos vehículos eléctricos (EVs) ampliou aínda máis as aplicacións do aluminio forxado. Nos EVs, a redución de peso é aínda máis crítica para maximizar o alcance da batería e compensar o peso do conxunto da batería. O aluminio forxado úsase en carcizas de motores, compoñentes de encapsulamento da batería e varios elementos estruturais. A simplicidade dos deseños de EVs, cun menor número de pezas móveis, fai que o alto rendemento e a confiabilidade dos compoñentes forxados sexan unha solución aínda máis atractiva e rentable para garantir a integridade a longo prazo do vehículo.

Preguntas frecuentes

1. É mellor o aluminio forxado?

Sí, para a maioría de aplicacións críticas de rendemento, o aluminio forxado é considerablemente mellor que o aluminio fundido. O proceso de forxado refine a estrutura de grano do metal, eliminando a porosidade e mellorando a súa resistencia, ductilidade e resistencia ao impacto e á fatiga. Isto dá como resultado compoñentes que son máis resistentes e máis fiábeis ca os seus equivalentes fundidos.

2. Pódese forxar aluminio como o acero?

Aínda que se poden forxar ambos os metais, o proceso difire. O aluminio ten unha temperatura de forxado inferior ca o acero e un intervalo de temperatura máis estreito no que pode ser moldeado eficazmente. Requírese un control moi coidadoso da temperatura para evitar defectos como fisuras. Con todo, o aluminio tamén é máis maleable ca o acero, o que permite formalo en formas complexas con menos presión.

3. Cales son os 4 tipos de forxado?

Os catro tipos principais de procesos de forxado son o forxado en matrices abertas, o forxado en matriz de impresión (ou pechada), o forxado en frío e o forxado de aníns rolados sen soldadura. O forxado en matriz de impresión é o método máis común para producir pezas automotrices personalizadas e complexas con alta precisión. O forxado en frío faise á temperatura ambiente ou preto dela e úsase para metais máis brandos a fin de crear pezas cun acabado superficial excelente e exactitude dimensional.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —