Casquillos personalizados de aluminio extruído para o dominio automotriz

RESUMO

Fabricamos buxes de aluminio extrudidos personalizados deseñados para aplicacións automotrices exigentes. Estes compoñentes de precisión ofrecen unha combinación superior de durabilidade lixeira, alta resistencia e resistencia á corrosión. Ao aproveitar procesos avanzados de extrusión e mecanizado CNC, entregamos buxes personalizados que melloran o rendemento, a lonxevidade e a eficiencia do vehículo, adaptados ás súas especificacións exactas.

Por que escoller aluminio extrudido personalizado para buxes automotrices?

Na industria do automóbil, o rendemento de cada compoñente é fundamental. Os casquillos de aluminio personalizados son cada vez máis a opción preferida fronte a materiais tradicionais como o acero ou a goma por varias razóns convincentes. A vantaxe principal reside na excepcional relación resistencia-peso do aluminio. Mentres os fabricantes procuran mellorar o consumo de combustible e reducir as emisións, o feito de aliviar o peso dos vehículos sen sacrificar a durabilidade é primordial. As pezas de aluminio pesan significativamente menos que as súas homólogas de acero, contribuíndo directamente a un mellor rendemento e eficiencia do vehículo.

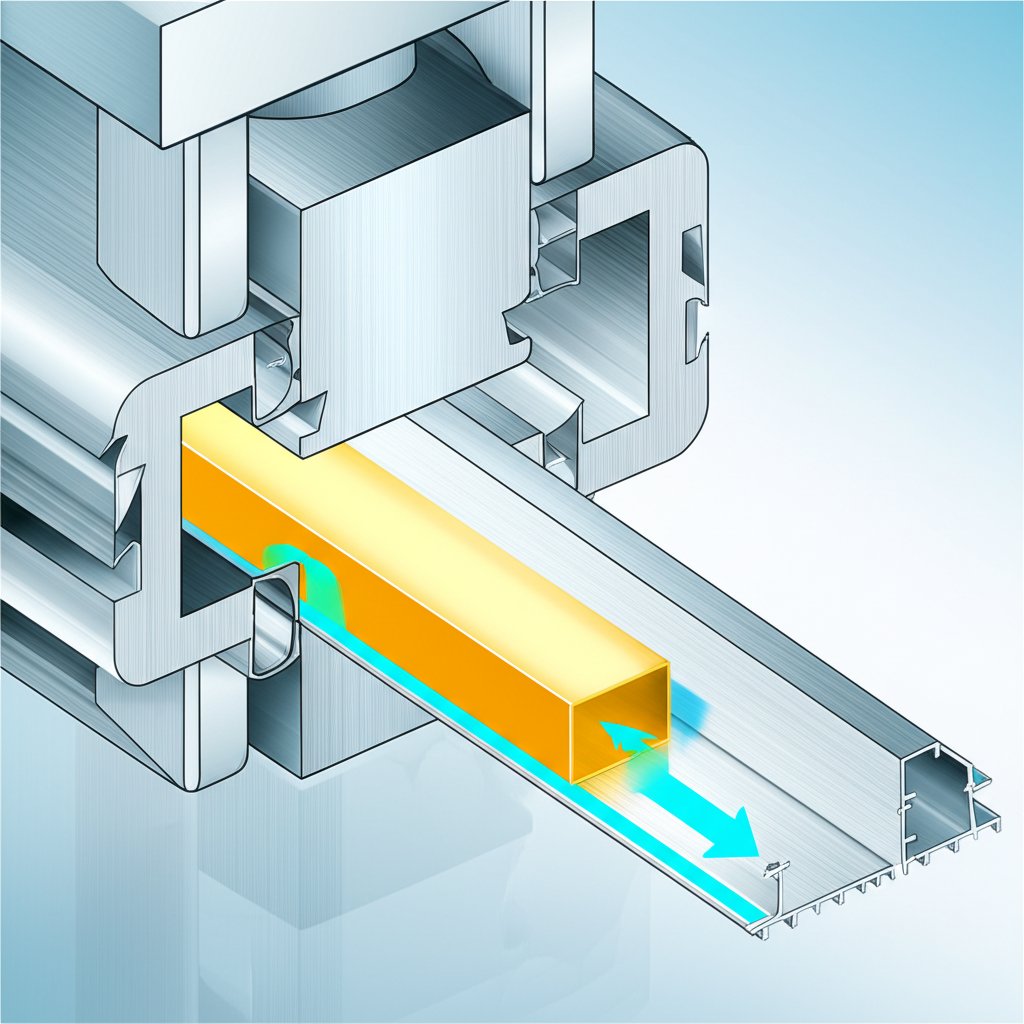

O proceso de extrusión mellora aínda máis as forzas inherentes do aluminio. Ao empuxar a aleación de aluminio quentada a través dunha troquel personalizada, compáctase o material, obtendo unha estrutura granular densa e uniforme que é increiblemente forte e resistente. Este proceso permite crear perfís con seccións transversais complexas que son imposibles de conseguir co mecanizado estándar por si só. O resultado é un casquilho deseñado para lograr un rendemento optimo en entornos de alta tensión como as suspensións e os chasis de vehículos.

Ademais da resistencia e o peso, o aluminio ofrece unha resistencia natural á corrosión, un atributo crucial para pezas expostas a condicións severas na estrada e a elementos ambientais. Ao contrario que o acero, que pode oxidarse e degradarse, o aluminio forma unha capa protectora de óxido que o protexe da humidade e do sal. Isto supón unha vida útil máis longa para compoñentes críticos, asegurando a confiabilidade e reducindo os custos de mantemento ao longo da vida do vehículo. Estes beneficios fan do aluminio un material ideal para aplicacións automotrices de alto rendemento.

O noso proceso de fabricación: do deseño á peza de precisión

Crear un casquilho personalizado de aluminio que cumpra as rigorosas demandas do sector automotriz require un proceso de fabricación meticuloso e en múltiples etapas. É un percorrido desde un concepto sinxelo ata un compoñente deseñado con precisión, asegurando que cada peza ofreza rendemento e confiabilidade. Para proxectos automotrices que requiren este nivel de detalle, é fundamental collaborar cun especialista. Por exemplo, un socio de confianza como Shaoyi Metal Technology ofrece un servizo integral dunha soa parada, xestionando todo dende o deseño inicial ata a produción a grande escala baixo un rigoroso sistema de calidade certificado IATF 16949, que é un estándar fundamental para fornecedores automotrices.

O proceso segue xeralmente estas etapas clave:

- Consultoría e deseño: O proceso comeza cunha consulta exhaustiva para comprender a súa aplicación específica, os requisitos de rendemento e as condicións de funcionamento. Os clientes adoitan fornecer debuxos técnicos ou modelos 3D. Nesta etapa, os enxeñeiros revisan o deseño en canto a posibilidade de fabricación e poden suxerir modificacións para optimizar a resistencia, o peso e a relación custo-beneficio.

- Selección de materiais: En función dos requisitos de deseño, escóllese unha aleación de aluminio específica. Diferentes aleacións ofrecen propiedades variadas relacionadas coa resistencia, machinabilidade e resistencia á corrosión. Esta elección fundamental garante que o casquillo rematado poida soportar as súas tensións operativas previstas.

- Extrusión: Un lingote quente da aleación de aluminio seleccionada é forzado a través dunha troquela de aceiro endurecido. Isto forma un perfil longo e continuo coa forma exacta da sección transversal da buxía. Este paso é o que define a xeometría fundamental e a integridade estrutural da peza.

- Corte e mecanizado CNC: O perfil extruído cortase entón nas lonxitudes requiridas. A partir de aquí, cada peza sofre un mecanizado de precisión CNC (Control Numérico por Computador). Este paso é crucial para acadar tolerancias estreitas, crear características como ranuras ou bridas, e asegurar un axuste perfecto. Utilízanse procesos como o torneado e o fresado CNC para perfeccionar a peza ata as súas dimensións finais exactas.

- Acabado e Garantía de Calidade: Despois do mecanizado, os casquillos poden someterse a tratamentos superficiais para mellorar as súas propiedades. Opcións como a anodización poden aumentar a dureza superficial e a resistencia á corrosión, mentres que o recubrimento en pó pode proporcionar un acabado duradeiro e coloreado. Finalmente, cada peza pasa por rigurosas verificacións de garantía de calidade, utilizando frecuentemente ferramentas como unha Máquina de Medición por Coordenadas (CMM), para verificar que todas as dimensións e especificacións cumpran cos requisitos do cliente antes do envío.

Aplicacións e solucións automotrices

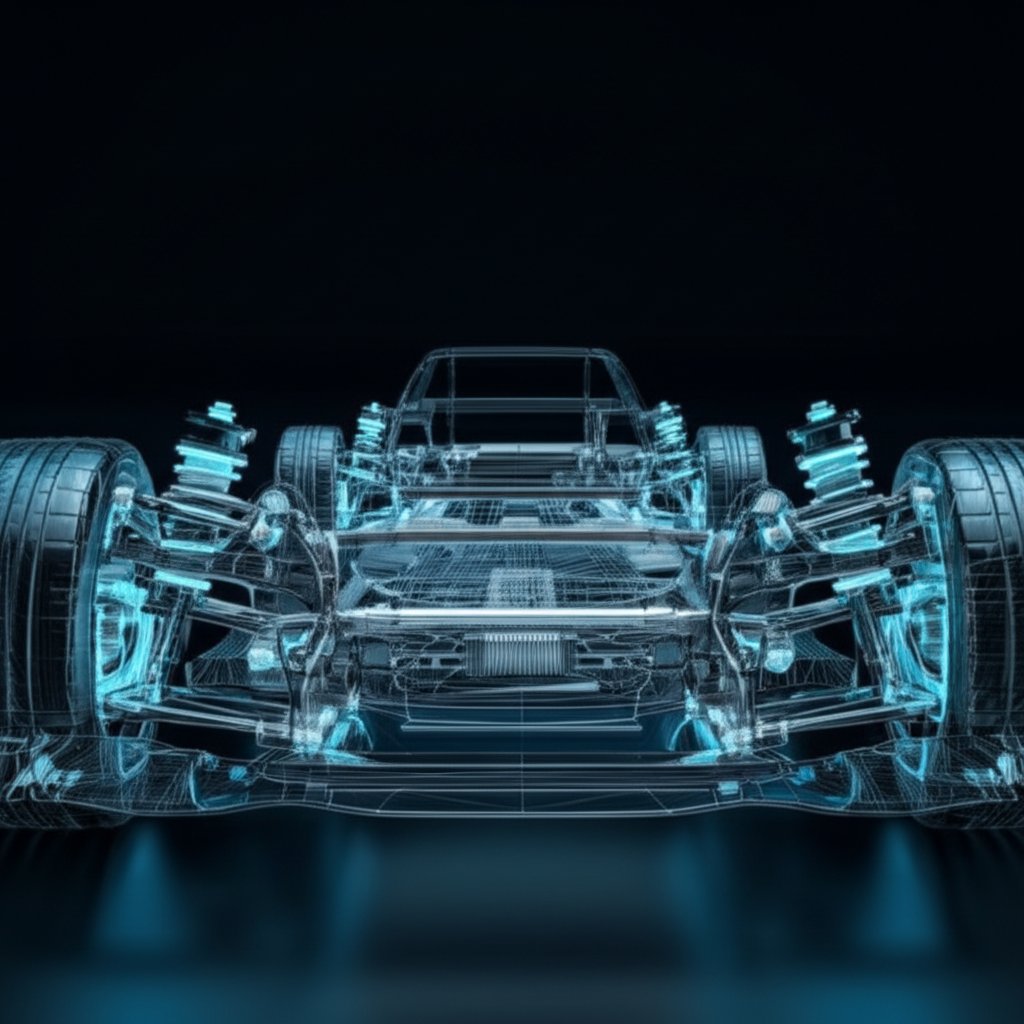

Os casquillos personalizados de aluminio extruído son fundamentais para o rendemento dos vehículos modernos, proporcionando estabilidade e reducindo a fricción en numerosos sistemas críticos. As súas propiedades únicas fainos adecuados para unha ampla gama de aplicacións de alta tensión onde a precisión e a durabilidade son imprescindibles.

Unha das aplicacións máis comúns é nos sistemas de suspensión de vehículos. As buxías úsanse en brazos de control, soportes de amortecedores e xuntas de dirección para absorber as vibracións, reducir o ruído e permitir un movemento controlado entre os compoñentes. A rigidez do aluminio proporciona unha sensación máis directa e reactiva ao condutor en comparación coas buxías de goma máis brandas, mellorando a manobrabilidade e a estabilidade, especialmente nos vehículos de rendemento.

Tamén son vitais no chasis e no subchasis do vehículo. O subchasis, que soporta o motor, a transmisión e a suspensión, está suxeito a inmensas tensións mecánicas. Segundo insights de ODMetals , as extrusións personalizadas de aluminio son ideais para subchasis porque proporcionan a resistencia e rigidez necesarias mentres protexen contra a fatiga e as tensións ambientais. De xeito semellante, as buxías de aluminio úsanse en soportes de motor e outros compoñentes do chasis para manter o aliñamento e xestionar as vibracións, contribuíndo a unha condución máis suave e silenciosa.

Ademais, os perfís de aluminio por extrusión desempeñan un papel nos sistemas de xestión de choques. As ligazóns de aluminio poden estar deseñadas para absorber unha maior cantidade de enerxía de impacto que o acero dunha resistencia similar, deformándose dun xeito previsible para protexer aos ocupantes do vehículo. Os casquillos e outros perfís extruídos úsanse en barras transversais e paragolpes, onde a súa combinación de baixo peso e alta absorción de enerxía supón unha vantaxe significativa en seguridade. Isto fainos esenciais non só para o rendemento senón tamén para a estrutura fundamental de seguridade do vehículo.

Especificacións de Material e Opcións de Ligazóns

A selección da aleación de aluminio axeitada é un paso crítico que determina as características finais de rendemento do casquilho. Aínda que hai moitas calidades dispoñibles, algunhas son especialmente adecuadas para o exigente entorno automotriz. Cada aleación ofrece un equilibrio único entre resistencia, resistencia á corrosión, mecanizabilidade e custo. A elección depende completamente da aplicación específica, desde compoñentes interiores de baixa carga ata pezas de suspensión de alta carga. Por exemplo, Beska Mold destaca que o aluminio adoita escollerse polas súas propiedades lixeiras e de resistencia á corrosión en aplicacións como vehículos eléctricos e interiores aeroespaciais.

A continuación móstrase unha comparación das aleacións de aluminio máis comúns utilizadas para casquillos personalizados:

| LIGA | Propiedades clave | Mellor para (aplicación) |

|---|---|---|

| 6061-T6 | Excelente resistencia á corrosión, boa mecanizabilidade, alta soldabilidade, resistencia media. O tratamento térmico T6 indica que foi sometido a un tratamento térmico de solución e envellecemento artificial para alcanzar a máxima resistencia. | Compóñentes estruturais de uso xeral, pezas de suspensión e aplicacións onde se necesita un equilibrio entre resistencia e resistencia á corrosión. |

| 7075-T6 | Relación resistencia-peso moi alta, comparable a moitos aceros. Excelente resistencia á fatiga. Menor resistencia á corrosión e soldabilidade en comparación co 6061. | Aplicacións de alto esforzo e rendemento crítico, como cruces de dirección, brazos de control e outros compoñentes do chasis onde son esenciais a máxima resistencia e o peso mínimo. |

| 6082-T6 | Coñecido frecuentemente como "aleación estrutural", ten propiedades mecánicas lixeiramente superiores ao 6061 e excelente resistencia á corrosión. É moi resistente ao colapso por corrosión sobriante. | Aplicacións estruturais de alta tensión, incluíndo subchasis e compoñentes do chasis suxeitos a cargas que requiren durabilidade superior en ambientes agresivos. |

| 5052 | Excelente resistencia á corrosión por auga salgada, boa traballabilidade. Non se pode tratar termicamente, polo que ten menor resistencia en comparación cos aleacións das series 6xxx e 7xxx. | Aplicacións en ambientes mariños ou costeiros, ou pezas non estruturais onde a resistencia á corrosión é máis importante que a alta resistencia. |

En última instancia, consultar co noso equipo de enxeñaría é a mellor forma de determinar a aleación ideal para o seu proxecto. Podemos axudarlle a navegar por estas opcións para garantir que os seus casquillos personalizados cumpran e superen as súas expectativas de rendemento.

Como obter un orzamento para os seus casquillos personalizados

Iniciar o proceso para os seus casquillos personalizados de aluminio extruído é sinxelo. Para lle fornecer un orzamento preciso e oportuno, necesitamos comprender claramente as especificacións técnicas do seu proxecto. Preparar esta información con antelación asegurará un proceso sinxelo e eficiente, pasando o seu proxecto do concepto á produción sen atrasos.

Siga estes sinxelos pasos para comezar:

- Preparar os seus debuxos técnicos: A peza máis importante de información é un debuxo técnico detallado ou un modelo 3D CAD do buxe. Inclúa todas as dimensións, tolerancias e características específicas. Son aceptábeis formatos de ficheiro comúns como DWG, DXF, STEP ou PDF.

-

Especifique os seus requisitos: Xunto co debuxo, forneza os seguintes detalles:

- Liga de material: Especifique a liga de aluminio desexada (por exemplo, 6061-T6, 7075-T6) ou describa as necesidades de rendemento para que poidamos recomendar unha.

- Cantidade: Indíquenos o volume requirido, xa sexa para unha produción de prototipo ou para produción a grande escala.

- Detalles da aplicación: Describa brevemente onde e como se utilizará o buxe. Este contexto axuda aos nosos enxeñeiros a asegurarse de que o deseño e o material son perfectamente axeitados para a función.

- Requisitos de acabado: Indique se se requiren tratamentos superficiais como anodizado ou recubrimento en pó.

- Envíe a súa solicitude: Envíe toda a información a través do noso formulario de solicitude de orzamento en liña ou directamente ao correo do noso equipo de enxeñaría. Revisaremos a súa solicitude e normalmente responderemos cun orzamento detallado no prazo de 24-48 horas.

O noso equipo está preparado para axudarlle en cada paso. Se ten algunha pregunta ou precisa axuda co seu deseño, non dubide en contactar connosco directamente. Estamos comprometidos en ofrecerlles solucións de alta calidade e deseño de precisión para as súas necesidades automotrices.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —