Chapa de Aluminio Personalizada: 9 Puntos Esenciais Antes de Encomendar

Comprensión dos Fundamentos Personalizados da Chapa de Aluminio

Cando entra nunha instalación de fabricación moderna, notará que o aluminio está en todas partes. Desde compoñentes aeroespaciais ata elementos arquitectónicos, este material versátil dá forma a incontables produtos que usamos diariamente. Pero aquí está o asunto: non toda a chapa de aluminio é igual. Comprender a diferenza entre as chapas de aluminio estándar e as opcións personalizadas pode axudarlle a aforrar tempo, diñeiro e problemas no seu próximo proxecto.

A chapa de aluminio personalizada refírese a chapa de aluminio que se fabrica para cumprir requisitos específicos do proxecto en vez de mercala en configuracións predeterminadas e listas para usar. Mentres que a chapa de aluminio estándar vén en dimensións fixas , grosores e acabados, os produtos personalizados de aluminio están deseñados dende cero para adaptarse exactamente ás súas especificacións.

Que Fai que a Chapa de Aluminio Sexa Personalizada

Pense na chapa de aluminio estándar como se fose mercar roupa en tenda. Funciona para fins xerais, pero o axuste pode non ser perfecto. A fabricación personalizada, por outro lado, é coma ter un sastre que crea algo especificamente para vostede. O proceso de fabricación de aluminio comeza entendendo os seus requisitos de aplicación, e despois avanza a través da selección de material, corte de precisión, conformado e acabamentos.

Varias características fundamentais definen o traballo personalizado:

- Dimensións precisas: Pezas cortadas con medidas exactas e tolerancias estreitas, en vez de láminas estándar de 4 por 8 pés

- Selección específica de aleación: O grao axeitado de aluminio escollido en función das necesidades de resistencia, resistencia á corrosión e capacidade de conformado

- Acabados superficiais adaptados: Opcións que van desde anodizado ata revestimento en pó, adaptados aos requisitos estéticos e funcionais

- Especificacións segundo a aplicación: Todo aspecto deseñado en función do comportamento que debe ter a peza no seu entorno previsto

Por que os fabricantes elixen a personalización fronte aos materiais en stock

A chapa de aluminio estándar ofrece comodidade e custos iniciais máis baixos para aplicacións xerais como paneis de techado ou sistemas de canalización básicos. Non obstante, esta comodidade ten limitacións importantes. Os proxectos que requiren precisión, deseños complexos ou dimensións non estándar simplemente non poden ser atendidos de forma efectiva con opcións comerciais.

Industrias como a automobilística, aerospacial, electrónica e fabricación industrial requiren cada vez máis compoñentes que se axusten a especificacións exactas e resistan condicións operativas rigorosas. segundo especialistas do sector , a chapa metálica personalizada proporciona integridade estrutural, precisión funcional e atractivo estético que as opcións estándar non poden ofrecer.

Isto é o que diferencia os produtos personalizados das chapas de aluminio estándar:

- Flexibilidade no deseño: Formas complexas e características intrincadas alcanzables sen comprometer a integridade do material

- Precisión dimensional: Tolerancias medidas en milésimas de polegada en vez de axustes aproximados

- Optimización do Material: Menos residuos xa que as pezas están cortadas especificamente para o teu proxecto

- Acabado integrado: Tratamentos superficiais aplicados como parte do fluxo de traballo de fabricación

- Garantía de calidade: Inspección en cada etapa para asegurar que as pezas cumpren os criterios de rendemento

A crecente demanda en diversos sectores reflicte unha realidade sinxela: cando importan o rendemento e a confiabilidade, o chapa de aluminio personalizada ofrece resultados que os materiais estándar non poden igualar. Sexa que esteas adquirindo pezas para envolventes electrónicos, compoñentes de climatización ou maquinaria de precisión, comprender estes fundamentos permiteche tomar decisións de compra máis intelixentes.

Guía de selección de ligas de aluminio para cada aplicación

Agora que entendes o que fai que a chapa de aluminio sexa personalizada, a seguinte decisión crítica consiste en escoller a liga axeitada. Soa complexo? Non ten por que selo. Pensa nas ligas de aluminio como diferentes graos de acero ou tipos de madeira. Cada unha aporta fortalezas específicas, e escoller a incorrecta pode comprometer todo o teu proxecto.

O metal de aluminio non é un material válido para todos os usos. A aleación que elixe inflúe directamente en como se comportan as pezas baixo tensión , resisten á corrosión, aceptan soldaduras e se forman en formas complexas. Tomar unha decisión informada aquí aforra retraballo custoso e garante que a súa chapa personalizada de aluminio satisfai as demandas do mundo real.

Análise das aleacións de aluminio populares para proxectos con chapa metálica

Ao consultar as especificacións, atopará números de catro díxitos como 3003, 5052, 6061 e 7075. Estes non son códigos aleatorios. Identifican familias específicas de aleacións de aluminio, cada unha deseñada para características de rendemento distintas.

Segundo datos industriais de comparación de aleacións, os elementos de aleación principais determinan o comportamento de cada calidade:

- 3003 (Aluminio-Manganeso): Contén manganeso como elemento de aleación principal, mellorando a resistencia á corrosión e a resistencia fronte ao aluminio puro

- 5052 (Aluminio-Magnesio): O magnesio proporciona unha excelente resistencia á corrosión e unha boa resistencia sen tratamento térmico

- 6061 (Aluminio-Magnesio-Silicio): Combina magnesio e silicio para obter resistencia, resistencia á corrosión e unha excelente maquinabilidade

- 7075 (Aluminio-Zinc): O zinc crea unha das ligazóns de aluminio máis resistentes dispoñibles, preferida nas aplicacións aeroespaciais

Aquí ten unha comparación exhaustiva para axudalo na súa selección:

| LIGA | Resistencia á corrosión | Formabilidade | Soldabilidade | Clasificación de resistencia | Aplicacións ideais |

|---|---|---|---|---|---|

| 3003 | Boa | Excelente | Excelente | Moderado | Cubertas, utensilios de cociña, tanques de almacenamento, compoñentes de climatización |

| 5052 | Excelente | Excelente | Excelente | Boa | Equipamento mariño, dispositivos médicos, depósitos de combustible, recipientes a presión |

| 6061 | Boa | Excelente | Excelente | Excelente | Compoñentes estruturais, tubaxes, marcos de bicicletas, equipos eléctricos |

| 7075 | Excelente | Baixo | Baixo | Superior | Estruturas aeroespaciais, aplicacións militares, compoñentes automotrices de alto rendemento |

Adaptar as propiedades da ligazón ás necesidades da súa aplicación

Os números nunha táboa só explican parte da historia. Que significan realmente estas propiedades cando as pezas están en servizo? Analizaremos cada característica en termos prácticos.

Resistencia á corrosión: Os seus compoñentes estarán expostos a humidade, auga salgada ou produtos químicos? A chapa de aluminio 5052 destaca-se en ambientes mariños precisamente porque non contén cobre, o que lle confire unha resistencia natural á degradación por auga salgada. Se está fabricando cascos de barco ou sinais exteriores, isto ten moita máis importancia ca para recintos eléctricos interiores.

Formabilidade: Canto plegado, conformado ou estirado require o seu deseño? Aleacións como o aluminio 3003 e 5052 pódense dobrar sen rachaduras, polo que son ideais para xeometrías complexas. Mentres tanto, a dureza do 7075 resístese ao conformado, polo que é mellor para pezas mecanizadas en vez de compoñentes de chapa metálica dobrados.

Soldabilidade: Require a montaxe soldadura? Segundo especialistas en fabricación de chapa metálica, o 7075 tende a rachar despois da soldadura, polo que é preferible o ensamblaxe mecánico en aplicacións de alta resistencia. Tanto o 5052 como o 6061 soldan moi ben para conxuntos estruturais.

Clasificación de resistencia: Que cargas deben soportar as súas pezas? O 6061 ofrece un equilibrio excelente entre resistencia e traballabilidade, o que explica por que é a aleación máis popular e económica para aplicacións xerais. Cando a relación resistencia-peso é fundamental, o 7075 proporciona case 1,5 veces máis resistencia que o 6061.

Tratable termicamente: Pode mellorar as propiedades mediante tratamento térmico? O 5052 non pode ser tratado termicamente, dependendo en troques de métodos de conformado en frío para reforzarse. Tanto o 6061 como o 7075 responden excelentemente aos procesos de tratamento térmico como o revenemento T6, o que lle permite optimizar as propiedades mecánicas despois da fabricación.

Un erro común consiste en confundir o aluminio con chapa de aluminio acerado. Son materiais totalmente distintos. As aleacións de aluminio non conteñen acero. A confusión xorde normalmente dos tratamentos superficiais como a galvanización, que crean composites de acero-aluminio para aplicacións específicas de cuberta.

Para aplicacións en chapa de aluminio anodizado, o 6061 acepta excepcionalmente ben a anodización, producindo unha capa protectora uniforme que mellora tanto a aparencia como a durabilidade. Se o seu proxecto require acabados anodizados en cor ou claros, considere isto na selección da súa aleación dende as primeiras fases do deseño.

Elexir a aleación adecuada non se trata de atopar a opción "mellor". Trátase de adaptar as propiedades do material aos seus requisitos específicos de rendemento, necesidades de procesamento e restricións orzamentarias. Con esta base establecida, está listo para abordar a seguinte especificación fundamental: a selección de espesor e calibre.

Selección de espesor e calibre sinxela

Xa seleccionou a súa aleación. Agora chega a pregunta que atranca a moitos compradores principiantes: que grosor debe ter a súa chapa de aluminio? O sistema de calibres engade outra capa de confusión porque funciona ao revés do que esperaría. Non se preocupe. Unha vez comprenda a lóxica, tomar a decisión correcta sobre o espesor vólvese sinxelo.

O grosor da chapa de aluminio afecta directamente ao rendemento estrutural, peso, conformabilidade e custo. Facer mal o cálculo significa ou sobredimensionar (desperdiciar diñeiro en material que non necesitas) ou infradimensionar (arriscarse a un fallo da peza). Ningunha desas dúas situacións axuda ao éxito do teu proxecto.

Descodificación dos números de calibre de chapa de aluminio

Aquí está a parte contraintuitiva: números de calibre máis baixos indican material máis grosso . Un calibre 16 de aluminio mide aproximadamente 1,29 mm, mentres que unha chapa de aluminio de calibre 18 é máis fina, con case 1,02 mm. Esta relación inversa remóntase ás operacións de trefilado do século XIX, nas que o calibre medía cantas veces pasaba o metal a través de troqueis. Canto máis pasaxes, máis fino o cable, e por tanto, maior número de calibre.

De acordo cos estándares da industria de fabricación, o sistema de calibres non é universal entre os metais. Unha chapa de aceiro de calibre 18 mide 0,0478 polegadas de grosor, mentres que o aluminio de calibre 18 mide só 0,0403 polegadas. Usar unha táboa de calibres incorrecta leva a pedir material que é demasiado grosou ou demasiado fino para a súa aplicación.

Ao traballar con chapa personalizada de aluminio, atopará o sistema de calibres Brown & Sharpe (tamén chamado American Wire Gauge ou AWG) como estándar para metais non ferrosos, incluído o aluminio. Aquí ten unha táboa de referencia práctica:

| Número de xauge | Espesor (polgadas) | Espesor (mm) | Aplicacións Típicas | Custo relativo |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Depósitos de combustible, chasis de vehículos, estruturas pesadas | Alta |

| 12 | 0.0808 | 2.05 | Recipientes de alta presión, carrocerías de automóbiles, caixas de ferramentas | Medio-Alto |

| 14 | 0.0641 | 1.63 | Estruturas de paneis solares, condutos de CAV, envolventes industriais | Medio |

| 16 | 0.0508 | 1.29 | Sinais, barandas, estructuras de techos | Medio |

| 18 | 0.0403 | 1.02 | Revestimento estético, remates, paneis lixeiros | Baixa-Media |

| 20 | 0.0320 | 0.81 | Paneis de aeronaves, carcacas lixeiras, latas de bebidas | Baixo |

| 22 | 0.0253 | 0.64 | Electrodomésticos, placas identificativas, molduras decorativas | Baixo |

| 24 | 0.0201 | 0.51 | Cubertas de illamento, molduras de automóbiles | Baixo |

Unha chapa de aluminio de 1/8 (ás veces escrita como 1 8 chapa de aluminio en consultas de busca) corresponde aproximadamente a 0,125 polgadas ou aproximadamente material de calibre 8. Esta groseza cae no territorio de chapa máis que no de chapa metálica e sirve para aplicacións estruturais pesadas que requiren capacidade significativa de soporte de carga.

Como afecta a groseza ao rendemento e ao custo

A groseza non é só cuestión de resistencia. Crea un equilibrio entre catro factores competitivos que debe sopesar segundo os requisitos do seu proxecto:

- Integridade estrutural: O material máis grosso resiste mellor a flexión, abolladuras e fallas por fatiga baixo carga. Fundamental para compoñentes portantes.

- Consideracións de peso: Cada aumento na groseza engade peso. As aplicacións aeroespaciais e automotrices adoitan requerir chapas delgadas de aluminio para minimizar a masa.

- Formabilidade: As chapas máis finas dóbranse máis facilmente con radios máis pequenos. O material máis grosso require radios de dobrez máis grandes para evitar rachaduras.

- Implicacións económicas: O custo do material aumenta proporcionalmente coa groseza. Unha chapa de calibre 10 custa aproximadamente o dobre que unha chapa de calibre 20 por pé cadrado.

De acordo co directrices sobre as especificacións do aluminio , o material con espesor superior a 6 mm (aproximadamente 0,236 polgadas) pasa da clasificación de chapa metálica á de placa. Esta distinción é importante porque normalmente a placa require procesos e equipos de fabricación diferentes.

Cando se debe escoller chapa fina de aluminio fronte a opcións máis grosas? As recomendacións específicas segundo a aplicación axudan a clarificar esta decisión:

- Aplicacións para sinalización: un groso de 16 a 20 proporciona rigidez suficiente para carteis interiores mantendo o peso manexable. Os carteis exteriores poden precisar un groso de 14 para resistir o vento.

- Paneis automotrices: un groso de 18 a 22 equilibra a formabilidade para curvas complexas coa resistencia suficiente para paneis de carrocería. Os compoñentes estruturais requiren un groso de 10 a 14.

- Compoñentes de CAVT: un groso de 14 a 18 soporta os requisitos de presión en condutos mentres permite un fácil dobrado e solapado durante a instalación.

- Aplicacións Estruturais: un groso de 10 a 14 ofrece a capacidade de soporte de cargas necesaria para estruturas, soportes e membros de apoio.

Un factor crítico que a miúdo se pasa por alto é o das tolerancias de grosor. A medida que aparece nas táboas de especificacións representa o grosor nominal, non un valor exacto. Normas do sector como a ASTM B209 establecen rangos de tolerancia aceptables que varían segundo o ancho e o grosor da chapa. Para aplicacións de precisión, especifique o rango de tolerancia requirido e solicite un Certificado de Proba de Fundición que confirme o grosor medido real ao recibir o material.

Unha vez tomadas as decisións sobre a súa aleación e grosor, o seguinte paso consiste en comprender como afectan os diferentes métodos de fabricación ás súas pezas personalizadas de chapa de aluminio.

Métodos de Fabricación e Capacidades de Precisión

A súa aleación está seleccionada. O seu grosor está especificado. Agora chega a pregunta que define a calidade final da peza: como se cortará realmente a súa chapa personalizada de aluminio? Comprender os métodos de fabricación non é só coñecemento académico. Ten un impacto directo na tolerancia, no acabado das bordas, no prazo de entrega e no custo do proxecto.

Cando estás a descubrir como cortar chapa de aluminio, atoparás catro tecnoloxías principais: corte por láser, fresado CNC, corte por axete e punzonado. Cada unha ofrece vantaxes distintas dependendo do grosor do teu material, da complexidade do deseño e do volume de produción. Analicemos o que ofrece cada método para que poidas tomar unha decisión informada.

Comparación de tecnoloxías de corte para chapa de aluminio

A mellor forma de cortar chapa de aluminio depende completamente das túas necesidades específicas. O que funciona excelentemente para paneis decorativos finos pode fallar completamente para compoñentes estruturais grosos. Segundo especialistas en fabricación de SendCutSend , a selección do material, tamaño, tolerancia e necesidades de postprocesamento inflúen na elección do método de corte ideal.

Aquí tes unha comparación exhaustiva para axudarte na túa decisión de corte de aluminio:

| Método de fabricación | Tolerancia de precisión | Calidade da beira | Capacidade de grosor | Velocidade Relativa | Factor de custo |

|---|---|---|---|---|---|

| Cortar con láser | ±0,005" (0,13 mm) | Excelente (pode require desbarbado en material groso) | Ata 1,0" (25,4 mm) | Máis rápido (ata 2.500 in/min) | Baixa a media |

| CNC routing | ±0,005" (0,13 mm) | Moito bo (acabado superior en plásticos e compostos) | Varía segundo o material | Medio | Medio |

| Corte por Xacto de Auga | ±0,005" (0,13 mm) | Excelente (sen rebordos nin escoria) | Ata varias polegadas | Máis lento | Superior |

| Estampado | ±0,005" a ±0,015" | Bo (pode requerir acabado secundario) | Típicamente ata 0,25" (6,35 mm) | Moi rápido (alto volume) | Baixo por unidade (alto custo de ferramentas) |

Corte por Láser: Os láseres de fibra de alta potencia que van de 4kW a 12kW usan un feixe de luz amplificado para derretir, queimar e vaporizar o aluminio ao longo dunha traxectoria preprogramada. Este método ofrece velocidade e precisión excepcionais para cortar chapa de aluminio. Segundo datos do sector, o corte por láser pode acadar velocidades de ata 2.500 polgadas por minuto mantendo tolerancias estreitas. O proceso crea un "kerf" pequeno (a anchura do material eliminado durante o corte), e os fabricantes experimentados compensen iso automaticamente nos seus programas.

Unha consideración co corte por láser involucra a zona afectada polo calor (HAZ). Como os láseres son procesos térmicos, o material adxacente pode sufrir lixeiros cambios nas súas propiedades. Non obstante, a velocidade de corte increiblemente rápida e o diámetro reducido do feixe minimizan significativamente a transferencia de calor. Para xeometrías sinxelas, a HAZ é virtualmente inexistente.

Fresado CNC: Ao contrario que o corte térmico, os routers CNC utilizan un cortador de carburo rotatorio montado nun fuso controlado por ordenador. O cortador introdúcese no material e móvese ao longo de traxectorias previamente programadas. Este método é excelente para plásticos, compósitos e madeiras, pero tamén manexa eficazmente o aluminio. O acabado superficial resultante adoita superar ao corte láser, particularmente en materiais máis grosos.

O router CNC ten algunhas limitacións. As esquinas interiores non poden ser máis afiadas que o diámetro do cortador (normalmente 1/8 de polgada), polo que require un raio mínimo de 0,063 polgadas en todas as arestas interiores. Ademais, pequenos travesesos de fixación sosteñen as pezas durante a mecanización, o que pode deixar marcas lixeiras que requiren acabado manual.

Corte por chorro de auga: Este proceso utiliza auga a presión extremadamente elevada (ata 60.000 PSI) mesturada cun abrasivo de granada finamente triturado. O chorro erosiona o material sen xerar calor, eliminando por completo os problemas relacionados coa zona afectada polo calor (HAZ). Isto fai que o corte por auga sexa ideal para aplicacións nas que os efectos térmicos son inaceptables, como compoñentes aeroespaciais con requisitos estritos sobre as propiedades do material.

Cal é o inconveniente? O corte por auga é significativamente máis lento ca o corte láser e normalmente ten un custo maior por peza. Non obstante, para materiais difíciles de procesar ou cando a calidade do bordo é fundamental, o investimento resulta rentable.

Estampación: Para produción en alta cantidade, o punzón utiliza troques endurecidos para cortar ou conformar chapa de aluminio nun só movemento de prensa. Unha vez creada a ferramenta, o punzón produce pezas moi rapidamente a baixos custos unitarios. A limitación reside no investimento inicial en ferramentas, o que só ten sentido económico para cantidades de produción máis altas.

Que método de fabricación se adapta ao seu proxecto

Elixir como cortar chapa de aluminio comeza por comprender as túas prioridades. Pregúntate estas cuestións:

- Que tolerancia necesitas realmente? Se funciona ±0,009", o corte por axabre convértese en viable. Se precisas ±0,005" ou máis apertado, o corte láser ou por CNC é mellor.

- Que grosor ten o teu material? As chapas finas prefírense cortar con láser. As placas máis grobas poden requerir capacidade de corte por axabre.

- Importa a sensibilidade ao calor? As aplicacións aeroespaciais e certas aplicacións industriais prohíben por completo os procesos térmicos.

- Cal é o teu volume de produción? Os prototipos e volumes baixos adaptanse ben ao corte láser ou por axabre. Os volumes altos xustifican o investimento en utillaxes de estampación.

- Que calidade de bordo é aceptable? As pezas que non requiren acabados secundarios benefícianse dos bordos sen rebordo do corte por axetivo de auga.

Ademais do corte, o seu fluxo de traballo de fabricación probabelmente inclúe operacións secundarias. Segundo PEKO Precision, un proceso completo de fabricación de chapa metálica adoita pasar por estas etapas:

- Deseño e programación: Os ficheiros CAD convértense en instrucións para a máquina, coas traxectorias de ferramentas optimizadas para o método de corte escollido

- Cortar: O proceso seleccionado crea a xeometría básica da peza a partir dunha chapa plana

- Dobrado e Formado: As prensas ou equipos de conformado moldean os recortes planos en pezas tridimensionais. Os aspectos clave inclúen a compensación do ángulo de dobrado, a recuperación elástica e os radios mínimos de dobrado para previr rachaduras

- Unión: As pezas que requiren montaxe pasan por operacións de soldadura, remachado ou suxeición mecánica

- Acabado: Tratamentos superficiais como desbarbado, anodizado ou revestimento en pó preparan as pezas para o seu uso final

Comprender este fluxo de traballo axúdalle a comunicarse eficazmente cos socios de fabricación. Ao solicitar orzamentos para chapa de aluminio personalizada, especifique non só os requisitos de corte senón tamén calquera operación de dobrado, conformado ou acabado que exixa o seu deseño.

Cada decisión de fabricación ten efectos en todo o proceso de produción. O método de corte axeitado combinado con operacións secundarias apropiadas proporciona pezas que satisfán as súas especificacións sen custos nin atrasos innecesarios. Tras cubrir os fundamentos da fabricación, exploremos como os acabados superficiais e os tratamentos protexentes poden mellorar as súas pezas de aluminio.

Acabados Superficiais e Tratamentos Protexentes

As súas pezas personalizadas de chapa de aluminio están cortadas, conformadas e listas para o paso final que a miúdo determina o seu rendemento: o acabado superficial. Imaxine recibir compoñentes marabillosamente fabricados só para velos corroer, raiar ou perder o brillo en cuestión de meses. O acabado axeitado evita por completo esa situación.

Os tratamentos superficiais fan máis que facer que as pezas se vexan ben. Protexen contra danos ambientais, melloran a durabilidade e incluso poden mellorar propiedades funcionais como a condutividade eléctrica ou a adhesión da pintura. Segundo especialistas en acabados de aluminio de Comhan, os tratamentos superficiais teñen tres obxectivos principais: protexer o material, embellecer a súa aparencia e asegurar unha mellor adhesión para recubrimentos posteriores.

Opcións de acabado superficial que transforman as súas pezas

Ao pedir chapa metálica personalizada de aluminio, atopará varias categorías de acabado. Cada un ofrece beneficios distintos segundo os requisitos da aplicación, orzamento e preferencias estéticas.

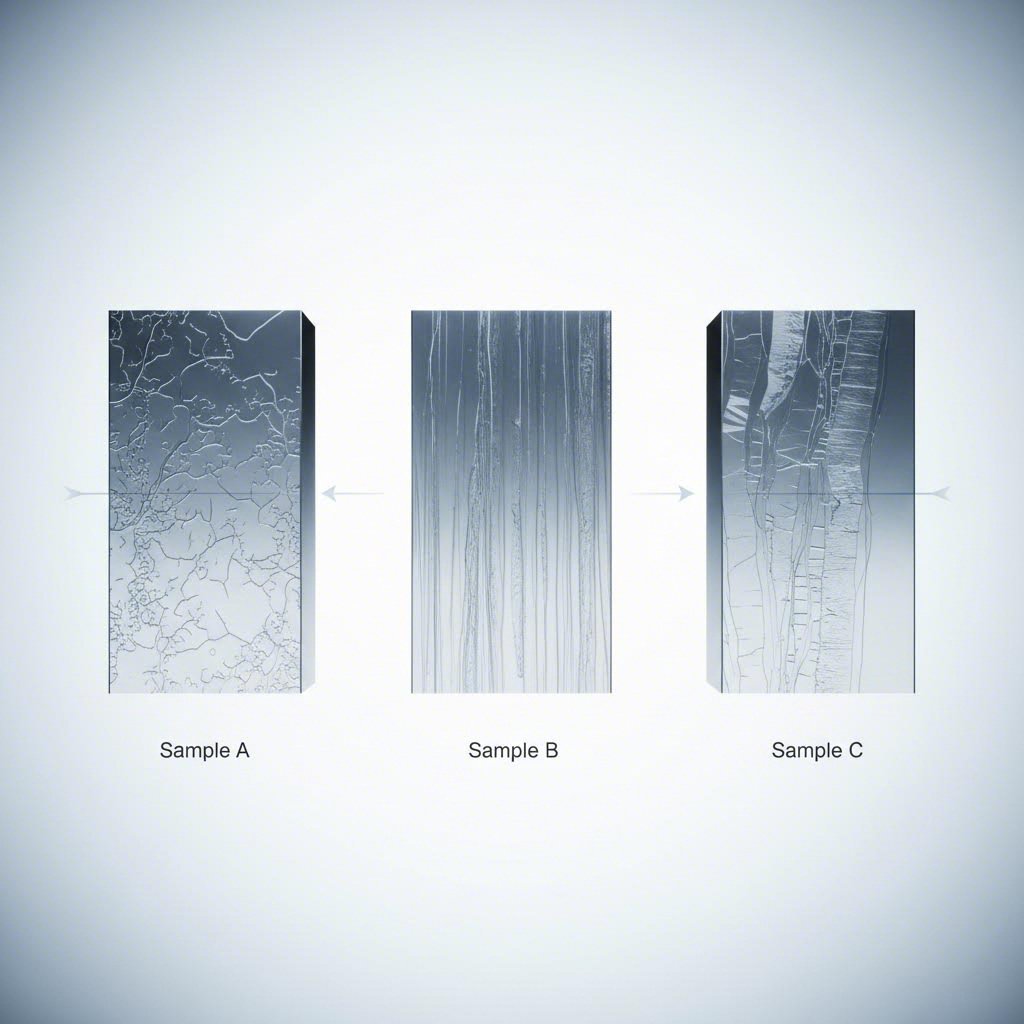

- Acabado laminado: O estado natural do aluminio laminado tal como sae da fábrica. Esta superficie sen procesar amosa raiados lixeiros e marcas de rolos pero é perfecta para compoñentes ocultos ou pezas que recibirán acabados secundarios. É a opción máis económica cando a aparencia non importa.

- Acabado cepillado: Creouse mediante o lixado da superficie con grán fino, producindo liñas uniformes en dirección única. Este acabado oculta as marcas de dedos e raiaduras leves mentres ofrece unha estética industrial moderna. Ideal para paneis arquitectónicos, frentes de electrodomésticos e molduras decorativas.

- Chapa de aluminio pulida: O politido mecánico crea unha reflectividade semellante a un espello. Aínda que visualmente impresionante, as superficies pulidas amosan facilmente as marcas de dedos e raiaduras, polo que requiren máis mantemento. É mellor para aplicacións decorativas, reflectores e produtos de consumo de alta gama.

- Chapa metálica de aluminio branca: Obtense mediante revestimento en pó ou pintura líquida, este acabado proporciona cor e protección. Popular para sinais, revestimentos arquitectónicos e envolventes de equipos onde importa unha estética limpa.

- Chapa negra de aluminio: Outra opción recuberta con pó ou pintada que ofrece un aspecto elegante e profesional. Común en envolventes electrónicas, molduras automotrices e soportes para exhibición.

Tratamentos protexentes para o desempeño a longo prazo

Máis aló da estética, os tratamentos protexentes prolongan considerablemente a vida das pezas ao crear barreras contra a corrosión, o desgaste e a degradación ambiental.

Anodizado: Este proceso electroquímico non engade un recubrimento ao aluminio. En troqueso, transforma a capa superficial nun óxido de aluminio duro e protexente. De acordo coa Especificacións de acabado da Aluminum Association , as chapas de aluminio anodizado están dispoñibles en varias clases segundo o grosor do recubrimento:

- Protexente e decorativo (menos de 0,4 mils): Adequado para aplicacións interiores con escasa exposición ao desgaste

- Clase arquitectónica II (0,4-0,7 mils): Estándar para aplicacións en edificios comerciais

- Clase arquitectónica I (0,7 mils ou máis grosos): Máxima protección para ambientes exteriores exigentes

A anodización tamén permite a integración de cor mediante corantes ou deposición electrolítica, creando acabados tintados duradeiros que non se desprenderán nin esfarelarán como a pintura.

Revestimento en po: O pó aplicado electrostáticamente adhírese ao aluminio e despois cura nun forno para formar unha película protexente continua. Este proceso non utiliza disolventes, polo que é máis respetuoso co medio ambiente ca a pintura líquida. O acabado resultante resiste mellas, raiaduras e decoloración, ofrecendo unhas opcións ilimitadas de cor. Con todo, a textura mantiña un aspecto lixeiramente máis áspero ca os acabados de pintura líquida.

Pintura líquida: Cando a estética ten prioridade, a pintura líquida ofrece o acabado máis suave alcanzable. Tamén manexa pezas grandes que non caben nos cabines de pulverización para recubrimento en pó. Os efectos decorativos imposibles con recubrimento en pó volvense factibles coa aplicación de pintura líquida.

O pretratamento importa: Independentemente do tratamento protector que seleccione, o pretratamento axeitado determina o éxito. A desengraxación, o enxugado e a aplicación de recubrimentos de conversión garanticen unha adhesión óptima. Sen unha preparación adecuada, os acabados desprenderanse prematuramente, desperdiciando a súa inversión.

Ao especificar acabados para o seu pedido personalizado de chapa de aluminio, comunique-se claramente co seu fabricante. Inclúa o sistema de designación da Aluminum Association (por exemplo, AA-M10 C12 C22 A31 para un acabado anodizado mate claro Clase Arquitectónica II) para eliminar ambigüidades. Especifique se precisa un acabado laminado, anodizado ou pintado, e aclare desde o comezo calquera requisito de coincidencia de cor.

Comprender as opcións de superficie colócao na mellor posición para solicitar exactamente o que require a súa aplicación. A continuación, vexamos como estas eleccións, xunto con outras decisións do proxecto, afectan ao custo total.

Factores de custo e estratexias de optimización orzamentaria

Escolleu a vosa aleación, especificades o grosor, escoitastes un método de fabricación e decidiches os acabados superficiais. Agora chega a pregunta que se fai todo comprador: canto custará isto realmente? Comprender que é o que move os prezos do metal desenxabado personalizado en aluminio axúdalle a tomar decisións máis intelixentes e evitar sorpresas no orzamento.

O prezo das pezas personalizadas non é tan sinxelo como mercar material estándar. Múltiples variables interactúan, e pequenos cambios no deseño poden xerar diferenzas significativas de custo. De acordo coa análise de custos de fabricación de JLCCNC, o material que escolle ten o maior impacto no custo, pero a complexidade da fabricación, a cantidade e os requisitos de acabado contribúen todos á factura final.

Que Move os Prezos do Metal Desenxabado Personalizado en Aluminio

Canto custa o aluminio por libra? En outubro de 2025, o aluminio primario compre entre aproximadamente 1,17 $ e 1,84 $ por libra dependendo dos premios rexionais. Segundo os datos actuais do mercado, o prezo da Bolsa de Metais de Londres está arredor de 1,30 $ por libra, mentres que os compradores estadounidenses pagan un premio adicional do Midwest de case 0,77 $ a 0,81 $ por libra, o que eleva o prezo real final ata case 2,10 $ por libra.

Pero o custo da materia prima representa só o punto de partida. O custo total do seu proxecto depende de varios factores interrelacionados:

-

Custos dos materiais:

- O prezo base do aluminio varía co mercado global de materias primas

- A calidade da aleación afecta ao prezo. As aleacións especiais como a 7075 custan máis ca as calidades comúns como a 3003

- O grosor da chapa está directamente relacionado co custo. O material máis grosso significa máis aluminio por pé cadrado

- As taxas de refugo son importantes. Os deseños complexos que xeran moito desperdicio aumentan o custo efectivo do material

-

Complexidade da fabricación:

- Cada dobrez, furo ou corda soldada engade tempo de preparación e operacións de mecanizado

- Un soporte corte a láser simple custa moito menos que unha carcasa con múltiples dobras, avoladuras e esquinas soldadas

- Tolerancias estreitas (como ±0,05 mm en vez de ±0,2 mm) requiren velocidades de corte máis lentas e verificacións adicionais de calidade

- Xeometrías complexas poden requerir suxeición especializada ou operacións en múltiples etapas

-

Consideracións de cantidade:

- Os custos de configuración repartidos entre máis unidades reducen drasticamente o prezo por peza

- Un lote de 500 pezas custa significativamente menos por unidade que un lote de 5

- As cantidades prototipo teñen custos unitarios superiores debido aos gastos fixos de programación e configuración

-

Requisitos de acabado:

- O recubrimento en pó engade tipicamente entre 0,20 $ e 1,00 $ por libra ao custo da peza

- A anodización varía segundo a clase de espesor do recubrimento

- O galvanizado, o politido e outros tratamentos engaden cada un pasos de procesamento e custo

-

Impactos no prazo de entrega:

- A produción estándar leva normalmente entre 5 e 7 días

- Os pedidos urgentes poden incluír un recargo do 20-40% para dar prioridade ao seu traballo

- Planificar con antelación elimina os cargos adicionais por procesamento acelerado

Cal é o prezo do aluminio cando se inclúen os custos de procesamento? Segundo datos do sector, o custo final dos produtos de aluminio procesados xeralmente oscila entre $2,00 e $4,50 por libra unha vez considerada a fabricación. A extrusión engade entre $0,50 e $1,50 por libra, o mecanizado engade entre $1,00 e $3,00 por libra, e a fundición en moldes engade entre $0,80 e $2,50 por libra dependendo da complexidade.

Estratexias intelixentes para optimizar o orzamento do seu proxecto

O prezo de venda do aluminio despois da fabricación depende en gran medida das decisións que vostede controla. Ao tomar decisións estratéxicas no inicio da fase de deseño, pode acadar aforros de ata o 30% sen sacrificar a calidade das pezas.

Considere estas aproximacións para optimizar o orzamento:

- Escolla o material máis fino que cumpra os requisitos: Unha chapa de acero inoxidable de 1,2 mm pode custar un 40-60 % máis en procesamento que o acero doce de 0,8 mm debido ao aumento da carga da máquina e á redución da velocidade de corte. O mesmo principio aplícase ao aluminio. Equilibra a resistencia e a capacidade de fabricación escollendo o groso máis fino que satisfaça as demandas estruturais.

- Simplifica o teu deseño: Reducir o número de dobreces diminúe o tempo de conformado. Eliminar características innecesarias reduce as operacións de mecanizado. Cada simplificación xera aforros significativos.

- Normaliza os tamaños de furos e características: Usar tamaños comúns de brocas e ferramentas estándar reduce os cambios de configuración entre pezas.

- Aliviar as tolerancias cando sexa posíbel: Se o teu deseño non require extrema precisión, especificar ±0,2 mm no canto de ±0,05 mm permite un procesamento máis rápido e menores custos.

- Optimiza o tamaño da peza bruta e o anidado: Traballa co teu fabricante para minimizar os restos. Pezas brutas con forma e distribucións de anidado eficientes poden reducir o desperdicio de material nun 15-25 %.

- Agrupa pezas semellantes xuntas: Pedir varios tipos de pezas simultaneamente permite compartir os custos de configuración ao longo do seu pedido.

- Planexe con antelación os tempos de entrega habituais: As taxas por entrega urgente desaparecen cando inclúe tempo suficiente no cronograma do seu proxecto.

Comprender estes factores de custo permítelle ter conversas productivas cos fabricantes. Cando solicite orzamentos, forneza especificacións completas, incluíndo grao do material, espesor, tolerancias, requisitos de acabado e cantidade. Canto máis detalle proporcione desde o inicio, máis preciso será o seu orzamento.

Cubertas as bases dos custos, o seguinte paso consiste en comprender as prácticas de deseño que evitan problemas na fabricación e manteñen o seu proxecto dentro do orzamento.

Boas prácticas de deseño para fabricabilidade

Vostede escolleu a aleación perfecta, especificou o espesor axeitado e entende as súas opcións de fabricación. Pero aquí é onde moitos proxectos fallan: un deseño CAD belo que se ve impecable na pantalla pode converterse nunha pesadilla para a fabricación. Por que? Porque as chapas de aluminio non sempre se comportan como predí o software de modelaxe sólida.

O deseño para fabricabilidade (DFM) pecha a brecha entre o que imaxinas e o que os fabricantes poden producir realmente. Seguir estas directrices non só evita problemas. segundo especialistas en fabricación de aluminio, unha preparación axeitada do deseño optimiza a produción, reduce os custos e fornece pezas que cumpren as túas especificacións xa na primeira vez.

Regras de deseño que reducen os problemas de fabricación

Imaxina as regras de DFM como gardarraiolas que manteñen o teu proxecto no camiño correcto. Cada directriz aborda limitacións reais dos equipos de fabricación e o comportamento do material. Cando deseñas dentro destes parámetros, as túas pezas de aluminio chegan máis rápido, teñen un custo menor e teñen un mellor rendemento.

- Mantén un groso uniforme do material en todo o teu deseño. O metal en chapa emprégase como unha folla plana de espesor constante. Toda a peza debe compartir ese mesmo espesor de chapa de aluminio. Ao contrario que nas pezas mecanizadas, non se poden crear seccións máis grosas ou espesores de parede variables sen soldar pezas separadas.

- Seguir a regra 4T para a colocación de elementos. Mantén todos os buratos, pestos, ranuras e outros elementos a unha distancia mínima de catro veces o espesor do material das liñas de dobrado. Segundo as directrices de deseño de Protolabs, colocar elementos demasiado preto provoca deformacións indeseadas na prensa dobradora. Para cobre de 0,050 polgadas, isto significa un afastamento mínimo de 0,200 polgadas. O mesmo principio aplícase ao aluminio.

- Especificar raios de dobrado realistas. Cando se dobra metal en chapa, a ferramenta da prensa dobradora crea un raio interno arredondado, non unha esquina afiada. O raio de dobrado interno máis común é de 0,030 polgadas (0,762 mm). Lembra que o raio externo equivale ao raio interno máis o espesor do material. Deseñar esquinas afiadas de 90 graos leva o teu proxecto ao fracaso.

- Utilice raios de curvatura consistentes en toda a peza. Quere aforrar diñeiro? Especifique o mesmo raio para cada dobre. Cando o seu fabricante non precisa cambiar as ferramentas entre operacións, evita custos adicionais de man de obra. Os diferentes raios en cada dobre parecen sofisticados en CAD pero teñen un custo extra na produción.

- Incorpore alivio de esquina nas interseccións de dobres. Onde se xuntan dous dobres nunha esquina, o material necesita un lugar onde ir. Sen cortes de alivio nas esquinas, o metal rasga ou aglomérase de forma imprevisible. A práctica estándar require cortes de alivio lixeiramente maiores que o raio de dobre para permitir un formado limpo.

- Teña en conta o factor K no desenvolvemento do patrón plano. O factor K representa onde cae o eixe neutro dentro do seu material durante o dobrado. De acordo co especificacións de deseño de chapa metálica , este valor adoita oscilar entre 0,25 e 0,50 dependendo do material, ángulo de dobre e método de formado. Valores incorrectos do factor K provocan pezas que non coinciden coas dimensións previstas despois do formado.

- Envíe ficheiros CAD con formato axeitado. A súa encomenda de chapa de aluminio cortada á medida debe incluír un ficheiro CAD que amose a peza no seu estado dobrado, coas liñas de dobre claramente indicadas. Os obxectos sólidos sen información de dobre obrigan aos fabricantes a adiviñar a súa intención, o que leva a erros e atrasos.

- Especifique tolerancias axeitadas á súa aplicación. As tolerancias máis estreitas custan máis. As tolerancias estándar para chapas metálicas de ±0,010 a ±0,020 polegadas son válidas para a maioría das aplicacións. Reserve as tolerancias de precisión para características que realmente as requiren.

Erros comúns que incrementan os custos e atrasan proxectos

Incluso os enxeñeiros con experiencia cometen erros que complican a fabricación. Comprender estas trampas axúdalle a evitalas antes de presentar o seu deseño para orzamento.

- Tolerancias excesivamente estreitas: Especificar tolerancias de ±0,001 polegadas cando ±0,010 polegadas funcionan perfectamente ben engade tempo de mecanizado, requisitos de inspección e custo. segundo expertos da industria de fabricación, isto encabeza a lista dos erros de deseño máis comúns e costosos.

- Características demasiado próximas aos bordos: Os buratos, ranuras ou pestanas situados preto das beiras das chapas poden deformarse durante a formación ou incluso arrincarse por completo. Mantén unha distancia adecuada á beira en función do grosor do material e do tamaño da característica.

- Subestimar o radio de curvatura requirido: Deseñar curvas pechadas que excedan os límites do material provoca fisuración ou rotura. Diferentes aliños de aluminio teñen diferentes raios mínimos de curvatura. O 7075-T6 tratado termicamente require raios moito maiores que o 5052-H32 recocido para evitar fisuración.

- Ignorar o acumulado de tolerancias: Cando múltiples curvas, buratos e características interactúan, as tolerancias individuais acumúlanse. Unha peza con cinco curvas, cada unha con ±0,010 polgadas, pode ter unha variación acumulada de ±0,050 polgadas na característica final. Deseña características críticas en relación con referencias comúns en vez de encadear dimensións.

- Xeometrías complexas sen necesidade funcional: Cada curva, burato ou característica adicional engade tempo de preparación e custo de procesamento. Simplifica o teu deseño preguntándote se cada característica ten verdadeiramente un propósito.

Ao traballar cun cortador de chapa de aluminio ou cun sistema láser, lembre que estas máquinas interpretan literalmente a xeometría do seu CAD. Dimensións ambiguas, información faltante sobre dobreces ou especificacións conflitantes crean confusión que pode atrasar a produción e provocar o desbotamento de pezas.

Unha preparación axeitada de DFM ofrece beneficios ao longo de todo o seu proxecto. Os fabricantes poden facer orzamentos máis precisos, a produción é máis rápida e as súas pezas de aluminio chegan cumprindo coas súas expectativas. Unha vez mestresadas estas bases de deseño, está listo para explorar como diferentes industrias aplican metais finos personalizados de aluminio para satisfacer as súas necesidades específicas.

Aplicacións industriais e requisitos de certificación

Agora que dominas os principios de deseño, aquí é onde todo se une: comprender como as diferentes industrias utilizan realmente a chapa metálica personalizada de aluminio. Cada sector presenta demandas únicas que inflúen en cada decisión de especificación que aprendiches. O que funciona para paneis arquitectónicos non serve para compoñentes aeroespaciais, e os requisitos automotrices difiren considerablemente das aplicacións de climatización.

Coñecer estas requirimentos específicos do sector axuda a comunicarse eficazmente cos fabricantes e asegura que as túas pezas cumpran non só as especificacións dimensionais senón tamén os estándares regulamentarios e de rendemento que require a túa aplicación.

Aplicacións industriais que impulsan a demanda de aluminio personalizado

A combinación de resistencia, lixeireza e resistencia á corrosión do aluminio faino imprescindible en múltiples sectores. Segundo a guía industrial de PSHardware, as aplicacións esténdense dende a construción e arquitectura ata o transporte, bens de consumo e fabricación industrial. Examinemos que require cada sector principal.

Industria automotriz: Quizais ningún sector demande máis do metal baixo personalizado de aluminio ca a fabricación automobilística. Cada panel de aluminio no corpo dun vehículo debe cumprir tolerancias estritas mantendo un peso lixeiro abondo para mellorar a eficiencia do combustible. Os compoñentes do chasis, pezas da suspensión e membros estruturais requiren sistemas documentados de trazabilidade e xestión da calidade que garanticen un rendemento consistente en millóns de pezas.

De acordo co Directrices de certificación NSF , IATF 16949 converteuse no estándar internacional para sistemas de xestión da calidade no sector automotriz. Esta certificación centrase na mellora continua, con énfase na prevención de defectos e na redución da variación e o desperdicio ao longo da cadea de suministro. A maioría dos principais fabricantes de equipos orixinais (OEM) do sector automotriz requiren a certificación IATF 16949 para os seus fornecedores, independentemente do tamaño da organización.

Para proxectos automotrices que requiren fabricantes certificados, traballar con fornecedores que ofrezan capacidades de prototipado rápido xunto á produción en masa é esencial. Fabricantes como Shaoyi (Ningbo) Tecnoloxía do metal combinan prototipado rápido en 5 días con produción certificada segundo IATF 16949 para compoñentes de chasis, suspensión e estruturais. Esta capacidade dual permite aos compradores do sector automotriz validar deseños rapidamente antes de comprometerse con series de produción completas.

Industria de climatización: Os sistemas de calefacción, ventilación e aire acondicionado dependen moito do aluminio para condutas, intercambiadores de calor e carcizas de equipos. A excelente condutividade térmica do material faino ideal para aplicacións de transferencia de calor. Segundo especialistas do sector, as propiedades de conductividade do aluminio fano popular para radiadores, condutas de climatización e compoñentes de intercambio térmico.

Sinalización e gráficos: Desde pancartas á beira da estrada ata mostradores comerciais, os paneis de aluminio proporcionan durabilidade e resistencia aos elementos. As sinalizacións interiores adoitan usar grosores máis finos para reducir o peso, mentres que as aplicacións exteriores requiren materiais máis grosos para soportar as cargas do vento. O acabado superficial é moi importante aquí, xa que as superficies anodizadas ou recubertas con pó ofrecen tanto estética como protección a longo prazo.

Aplicacións arquitectónicas: A arquitectura moderna baséase no aluminio para techos, revestimentos, marcos de xanelas, paneis de recubrimento e techos. O segmento de láminas de aluminio para techos segue crecendo xa que os arquitectos especifican este material pola súa aparencia contemporánea e resistencia á corrosión. Segundo datos da industria da construción, a combinación de resistencia ao tempo e flexibilidade de deseño fai do aluminio unha opción preferida para fachadas e elementos estruturais dos edificios.

Sector aeroespacial: Cando o aforro de peso se traduce directamente en eficiencia de combustible e capacidade de carga, as aplicacións aeroespaciais requiren os máximos estándares. Segundo a análise aeroespacial de Protolabs, as aliñas de aluminio reducen drasticamente o peso das aeronaves porque son considerablemente máis lixeiras que o acero, permitindo que as aeronaves transporten máis peso ou aumenten a súa eficiencia de combustible. As aplicacións aeroespaciais comúns inclúen sistemas de suministro de combustible, intercambiadores de calor, colectores, bombas turbo e varios tipos de suxeicións estruturais.

Reboques e transporte: A chapa de aluminio para aplicacións en remolques equilibra a durabilidade coa redución de peso. Os operadores de frota especifican revestimentos e compoñentes estruturais de aluminio para aumentar a capacidade de carga sen comprometer a integridade estrutural. A aliaxe 5052 aparece frecuentemente neste sector debido á súa excelente resistencia á corrosión e formabilidade.

Requisitos específicos do sector que debe saber

Cada industria ten requisitos distintos que inflúen na selección de materiais, nos procesos de fabricación e nas normas de calidade. Comprender estas diferenzas axuda a especificar pezas que cumpran tanto as demandas funcionais como as regulamentarias.

| Industria | Aliaxes preferidas | Grosor típico | Requisitos de acabado | Certificacións de Calidade |

|---|---|---|---|---|

| Automovilístico | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-coat, pintura en pó ou sen acabado para soldadura | IATF 16949, ISO 9001 |

| AC | 3003, 5052 | 0,5 mm - 1,5 mm | Finitura de molino, pintada | Normas SMACNA |

| Sinalización | 3003, 5052 | 0,8 mm - 2,0 mm | Anodizado, recuberto con pólvora, listo para vinilo | Certificación UL para sinais iluminados |

| Arquitectura | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodizado Clase I/II, recubrimento PVDF | AAMA 2603/2604/2605 |

| Aeroespacial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversión cromatada, anodizado | AS9100, Nadcap |

| Reboque/Transporte | 5052, 6061 | 1,5 mm - 4,0 mm | Acabado laminado, pintado, texturizado | Conformidade DOT, ISO 9001 |

Análise Detallada das Certificacións: A certificación IATF 16949 merece atención especial porque representa un dos marcos de xestión da calidade máis rigorosos na fabricación. Segundo A descrición de certificacións da NSF , este estándar foi publicado en 2016 polo International Automotive Task Force, substituíndo o anterior ISO/TS 16949. Baséase na estrutura da ISO 9001 e engade requisitos específicos do sector automoción, centrándose na prevención de defectos, a redución de desperdicios e a seguridade do produto.

As organizacións certificadas segundo a IATF 16949 deben demostrar o cumprimento nas dez cláusulas da norma, tendo en conta todo o seu ecosistema operativo, incluída a cadea de suministro, os clientes e as partes interesadas. Os beneficios informados por estas organizacións certificadas inclúen unha maior satisfacción dos clientes, maior eficiencia, mellor xestión de riscos e maior implicación do persoal. A certificación segue un ciclo de tres anos con auditorías de seguimento nos anos un e dous, e recertificación no ano tres.

O que isto significa para os compradores: Ao adquirir paneis de aluminio ou outros compoñentes personalizados para aplicacións automotrices, verificar a certificación IATF 16949 do fornecedor debe ser imprescindible. Esta certificación confirma que o seu socio de fabricación mantén os sistemas de calidade que requiren os fabricantes orixinais de equipos automotrices. Os fornecedores que ofrecen soporte completo en DFM xunto cun tempo rápido de resposta de orzamentos (como tempos de resposta de 12 horas) demostran a rapidez no servizo que mantén os proxectos automotrices dentro do prazo.

Consideracións na fabricación de aluminio por sector: Ademais das certificacións, cada industria presenta desafíos únicos na fabricación de aluminio:

- Automoción: Estampado de alto volume con tolerancias estreitas, compatibilidade coa soldadura e preparación da superficie para a adhesión da pintura

- ACVS: Soldadura de costuras, conformado para condutos e mantemento das propiedades de conductividade

- Sinalización: Corte de precisión para aplicación gráfica, planitude constante e acabado das beiras

- Arquitectónica: Manexo de paneis grandes, sistemas de suxeición ocultos e consideracións sobre roturas térmicas

- Aeroespacial: Trazabilidade do material, ensaios non destructivos e criterios de aceptación sen defectos

Comprender estas demandas específicas de cada industria permite comunicarse eficazmente cos fabricantes e seleccionar fornecedores preparados para a súa aplicación particular. Unha vez clarificados os requisitos do sector, o paso final consiste en escoller o fornecedor axeitado e levar a cabo o proceso de pedidos con éxito.

Escoller o Provedor Adequado e o Proceso de Encomenda

Definiches as túas especificacións, comprendiches as opcións de fabricación e identificaches os teus requisitos do sector. Agora chega a decisión que determina se toda esa preparación dá resultado: escoller o socio de fabricación axeitado. Onde podo mercar chapas de aluminio que cumpran exactamente as miñas especificacións? A resposta depende menos da xeografía ca de atopar un provedor cuxas capacidades, certificacións e normas de servizo se aliñen coas demandas do teu proxecto.

Segundo Howard Precision Metals, os metais de calidade superior son esenciais para construír compoñentes e produtos que ofrezen confiabilidade e lonxevidade. Se aceptas menos do teu provedor de metais, podería afectar negativamente á reputación e ao rendemento do teu negocio. Escoller o provedor axeitado de chapa de aluminio non se trata só de atopar o prezo máis baixo. Trátase de crear unha parcería que ofreza resultados consistentes.

Avaliación de Provedores de Chapa Metálica Personalizada

Antes de solicitar orzamentos, estableza criterios claros de avaliación. Non todos os fabricantes teñen as mesmas capacidades, e as expectativas desaxustadas levan a atrasos, problemas de calidade e frustración. Sexa que estea buscando chapas de aluminio preto de min ou considerando socios no estranxeiro, estes factores distinguen aos fornecedores fiábeis das opcións arriscadas.

- Capacidades e Equipamento: O fornecedor opera o equipo de fabricación que require o seu proxecto? Un fornecedor de chapa de aluminio ben equipado debería ofrecer prensas de extrusión, anodizado, recubrimento en pó e mecanizado CNC internamente ou a través de socios de confianza. De acordo co Guía de auditoría de fornecedores de Kimsen Global , confirmar a capacidade mensual en toneladas e a flexibilidade para escalar é crucial para xestionar picos de demanda, especialmente en acordos de subministración a longo prazo.

- Certificacións e Cualificacións: Verifique que o seu fornecedor potencial posúa todas as certificacións requiridas para a súa industria. As normas ISO 9001 para a xestión da calidade e ISO 14001 para a xestión ambiental representan indicadores mínimos de fiabilidade. Para aplicacións automotrices, a certificación IATF 16949 é esencial. Pida documentación en vez de aceptar aseguramentos verbais.

- Traxectoria e Reputación: Busque fornecedores cun historial probado de exportación cara a mercados exigentes como os EE. UU., a UE ou Xapón. A experiencia en exportación indica procesos e conformidade de produtos segundo estándares globais. Atopar valoracións de satisfacción do cliente se é posible. Unha abundancia de comentarios positivos en comparación con calquera resposta negativa fortalece a confianza na súa selección.

- Procesos de control de calidade: Pregunte como inspecciona a empresa o material entrante, os produtos en proceso e as pezas acabadas. Segundo Swisher Manufacturing, a garantía de calidade segue a fase de produción coa inspección por parte dos fabricantes das pezas metálicas acabadas en busca de defectos, comprobando as dimensións, a calidade do material e os acabados superficiais fronte ás especificacións aprobadas.

- Expertise da forza de traballo: Descubra o tamaño do equipo do fornecedor e as certificacións e habilidades que posúen. Pode necesitar profesionais con experiencia en servizos específicos, como a creación de extrusións personalizadas de aluminio ou o manexo de traballos especializados de acabado.

- Rapidez na comunicación: Unha das claves principais para desenvolver unha relación duradeira cun fornecedor de metais é o servizo ao cliente atento. Teña en conta a rapidez coa que responden ás consultas. Hai un único punto de contacto dedicado, ou están constantemente derivándoo dunha persoa a outra? Os fornecedores que ofrecen un tempo rápido de resposta de orzamentos, como tempos de resposta de 12 horas como os proporcionados por Shaoyi (Ningbo) Tecnoloxía do metal , demostran os estándares de servizo que deben esperar os compradores de calidade.

- Fiabilidade no prazo de entrega: Elabore un cronograma para compartir con posibles fornecedores. Segundo Howard Precision Metals, ter un cronograma axuda a eliminar complicacións e malas entendidas coa produción e entrega. Confirme que o fornecedor pode adaptarse ao prazo estimado do seu proxecto antes de comprometerse.

Ao buscar chapa de aluminio en venda, non se limite a opcións locais se as súas especificacións requiren capacidades especializadas. Moitos compradores descubren que onde mercar chapas de aluminio ten menos que ver coa proximidade e máis coa coincidencia de requisitos técnicos coa experiencia do fornecedor. A obtención global abre o acceso a fabricantes especializados que poden ofrecer mellor calidade, tempos de entrega máis rápidos ou prezos máis competitivos ca as alternativas rexionais.

Desde a solicitude de orzamento ata as pezas entregadas

Comprender o fluxo de pedidos típico axúdalle a transitar o proceso sen problemas e evitar erros comúns que atrasan a produción ou comprometen a calidade.

Paso 1: Consulta inicial e envío de deseño

Comece enviando os seus ficheiros de deseño aos fabricantes potenciais. Segundo a guía de pedidos de Swisher Manufacturing, os expertos en fabricación confían en especificacións precisas para entregar pezas que se axusten aos seus obxectivos. Crea deseños claros usando software CAD, finalizando materiais, dimensións, tolerancias e outros detalles técnicos. Estes parámetros forman a base do seu pedido.

Asegúrese de que todos os ficheiros de deseño sexan precisos e compatibles coa maquinaria do seu provedor de fabricación. Calquera discrepancia ou información ausente podería levar a tempos de produción prolongados ou erros.

Paso 2: Revisión do orzamento e comentarios DFM

Os fornecedores de calidade analizan o seu plano e fornecen recomendacións para mellorar o deseño para a súa fabricabilidade. Isto pode incluír a optimización do uso do material, suxerir características alternativas que reduzan o custo ou identificar posibles desafíos de produción antes de que se convertan en problemas.

O apoio integral ao DFM distingue os fornecedores excelentes dos aceptables. Socios como Shaoyi (Ningbo) Metal Technology ofrecen comentarios de deseño exhaustivos como parte do seu proceso estándar, axudando a optimizar a súa fabricación antes de comezar a produción.

Paso 3: Confirmación do pedido e produción

Despois de aceptar o deseño finalizado e o orzamento, o servizo de fabricación comeza a produción. Manteña un contacto regular para estar ao corrente do estado do proxecto, posibles atrasos ou axustes no deseño. Os métodos de produción comúns inclúen o corte por láser, mecanizado CNC, estampación e soldadura, dependendo o método necesario da complexidade e función da peza.

Paso 4: Inspección de calidade e envío

As pezas acabadas pasan por unha inspección para detectar defectos, precisión dimensional, calidade do material e cumprimento do acabado superficial. Solicite documentación que confirme os resultados da inspección, especialmente para aplicacións certificadas. Finalmente, as pezas empaquetanse con protección axeitada, como inibidores de ferruxo, envoltura de plástico, caixas de madeira e protexedores de bordes, para asegurar que cheguen en condicións óptimas.

Consideracións orzamentarias: Solicite orzamentos durante a consulta inicial e teña en conta factores como materiais, man de obra e custos de envío. Comparar orzamentos de varios provedores pode salientar prezos competitivos. Non obstante, o orzamento máis baixo non sempre representa o mellor valor. Teña en conta as capacidades de garantía de calidade, a rapidez na comunicación e os historiais de entregas puntuais.

Cando atope chapas de aluminio en venda que cumpran as súas especificacións, confirme que o prezo inclúe todas as operacións de acabado, os requisitos de inspección e os estándares de embalaxe que require o seu proxecto. Os custos ocultos das operacións secundarias poden esnaquizar rapidamente os aforros iniciais derivados de cotacións baixas.

Os mellores socios de fabricación entenden que non hai dous proxectos iguais e ofrecen solucións personalizadas para satisfacer as súas necesidades exactas.

Ao seguir esta aproximación estruturada á avaliación de fornecedores e aos pedidos, coloca os seus proxectos personalizados de chapa de aluminio en condicións de éxito. O socio axeitado non só entrega pezas, senón que se converte nunha extensión da súa capacidade de fabricación, proporcionando a experiencia, os sistemas de calidade e o servizo ágil que manteñen a súa produción funcionando sen problemas.

Preguntas frecuentes sobre chapa de aluminio personalizada

1. Cal é a diferenza entre chapa de aluminio personalizada e estándar?

A chapa metálica personalizada de aluminio fabrícase para cumprir requisitos específicos do proxecto, incluídas dimensións precisas, selección específica de aleacións, acabados superficiais adaptados e especificacións orientadas á aplicación. As chapas estándar veñen en tamaños e configuracións predefinidos. A fabricación personalizada ofrece flexibilidade para formas complexas, tolerancias máis estritas medidas en milésimas de polegada, uso optimizado do material con menos desperdicio e opcións de acabado integradas que os materiais en stock non poden proporcionar.

2. Cal é a mellor aleación de aluminio para proxectos con chapa metálica?

A mellor aleación depende da súa aplicación. A 3003 ofrece unha excelente conformabilidade para instalacións de aire acondicionado e techos. A 5052 proporciona unha resistencia superior á corrosión, ideal para aplicacións mariñas e médicas. A 6061 ofrece o mellor equilibrio entre resistencia, soldabilidade e maquinabilidade para compoñentes estruturais. A 7075 ofrece a maior relación resistencia-peso, pero ten limitada conformabilidade e soldabilidade, polo que é adecuada para pezas aeroespaciais e automotrices de alto rendemento.

3. Como elixir a groso correcta para chapa de aluminio?

A selección do groso equilibra a integridade estrutural, o peso, a formabilidade e o custo. Para sinalización, funciona ben un groso de 16 a 20. Os paneis automotrices usan tipicamente entre 18 e 22 para traballo no corpo e entre 10 e 14 para compoñentes estruturais. As aplicacións de climatización requiren entre 14 e 18. Teña en conta que os materiais máis grosos son máis caros, engaden peso e precisan maiores radios de curvatura. Sempre especifique o groso máis fino que cumpra cos seus requisitos estruturais para optimizar os custos.

4. Que certificacións debo buscar nun fornecedor personalizado de chapas de aluminio?

As certificacións esenciais varían segundo o sector. A ISO 9001 indica sistemas fiables de xestión da calidade. Para aplicacións automotrices, a certificación IATF 16949 é obrigatoria, centrándose na prevención de defectos e na redución de desperdicios. Os proxectos aeroespaciais requiren certificacións AS9100 e NADCAP. As aplicacións arquitectónicas deben cumprir cos estándares AAMA 2603/2604/2605. Verifique sempre as certificacións mediante documentación e non con aseguramentos verbais, e confirme que os fornecedores poden proporcionar trazabilidade dos materiais e certificados de proba de laminación.

5. Canto custa a fabricación personalizada de chapa de aluminio?

Os custos dependen dos prezos dos materiais (aproximadamente 2,10 $ por libra con prezo incluído nos EE. UU.), grao da aleación, espesor, complexidade da fabricación, cantidade, requisitos de acabado e prazos de entrega. O aluminio procesado adoita oscilar entre 2,00 $ e 4,50 $ por libra, incluída a fabricación. Para optimizar os custos, escolla o material axeitado máis fino, simplifique os deseños, estandarice as características, relaxe as tolerancias cando sexa posíbel e planexe con antelación para evitar taxas por prazos apretados. Cantidades máis grandes por lote reducen significativamente o prezo por unidade.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —