Extrusións personalizadas de aluminio para portaequipaxes de vehículos explicadas

Extrusións personalizadas de aluminio para portaequipaxes de vehículos explicadas

RESUMO

As extrusiós personalizadas de aluminio ofrecen unha solución superior para portaequipaxes de vehículo, proporcionando unha combinación de lixeireza, durabilidade excepcional e axuste perfecto adaptado ao teu vehículo e necesidades específicas. Mediante un proceso colaborativo con fabricantes especializados, podes deseñar e producir un sistema de portaequipaxes de alto rendemento que os produtos estándar prefeitos non poden igualar. Este proceso inclúe unha enxeñaría precisa, desde a selección da aleación ata o acabado final, asegurando un desempeño e estética optimais.

Comprender os beneficios principais das extrusiós personalizadas de aluminio

Ao mercar unha barra de teito, optar por unha fabricada con perfís personalizados de aluminio ofrece vantaxes significativas fronte a alternativas xenéricas e producidas en masa. O proceso de extrusión permite crear seccións transversais complexas que están optimizadas para a resistencia, o peso e a funcionalidade. Este nivel de personalización tradúcese directamente nun mellor rendemento, maior durabilidade e unha integración perfecta co teu vehículo. Estas vantaxes faino a opción preferida para aplicacións comerciais, recreativas e de alta resistencia.

As vantaxes principais baséanse nas propiedades do material do aluminio e na precisión do proceso de fabricación. As vantaxes clave inclúen:

- Fortaleza lixeira: As aliñas de aluminio, particularmente as da serie 6000 como a 6061 e a 6063, ofrecen unha excelente relación resistencia-peso. Isto significa que podes ter unha barra resistente capaz de transportar cargas pesadas sen engadir un peso significativo ao teu vehículo, o que axuda a manter a eficiencia do combustible e as características de manexo.

- Resistencia superior á corrosión: O aluminio forma naturalmente unha capa protectora de óxido que evita a ferruxa. Esta resistencia pode mellorarse considerablemente mediante tratamentos superficiais como a anodización ou o recubrimento en pó, asegurando que o portaequipaxes resista condicións meteorolóxicas adversas durante décadas. Esta é unha clara vantaxe fronte ao acero, que é susceptible á ferruxa se o seu recubrimento se ve comprometido.

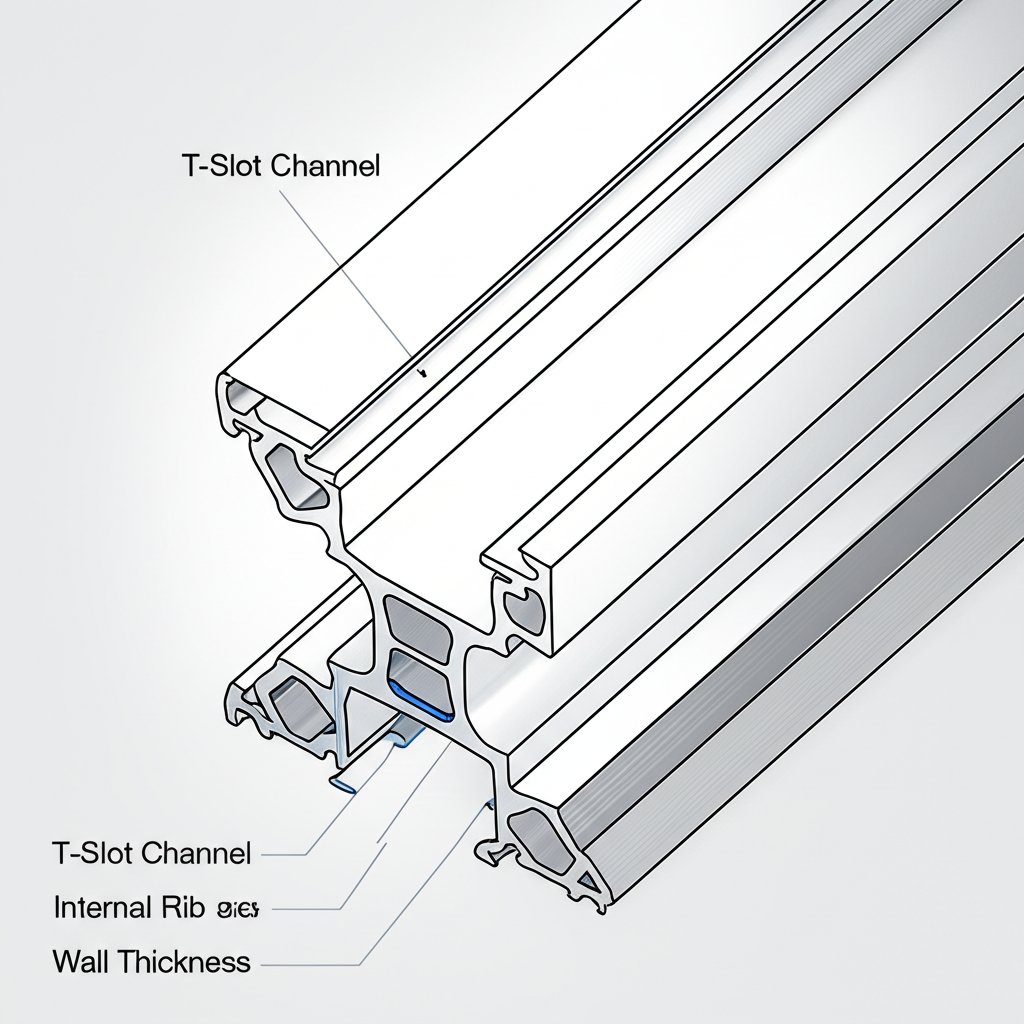

- Liberdade Completa de Deseño: O beneficio principal da extrusión personalizada é a posibilidade de deseñar un perfil que satisfaga exactamente as túas necesidades. Isto inclúe a creación de ranuras integradas en forma de T ou canles para fixacións compatibles con M8 para unha montaxe sinxela de accesorios, tal como detallan fornecedores como Rugged Bound Supply Co. Isto permite un sistema limpo e modular sen presillas voluminosas engadidas.

- Eficiencia Aerodinámica: Un portaequipaxes deseñado á medida pode ter forma para minimizar o ruído e a resistencia ao vento. Ao contrario que os portaequipaxes universais voluminosos, un perfil extruído pode ser delgado e de perfil baixo, complementando as liñas do vehículo e mellorando o seu rendemento aerodinámico na estrada.

O proceso de personalización: do concepto ao produto final

Crear unha barraca de teito personalizada de aluminio é un proceso de enxeñaría estruturado que transforma un concepto de deseño nun produto final de alto rendemento. Este percorrido require unha estreita colaboración cun fabricante para garantir que se cumpren todos os requisitos técnicos. Os principais fornecedores como Wellste e HTS-ALU detallan un fluxo de traballo claro e en varias etapas que ofrece control e precisión desde o inicio ata o final. Comprender estas etapas aclara o proceso e axuda a xestionar as expectativas sobre a calidade e os prazos de entrega.

O camiño típico de desenvolvemento segue estas etapas clave:

- Consulta e deseño iniciais: O proceso comeza cunha consulta detallada na que forneces as túas especificacións, debuxos (xeralmente prefírense ficheiros CAD ou STEP) ou conceptos ao equipo de enxeñaría do fabricante. Eles fornecen comentarios sobre viabilidade, suxiren optimizacións de deseño para mellorar a resistencia e a fabricabilidade, e finalizan o deseño do perfil.

- Selección do material e da aleación: En función das demandas da aplicación, escóllese a aleación de aluminio e o tratamento máis axeitado. Por exemplo, o 6061-T6 selecciónase frecuentemente pola súa alta resistencia en aplicacións estruturais, mentres que o 6063-T5 valórase pola súa excelente calidade de superficie, o que o fai ideal para pezas nas que a estética é fundamental.

- Desenvolvemento do molde (troquel): Unha vez aprobado o deseño, un troquel de aceiro personalizado é mecanizado con precisión. Este troquel é a forma negativa do perfil desexado a través do cal se empujará o aluminio quente. Este paso é fundamental para a precisión dimensional do produto final e normalmente pode levar entre dúas e catro semanas completalo.

- Extrusión e fabricación: Un lingote da aleación de aluminio seleccionada quentase e forzase a través do troquel, saíndo como un perfil longo e continuo. Despois de arrefriarse, as extrusións estíranse para aliviar as tensións e asegurar a rectitude. A continuación, córtanse ás lonxitudes requiridas e poden someterse a procesos secundarios de fabricación como mecanizado CNC, furado ou soldadura para crear os compoñentes finais.

- Acabado e Montaxe: O paso final consiste en aplicar un tratamento superficial. Despois, os compoñentes están listos para o montaxe, que adoita empregar ferraxes especializados deseñados para adaptarse aos canais integrados. Para proxectos automotrices que requiren este nivel de precisión, é fundamental traballar cun socio que ofreza un servizo completo. Por exemplo, algúns fabricantes especialízanse en entregar pezas personalizadas, resistentes e lixeiras, baixo sistemas de calidade rigorosos.

Especificacións e Opcións Técnicas Principais

Tomar decisións informadas durante a fase de deseño é crucial para acadar o rendemento e a durabilidade desexados no seu portaequipaxes personalizado. As opcións técnicas principais xiran arredor da aleación de aluminio, o tipo de acabado superficial e o método de integración dos ferraxes. Cada un destes elementos afecta directamente á resistencia do portaequipaxes, á súa resistencia aos elementos ambientais e á súa modularidade. Comprender con claridade estas opcións permite especificar un produto verdadeiramente axeitado ao propósito.

Tipos de Aleación de Aluminio

A elección da aleación é fundamental. A serie 6000 é a máis común para estas aplicacións, sendo os 6061 e 6063 os principais candidatos. Aínda que son semellantes, teñen diferenzas clave que os fan adecuados para necesidades distintas.

| LIGA | Características principais | O mellor para |

|---|---|---|

| 6061 | Maior resistencia, excelentes propiedades mecánicas, boa soldabilidade. | Compomentes estruturais, bastidores de alta resistencia, aplicacións todo terreo que requiren máxima durabilidade. |

| 6063 | Excelente resistencia á corrosión, acabado superficial excepcionalmente liso, boa extrusión para formas complexas. | Aplicacións nas que a estética é fundamental, perfís intrincados e transporte de carga de uso estándar. |

Opcions de Acabado

O acabado superficial protexe o aluminio e define a súa aparencia final. As dúas opcións máis populares para os portaequipaxes de teito de vehículos son o recubrimento en pó e a anodización.

- Revestimento en po: Este proceso implica aplicar electrostáticamente unha po seca ao aluminio e despois curalo ao calor. Crea un acabado grososo, duradeiro e uniforme que é moi resistente aos choques, raiados e desbotamento. Tamén ofrece unha gran variedade de opcións de cor, sendo o negro unha elección popular para un aspecto elegante e orixinal.

- Anodizado: Un proceso electroquímico que engrosa a capa de óxido natural na superficie do aluminio. Isto crea unha capa increíblemente dura, resistente á corrosión e ao desgaste, que é parte integral do propio metal, o que significa que non pode desprenderse nin cascar. Os acabados comúns inclúen o transparente (prata natural) e o negro.

Integración de Hardware

Unha vantaxe importante das extrusións personalizadas é a posibilidade de integrar directamente no perfil solucións de montaxe. Isto elimina a necesidade de taladrar ou usar grampos externos, o que resulta nun deseño máis resistente e limpo. Busque extrusións con canles deseñadas para porcas en T ou elementos de fixación estándar, como as canles compatibles con M8 mencionadas no SERP. Empresas como Sherpa Equipment Co. ofrecen unha ampla gama de compoñentes compatibles, incluídas porcas en T de inserción, pezas de montaxe e parafusos de aceiro inoxidable, o que permite un sistema totalmente modular e personalizable.

Aplicacións e compatibilidade con vehículos

O valor real das extrusións personalizadas de aluminio reside na súa adaptabilidade universal. Como cada compoñente está deseñado e fabricado para un propósito específico, estes portaequipaxes non están limitados a unha gama estreita de vehículos ou aplicacións. O proceso permite total liberdade en canto a lonxitude, anchura, forma e estilo de montaxe, asegurando un axuste perfecto en practicamente calquera vehículo, desde unha furgoneta comercial ata un SUV todo terreo ou un coche particular.

Esta versatilidade permite crear varios estilos de portaequipaxes, cada un adaptado a un uso específico. Os portaequipaxes tipo plataforma ofrecen unha superficie grande e plana, ideal para tendas de campamento, equipamento de gran tamaño ou materiais de construción. Os portaequipaxes tipo cesta, cunhas paredes elevadas, son perfectos para asegurar equipaxe e obxectos de forma irregular. Os sistemas de barras transversais proporcionan unha base minimalista para montar portacargas especializados para bicicletas, esquís ou caíacs. Ao personalizar o perfil da propia extrusión, estes diferentes estilos poden optimizarse en canto a resistencia e utilidade.

A compatibilidade esténdese a unha ampla variedade de tipos e marcas de vehículos. Os fabricantes adoitan presentar solucións para plataformas populares como o Mercedes Sprinter, o Toyota 4Runner e varios camións e SUV. A posibilidade de crear pezas de montaxe personalizadas e perfís cortados con precisión permite que incluso vehículos ou reboques únicos poidan levar un sistema de barra superior perfectamente integrado e moi funcional. Isto garante unha plataforma segura e estable para transportar carga, independentemente da aventura ou do traballo.

Preguntas frecuentes

1. Por que escoller aluminio en vez de acero para unha barra superior?

O aluminio é o material preferido principalmente pola súa excelente relación resistencia-peso e pola súa resistencia natural á corrosión. Unha barra de aluminio é significativamente máis lixeira que unha de acero de resistencia comparable, o que mellora o consumo de combustible e facilita a instalación. Ao contrario que o acero, o aluminio non se oxida, e esta durabilidade auméntase aínda máis con acabados como a anodización ou o recubrimento en pó.

2. Canto peso pode soportar unha plataforma de teito personalizada de aluminio?

A capacidade de carga dunha plataforma de teito personalizada de aluminio non é un número estándar único; está determinada polo seu deseño. Os factores inclúen a aleación e o tratamento específicos utilizados (por exemplo, o 6061-T6 é máis resistente que o 6063-T5), o grosor e a forma dos perfís de extrusión, o número de barras transversais e o límite de carga do teito do vehículo. Un sistema debidamente deseñado está concebido para cumprir de forma segura requisitos de carga específicos.

3. Cales son as aleacións de aluminio máis comúns utilizadas para as plataformas de teito?

As aleacións máis comúns son da serie 6000, en particular o 6061 e o 6063. O 6061 escóllese para aplicacións que requiren maior resistencia estrutural e rigidez, polo que é ideal para usos pesados e todo terreo. O 6063 escóllese cando se prioriza un acabado superficial de alta calidade e formas de perfil máis complexas, sen sacrificar unha boa resistencia xeral.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —