Mellora da Resistencia ao Fluído en Aliacións de Fundición de Magnesio

RESUMO

A resistencia ao fluído lento en aleacións de magnesio fundidas en molde é a capacidade crucial do material para resistir á deformación lenta baixo tensión mecánica prolongada a altas temperaturas. Esta propiedade é un factor limitante principal para o seu uso en ambientes exigentes como os trens de potencia automotrices. Mellórase considerablemente mediante dúas estratexias principais: a adición selectiva de elementos de aleación específicos—como o Gadolinio (Gd), Estroncio (Sr) e outros terras raras—e o control preciso da microestrutura da aleación para formar compostos termicamente estables e interconectados, particularmente nas fronteiras de grano.

Fundamentos do fluído lento en aleacións de magnesio fundidas en molde

O fluído plástico é unha deformación dependente do tempo nun material sólido baixo unha carga ou tensión constante, que ocorre a temperaturas superiores a aproximadamente a metade do punto de fusión do material. Para as aliñas de magnesio (Mg), valoradas pola súa baixa densidade, este fenómeno representa un reto importante en enxeñaría. A escasa resistencia ao fluído plástico limita a súa aplicación en compoñentes que deben manter a estabilidade dimensional baixo cargas térmicas e mecánicas, como bloques de motor, carcaxes de transmisión e outras pezas do grupo motopropulsor onde as temperaturas de funcionamento poden superar os 150°C.

Os mecanismos que provocan o fluído lento nos metais son complexos, e implican o movemento de dislocacións dentro da estrutura cristalina e o deslizamento dos límites de grán. Ao aumentar a temperatura, estes movementos a nivel atómico fanse máis pronunciados, levando a un alongamento gradual, distorsión e eventual fallo do compoñente. A estrutura cristalina inherente do magnesio faino particularmente susceptible ao fluído lento, especialmente en comparación co aluminio ou o acero a temperaturas homólogas semellantes. Esta inadecuación no rendemento a alta temperatura é unha desvantaxe ben recoñecida que os investigadores traballan continuamente por superar.

A comprensión da distinción entre o comportamento de arrastramento por tracción e compresión tamén é vital para o deseño de compoñentes. Dependendo da natureza da tensión, a aleación pode responder de forma diferente, afectando a súa vida útil e o modo de falla. Por iso, o desenvolvemento de aleacións con alta resistencia ao arrastramento non é só un exercicio académico; é esencial para ampliar o uso de magnesio lixeiro en industrias que buscan unha maior eficiencia de combustible e unha redución das emisións sen comprometer a seguridade ou a durabilidade.

O papel dos elementos de aliaxe para aumentar a resistencia ao arrastramento

O método máis eficaz para mellorar a resistencia ao arrastramento das aleacións de magnesio fundidas a presión é a través do deseño metalúrxico, en concreto a introdución de elementos de aliaxe cuidadosamente seleccionados. Estas adicións alteran as propiedades fundamentais da aleación formando novas fases e reforzando a microestrutura contra a deformación a temperaturas elevadas. Diferentes elementos logran isto a través de varios mecanismos, o que fai que a elección da composición da aleación sexa crítica para aplicacións específicas.

Os elementos de terras raras (RE), particularmente o Gadolinio (Gd), demostraron unha capacidade excepcional para mellorar o comportamento fronte ao fluído lento. Contribúen á formación de fases precipitadas termicamente estables dentro da matriz de magnesio e ao longo dos límites de grano. Estes precipitados actúan como fortes obstáculos ao movemento de dislocacións, fixando efectivamente a microestrutura no seu lugar. Por exemplo, demostrouse que unha aleación de Mg-RE-Gd-Mn-Al producida por fundición en molde alcanza unha taxa de fluído lento en estado estacionario superbaixa, resaltando o potente efecto desta combinación.

Outros elementos tamén desempeñan papeis cruciais. Comprobouse que o estroncio (Sr) ofrece melloras significativas na resistencia ao fluído plástico, particularmente nos sistemas Mg-Al, facéndoos competitivos ou incluso superiores ás ligazóns Mg-Al-RE establecidas a temperaturas como 150°C e 175°C. Pequenas cantidades de cinc (Zn) engadidas a ligazóns baseadas en Mg-Gd poden mellorar aínda máis o rendemento, creando novas fases precipitadas complexas que conteñen Zn, o que engade outra capa de estabilidade microestrutural. Polo contrario, aínda que o aluminio (Al) é un elemento común nas ligazóns de magnesio, moitas ligazóns de fundición por gravidade de alto rendemento e resistentes ao fluído plástico son deliberadamente sen aluminio, confiando en cambio en elementos como o zircónio para o refinamento de grans e reforzo.

Para resumir a influencia destes elementos clave, a seguinte táboa describe os seus efectos xerais:

| Elemento de aleación | Mecanismo principal para mellorar a resistencia ao fluído plástico | Efecto típico |

|---|---|---|

| Gadolínio (Gd) e Terras Raras (RE) | Formación de fases precipitadas moi estables nas fronteiras de grán e dentro da matriz. | Aumento excepcional da vida ao rasteo e resistencia a altas temperaturas. |

| Estroncio (Sr) | Modifica o sistema Mg-Al para crear compostos intermetálicos máis estables. | Mellora o comportamento ao rasteo e a retención da carga no parafuso, especialmente nas ligazóns Mg-Al. |

| Cinza (Zn) | Contribúe á formación de novas fases precipitadas complexas en conxunto con outros elementos como o Gd. | Proporciona un efecto adicional de reforzo, aumentando aínda máis a vida ao rasteo. |

| Aluminio (Al) | Forma precipitados, pero pode ter un efecto complexo e ás veces perxudicial no rasteo a alta temperatura en comparación cos sistemas baseados en RE. | Utilízase comúnmente, pero a miúdo omítese nas ligazóns máis avanzadas resistentes ao rasteo. |

Impacto da microestrutura no comportamento ao rasteo

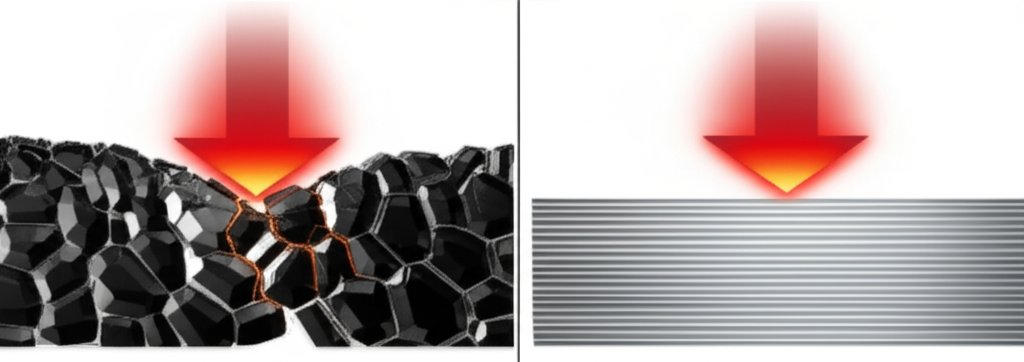

Aínda que a composición da aleación establece a base, a microestrutura final do material rexe o seu comportamento real fronte ao fluído. O tamaño, forma e distribución dos grans, xunto coa natureza das fases nos seus bordes, son factores críticos. Para unha mellor resistencia ao fluído, o obxectivo é crear unha microestrutura inherentemente estable e resistente aos cambios baixo tensión térmica e mecánica. Unha estrutura ideal impide de maneira efectiva o movemento de dislocacións e o deslizamento dos bordes de grano, os mecanismos principais da deformación por fluído.

A investigación amosa de xeito consistente que a formación de compostos termicamente estables e interconectados nas fronteiras de gro (GBs) é unha estratexia clave. Estes compostos actúan como unha rede reforzadora ao longo do material, bloqueando os gros no seu lugar e impedindo que se deslicen uns sobre outros a altas temperaturas. A relación entre microestrutura e resistencia ao fluído lento é particularmente evidente nas ligazóns de magnesio-terras raras fundidas, onde o arranxo específico das fases dita a resistencia do material.

Non obstante, o arrefriamento rápido inherente ao proceso de fundición en molde adoita dar como resultado unha microestrutura bruta non uniforme, o que pode ser perxudicial para o comportamento previsible do fluído lento. Esta heteroxeneidade crea puntos febles localizados onde pode comezar o fluído lento. Unha configuración microestrutural coñecida pola súa excelente resistencia ao fluído lento é unha estrutura completamente lamelar, caracterizada por capas alternadas de diferentes fases. Aínda que esta disposición é moi eficaz para impedir o fluído lento, adoita vir acompañada dunha compensación: menor ductilidade e tenacidade á temperatura ambiente debido aos seus grans grandes.

Perspectivas de deseño e desenvolvemento futuro

O desenvolvemento continuo das ligazóns de magnesio resistentes ao fluído plástico é un campo dinámico, impulsado pola demanda persistente de materiais lixeiros en sectores de alto rendemento. Os progresos actuais centranse tanto nas novas composicións de ligazóns como nas técnicas avanzadas de procesamento para optimizar a microestrutura e as propiedades. Os investigadores están indo máis alá da proba e erro, empregando ferramentas modernas para acelerar o ciclo de deseño e acadar características de rendemento específicas.

Unha das fronteiras máis prometedoras é o uso da termodynamica computacional e da modelización. Estas ferramentas permiten aos científicos predicir como interactuarán os diferentes elementos de aleación e que microestruturas se formarán baixo condicións específicas, reducindo significativamente o tempo e o custo asociados ao traballo experimental. Esta aproximación dirixida polo deseño é crucial para superar os desafíos que presentan as estruturas complexas e non uniformes que adoitan atoparse nos compoñentes de fundición por inxección.

A aplicación principal que impulsa esta investigación segue sendo a industria automobilística, especialmente para compoñentes do grupo motopropulsor. A medida que os fabricantes de vehículos continúan perseguindo estratexias agresivas de redución de peso para mellorar a eficiencia e reducir as emisións, a necesidade de aleacións de magnesio que poidan operar de forma fiábel a temperaturas elevadas vólvese cada vez máis crítica. O desenvolvemento satisfactorio destes materiais avanzados depende dunha cadea de suministro completa, desde o deseño da aleación ata a fabricación final do compoñente. Por exemplo, empresas como Shaoyi (Ningbo) Tecnoloxía do metal , que se especializan en pezas forxadas de precisión para automóbiles, representan o paso final deste proceso, transformando aleacións avanzadas en compoñentes robustos e fiábeis mediante procesos como o forxado en quente, asegurando que as propiedades deseñadas do material se traduzan nun rendemento real.

A perspectiva futura implica equilibrar a constante compensación entre resistencia ao fluído lento, resistencia, ductilidade e, fundamentalmente, custo. A medida que se perfeccionen novos sistemas de aliñas, a súa adopción xeral dependerá da creación de procesos de fabricación escalables e rentábeis que poidan levar o excepcional rendemento demostrado no laboratorio a compoñentes industriais producidos en masa.

Preguntas frecuentes

1. Cal é a desvantaxe da aliña de magnesio?

Aínda que as aliñas de magnesio son moi valoradas pola súa baixa pesadez e alta relación resistencia-pesadez, teñen varias desvantaxes que poden limitar o seu uso. Entre elas están a resistencia absoluta relativamente baixa e a escasa ductilidade en comparación con outros metais, unha resistencia insuficiente á corrosión e á combustión e, o máis crítico para certas aplicacións, un rendemento inadecuado a altas temperaturas, incluída unha pobre resistencia ao fluído lento.

2. Cales son as propiedades da aliña de magnesio fundida?

As ligazóns de magnesio fundidas presentan xeralmente unha resistencia ao esforzo entre 75 e 200 MPa e unha resistencia á tracción que varía entre 135 e 285 MPa. A súa alongamento é xeralmente entre o 2% e o 10%. Unha propiedade clave é a súa baixa densidade, arredor de 1,8 g/cm³, e teñen un módulo de Young de aproximadamente 42 GPa, que é inferior ao do aluminio ou do acero.

3. Que microestrutura do material ten a maior resistencia ao fluído térmico?

En xeral, considera-se que unha microestrutura completamente lamelar, que consiste en capas alternadas con forma de placa de diferentes fases, ten unha moi alta resistencia ao fluído térmico. Esta estrutura é eficaz para impedir o movemento de dislocacións. Non obstante, esta vantaxe supón un importante intercambio: as estruturas completamente lamelares adoitan presentar baixa ductilidade á temperatura ambiente debido ao seu gran tamaño de grano.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —