Factores de custo das extrusións personalizadas de aluminio automotriz: filtraos ocultos

Mapa Esencial de Custos para Extrusións Automotrices

Cando estás adquirindo extrusións personalizadas de aluminio para aplicacións automotrices, ¿algún vez te preguntaches por que dúas pezas case idénticas poden ter prezos tan diferentes? A resposta está en como cada elección de deseño, especificación de material e paso do proceso afecta ao custo total. Vamos analizar que compón o verdadeiro "custo total" das extrusións personalizadas de aluminio en 2025 — e por que comprender estes detalles é fundamental para o éxito na adquisición.

Que Factores Determinan o Custo Total en 2025

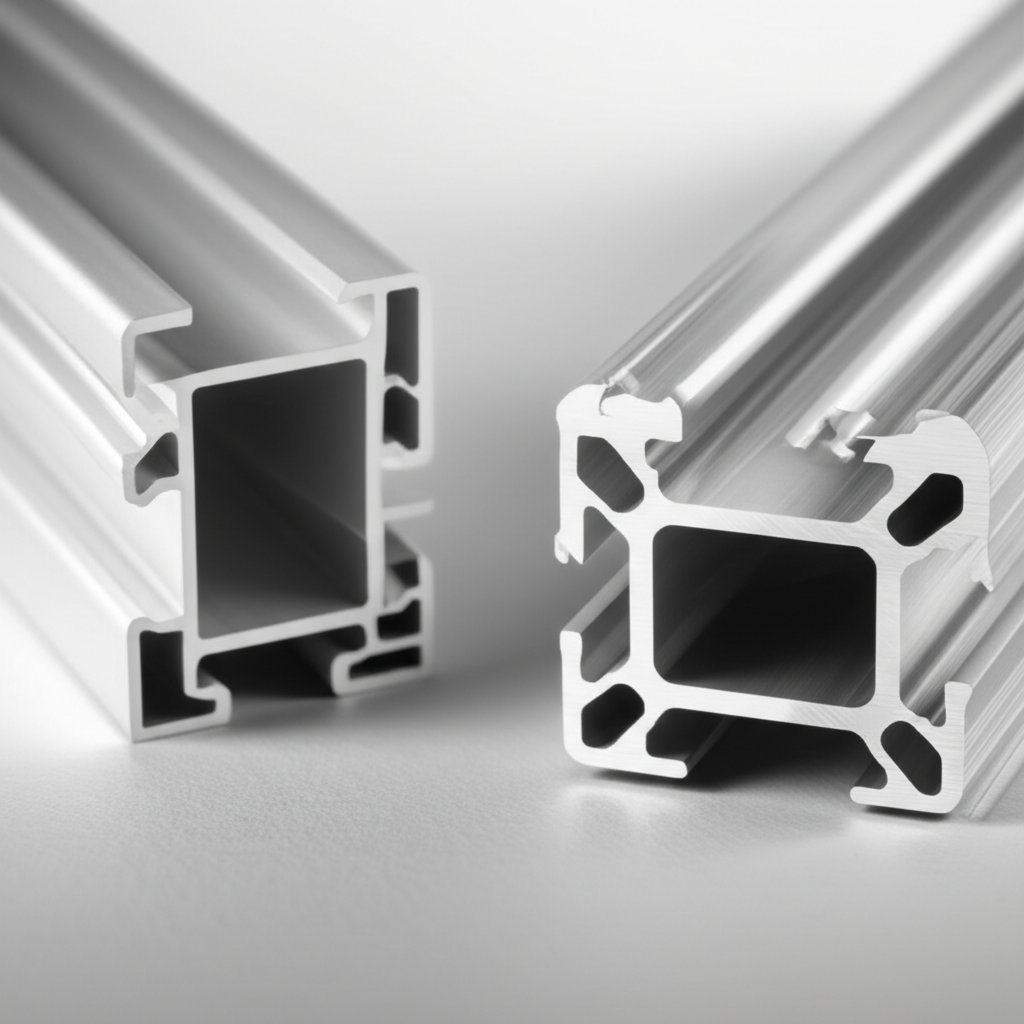

En primeiro lugar, aclaramos o que son as extrusións personalizadas de aluminio para automoción: son perfís deseñados con formas e tolerancias exactas, que adoitan formar a columna vertebral dos compoñentes estruturais, térmicos ou de molduras nos vehículos. Á diferenza dos perfís comerciais, as extrusións personalizadas de aluminio están adaptadas a requisitos concretos de resistencia, seguridade en caso de choque, NVH (ruido, vibración, dureza), resistencia á corrosión e capacidade de pintura. O custo do aluminio é só o punto de inicio: o que pagas ao final é a suma de moitas partes implicadas.

- Material base: O custo base do aluminio, determinado polos prezos globais da LME/SHFE, pode representar o 60–75% do custo total das extrusións de aluminio. A selección da aleación e a súa pureza teñen un impacto directo aquí.

- Ferramenta/Molde: Requírense moldes personalizados para perfís únicos. A complexidade do molde, o número de cavidades e as tolerancias requiridas inflúen nos custos iniciais e por peza.

- Tempo de prensa e rendemento: O propio proceso de extrusión—tamaño da prensa, velocidade e taxas de rendemento—inflúe no custo. Os perfís máis complexos ou tolerancias máis estreitas poden diminuír a produción e aumentar o desperdicio.

- Operacións e Acabado Secundarios: Pasos como corte de precisión, mecanizado CNC, desbarbado, anodizado ou recubrimento en pó engaden capas de custo, especialmente para molduras automotrices ou pezas expostas.

- Tratamento térmico: Requirido para moitas aleacións automotrices para acadar as propiedades mecánicas, afectando o consumo de enerxía e programación.

- Calidade e Probas: Os programas automotrices requiren probas robustas, trazabilidade e documentación—pense en PPAP (Production Part Approval Process) e normas AIAG.

- Embalaxe e Logística: A empaquetadura para exportación, madeiramento personalizado e transporte poden engadir custos significativos, especialmente para programas globais.

- Cumprimento e Documentación: O cumprimento de ASTM B221 para extrusión e requisitos específicos dos fabricantes (p. ex., SAE, AIAG) significa a miúdo inspección adicional, informes e trazabilidade—cada un con impacto no custo. fonte ).

Factores de Custos Específicos do Automoción que os Compradores Desatenden

Os perfís de aluminio para automoción non se reducen á súa forma, senón tamén ao seu desempeño en condicións exigentes. Por exemplo, unha peza que deba absorber enerxía de choque ou soportar un acabado brillante pode requerir unha aleación máis cara, tolerancias dimensionais máis estritas ou tratamentos superficiais adicionais. Os perfís decorativos con curvas complexas ou paredes finas (pense no remate de aluminio extruído en vehículos eléctricos) poden incrementar tanto o custo das ferramentas como o do proceso. A necesidade de garantir unha calidade consistente e a trazabilidade completa adoita implicar inspeccións e documentación máis rigorosas, algo que os compradores ás veces subestiman.

Normas e documentación que engaden custos ocultos

Os estándares da industria desempeñan un papel importante na definición non só das propiedades materiais e mecánicas (ver ASTM B221), senón tamén das probas e informes requiridos. Para compradores do sector automoción, isto significa que cada paso, desde o deseño inicial ata a inspección final, debe documentarse e ser trazable. Estes requisitos, aínda que esenciais para a seguridade e fiabilidade, engádense ao custo total do perfil de aluminio mediante man de obra adicional, prazos máis longos e ás veces equipos especializados.

Non te concentres só no prezo por peza—o custo total inclúe material, ferramentais, procesado, acabado, calidade, logística e conformidade. Pasar por alto custos ocultos pode converter un orzamento baixo nunha sorpresa cara.

Para equipos que buscan un enfoque simplificado para xestionar os factores de custo dos perfís de aluminio personalizados para automoción, é aconsellable asociarse cun fornecedor que entenda tanto as particularidades técnicas como logísticas. Shaoyi Metal Parts Supplier ofrece solucións integradas para pezas de extrusión de aluminio , axudándovos a traducir a intención de deseño en custos previstos escalables. A súa experiencia garante que cada alavanca de custo, desde a selección de materiais ata a entrega final, estea optimizada para o valor, e non só para o prezo.

Opcións de Aleación e Especificación Que Afectan ao Prezo

Cando estás a especificar un perfil extrudido personalizado de aluminio para un proxecto automotriz, ¿ás veces preguntáches por que dous pezas con formas similares poden ter prezos tan distintos? A resposta xeralmente está na familia de aleacións, no tratamento térmico e na profundidade das especificacións, cada unha das cales pode influír drasticamente nos custos directos dos materiais e nos indirectos do procesado. Vexamos como estas opcións moldean a factura final e que debes ter en conta ao navegar polos factores de custo das extrusións personalizadas de aluminio automotriz.

Escolla de Aleación-Tratamento Térmico Pensando no Custo Total

Imaxina que estás deseñando unha viga de parachoques absorbente de impactos ou un remate de aluminio extrudido esbelto para un novo EV. A selección da aleación de aluminio extrudido e do seu tratamento non se limita unicamente á resistencia mecánica, senón que se trata de equilibrar rendemento, capacidade de fabricación e custo do aluminio extrudido. Os programas automotrices especifican comúnmente combinacións de aleacións e tratamentos (como 6061-T6 ou 6063-T5) para alcanzar os obxectivos de resistencia, comportamento en caso de choque, resistencia á corrosión e adhesión da pintura. Cada combinación ten as súas propias implicacións en canto a estratexia de tempera, envellecemento, control dimensional e posibles taxas de refugo.

| Familia de Aleacións | Obxectivos Mecánicos | Formabilidade | Finalización da superficie | Estratexia Anticorrosiva | Complexidade do Tratamento Térmico | Velocidade de Extrusión | Impacto no custo |

|---|---|---|---|---|---|---|---|

| 1XXX | Baixa resistencia, alta ductilidade | Excelente | Boa | Excelente | Mínimo | Rápido | Baixo custo do material e do proceso |

| 3xxx | Resistencia moderada, boa resistencia á corrosión | Boa | Boa | Excelente | Mínimo | Rápido | Baixo a moderado |

| 5xxx | Resistencia media, corrosión marina | Boa | Aceptable | Excelente | Mínimo | Medio | Moderado |

| 6xxx | Alta resistencia, estrutural | Boa | Excelente | Boa | Moderada (envellecemento T5/T6) | Medio | Moderada a alto |

| 7xxx | Moi alta resistencia | Aceptable | Aceptable | Boa | Complejos | Lento | Alta (material e proceso) |

Normas que inflúen no prezo e no prazo de entrega

Os compradores do sector automoción adoitan referirse a marcos sectoriais para definir a aleación de aluminio extrudado e o seu tratamento. O Aluminum Association sistema asigna un número de catro díxitos a cada aleación e unha letra/número para o tratamento (por exemplo, 6061-T6). Normas como ASTM B221 establecen os requisitos básicos para as dimensións e as propiedades mecánicas, mentres que as especificacións de OEM ou SAE/AIAG poden restrinxir as tolerancias, engadir probas de corrosión ou de pintura, e incrementar a carga de inspección. Cada requisito adicional pode elevar o custo e o prazo de entrega—ás veces de xeito que non se percibe ata unha fase avanzada do proxecto.

Aplicacións automoción e compensacións entre aleacións

Non está seguro de que tipo de perfís de aluminio extrudado se axusta mellor á súa aplicación? Aquí ten como se presentan estas compensacións en proxectos reais:

- Estruturas de choque : aleacións 6xxx ou 7xxx para maior resistencia, pero requiren tratamentos térmicos máis complexos e son máis custosas.

- Remates e sellado : 6063 ou 1xxx para conformabilidade e acabado, mantendo os custos baixos.

- Encerramentos de batería : 5xxx ou 6xxx para corrosión e soldabilidade, equilibrando peso e orzamento.

- Aliña a aleación e o tratamento co método de unión (soldadura, adhesivo, mecánico)

- Considera o plan de acabado (anodizado, recubrimento en pó, pintura)

- Avalía a exposición á corrosión (sal de estrada, humidade, risco galvánico)

- Establece obxectivos de choque e NVH a tempo para evitar redeseños na fase final

A intervención temprá do fornecedor é esencial: escoller a aleación-tratamento axeitada pode aforrar tanto no custo directo do perfilado de aluminio como en rexeitacións posteriores, especialmente en entornos automotrices onde o rendemento e o acabado son imprescindibles.

Comprender estas variables axúdalle a tomar decisións informadas e senta as bases para optimizar o deseño do molde e a economía das ferramentas, o que exploraremos a continuación.

Economía de ferramentas e amortización de matrices feita práctica

Algúnca te preguntaches por que o prezo inicial dun molde personalizado para extrusión de aluminio parece elevado, pero o custo por peza pode diminuír drasticamente co volume? A resposta está en comprender a verdadeira economía dos moldes de extrusión: como o tipo, a complexidade e os ciclos de proba moldean os factores de custo das extrusións personalizadas de aluminio para automoción. Vamos desglosar o que realmente impulsa os custos de ferramentas, e como as decisións intelixentes nesta fase poden garantir ou arruinar o orzamento do teu proxecto.

O verdadeiro custo do molde de extrusión

En esencia, un anel de Extrución é unha ferramenta de precisión fabricada en aceiro que define a sección transversal do teu perfil de aluminio. Pero non todos os moldes son iguais. Isto é o que observarás ao pasar de moldes sinxelos a complexos:

- Matrices sólidas utilízanse para perfís sen cavidades internas, como barras ou ángulos básicos. Son máis rápidos de fabricar e máis económicos, ideais para soportes ou raíles automotrices sinxelos.

- Moldes baleiros ou de porto permiten a creación de tubos e perfís con baleiros interiores, como vigas antiimpacto ou conductos de climatización. Estes moldes son máis complexos, requiren mandrís e un equilibrio de fluxo coidadoso, o que incrementa tanto o custo inicial como o de mantemento.

- Moldes multicavidade poden producir varios perfís pequenos á vez, reducindo o custo por peza para compoñentes de remate ou separadores de alto volume. Con todo, requiren máis traballo de deseño e ciclos de proba máis longos para garantir unha calidade consistente en todas as cavidades.

- Deseño de coxinetes a lonxitude e forma das superficies interiores do molde afecta directamente ao fluxo, velocidade de saída e precisión final da peza. Os perfís máis complexos necesitan lonxitudes de coxinetes personalizadas, o que engade custo e tempo de proba.

- Tratamentos de Superficie como a nitruración ou os recubrimentos duros estenden a vida útil do molde e melloran o acabado superficial, pero incrementan a inversión inicial.

Para programas automotrices, a demanda de tolerancias estreitas e unha clase superficial sen fallos pode significar múltiples probas e axustes iniciais, cada unha engadindo custo total antes de que se envíe a primeira peza de produción.

Modelos de Amortización para Equipos de Compras

Parece complexo? Aquí tes unha forma práctica de abordar a amortización do molde para que poidas comparar con seguridade as cotizacións e poñer a proba o teu caso de negocio cando cambian os volumes.

- Deseño e Aprobación: Finaliza o perfil e os requisitos de tolerancia co teu fornecedor.

- Fabricación do Molde: O utillaxe mecanízase, trata-se termicamente (moitas veces con nitretación) e ensámblase con reforzos e soportes.

- Extrusións de Proba: Realízanse múltiples probas para axustar o fluxo, lonxitudes de coxinetes e o acabado superficial, especialmente para pezas automotrices complexas.

- Cualificación da Primeira Peza: Os perfís midense e validanse segundo as especificacións automotrices (moitas veces require metroloxía avanzada e documentación PPAP).

- Inicio da produción: Unha vez aprobado, o molde entra en produción regular, coa manutención continua e ocasional renovación.

Custo do ferramental por peza = (Molde + Instalación + Probas) ÷ Pezas boas planificadas.

Impacto total do prezo por peza = Custo do ferramental por peza + Procesado + Material + Operacións secundarias + Calidade + Logística.

Consello: Axusta as Pezas boas planificadas para cubrir o refugo e retraballo esperados: volve ver como cambia o teu custo amortizado antes de comprometerte con un fornecedor.

Os compradores automotrices deberían sempre preguntar cantas probas iniciais están incluídas, cal é a vida útil esperada do molde e como se xestiona o retraballo ou a renovación. Esta transparencia é clave para un modelado preciso dos custos.

Redución do risco durante as probas e o PPAP

Os proxectos automotrices requiren con frecuencia máis ciclos de proba e metroloxía avanzada debido ás estritas tolerancias e aos requirimentos da clase de superficie. Cada proba adicional non só atrasa o lanzamento senón que tamén incrementa os custos, especialmente se o molde debe ser refeito ou o deseño do rodamento axustado. A comunicación proactiva co seu socio de extrusión e a simulación temprana (usando FEA ou modelado de fluxo) pode reducir estes riscos e axudar a controlar tanto o cronograma como o orzamento.

- É o perfil pequeno e simple abondo para un molde multicavidade, ou require un molde monocavidade para garantir a estabilidade e a máxima calidade de superficie?

- Cantas probas iniciais son habituais para este perfil e clase de superficie?

- Cal é a vida útil esperada do molde, e como se xestionan os custos de mantemento?

- Inclúe o fornecedor a cualificación PPAP na cota inicial?

Ao desglosar os custos do molde e da ferramenta, e entender como se amortizan, estarás mellor preparado para tomar decisións informadas de adquisición. A continuación, exploraremos como as regras de deseño para extrusión poden reducir aínda máis os custos tanto da ferramenta como do proceso para extrusións personalizadas de aluminio automotriz.

Regras de deseño que reducen custos sen sacrificar o desempeño

Cando estás deseñando unha nova peza automotriz, xa preguntáchesche en algún momento: cal é a maneira máis sinxela de definir aluminio extruído de xeito que cumpra cos obxectivos de desempeño e orzamento? A resposta adoita estar na aplicación de regras intelixentes de deseño para extrusión (DfE) orientadas por estándares. Exploremos como pequenas decisións de deseño — simetría, espesor das paredes, esquinas e máis — poden cambiar drasticamente os factores de custo das extrusións personalizadas de aluminio automotriz.

Regras de deseño para extrusión que reducen custos

Parece complexo? Non ten por que serlo. Seguindo directrices probadas de deseño de perfís de aluminio, podes lograr unha produción máis rápida, maiores rendementos e menores desperdicios, sen comprometer os requirimentos estruturais ou estéticos das aplicacións automotrices.

- Perfís Simétricos: A simetría no deseño do perfil apoia un fluxo uniforme do metal a través do molde, posibilitando velocidades máis altas de prensa e resultados máis consistentes ( Directrices de Deseño para Extrusión de Aluminio ).

- Espesor Uniforme das Paredes: Manter un espesor uniforme das paredes minimiza o risco de deformacións e reduce as taxas de desperdicio. Cambios bruscos no espesor desaceleran a extrusión e poden require axustes adicionais no molde.

- Raios de Esquina e Transicións Xenerosos: As esquinas afiadas son máis difíciles de encher e poden causar concentracións de tensión. Raios xenerosos non só melloran a vida útil do molde senón que tamén permiten unha produción máis suave e fiable.

- Evita Aletas Finas e Profundas: Unhas proporcións elevadas da lingua e características profundas e estreitas dificultan o fluxo do metal, reducen a velocidade de prensado e aumentan o risco de rotura. Sempre que sexa posible, deseña de novo estas características para mellorar a fabricabilidade.

- Minimiza baleiros e a proporción perímetro/sección transversal: Aínda que ás veces son necesarios, os perfís baleiros máis sinxelos son máis rápidos e económicos de extruír. Reducir complexidades innecesarias diminúe directamente os custos.

- Paredes equilibradas e práctica de simetría: Os perfís equilibrados reducen o arrefriamento irregular e minimizan a deformación, o que é fundamental para pequenas extrusións de aluminio utilizadas en conxuntos automotrices con tolerancias estreitas.

Ao integrar estas regras DfE dende o inicio, observarás que o custo das extrusións de aluminio para o teu programa diminúe—ás veces significativamente—mentres mellora a calidade e a consistencia.

Baleiro fronte a eleccións sólidas para pezas automotrices

Alguna vez te preguntaches se debes especificar un perfil baleiro ou sólido? Aquí tes o que necesitas saber para definir aluminio extruído para uso automotriz:

- Extrusións Sólidas: Máis doada e barata de fabricar, con maior resistencia e rigidez. Ideal para compoñentes estruturais onde o peso non sexa a principal preocupación.

- Extrusións baleiras: Ofrecen excelentes relacións resistencia-peso e flexibilidade de deseño, pero requiren matrices máis complexas (pontes/portos) e un control coidadoso do espesor das paredes. Teñen un maior custo de produción pero son esenciais para reducir o peso e integrar múltiples funcións nunha soa peza.

No sector automotriz, as extrusións baleiras son populares para a xestión de choques, conductos de climatización e envoltorios de baterías, mentres que os perfís sólidos destacan en soportes e zonas de alta carga. A elección afecta non só ao custo da extrusión, senón tamén aos pasos posteriores, como mecanizado, soldadura e sellado.

Deseño para remate e montaxe dende o inicio

Un bo deseño non remata coa prensa. Pensar con antelación como se vai rematar, unir e montar a peza:

- Márgenes para mecanizado: Deixar material suficiente nas superficies críticas que se van mecanizar despois da extrusión.

- Detalles amigables coa soldadura: Transicións suaves e superficies accesibles apoian a soldadura robótica e reducen o retraballo.

- Superficies de estanquidade: A planicidade e a xeometría consistente son cruciais para pezas que deben ser estancas a fluídos ou gases.

Para aluminio estrutural extruído utilizado en marcos automotrices ou pechamentos, estas consideracións poden marcar a diferenza entre unha peza que se integra directamente na ensamblaxe e outra que require retraballo costoso.

- É consistente o grosor das paredes en todo o perfil?

- Desenáronse as transicións e esquinas para un fluxo suave do metal?

- Evita o perfil aletas profundas e finas ou ratios de lingua altos?

- É o perfil simétrico e axeitado para a matriz?

- Considerouse os requisitos de maquinado, soldadura e estanquidade posteriores?

- Hai unha estratexia clara de datum para PPAP e documentación de calidade?

Escoller o perfil máis sinxelo que satisfai a función—nin máis nin menos—é a mellor forma de obter prezos estables e prazos de entrega fiables na adquisición de extrusións automotrices.

Dominar estes principios de deseño non só controla o custo senón que tamén garante un proceso máis fluído na fabricación de matrices, procesado e aprobación da calidade. A continuación, veremos como estas decisións afectan ao proceso de fabricación e onde poden aparecer outros factores que incrementen os custos.

Factores do Fluxo de Proceso, desde a Prensa ata o Envellecemento e a Inspección

Algunca te preguntaches exactamente onde se acumulan os custos na fabricación de perfís de aluminio para programas automotrices? Imaxina seguir o traxecto dunha única extrusión desde o lingote bruto ata a peza finalizada e inspeccionada—cada paso é unha alavanca de custo, especialmente cando a calidade, os estándares estéticos e a trazabilidade son aspectos ineludibles. Vamos analizar como se fabrica a extrusión de aluminio, que fai únicas as especificacións automotrices e onde pode descontrolarse o teu orzamento se non prestas atención ao fluxo do proceso.

Como se Fabrica a Extrusión de Aluminio para Calidade Automotriz

Parece complexo? Aquí tes unha vista clara paso a paso do proceso típico de fabricación de perfís de aluminio, coas anotacións sobre onde os custos son máis sensibles para os compradores do sector automotriz:

- Selección de Aleación e Prequentamento do Lingote: O proceso comeza coa escolla da aleación axeitada e o prequentamento dos lingotes á temperatura óptima. Este paso establece a base para as propiedades mecánicas e a calidade da extrusión.

- Extrusión na Prensa: Os lingotes quentes son prensados a través dun molde mediante unha prensa hidráulica para a extrusión de aluminio. Neste paso, o tamaño da prensa e a velocidade de operación deben axustarse ao tipo de aleación e á complexidade do perfil. Velocidades máis altas poden aumentar a produción, pero tamén incrementar o rexeitado ou os defectos na superficie se non se controlan con coidado.

- Arrefriamento (Templado): Inmediatamente despois de saír do molde, os perfís arrefríanse rapidamente, normalmente con auga ou aire, para estabilizar a microestrutura desexada. Un arrefriamento rápido é crítico para as aleacións de alta resistencia usadas no automoción, pero un arrefriamento irregular pode causar deformacións ou tensións residuais, o que levaría a traballos de refeitura costosos.

- Estirar/Enderezar: Os perfís estiraranse para corrixir as distorsións e lograr tolerancias estreitas. As pezas automotrices requiren frecuentemente un enderezado máis preciso, o que engade tempo e custo de man de obra.

- Idade/Tempera: Moitas extrusións automotrices pasan por un envellecemento controlado (tempera) para acadar as propiedades mecánicas especificadas. O cronograma de envellecemento debe xestionarse con coidado para evitar un endurecemento insuficiente ou excesivo, ambos poden levar a refugalos ou retraballo.

- Corte á Lonxitude: Os perfís córtanse con serro nunhas lonxitudes exactas. A precisión aquí é vital, especialmente para pezas de remate ou estruturais que se montarán mediante robótica.

- Inspección e Control de Calidade: Verifícase cada perfil en canto a exactitude dimensional, acabado superficial e propiedades mecánicas. Os programas automotrices requiren un control de calidade avanzado, como documentación PPAP e trazabilidade completa, o que engade tempo e custo.

- Embalaxe e Logística: Os perfís terminados empaquetanse de forma segura para evitar danos e rastrexan para garantir responsabilidade, especialmente cando se envían a nivel global.

Selección de Prensa e Compensacións de Velocidade

Cando estás avaliando as opcións de prensa, máis rápido non sempre é máis barato. O tamaño e a velocidade de funcionamento da prensa deben elixirse en función da aleación, a xeometría do perfil e a clase de superficie. Por exemplo, unha prensa grande para extrusión de aluminio pode manexar pezas complexas ou con paredes gruesas, pero pode funcionar máis lentamente en perfís intrincados para manter a calidade. Acelerar demasiado a prensa pode aumentar a perda de rendemento, requiren máis acabado ou incluso diminuír a vida útil da matriz—todo isto engade custos ocultos ao proceso de fabricación dos perfís de aluminio.

Consello: A taxa de prensa máis baixa por minuto non sempre significa o custo máis baixo por peza. Levar a velocidade ao límite conduce a unha maior taxa de refugallo ou máis traballo de acabado—por iso, equilibra sempre a capacidade coa calidade e os custos posteriores.

Opcións de tempera e envellecemento que afectan ao custo

A curtición e o envellecemento non son só pasos técnicos—son factores clave de custo para perfís automotrices. Un curtido rápido e controlado é esencial para cumprir as especificacións de alta resistencia, pero se o arrefriamento non é uniforme, veranse deformacións ou propiedades inconsistentes. Do mesmo xeito, un envellecemento ben xestionado asegura que cada peza cumpra os obxectivos mecánicos, pero ciclos máis longos ou complexos engaden custos de enerxía e manipulación. Os compradores do sector automotriz deben traballar en colaboración cos fornecedores para alinear as estratexias de curtido e temperado con obxectivos de rendemento e orzamento.

Comprender como se fabrica o perfil de aluminio—e onde se acumulan os custos—permítelle facer as preguntas axeitadas e evitar sorpresas no orzamento. A continuación, exploraremos como as operacións secundarias e as decisións de unión poden seguir moldeando a imaxe total do custo para perfís automotrices personalizados.

Opcións de acabado e montaxe que moldean o custo total

Cando pensas na fabricación de perfís de aluminio para pezas automotrices, imaxinas que o custo remata cando o perfil sae da prensa? Na realidade, as operacións secundarias e os métodos de unión poden superar o prezo base da extrusión, ás veces por ampla diferenza. Exploremos cales son os pasos finais e as opcións de montaxe que máis impactan no custo da extrusión personalizada de aluminio, e como a planificación intelixente pode previr sorpresas orzamentarias.

Caes Etapas de Rematado Vale a Pena o Custe?

Imaxina que especificaches un corte personalizado de aluminio para un raíl estrutural ou para unha peza de remate altamente visible. As seguintes decisións—como maquinar, rematar e embalar—determinarán o custo total e o cronograma do teu proxecto. Aquí tes unha ollada ás operacións secundarias comúns para perfís personalizados de aluminio, co seu custo típico, impacto no prazo e implicacións de risco:

| Operación Secundaria | Categoría de Custe | Impacto no Prazo | Risco de Reparación | Documentación de Calidade |

|---|---|---|---|---|

| Corte Preciso/Corte a Lonxitude | Baixa-Media | Mínimo | Baixo | Básica (comprobación de lonxitude) |

| Mecanizado CNC (furos, roscas, petos) | Medio-Alto | Moderado | Medio (risco de scrap) | Informes dimensionais |

| Desbarbado/Acabado de bordos | Baixo | Mínimo | Baixo | Inspección visual |

| Verificación do tratamento térmico | Medio | Moderado | Medio | Certificados de propiedades mecánicas |

| Anodizado | Medio-Alto | Moderado | Medio (variación de cor) | Certificados de espesor/cor do recubrimento |

| Recubrimento en pó/E-Coat | Medio-Alto | Moderado-Alto | Medio (defectos superficiais) | Informes de adhesión/corrosión |

| Embalaxe especializada | Baixa-Media | Mínimo | Baixo | Rexistros de embalaxe |

Cada paso engadido aumenta o custo da extrusión personalizada de aluminio, especialmente cando os requisitos de consistencia de cor, resistencia á corrosión ou certificación mecánica se fan máis rigorosos. Por exemplo, a anodización e o recubrimento en pó ambos protexen e embelezan, pero requiren un control estrito do proceso para evitar retraballar ou desperdiciar material de alto custo. A embalaxe, a miúdo desbotada, pode incrementar o custo se se require protección para exportación ou para superficies de alto valor.

- É necesario o remate para a función, a aparencia ou ambas?

- O compoñente estará exposto a ambientes agresivos (sal da estrada, UV)?

- Que clase de aparencia está especificada: estándar, automotriz ou decorativa?

- O remate debe cumprir os estándares OEM ou ASTM?

- Poden consolidarse varios pasos cun fornecedor integrado?

Métodos de unión e os seus efectos en cadea de custos

Unha vez completada a fabricación da súa extrusión de aluminio, como se montarán as pezas? O método de unión que elixa pode ter un efecto dominó no custo, no prazo de entrega e na calidade. Aquí ten un desglose das opcións comúns de unión para extrusións de aluminio no sector automotriz:

- Unión mecanica (parafusos, tornos, rebitos): Simple e económico, pero pode requerir maquinado adicional ou incrustacións.

- Unión adhesiva : Permite unións lixeiras e planas, pero engade tempo de curado e require preparación da superficie.

- Soldadura MIG/TIG : Proporciona unións estruturais resistentes, pero pode introducir deformacións por calor e require man de obra cualificada.

- Soldadura por laser : Alta precisión e velocidade, ideal para automatización, pero o custo do equipo é elevado.

- Soldadura por fricción (FSW) : Proceso en estado sólido para unir extrusións con mínima deformación, cada vez máis usado para recubrimentos de baterías e estruturas grandes ( Consello de Extrusores de Aluminio ).

O deseño conxunto, os dispositivos de fixación, os selladores e os pasos de pretratamento (como a limpeza ou a imprimación) engádense ao custo do perfilado personalizado de aluminio. Por exemplo, unha unión plana pode parecer sinxela, pero se depende da soldadura ou adhesivos, necesitarás apoio adicional, inspección e posiblemente retraballo.

- Que cargas e tensións soportará a unión?

- Está exposta a unión á humidade ou a produtos químicos?

- Require o conxunto reparación ou mantemento no campo?

- Hai especificacións do fabricante ou do sector para a integridade da unión?

- Verificouse o método de unión para a corrosión e a fatiga?

Prevención de especificación excesiva nos programas de 2025

É tentador sobredeseñar—especificar cada remate e paso de unión «só para estar seguro». Pero cada operación engadida aumenta tanto o custo directo como o indirecto do perfilado de aluminio personalizado. A clave é facer que os requisitos coincidan coa funcionalidade real, non só coa tradición ou o hábito. Traballe de perto co seu fornecedor para consolidar pasos, empregar servizos integrados de fabricación de perfis de aluminio e evitar a complexidade innecesaria. Isto non só aforra diñeiro, senón que tamén reduce o prazo de entrega e o risco.

As operacións secundarias e as opcións de unión adoitan superar o prezo base do perfilado. Alinie cada paso coa necesidade funcional para controlar o custo total e manter o seu programa na traxectoria correcta.

A seguir, analizaremos como o volume, o rendemento progresivo e as realidades da cadea de suministro rexional moldean aínda máis a ecuación do custo total para os perfis de aluminio personalizados no sector automotriz.

Impacto do escalado de volume e da cadea de suministro rexional nos custos

Cando estás a planificar un programa automotriz importante, xa reparaches en como o custo total das túas extrusións de aluminio pode variar dramaticamente desde os primeiros prototipos ata a produción completa? Ou preguntácheste por que unha cota que parece barata para unha extrusión de aluminio dunha determinada rexión acaba sendo máis cara unha vez que se suman todos os custos reais? Vamos analizar como o volume, o rendemento e a realidade da cadea de suministro global afectan aos verdadeiros factores de custo das extrusións personalizadas de aluminio para automoción, e como podes evitar eses custos ocultos que minan os teus beneficios.

Efectos do Volume e do Rendemento na Estabilidade do Prezo

Imaxina que lanzas unha nova plataforma de vehículos. Ao comezo, estás fabricando extrusións de aluminio prototipo en lotes pequenos: os custos son altos porque a amortización do molde repartese sobre unha manchea de pezas, e cada interrupción no proceso ou peza descartada se magnifica no prezo por unidade. Cando aumentas a produción a través de PPAP (Proceso de Aprobación de Pezas de Producción) e entras na produción estable, entran en xogo as economías de escala. Os custos da ferramenta amortízanse ao longo de miles de pezas, a mellora do rendemento reduce as pezas defectuosas, e os fornecedores poden optimizar a programación para lograr un mellor rendemento. A industria das extrusións de aluminio está construída arredor deste efecto de escala: canto máis predecible sexa a túa demanda, máis estabilidade de custos obterás.

- Piloto/Prototipo: Altos custos por peza, baixa amortización do molde, cambios frecuentes no proceso.

- Aumento/PPAP: Os custos diminúen cando melloran os rendementos e os procesos estabilízanse, pero seguen sendo sensibles aos descartes e retraballo.

- Estado Estable: Menor custo por peza, alta eficiencia, programación estable e custo final predecible.

Pero non subestimes o impacto do rendemento. Incluso un pequeno aumento no desperdicio pode contrarrestar as economías da produción en gran volume, especialmente para pezas complexas ou con tolerancias estreitas. Sempre solicita aos fornecedores datos históricos de rendemento e inclúe márgenes de seguridade para as curvas de aprendizaxe en novos perfís.

Factores Rexionais e Logísticos do Custo de Chegada

Alguén xa tentado con unha cota barata de extrusión de aluminio dun fornecedor distante, para logo descubrir que o custo total se duplicou tras o envío, os dereitos de aduana e os atrasos? Ese é un erro común. O custo de chegada non é só o prezo da factura, senón a suma de todos os gastos desde o porto do fornecedor ata o teu almacén.

- Distancia do Transporte: As rotas máis longas (especialmente intercontinentais) supoñen custos máis altos, prazos máis longos e maior risco de danos ou atrasos.

- Embalaxe de Exportación: As pezas para exportación requiren a miúdo unha embalaxe personalizada ou protección contra a corrosión, o que engade custos de material e man de obra.

- Aranceis e Dereitos: As políticas comerciais poden cambiar rapidamente; unha extrusión de aluminio barata dun país pode atopar aranceis de importación elevados ou tarifas antidumping noutras partes.

- Flutuación da moeda: A obtención global expóñevos a oscilacións dos tipos de cambio, que poden corroer as economías de súpeto.

- Incoterms e termos de entrega: FOB, CIF, DDP—cada un deses termos traslada a responsabilidade (e custo) da logística, seguros e despedimento aduanal. Coñece exactamente o que está incluído na túa cotización.

- Envío nacional e custos do último quilómetro: Levar o produto do porto á fábrica pode ser un custo oculto, especialmente para perfís voluminosos ou pesados.

- Márgenes de tempo de resposta: As cadeas de suministro máis longas requiren máis inventario dispoñible, bloqueando efectivo e aumentando os custos de almacenamento.

A forza da cadea de suministro rexional tamén importa. A industria madura de extrusión de aluminio de América do Norte benefíciase da proximidade aos OEM, unha logística robusta e políticas estables. Por outro lado, os mercados emergentes poden ofrecer prezos básicos máis baixos pero un maior risco de interrupcións, demoras aduanais ou calidade inconsistente.

Minimizar os riscos nas cadeas de suministro en 2025

Como manter o custo total previsible e evitar a trampa do aluminio extrudido barato que ao final acaba custando máis? Comeza modelando o custo total de entrega, non só o prezo unitario, incluíndo:

- Prezo unitario do fornecedor

- Frete (marítimo, aéreo, interior)

- Aranceis e dereitos de importación

- Seguro e despacho de aduana

- Embalaxe e manipulación

- Desecho e retraballo esperados

- Risco cambiario e condicións de pagamento

Compare os Incotérms con coidado e considere a consolidación dos envíos para reducir o frete por unidade. Para programas críticos, desenvolva planes de contingencia: fontes alternativas, existencias rexionais ou parcerías logísticas flexibles para protexer contra choques no suministro.

Custo total do modelo con transporte, dereitos de aduana, embalaxe e desconto esperado. A extrusión barata de aluminio só é un bo negocio se cumpre co teu perfil de calidade, prazos e riscos; noutro caso, custos ocultos poden converter unha cota baixa nunha sorpresa cara.

Comprender estas realidades dependentes da rexión e o volume permiteche tomar decisións máis intelixentes de adquisición. A continuación, proporcionarémosche modelos de solicitudes de cota e ferramentas para avaliar fornecedores para garantir comparanzas realistas entre as cotas recibidas.

Modelos de RFQ e Ficha de Avaliación de Fornecedores para Garantir Coherencia

Algunha vez recibiches unha montaña de cotizacións para perfís de aluminio personalizados e preguntárasche por que os prezos e os detalles varían tanto? Ou tiveraches problemas para explicar ao teu equipo por que o prezo dun fornecedor para perfís de extrusión de aluminio personalizados é máis alto, pero a verdade é que ofrece mellor valor? Se este é o teu caso, non estás só. O segredo para comparar fornecedores de forma clara e segura é dispoñer dunha plantilla de solicitude de cotización (RFQ) completa e dunha folla de puntuación de fornecedores ben estruturada. Vamos revisar exactamente o que debes incluír e como comparar fornecedores para o teu próximo proxecto de extrusión no sector automotriz.

Lista de verificación do RFQ para obter cotizacións completas e comparables

Parece complexo? Non ten por que ser. Unha solicitude de cotización clara e detallada asegura que os fornecedores entendan exactamente o que necesitas e dáche unha base sólida para negociar e tomar decisións. Esta é unha lista de verificación probada, adaptada das mellores prácticas do sector e de proxectos de referencia reais ( Shengxin Aluminum ):

- Debuxo do perfil con todas as dimensións e tolerancias

- Especificación da aleación e do tratamento

- Volumes anuais esperados por fase de rampa (prototipo, rampa, estado estacionario)

- Propiedade do molde, mantemento e condicións de substitución

- Tamaño de prensa preferido ou método de extrusión (se se coñece)

- Tratamento térmico e requirimentos de temperado

- Operacións secundarias (mecanizado, furado, roscado, desbarbado, etc.)

- Detalles de acabado (anodizado, recubrimento en pó, cor, espesor)

- Plano de garantía de calidade e inspección (dimensión, mecánicas, verificación superficial)

- Necesidades de embalaxe, etiquetado e embalaxe para exportación

- Preferencias logísticas (Incoterms, consolidación, lugar de entrega)

- Cumprimento e documentación (certificacións, PPAP, informes de proba)

Ao incluír estes detalles, minimizarás a comunicación constante e garantirás que cada fornecedor de perfís de aluminio personalizados faga unha cotización co mesmo criterio. Isto tamén agiliza a resposta dos fornecedores e axúdate a evitar sorpresas costosas no futuro.

Liñas de desglose de custos a solicitar cada vez

Cando revises as cotizacións, non aceptes simplemente un importe total. Solicita un desglose detallado por liñas para que poidas entender e cuestionar cada parte do total. Como mínimo, pide aos fornecedores que desglosen:

- Materias primas (aleación, peso e base de prezo)

- Molde e ferramentas (novo, amortizado ou incluído)

- Procesado (extrusión, tempo de prensa, suposicións de rendemento)

- Operacións secundarias (mecanizado, acabado, montaxe)

- Calidade e documentación (inspección, informes, certificacións)

- Embalaxe e logística (nacional/exportación, manexo especial)

- Gastos xerais e marxe (se se revelan)

Este nivel de detalle permítelle comparar perfís de extrusión personalizados de aluminio nunha base de custo total real, non só polo prezo unitario.

Ficha de avaliación do fornecedor para equipos de adquisición

Imaxina que tes tres cotizacións de diferentes fabricantes de perfís personalizados de aluminio. Como escoller a mellor opción, non só o prezo máis baixo? Unha ficha ponderada aporta obxectividade e transparencia á túa decisión. Este é un exemplo que podes adaptar para a túa próxima rolda de solicitudes de cotización:

| Criterios | Peso (%) |

|---|---|

| Capacidade técnica (complexidade do perfil, servizos integrados) | 25 |

| Certificacións de Calidade (ISO 9001, IATF 16949, PPAP) | 15 |

| Cumprimento na Entrega (historial de entregas) | 15 |

| Perfil de Risco (estabilidade da cadea de suministro, saúd financeira) | 10 |

| Condicións Comerciais (prezos, pagamento, flexibilidade) | 15 |

| Sostibilidade (reciclaxe, consumo de enerxía, ESG) | 10 |

| Custo Total (todo incluído, segundo o teu modelo) | 10 |

Puntúa cada provedor nunha escala do 1 ao 5 para cada criterio, multiplica polo peso e suma os totais. Este enfoque axúdache a defender a túa decisión de adquisición e asegura que non te quedes cego ante posibles debilidades ocultas.

Prezo por peza = Material + Procesado + Operacións secundarias + Calidade/Documentación + Embalaxe/Loxística + Gastos xerais/Marge; Custo total = Prezo por peza × Pezas boas planificadas + Ferremallas – Créditos.

Coa axuda desta caixa de ferramentas, estarás preparado para estandarizar o teu proceso de solicitude de cotizacións, comparar provedores de perfís extrudidos de aluminio personalizados en igualdade de condicións e tomar decisións de adquisición que sexan resistentes a calquera escrutinio. A continuación, veremos como unha comparación práctica de provedores e un plan de acción poden axudarte a pasar dunha cota a unha adjudicación segura.

Comparación de provedores e próximos pasos seguros para perfís extrudidos de aluminio automotriz personalizados

Está tentando escoller o socio axeitado para o seu próximo proxecto de perfís de aluminio personalizados? Con tantos fornecedores prometendo calidade, velocidade e valor, como se pode filtrar o ruído e atopar un fornecedor que entenda verdadeiramente os factores de custo dos perfís de aluminio personalizados para automoción, especialmente coa chegada do 2025?

A quen considerar para programas automotrices

Imaxine que está rematando o seu RFQ e a súa scorecard. Que é realmente importante para a adquisición no sector automotriz? Alén do prezo, precisa dun socio que ofreza apoio no deseño para perfís, unha profunda experiencia en enxeñería de matrices, sistemas de calidade robustos (pense en IATF 16949), acabados integrados e mecanizado, e capacidade para entregar documentación PPAP e de trazabilidade a tempo. A logística global e un historial probado con importantes OEM son tamén críticos, especialmente para programas personalizados de perfís de aluminio onde os atrasos ou fallos de calidade poden arruinar lanzamentos completos de vehículos.

Comparando capacidades que inflúen no custo

Parece complexo? A táboa inferior permítelle comparar rapidamente os principais fornecedores segundo os criterios que impulsan o custo e a fiabilidade para proxectos personalizados de perfís de aluminio. Observe como a integración, o prazo de entrega e a documentación poden diferenciar a verdadeiros parceiros automotrices de perfís xerais.

| Proveedor | Nivel de Integración | Postura de Prazo de Entrega | Documentación de Calidade | Flexibilidade Comercial | Certificacións Automotrices |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Completa (Todo nun só: deseño, extrusión, acabado, mecanizado, montaxe) | Curto (Prototipado rápido, MES dixital, DFM desde o inicio) | Integral (IATF 16949, PPAP, trazabilidade, rexistros dixitais) | Alta (Volumes flexibles, logística integrada, apoio ao DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Alto (extrusión, acabado, algúns mecanizados) | Medio (enfoque en América do Norte, experiencia forte en OEM) | Automoción (PPAP, ISO 9001) | Medio (programas OEM, alcance global limitado) | ISO 9001, IATF 16949 |

| PTSMAKE | Medio (extrusión, mecanizado básico, consultoría en DFM) | Medio (reacción rápida a lotes personalizados, centrado en Asia) | Estándar (ISO 9001, certificados de material) | Medio (proxectos personalizados, flexibilidade moderada) | ISO 9001 |

| Hydro Extrusions | Alto (Global, ampla gama de prensa, acabado, enxeñaría) | Medio (Programación global, capacidade forte) | Automoción e aeroespacial (PPAP, AS9100, ISO 9001) | Medio (Adequado para programas a gran escala) | IATF 16949, ISO 9001, AS9100 |

Recomendación final para acelerar a adquisición

- Comparte a túa plantilla de solicitude de cotización cos fornecedores preseleccionados para garantir cotizacións comparables e directas.

- Agenda unha revisión orientada ao custo —unha intervención temprana en DFM pode reducir os custos de ferramentais e de proceso para pezas personalizadas de aluminio extruído.

- Executar o modelo de amortización para cada orzamento, tendo en conta o utillaxe, o rendemento, a logística e a documentación para revelar o custo real de chegada.

- Dar prioridade aos fornecedores que ofrecen servizos integrados, documentación de calidade robusta e un historial en proxectos personalizados de extrusión de aluminio automotriz.

Aliñar deseño, proceso e logística desde o principio é a mellor vía para lograr un custo estable de chegada—non deixes que custos ocultos desvirtuen o teu programa.

Elixir o fornecedor adecuado non se trata só do orzamento máis baixo—trátase de fiabilidade, profundidade técnica e capacidade para entregar en cada factor de custo oculto. Seguindo esta metodoloxía estruturada, garantirás o éxito do teu programa automotriz, desde o prototipo ata a produción completa.

Preguntas frecuentes

1. Caes son os principais factores que inflúen no custo das extrusións de aluminio automotriz personalizadas?

O custo das extrusións de aluminio personalizadas para automoción está determinado polos prezos das materias primas, a complexidade das matrices e ferramentas, a velocidade de procesamento, as operacións secundarias, o rematado, os requisitos de calidade, o embalaxe, a logística e a documentación de conformidade. Cada factor, desde a selección da aleación ata os estándares de trazabilidade, pode influír tanto nos custos directos como indirectos, o que fai fundamental considerar o proceso completo de produción e cadea de suministro.

2. Como afectan as opcións de aleación e tempero ao custo das extrusións de aluminio en aplicacións automotrices?

A elección da aleación e do tempero afecta tanto ao custo do material como ao do procesamento. As aleacións de maior resistencia ou certos temperos específicos para mellorar a resistencia aos choques, a corrosión ou a pintura adoitan requerir procesos máis complexos, tolerancias máis estreitas e probas adicionais. A colaboración temprana co fornecedor pode axudar a equilibrar os requisitos mecánicos coa manufacturabilidade e a eficiencia de custos.

3. Por que as operacións secundarias e o rematado afectan significativamente o custo total das extrusións automotrices?

Operacións secundarias como o mecanizado, o furado e os remates especializados, como a anodización ou o recubrimento en pó, poden engadir custos substanciais, especialmente para pezas con requirimentos estritos de estética ou desempeño. Cada proceso engadido incrementa os custos de man de obra, inspección e posibles retraballlos. Optimizar o deseño e consolidar etapas cun fornecedor integrado pode axudar a controlar estes custos.

4. Como afecta o volume ao prezo das extrusións personalizadas de aluminio?

Os volumes máis altos permiten unha mellor amortización do molde, rendementos de proceso mellorados e prezos máis estables. Os prototipos iniciais ou as producións piloto teñen custos por peza máis altos debido a volumes máis baixos e axustes frecuentes do proceso. Cando a produción escala, os custos fixos distribúense en máis unidades, reducindo o custo total de entrega.

5. Que vantaxes ofrece o fornecedor de pezas metálicas Shaoyi para as extrusións de aluminio no sector automotriz?

Shaoyi ofrece unha solución integral certificada por IATF 16949 para perfís de aluminio personalizados para o automóbil, incluíndo apoio ao deseño para fabricación, control avanzado de procesos e acabados integrados. A súa aproximación minimiza o desperdicio, simplifica a logística e garante a calidade, axudando aos compradores a conseguir custos totais máis baixos e entregas fiábeis para programas automotrices.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —