Troqueis compostos descifrados: Cando superan á estampación progresiva

Que fai que as matrices compostas sexan diferentes doutras técnicas de estampación

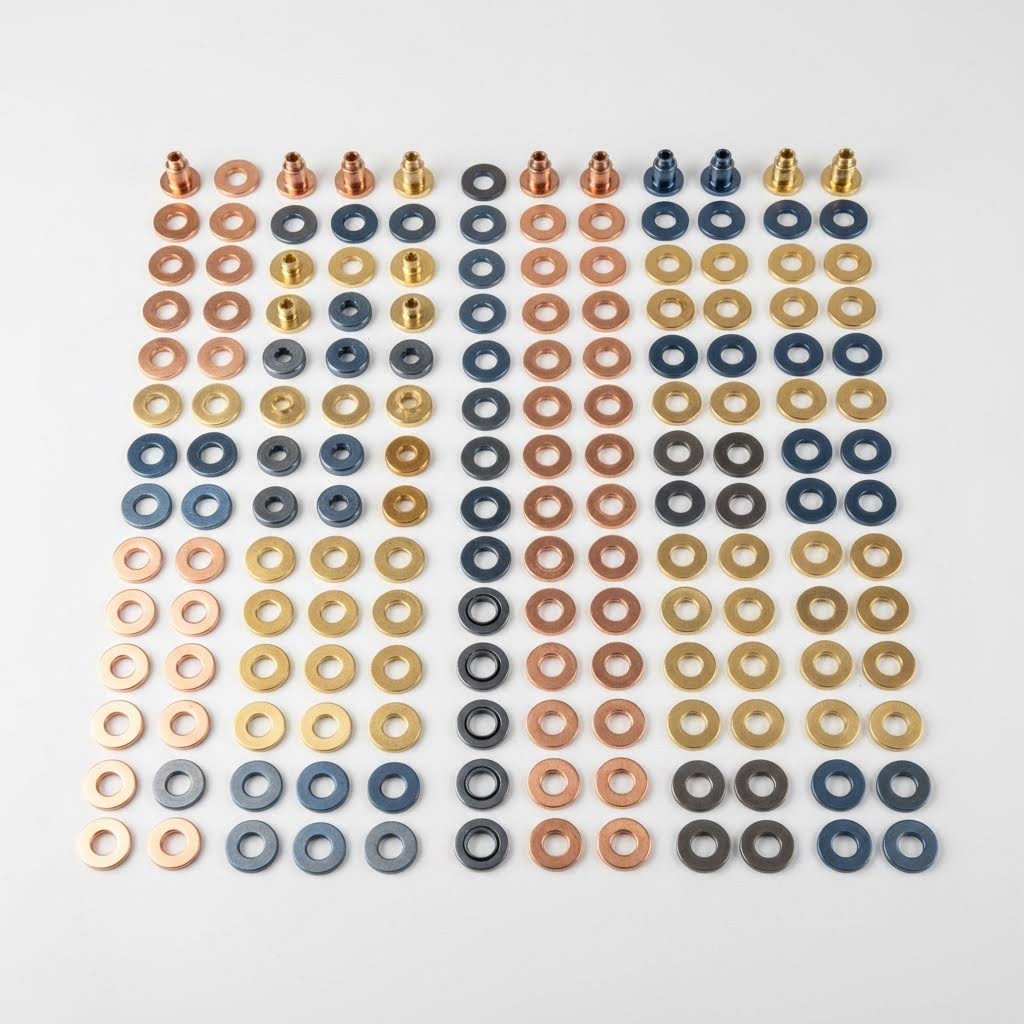

Cando a precisión é o máis importante na estampación de metais, non todos os enfoques de utillaxe ofrecen resultados equivalentes. Imaxine que ten que producir millares de arandelas planas con furos perfectamente centrados. Como garante que cada unha das pezas cumpra as tolerancias exactas sen operacións secundarias? É precisamente aquí onde brillan as matrices compostas.

Unha matriz composta é unha ferramenta especializada de estampación que realiza múltiples operacións de corte —normalmente troquelado e punzón— de maneira simultánea nun só golpe de prensa, producindo pezas acabadas con unha planicidade, concentricidade e precisión dimensional superiores.

Ao contrario das ferramentas de operación única que realizan só unha tarefa por cada golpe, este tipo de ferramenta composta realiza toda a secuencia de corte dunha soa vez. O resultado? Pezas que saen da prensa listas para usar, sen necesidade de pasos adicionais de procesamento. Isto converte o troquel composto nunha opción esencial entre os diversos tipos de troqueis de estampación dispoñíbeis hoxe en día para os fabricantes.

A vantaxe do golpe único explicada

Por que é tan importante realizar todas as operacións nun só golpe? Considere o que ocorre coas operacións de estampación con troquel secuencial . Cando se recorta unha peza nunha estación e despois se perforan furos noutra, cada manexo introduce problemas potenciais. O material móvese, volve colocarse e sométese a novas forzas de corte en momentos distintos. As pequenas variacións acumúlanse e, de súbito, as distancias entre os furos e as bordos varían de peza a peza.

Coas matrices compostas, a prensa descende unha vez e todo ocorre ao mesmo tempo. O perfil exterior é cortado mentres que as características interiores son perforadas no mesmo instante. Non hai repositionamento, non hai erro acumulado e non hai posibilidade de que a peza se desplace entre operacións. Esta aproximación dun só golpe ofrece unha consistencia que os métodos secuenciais simplemente non poden igualar.

Como as operacións simultáneas crean precisión

O principio mecánico detrás desta vantaxe en precisión é sinxelo pero poderoso. Cando as forzas de corte actúan sobre a chapa metálica desde múltiples direccións ao mesmo tempo, esencialmente equilíbranse entre si. O material está uniformemente restrinxido durante a acción de corte, evitando a distorsión localizada que ocorre cando as forzas se aplican de forma secuencial.

Pense nisto deste xeito: se fai un orificio nunha lámina plana de metal, o material circundante experimenta tensión e pode desviarse lixeiramente. Agora, se inmediatamente recorta o bordo exterior mentres esa tensión interna aínda está presente, introduciu variacións dimensionais. As matrices compostas eliminan por completo este problema ao aplicar todas as forzas de corte de maneira simultánea, mantendo a peça de traballo plana e estable durante toda a operación.

Esta aproximación de corte simultáneo é particularmente valiosa cando son críticas as tolerancias posicionais estreitas entre características. Os contactos eléctricos, as arandelas de precisión e os compoñentes que requiren unha concentricidade exacta entre orificios e bordos benefíciase enormemente desta capacidade. A xeometría da peza permanece fiel porque cada corte prodúcese en sincronización perfecta, ofrecendo o tipo de precisión que distingue a fabricación de alta calidade dos resultados aceptables.

Compóñentes esenciais e funcionamento mecánico

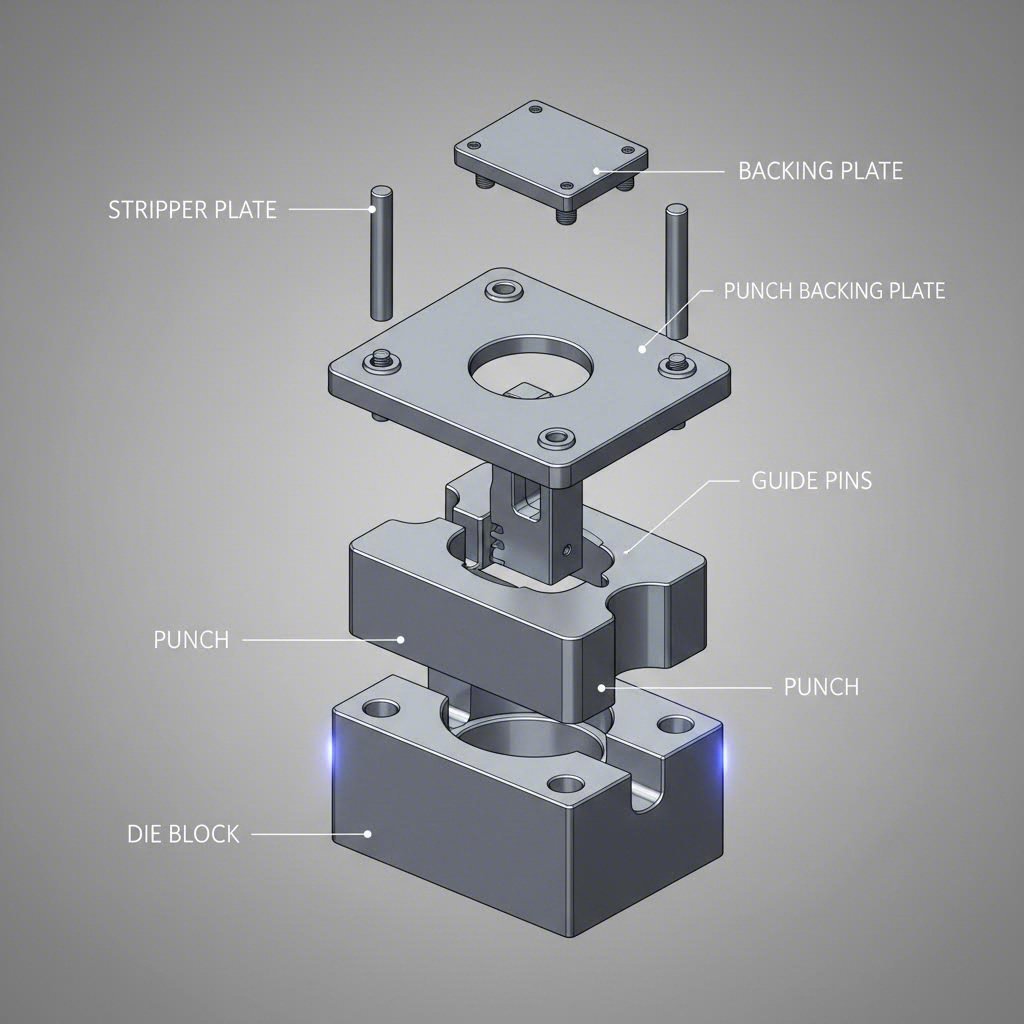

Entender como as matrices compostas conseguen a súa vantaxe en precisión require unha mirada máis atenta ao que ocorre no interior do conxunto de ferramentas. Cada compoñente ten unha finalidade específica e, xuntos, crean un sistema mecánico capaz de producir pezas con notable consistencia. Analicemos estes elementos críticos e exploremos como traballan de forma coordinada durante cada ciclo da prensa.

Ao contrario das matrices máis sinxelas, que poden requirir tan só disposicións básicas de punzón e matriz, as ferramentas compostas integran múltiples elementos funcionais nun sistema unificado. Estes son os compoñentes esenciais que atopará nunha matriz composta ben deseñada:

- Punzón: A parte macho da matriz que descende sobre o material, aplicando forza para cortar ou conformar a peza de traballo. Normalmente está fabricada en acero endurecido ou carburo de tungsteno para garantir a súa durabilidade.

- Bloque de Troquel: A parte femia situada na parte inferior do conxunto, que alberga as arestas de corte e as aberturas necesarias para realizar o troquelado do perfil exterior e expulsar as pezas acabadas.

- Placa expulsora: Retira o material en lámina do punzón despois de cada golpe, garantindo unha separación limpa e evitando que o material se adhira á ferramenta.

- Guías: Pinos de alineación de precisión que sitúan o material con exactitude antes do corte, asegurando un posicionamento consistente de peza a peza.

- Placas de soporte: Chapas de acero pesado que absorben e distribúen as importantes forzas de corte xeradas durante a operación, protexendo a bancada da prensa e os compoñentes do molde.

- Pines guía: Aliñan as metades superior e inferior do conxunto de molde, mantendo un rexistro perfecto ao longo do ciclo de golpe.

- Almohadillas de presión: Mantén a peza de traballo firmemente durante as operacións de corte, evitando movementos que poidan comprometer a exactitude dimensional.

No interior do conxunto de bloque de molde

O bloque de troquel merece atención especial porque é onde se conxunta gran parte da enxeñaría de precisión. Este compoñente proporciona as arestas de corte para a operación de corte mentres, ao mesmo tempo, soporta os punzóns de perforación que crean características internas. As aberturas do bloque de troquel están mecanizadas con tolerancias extremadamente estreitas, coas folgas calculadas cuidadosamente segundo o tipo e o grosor do material.

Cando examina un bloque de troquel composto, notará que desempeña dúas funcións. En primeiro lugar, fornece a aresta de corte femenina contra a cal o punzón de corte realiza o corte do perfil exterior. En segundo lugar, contén insercións ou casquillos endurecidos que guían os punzóns de perforación mentres crean os orificios internos. Esta dupla funcionalidade é a que permite realizar operacións simultáneas nun só golpe.

O bloque de troquelado tamén incorpora mecanismos de expulsión. Despois de cortar cada peza, esta debe retirarse da abertura do troquel. Os expulsores cargados por mola ou os sistemas positivos de expulsión empujan as pezas acabadas fóra das ferramentas, permitindo que comece o seguinte ciclo sen interferencias. Esta función de expulsión é fundamental para manter tempos de ciclo consistentes nos entornos de produción.

Compoñentes críticos de aliñamento

A precisión dos troqueis compostos depende en gran medida do correcto aliñamento entre os compoñentes. Os guías desempeñan aquí un papel especialmente importante. Antes de que os punzóns actúen sobre o material, os pasadores guía introdúcense en furos previamente troquelados ou apoianse nas bordas do material para posicionar con exactitude a peza de traballo. Isto garante que todas as pezas reciban o mesmo tratamento, independentemente de pequenas variacións na alimentación da faixa.

Os pasadores guía e as buxías mantén a alineación entre as metades superior e inferior do troquel durante toda a carrera. Aínda que sexa unha lixeira desalineación, pode provocar un corte non uniforme, desgaste prematuro da ferramenta ou erros dimensionais. Os troqueis compostos de alta calidade utilizan compoñentes guía rectificados con precisión e con xogo mínimo para eliminar calquera posibilidade de movemento lateral durante a operación.

Entón, como funciona todo xunto durante unha verdadeira carrera de prensa? Imaxina esta secuencia: a metade superior do troquel comeza a descender e a chapa extractor entra en contacto co material da lámina primeiro, suxeitándoo firmemente contra o bloque do troquel. Ao continuar a prensa a descender, os localizadores sitúan con precisión a peza de traballo. Despois, nun só movemento continuo, o punzón de corte separa o perfil exterior mentres que, ao mesmo tempo, os punzóns de perforación crean as características internas. O material córtase desde ambas direccións no mesmo instante, coas forzas equilibradas para manter a planicidade.

Despois de completar o corte, a prensa invierte a súa dirección. A chapa extractor mantén o esqueleto de recortes mentres os punzóns se retiran, separando limpiamente a peza finalizada. Os eyectores cargados por resorte empujan entón o compoñente finalizado desde a abertura da matriz, e o ciclo está listo para repetirse. Esta secuencia coordinada ocorre en fraccións de segundo, pero cada compoñente debe desempeñar a súa función de maneira impecable.

O que distingue isto do funcionamento dunha matriz en operacións de estampación progresiva é a ausencia de movemento de estación a estación. Nas matrices progresivas, a faiixa avanza a través de múltiples estacións, realizándose distintas operacións en cada parada. Aínda que as matrices progresivas destacan na fabricación de pezas complexas que requiren operacións de conformado, as matrices compostas ofrecen resultados superiores cando a planicidade e a concéntrica das características son os factores máis importantes.

Comprender estes principios mecánicos axuda a explicar por que a calidade dos compoñentes e o seu mantemento son tan importantes. Ao traballar xuntos tantos elementos baixo forzas considerables, mesmo un desgaste ou unha desalineación mínimos poden afectar á calidade das pezas. Esta base técnica senta as bases para avaliar quéxas xeometrías de pezas se benefician verdadeiramente da tecnoloxía de troqueis compostos.

Adequación da xeometría da peça e consideracións de deseño

Viu como funcionan mecanicamente os troqueis compostos, pero aquí está a pregunta práctica á que se enfronta cada enxeñeiro: ¿funcionará realmente este enfoque para a súa peza específica? O termo «pezas máis sinxelas» úsase frecuentemente ao falar de estampación con troqueis compostos, pero raramente se define con precisión. Cambiemos iso.

Cando os fabricantes describen as aplicacións ideais para troqueis compostos, normalmente refírense a compoñentes planos ou case planos que requiren operacións de corte combinadas con perforacións internas. Pense en arandelas, calzos, selos, juntas e espaciadores—pezas nas que a relación entre as características internas e externas debe manterse perfectamente consistente. Segundo O Fabricante , os sectores aeroespacial, médico e industrial especifican frecuentemente estas compoñentes con requisitos extremadamente precisos en canto a dimensións, concéntrico e planicidade para cumprir certificacións industriais rigorosas.

Xeometrías ideais de pezas para troqueis compostos

Entón, que é exactamente o que fai que unha xeometría de peça sexa adecuada para estampación con troqueis compostos? A resposta radica en varias características clave que se alinian coa vantaxe do corte simultáneo que ofrecen estas ferramentas:

- Pezas planas redondas con furos centrais: As arandelas, aneis planos e espaciadores de ata aproximadamente 6 polgadas de diámetro representan a aplicación clásica de troqueis compostos.

- Contactos e terminais eléctricos: Os compoñentes que requiren unha concentricidade precisa entre o furo e a beira benefíciase do corte simultáneo do diámetro interior (ID) e do diámetro exterior (OD).

- Materiais finos: Pezas estampadas a partir de materiais tan finos como 0,0005 polgadas —nos que a estampación metálica progresiva introduciría distorsións no manexo— son candidatas excelentes.

- Compoñentes que requiren unha concentricidade estrita: Cando os planos especifican tolerancias máximas de concentricidade, as ferramentas compostas ofrecen resultados que as operacións secuenciais non poden igualar.

- Láminas planas con múltiples características perforadas: Calquera xeometría na que todas as operacións requiridas se poidan completar exclusivamente mediante corte, sen conformado nin dobrado.

- Pezas para baterías de ión-litio e montaxes de precisión: Aplicacións nas que tanto a concentricidade como o plano son requisitos críticos de rendemento.

As capacidades de tolerancia merecen especial atención aquí. As matrices compostas poden manter a concentricidade entre furos e perfís exteriores dentro dunha tolerancia de 0,001 polgadas, segundo ART Metals Group este nivel de precisión fai-se posible porque todas as características se cortan simultaneamente—non hai oportunidade de que se acumulen erros de posicionamento ao moverse a peça entre estacións.

Cando os troqueis compostos non son a opción adecuada

Comprender as limitacións é tan importante como recoñecer os puntos fortes. Certas xeometrías de pezas simplemente non se axustan ás funcións nas que os troqueis compostos renden mellor. Se o seu deseño entra en calquera destas categorías, un progresivo robusto troquel progresivo ou de transferencia probablemente sexa máis axeitado:

- Pezas que requiren operacións de dobrado ou conformado: Os troqueis compostos destacan no corte, non na conformación. Se o seu compoñente necesita rebordes, nervios ou características conformadas, necesitará troqueis progresivos ou de transferencia.

- Compoñentes de estirado profundo: Pezas en forma de copa, envolventes ou calquera outra que requira un fluxo significativo de material durante a conformación non poden producirse nun só golpe dun troquel composto.

- Xeometrías complexas de múltiples etapas: As pezas que requiren operacións de conformado secuencial—nas que o material debe ser traballado progresivamente a través de múltiples etapas—quedan fóra do punto óptimo da matriz composta.

- Pezas grandes con características internas intrincadas: Aínda que as matrices compostas manexan ben múltiples perforacións, patróns internos extremadamente complexos poden estar mellor servidos por estampacións con matrices progresivas que poden incorporar múltiples estacións de corte.

- Pezas que requiren roscado ou montaxe na propia matriz: As operacións secundarias que deben realizarse entre as etapas de conformado requiren a aproximación estación a estación das ferramentas progresivas.

Aquí hai unha forma práctica de pensalo: se a súa peza pode finalizarse completamente mediante operacións de corte simultáneas sen necesidade de conformado, entón a estampación con matriz composta merece ser considerada seriamente. No momento en que a xeometría da peza exixe dobrado, estirado ou conformado en etapas, xa superou o que este tipo de ferramenta fai mellor.

A decisión final reducise a conciliar os requisitos da súa peza coas capacidades das ferramentas. As matrices compostas ofrecen unha precisión inigualable para xeometrías planas e exclusivamente de corte, pero é igualmente valioso saber cando optar por enfoques alternativos. Unha vez establecida a adecuación da xeometría, a seguinte pregunta lóxica é: como se comparan directamente as matrices compostas coas progresivas e as de transferencia cando varían os requisitos do proxecto?

Troqueis Compostos fronte a Troqueis Progresivos e de Transferencia

Agora que comprende qué xeometrías son adecuadas para as matrices compostas, xorde unha cuestión máis ampla: como escoller entre matrices compostas, progresivas e de transferencia cando varios enfoques poderían funcionar tecnicamente? Esta decisión afecta a todo, desde o investimento inicial ata a economía a longo prazo do custo por peza. Construímos un marco estruturado que faga esta elección clara.

Cada tipo de troquel sirve para necesidades distintas de fabricación, e escoller o incorrecto significa ou gastar de máis en ferramentas ou sacrificar calidade e eficiencia. A comparación inferior detalla os factores críticos que debe valorar antes de comprometerse con calquera enfoque.

| Criterios de Selección | Matrices compostas | Morre progresivo | Os morros de transferencia |

|---|---|---|---|

| Volume de Producción | Baixo a medio (10.000–500.000 anuais) | Alto volume (500.000+ anuais) | Medio a alto (50.000–1.000.000 anuais) |

| Complexidade da peca | Xeometrías planas sinxelas con punzón | Formado e corte complexos de múltiples etapas | Pezas grandes con múltiplas operacións de conformado |

| Capacidade de Tolerancia | Excelente concentricidade (±0,001") | Boa (±0,002" a ±0,005") | Boa a excelente segundo o deseño |

| Tempo de ciclo típico | 30–60 trazos por minuto | 60–1.500 trazos por minuto | 15–40 trazos por minuto |

| Custo inicial da ferramenta | Máis baixo (5.000–50.000 $) | Máis alto (50.000–500.000 $+) | O máis alto (75.000–750.000 $+) |

| Aplicacións ideais | Arandelas, juntas, contactos eléctricos | Soportes, conectores, conxuntos complexos | Paneis automobilísticos, envolventes grandes |

Matriz de decisión de volume e complexidade

Como sabe cando o seu proxecto cruza o umbral dun tipo de matriz a outro? O volume e a complexidade actúan conxuntamente para orientar esta decisión, e comprender a súa interacción evita erros dispendiosos.

Para cantidades anuais inferiores a 50.000 pezas con xeometrías sinxelas de corte exclusivo, as matrices compostas case sempre resultan economicamente vantaxosas. O menor investimento en ferramentas compensase rapidamente, e obtense unha precisión superior sen a sobrecarga de configuracións máis complexas de estampación con matrices progresivas. Cando a súa peza non require nada máis que o troquelado e o punzonado, por que pagar por estacións de conformado que non vai utilizar?

Cando os volumes superan os 500.000 unidades anuais e as pezas requiren dobrado, conformado ou varias operacións secuenciais, as aproximacións mediante matrices progresivas e estampación volvense moi atractivas. O maior investimento inicial repártese entre máis pezas, reducindo considerablemente o custo por unidade. O deseño de matrices progresivas de estampación incorpora múltiples estacións que realizan distintas operacións á medida que a faiña avanza, o que fai economicamente viable a produción en grande escala de xeometrías complexas.

As matrices de transferencia ocupan unha posición intermedia única. Cando as súas pezas son demasiado grandes para as operacións progresivas estándar alimentadas por bobinas —pense, por exemplo, en paneis de carrocería automobilística ou en envolventes grandes—, a estampación por transferencia move os distintos recortes entre as estacións mediante dedos mecánicos ou sistemas robóticos. Este método permite realizar operacións de conformado importantes en pezas que simplemente non caben nas ferramentas progresivas.

Considere este exemplo práctico: necesita 100.000 contactos planos de cobre ao ano con furos centrais que requiren unha concentricidade de ±0,001". As matrices compostas ofrecen esa precisión cun custo razoable de ferramentas. Agora imaxine o mesmo volume, pero con operacións adicionais de dobrado e conformado. De súbito, a estampación con matriz progresiva resulta máis adecuada, a pesar do maior investimento en ferramentas: a vantaxe do tempo de ciclo e a capacidade de conformado xustifican o custo.

Análise do custo por peza entre os distintos tipos de matrices

Comprender os custos iniciais das ferramentas é só o comezo. A verdadeira imaxe financeira emerxe cando se calcula o custo total por peza ao longo da vida útil prevista da produción. Aquí é onde moitas decisións de adquisición fallan.

As matrices compostas ofrecen o custo de entrada máis baixo, que normalmente varía entre 5.000 $ e 50.000 $, dependendo da súa complexidade. Para aplicacións de volume baixo a medio, isto tradúcese en economía competitiva por peza, incluso antes de considerar a vantaxe da precisión. Non está pagando por estacións de conformado, disposicións complexas da folla ou enxeñería de deseño de matrices de estampación progresiva que a súa xeometría sinxela non require.

As matrices progresivas exixen unha inversión inicial considerablemente máis alta, que con frecuencia vai de 50.000 $ a máis de 500.000 $ para aplicacións automotrices complexas. Non obstante, as súas velocidades de ciclo moi elevadas (ás veces superiores a 1.000 golpes por minuto) reducen drasticamente o custo por peza en volumes altos. Os cálculos inclinanse a seu favor cando se producen millóns de pezas complexas anualmente.

A estampación con troquel de transferencia representa o investimento máis elevado en ferramentas, pero posibilita operacións imposibles con outros enfoques. As pezas grandes que requiren estirado profundo, conformado pesado ou operacións de montaxe dentro do troquel xustifican este custo adicional cando os métodos alternativos simplemente non poden conseguir a xeometría desexada.

O tamaño da peza crea outra fronteira decisoria. En xeral, as pezas menores de 6 polegadas son adecuadas para enfoques compostos ou progresivos, mentres que calquera dimensión maior apunta normalmente cara aos troqueis de transferencia. As restricións físicas da estampación progresiva alimentada por rolo limitan as dimensións prácticas das pezas, polo que as xeometrías máis grandes se dirixen cara ás operacións de transferencia alimentadas por chapa.

Ao avaliar o seu proxecto, comece con estas preguntas: Cal é o seu requisito anual de volume? A súa xeometría require operacións de conformado, ou pode completarse só mediante corte? Que niveis de tolerancia son intransixentes? As respostas sitúano claramente dentro deste marco de decisión, apuntando cara á aproximación de utillaxe que equilibra a precisión, o custo e a eficiencia produtiva para as súas necesidades específicas. Unha vez clarificada a selección do tipo de matriz, a seguinte consideración convértese igualmente importante: qué materiais funcionan mellor coa súa aproximación escollida?

Guía de selección e compatibilidade de materiais

Identificou as matrices compostas como a aproximación adecuada de utillaxe para a xeometría da súa peza, pero aquí está a seguinte pregunta crítica: qué materiais funcionan realmente ben nesta aplicación? A maioría dos competidores mencionan a compatibilidade co material de pasada, sen dar detalles específicos. Resolvamos iso con orientación práctica que poida aplicar directamente ao seu próximo proxecto.

A interacción entre as propiedades do material e o deseño da matriz afecta todo, desde as tolerancias alcanzables ata a vida útil da ferramenta. Comprender estas relacións axúdalle a optimizar tanto a calidade das pezas como a economía da produción. Aquí ten como se comportan os metais máis comúns nas operacións con matrices compostas:

| Categoría de Material | Adequación | Consideracións Clave | Aplicacións Típicas |

|---|---|---|---|

| Aceiros ao Carbono | Excelente | Comportamento de corte previsible; as folgas estándar funcionan ben; ferramentas económicamente eficientes | Arandelas, calzos, compoñentes industriais xerais |

| Acos inoxidables | Boa | Require ferramentas robustas; o encruamento exixe bordos máis afiados; necesítanse folgas máis grandes | Dispositivos médicos, procesamento de alimentos, pezas resistentes á corrosión |

| Aleacións de cobre | Excelente | Ideal para compoñentes eléctricos; a súa natureza branda permite tolerancias estreitas; ter coidado coa formación de rebabas | Contactos eléctricos, barras colectoras, terminais |

| Latón | Excelente | Formabilidade excepcional; características de corte limpas; desgaste mínimo da ferramenta | Arandelas de precisión, compoñentes decorativos, acoplamentos |

| Aluminio | Boa | Require folgas específicas (normalmente máis grandes); risco de galling; un revestimento pode axudar | Componentes lixeiros, escudos electrónicos, disipadores de calor |

As aplicacións de estampación progresiva en acero ao carbono benefíciase da natureza tolerante do material, e o mesmo ocorre co traballo con matrices compostas. Os aceros ao carbono estándar de baixo contido cortan limpiamente con comportamento previsible, polo que son ideais como punto de partida ao desenvolver novas ferramentas. A estampación progresiva en lata comparte vantaxes semellantes: a excelente formabilidade do material tradúcese en bordos limpos e resultados consistentes nas operacións compostas.

Orientacións sobre o Grosor do Material

A gama de espesuras inflúe significativamente na idoneidade das matrices compostas. Aínda que estas ferramentas poden manexar unha impresionante variedade de calibres de material, certas gamas optimizan a vantaxe do corte simultáneo que vostede busca.

Para a maioría das aplicacións, as matrices compostas funcionan mellor con espesuras de material entre 0,005 e 0,250 polgadas. Neste intervalo, as forzas de corte equilibradas que proporcionan unha planicidade superior funcionan tal como se previu. Os materiais máis finos (ata 0,0005 polgadas para aplicacións especializadas) requiren un control cuidadoso da presión do expulsor para evitar deformacións durante a manipulación. Os materiais máis gruesos requiren unha tonelaxe de prensa proporcionalmente maior e compoñentes de ferramenta máis resistentes.

Aquí ten unha directriz práctica: á medida que aumenta a espesura do material, o xogo entre punzón e matriz tamén debe aumentar, normalmente calculado como un porcentaxe da espesura do material. Para o acero suave, espérase un xogo aproximado de 5-7% por cada lado. O acero inoxidábel require 6-8%, mentres que os materiais máis brandos, como o cobre nas aplicacións de estampación progresiva, poden funcionar con xogos tan baixos como 3-5%.

Consideracións sobre dureza e ductilidade

A dureza do material afecta directamente as decisións de deseño das ferramentas. Os materiais máis duros xeran forzas de corte maiores e aceleran o desgaste dos punzóns. Tamén requiren folgas maiores nas matrices para evitar un esforzo excesivo nas ferramentas e unha falla prematura.

Ao traballar con materiais máis duros, como o aceiro inoxidable ou o aceiro para molas, espérase que especifique:

- Folgas maiores: Normalmente un 1-2 % maiores que as equivalentes en aceiro suave

- Aceiros para ferramentas máis duros: D2, M2 ou insercións de carburo para as arestas de corte

- Afialado máis frecuente: Intervalos reducidos entre os ciclos de mantemento

- Tonelaxe maior da prensa: Forzas superiores necesarias para cortar limpiamente o material

Materiais máis brandos e dúcteis presentan desafíos diferentes. Aínda que o cobre e o látón permiten tolerancias máis estreitas e xeran menos desgaste nas ferramentas, a súa maleabilidade pode provocar a formación de rebabas nas arestas cortadas. O material tende a fluír en vez de cortarse limpiamente, especialmente se as folgas son demasiado estreitas ou se as arestas de corte están embotadas.

A ductilidade tamén afecta o comportamento dos materiais durante a acción de corte simultánea. Os metais moi dúcteis poden presentar máis enrollamento nas arestas cortadas —esa zona arredondada onde o material se dobra antes de cortarse. Para aplicacións que requiren arestas limpas e perpendiculares, axustar as folgas e manter as ferramentas afiadas resulta esencial.

Un factor que con frecuencia se pasa por alto é o temple do material. Os materiais recoñecidos córtanse máis facilmente, pero poden producir máis rebabas. Os materiais endurecidos por deformación ou templados córtanse máis limpiamente, pero requiren unha forza de corte maior. Especificar o temple correcto para os seus troqueis e operacións de estampación pode influír significativamente tanto na calidade das pezas como na vida útil das ferramentas.

Comprender estes comportamentos específicos dos materiais ponche en condicións de optimizar tanto o deseño das matrices como os parámetros de produción. Pero mesmo a mellor selección de materiais non superará prácticas deficientes de mantemento—o que nos leva ao tema crítico de manter as túas ferramentas nun estado óptimo.

Requisitos de mantemento e resolución de problemas

Seleccionaches os materiais e a aproximación á ferramenta adecuadas, pero aquí tes unha realidade: incluso as matrices compostas perfectamente deseñadas deterióranse sen os coidados apropiados. Sorprendentemente, este tema crítico case non recibe atención na maioría dos recursos sobre estampación. Non obstante, as prácticas de mantemento determinan directamente se as túas ferramentas producen pezas de calidade durante 100 000 ciclos ou 1 000 000. Vamos a cubrir esa lacuna con orientación práctica sobre mantemento.

Como observou un fabricante de precisión: «Se non es capaz de manter as túas ferramentas afiadas, non entrarán na prensa e non estarás troquelando ningunha peza» ." Esta realidade aplícase igualmente ás matrices compostas: o mantemento non é opcional, senón esencial para unha produción consistente.

Cada vez que as súas matrices compostas saen da prensa, debe seguirse un protocolo sistemático de inspección. Estes son os puntos críticos de comprobación que mantén a ferramenta en condicións óptimas:

- Estado do bordo de corte: Examine os bordos de corte do punzón e da matriz en busca de lascas, grietas ou patróns visibles de desgaste. Os bordos embotados producen rebabas e requiren unha forza de corte maior.

- Verificación da folga: Mida as folgas entre o punzón e a matriz en varios puntos. O desgaste non uniforme crea folgas inconsistentes que afectan á calidade das pezas.

- Comprobacións de alixamento: Verifique o axuste dos pasadores e casquillos de guía. Un xogo excesivo indica desgaste que provocará variacións dimensionais e deterioro acelerado da ferramenta.

- Tensión do resorte: Probe os muelles extractores e os mecanismos eyectores. Os muelles debilitados causan unha extracción incompleta e problemas no manexo das pezas.

- Requisitos de lubricación: Inspeccione as superficies de guía, os compoñentes móviles e as placas de desgaste. A lubrificación adecuada prevén o agarre (galling) e prolonga a vida útil dos compoñentes.

- Condición do piloto: Verifique os pilotos para detectar desgaste ou danos que poidan afectar a precisión na colocación das pezas.

Programas de afilado e mantemento do bordo

Cando debe afilar as súas ferramentas? A resposta depende do tipo de material, do volume de produción e dos seus requisitos de calidade — pero esperar ata que as pezas non pasen a inspección significa que xa esperou demasiado.

Estableza intervalos de afilado en función do número de impactos, non do tempo calendario. Para aplicacións con acero ao carbono, moitas fábricas programan o afilado cada 50 000 a 100 000 golpes. O acero inoxidable e os materiais máis duros poden requerir atención cada 25 000 a 50 000 golpes debido ao desgaste acelerado do bordo. Rexistre estes intervalos de forma rigorosa: as operacións progresivas de ferramentas e matrices que omiten o mantemento programado enfrentan inevitablemente paradas non planificadas.

Os equipos modernos de rectificado superficial transformaron a eficiencia do mantemento. Segundo DCM Tech , as amoladoras de superficie rotativas poden completar o afilado de ferramentas en tres ou catro horas, fronte a oito ou doce horas co equipamento tradicional. Este aforro de tempo tradúcese directamente en tempos de resposta máis rápidos e máis tempo de funcionamento produtivo.

O proceso de amolado en si é fundamental para a durabilidade das ferramentas. O amolado de superficie elimina o material desgastado sen introducir calor que poida debilitar as arestas cortantes endurecidas. Como explicou un torneiro da oficina de ferramentas: "O amolado dáche un produto moito máis resistente porque non tes que introducir calor mediante unha soldadura, o que pode debilitar unha ferramenta de troquelado fino debido á presión á que ten que resistir." O mesmo principio aplícase no mantemento de troqueis compostos: o reamolado conserva mellor a integridade da ferramenta que outros métodos alternativos de reparación.

Ampliación da vida útil dos troqueis mediante un mantemento adecuado

Recoñecer o desgaste antes de que provoque problemas de calidade distingue o mantemento proactivo do mantemento reactivo de emerxencias. Estes son os sinais de aviso que indican que as túas ferramentas necesitan atención:

- Formación de rebarbas: Un aumento da altura das rebarbas nas bordos cortados indica que as bordos de corte están desafiladas ou que hai problemas de folga. Aborde este problema antes de que as rebarbas causen problemas ulteriores.

- Deriva dimensional: Cando as pezas se van afastando gradualmente das tolerancias, o desgaste probablemente afectou compoñentes críticos de alineación ou as bordos de corte.

- Forza de corte aumentada: Se os requisitos de tonelaxe da prensa van aumentando progresivamente, as bordos desafiladas están forzando o material en vez de cortalo limpiamente.

- Plano das pezas inconsistente: Problemas de presión do expulsor ou desgaste non uniforme das bordos de corte poden provocar deformacións nas pezas que non estaban presentes inicialmente.

- Ruídos ou vibracións anómalos: Os cambios nos sons operativos indican frecuentemente problemas de alineación ou desgaste de compoñentes que requiren investigación.

Un mantemento adecuado prolonga dramaticamente a vida útil das ferramentas, ao mesmo tempo que conserva a calidade das pezas. Tanto as ferramentas progresivas como as matrices compostas benefíciase dun historial documentado de mantemento no que se rexistren as intervencións e os seus efectos. Estes datos axudan a prever as futuras necesidades de mantemento e a optimizar os intervalos de afilado para as súas aplicacións específicas.

Resolución de problemas comúns

Cando xorden problemas de calidade, a resolución sistemática de problemas identifica rapidamente as causas fundamentais. Aquí ten unha guía práctica sobre os problemas máis frecuentes nas matrices compostas:

| Problema | Causa Probable | Acción Correctiva |

|---|---|---|

| Rebarbas excesivas | Folga insuficiente ou bordos de corte desafilados | Verifique e axeuste as folgas; afile ou substitúa os compoñentes desgastados |

| Deformación da peza | Presión incorrecta do extractor ou forzas de corte desequilibradas | Axuste a tensión dos muelles do extractor; verifique a distribución uniforme da presión |

| Variación dimensional | Desgaste no alineamento ou deterioración dos bordos de corte | Comprobe os pasadores e casquillos de guía; inspeccione os patróns de desgaste non uniformes |

| Posición inconsistente dos furos | Desgaste dos pilotas ou problemas na alimentación da chapa | Substitúa as pilotas desgastadas; verifique a precisión da alimentación e a guía da chapa |

| Fallos prematuros das ferramentas | Desalinhamento entre as metades superior e inferior do molde | Utilice un mandril de alinhamento para comprobar e axustar o alinhamento da torreta |

Segundo as orientacións de resolución de problemas de DGMF Mold Clamps, a utilización periódica dun mandril de alinhamento para comprobar o alinhamento da torreta da máquina-ferramenta e da base de montaxe prevén o desgaste inconsistente que fai que as ferramentas progresivas e os moldes compostos fallen prematuramente. Esta sinxela práctica detecta os problemas antes de que danen ferramentas caras.

Cando persistan os problemas de folga, lembre que os axustes deben ser graduais. Cada axuste non debe superar preferentemente os 0,15 mm para evitar correccións excesivas. Utilice velocidades máis baixas de punzonado durante a resolución de problemas para reducir a tensión sobre os compoñentes ao identificar a causa orixinal.

Coas protocólos de mantemento establecidos, está preparado para manter as súas matrices compostas producindo pezas de calidade de forma constante. Pero comprender onde estas ferramentas ofrecen o seu maior valor en distintos sectores revela aínda máis oportunidades para aproveitar as súas vantaxes en precisión.

Aplicacións industriais e fabricación automobilística

Xa dominou os fundamentos técnicos das matrices compostas; agora exploremos onde estas ferramentas teñen o maior impacto na fabricación real. Desde os contactos eléctricos do seu smartphone ata as arandelas de precisión dos sistemas de freo automobilísticos, as matrices compostas permiten, sen chamaren a atención, os produtos dos que dependemos a diario. Comprender estas aplicacións revela por que certos sectores simplemente non poden prescindir da precisión que ofrece esta metodoloxía de ferramentas.

Aplicacións de compoñentes de precisión automobilísticos

Cando os freos se activan, confías en compoñentes estampados con tolerancias medidas en milesimas de polegada. Os fabricantes automobilísticos dependen moito das matrices compostas para obter compoñentes planos e precisos nos que a exactitude dimensional afecta directamente ao rendemento e á seguridade. Considere estas aplicacións críticas:

- Arandelas e calzos do sistema de freos: Estes compoñentes requiren unha planicidade e concentricidade perfectas para garantir unha distribución hidráulica constante da presión.

- Separadores da transmisión: As estreitas tolerancias de grosor previnen o xogo entre engranaxes e aseguran unha transmisión suave da potencia.

- Juntas do sistema de combustible: As superficies de estanquidade precisas previnen fugas que poderían comprometer a seguridade do vehículo e o cumprimento dos requisitos de emisións.

- Contactos de terra eléctrica: Unha relación constante entre os furos e as bordas garante conexións eléctricas fiables en todo o vehículo.

- Aros de montaxe de sensores: Os compoñentes planos e concéntricos mantén o correcto aliñamento dos sensores para obter lecturas precisas.

As esixencias de calidade da industria automobilística fan que a certificación IATF 16949 sexa esencial para os fornecedores de utillaxes. Segundo Master Products , esta certificación «estabelece unha base para a calidade que se pode esperar ao subcontratar o seu proxecto de estampación en metal para automoción», centrándose principalmente na «prevención de defectos e variacións na produción, así como na minimización de residuos e desperdicios». Ao seleccionar fornecedores para operacións de estampación progresiva de compoñentes automobilísticos, esta certificación é un indicador do compromiso coa xestión sistemática da calidade que requiren os fabricantes de equipos orixinais (OEM).

A estampación automotriz moderna depende cada vez máis da simulación por CAE (Enxeñaría Axudada por Ordenador) para optimizar os deseños de matrices antes de cortar calquera metal. Esta aproximación identifica posibles problemas co fluxo de material, concentracións de tensión e estabilidade dimensional durante a fase de deseño, o que aforra tanto tempo como custos de ferramentas. Os fornecedores que ofrecen capacidades avanzadas de simulación xunto coa certificación IATF 16949, como As solucións de troqueis de estampado de precisión de Shaoyi , poden acelerar os ciclos de desenvolvemento ao mesmo tempo que garanten resultados de produción sen defectos.

Usos na industria eléctrica e electrónica

Se as aplicacións automotrices requiren precisión, a fabricación eléctrica e electrónica leva os requisitos a outro nivel completamente distinto. O proceso de estampación progresiva con matrices funciona ben para carcasas de conectores de alto volume e terminais complexos, pero as matrices compostas seguen sendo a opción preferida cando a concentricidade e a planicidade son especificacións inegociables.

Os contactos eléctricos estampados representan, posiblemente, a aplicación máis exigente de matrices compostas. Segundo explica Composidie, estes compoñentes fundamentais «actúan como interface entre o condutor e o punto de conexión, garantindo un contacto eléctrico fiable». Calquera variación dimensional pode xerar resistencia que produce calor, provoca degradación do sinal ou leva a unha falla prematura.

Aplicacións electrónicas críticas inclúen:

- Contactos para baterías: Os conxuntos de baterías de ión-litio requiren contactos planos con localizacións precisas dos furos para un fluxo de corrente constante.

- Terminais de conectores: Os pasadores e as fendas nos conectores de múltiples pasadores deben manter relacións dimensionais exactas para un acoplamento fiable.

- Arandelas de terra: As aplicacións de blindaxe contra interferencias electromagnéticas (EMI) requiren superficies de contacto perfectas para garantir unha terra efectiva.

- Elementos de montaxe para disipadores de calor: Compóñentes planos e cunhas dimensións precisas aseguran unha transferencia térmica máxima.

- Separadores de montaxe para PCB: Un grosor constante prevén a tensión na placa e garante o espazo adecuado para os compoñentes.

O proceso de estampación con troquel progresivo é excelente para producir terminais complexos formados en grandes volumes, pero cando a súa aplicación require nada máis que características perfectamente planas e posicionadas con precisión, as ferramentas compostas ofrecen resultados superiores a un custo inferior de ferramentas.

Aplicacións aeroespaciais e de dispositivos médicos

A fabricación aeroespacial e de dispositivos médicos comparten un elemento común: o fracaso non é unha opción. Ambos sectores especifican materiais, procesos e tolerancias cunha extrema precaución, e os troqueis compostos desempeñan funcións críticas na produción dos compoñentes planos de precisión que demandan estes sectores.

De acordo co CEI Precision , o seu equipo «serviu prácticamente todos os sectores industriais onde a precisión é imprescindible, garantindo que cada programa dé como resultado o mesmo alto nivel de calidade e consistencia no estampado.» Desde dispositivos cirúrxicos de precisión e ferramentas dentais ata compoñentes para células de combustible e aeroespaciais, as capacidades de estampado composto resolven aplicacións nas que a precisión dimensional afecta directamente á seguridade humana.

As aplicacións aeroespaciais adoitan implicar materiais exóticos — titánio, Inconel e aleacións especializadas — que requiren utillaxes robustas e un control de proceso preciso. Os dispositivos médicos frecuentemente requiren compoñentes de aceiro inoxidábel ou titánio que deben cumprir os requisitos de biocompatibilidade mantendo ao mesmo tempo especificacións dimensionais moi estrictas. En ambos os casos, a acción de corte simultánea das matrices compostas ofrece a concentricidade e a planicidade necesarias nestas aplicacións exigentes.

Utillaxe composta de múltiples golpes para volumes máis altos

Que ocorre cando a xeometría da súa peza se adapta ao estampado con troquel composto, pero os seus volumes se achegan á zona do estampado progresivo? Os troqueis compostos de múltiples golpes cubren esta brecha, combinando as vantaxes de precisión do corte simultáneo con taxas de produción máis altas.

Nunha configuración de múltiples golpes, a faiña avanza varias veces a través do troquel composto, e cada golpe produce unha peza acabada desde unha ubicación distinta na faiña. Este enfoque multiplica a produción sen sacrificar as vantaxes de concéntrico e planicidade que fan valiosos aos troqueis compostos. É especialmente eficaz para pezas pequenas nas que poden caber múltiples cavidades dentro dunha única superficie de troquel.

O proceso de estampado progresivo segue sendo superior para pezas verdadeiramente complexas que requiren operacións de conformado, pero os troqueis compostos de múltiples golpes ofrecen un punto intermedio moi atractivo. Obtense unha maior produtividade mantendo as características de precisión que as operacións secuenciais simplemente non poden igualar.

Sexa que a súa aplicación implique sistemas de freo automotriz, contactos eléctricos de precisión ou dispositivos médicos críticos para a vida, as matrices compostas ofrecen vantaxes de calidade mensurables cando a planicidade e a concéntrica son os aspectos máis importantes. Comprender estas aplicacións industriais axúdalle a identificar oportunidades nas que esta aproximación de ferramentas pode mellorar os seus resultados de fabricación — e ponlle na posición adecuada para tomar decisións informadas ao avaliar o seu próximo proxecto de estampación.

Elixir a solución adecuada de matriz composta para o seu proxecto

Xa asimilou os detalles técnicos, comprendeu as consideracións sobre os materiais e explorou as aplicacións industriais — pero agora chega o momento da verdade. Como avaliar realmente se as matrices compostas se adaptan ao seu proxecto específico? E unha vez tomada esa decisión, como atopar un socio especializado en ferramentas capaz de ofrecer resultados? Pasemos todo o que aprendeu a un marco práctico de toma de decisións.

A diferenza entre un proxecto de estampación exitoso e un erro dispendioso adoita reducirse a formular as preguntas adecuadas no momento oportuno. Segundo expertos do sector , "Antes de poder avaliar de forma efectiva aos posibles fornecedores, é preciso ter unha comprensión absolutamente clara das propias necesidades do proxecto. Unha avaliación interna exhaustiva evita malentendidos e garante que se están comparando os fornecedores segundo os criterios axeitados."

Lista de comprobación para o seu proxecto de matrices compostas

Antes de contactar con calquera fornecedor, realice este proceso de avaliación paso a paso. Cada pregunta baséase na anterior, guiándoo cara a unha decisión clara de seguir ou non coa fabricación de matrices compostas:

- Defina por completo a xeometría da peza. A súa compoñente é plana ou case plana? Requírese só operacións de corte e punzonado, ou será necesario realizar conformado? Se intervén dobrado ou embutido profundo, as matrices compostas non son a solución adecuada: considere en troca abordaxes mediante matrices progresivas ou matrices de transferencia.

- Documente os requisitos críticos de tolerancia. Que especificacións de concentricidade debe alcanzar? Se as relacións entre furo e bordo deben manterse dentro de ±0,001", as matrices compostas ofrecen esta precisión de forma natural. Tolerancias máis laxas poden permitir máis opcións de ferramentas.

- Calcule os seus requisitos anuais de volume. Está producindo 10 000 pezas ou 10 millóns? As matrices compostas destacan no rango baixo a medio (aproximadamente entre 10 000 e 500 000 anuais). Os volumes máis altos poden xustificar o uso de ferramentas progresivas, a pesar do maior investimento inicial.

- Especifique o tipo e o grosor do material. Confirme que o seu material se atope dentro das capacidades das matrices compostas. Os aceros ao carbono, o latón, as aleacións de cobre e o aluminio funcionan moi ben. Documente con exactitude o grosor e as especificacións de temple para obter orzamentos precisos dos fornecedores.

- Identifique os requisitos de operacións secundarias. As pezas necesitarán tratamento térmico, galvanizado, desbarbado ou montaxe? Os socios que ofrecen estes servizos de valor engadido internamente simplifican considerablemente a súa cadea de suministro.

- Estableza os prazos para os prototipos e a produción. Cando necesita os primeiros artigos? Cal é o prazo de entrega aceptable para as ferramentas de produción? As capacidades de prototipado rápido —á vez dispoñíbeis en tan só 5 días— poden acelerar dramaticamente o seu ciclo de desenvolvemento.

- Defina os requisitos de certificación de calidade. O seu sector exixe certificacións específicas, como a ISO 9001 ou a IATF 16949? Elimine os fornecedores que non poidan proporcionar a documentación requirida antes de investir tempo en conversas detalladas.

Esta aproximación sistemática garante que analizou todos os factores críticos antes de contactar cos fornecedores. Tamén fornece as especificacións detalladas que os socios necesitan para ofrecer orzamentos precisos e cronogramas realistas.

Avaliación dos socios para ferramentas

Unha vez documentados os requisitos do seu proxecto, está listo para avaliar os posíbeis fornecedores. Pero que distingue aos fornecedores aceptables dos verdadeiros socios de fabricación? Vai máis aló do prezo por peza para avaliar estas capacidades esenciais:

A experiencia en enxeñaría importa máis do que podería esperar. Os mellores fornecedores de estampación son verdadeiros socios que ofrecen soporte de enxeñaría, non só capacidade de fabricación. A súa participación inicial nas revisións de deseño para fabricabilidade (DFM) pode dar lugar a importantes aforros de custos e a deseños de pezas máis robustos. Pregúntelle aos posibles socios sobre os seus recursos de enxeñaría e se colaborarán na optimización do seu deseño antes de comezar a fabricación das ferramentas.

Os sistemas de xestión da calidade proporcionan garantía. Como se indica nas orientacións do sector: «Un sistema de xestión da calidade (SQC) robusto é imprescindible. É a base para recibir pezas consistentes e fiables que cumpran as súas especificacións.» As certificacións como a ISO 9001 representan a validación por terceiros do compromiso do fornecedor coas súas prácticas de calidade.

A prototipaxe rápida acelera o desenvolvemento. A capacidade de producir pezas prototipo de forma rápida —á vez en cuestión de días en vez de semanas— permite validar os deseños antes de comprometerse coa fabricación das ferramentas de produción. Segundo expertos en fabricación , a prototipaxe é «a fase crítica de probas na que as ideas se moldean, refínanse e validan para a fabricación e o éxito no mercado.» Os socios con capacidades de prototipaxe rápida axúdanche a identificar problemas cedo, cando os cambios aínda son económicos.

As taxas de aprobación á primeira pasada revelan a madurez do proceso. Ao avaliar fornecedores, pregunta polas súas taxas de aprobación á primeira pasada en proxectos similares. Por exemplo, unha taxa de aprobación á primeira pasada do 93 % indica procesos robustos que entregan consistentemente pezas que cumpren as especificacións sen necesidade de iteracións repetidas. Esta métrica afecta directamente o teu cronograma e o custo total do proxecto.

Comprender a finalidade das muescas de derivación nas matrices de estampación e outros detalles técnicos semellantes distingue aos fornecedores coñecedores dos meros tomadores de pedidos. Os socios capaces de discutir estes puntos finos demostran a experiencia necesaria para solucionar problemas e optimizar a túa produción.

As capacidades de deseño-a-producción simplifican a túa cadea de suministro. Os fornecedores que ofrecen servizos integrais — desde o deseño inicial do molde ata a fabricación en gran volume — eliminan os problemas de coordinación. Traballar cun único socio como O equipo de deseño e fabricación de moldes de Shaoyi que xestionaba todo o proceso reduce os erros na transición entre etapas e as lagunas de responsabilidade.

Considere tamén a capacidade e a escalabilidade. Pode o fornecedor satisfacer as súas demandas de volume hoxe e adaptarse ao crecemento no futuro? Os socios que ofrecen programas de xestión de inventario e programación flexible axudan a manter o fluxo de produción sen ter existencias excesivas en almacén.

O socio ideal para moldes compostos combina experiencia en ferramentas de precisión con apoio de enxeñaría, capacidade de prototipado rápido e sistemas de calidade probados — transformando as súas especificacións en pezas listas para a produción que cumpran os requisitos desde a primeira execución.

O proceso de selección remata, en última instancia, na busca dun fornecedor cuxas capacidades se axusten ás súas necesidades específicas. Un proxecto de troquel progresivo con xeometría sinxela e volumes modestos non require o mesmo socio que un programa complexo de troqueis e estampación para fabricantes de automóbiles. Aloxar as forzas do socio cos requisitos do proxecto, verificar o seu historial con aplicacións semellantes e establecer canais de comunicación claros antes de comprometerse.

Sexa que está explorando por primeira vez os troqueis compostos ou optimizando un programa existente de estampación, os principios seguen sendo os mesmos: definir minuciosamente os requisitos, avaliar de forma sistemática as capacidades e escoller socios que demostran tanto competencia técnica como compromiso co seu éxito. As vantaxes de precisión que ofrecen os troqueis compostos só se conseguen cando cada elemento — desde o deseño das ferramentas até a produción e o mantemento — se alinea cos seus obxectivos de calidade.

Preguntas frecuentes sobre troqueis compostos

1. Cal é a diferenza entre unha matriz composta e unha matriz combinada?

As matrices compostas realizan só operacións de corte—cortado e punzonado—simultaneamente nun só golpe de prensa. As matrices combinadas, por outra parte, realizan xuntas operacións de corte e conformado. Isto significa que as matrices compostas destacan na produción de pezas planas con concentricidade e planicidade superiores, mentres que as matrices combinadas poden crear pezas que requiren dobras ou conformados xunto co corte. Para aplicacións que exixen tolerancias posicionais estreitas entre furos e bordos sen necesidades de conformado, as matrices compostas ofrecen unha precisión que as matrices combinadas non poden igualar.

2. Cal é a diferenza entre a estampación con matriz composta e a estampación con matriz progresiva?

As troqueis compostas realizan todas as operacións de corte simultaneamente nunha soa pasada e nunha soa estación, producindo pezas acabadas con excepcional concentricidade e planicidade. As troqueis progresivas avanzan o material a través de múltiples estacións, realizando distintas operacións en cada parada. Aínda que as troqueis progresivas son adecuadas para pezas complexas de alto volume que requiren operacións de conformado, as troqueis compostas ofrecen unha precisión superior para xeometrías planas máis sinxelas e a un custo inferior de ferramentas. Fornecedores certificados pola norma IATF 16949, como Shaoyi, optimizan ambos os enfoques mediante simulacións por CAE para obter resultados sen defectos.

3. Que tipos de pezas son as máis adecuadas para a estampación con troqueis compostas?

As matrices compostas funcionan mellor para compoñentes planos que requiren corte con perforación interna — arandelas, calzos, contactos eléctricos, juntas e aneis de precisión de até aproximadamente 6 polgadas de diámetro. As pezas que necesitan tolerancias estreitas de concéntrico (±0,001 polgadas) entre os furos e os perfís exteriores son candidatas ideais. Non obstante, os compoñentes que requiren dobrado, embutido profundo ou conformado complexo en múltiples etapas non son adecuados para este tipo de matriz e deberían empregar, en vez diso, matrices progresivas ou de transferencia.

4. Como manteño as matrices compostas para obter un rendemento óptimo?

Establecer programas de afilado baseados nos contados de impactos en vez do tempo calendario—normalmente cada 50.000 a 100.000 pasos para o acero ao carbono. As inspeccións periódicas deben comprobar o estado do filo de corte, a verificación do xogo, os compoñentes de alineación, a tensión do resorte e a lubrificación. Prestar atención a sinais de aviso como a formación de rebabas, a deriva dimensional e o aumento da forza de corte. As modernas rectificadoras de superficie poden completar o afilado das ferramentas en 3-4 horas, minimizando o tempo de inactividade e estendendo significativamente a vida útil das matrices.

5. Que materiais funcionan mellor coas matrices compostas?

Os aceros ao carbono ofrecen unha excelente compatibilidade co comportamento de corte previsible. As aleacións de lata e cobre son ideais para compoñentes eléctricos, permitindo tolerancias estreitas con cortes limpos. Os aceros inoxidables requiren ferramentas resistentes con folgas máis grandes debido ao encruamento por deformación. O aluminio necesita folgas específicas para evitar o agarrotamento. O grosor do material varía normalmente entre 0,005 e 0,250 polgadas, sendo as folgas calculadas como porcentaxes do grosor do material en función da dureza e ductilidade do mesmo.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —