Revestimento Cromato para Fundicións de Cinc: Unha Guía Técnica

RESUMO

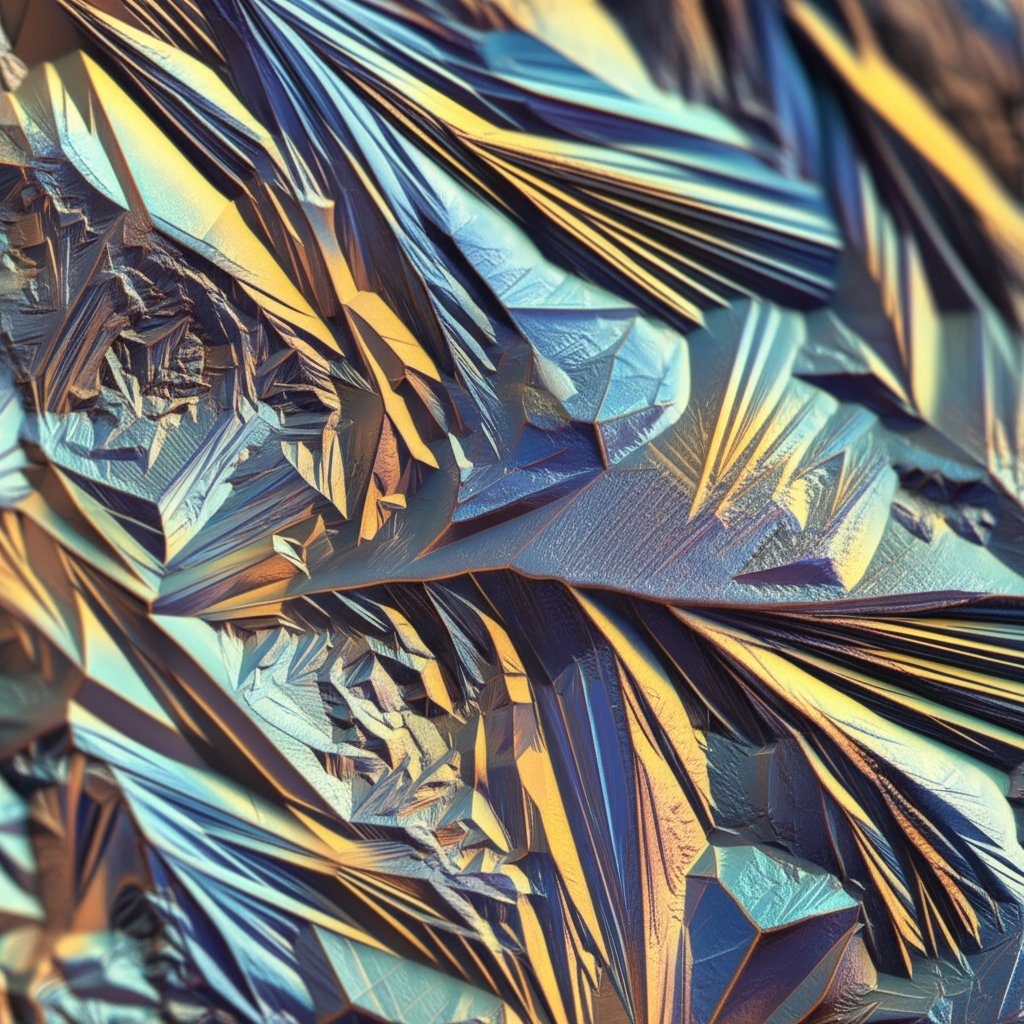

O revestimento de conversión cromatada é un tratamento químico aplicado ás fundicións de zinco por inxección para formar unha capa protectora resistente á corrosión. Este proceso é moi eficaz na prevención da "corrosión branca", unha forma común de oxidación no zinco. O revestimento tamén actúa como un excelente imprimación para pinturas e outros acabados, mellorando significativamente a súa adhesión. Diferentes cores, como amarelo, verde oliva ou negro, indican xeralmente distintos niveis de protección contra a corrosión.

Comprensión do Revestimento de Conversión Cromatada para Fundicións de Zinco por Inxección

O recubrimento por conversión cromatada é unha película química aplicada aos zamacos de cinc para inibir a corrosión e mellorar a durabilidade do material. O proceso, coñecido como pasivación, consiste nunha reacción química entre unha solución de cromato e a superficie de cinc. Esta reacción transforma a capa máis externa do metal nunha película protexente non porosa que forma parte integral da peza, e non simplemente unha capa aditiva como a pintura.

A nivel molecular, a solución de cromato reacciona co cinc, consumindo unha capa microscópica da superficie e substituíndoa por unha nova capa de composto estable composta principalmente por óxidos de cromo. Segundo unha explicación de Valence Surface Technologies , esta capa de pasivación sella eficazmente o metal fronte a factores ambientais como a humidade e o oxíxeno, que son os principais causantes da corrosión. Isto é crucial para os zamacos de cinc, que son susceptibles a un tipo específico de degradación coñecida como ferruxe branca ou corrosión branca.

Ao contrario que a pintura ou o recubrimento en pó, que engaden unha capa distinta sobre o sustrato, un recubrimento de conversión cromatada altera quimicamente a superficie existente. Isto provoca cambios dimensionais mínimos, un factor crítico para compoñentes deseñados con precisión e tolerancias estreitas. O recubrimento tamén manteñen a condutividade eléctrica do cinc, polo que é un tratamento axeitado para carcacas electrónicas e conectores onde a terra é esencial.

O Proceso de Conversión Cromatada: Unha Visión Xeral Paso a Paso

A aplicación dun recubrimento de conversión cromatada é un proceso preciso de varias etapas que depende dun control rigoroso das concentracións químicas, da temperatura e dos tempos de inmersión para acadar un acabado uniforme e eficaz. Aínda que os pasos específicos poden variar, o proceso fundamental para tratar fundicións de cinc por molde envolve unha preparación exhaustiva e unha inmersión química controlada. O obxectivo é crear unha superficie inmaculada que poida reaccionar de forma uniforme coa solución cromatada.

Unha aplicación típica segue unha secuencia deseñada para lograr a máxima adhesión e protección. Baseándose nas mellores prácticas do sector, o proceso pode dividirse nas seguintes etapas clave:

- Limpieza e desengrase exhaustivos: A peza de fundición de zinco debe estar completamente libre de aceites, graxa, suxeira e outras contaminacións superficiais. Isto conséguese normalmente mediante limpeza alcalina ou con disolventes. Unha superficie inmaculada é imprescindible, xa que calquera residuo impedirá que a solución cromatada reaccione axeitadamente co zinco, orixinando un recubrimento irregular ou ineficaz.

- Enxugado: Despois da limpeza, a peza enxúgase completamente con auga para eliminar calquera axente de limpeza residual. Este paso é fundamental para evitar a contaminación dos seguintes baños químicos.

- Ataquado ácido ou desoxidación (opcional): Dependendo da condición da superficie de cinc, pódese usar un baño ácido lixeiro para eliminar calquera óxido existente ou para gravar lixeiramente a superficie. Isto crea unha área superficial máis activa para que ocorra a reacción de conversión. A isto segue outro enxugado.

- Inmersión en solución de cromato: A peza limpa inmértese nun baño químico que contén a solución de cromato. O tempo de inmersión, a temperatura da solución e a súa composición química están precisamente controlados. Estes factores determinan o grosor, a cor e as propiedades protectoras do recubrimento final.

- Enxugado e secado finais: Despois da inmersión, a peza enxúgase de novo para eliminar o exceso de solución de cromato. Despois sécase coidadosamente, a miúdo con aire quente. O recubrimento é tipicamente blando e xelatinoso inmediatamente despois do proceso e require tempo para curarse e endurecerse completamente, o que pode levar ata 24 horas.

Tipos de recubrimentos de cromato: cromato hexavalente vs. trivalente e indicadores de cor

Os recubrimentos de conversión cromatizados clasifícanse amplamente en dous tipos principais segundo o estado de valencia do cromo empregado: cromo hexavalente tradicional (Cr6+) e o cromo trivalente (Cr3+), máis moderno e ambientalmente máis seguro. Esta distinción é fundamental para o cumprimento normativo, a seguridade e a selección de aplicacións. Como SKS Die Casting indica, o uso de cromo hexavalente está agora moi restrinxido por directivas como a RoHS (Restriction of Hazardous Substances) debido á súa toxicidade e propiedades canceríxenas.

O cromo hexavalente foi o estándar industrial durante décadas, valorado pola súa excepcional resistencia á corrosión e as súas propiedades de autocurado, nas que o recubrimento pode repasarivarse ante raiaduras lixeiras. Non obstante, os seus importantes riscos para a saúde e o medio ambiente levaron á industria a buscar alternativas máis seguras. O cromo trivalente é o principal substituto, ofrecendo unha boa protección contra a corrosión sen a alta toxicidade do seu antecesor. Como se indica en National Plating Company , os procesos trivalentes cumpren coas normas RoHS e REACH, polo que son o estándar para produtos novos, especialmente nas industrias automotriz e electrónica.

A elección entre estes tipos supón un equilibrio entre rendemento, seguridade e conformidade. A continuación móstrase unha comparación das súas características principais:

| Característica | Cromo Hexavalente (Cr6+) | Cromo Trivalente (Cr3+) |

|---|---|---|

| Resistencia á corrosión | Excelente, a miúdo considerado superior con propiedades de autocuración. | Boa a excelente, a miúdo comparable ou superior ao hexavalente cando se usa cun recubrimento superior ou sellador. |

| Toxicidade | Alta; coñecido como canceríxeno. | Toxicidade significativamente máis baixa. |

| Conformidade Ambiental | Non cumpre coas normas RoHS nin REACH. Fortemente regulado. | Cumpre coas normas RoHS e REACH. A opción preferida dende o punto de vista ambiental. |

| Aparencia | Produce habitualmente cores amarelas/douradas ou oliva escuras ben definidas. | A miúdo é transparente ou azul brillante, pero pode teñarse para obter cores amarelas, negras e outras. |

A cor do recubrimento final adoita ser un indicador funcional do seu grosor e nivel de resistencia á corrosión. Isto é especialmente certo nos recubrimentos hexavalentes, onde un acabado transparente ou azul ofrece protección básica, o amarelo ou dourado proporciona maior resistencia, e o oliva escuro ou negro ofrece o máis alto nivel de protección. Aínda que os recubrimentos trivalentes son a miúdo transparentes, poden teñirse para imitar estas cores con fins de identificación ou estéticos.

Beneficios clave e aplicacións industriais

A adopción dun recubrimento de conversión cromatada en fundicións de cinc está impulsada por unha serie de beneficios funcionais que se traducen directamente nun mellor desempeño e maior duración dos compoñentes. Estas vantaxes fán que sexa un proceso de acabado esencial en numerosas industrias onde a confiabilidade é fundamental. Os beneficios principais están directamente relacionados coa protección, a preparación da superficie e a conservación das propiedades inherentes ao metal base.

As vantaxes máis significativas da aplicación deste recubrimento inclúen:

- Mellora da resistencia á corrosión: A función principal é protexer o substrato de cinc fronte a factores ambientais que causan a corrosión branca. Isto estende considerablemente a vida útil dos compoñentes, especialmente en ambientes húmidos ou moderadamente corrosivos.

- Adhesión Mellorada da Pintura e Acabados: O revestimento crea unha superficie quimicamente inerte e estable que sirve como un excelente imprimación. As pinturas, os revestimentos en pó e os adhesivos unéxanse máis firmemente a unha superficie cromatada que ao zinco baleiro, reducindo o risco de escoriamento, descascarillado ou deslaminación.

- Condutividade eléctrica mantida: Ao contrario que moitos revestimentos máis grosos como a pintura ou a anodización, a fina película de cromato permite que pase a corrente eléctrica. Isto faino ideal para carcaxes electrónicas, conectores e compoñentes de chasis que requiren conexión a terra ou apantallamento contra interferencias electromagnéticas (EMI).

- Cambio dimensional mínimo: Como o revestimento é excepcionalmente fino—moitas veces menos dun micrómetro—non altera significativamente as dimensións da peza. Isto é crítico para compoñentes de alta precisión con tolerancias estreitas que deben encaixar perfectamente nun conxunto.

Estes beneficios fan que o recubrimento por conversión cromatada sexa imprescindible en diversos sectores. Na industria automobilística, úsase en elementos de fixación, soportes e compoñentes do sistema de combustible para previr a corrosión. O sector da electrónica depende del para carcacas, disipadores de calor e conectores. Tamén se atopa en maquinaria industrial, ferramentas e aplicacións aeroespaciais onde os compoñentes metálicos duradeiros e fiábeis son esenciais. Por exemplo, os fabricantes de compoñentes robustos de fundición a presión confían en recubrimentos de alto rendemento como este para cumprir cos rigorosos estándares de calidade e durabilidade do sector automobilístico.

Preguntas frecuentes

1. É o recubrimento por conversión cromatada conforme coa RoHS?

Depende do tipo. Os recubrimentos que usan cromo hexavalente (Cr6+) non son conformes coa RoHS debido á toxicidade da substancia. Non obstante, os recubrimentos modernos por conversión con cromo trivalente (Cr3+) son totalmente conformes coa RoHS e REACH e son o estándar para produtos novos nas industrias reguladas.

2. Que grosor ten un recubrimento por conversión cromatada?

Os revestimentos de conversión cromatada son extremadamente finos, normalmente entre 0,25 e 1,0 micróns (0,00001 a 0,00004 polgadas). Esta mínima espesor é unha vantaxe clave, xa que protexe a peza sen afectar as súas tolerancias dimensionais.

3. É posíbel pintar sobre un revestimento de conversión cromatada?

Sí, un dos principais beneficios dun revestimento de conversión cromatada é que actúa como un excelente imprimación para pinturas, recubrimentos en pó e outros acabados orgánicos. Mellora significativamente a adhesión da capa posterior, o que resulta nun acabado máis duradeiro e resistente.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —