Escoller a Carrera da Prensa para Estampado: Velocidade, Par e Física

RESUMO

Elixir o percorrido correcto da prensa é un equilibrio entre produtividade (SPM) e viabilidade do proceso . Para cizalhado, punzonado e operacións de alta velocidade , seleccione o percorrido máis curto posíbel (normalmente de 0,5 a 1,5 polegadas) para minimizar a velocidade de impacto, prolongar a vida útil das ferramentas e maximizar os percorridos por minuto. Un percorrido máis curto reduce a distancia que percorre o carro, permitindo tempos de ciclo máis rápidos sen aumentar a velocidade do cabezal no punto de impacto.

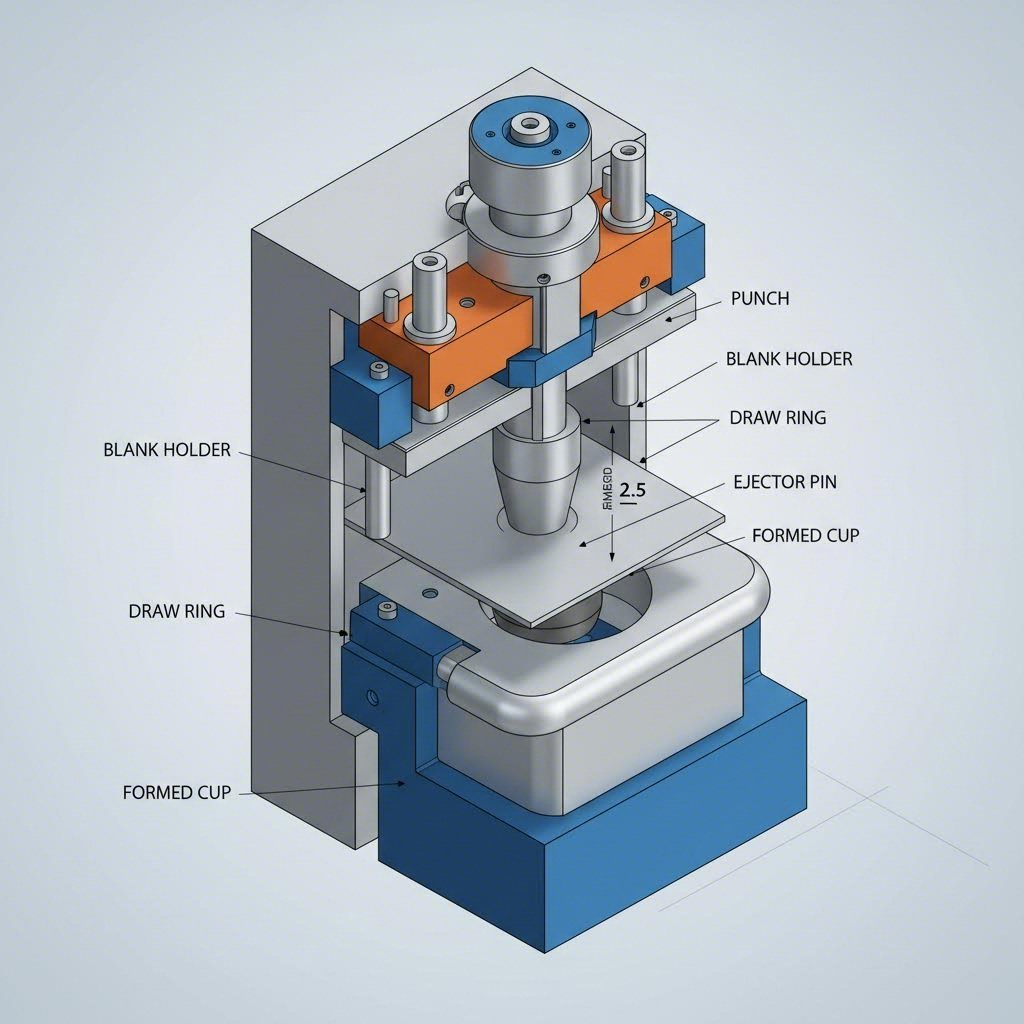

Para estirado profundo e formación complexa , a lonxitude do percorrido está determinada pola separación da peza. O estándar da industria é unha lonxitude de percorrido de polo menos 2,5 veces a altura final da peza para garantir espazo suficiente para a retirada da peza e a alimentación do material. Non proporcionar este espazo pode provocar riscos de colisión e fallos na alimentación automática. Os enxeñeiros deben calcular a "xanela de alimentación"—o tempo dispoñíbel no ciclo para que o alimentador avance a faixa—que se volve criticamente curta cando aumentan a lonxitude do percorrido e os SPM.

Fundamentos: Percorrido vs. Altura Peche & O Movemento do Maneguete

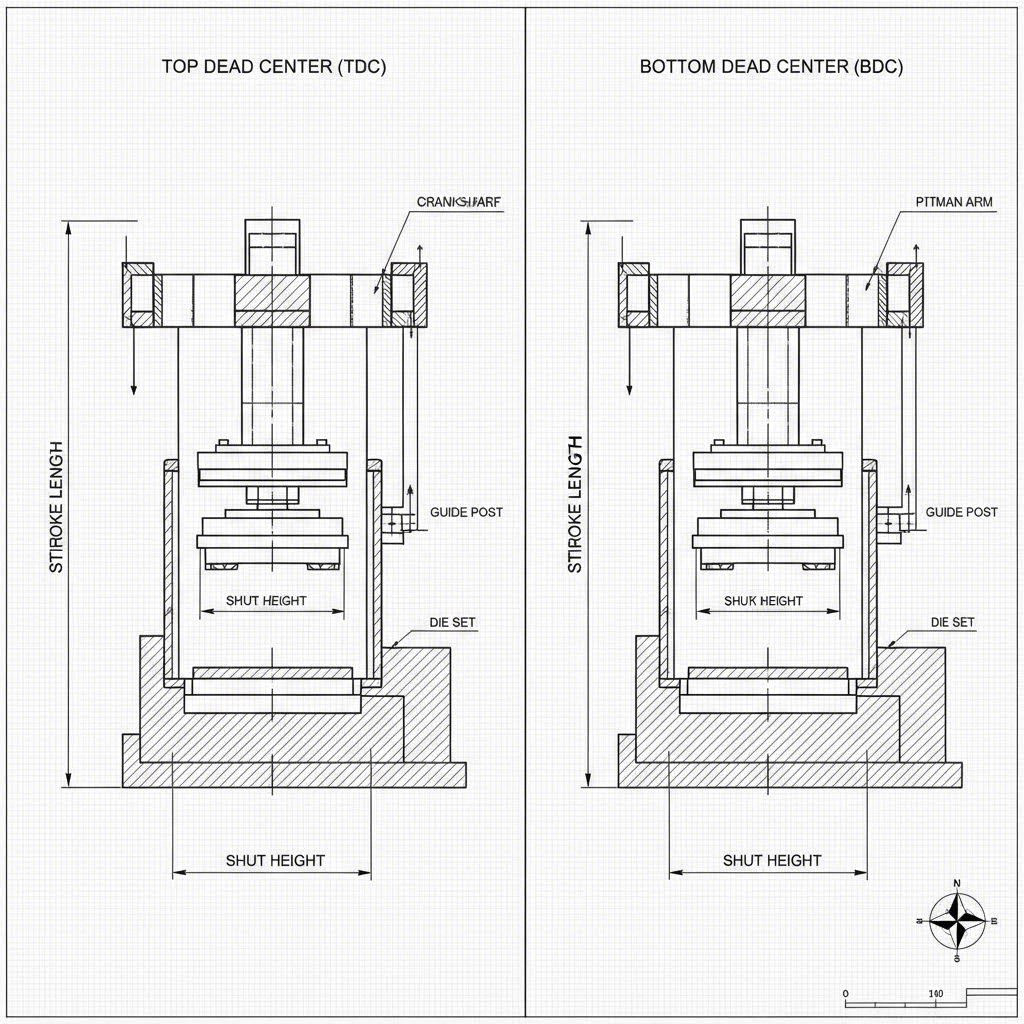

Antes de seleccionar as especificacións, é fundamental distinguir entre a cursa do prensado e altura pechada , xa que estes termos adoitan confundirse durante a especificación do equipo. A cursa do prensado é a distancia vertical total que percorre o carro desde o Punto Morto Superior (PMS) ata o Punto Morto Inferior (PMI). É unha característica fixa da xeometría do cigüeñal da máquina (en prensas mecánicas) ou unha variable programábel (en prensas servo/hidráulicas).

Altura pechada , polo contrario, é a distancia desde a parte inferior do carro ata a parte superior da placa de reforzo cando a cursa está no PMI. A altura de peche determina a altura máxima do troquel que pode aloxar a prensa, mentres que a lonxitude da cursa determina o movemento dinámico do proceso de formado.

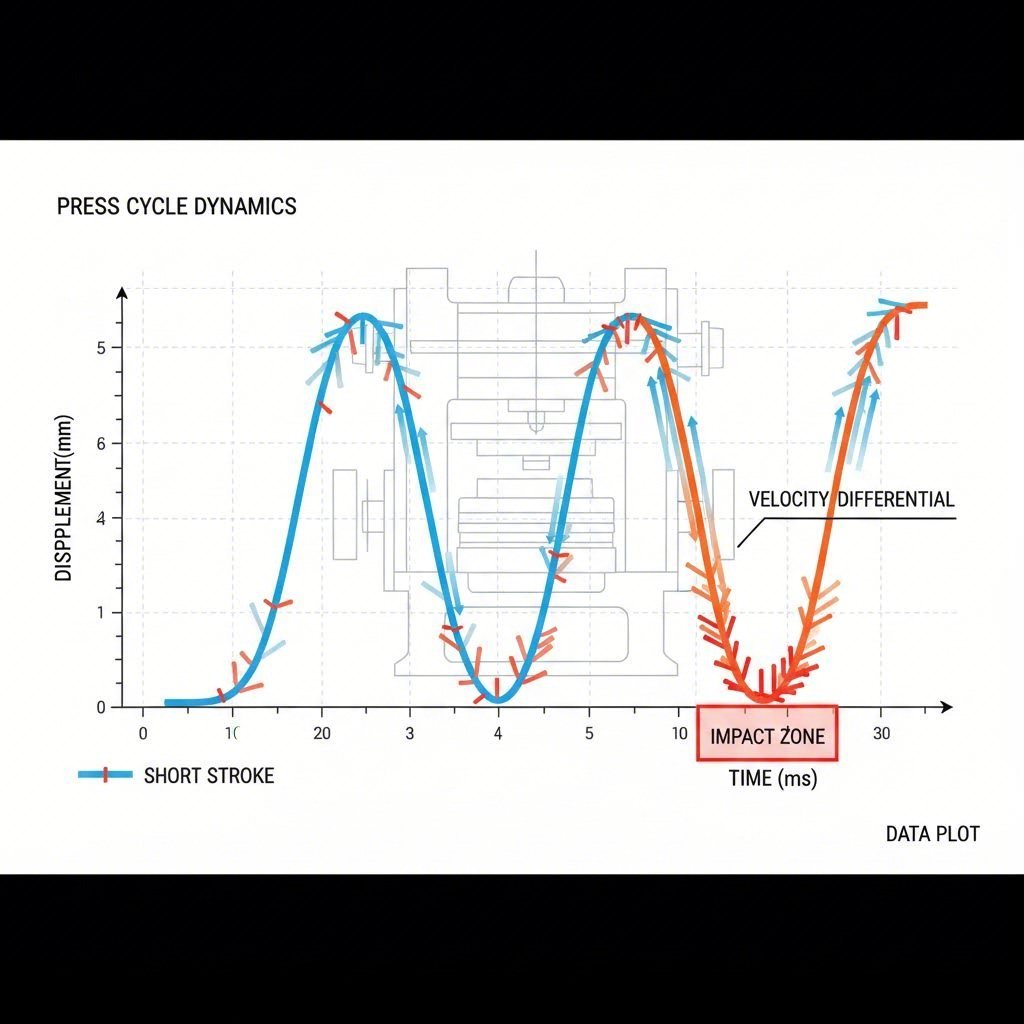

Comprender o movemento sinusoidal dunha prensa mecánica é esencial para a selección da cursa. Nunha prensa de manivela estándar, o carro non se move a velocidade constante. Acelera dende o repouso no PMS, alcanza a velocidade máxima na posición de 90 graos (medio curso) e desacelera ata chegar a cero no PMI. Este perfil físico significa que a lonxitude da carraxe determina directamente a velocidade de impacto . Unha carraxe máis longa fai que o martelo se mova máis rápido no punto medio para cubrir a maior distancia no mesmo tempo, aumentando significativamente a enerxía cinética transferida á ferramenta ao producirse o contacto.

O argumento a favor das carraxes curtas: embutición e produtividade de alta velocidade

Para operacións que involucran pezas planas, troques progresivas ou simple embutición, o consenso enxeñeiril é inequívoco: empregue a carraxe máis curta posíbel . Minimizar a lonxitude da carraxe proporciona tres vantaxes enxeñeirís críticas que afectan directamente ao ROI e ao OEE (Eficiencia Global do Equipamento).

1. Velocidade de impacto reducida e desgaste da ferramenta

A vida útil da ferramenta adoita estar determinada pola velocidade á que o punzón golpea o material. Velocidades de impacto elevadas xeran calor excesiva e ondas de choque que provocan escoriaduras prematuras e fatiga do punzón. Ao reducir a lonxitude da carraxe, redúcese efectivamente a velocidade do carro no punto de contacto.

Os datos indican que a redución da lonxitude do curso da metade pode diminuír a velocidade de impacto en aproximadamente 28%- Non. Por exemplo, unha prensa que funcione cun curso de 40 mm pode golpear o material a 25 mm / segundo, mentres que un curso de 20 mm no mesmo SPM só impactaría a 18 mm / segundo. Esta redución reduce drasticamente a carga de choque nos punchos, estendendo significativamente os intervalos entre o afilado.

2. O que é o que? Aumento da velocidade de produción (SPM)

Os trazos máis curtos permiten trazos por minuto máis altos (SPM) sen exceder os límites de velocidade crítica da ferramenta ou do equipo de alimentación. Se reduces a velocidade de marcha de 1,0 a 0,5 pulgadas, teóricamente podes dobrar a presión de SPM mantendo un perfil de velocidade de deslizamento similar. Este é o principal motor para estampado de alta velocidade de terminais eléctricos e laminados de motor.

3. Xanela de alimentación optimizada

Na estampación de alta velocidade, o factor limitante é a miúdo o alimentador, non a prensa. A tira só debe avanzar cando os punzóns estean libres do material (a "fiestra de alimentación"). Un curso máis curto maximiza a parte do ciclo de manivela dispoñible para alimentar. Con un golpe curto, os punchos limpan o material máis rápido no golpe ascendente e acúsanse máis tarde no golpe descendente, proporcionando unha ventá de ángulo de manivela máis ampla (por exemplo, de 270 ° a 90 °) para que o servoalimentador indique o material.

O caso dos trazos longos: debuxo profundo e molde complexo

Mentres que os trazos curtos ofrecen velocidade, son fisicamente imposibles para aplicacións de debuxo profundo. Aquí, a lonxitude do curso non é negociable e está gobernada polas dimensións físicas da peza e a termodinámica do proceso de formación.

A regra de desbloqueo de 2,5x

Para as pezas de gran profundidade (copos, latas, carcasas), a principal limitación é a retirada de pezas. Necesitas suficiente espazo vertical para levantar a peza rematada do dado e limpar o sistema de transferencia. A regra xeral é:

Duración do curso ≥ 2,5 × altura da parte finalizada

Por exemplo, se está a debuxar unha lata de bebida de 15 cm de altura, normalmente require unha tracción de polo menos 15 cm. Isto explica as 4 pulgadas da propia peza, o elevador de extracción e a distancia necesaria para que o brazo de transferencia ou alimentador mova a peza sen colisión.

Dispoñibilidade de enerxía e par

O debuxo profundo require un tonelaxe sostido máis arriba na batida, moito antes de que o deslizamento alcance BDC. As prensas mecánicas están clasificadas para a tonelaxe completa só preto do fondo (normalmente 30 ° por riba de BDC). Unha carrera máis longa cambia a curva de par, potencialmente reducindo o tonelaxe dispoñible no punto de contacto inicial. Ao seleccionar unha prensa de longo curso para o deseño, os enxeñeiros deben verificar que a curva de desvalorización do par para garantir que a prensa teña enerxía suficiente (capacidade do volante) e par para iniciar o tractor a poucas centímetros por riba de BDC sen detenerse.

Calcular a lonxitude óptima do golpe

A selección do curso preciso implica unha matriz de cálculo que considera o tempo de alimentación, a xeometría da parte e a velocidade de prensa. Utiliza o seguinte fluxo lóxico para determinar a especificación:

- Etapa 1: Determinar o espazo mínimo. Para as partes planas, este é simplemente o elevador de banda requirida para desbloquear pilotos. Para as pezas formadas, aplicar a regra de altura de 2,5x.

-

Fase 2: Calcular os requisitos da ventá de alimentación. Determina cantos graos do ciclo da manivela están bloqueados pola ferramenta que acopla o material.

Fórmula: Ángulo bloqueado = 2 × arcossin (( (profundidade de extracción + distancia libre) / (golpe / 2) ). - Paso 3: Avalia a velocidade de alimentación. Se o ángulo "aberto" restante é insuficiente para que o seu alimentador indique a lonxitude de paso no SPM desexado, debe aumentar o curso (para ampliar a fiestra) ou actualizar a un servo alimentador máis rápido.

- Paso 4: comprobar os límites de velocidade. Calcular a velocidade de impacto no curso e SPM propostos. Se supera os límites recomendados do aceiro de ferramenta (normalmente dependendo do tipo de material e grosor), debe reducir a carrera ou SPM.

Para fabricantes que requiren unha flexibilidade extremacomo os provedores de automoción de nivel 1 que producen tanto soportes planos como carcasas de tracción profunda prensas Servo ou prensas hidráulicas son a miúdo a opción superior. Estas máquinas permiten perfiles de curso programables, permitindo un modo de "corto curso" para o blanqueo e un modo de "longo curso" para o debuxo no mesmo equipo.

Compromiso operacional: velocidade, enerxía e mantemento

A decisión da lonxitude da carrera da prensa ten implicacións a longo prazo para os custos de mantemento e operación. A execución dunha prensa de longo curso para o traballo de curto curso (por exemplo, blanquear lavadoras planas nunha prensa de 10 pulgadas) é un erro común pero caro. O exceso de movemento do deslizamento xera fricción innecesaria, desperdicia enerxía do volante e obriga á prensa a correr máis lento do que o seu potencial.

| Característica | Trazo curto | Trazo longo |

|---|---|---|

| Aplicación principal | Blanqueo, moenda, laminación de alta velocidade | Desenho profundo, curva profunda, recorte |

| Velocidade de impacto | Baixo (máis durabilidade da ferramenta) | Alta (desgaste de ferramentas máis alto) |

| Potencial de SPM | Alta (máxima produtividade) | Baixo (Limitado pola velocidade) |

| Consumo de enerxía | Eficiente (Menos viaxes) | Alta (exceso de movemento) |

Ademais, manter a alineación da prensa convértese en fundamental a medida que aumenta a lonxitude do curso. As forzas de empuxe lateral sobre os gibs son amplificadas en operacións de longo curso, especialmente se a carga está fóra do centro. O mantemento regular dos gibs e do sistema de lubricación non é negociable para máquinas de longo curso.

Para os fabricantes de automóbiles que equilibran estas complexas compensacións, a asociación cun fabricante especializado pode mitigar os riscos de desacordo do equipo. Empresas como Shaoyi Metal Technology aproveitar capacidades avanzadas de prensa de ata 600 toneladas para xestionar diversos requisitos de curso, entregando compoñentes certificados IATF 16949 como brazos de control e submarcos sen a necesidade de investimento de capital interno en maquinaria especializada de longo curso.

Preguntas frecuentes

1. a) A súa Debemos escoller a velocidade de impresión baseada na produtividade ou no mantemento?

Mentres que a produtividade (SPM) é o obxectivo, a mantemento debe ditar o límite. Se se executa unha prensa máis rápido do que a ferramenta ou o sistema de alimentación pode manexar, dará lugar a micro-paradas, erros de alimentación e roturas de ferramentas que destruírán a OEE. É mellor correr constantemente a un 80% da velocidade máxima que a un 100% con frecuentes paradas non planificadas.

2. O que é o que? Cal é a diferenza entre o golpe de prensa e a altura de fechamento?

A presión de presión é a distancia dinámica que viaxa o carón de arriba a abaixo (TDC a BDC). A altura de fechamento é o espazo estático dispoñible para a matriz cando o carón está no seu punto máis baixo (BDC). O aumento da lonxitude do curso non cambia a altura de peche, pero o axuste do parafuso de axuste de deslizamento cambia a altura de peche sen alterar a lonxitude do curso.

3. Por que unha presión máis curta é mellor para a vida útil da ferramenta?

Un golpe máis curto reduce a velocidade de impacto do punch que se involucra no material. Como o carneiro ten menos distancia que percorrer no mesmo tempo, móvese máis lento no punto de impacto. Esta redución na transferencia de enerxía cinética minimiza o choque, a xeración de calor e o desgaste abrasivo nas arestas de corte.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —