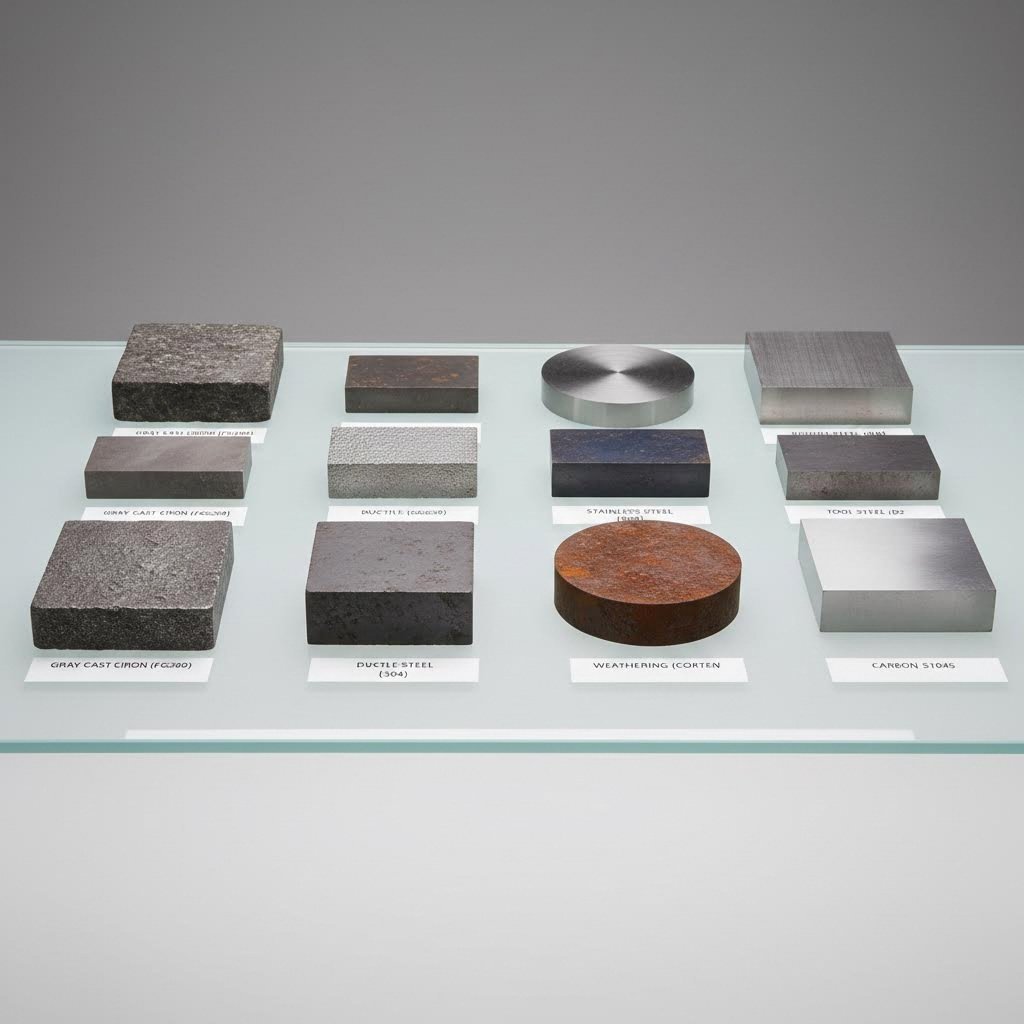

Por que a diferenza entre conxuntos de matrices de ferro fundido e de acero importa para o seu negocio

A Decisión sobre o Material do Xogo de Troquel que Afecta a Cada Peza Estampada

Imaxine que está a funcionar a súa prensa de estampado á capacidade máxima cando, de súpeto, comezan a aparecer inconsistencias dimensionais nas súas pezas. Inspecciona as ferramentas e descobre desgaste prematuro no seu xogo de troquel—un problema que se remonta a unha única decisión tomada meses atrás: escoller o material incorrecto. Este escenario repítese en instalacións de fabricación con máis frecuencia da que a maioría dos enxeñeiros están dispostos a admitir.

Cando se trata de xogos de troquel de ferro fundido fronte a xogos de troquel de acero, as apostas non poden ser máis altas. A súa selección de material inflúe directamente na calidade das pezas, na durabilidade das ferramentas e, en última instancia, nos seus beneficios. Sen embargo, sorprendentemente, atopar orientación fiable sobre esta comparación crítica segue sendo frustrantemente difícil.

Por Que a Escolla do Material Fai ou Desfai a Súa Operación de Estampado

A diferenza entre ferro fundido e acero nas aplicacións de moldes estendeuse máis aló das propiedades básicas dos materiais. Cada opción aporta características distintas ao seu proceso de punzonado, desde a absorción de vibracións ata os patróns de desgaste baixo ciclos repetidos. Comprender como distinguir o ferro fundido do acero non é só cuestión de coñecementos metalúrxicos; trata-se de predicer o comportamento das ferramentas ao longo de miles ou incluso millóns de ciclos de produción.

Acero fundido contra ferro fundido representa unha compensación fundamental entre rigidez e amortiguación, entre custe inicial e valor a longo prazo. Elixir a opción incorrecta pode provocar:

- Desgaste prematuro do molde que require substitucións costosas

- Deriva dimensional que fai saír as pezas da tolerancia

- Vibración excesiva que acelera o desgaste da máquina

- Paradas imprevistas de produción durante execucións críticas

Os Custos Ocultos de Elixir o Material Incorrecto para o Molde

Alén das obvias despesas de substitución, unha mala selección de materiais crea efectos en cadea en toda a súa operación. Aumentan os rexeitamentos de calidade. Acórtanse os intervalos de mantemento. Os operarios das prensas detectan cambios sutís no comportamento das ferramentas. Aprender a distinguir entre ferro fundido e acero fundido axúdalle a evitar estes problemas acumulativos antes de que comecen.

Esta guía ofrece o que falta nos recursos existentes: unha clasificación definitiva dos materiais para conxuntos de troques baseada en factores de rendemento do mundo real. Avaliaremos cada opción segundo cinco criterios clave: durabilidade, capacidade de conservar a precisión, amortiguación de vibracións, eficacia custo-beneficio e requisitos de mantemento. Sexa que estea a realizar operacións de corte en alta produción ou estampación precisa para automoción, atopará orientación práctica aplicable á súa aplicación específica.

Como avaliamos e clasificamos cada opción de conxunto de troques

Elixir entre conxuntos de matrices de ferro fundido e de aceiro require máis que intuición ou hábito. Necesita un enfoque estruturado que teña en conta como se desempeña cada material baixo condicións reais de produción. É exactamente por iso que desenvolvemos un marco de avaliación sistemático—un que pondera os factores que os mecanicistas e enxeñeiros experimentados identifican consistentemente como críticos.

Cinco Factores de Rendemento que Determinan a Clasificación das Matrices

Cando está a levar a cabo unha operación de punzonado, certas propiedades do material importan máis ca outras. A través da análise de datos de produción e a entrada de mecanicistas prácticos, identificamos cinco factores clave de rendemento que distinguen as matrices excepcionais das problemáticas:

- Capacidade de amortiguación de vibracións: Ata que punto absorbe eficazmente o material as vibracións da prensa e as cargas de impacto durante os ciclos de punzonado

- Estabilidade dimensional baixo carga: A capacidade do material para manter un aliñamento preciso cando está suxeito a forzas repetidas de conformado

- Resistencia ao desgaste ao longo dos ciclos de produción: Ata que punto resisten os pernos guía, buxías e superficies de montaxe ao longo de miles de impactos

- Mecanizado para axuste de precisión: A facilidade para acadar tolerancias estreitas durante a fabricación e mantemento do coxín de troquel

- Custo total de propiedade: Investimento inicial máis mantemento continuo, frecuencia de substitución e custos por paradas

Os mecanicistas experimentados apuntan consistentemente ao amortecemento de vibracións como un factor clave cando comparan materiais. A resistencia á tracción da ferrofundición só conta parte da historia: é a estrutura de grafito no interior da ferrofundición a que absorbe enerxía e evita que as vibracións se transmitan a través do coxín de troquel ata as pezas e a prensa.

Como valoramos cada criterio de avaliación

Non todos os factores teñen igual importancia en todas as aplicacións. Unha operación de corte en alto volume prioriza propiedades diferentes que un taller de conformado de precisión. Aquí explicamos como valoramos cada criterio segundo os requisitos xerais de estampado:

| Criterio de Avaliación | Peso | Por que é importante para o estampado |

|---|---|---|

| Amortiguación de vibracións | 25% | Reduce os defectos das pezas, prolonga a vida da prensa e mellora a calidade do acabado superficial |

| Estabilidade dimensional | 25% | Manteñen o aliñamento das matrices e garante dimensións de pezas consistentes ao longo das series de produción |

| Resistencia ao desgaste | 20% | Determina os intervalos de mantemento e a vida útil total do conxunto de matrices |

| Maquinabilidade | 15% | Afecta a precisión inicial da fabricación e a facilidade de reparación durante o mantemento |

| Custo Total de Propiedade | 15% | Equilibra o investimento inicial fronte aos custos operativos a longo prazo |

Comprender a resistencia á fluencia do ferro fundido e os valores de dureza do ferro axuda a predicer os patróns de desgaste, pero a resistencia última do ferro fundido—moitas veces expresada como UTS do ferro fundido—indica como soporta o material as cargas máis altas durante a conformación. Estas resistencias dos tipos de metal inflúen directamente nas aplicacións para as que cada material é máis axeitado.

Os umbrais de volume de produción desempeñan un papel crucial nas recomendacións de materiais. Para series que superan as 500.000 pezas anualmente, o mellor amortecemento da ferro fundido gris xeralmente xustifica o seu custe inicial máis alto. Os volumes inferiores poden preferir opcións en acero que ofrezen un rendemento aceptable cun investimento inicial reducido. As limitacións da resistencia á tracción do ferro fundido importan menos cando o control das vibracións determina os resultados de calidade.

Unha vez establecido este marco de avaliación, examinemos como se clasifica cada material de conxunto de matrices nestes factores críticos de rendemento, comezando cos sistemas de acero de precisión deseñados para as aplicacións máis exigentes.

Conxuntos de Matrices de Precisión en Acero con Apoio de Simulación CAE

Cando os fabricantes de automóbiles esixen calidade consistente en millóns de compoñentes estampados, os conxuntos de matrices de aceiro de precisión emerxen como a opción principal. Estes non son ensamblaxes estándar de aceiro fabricadas sen máis—son solucións deseñadas con axuda de enxeñaría informática avanzada que predice e prevén defectos antes do primeiro golpe de produción.

No debate continuo entre matrices de ferro fundido e de aceiro, o aceiro de precisión acadá o posto máis alto para aplicacións onde a precisión dimensional e os requisitos de certificación non deixan espazo para compromisos. Exploramos por que este material encabeza as nosas clasificacións para operacións de estampado exigentes.

Por que o aceiro de precisión lidera no estampado automobilístico

O estampado automobilístico opera nun mundo de micrómetros e milisegundos. O conxunto de matrices de estampado debe fornecer pezas idénticas sexa que estea na golpe número 100 ou na golpe número 1.000.000. Os conxuntos de matrices de acero de precisión destacan aquí porque o material ofrece unha estabilidade dimensional excepcional baixo os ciclos de carga continuada que require a produción automobilística.

Considere o que ocorre durante unha operación típica de matriz progresiva. Cada estación realiza unha función específica de conformado, punzonado ou embutición, e o aliñamento entre estacións debe manterse perfecto ao longo de toda a serie de produción. O comportamento elástico consistente do acero significa que o seu conxunto de matrices volve á súa posición exacta de inicio tras cada ciclo, mantendo as relacións precisas entre os compoñentes da matriz que necesitan as pezas automobilísticas complexas.

A certificación IATF 16949 converteuse no billete de entrada para os fornecedores de utillaxes automotrices. Esta norma de xestión da calidade garante que todos os aspectos do deseño, fabricación e validación de conxuntos de matrices sigan procedementos documentados rastrexables a requisitos específicos de rendemento. Cando estás producindo pezas de acero fundido ou calquera compoñente estampado de precisión para grandes fabricantes de automóbiles, traballar con fornecedores certificados elimina a incerteza de calidade que pode descarrilar os lanzamentos de produción.

A vantaxe da simulación CAE en conxuntos modernos de matrices

Aquí é onde os conxuntos modernos de matrices de acero de precisión se distancian verdadeiramente das utillaxes convencionais. A simulación por enxeñaría auxiliada por ordenador permite aos enxeñeiros probar virtualmente os deseños de matrices antes de pasar á produción física. Poden predicir o fluxo de material, identificar zonas potenciais de afinamento ou fisuración, e optimizar as secuencias de conformado—todo iso antes de mecanizar unha soa peza de acero para utillaxe.

Pense no enfoque tradicional: construír a ferramenta, facer pezas de proba, identificar problemas, modificar a ferramenta, repetir. Cada iteración ten custo de tempo e diñeiro. A simulación CAE reduce considerablemente este ciclo ao resolver os problemas no entorno dixital, onde os cambios non teñen outro custo que as horas de enxeñaría.

A simulación avanzada tamén posibilita a optimización dun xeito que simplesmente non era posible cos métodos de tentativa e erro. Os enxeñeiros poden probar docenas de perfís de presión do prensachapas ou configuracións de cordóns de embutición en horas en vez de semanas. O resultado? Ferramentas que funcionan correctamente á primeira, con taxas de aprobación no primeiro intento que semellarían imposibles hai unha xeración.

Fabricantes como Shaoyi exemplifican esta aproximación moderna aos conxuntos de matrices de acero de precisión. O seu equipo de enxeñaría combina procesos certificados segundo a IATF 16949 con simulacións avanzadas CAE para acadar unha taxa de aprobación no primeiro intento do 93%, unha cifra destacable que se traduce directamente en ciclos de desenvolvemento máis curtos e arranques de produción máis rápidos. Con capacidades de prototipado rápido que permiten entregar as ferramentas iniciais en tan só 5 días, demostran como as solucións de acero de precisión poden acelerar, e non atrasar, o seu cronograma de produción.

A precisión requirida para estas matrices require a miúdo equipos sofisticados. Unha fresadora con control CNC posibilita as tolerancias estreitas que necesitan os compoñentes da matriz de acero, mentres que un conxunto completo de ferramentas como un xogo de brocas de calidade garante a colocación axeitada dos orificios para os pernos guía e elementos de fixación.

Vantaxes Clave dos Conxuntos de Matrices de Acero de Precisión

Ao avaliar o acero de precisión fronte a outros materiais para matrices, xorden varios beneficios distintos:

- Precisión dimensional: O comportamento previsible do acero baixo carga garante dimensións de pezas consistentes ao longo de producións prolongadas

- Soporte de enxeñería: Os fornecedores de acero de precisión adoitan ofrecer asistencia no deseño, servizos de simulación e experiencia en resolución de problemas

- CertificaciónDeCalidade: As certificacións automotrices IATF 16949 e outras proporcionan garantía documentada da calidade que requiren os fabricantes de equipo orixinal (OEM)

- Entrega rápida: Métodos avanzados de fabricación permiten prototipado rápido e abrevian os prazos de desenvolvemento

- Flexibilidade de modificación: Os conxuntos de matrices de acero poden soldarse, usinarse de novo e axustarse máis facilmente ca as alternativas fundidas

Aplicacións idóneas para conxuntos de matrices de acero de precisión

Non todas as operacións de punzonado necesitan acero de precisión, pero certas aplicacións requirena absolutamente. Considere conxuntos de matrices de acero de precisión cando a súa operación inclúa:

- Cortadores progresivos: Ferramentas de múltiples estacións onde o aliñamento entre estacións afecta directamente á calidade da peza

- Operacións complexas de conformado: Embutidos profundos, curvas compostas ou conformado secuencial que require un control preciso do material

- Componentes automotrices de tolerancia estreita: Pezas con requisitos dimensionais medidos en centésimas de milímetro

- Estampado de acero de alta resistencia: Materiais avanzados que imponen cargas significativas sobre os compoñentes da matriz

- Pezas críticas para a seguridade: Compoñentes nos que os fallos de calidade supoñen riscos de responsabilidade ou retirada de produto

Os compoñentes de acero fundido en xogos de matrices de precisión sométense a inspeccións rigorosas e tratamentos térmicos para garantir un rendemento consistente. Ao contrario que os kits de construcción de acero que priorizan a economía fronte á precisión, os xogos de matrices de grao automotriz representan o pináculo da tecnoloxía de ferramentas de acero.

Aínda que os xogos de matrices de acero de precisión teñen prezos elevados, o custo total adoita decantarse a seu favor en aplicacións exigentes. Menos iteracións de proba, taxas máis altas de paso inicial e menos desperdicio durante a posta en marcha da produción compensan o investimento inicial. Cando a súa aplicación require calidade certificada e asistencia técnica, o acero de precisión ofrece un valor inigualable.

Pero que pasa coas operacións de corte en alto volume onde o amortecemento de vibracións importa máis ca a precisión dimensional? É aí onde entra en escena o ferro fundido gris —e gaña o seu propio posto no topo da clasificación por un conxunto diferente de requisitos.

Xogos de Matrices de Ferro Fundido Gris para Corte en Alto Volume

Cando a súa prensa de estampado golpea miles de ciclos de corte por hora, ocorre algo interesante. O xogo de matrices convértese en algo máis ca un simple soporte de ferramentas: convértese nun sistema de xestión de vibracións. É exactamente aí onde os xogos de matrices de ferro fundido gris reclaman o seu lugar merecido no topo das clasificacións para operacións en alto volume.

Na comparación entre conxuntos de matrices de ferro fundido e acero, o ferro gris gaña a súa posición principal grazas a propiedades metalúrxicas que o acero simplemente non pode replicar. Examinemos por que os enxeñeiros de estampación experimentados elixen consistentemente o ferro fundido gris para as súas aplicacións de corte máis exigentes.

Amortiguación de vibracións sen igual do ferro gris para a estampación pesada

Que fai que o ferro gris sexa tan excepcional absorbindo as cargas de impacto violentas do corte a alta velocidade? A resposta atópase na súa microestrutura única. Por definición de ferro fundido, o ferro gris contén grafito en forma de lamas distribuídas por toda a matriz metálica. Estas lamas de grafito actúan como millóns de amortecedores minúsculos, disipando a enerxía vibracional que doutro xeito se transferiría a través do conxunto da matriz á prensa e, finalmente, ás pezas.

Considere o que acontece durante unha operación de blanqueo. O punch entra en contacto co material, as forzas de corte crecen rapidamente e logo o baleiro se separa. Esa liberación repentina crea unha onda de choque que viaxa por todo o sistema de ferramentas. Nun conxunto de matriz de aceiro, esta enerxía rebota con mínima absorción. Na fundición de ferro gris, os copos de grafito convérten a enerxía mecánica en calor, reducindo drasticamente a vibración transmitida.

As propiedades do ferro fundido van máis alá da amortiguación. A estrutura de grafito do ferro gris proporciona lubricidade natural que reduce a fricción entre os compoñentes deslizantes. Os pinos de guía que se moven a través das buchas experimentan menos fricción e desgaste. Esta característica de autolubricación significa que o seu conxunto de matriz require menos mantemento e ofrece un rendemento máis consistente en longas series de produción.

A mecanización representa outra vantaxe significativa. O mesmo grafito que proporciona amortiguación tamén fai que o ferro fundido gris sexa excepcionalmente doado de mecanizar. As ferramentas de corte desprázanse suavemente a través do material, conseguindo acabados superficiais excelentes sen o endurecemento por deformación que complica a mecanización do acero. Cando necesitas un axuste preciso dos compoñentes da matriz —e sempre o necesitas—, o ferro fundido gris coopera en vez de oporse.

Cando o volume de produción xustifica o investimento no ferro fundido gris

Os conxuntos de matrices de ferro fundido gris teñen un custo inicial máis elevado ca as alternativas básicas de acero. Entón, cando resulta axeitado este investimento? A resposta depende dos teus volumes de produción e dos requisitos de calidade.

As operacións que superan os 500.000 ciclos anualmente adoitan ver como os beneficios de amortiguación de vibracións se acumulan en aforros substanciais. O menor desgaste da prensa, menos problemas de calidade das pezas e unha maior vida útil dos troqueis compensan o custe inicial máis elevado. Para operacións de corte que alcanzan millóns de ciclos, o ferro fundido gris vólvese non só preferible senón esencial para a produción sostible.

As propiedades do material de ferro fundido que fan sobresair ao ferro gris tamén determinan as súas configuracións ideais. Os conxuntos de troquel de catro columnas para corte aproveitan a masa e estabilidade do ferro fundido gris, proporcionando a base ríxida que requiren as operacións pesadas de corte. As grandes suelas de troquel progresivo benefícianse da estabilidade térmica do ferro fundido gris: o material mantén a consistencia dimensional incluso cando aumenta o calor de produción durante execucións prolongadas.

Puntos fortes dos conxuntos de troquel de ferro fundido gris

- Amortiguación de vibracións superior: A estrutura de lamas de grafito absorbe cargas de impacto que se transmitirían a través do acero

- Estabilidade térmica: Mantén a precisión dimensional cando as temperaturas de funcionamento flutúan durante a produción

- Rentable para zapatas grandes: Os custos de material e mecanizado escálanse favorabelmente para compoñentes máis grandes

- Propiedades autolubricantes: Reduce o agarrotamento e prolonga a vida dos compoñentes directores

- Excelente Mecanizabilidade: Permite un axuste preciso e modificacións sinxelas de mantemento

Desvantaxes dos conxuntos de matrices de ferro fundido gris

- Fragilidade baixo cargas de impacto: É fráxil o ferro fundido? Si: o ferro gris carece de ductilidade para absorber impactos repentinos sen risco de fractura

- Peso Maior: Os conxuntos de matrices requiren equipos de manexo máis robustos e imponen cargas maiores sobre os reforzos da prensa

- Resistencia límite á tracción: Non pode soportar as mesmas cargas máximas que o acero sen risco de fallo

- Risco de fractura: O ferro fundido pode rachar ou romperse cando está suxeito a cargas de impacto súbitas e severas

O factor de fragilidade require unha consideración coidadosa. O ferro gris sobresaí en absorber vibracións repetitivas, pero non pode flexionarse baixo sobrecarga súbita como o fai o acero. Se na súa operación existe risco de colisións do punzón ou sobrecarga accidental, esta característica require atención no proceso de selección do material.

Aplicacións idóneas para conxuntos de punzóns de ferro fundido gris

As propiedades únicas do material de ferro fundido gris adaptanse perfectamente a escenarios específicos de estampado:

- Conxuntos de punzóns de catro columnas para corte: Máxima estabilidade e control de vibracións en operacións de corte a alta velocidade

- Sapatas grandes para punzóns progresivos: Estabilidade térmica e dimensional ao longo de ciclos de produción prolongados

- Producción de alto volume: Operacións con máis de 500.000 ciclos anuais nas que se acumulan os beneficios do amortecemento

- Recorte de Precisión: Aplicacións nas que as variacións de calidade inducidas por vibracións xeran refugo ou retraballo

- Estampado de materiais de grosor elevado: Operacións que xeran cargas de impacto significativas durante a separación do material

Cando a súa operación de corte require o máximo control de vibracións e está a executar volumes que xustifican utillaxes premium, o ferro fundido gris ofrece un rendemento que as alternativas en acero simplemente non poden igualar. O material gañou a súa reputación entre os profesionais do estampado por boas razóns.

Pero que ocorre se precisa máis tenacidade que a que proporciona o ferro gris e, ao mesmo tempo, desexa un mellor amortecemento que o do acero? É aquí onde entra en xogo o ferro dúctil, ofrecendo un punto intermedio interesante para aplicacións que non se axustan perfectamente a ningunha das dúas categorías.

Conxuntos de matrices en ferro dúctil para un rendemento equilibrado

Que ocorre cando necesitas máis resistencia que a que ofrece o ferro gris pero aínda valoras o amortecemento de vibracións que lle falta ao acero? Xiras cara ao ferro dúctil, tamén coñecido como ferro SG ou ferro nodular. Este material ocupa un punto intermedio estratéxico no debate entre conxuntos de matrices de ferro fundido e acero, combinando características de ambas as familias de materiais de xeito que resolve retos específicos de fabricación.

Comprender a diferenza entre o ferro SG e o ferro fundido (especificamente o ferro gris) comeza por examinar o que ocorre a nivel microscópico. Mentres que o ferro gris presenta grafito en forma de lamas, o ferro dúctil contén grafito conformado en pequenos esferoides ou nódulos. Este aparente cambio estrutural insignificante crea un comportamento mecánico dramaticamente diferente e abre aplicacións nas que nin o ferro gris nin o acero se axustan del todo.

O ferro dúctil puentea a brecha entre resistencia e amortecemento

Pense no reto ao que se enfrontan moitas operacións de punzonado. O ferro gris é excelente para absorber as vibracións, pero pode fracturarse baixo impactos repentinos. O acero soporta ben as cargas de choque, pero transmite cada vibración directamente a través do conxunto de matrices. E se a súa aplicación implica forzas de formado moderadas con cargas de choque ocasionais? Ningunha das dúas opcións extremas funciona perfectamente.

A estrutura nodular do grafito no ferro dúcil ofrece a solución. Esas partículas esféricas de grafito seguen absorbindo enerxía vibratoria, aínda que non tan eficazmente como as laminillas de grafito do ferro gris. Porén, a forma redondeada elimina os puntos de concentración de tensión que fan que o ferro gris sexa fráxil. O resultado? Un material que se dobra en vez de romperse cando está sobrecargado, mentres segue ofrecendo beneficios significativos de amortiguación.

A diferenza entre ferro fundido e acero fundido faise máis evidente cando se examina como responde cada un ao impacto. O acero deforma-se plásticamente baixo cargas excesivas. O ferro fundido gris fractúrase con poucos avisos. O ferro dúctil compórtase máis coma o acero neste aspecto: pode absorber impactos inesperados sen falla catastrófica, mantendo moita da absorción de vibracións característica da familia do ferro fundido.

Ao comparar as propiedades do ferro fundido e do acero fundido en aplicacións de conxuntos de troquel, o ferro dúctil ofrece consistentemente valores de resistencia á tracción dous a tres veces superiores aos do ferro gris. A resistencia ao escoamento segue un patrón similar. Esta vantaxe de resistencia significa que os conxuntos de troquel de ferro dúctil poden soportar operacións de conformado que sobrepasarían os límites do ferro gris.

Cando o ferro SG supera tanto ao ferro gris como ao acero

A comparación entre ferro sg e ferro fundido revela escenarios específicos nos que o ferro dúctil resulta claramente vencedor. Considérese as operacións de conformado—estirados, curvados e formas que imponen cargas continuadas en vez do impacto repentino do punzonado. Estas aplicacións xeran menos vibracións ca o punzonado pero aínda se benefician dun certo amortecemento. Tamén requiren conxuntos de troques que poidan soportar a tensión continuada do metal fluíndo baixo presión.

Os conxuntos de troques de dúas columnas para operacións de conformado representan unha aplicación ideal para o ferro dúctil. A combinación de resistencia e amortecemento do material axústase perfectamente ao perfil de carga. Obtense o suficiente amortecemento de vibracións para protexer a calidade das pezas e os compoñentes da prensa, así como a tenacidade necesaria para soportar as forzas de conformado sen risco de fractura.

As producións de volume medio adoitan preferir híbridos de ferro fundido e acero coma o ferro dúctil. Para volumes entre 100.000 e 500.000 ciclos anuais, necesitas rendemento superior ao que ofrece o acero suave pero quizais non requiras a capacidade máxima de amortiguación do ferro gris. O ferro dúctil alcanza este punto óptimo de xeito económico e mecánico.

Vantaxes dos conxuntos de matrices de ferro dúctil

- Maior resistencia á tracción e ao límite elástico: Aproximadamente dous ou tres veces máis forte que o ferro gris, o que permite o seu uso en aplicacións máis exigentes

- Boa mecanización: Aínda que é lixeiramente máis difícil de mecanizar que o ferro gris, mecanízase ben en comparación con alternativas de acero

- Mellor resistencia ao impacto: A estrutura de grafito nodular permite a deformación plástica en vez da rotura fráxil baixo impacto

- Amortiguación moderada de vibracións: Mantén características significativas de absorción a pesar dos cambios estruturais

- Mellora na vida útil por fatiga: Soporta mellor as cargas cíclicas que o ferro gris durante producións prolongadas

Desvantaxes dos conxuntos de matrices de ferro dúctil

- Máis caro que o ferro gris: Os custos máis altos de material e procesamento incrementan o investimento inicial

- Menor amortiguación que o ferro gris: A estrutura nodular sacrifica parte da absorción de vibracións a cambio dun maior resistencia

- Require un tratamento térmico máis preciso: Alcanzar propiedades óptimas require un control metalúrxico coidadoso durante a produción

- Dispoñibilidade limitada: Menos fundicións especializadas en fundicións precisas de ferro dúctil en comparación co ferro gris

Aplicacións ideais para conxuntos de matrices de ferro dúctil

Cando ten máis sentido usar ferro dúctil na súa operación? Considere este material cando a súa aplicación de estampado implique:

- Conxuntos de punzóns de dúas columnas para conformado: Aplicacións onde as forzas de conformado requiren resistencia máis aló da capacidade do ferro gris

- Produción de volume medio: Series entre 100.000 e 500.000 ciclos anuais que se benefician de propiedades equilibradas

- Cargas moderadas de impacto: Operacións con eventos ocasionais de impacto que poderían supor un risco de fractura do ferro gris

- Operacións de estirado: Estirados profundos e formas complexas onde a carga continuada domina sobre o choque repentino

- Troques progresivas con estacións de conformado: Ferramentas que combinen corte e conformado onde diferentes estacións enfrontan condicións distintas de carga

A diferenza entre ferro fundido e acero fundido vólvese menos importante escoller un ou outro e máis recoñecer que o ferro dúctil ofrece unha terceira vía válida. Para operacións situadas entre o amortecemento do ferro gris e a tenacidade do acero, o ferro SG proporciona unha solución equilibrada que merece ser considerada seriamente.

Por suposto, algunhas aplicacións non requiren nin amortiguación nin rendemento equilibrado—antes ben necesitan unha resistencia máxima ao desgaste por encima de calquera outra cousa. É aí onde entran en xogo os conxuntos de matrices de aceiro para ferramentas, que teñen prezos elevados grazas á súa extrema durabilidade.

Conxuntos de Matrices de Aceiro para Ferramentas para Máxima Resistencia ao Desgaste

Algúns procesos de punzonado someten as ferramentas a esforzos que os materiais comúns simplemente non poden soportar. Cando estás punzonando aceiros de alta resistencia abrasivos, mantendo tolerancias medidas en micrómetros, ou levando as producións a decenas de millóns de pezas, os materiais estándar para conxuntos de matrices alcanzan os seus límites. É neste punto onde os conxuntos de matrices de aceiro para ferramentas xustifican o seu maior custo.

No debate entre aceiro e ferro fundido, o aceiro para ferramentas representa o extremo do espectro en dureza e resistencia ao desgaste. Que é máis forte, o ferro ou o aceiro? Cando se trata de resistir á abrasión provocada por materiais avanzados, o aceiro para ferramentas gaña claramente. Examinemos cando resulta economicamente axeitado investir neste material premium.

Conxuntos de matrices de aceiro para ferramentas para aplicacións de desgaste extremo

Imaxine estampar paneis automotrices de aceiros avanzados de alta resistencia—materiais con resistencias á tracción que superan os 1.000 MPa e que erosionarían rapidamente as ferramentas convencionais. Ou imaxine unha produción dirixida a 10 millóns de pezas onde cada milésima de polegada importa. Estes escenarios requiren materiais para conxuntos de matrices deseñados para soportar esforzos extremos.

O aceiro para ferramentas gaña a súa reputación grazas a unha metalurxia cuidadosamente controlada. Ao contrario que os aceros ao carbono estándar, os aceros para ferramentas conteñen ligazóns precisamente equilibradas—cromo, molibdeno, vanadio e volframio—que forman estruturas de carburo extremadamente duras dentro da matriz do aceiro. Estes carburos resisten o desgaste abrasivo moito mellor que calquera cousa que ofreza a familia das ferros fundidos.

A comparación da resistencia entre ferro e aceiro vólvese particularmente relevante ao falar dos mecanismos de desgaste. Mentres que a estrutura de grafito do ferro fundido é excelente absorbindo vibracións, esas mesmas inclusións de grafito crean zonas máis brandas que os materiais abrasivos atacan. O aceiro para ferramentas presenta unha superficie uniformemente dura que resiste a eliminación de material ciclo tras ciclo.

A flexibilidade no tratamento térmico representa outra vantaxe clave. Podes especificar compoñentes de matrices de aceiro para ferramentas con diferentes niveis de dureza segundo a súa función. As superficies de desgaste poderían acadar 60-62 HRC, mentres que as áreas que requiren tenacidade permanecen en 50-54 HRC. Este enfoque personalizado optimiza o rendemento en todo o conxunto da matriz.

A Elección Premium para o Estampado de Materiais Abrasivos

Cando compensa realmente o custo significativamente máis alto do aceiro para ferramentas? Considera estas situacións específicas nas que as diferenzas de resistencia entre aceiro e ferro se traducen en vantaxes reais de produción:

Estampado de materiais abrasivos: Os aceros avanzados de alta resistencia, os aceros inoxidables e os materiais con escama ou recubrimentos superficiais aceleran o desgaste das ferramentas convencionais. A estrutura rica en carburos do acero para ferramentas resiste esta abrasión, prolongando moito a vida da punzón en comparación con alternativas máis brandas.

Tolerancias extremadamente estreitas: Cando os seus requisitos dimensionais non deixan marxe algunha para desvios provocados polo desgaste, o acero para ferramentas mantén as arestas de corte e as superficies de conformado ao longo de volumes de produción que degradarían outros materiais. Os compoñentes aeroespaciais adoitan encadrarse nesta categoría.

Longevidade do conxunto de punzóns como prioridade: Algúns aplicativos xustifican o investimento máximo inicial para minimizar trocas e intervencións de mantemento. Cando as interrupcións na produción custan máis ca os custos adicionais das ferramentas, o acero para ferramentas ten sentido económico.

Para as aplicacións máis exigentes, algúns fabricantes especifican incrustacións de carburo de volframio en puntos críticos de desgaste. Aínda que son aínda máis caras ca o acero para ferramentas, as incrustacións de carburo de volframio ofrecen unha resistencia ao desgaste próxima á do diamante, aumentando a vida útil da ferramenta en aplicacións nas que o acero para ferramentas non resiste.

Puntos fortes dos xogos de matrices de acero para ferramentas

- Resistencia excepcional ao desgaste: As ligazóns formadoras de carburo crean superficies que resisten a abrasión dos materiais máis exigentes

- Mantén a precisión durante millóns de ciclos: Estabilidade dimensional ao longo de producións prolongadas que desgastarían materiais máis brandos

- Tratamento térmico para dureza específica: Propiedades personalizables que permiten optimizar diferentes compoñentes e aplicacións das matrices

- Retención de filo superior: Os compoñentes de corte e punzado manteñen o filo moito máis tempo ca as alternativas estándar de acero

- Patróns previsibles de desgaste: A dureza uniforme supón un desgaste consistente e manexable en vez de fallos inesperados

Contras dos xogos de matrices de acero para ferramentas

- Custo máis alto do material: As aleacións premium e o tratamento térmico especializado aumentan considerablemente o investimento inicial

- Maior dificultade de mecanizado: A elevada dureza require ferramentas de corte especializadas, velocidades máis baixas e maior pericia en mecanizado

- Menor amortiguación de vibracións que o ferro fundido: A súa estrutura densa e uniforme transmite antes que absorber as cargas de impacto

- Complexidade de reparación: A soldadura e modificación requiren procedementos especializados para manter a integridade metalúrxica

- Tempo de entrega máis longo: Os materiais e procesos especializados estenden os prazos de produción en comparación con as opcións convencionais

Aplicacións ideais para conxuntos de matrices de aceiro para ferramentas

O prezo superior do aceiro para ferramentas significa que debes reservalo para aplicacións nas que as súas propiedades únicas ofrezen rendementos medibles. Considera os conxuntos de matrices de aceiro para ferramentas cando a túa operación implique:

- Matrices de embutición de precisión: Aplicacións nas que a nitidez do filo de corte inflúe directamente na calidade das pezas e na formación de rebarbas

- Estampado de aceros de alta resistencia: Materiais avanzados para automóbiles que desgastan rapidamente as ferramentas convencionais

- Produción de compoñentes aeroespaciais: Pezas nas que as especificacións de tolerancia e a trazabilidade dos materiais xustifican o uso de ferramentas premium

- Produción de volume ultra alto: Execucións que superan os 5-10 millóns de ciclos onde a duración do punzón se converte no factor de custo dominante

- Estampado de materiais abrasivos: Materiais recubertos, aceros inoxidables ou pezas con escama que aceleran o desgaste

A pregunta sobre qué é máis forte, o ferro ou o acero, atopa a súa resposta máis clara nas aplicacións de acero para ferramentas. Mentres que o ferro fundido ofrece un amortecemento superior e o ferro gris sobresaí en absorción de vibracións, nada iguala ao acero para ferramentas correctamente tratado termicamente á hora de resistir a abrasión por rectificado que destrúe outros materiais.

Por suposto, non todas as operacións necesitan —ou poden xustificar— o prezo premium do acero para ferramentas. Para traballos de prototipos e series curtas de produción, unha aproximación máis económica adoita ter máis sentido desde o punto de vista empresarial. É aquí onde entran en xogo os conxuntos de punzones de acero suave.

Conxuntos de Punzones de Acero Suave para Operacións Conscientes do Orzamento

E se estás desenvolvendo unha nova peza e necesitas ferramentas rápido—sen comprometer un capital considerable antes de validar o deseño? Ou quizais estás a facer un pequeno lote de produción que non xustifica materiais premium? Aquí é onde os conxuntos de matrices de acero doce gañan o seu lugar na conversa entre ferro fundido e matrices de acero.

O acero doce non superará ao ferro gris en amortiguación nin igualará á resistencia ao desgaste do acero para ferramentas. Pero ofrece algo igualmente valioso para as aplicacións axeitadas: accesibilidade. Cando as limitacións orzamentarias determinan as decisións e a flexibilidade importa máis ca lonxevidade, o acero doce ofrece un camiño práctico cara adiante.

Conxuntos de matrices de acero doce para prototipado e pequenos lotes

Comprender a diferenza entre o acero e o ferro fundido resulta especialmente relevante durante as fases de desenvolvemento do produto. Estás iterando deseños, probando conceptos e refinando a xeometría. Investir en materiais premium para matrices neste momento rara vez ten sentido: podes modificar ou descartar a ferramenta despois de só unhas centos pezas.

O acero suave destaca aquí porque se mecaniza rapidamente e modifica doadamente. Precisas cambiar a posición dun perno guía? Solda o burato existente e volve taladrar. Descubres que a túa xeometría de conformado precisa axustes? O acero suave admite modificacións que serían pouco prácticas ou imposibles con acero para ferramentas endurecido ou con ferro fundido fráxil.

A pregunta sobre cal é máis forte, o ferro ou o acero, desvía a atención no contexto de aplicacións prototipo. A resistencia importa menos cando estás producindo decenas ou centos de pezas en vez de millóns. O importante é obter ferramentas funcionais na prensa rapidamente para poder validar os deseños e avanzar.

É o ferro fundido aceiro? Non, son materialmente distintos. Pero para aplicacións de curtas series, o aceiro doce ofrece un rendemento axeitado a unha fracción do custo. Estás intercambiando lonxevidade por accesibilidade, e ese intercambio ten todo o sentido cando os utillaxes non van ver un uso prolongado na produción.

Cando as restricións orzamentarias fan do aceiro doce a opción intelixente

Toda operación de fabricación enfróntase a limitacións de recursos. O capital investido en conxuntos de matrices premium non pode financiar outras melloras. Os conxuntos de matrices de aceiro doce liberan orzamento para aquelas aplicacións nas que os materiais premium realmente xeran retorno.

Considere series de produción inferiores a 50.000 pezas. A estas volumes, a superior resistencia ao desgaste do aceiro para ferramentas ou os beneficios de amortiguación do ferro fundido rara vez xustifican os seus custos máis altos. É probable que o conxunto de matriz se torne obsoleto debido a cambios de deseño antes de que se desgaste polo uso en produción.

A comparación entre ferro fundido e acero revela outra consideración práctica: o prazo de entrega. Os conxuntos de matrices de acero suave envíanse máis rápido porque o material está facilmente dispoñible e se mecaniza sen ferramentas especializadas nin tratamento térmico. Cando as ventás do mercado requiren unha resposta rápida, o acero suave permite comezar a produción mentres os competidores agardan polos materiais premium.

Puntos fortes dos conxuntos de matrices de acero suave

- Custo inicial máis baixo: Os custos de material e mecanizado son significativamente inferiores aos das alternativas en ferro fundido ou acero para ferramentas

- Dispoñible facilmente: Os graos estándar de material están en stock en todos os fornecedores de acero, eliminando atrasos no aprovisionamento

- Fácil de mecanizar e modificar: As ferramentas convencionais e as prácticas estándar do taller realizan todas as operacións de fabricación

- Soldable e reparable: As modificacións e reparacións utilizan procedementos sinxelos de soldadura sen necesidade de procesos especiais

- Os prazos de entrega máis curtos: Non atopar fundición ou tratamento térmico especializado estende o seu cronograma de produción

Desvantaxes dos xogos de matrices de acero doce

- Desgaste máis rápido: A menor dureza fai que as superficies guía e as áreas de montaxe se deterioren máis rapidamente baixo os ciclos de produción

- Menor estabilidade dimensional: O material pode moverse ou distorsionarse baixo cargas repetidas, afectando o aliñamento co tempo

- Require substitucións máis frecuentes: A vida útil máis curta supón custos máis altos a longo prazo para aplicacións de produción prolongadas

- Amortiguación deficiente das vibracións: Transmite cargas de impacto directamente a través do conxunto da matriz á prensa e ás pezas

- Opcións limitadas de tratamento térmico: Non é posible acadar os niveis de dureza que prolongan a vida en aplicacións exigentes

Aplicacións ideais para xogos de matrices de acero suave

O acero suave ten sentido cando as circunstancias favorecen a velocidade e flexibilidade fronte ao rendemento máximo. Considere este material cando a súa situación implique:

- Conxuntos de matrices de prototipo: Ferramentas iniciais para validación de deseño antes de pasar a materiais para produción

- Series curtas de produción: Lotes de menos de 50.000 pezas onde o custo da ferramenta domina a economía total da peza

- Cambios frecuentes de deseño: Produtos aínda en evolución nos que se realizan modificacións na ferramenta de forma regular

- Operacións Secundarias: Ferramentas auxiliares para operacións que non xustifican un investimento premium

- Formación e configuración: Conxuntos de matrices para formación de operarios ou desenvolvemento de procesos onde a calidade de produción non é crítica

A diferenza entre ferro fundido e acero faise máis evidente nunha produción prolongada. Para aplicacións a curto prazo, o acero doce ofrece un rendemento aceptable a un prezo accesible. O importante é axustar a elección do material ás necesidades da aplicación, sen sobredeseñar ferramentas para traballo que non requiren solucións premium.

Agora que se avaliaron individualmente todas as opcións de material para conxuntos de matrices, como se sintetiza esta información en decisións claras para as súas aplicacións específicas? A seguinte sección reúne todo nunha matriz comparativa completa deseñada para consultas rápidas.

Matriz Comparativa Completa de Materiais para Conxuntos de Matrices

Explorou as forzas e limitacións de cada material por separado. Agora chega a pregunta práctica: cal deles se adapta realmente á súa operación? En vez de obrigalo a pasar dunha sección a outra, esta comparación reúne todo en formatos listos para tomar decisións que pode consultar sempre que teña preguntas sobre a selección de materiais.

Comprender cal é a diferenza entre ferro fundido e acero —e máis especificamente, cal é a diferenza entre ferro fundido e acero fundido— volvéndose sinxelo cando se ven as opcións lado a lado. Eliminemos a complexidade cunha comparación directa.

Comparación Lado a Lado do Rendemento en Todos os Materiais

Esta táboa recolle as características esenciais de rendemento que determinan que material se axusta á súa aplicación de estampado. Observe como a diferenza entre ferro fundido e acero aparece en varias dimensións —non só na resistencia, senón tamén no amortecemento, custo e configuracións ideais.

| Tipo de material | Amortiguación de vibracións | Resistencia ao desgaste | Rango de custo | Configuración Ideal do Troquel | Volume de produción ideal |

|---|---|---|---|---|---|

| Acero de Precisión | Baixo | Alta | $$-$$$ | Dúas columnas, columna traseira para troques progresivos | 100.000-5 millóns+ ciclos |

| Ferro fundido gris | Excelente | Moderado | $$ | Catro columnas para embutición, aplicacións con soportes de troque grandes | 500.000+ ciclos |

| Ferro dúctil | Boa | Moderado-Alto | $$-$$$ | Dúas columnas para operacións de conformado | 100.000-500.000 ciclos |

| Ferramenta de Aceiro | Baixo | Excelente | $$$$ | Embutición de precisión, calquera configuración | 5 millóns+ ciclos |

| Aco suave | Baixo | Baixo | $ | Calquera configuración para tiradas curtas | Baixo 50.000 ciclos |

Os compoñentes da placa de corte e da sapata de corte dentro de cada configuración interactúan de forma diferente segundo a elección do material. As sapatas de corte de ferro gris destacan na absorción do choque repetitivo do punzonado, mentres que as placas de corte de acero de precisión manteñen as relacións dimensionais que requiren os troques progresivos.

Adequar o Material do Xogo de Troques á Súa Operación Específica

Cal é máis forte, o acero ou o ferro? Eso depende completamente do que signifique resistencia para a súa aplicación. A resistencia á tracción favorece ao acero. A absorción de vibracións favorece ao ferro fundido. A verdadeira pregunta non é cal dos materiais é universalmente mellor—senón cal resolve o seu problema específico.

Utilice este marco de decisión para asociar materiais coas operacións:

- Escolla ferro fundido gris se: A súa operación prioriza o amortecemento de vibracións, está a realizar punzonado de alto volume superior a 500.000 ciclos anuais, necesita estabilidade térmica para sapatas grandes ou a calidade do acabado superficial depende de minimizar o choque transmitido.

- Escolla acero de precisión se: A súa solicitude require certificación IATF 16949, está producindo compoñentes automotrices complexos con tolerancias estreitas, necesita apoio de enxeñaría e simulación CAE, ou os seus troques progresivos requiren consistencia dimensional absoluta entre estacións.

- Escolla ferro dúctil se: As súas operacións de conformado necesitan máis tenacidade que a que proporciona o ferro gris, está a traballar volumes medios entre 100.000 e 500.000 ciclos, a súa aplicación implica cargas de impacto ocasionais que poderían provocar a rotura do ferro gris, ou necesita un equilibrio entre amortiguación e resistencia.

- Escolla acero para ferramentas se: Está punzonando materiais de alta resistencia abrasivos, as tolerancias deben manterse durante decenas de millóns de ciclos, a resistencia ao desgaste xustifica o investimento premium, ou está producindo compoñentes aeroespaciais con requisitos estritos.

- Escolla acero suave se: Estás a prototipar deseños antes de comprometerche con ferramentas de produción, as series de produción permanecen por baixo de 50.000 pezas, as restricións orzamentarias son máis importantes ca as preocupacións sobre durabilidade, ou necesitas prazos curtos e flexibilidade de modificación.

Adecuación dos materiais ás operacións de punzonado

Ademais dos volumes de produción, o tipo de operación de punzonado inflúe na selección do material. Así é como se relacionan diferentes operacións coas opcións de material:

Operacións de corte plano: O cizallamento súbito e o impacto da separación do material requiren un excelente amortecemento de vibracións. O ferro fundido gris domina neste caso, grazas á súa estrutura de lamas de grafito que absorbe enerxía que doutro xeito se transmitiría á prensa e ás pezas. Para volumes extremos ou materiais abrasivos, os compoñentes da matriz de aceiro para ferramentas nas bordas de corte estenden a vida útil.

Operacións de conformado: Os estirados, curvados e conformados imponen cargas continuadas en vez de impactos bruscos. A combinación de resistencia e amortiguación moderada do ferro dúctil adapta ben a estas aplicacións. O acero de precisión é axeitado para formas automotrices complexas onde a exactitude dimensional importa máis que o control de vibracións.

Operacións de estirado: Os estirados profundos someten os coxinetes a esforzos distintos que o punzonado — o material flúe baixo presión continua en vez de separarse de súpeto. O ferro dúctil soporta estas forzas continuadas mentres segue aportando algún beneficio de amortiguación. O acero de precisión destaca cando a profundidade de estirado e as tolerancias de espesor das paredes determinan os requisitos de calidade.

Cortadores progresivos: A ferramenta de múltiples estacións combina punzonado, perforación e conformado nun só conxunto de matrices. Este perfil de carga mixto adoita favorecer o acero de precisión para a estrutura da placa matriz — mantendo o aliñamento das estacións — mentres que as estacións individuais poden incorporar diferentes materiais segundo as súas funcións específicas.

A elección do material axeitado equilibra os requisitos técnicos da súa operación coas realidades económicas. Os materiais premium amortizan o investimento en aplicacións exigentes, pero desperdician recursos cando solucións máis sinxelas son suficientes. Aparelle o material á misión, e os seus xogos de troques entregarán o rendemento que a súa produción require.

Recomendacións finais para a súa aplicación de estampado

Examinou as propiedades técnicas, valorou as compensacións e comparou os materiais en cada dimensión crítica. Chegou agora o momento máis importante: traducir este coñecemento en decisións que melloren a súa operación de estampado. Para que se utiliza mellor o material de acero fundido? Cando xustifica a súa inversión o ferro gris? Como pode empregar un proceso de selección de xogos de troques que ofreza resultados consistentes?

As respostas dependen do seu escenario de fabricación específico. Resumamos todo nun conxunto de recomendacións prácticas que poida aplicar inmediatamente.

O seu marco de decisión para a selección do material do xogo de troques

Despois de avaliar os conxuntos de matrices de ferro fundido fronte aos de aceiro a través de cinco dimensións de rendemento, xordense patróns claros para diferentes contextos de fabricación. Aquí explica-se como axustar a súa operación á elección de material óptima:

Para traballos de OEM automotriz que requiren certificación e precisión: Os conxuntos de matrices de aceiro de precisión cun apoio de enxeñaría representan o seu mellor camiño cara adiante. A combinación de certificación IATF 16949, simulación por CAE e consistencia dimensional ao longo de millóns de ciclos satisfai todo o que os fabricantes de automóbiles demandan. Cando o seu cliente audite os seus fornecedores de utillaxes e espere sistemas de calidade documentados, as solucións de aceiro de precisión de socios certificados ofrecen tanto o rendemento como a documentación que necesita.

Comprender como usar eficazmente os materiais das matrices significa recoñecer que as aplicacións automotrices non deixan margen para compromisos nos sistemas de calidade. Os seus clientes de Primeira Capa esperan trazabilidade, procesos validados e apoio de enxeñaría cando xorden problemas.

Para operacións de punzonado de alto volume: O ferro fundido gris segue sendo a mellor opción cando o amortecemento de vibracións determina os resultados de calidade. As operacións que superan as 500.000 ciclos anuais benefíciase da excepcional absorción de impactos, estabilidade térmica e propiedades autolubricantes do ferro gris. A estrutura de lamas de grafito do material fai algo que o acero simplemente non pode: converte a enerxía mecánica en calor en vez de transmitir vibracións ás pezas e á prensa.

Por que é mellor o ferro fundido para o punzonado? Porque o corte repentino e o impacto brusco da separación do material crean exactamente o tipo de impacto repetitivo que o ferro gris absorbe de forma máis eficaz. Isto non é teórico: é por iso que os enxeñeiros de estampación experimentados especifican consistentemente ferro gris nas súas aplicacións de punzonado máis exigentes.

Para aplicacións de conformado equilibradas: O ferro dúctil enche a brecha cando a túa operación precisa máis tenacidade da que proporciona o ferro gris pero aínda valora o amortecemento que lle falta ao aceiro. A produción de volume medio entre 100.000 e 500.000 ciclos, as operacións de conformado con cargas continuadas e as aplicacións con eventos ocasionais de impacto prefiren o perfil equilibrado de propiedades do ferro dúctil.

Para resistencia extrema ao desgaste: O aceiro para ferramentas xustifica o seu custo superior cando estás punzonando materiais de alta resistencia abrasivos ou dirixíndote a series de produción de decenas de millóns. Que é o aceiro fundido fronte ao aceiro para ferramentas nestas aplicacións? O aceiro fundido ofrece boas propiedades xerais, pero a estrutura rica en carburos do aceiro para ferramentas resiste o desgaste abrasivo a niveis que outros materiais non poden igualar.

Para prototipado e series curtas: O aceiro suave ofrece accesibilidade cando o orzamento e o prazo son máis importantes ca lonxevidade. Reserva os teus investimentos en materiais premium para as ferramentas de produción: usa aceiro suave para validar deseños rápida e economicamente.

O material axeitado para o conxunto de matrices non é a opción máis forte ou máis cara, senón aquela que se axusta aos seus requisitos específicos de aplicación e ofrece o mellor valor total ao longo do ciclo de produción.

Pasos seguintes para optimizar as súas ferramentas de estampaxe

A selección do material representa só un elemento da optimización do conxunto de matrices. O socio de enxeñaría axeitado pode maximizar o rendemento independentemente do material que elixa. Aquí expóñense os pasos para avanzar de forma eficaz:

Revise as súas aplicacións actuais: Analice os seus conxuntos de matrices existentes segundo o marco de decisión anterior. Está utilizando materiais premium cando o acero suave sería suficiente? Está a usar ferro gris en aplicacións que requiren acero de precisión? Identificar estas inadecuacións crea oportunidades de optimización inmediatas.

Cuantifique os seus requisitos: Documente os volumes de produción, as especificacións de tolerancia, os tipos de material que se están estampando e as taxas de rexeitamento de calidade. Estes datos concretos permiten unha selección informada de materiais en vez de conxecturas.

Contrate o apoio de enxeñaría cualificado: As aplicacións complexas de estampado benefíciase de parcerías que entenden tanto a ciencia dos materiais como o deseño práctico de matrices. A simulación por CAE, a especificación axeitada do material e a experiencia en fabricación combínanse para ofrecer ferramentas que funcionan desde o primeiro impacto.

Para os fabricantes que priorizan solucións en acero de precisión con apoio completo de enxeñaría, As capacidades de matrices para estampado automobilístico de Shaoyi demostran o que é posible cando a simulación avanzada se une a sistemas de calidade certificados. A súa taxa de aprobación no primeiro intento do 93 % e a prototipaxe rápida en tan só 5 días amosan como o socio adecuado acelera a produción en vez de causar atrasos. Cando a súa aplicación require certificación IATF 16949 e experiencia en enxeñaría, traballar con especialistas que ofrezcan ambas as dúas cousas marca a diferenza entre ferramentas que teñen problemas e ferramentas que renden.

Planexe para todo o ciclo de vida: O custo inicial do material soamente amosa unha parte da historia. Teña en conta os requisitos de mantemento, os intervalos previstos de substitución e o impacto na produción de calquera problema de calidade. O custo total de propiedade adoita inclinarase cara aos materiais premium nas aplicacións demandantes, pero só cando esas aplicacións requiren realmente un rendemento premium.

A decisión entre conxuntos de matrices de ferro fundido ou acero reduce-se a unha avaliación honesta do que require realmente a súa operación. Aparelle as propiedades do material ás demandas da aplicación, colabore con asistencia técnica cualificada, e as ferramentas de estampado ofrecerán o rendemento consistente do que depende a súa produción.

Preguntas frecuentes sobre conxuntos de matrices de ferro fundido fronte a acero

1. Cal é mellor, ferro fundido ou acero para conxuntos de matrices?

Ningun é universalmente mellor—a elección óptima depende da súa aplicación. O ferro fundido gris sobresaí en operacións de corte de alto volume grazas ao seu excelente amortecemento de vibracións grazas á estrutura de lamas de grafito. Os conxuntos de matrices de aceiro, especialmente os de aceiro de precisión con soporte de simulación CAE, son preferibles para estampación automotriz que require tolerancias estreitas e certificación IATF 16949. Para operacións de conformado que necesitan un equilibrio entre resistencia e amortecemento, o ferro dúctil combina os beneficios doutros dous materiais. Elixa o material en función do volume de produción, os requisitos de tolerancia e as condicións de cargas de choque.

2. Cal é unha desvantaxe dos conxuntos de matrices de ferro fundido?

A principal desvantaxe dos conxuntos de matrices de ferro fundido gris é a súa fragilidade baixo cargas de impacto repentinas. Mentres que a estrutura de folla de grafito proporciona un excelente amortecemento de vibracións durante o funcionamento normal, crea puntos de concentración de tensión que poden provocar fisuración ou fractura baixo impactos inesperados. Os conxuntos de matrices de ferro fundido tamén son significativamente máis pesados ca as alternativas de acero, o que require equipos de manipulación máis robustos. Ademais, o ferro gris ten unha resistencia á tracción limitada en comparación co acero, o que restrinxe o seu uso en aplicacións con cargas elevadas de conformado.

3. Cal é a diferenza entre os conxuntos de matrices de ferro fundido e os de acero fundido?

Os xogos de matrices de ferro fundido conteñen estruturas de grafito que absorben as vibracións e proporcionan propiedades autolubricantes, o que os fai ideais para embutición en gran volume. Os xogos de matrices de acero fundido ofrecen maior resistencia á tracción e mellor resistencia ao impacto, permitíndolleis flexionarse baixo sobrecarga en vez de romperse. O acero mantén tolerancias dimensionais máis precisas baixo cargas prolongadas, mentres que o ferro fundido proporciona estabilidade térmica superior. As matrices de acero modifícanse e soldan máis facilmente, mentres que o ferro fundido mecanízase excepcionalmente ben grazas ao seu contido en grafito, que actúa como un lubricante natural.

4. Cando debo escoller matrices de acero para ferramentas en vez de ferro fundido?

Escolla conxuntos de matrices de aceiro para ferramentas cando estampado materiais de alta resistencia abrasivos, mantendo tolerancias a nivel de micrómetro ao longo de decenas de millóns de ciclos, ou producindo compoñentes aerospaciais con requisitos estritos. A estrutura rica en carburos do aceiro para ferramentas resiste mellor o desgaste abrasivo que as inclusións máis brandas de grafito da fundición. Aínda que o aceiro para ferramentas ten un custo significativamente maior e ofrece menos amortiguación de vibracións, xustifica o investimento cando a resistencia ao desgaste e a conservación da precisión son primordiais—en particular para paneis automotrices de aceiros avanzados de alta resistencia ou series de produción que superan os 5-10 millóns de ciclos.

5. Como elixo o material axeitado para o meu conxunto de matrices segundo o volume de produción?

Para traballos de prototipo e series por baixo de 50.000 pezas, o acero doce proporciona a solución máis económica con prazos curtos e modificiación sinxela. Os volumes medios entre 100.000 e 500.000 ciclos adecúanse á resistencia equilibrada e ás propiedades de amortiguación do ferro dúctil. O punzón en gran volume que supera os 500.000 ciclos anuais benefíciase da superior absorción de vibracións do ferro fundido gris. O acero de precisión co apoio de enxeñaría sirve para a produción automotriz OEM que require certificación e tolerancias estreitas. Para volumes ultra altos de máis de 5 millóns de ciclos punzonando materiais abrasivos, a resistencia excepcional ao desgaste do acero para ferramentas ofrece o mellor valor total.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —