Aluminio Forxado fronte a Acero Estampado: Beneficios de Rendimento Desvelados

RESUMO

Os beneficios principais do aluminio forxado fronte ao acero estampado débense á súa mellor relación resistencia-peso, o que permite compoñentes significativamente máis lixeiros sen comprometer a súa resistencia. O proceso de forxado refine a estrutura interna de grans do aluminio, aumentando drasticamente a súa durabilidade, tenacidade e resistencia á fatiga. Ademais, o aluminio forxado ofrece unha resistencia inherente á corrosión, converténdoo nunha opción máis duradeira a longo prazo para pezas expostas aos elementos.

Comprender os procesos básicos: forxado fronte a estampado

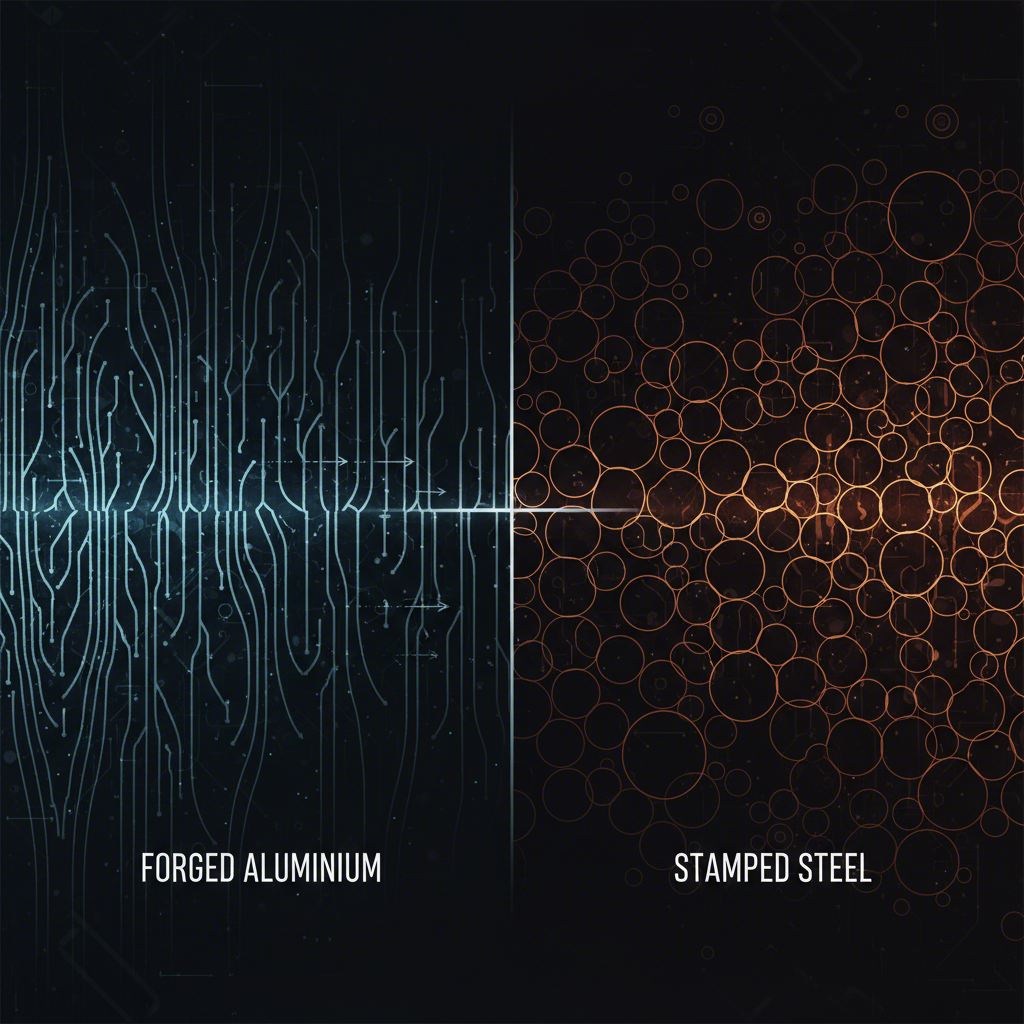

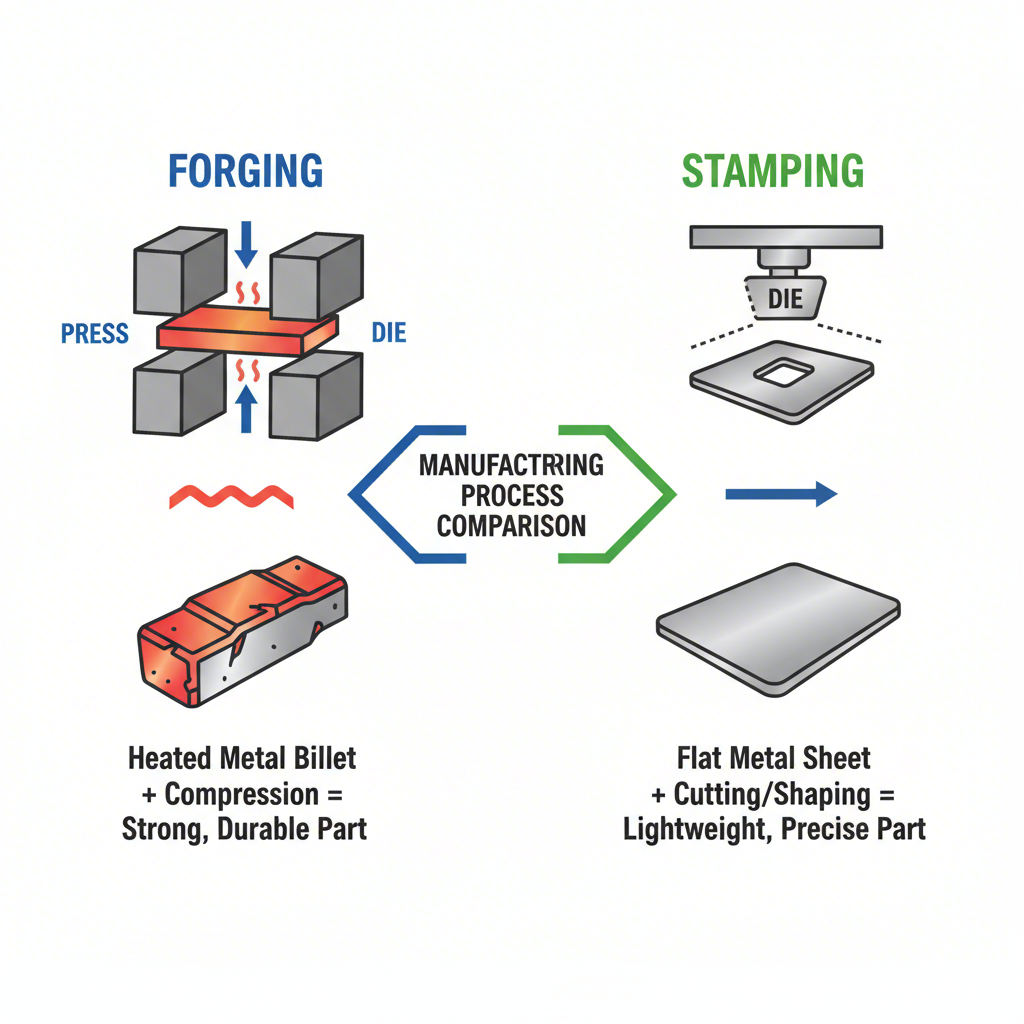

Para apreciar as diferenzas de rendemento entre o aluminio forxado e o acero estampado, é esencial entender primeiro os procesos de fabricación que os crean. Estes métodos alteran fundamentalmente as propiedades do material, determinando a súa resistencia final, durabilidade e idoneidade para varias aplicacións. A elección entre eles non se trata só da forma, senón da integridade incorporada no compoñente a nivel microscópico.

A forxamento é un proceso de fabricación no que unha peza sólida de metal se quenta e logo se forma mediante forzas compresivas inmensas, como golpear ou prensar. Tal como se detalla en guías sobre forxeta de Aluminio , esta presión intensa non só remodela o metal; refine e alinea a súa estrutura interna de grán. Este proceso elimina os baleiros internos e a porosidade, creando un fluxo de grán continuo que segue o contorno da peza. O resultado é un compoñente con propiedades mecánicas significativamente melloradas, incluída maior resistencia á tracción e resistencia á fatiga.

Por contra, o punzón é un proceso de conformado en frío que consiste en cortar chapas metálicas nunha forma específica e logo conformalas usando troqueis nunha prensa de punzón. Aínda que é moi eficiente para a produción en masa de formas sinxelas a complexas, o punzón non mellora fundamentalmente as propiedades intrínsecas do material do mesmo xeito que o forxado. Para os fabricantes automotrices que buscan compoñentes fiables e precisos mediante este método, provedores especializados ofrecen solucións avanzadas. Por exemplo, para aqueles que necesiten pezas punzonadas de alta calidade, Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece servizos integrais desde prototipado rápido ata produción en masa, asegurando consistencia e calidade incluso para os compoñentes máis complexos.

A distinción é crítica: o forxado mellora activamente a estrutura do metal, mentres que o punzón cambia principalmente a súa forma. Esta diferenza fundamental é a orixe das vantaxes de rendemento observadas nos compoñentes de aluminio forxado.

| Aspecto | Proceso de forxa | Proceso de estampación |

|---|---|---|

| Método | Conformar metal usando calor e forza de compresión | Cortar e conformar chapa metálica con troqueis |

| Efecto na estrutura do grao | Refina e aliña os graos, mellorando a resistencia | Sen cambio significativo na estrutura intrínseca do grao |

| Defectos internos | Elimina a porosidade e os baleiros | Pode introducir puntos de tensión; poden ser necesarias soldaduras |

| O mellor para | Pezas de alto esforzo e rendemento crítico | Produción en gran volume de paneis corporais, soportes |

O diferenciador clave: Mellor relación resistencia-peso

O beneficio máis importante do aluminio forxado é a súa excepcional relación resistencia-peso. O aluminio ten aproximadamente un terzo do peso do acero , unha vantaxe crucial nas industrias onde a redución de masa é fundamental. Non obstante, a redución de peso non ten sentido sen resistencia adecuada. Aquí é onde o proceso de forxado se converte nun cambio revolucionario, elevando o rendemento do aluminio a niveis que poden igualar ou superar os do acero en moitas aplicacións.

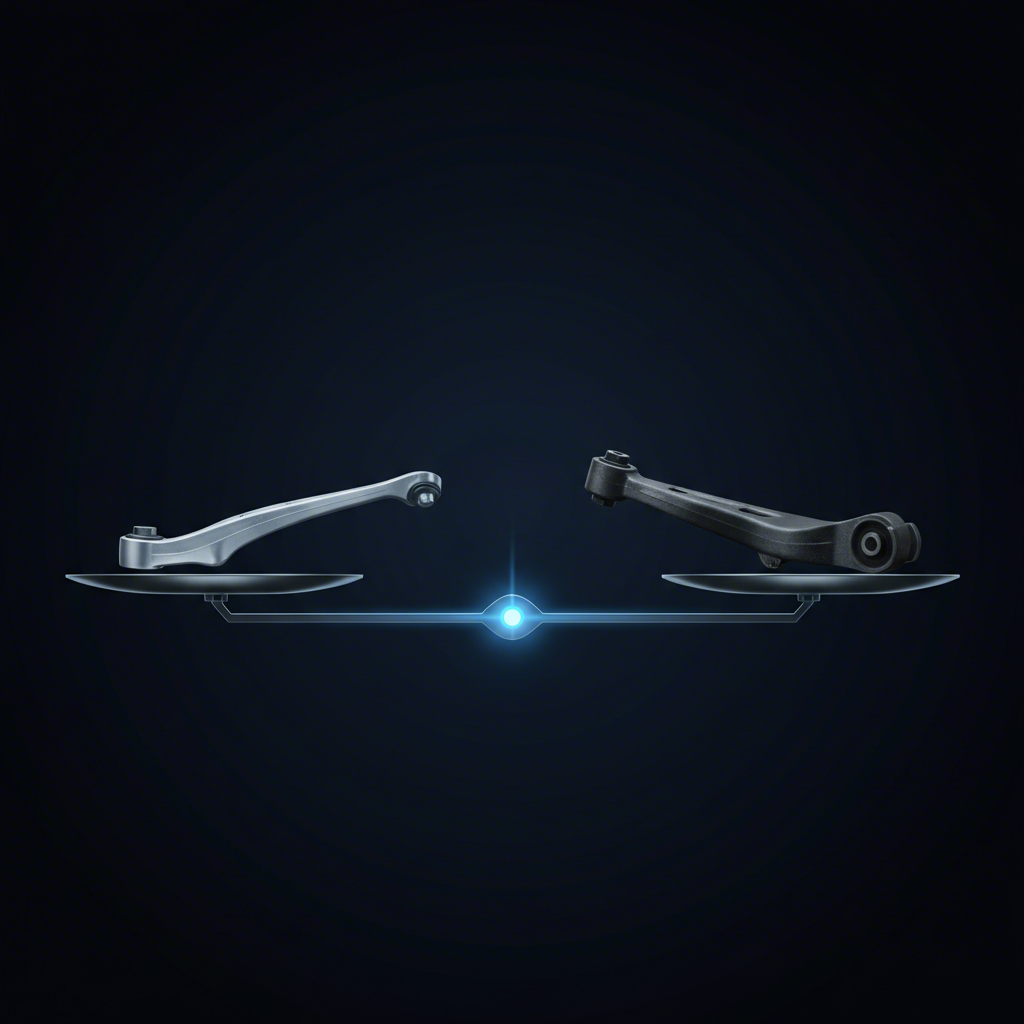

O proceso de forxado crea unha estrutura de material increiblemente densa e uniforme. Isto permite que as pezas de aluminio forxado soporten tensións e cargas importantes sen o volume e o peso do acero. Nos sectores automotriz e aeroespacial, esta vantaxe é transformadora. Como indican expertos do sector, o uso de aluminio forxado en compoñentes como brazos de control, rodas e pezas de suspensión reduce drasticamente o peso non suspendido dun vehículo. Isto leva a un manexo máis reactivo, un mellor rendemento da suspensión e maior eficiencia de combustible.

Por exemplo, un brazo de control de aluminio forxado pode proporcionar a integridade estrutural necesaria para soportar forzas intensas da estrada mentres é moito máis lixeiro que o seu equivalente de acero estampado. Este aforro de peso tradúcese directamente nun vehículo que acelera máis rápido, frea máis eficazmente e ten unha maior agilidade. A capacidade de ofrecer este nivel de rendemento fai do aluminio forxado un material imprescindible para vehículos de alto rendemento e avións modernos onde cada gramo conta.

Durabilidade Mellorada e Resistencia á Fatiga

A durabilidade non se trata só de resistencia bruta; refírese á capacidade dun material para soportar ciclos repetidos de tensión ao longo da súa vida útil sen fallar. Isto coñécese como resistencia á fatiga, e é outra área na que o aluminio forxado sobresaí. O fluxo de grano aliñado conseguido durante o proceso de forxado crea un compoñente excepcionalmente resistente ás microfendas que poden xerarse e propagarse baixo cargas cíclicas.

Como fabricantes de pezas automotrices destacar, unha vantaxe clave das pezas forxadas de aluminio é a súa estrutura monolítica. Un compoñente forxado a partir dun só lingote non ten soldaduras, que adoitan ser os puntos máis débiles nun conxunto fabricado de acero. As zonas afectadas polo calor arredor das soldaduras poden ser susceptibles á fatiga e ao fallo co tempo. Ao eliminar por completo as soldaduras, o aluminio forxado ofrece unha integridade estructural superior e unha vida útil máis longa e fiábel, especialmente en ambientes de alta vibración como a suspensión dun vehículo.

Esta maior resistencia fai do aluminio forxado a opción ideal para compoñentes críticos que deben soportar tensión constante, como bielas, eixes e trens de aterraxe de avións. Mentres que o acero é coñecido pola súa capacidade de dobrarse antes de romperse, a vida útil previsible e elevada fronte á fatiga do aluminio forxado garante un rendemento consistente e seguro baixo condicións operativas exigentes, converténdoo nunha elección máis duradeira para aplicacións nas que o fallo non é unha opción.

Resistencia inherente á corrosión: unha vantaxe a longo prazo

Un dos beneficios máis prácticos do aluminio forxado é a súa capacidade natural para resistir á corrosión. Ao contrario que o acero, que oxida facilmente cando está exposto á humidade e ao osíxeno, o aluminio forma unha capa protectora de óxido de aluminio na súa superficie. Esta capa pasiva actúa como unha barrera, impedindo a oxidación ulterior e protexendo o metal subxacente da degradación ambiental.

Esta propiedade inherente fai do aluminio forxado unha excelente elección para compoñentes expostos a condicións adversas, como estradas invernais tratadas con sal, zonas costeiras con aire cargado de sal ou aplicacións mariñas. Mentres que as pezas de acero estampadas requiren recubrimentos protectores como pintura ou recubrimento en pó para evitar o óxido, estes recubrimentos poden verse comprometidos por raiaduras ou impactos, deixando o acero vulnerable. Unha vez iniciado o óxido, pode espallarse e debilitar a integridade estrutural da peza co tempo.

A vantaxe a longo prazo é clara: as pezas de aluminio forxado requiren menos mantemento e teñen unha vida útil máis longa en ambientes corrosivos. Isto reduce o custo total de propiedade e garante que os compoñentes manteñan o seu rendemento e apelación estética durante anos. Isto converte o aluminio forxado nun material superior para pezas exteriores de automóbiles, ferraxes mariñas e elementos arquitectónicos exteriores onde son importantes tanto a durabilidade como a aparencia.

Custo, mecanización e consideracións de fabricación

Ao avaliar materiais, débese equilibrar o rendemento cos custos de fabricación e a complexidade. Á primeira vista, o acero parece frecuentemente a opción máis económica debido ao seu menor custo de material bruto. Sen embargo, un análisis integral revela unha imaxe financeira máis matizada na que o aluminio forxado pode ser moi competitivo, particularmente na produción de alta volumes.

Un factor clave é a mecanizabilidade. O aluminio é significativamente máis doado e rápido de mecanizar que o acero. Isto tradúcese directamente en custos de fabricación máis baixos debido ao menor desgaste das ferramentas, tempos de ciclo máis rápidos e menores custos de man de obra. Aínda que o investimento inicial en matrices de forxado pode ser considerable, o custo por unidade diminúe considerablemente con grandes series de produción, o que o converte nunha opción economicamente viable para pezas producidas en masa.

En última instancia, a decisión implica un equilibrio entre o custo inicial do material e o valor total de fabricación e vida útil. Para aplicacións lixeiras de alto rendemento onde a durabilidade e a resistencia á corrosión son fundamentais, o maior custo inicial do aluminio forxado xeralmente queda xustificado polo menor custo indirecto de fabricación e unha vida útil máis longa e sen necesidade de mantemento. Como se explica nas guías detalladas sobre as vantaxes do aluminio forxado , a súa combinación de propiedades ofrece a miúdo un valor superior a longo prazo.

| Factor de custo | Aluminio forjado | Acero estampado |

|---|---|---|

| Custo do Material Bruto | Superior | Menor |

| Custo de mecanizado | Máis baixo (máis doado e rápido de mecanizar) | Máis alto (maior desgaste das ferramentas, máis lento) |

| Custo de ferramentas | Alta inversión inicial para matrices | Moderado a alto, segundo a complexidade |

| Custo a longo prazo | Máis baixo (sen ferruxe, alta durabilidade) | Potencialmente máis alto (reparación/substitución de ferruxe) |

Preguntas frecuentes

1. Cales son as vantaxes do aluminio fronte ao aceiro?

As vantaxes principais do aluminio fronte ao aceiro son a súa menor densidade (aproximadamente un terzo do peso) e a súa resistencia natural á corrosión. Isto faino ideal para aplicacións nas que reducir o peso é fundamental, como nos vehículos para mellorar o rendemento do combustible e a manobrabilidade. A súa resistencia á corrosión tamén lle confire unha vida útil máis longa en ambientes agresivos sen necesidade de recubrimentos protexentes.

2. É mellor o aluminio forxado?

Para aplicacións que requiren alta resistencia e baixo peso, o aluminio forxado adoita ser mellor que outras formas de aluminio (como o fundido) e pode ser superior ao aceiro. O proceso de forxado refine a estrutura de grans do metal, creando unha peza máis densa, forte e duradeira, cunha excelente resistencia á fatiga. Isto faino ideal para compoñentes de alta tensión nas industrias automotriz, aeroespacial e de defensa.

3. É o forxado do aceiro mellor que o forxado do aluminio?

Ningún é universalmente "mellor"; a elección depende da aplicación. O forxado de aceiro produce pezas con maior resistencia absoluta, dureza e resistencia ao calor, polo que é axeitado para maquinaria industrial pesada e ferramentas onde o peso non é a preocupación principal. O forxado de aluminio é superior cando o coeficiente resistencia-peso é o factor máis importante e se require resistencia á corrosión.

4. Por que usar aluminio en vez de aceiro inoxidable?

O aluminio escóllese normalmente en vez de aceiro inoxidable cando o peso é o factor máis crítico. Aínda que ambos ofrecen unha excelente resistencia á corrosión, o aluminio é significativamente máis lixeiro. Tamén é un mellor condutor do calor e da electricidade. O aceiro inoxidable é xeralmente máis forte, máis duro e máis duradeiro, pero a súa maior densidade e custo fan que o aluminio sexa a opción preferida para aplicacións lixeiras.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —