Beneficios clave do aluminio nos sistemas de suspensión de automóbiles

RESUMO

O beneficio principal do uso de aluminio nos sistemas de suspensión automotriz é a redución significativa de peso. Isto leva directamente a unha mellor eficiencia de combustible, un manexo máis axeitado e unha aceleración máis rápida. Ademais, o aluminio ofrece unha resistencia á corrosión superior en comparación co aceiro e posúe unha alta relación resistencia-peso, o que o converte nun material duradeiro, seguro e de alto rendemento para vehículos modernos.

A Vantaxe Principal: Redución Significativa de Peso

A razón máis influente para que os fabricantes de automóbiles teñan adoptado cada vez máis o aluminio para compoñentes de suspensión é o seu considerable potencial de aforro de peso. O aluminio ten unha densidade de aproximadamente un terzo da do acero tradicional, o que significa que a versión en aluminio dunha peza pode ser significativamente máis lixeira sen comprometer a súa función requirida. Esta propiedade fundamental é o catalizador dunha serie de beneficios en rendemento e eficiencia que redefinen o funcionamento dun vehículo moderno.

Esta redución da masa total do vehículo tradúcese directamente nunha mellora da eficiencia enerxética. Para os vehículos de motor de combustión interna (ICE), un chasis máis lixeiro require menos enerxía para acelerar e manter a velocidade, o que resulta nun mellor rendemento do combustible e emisións máis baixas. O mesmo principio aplícase, quizais incluso con maior relevancia, aos vehículos eléctricos de batería (BEV). Como se indica na investigación destacada por expertos da Universidade de Brunel Londres , reducir o peso dun BEV mellora o seu alcance, un factor clave para a adopción por parte dos consumidores. Os vehículos máis lixeiros simplemente percorren maiores distancias cunha soa carga.

Ademais, os beneficios do alixeiramento esténdense máis alá das pezas iniciais. Este concepto, coñecido como "ahorros secundarios", significa que un corpo e suspensión máis lixeiros permiten aos enxeñeiros empregar compoñentes auxiliares máis pequenos e lixeiros. Por exemplo, un vehículo cunha suspensión máis lixeira non require freadores tan grandes ou potentes para acadar o mesmo rendemento de frenado. Isto crea un ciclo virtuoso de redución de peso ao longo do deseño do vehículo, multiplicando os gaños de eficiencia.

Dinámica Mellorada do Vehículo: Manexo e Rendemento Superiores

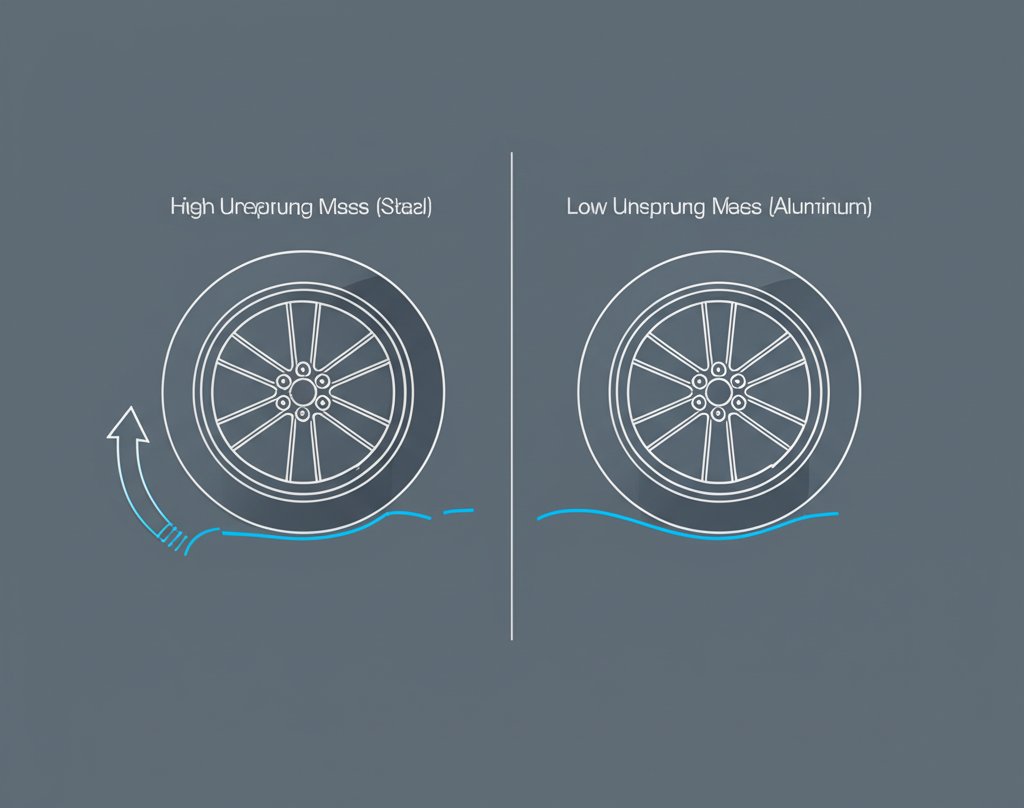

Fóra da eficiencia, o uso de aluminio nos sistemas de suspensión mellora fundamentalmente a sensación e resposta dun coche na estrada. Isto débese en gran medida á redución dun parámetro crítico de enxeñaría: masa non suspendida a masa non suspendida refírese ao peso total de todos os compoñentes que non están soportados polas molas de suspensión, incluídas as rodas, os neumáticos, os frenos e os brazos de suspensión en si. Canto máis lixeira sexa esta masa, mellor poderá realizar a súa función a suspensión.

Cando un vehículo con unha suspensión pesada baseada en acero colle un bache, a inercia dese peso empuja a roda cara abaixo con forza e é máis lenta ao recuperarse, polo que pode perder contacto coa estrada durante un intre. Unha suspensión de aluminio, sendo moito máis lixeira, permite que a roda siga máis de cerca os contornos da estrada e responda máis rápido ás irregularidades. Isto supón varios beneficios palpables para o condutor:

- Manexo e agarre mellorados: Compoñentes máis lixeiros permiten que os neumáticos manteñan un contacto máis constante co asfalto, o que se traduce nun mellor agarre durante as curvas e a aceleración.

- Confort de condución mellorado: A suspensión pode absorber choques e vibracións de forma máis eficaz, evitando que se transfiran á cabina e creando un paseo máis suave e cómodo.

- Mellor rendemento de frenado: O peso reducido dos pneumáticos non arrancados axuda a manter os pneumáticos plantados durante a frenada, mellorando a estabilidade e reducindo as distancias de parada.

Ademais, as aleacións de aluminio posúen excelentes capacidades de absorción de choques. Como se detalla nunha análise sobre AZoM , esta propiedade permite aos enxeñeiros deseñar compoñentes que poden disipar eficazmente as forzas de impacto durante unha colisión, mellorando a seguridade xeral do vehículo.

Construído para durar: Durabilidade e resistencia á corrosión

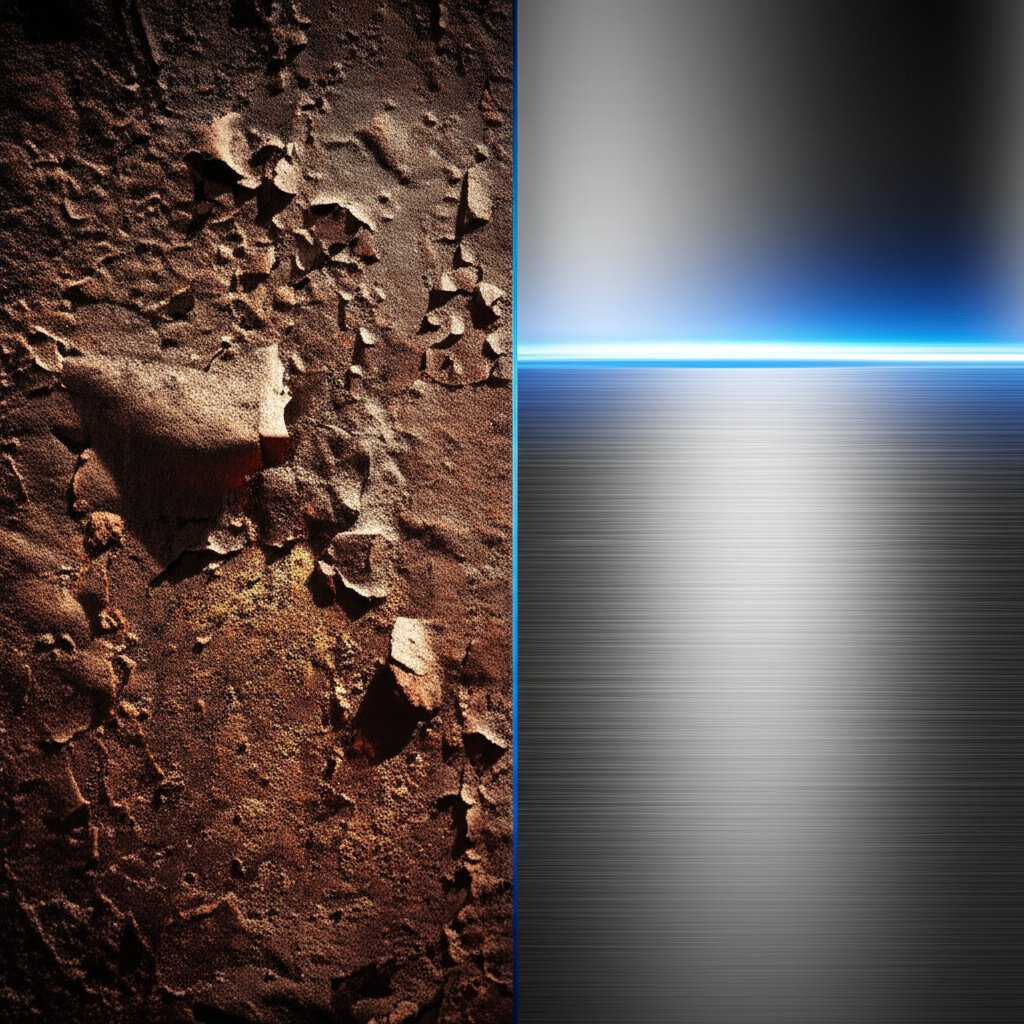

Unha das vantaxes a longo prazo máis significativas do aluminio é a súa resistencia inherente á corrosión. O aceiro, cando os seus recubrimentos protectores están comprometidos por aspas ou arañazos de rocha, é moi susceptible de ferruginar, especialmente en rexións con invernos duros onde as estradas son tratadas con sal. Esta corrosión pode debilitar os compoñentes estruturais co paso do tempo, o que leva a reparacións custosas e preocupacións de seguridade.

O aluminio, en contraste, protexe a si mesmo. Cando se expón ao osíxeno, a súa superficie forma instantáneamente unha capa fina, dura e transparente de óxido de aluminio. Esta capa pasiva actúa como un poderoso escudo, impedindo que a humidade e os elementos corrosivos cheguen ao metal por baixo. Mesmo se a superficie está rascada, forma inmediatamente unha nova capa protectora. Esta propiedade de auto-reparación fai do aluminio un material ideal para compoñentes como corpos de choque e brazos de control que están constantemente expostos aos elementos.

Como explican os especialistas da Choques de condución , esta resistencia á corrosión garante que os compoñentes da suspensión manteñan a súa integridade estrutural e aparencia durante anos, mesmo en condicións de todo o mundo exigentes. Esta durabilidade traduce-se nunha vida útil máis longa, necesidades de mantemento reducidas e maior tranquilidade para o propietario do vehículo.

A perspectiva da enxeñaría: relación forza-peso e aleacións modernas

Un erro común é que o aluminio non é tan forte como o aceiro. Aínda que o aceiro pode ter unha resistencia absoluta máis alta, a métrica máis crítica para a enxeñaría do automóbil é a resistencia absoluta. relación Forza-Peso - Non. Neste campo, as modernas aleacións de aluminio son moito superiores. Segundo a análise da industria de Aluminio unido , o aluminio pode ofrecer unha relación resistencia/peso que é 50-70% mellor que o aceiro. Isto significa que os enxeñeiros poden deseñar pezas de aluminio que proporcionen o mesmo rendemento estrutural que as súas contrapartes de aceiro pero cunha fracción do material e peso.

Esta alta relación resistencia-peso é crucial para pezas críticas de seguridade como os nudos de suspensión e brazos de control, que deben soportar forzas inmensas durante a condución. Desenvolvéronse aleacións avanzadas especificamente para a industria automobilística para proporcionar a resistencia necesaria, resistencia á fadiga e durabilidade. Estes non son os mesmos materiais de aluminio brandos que se atopan nas latas de bebidas; son materiais sofisticados deseñados para un rendemento extremo.

O proceso de fabricación destes compoñentes tamén evolucionou considerablemente. Técnicas avanzadas como a fundición por inxección a alta presión e as extrusións personalizadas permiten crear compoñentes complexos dunha soa peza que son ao mesmo tempo resistentes e lixeiros. Para proxectos automobilísticos que requiren tal precisión, é beneficioso asociarse cun fabricante especializado. Por exemplo, Shaoyi Metal Technology ofrece un servizo integral, desde prototipos rápidos ata produción a gran escala baixo un rigoroso sistema de calidade certificado IATF 16949, entregando pezas de aluminio altamente personalizadas adaptadas ás especificacións de enxeñaría exactas.

Outra propiedade clave do aluminio é a súa condutividade térmica superior, que disipa o calor aproximadamente cinco veces máis rápido que o aceiro. Isto é particularmente beneficioso para compoñentes como amortiguadores, onde unha eficiencia na disipación de calor evita a degradación do rendemento, ou "desvanecemento do choque", durante unha condución prolongada e agresiva.

Preguntas frecuentes

1. a) A súa Cales son os principais beneficios e desvantaxes do aluminio nos coches?

Os principais beneficios son o seu baixo peso, excelente relación forza-peso, resistencia superior á corrosión e alta reciclabilidade. Estes factores contribúen a unha mellor eficiencia de combustible, mellor manexo e durabilidade a longo prazo. O principal inconveniente é normalmente o seu maior custo de material en comparación co aceiro, aínda que isto pode ser compensado por eficiencias de fabricación e ahorros de peso secundario.

2. O que é o que? Os brazos de aluminio son mellores que os de aceiro?

Si, para aplicacións de rendemento, os brazos de control de aluminio son xeralmente considerados mellores. Reducen significativamente a masa non arrancada do vehículo, o que permite que a suspensión reaccione máis rapidamente ás imperfeccións da estrada. Isto leva a unha tracción mellorada, unha condución máis suave e un manexo máis sensible en comparación cos brazos de aceiro máis pesados.

3. Cal é a diferenza entre o aceiro e aluminio?

As principais diferenzas son a resistencia á corrosión e a disipación de calor. Os corpos de choque de aluminio resisten naturalmente a ferrugem e a corrosión, o que os fai moito máis duradeiros en ambientes húmidos ou salados. Tamén disipan o calor moito máis eficazmente que o aceiro, o que axuda a evitar que o fluído interno do choque se sobreaquece e perda a súa capacidade de amortiguación (unha condición coñecida como shock fade) durante o uso intenso.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —