Dominar as Limitacións do Raio de Dobre para Perfís de Aluminio

RESUMO

O radio de curvatura mínimo para perfís de aluminio extruído non é un valor fixo; é un parámetro crítico de enxeñaría determinado por varios factores interrelacionados. O radio alcanzable depende moito da aleación de aluminio e do seu tratamento, do grosor das paredes e da xeometría do perfil, e do método de curvado específico empregado. Intentar curvar un perfil máis aló do seu límite calculado pode levar a defectos como fisuración, abombamento ou distorsión inaceptable, comprometendo a integridade estrutural e a calidade estética da peza.

Comprender o Radio de Curvatura Mínimo

Na fabricación de metais, o radio mínimo de curvatura é o radio máis pequeno ao que se pode dobrar un perfil sen provocar a rotura do material ou defectos significativos. Cando se forza unha extrusión de aluminio a adoptar unha curva, o material sofre unha tensión inmensa. A superficie exterior estírase e experimenta tensión, mentres que a superficie interior se comprime. Se a forza de tracción na parede exterior excede a elasticidade do material, esta comezará a afinarse, debilitarse e finalmente romperse. Polo contrario, a forza de compresión na parede interior pode facela arrugar ou deformar se non está adequadamente soportada.

Superar esta limitación non é só un problema estético; é un problema estrutural. As microfendas, que poden non ser visibles a simple vista, poden debilitar gravemente o compoñente, facéndoo susceptible a fallas baixo carga. Polo tanto, comprender e respectar o radio mínimo de curvatura é fundamental para deseñar e fabricar pezas de aluminio curvadas fiáveis e de alta calidade. Garante tanto o rendemento funcional como a vida útil prevista do produto final.

Factores críticos que determinan as limitacións de curvatura

O cálculo do radio de curvatura preciso para un perfil de aluminio extruído require unha análise detallada de varias variables clave. Cada factor desempeña un papel crucial en como responderá o material ás tensións do conformado, e pasar por alto calquera deles pode levar a fallas de produción costosas.

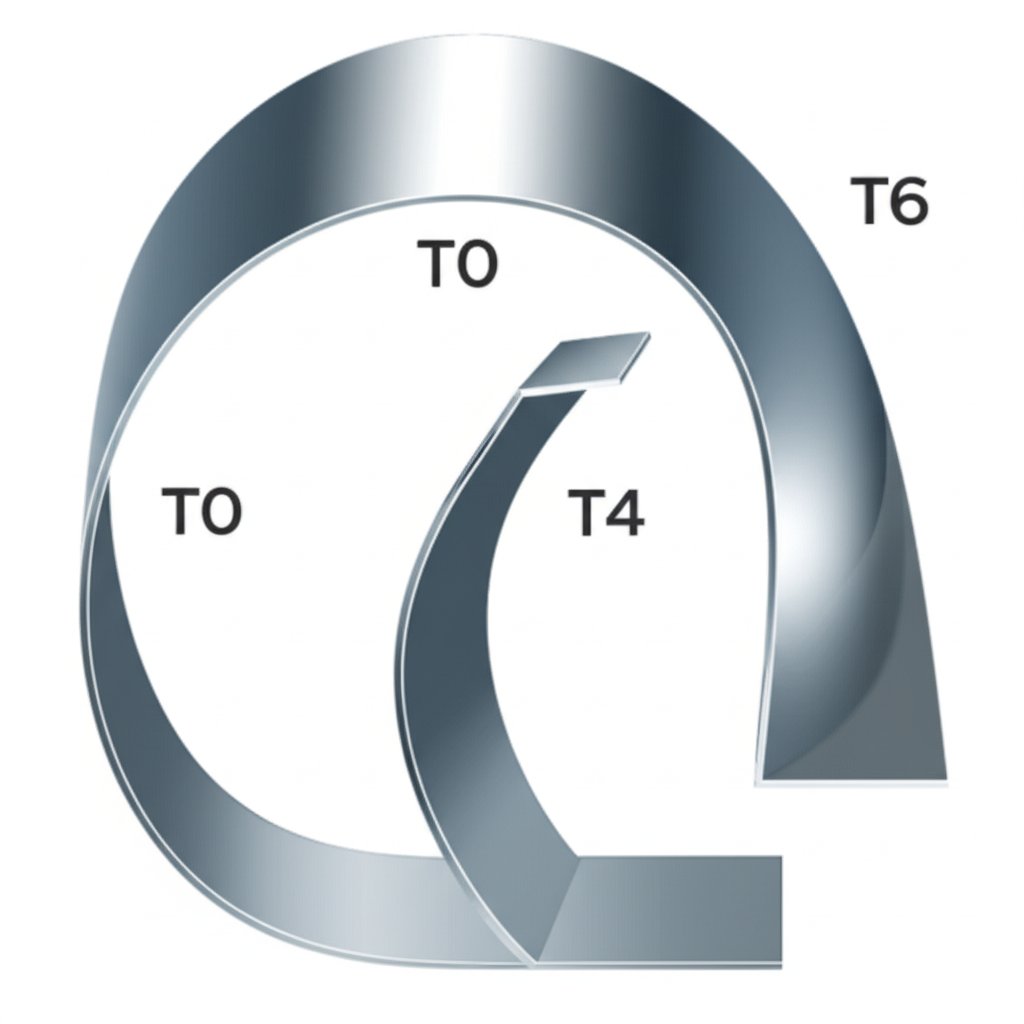

Liga de aluminio e tratamento térmico

A elección da aleación e do seu estado de tratamento é probablemente o factor máis importante. Diferentes aleacións de aluminio teñen propiedades mecánicas distintas, e o tratamento térmico (tratamento) modifica aínda máis estas características. Por exemplo, as aleacións da serie 6XXX son populares pola súa excelente combinación de resistencia e conformabilidade. Non obstante, o seu tratamento afecta drasticamente á flexibilidade. Un perfil cun tratamento T4 (solución tratada termicamente e envellecido naturalmente) é máis dúctil e pode admitir un radio de curvatura moito menor que o mesmo perfil cun tratamento T6 (solución tratada termicamente e envellecido artificialmente), que é máis forte pero máis fráxil. Como se detalla nun artigo por O Fabricante , para raios moi pequenos, adoita recomendarse un tratamento T4, mentres que o T0 (recocido) ofrece a mellor conformabilidade pero a menor resistencia. Ás veces é necesario curvar o aluminio cun tratamento máis blando e despois aplicar un tratamento térmico final para acadar a resistencia desexada.

Espesor das paredes e xeometría do perfil

A forma física da extrusión é outra consideración fundamental. Os perfís con espesor de parede uniforme son máis dobrábeis porque o material flúe de maneira máis uniforme a través do troquel. En contraste, os perfís con espesores variables poden sufrir unha distribución desigual das tensións, o que provoca torsión ou distorsión. A complexidade xeral e a simetría da forma tamén desempenan un papel importante. Os perfís asimétricos, como os canais en C, tenden a torcerse durante o dobrado porque as forzas non están equilibradas. De acordo coas perspectivas de Gabrian , deseñar perfís con simetría, esquinas arredondadas e soportes internos adecuados pode mellorar considerablemente a estabilidade durante o proceso de dobrado.

Dirección do dobrado e ferramentas

A orientación do plegado en relación coa sección transversal do perfil—moitas veces chamado plegar o "camiño fácil" (contra o eixe máis débil) ou o "camiño difícil" (contra o eixe máis forte)—afecta directamente ao radio mínimo. Plegar polo camiño difícil require moita máis forza e xeralmente resulta nun radio de plegado mínimo maior. Ademais, as ferramentas e maquinaria utilizadas son fundamentais. As ferramentas debidamente deseñadas soportan o perfil, evitan o colapso e reducen a distorsión. A elección do método de plegado en si, que se comenta na seguinte sección, está intrinsecamente ligada ao radio alcanzable.

| Factor | Impacto no radio de plegado | Consideración |

|---|---|---|

| Aleación e tratamento | Os templeiros máis brandos (por exemplo, T4) permiten raios máis estreitos. Os templeiros máis duros (por exemplo, T6) son máis resistentes pero requiren raios maiores. | Escolla o templeiro en función dos requisitos finais de resistencia fronte á curvatura desexada. Considere o tratamento térmico posterior ao plegado. |

| Espesor da parede | As paredes máis grosas xeralmente requiren un radio de plegado maior. A espesor uniforme é ideal para evitar a distorsión. | Evite variacións significativas no grosor das paredes dentro do deseño do perfil. |

| Simetría do Perfil | Os perfís simétricos son estables e dobran de forma previsible. Os perfís asimétricos tenden a retorse. | Deseñe para lograr simetría ao longo do eixe de dobrado sempre que sexa posible para minimizar as forzas torsionais. |

Métodos Comúns de Dobrado e a Súa Influencia no Raio

A técnica empregada para dobrar unha extrusión de aluminio inflúe directamente na calidade da curva e no raio mínimo alcanzable. Cada método ten vantaxes distintas e é adecuado para diferentes aplicacións, volumes de produción e complexidades de perfil.

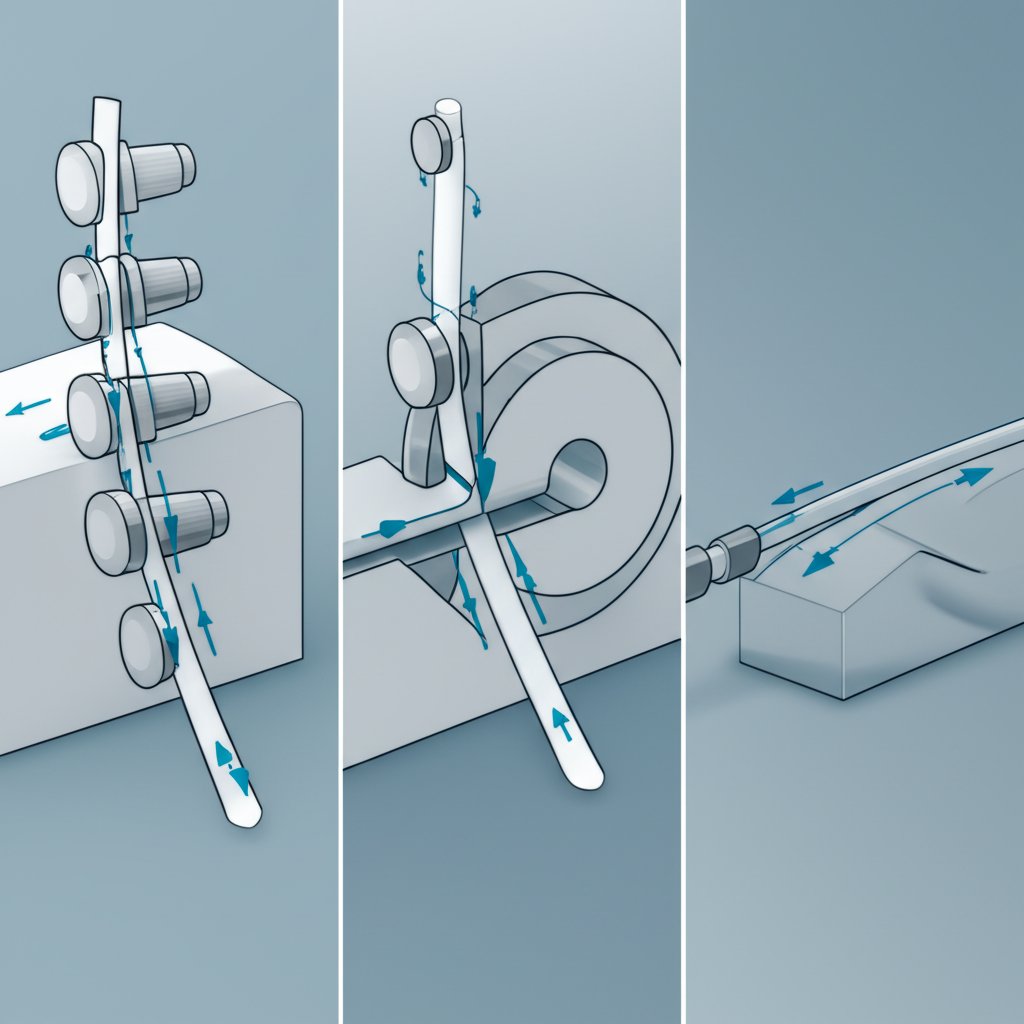

Unha das técnicas máis comúns é o dobrado por rolos , que utiliza tres ou máis rolos para formar gradualmente unha curva ao longo da lonxitude do perfil. Este método é versátil e rentable para dobres de gran raio e para crear círculos completos, pero pode ofrecer menor precisión en raios pechados e pode precisar varias pasadas para acadar a forma final. Dobrado por tracción rotativa é outro método popular que proporciona alta precisión ao premer a extrusión e estirala arredor dunha matriz rotativa. É excelente para conseguir curvas apertadas e precisas e pode manexar perfís complexos, especialmente cando está apoiado por un mandril interno para evitar o colapso.

Dobrado por estiramento consiste en agarrar a extrusión por ambos extremos e estirla lixeiramente mentres se enrola arredor dunha matriz de conformación. Este proceso somete o material a tensión, o que axuda a minimizar o arrugas e o retroceso, resultando en curvas moi precisas con mínima distorsión da sección transversal. Non obstante, normalmente está limitado a raios maiores. Para aplicacións máis sinxelas, dobrado por punzón (ou dobrado por empuxe) ofrece unha solución de baixo custo onde un punzón hidráulico preme o perfil contra soportes, pero proporciona menos control sobre a forma do perfil e é máis propenso a causar deformación.

Elexir o método correcto é fundamental e a miúdo require unha experiencia profunda, especialmente para xeometrías complexas ou especificacións exigentes. Para proxectos automotrices que requiren compoñentes deseñados con precisión, adoita ser beneficioso consultar a un especialista. Por exemplo, un socio como Shaoyi Metal Technology ofrece servizos integrais desde a prototipaxe ata a produción baixo sistemas de calidade rigorosos, axudando a seleccionar o proceso de curvado e o material óptimos para pezas moi personalizadas.

As mellores prácticas de deseño para perfís extruídos flexibles

Os enxeñeiros poden mellorar considerablemente a flexibilidade dun perfil de aluminio e evitar problemas de fabricación incorporando as mellores prácticas no inicio da fase de deseño. Un perfil ben deseñado non só se dobra máis facilmente senón que tamén dá lugar a un produto final de maior calidade e menor custo. O seguimento destas directrices pode previr defectos comúns como fisuración, distorsión e torsión.

- Manter un espesor de parede uniforme: Un perfil con espesor de parede constante permite que o aluminio flúa uniformemente durante a extrusión e responda de xeito previsible ás forzas de flexión. Se é necesario variar os espesores, realice transicións tan graduais como sexa posible para evitar concentracións de tensión. Esta é unha especificación clave destacada por expertos do sector como Silver City Aluminum .

- Especifique raios generosos nas esquinas: As esquinas internas e externas afiadas son puntos importantes de tensión onde é máis probable que se formen rachaduras durante a flexión. Ao deseñar perfís con esquinas arredondadas, incluso cun radio pequeno, distribúese a tensión de forma máis uniforme e mellora considerablemente a conformabilidade.

- Deseñe para lograr simetría: Sempre que sexa posible, deseñe o perfil de forma simétrica ao longo do eixe de flexión. As formas simétricas son inherente máis estables e resisten a tendencia natural a torcerse baixo presión de flexión. Se non se pode evitar a asimetría, considere engadir características temporais que poidan eliminarse mediante mecanizado despois da flexión para fornecer soporte.

- Incorpore nervios de soporte internos: Para perfís ocos ou complexos, engadir reforzos internos ou nervios no plano do dobrado pode proporcionar un soporte crucial. Estas características axudan a evitar que as paredes colapsen ou se volvan cóncavas, asegurando que o perfil manteña a súa forma prevista.

- Colocar as características de forma reflexiva: Características especiais como orificios para parafusos ou pistas para porcas deben colocarse con coidado. Un orificio para parafuso aliñado co radio de dobrado pode actuar como reforzo, axudando ao proceso. Non obstante, se se coloca perpendicular ao dobrado, pode deformarse ou colapsar agás que se apoie internamente de forma axeitada.

Preguntas frecuentes

1. É posíbel dobrar aluminio extruído?

Sí, o aluminio extruído é moi adecuado para dobrado debido á ductilidade natural do metal. O éxito do dobrado depende da elección da aleación e tratamento correctos, do uso dun método de dobrado axeitado e do deseño do perfil tendo en conta a súa capacidade de dobrado. É un proceso de fabricación común utilizado en moitos sectores, incluíndo arquitectura, automoción e equipamento industrial.

2. Cal é o radio mínimo de curvatura permitido?

Non existe un radio mínimo de curvatura universal para o aluminio. Debe calcularse para cada caso específico en función de factores como a aleación e tratamento do material, o grosor e anchura do perfil, a complexidade da forma e a técnica de dobrado que se empregue. Intentar usar un valor xenérico pode levar facilmente ao fallo do material.

3. Cal é o radio mínimo de dobrado do aluminio 6061-T6?

o 6061-T6 é unha aleación forte pero menos dúctil, polo que require un radio de dobrado máis grande en comparación con tratamentos máis suaves. Aínda que non hai unha fórmula exacta sen coñecer a xeometría do perfil, unha regra xeral para chapa de 6061-T6 é un radio interior de 1,5 a 4 veces o grosor do material. Para extrusións, este valor pode ser incluso maior dependendo da complexidade da forma. Consulte sempre a un especialista en fabricación ou consulte manuais de enxeñaría para cálculos específicos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —