Xestión de Resíduos en Estampación Automotriz: Estratexias para un ROI Máximo

RESUMO

Eficaz xestión de residuos de estampado no sector do automóbil non é simplemente unha tarefa de mantemento senón unha estratexia financeira crítica que converte os residuos nun fluxo de ingresos. Un enfoque integral involucra tres pilares: minimizar a xeración de residuos na fonte mediante software avanzado de aninhado, automatizar a eliminación física con sistemas transportadores especializados e maximizar o valor de revenda mediante unha estrita segregación de aliñas. Ao integrar estes procesos, os fabricantes poden converter a manipulación de residuos dun custo operativo afundido nun activo competitivo que mellora significativamente o beneficio.

Estratexia 1: Minimización de Residuos na Fonte (Prevención)

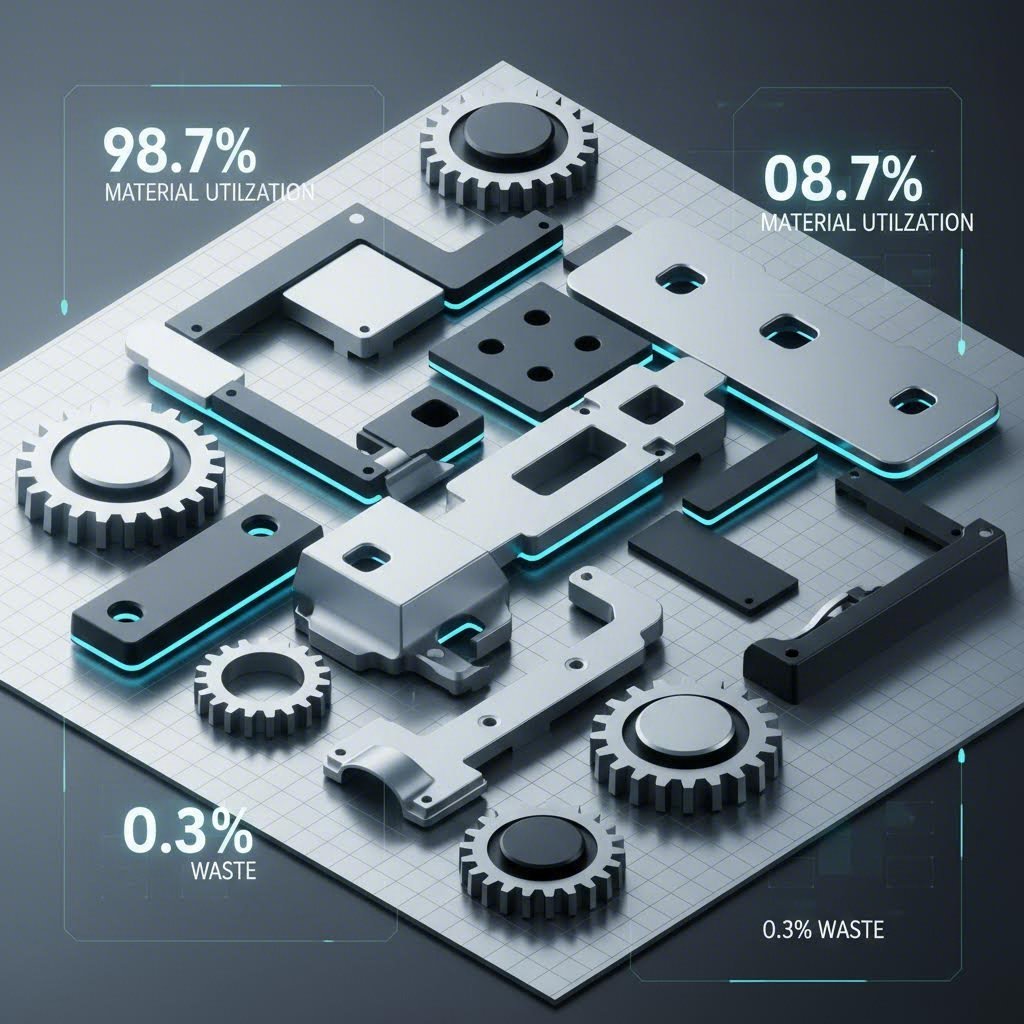

O sucatado máis rendible é o que nunca xeras. O fundamento dunha xestión eficiente do sucatado na estampación automobilística atópase na fase previa á produción, especificamente no deseño das matrices e na utilización do material. Os enxeñeiros centranse moito na taxa de aproveitamento do material (MUR), que mide o porcentaxe de chapa metálica bruta que remata na peza acabada fronte ao desperdicio. Aumentar esta taxa incluso unha fracción dun punto porcentual pode supor aforros anuais inmensos na produción automobilística de alto volume.

O software avanzado de simulación desempeña un papel fundamental aquí. Ferramentas como Dynaform permiten aos enxeñeiros simular o proceso de estampado, optimizando as formas das brancas e os deseños de aninhamento para reducir a anchura da banda entre pezas. Este proceso, coñecido como "aninhamento", garante que o deseño da tira maximice cada polegada cadrada da bobina. Ademais, técnicas como o "corte de bordes comúns", onde as pezas adxacentes comparten unha liña de corte, poden eliminar completamente a banda en aplicacións específicas. Implementar estas estratexias dixitais antes de cortar as ferramentas físicas é a maneira máis eficaz de reducir o volume de refugallos que haberá que xestionar posteriormente.

Ademais, a elección do socio de fabricación inflúe significativamente nas taxas de refugallo. Os fabricantes experimentados entenden que a precisión na fase de prototipado predí a eficiencia na produción en masa. Acelerar a produción con socios integrais como Shaoyi Metal Technology axuda a salvar a brecha entre a prototipaxe rápida e a fabricación en gran volume. Ao aproveitar a precisión certificada segundo IATF 16949 e capacidades de prensado de ata 600 toneladas, os fabricantes poden garantir que os compoñentes críticos—desde brazos de control ata subchasis—se produzan con ferramentas optimizadas que cumpren os estándares globais dos OEM, minimizando desde o inicio o desperdicio de material.

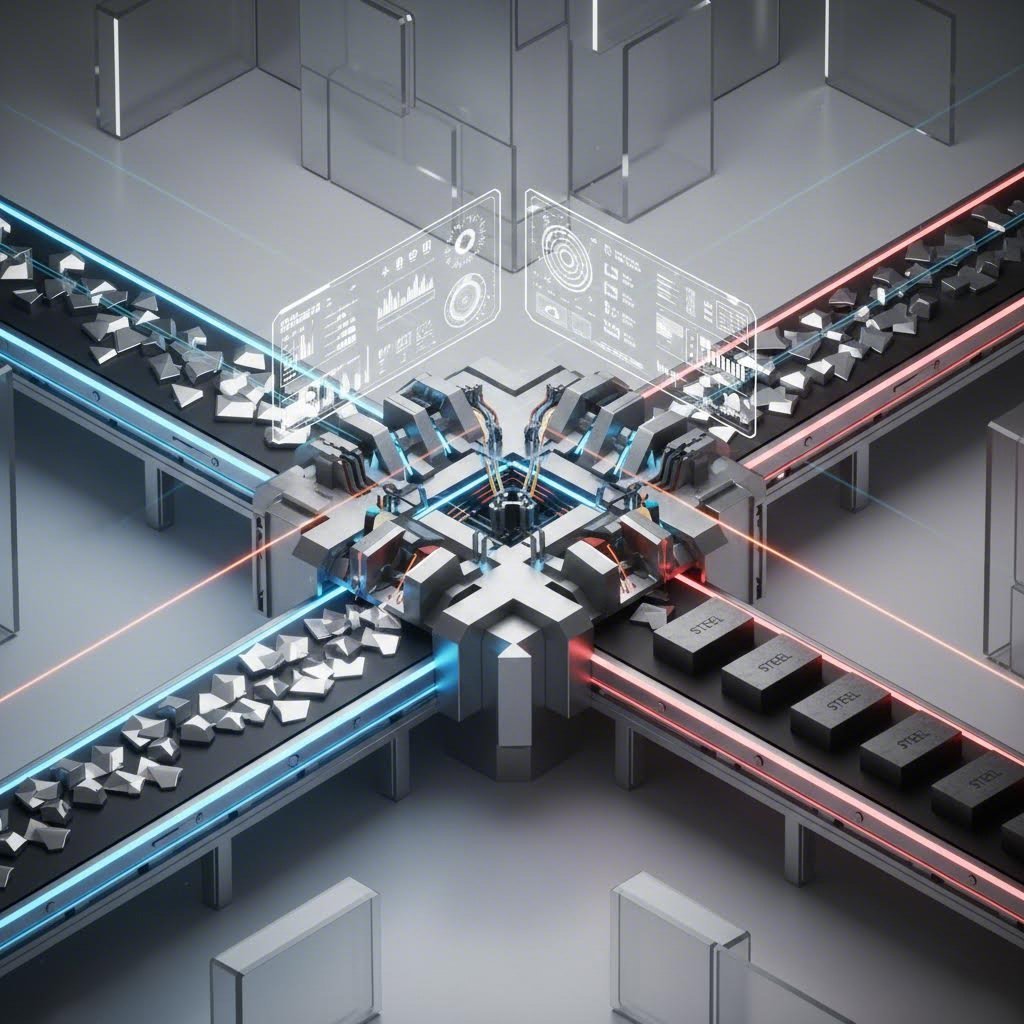

Estratexia 2: Sistemas Automatizados de Extracción e Manexo

Unha vez xerado o material descartable, a súa eliminación inmediata e fiábel é esencial para manter o tempo de actividade da prensa. No entorno de alta velocidade do estampado automobilístico, un conduto de descarte obstruído pode causar danos catastróficos nas matrices e deter as liñas de produción. A elección do sistema de eliminación depende en gran medida do tipo de material e das limitacións físicas da instalación, requirindo a miúdo unha combinación de solucións baixo a prensa e aéreas.

Os transportadores de cinta de aceiro son o traballo principal da industria para aplicacións pesadas. Son duradoiros e capaces de manexar recortes afiados e pesados de aceiro que destruirían cintas máis lixeiras. Sen embargo, requiren mantemento regular para previr atascos. Alternativamente, os transportadores oscilantes (bandejas sacudidoras) ofrecen unha solución de baixo mantemento para mover chatarra fóra de pozos estreitos. Estes sistemas usan vibración para facer escorregar o metal cara adiante, eliminando a necesidade de cintas ou pezas rotativas que poden desgastarse ou atascarse, o que os fai ideais para operacións do tipo "instálalo e esquecé-lo" en áreas de difícil acceso.

Para materiais máis lixeiros, particularmente na fabricación moderna de automóveis onde o aluminio se usa cada vez máis para reducir o peso, os sistemas neumáticos ou de baleiro son superiores. Empresas como Mayfran International proporcionan sistemas especializados que utilizan fluxo de aire para transportar rapidamente as virutas e recortes lixeiros de aluminio. Isto evita que o material residual lixeiro flote ou se atasque nos transportadores mecánicos tradicionais e garante un entorno de prensa máis limpo.

Estratexia 3: Separación e Recuperación de Valor

A diferenza entre tratar o material residual como lixo e tratalo como un produto reside na separación. As liñas de estampado automotriz adoitan traballar con diferentes aleacións — diversos graos de acero, aluminio e cobre. Meixelar estes metais degrada o seu valor ata o denominador común máis baixo. Para maximizar o retorno do investimento (ROI), as instalacións deben implementar sistemas que manteñan separados estes fluxos, buscando niveis elevados de pureza que permitan obter prezos premium dos recicladores.

Os sistemas avanzados de xestión de chatarra empregan condutos desviadores e transportadores de dobre dirección que dirixen automaticamente a chatarra a diferentes contedores en función da receita activa da prensa. Por exemplo, cando unha liña cambia do acero ao aluminio, o sistema de control axusta o desviador para enviar os residuos a un recipiente dedicado ao aluminio. Alcanzar unha pureza do 95 % ou superior adoita ser o límite para obter os mellores prezos. Os estudos de caso de Compass Systems demostran que os sistemas deseñados para fornecer chatarra de aluminio de alta pureza poden reducir drasticamente o período de amortización do investimento en equipos.

Alén da separación, o procesamento físico aumenta o valor. A chatarra é volumétrica e cara de transportar porque principalmente estás enviando aire. A implementación de trituradoras ou máquinas de briquetagem no lugar pode comprimir a chatarra en ladrillos ou virutas densas. Isto incrementa considerablemente a relación de densidade —ás veces ata 6:1— reducindo as taxas de transporte e facendo o material máis atractivo para os fundidores. Recicladores como Interco enfatizar que os metais non ferrosos procesados e segregados procedentes das operacións de punzonado producen retornos significativamente máis altos ca as cargas soltas e mesturadas.

Estratexia 4: Sistemas Intelixentes e Cumprimento da Seguridade

A xestión moderna de chatarra entrou na era da Industria 4.0. Xa non é suficiente simplemente mover metal; o sistema debe fornecer datos. Os sistemas de chatarra "intelixentes" utilizan sensores IoT para supervisar en tempo real os niveis de contedores, a carga dos transportadores e o estado dos equipos. Estes sistemas poden notificar automaticamente aos transportistas cando un contedor está a piques de alcanzar a súa capacidade, evitando derrames e eliminando o tempo de inactividade asociado á espera dun intercambio. Este enfoque baseado en datos transforma a loxística de chatarra dun problema reactivo nun fluxo de traballo predictivo.

A seguridade é o compoñente final e non negociable. Os restos de estampación son afiados como navallas e a miúdo están recubertos con lubricantes resbaladizos, o que supón riscos graves para os traballadores. A automatización do manexo reduce a exposición humana a estes perigos. Ademais, xestionar os fluídos asociados aos restos é fundamental para cumprir coa normativa medioambiental. Os sistemas que separan e recuperan os fluídos de corte non só reducen os custos de eliminación senón que tamén garanticen o cumprimento das normas ISO 14001. Como indicaron expertos do sector en ETA, Inc. , ignorar os "custos ocultos" dos restos—como a eliminación de fluídos e responsabilidades en materia de seguridade—pode minar silenciosamente a rentabilidade dunha operación de estampación.

Inxeniería de beneficios a partir do proceso

Optimizar o ciclo de vida dos residuos de estampado require un cambio de perspectiva. Non se trata de xestión de residuos; é xestión de recursos. Ao investir nun deseño de troqueis preciso, sistemas automáticos robustos de eliminación e tecnoloxías intelixentes de segregación, os fabricantes de automóbiles poden descubrir valor considerable. As plantas máis exitosas ven a súa produción de residuos como unha liña de produto secundaria, xestionada co mesmo rigor e atención á calidade que os compoñentes automotrices que producen.

Preguntas frecuentes

1. Caís son os métodos principais para transportar os residuos de estampado?

Os métodos máis comúns inclúen transportadores de correa de aceiro articulada para aplicacións pesadas, transportadores oscilantes (vibradores) para transporte de baixa mantención en espazos reducidos e sistemas neumáticos (de baleiro) para materiais lixeiros como o aluminio. Tamén se usan transportadores magnéticos para metais ferrosos a fin de separar pezas de acero de refrigerantes ou residuos non ferrosos.

2. Por que é importante a segregación dos residuos no estampado automotriz?

A segregación é vital para a recuperación económica. O sucate mixto (por exemplo, acero mixto con aluminio) véndese ao prezo do metal de menor valor ou como sucate "sucio". O sucate segregado que cumpre cos estándares de pureza (a miúdo 95 %+ ) recibe unha prima considerable. Por exemplo, os recortes limpos de aluminio véndense moito máis por tonelada que o sucate ferroso mixto.

3. Como reduce o "nesting" os custos de sucate?

O nesting é un proceso dirixido por software que se utiliza durante a fase de deseño para distribuír as pezas nunha tira metálica co patrón máis eficiente posible. Ao entrelazar formas e minimizar a distancia entre cortes (a malla), os fabricantes melloran a taxa de aproveitamento de material (MUR), asegurando que se produzan máis pezas acabadas coa mesma cantidade de bobina bruta, reducindo directamente o volume de residuos xerados.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —