Proceso de recocido no estampado de metais: A guía de enxeñaría para pezas sen defectos

RESUMO

O recoemento no estampado de metais é un proceso crítico de tratamento térmico deseñado para restaurar a ductilidade dos metais endurecidos por deformación, permitíndolle soportar deformacións severas sen romperse. Ao quentar o material por riba da súa temperatura de recristalización e controlar a velocidade de arrefriamento, o proceso alivia as tensións internas e reconfigura a estrutura cristalina.

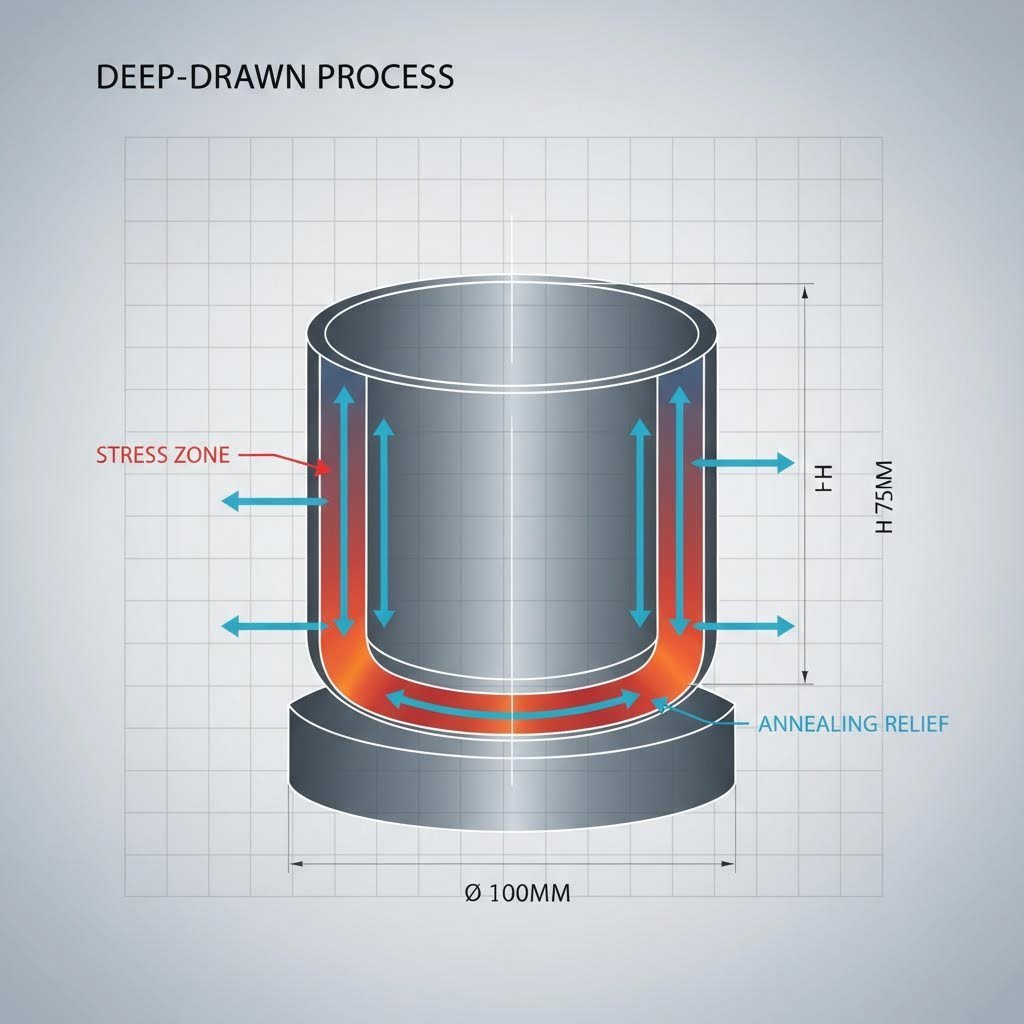

Para os enxeñeiros de estampado, este proceso é esencial para previr defectos comúns como fisuración, desgarro e retroceso durante operacións de embutición profunda ou formado complexo. Permite a formación en múltiples etapas de pezas que doutro xeito se volverían demasiado fráxiles para procesar, asegurando unha calidade consistente en compoñentes de alta precisión.

Por que é crítico o recoemento no estampado de metais

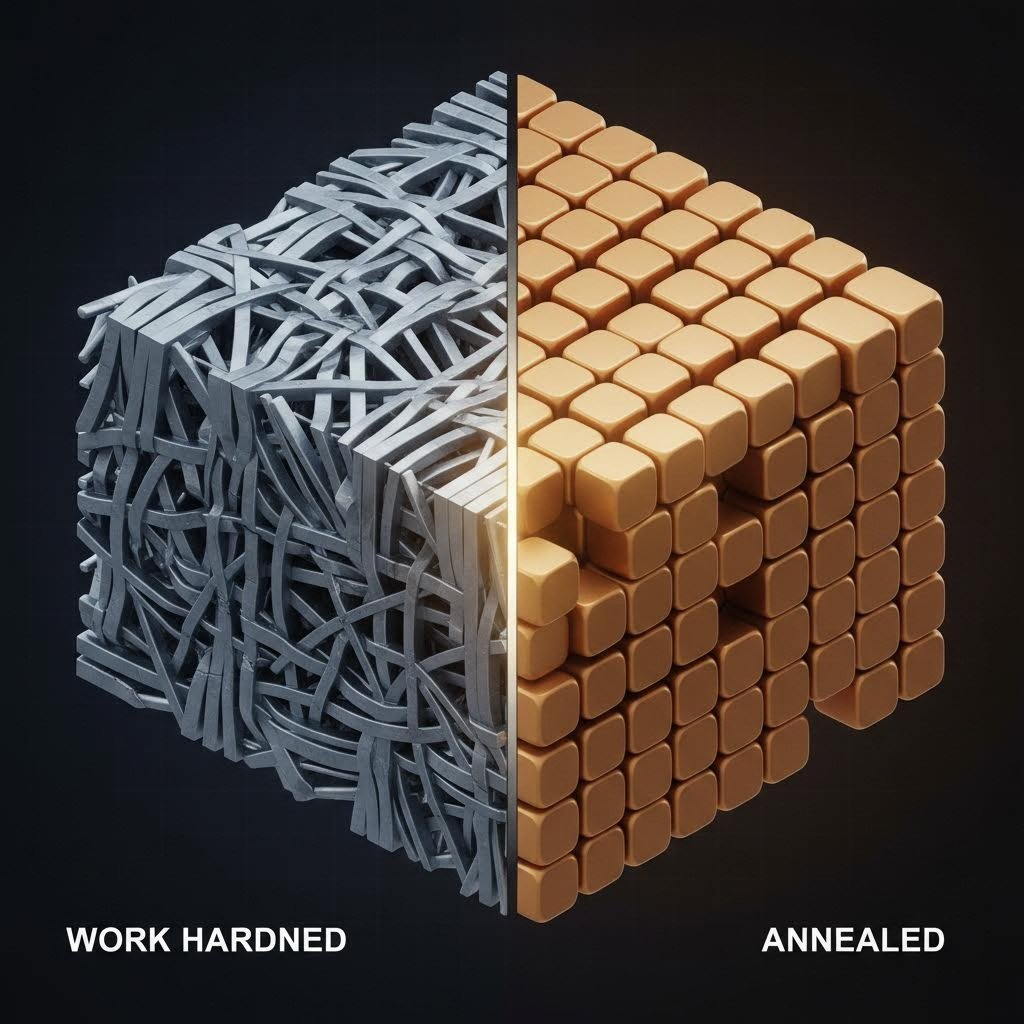

No ecosistema do estampado de metais, o principal inimigo do formado preciso é endurecemento por deformación (tamén coñecido como deformación en frío). Cando unha chapa metálica está suxeita ás inmensas forzas de compresión e tracción dunha prensa, a súa rede cristalina distórbase. As discordancias—defectos na estrutura atómica—acúmulanse, facendo que o material sexa máis duro e resistente pero significativamente menos dúctil.

Sen intervención, este aumento da fragilidade leva a fallos catastróficos durante a conformación. Se se force unha peza endurecida por deformación a pasar a unha seguinte estación de embutición, é probable que fracture, que se rompa nas esquinas ou que presente un retroceso excesivo, comprometendo a precisión dimensional. O recocido actúa como un botón de reinicio metalúrxico. Ao tratar termicamente a peza, os fabricantes poden borrar o historial de traballo en frío, ablandando o metal de volta a un estado conformable.

O impacto económico deste proceso é profundo. Aínda que o recocido engade un paso ao fluxo de fabricación, reduce drasticamente as taxas de refugo e prolonga a vida das matrices. Para xeometrías complexas que requiren estirados profundos—como brazos de control automotrices ou latas de bebida—o recocido é a miúdo a única variable que permite ao metal estenderse máis aló dos seus límites iniciais de plasticidade sen falla estrutural.

O Ciclo de Vida do Recocido: 3 Etapas Técnicas

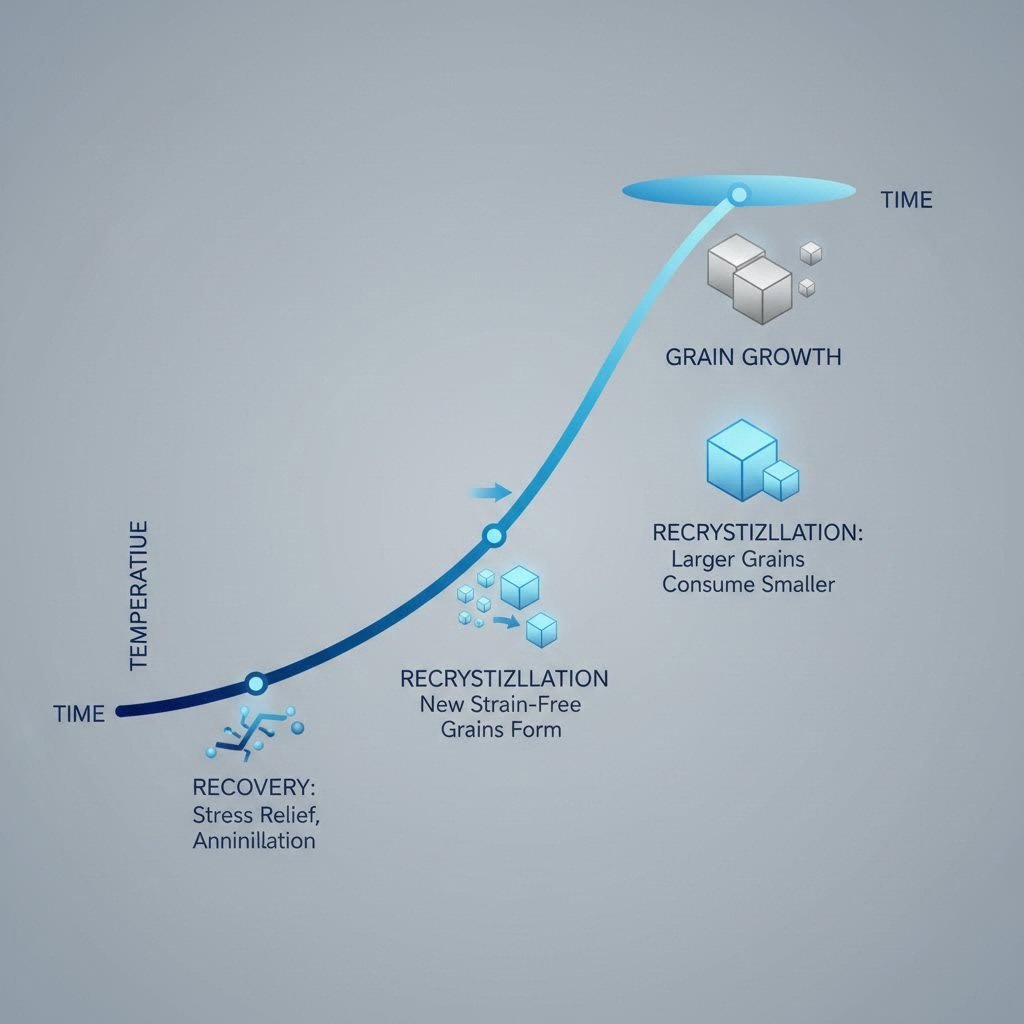

A ollo visto, o recocido parece ser un simple ciclo de quentamento e arrefriamento. Porén, a nivel microscópico, prodúcense tres eventos metalúrxicos distintos que determinan a calidade final da peza estampada.

1. Fase de Recuperación

A primeira etapa, coñecida como recuperación, ocorre a temperaturas máis baixas. Aquí, o forno proporciona só a enerxía térmica necesaria para mobilizar os átomos dentro da rede metálica. Os esforzos internos acumulados durante os primeiros pasos de estampado alivianse cando os átomos migran a posicións máis estables. Fundamentalmente, a estrutura de grán visible permanece case inalterada durante esta fase, pero a condutividade eléctrica e térmica do material comeza a mellorar, preparando a matriz para a transformación estrutural.

2. Fase de recristalización

Este é o punto crítico para as aplicacións de estampado. Cando a temperatura sobe por riba do metal temperatura de recristalización , os grans distorsionados e alongados provocados polo traballo en frío son substituídos por un novo conxunto de grans equiaxiais sen tensións. A densidade de dislocacións cae precipitadamente, e as propiedades mecánicas do metal quedan efectivamente restablecidas. Para operacións de embutición profunda, acadar unha recristalización completa é imprescindible, xa que isto restaura a ductilidade necesaria para a seguinte operación de conformado.

3. Fase de crecemento de grans

Se o material se mantén demasiado tempo á temperatura ou se quenta en exceso, os grans recentemente formados comezarán a consumirse entre si, aumentando de tamaño. Aínda que algún crecemento de grans é aceptable, un crecemento excesivo leva a unha microestrutura groba. Na estampación, os grans grobos poden causar o efecto "pel de laranxa"—un acabado superficial áspero e texturizado que adoita dar lugar a rexeitamento estético ou rotura prematura. É vital un control preciso do tempo de permanencia para deter o proceso antes de que o crecemento de grans degrade a calidade superficial.

Tipos de recocido nos fluxos de traballo de estampación

Non todos os procesos de recocido teñen o mesmo obxectivo. Os enxeñeiros de estampado deben escoller a variación específica que se adapte ao seu volume de produción e á xeometría da peza.

- Recocido intermedio (de proceso): Este é o proceso máis utilizado no embutido profundo. Cando unha peza require unha relación de embutición que excede o límite de conformado do metal, esta faise mediante estampado, recociñe para restaurar a ductilidade e despois estampase de novo. Este ciclo permite a produción de formas alongadas, como cartuchos ou cilindros de alta presión, que serían imposibles de formar nun só impacto.

- Recocido de alivio de tensións: Ao contrario que o recocido completo, este proceso utiliza temperaturas máis baixas para relaxar as tensións residuais sen alterar a dureza xeral do material nin a súa estrutura granular. Aplícase frecuentemente despois da operación final de estampado para previr deformacións ou inestabilidade dimensional durante o servizo.

- Recocido por lote fronte a recocido continuo: A elección do método adoita dita a velocidade de produción. O recoemento por lotes implica quentar grandes cargas nun forno pechado, ideal para volumes máis baixos ou pezas que requiren tempos de inmersión longos. Polo contrario, o recoemento continuo alimenta chapa metálica a través dun forno de túnel, aliñándose perfectamente con liñas de estampado de alta velocidade.

Para os fabricantes que pasan desde a prototipaxe á produción en masa, a capacidade de xestionar estas variables de tratamento térmico é un factor clave de diferenciación. Proveedores avanzados do sector automoción como Shaoyi Metal Technology aproveitan estas capacidades integradas para entregar componentes complexos, desde prototipos ata millóns de unidades certificadas segundo a IATF 16949, asegurando que incluso pezas de alta tonelada, como subchasis, manteñan a ductilidade crítica e a integridade estructural ao longo de todo o proceso de conformado.

Directrices específicas segundo o material

Un recoemento exitoso require o seguimento estrito de xanelas de temperatura adaptadas á química da aleación. Desviarse destas gamas pode provocar un ablandamento incompleto ou a fusión.

| Familia material | Temp. Aprox. de recoemento | Método de refrixeración | Consideracións para o estampado |

|---|---|---|---|

| Acero de carbono | 700°C – 900°C | Lento (enfriamento no forno) | Require unha atmosfera controlada para evitar a formación excesiva de cascas (oxidación). |

| Ligas de aluminio | 300°C – 410°C | Enfriamento ao aire | Xanela térmica estreita; o sobrecalentamento pode degradar permanentemente a resistencia. |

| Cobre / Latón | 370°C – 650°C | Temperado rápido ou ao aire | O enfriamento rápido pode axudar a previr as cascas de oxidación; responde moi ben ao recocido. |

| Aco Inoxidable (Serie 300) | 1010°C – 1120°C | Enfriamento Rápido | Debe arrefriarse rapidamente para evitar a precipitación de carburos, que reduce a resistencia á corrosión. |

O aluminio require un coidado particular porque a súa temperatura de recocido está moito máis preto do seu punto de fusión en comparación co acero. Son obrigatorios controles precisos do forno para evitar que a peza se deforme ou colapse baixo o seu propio peso.

Recocido vs. Temple vs. Normalizado

A confusión existe a miúdo entre estes tratamentos térmicos, aínda que os seus obxectivos nun contexto de embutición son diametralmente opostos.

- Retirada é preto ablandamento . Realízase antes oU entre pasos de embutición para maximizar a formabilidade. O obxectivo é facer o metal tan maleable como sexa posible.

- Temperado realízase dEPOIS endurecemento. Se unha peza estampada é tratada termicamente para ser dura (martensítica), vólvese fráxil. O revenido recalentalo suavemente para sacrificar un pouco de dureza a cambio de tenacidade, evitando que se fracture por impacto.

- Normalización implica o calecemento do acero e o seu arrefriamento ao aire para refinar o tamaño do grao e acadar unha microestrutura uniforme. Aínda que restablece certa ductilidade, o metal resultante é máis duro e máis forte que o metal recocido. A menudo úsase para pezas estruturais que requiren maior resistencia, mentres que o recoemento se reserva para pezas que necesitan deformabilidade máxima.

Resolución de problemas: Defectos e control de calidade

Aínda con parámetros establecidos, poden xurdir defectos no recoemento. Recoñecer estes síntomas a tempo permite salvar lotes da lata de refugallos.

Oxidación e descamación

Se as pezas saen do forno cunha crosta escura e escamosa, a atmosfera non estaba controlada. Para estampacións de precisión, esta escama arruína o acabado superficial e danos os troques. A solución consiste en usar un forno ao baleiro ou unha atmosfera de gas inerte (nitróxeno/hidróxeno) para protexer a superficie metálica durante a permanencia.

O efecto "Pel de Laranxa"

Unha superficie áspera e texturizada que aparece no raio dunha peza estirada indica típicamente un crecemento excesivo de grano. Isto suxire que a temperatura de recocido era demasiado alta ou que o tempo de permanencia foi longo de máis. Reducir o tempo do ciclo manterá a estrutura de grano fina e a superficie lisa.

Dureza inconsistente

Se unha zona dun lote se forma perfectamente mentres que outra racha, é probable que o forno teña unha distribución desigual da temperatura (puntos fríos). Os perfís térmicos regulares do forno e asegurar un espazamento axeitado das pezas na cesta son esenciais para unha recristalización uniforme.

Dominar a metalurxia para o éxito na estampación

A recocción é máis que un simple paso de calefacción; é un facilitador estratéxico da formación de metais complexos. Ao comprender a interacción entre o endurecemento e a recristalización, os enxeñeiros poden ampliar os límites do que é posible no estampado de metais. Sexa para aliviar a tensión nun soporte simple ou para permitir o extracción de varias etapas dun recipiente profundo, a aplicación correcta do recocido asegura que o metal traballe coa prensa, non contra ela. O éxito está nos detalles: control preciso da temperatura, selección adecuada da atmosfera e validación de calidade rigorosa.

Preguntas frecuentes

1. a) A súa Que pasa na fase de recocido?

Durante a etapa de recocido, o metal quentase ata unha temperatura específica na que os átomos dentro da súa rede cristalina gañan enerxía suficiente para migrar e reorganizarse. Este proceso elimina as discordancias causadas polo traballado en frío previo, aliviando efectivamente as tensións internas. Formanse novos granos sen tensións (recristalización), o que restaura a brandura e ductilidade do metal, preparándoo para máis deformación.

2. O recocido endurece ou ablanda o metal?

O recocido ablanda o metal. O seu obxectivo principal é reducir a dureza e fragilidade inducidas polo endurecemento por deformación. Ao restaurar a ductilidade natural do metal, o recocido fai que o material sexa máis maleable e máis doado de cortar, conformar ou punzónar sen rachaduras. Se necesitas endurecer o metal, usarías un proceso diferente, como a temple e revenemento.

3. Cantas veces se pode recocer un metal?

Xeralmente non hai un límite teórico ao número de veces que se pode recocer unha peza de metal. O proceso é un "restablecemento" da estrutura de grán do material. En operacións complexas de estampado en profundidade, unha peza pode ser estampada, recocida e restampada varias veces ata acadar a forma final. Con todo, cada ciclo consome enerxía e tempo, polo que os fabricantes optimizan o proceso para empregar o menor número posible de pasos de recocido.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —