Unha guía esencial sobre os compoñentes e funcións dos conxuntos de matrices

RESUMO

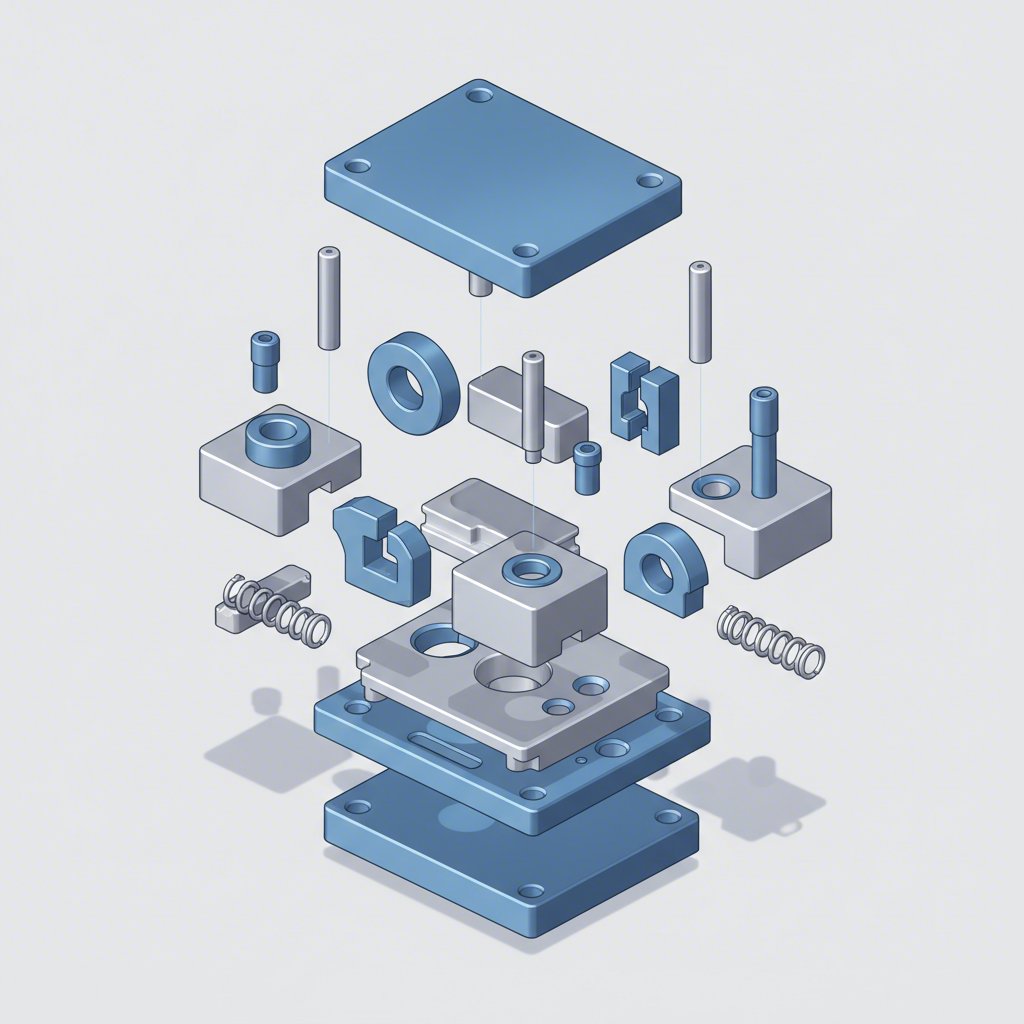

Un xogo de troquel é unha ferramenta de fabricación de precisión que corta e forma chapa metálica nunha forma específica. Os seus compoñentes esenciais funcionan conxuntamente para garantir precisión e repetibilidade. As pezas principais inclúen as placas de troquel (ou zapatos) que sosteñen todo, pernos guía e buxes para un aliñamento preciso, e os elementos de traballo como punzones e bloques de troquel que realizan as operacións reais de corte e conformado. Outros compoñentes adicionais como molas e coxins controlan o fluxo do material e fornecen a forza necesaria.

Os Cimentos: Anatomiña Central do Xogo de Troquel

No corazón de calquera operación de punzonado atópase o conxunto de matrices, que serve como base robusta para todos os demais compoñentes de traballo. Os elementos principais desta base son as placas da matriz, tamén coñecidas como sapatos de matriz. Un conxunto completo de matriz consta dun sapato superior (que suxeita o conxunto de punzón) e un sapato inferior (que suxeita o bloque de matriz), que se axustan perfectamente mediante compoñentes guía. Estas placas están mecanizadas meticulosamente en acero ou aluminio de alta calidade para seren perfectamente planas e paralelas, un requisito fundamental para producir pezas consistentes e de alta calidade. A elección do material depende da aplicación; aínda que o acero é común pola súa durabilidade, o aluminio adoita preferirse pola súa menor peso, mecanizado máis rápido e excelente absorción de impactos, polo que resulta ideal para matrices de corte de alto impacto.

O deseño e o grosor das sapatillas da matriz están directamente relacionados coa cantidade de forza que a matriz debe soportar. Por exemplo, unha matriz de acuñación, que comprime o metal baixo unha presión inmensa, require sapatillas moito máis grosas e robustas que unha matriz sinxela utilizada para operacións lixeiras de dobrado. Esta resistencia fundamental evita a flexión e garante que a forza da prensa se transmita de maneira eficiente á peza de traballo. A sapatilla inferior da matriz ten normalmente orificios mecanizados colocados estratexicamente. Estas aberturas permiten que os restos e materiais desechados xerados durante operacións de punzonado ou corte caian e sexan eliminados da prensa, evitando danos na matriz e paradas operativas.

Ademais, o conxunto de troquel é a interface entre a ferramenta e a máquina de prensado. As sandalias superior e inferior teñen elementos de montaxe, como vástagos ou orificios para parafusos, que aseguran todo o conxunto do troquel na cabezalleira e na placa de reforzo da prensa. Este montaxe seguro é esencial para a seguridade e a precisión operativa. Para aplicacións complexas, especialmente en industrias como a fabricación de automóbiles, o deseño do conxunto de troquel é fundamental. Empresas como Shaoyi (Ningbo) Metal Technology Co., Ltd. especialízanse na creación de troqueis de estampación personalizados onde os compoñentes fundamentais están deseñados para satisfacer as demandas extremas da produción de pezas automotrices complexas con alta precisión e durabilidade.

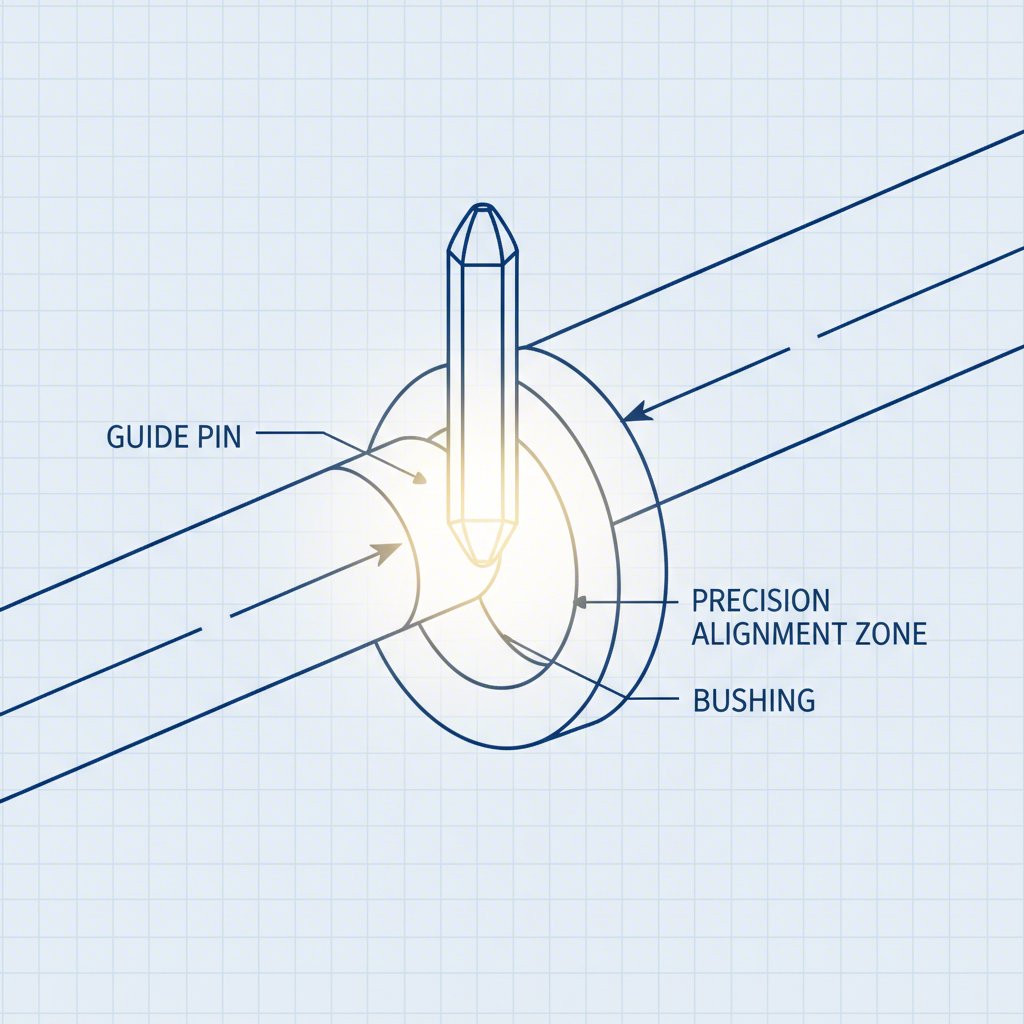

Precisión en movemento: Pinos guía, buxías e bloques de talón

Mentres que as matrices proporcionan a base, a precisión extraordinaria dunha matriz de estampado lograse a través do seu sistema de guía. Os compoñentes principais responsables disto son os pernos guía (tamén chamados pilastras ou posts guía) e os casquillos guía. Estes elementos traballan en conxunto para asegurar que as metades superior e inferior da matriz se aliñen perfectamente en cada golpe da prensa, mantendo frecuentemente tolerancias tan estreitas como 0,0001 polegadas. Este aliñamento exacto é crucial para manter a separación correcta entre as punzones de corte e os bloques da matriz, o que afecta directamente á calidade das pezas, ao desgaste das ferramentas e á vida útil da matriz.

Hai dous tipos principais de sistemas de pernos guía, cada un adecuado para diferentes demandas operativas. A opción tradicional son os pernos de fricción, que son pernos de aceiro endurecido e rectificados con precisión que se deslizan dentro de buxías de aluminio-bronze. Estas buxías adoitan estar embebidas con tapóns de grafito para a auto-lubricación, co fin de minimizar a fricción e o desgaste. A alternativa é un sistema de estilo rodamiento de bolas, no que os pernos se moven sobre unha serie de bolas contidas nunha xaula. Este deseño reduce de forma considerable a fricción, permitindo velocidades máis altas de prensado sen xerar calor en exceso, e facilita aos técnicos a separación das metades da ferramenta para mantemento.

| Característica | Pines de fricción | Pernos de rodamiento de bolas |

|---|---|---|

| Nivel de fricción | Superior | Moi baixo |

| Velocidade de operación | Baixo a medio | Alta |

| Precisión | Boa a alta | Moi Alto |

| Custo | Menor | Superior |

Nas operacións onde se xera unha forza lateral considerable—por exemplo, en troques de embutición ou accionadas por came—os pernos guía por si só poden non ser suficientes para evitar a flexión. Nestes casos, engádense bloques de reforzo. Son bloques de aceiro robustos e mecanizados con precisión, unidos a ambas as sandalias da troque, que se acoplan entre si para absorber as forzas laterais. Normalmente utilizan placas de desgaste feitas de metais diferentes, como aceiro contra aluminio-bronze, para evitar agarrotamentos e garantir un funcionamento suave. É un principio fundamental no deseño de troques que os compoñentes guía teñan como fin alinear unha troque que funcione correctamente, e non compensar un martelo de prensa mal mantido ou desalineado.

A Parte de Traballo: Punzones, Bloques de Troque e Suportes

Os compoñentes que realizan o traballo real de corte e conformado do chapa metálica son o punzón e o bloque de embutición. O punzón é o compoñente macho, normalmente montado na zapata superior da matriz, que empuja contra o material. O bloque de embutición, ou cavidade da matriz, é o compoñente femea, montado na zapata inferior, que define a forma final da peza. A relación precisa e o xogo entre o punzón e o bloque de embutición determinan a calidade do corte ou conformado.

Os punzoñes e os bloques de embutición úsanse para unha variedade de operacións, e a súa terminoloxía reflicte a súa función. Por exemplo, unha operación de 'embolado' ocorre cando a peza extraída da chapa é a peza desexada, coñecida como embolado. Polo contrario, unha operación de 'perforación' é cando o punzón crea un furado na peza, e o material extraído, chamado regallo, deséxase como refugo. Estes compoñentes de traballo son responsables de numerosos procesos, incluídos:

- Recorte: Cortar o perfil exterior dunha peza a partir do chapa base.

- Perforación: Creación de furados internos ou características na peza.

- Acuñado: Aplicación dunha presión elevada para estampar unha impresión detallada no metal.

- Esquema: Estirado e conformado de chapa metálica en formas profundas semellantes a copas.

- Dobrado: Conformado do material ao longo dun eixe recto.

Para facilitar o mantemento e as trocas rápidas, os punzones adoitan estar suxeitos por portapunzones. Un dos tipos máis comúns é o portapunzones de bloqueo con bóla. Este dispositivo utiliza un rodamento de bóla con resorte que encaixa nunha ranura en forma de lágoo no vástago do punzón. Este sistema permite a un técnico de mantemento do troquel retirar rapidamente un punzón desgastado ou partido e instalar un novo sen ter que desmontar todo o troquel, reducindo significativamente o tempo de inactividade. Esta modularidade é unha característica clave do deseño moderno e eficiente de troqueis.

Control do Material e Aplicación da Forza: Tope e Molas

Xestionar de forma efectiva a chapa metálica durante unha operación de punzonado a alta velocidade é tan crítico como o corte e o conformado en si. Este é o papel de varias coxinetes e molas dentro do conxunto de matrices. Unha coxigete é unha placa cargada a presión que suxeita, controla ou desprende o metal. Por exemplo, unha coxigete desmontadora é unha placa con molas que rodea os punzóns de corte. Despois de que un punzón atravesa o material, a elasticidade do metal fai que este agarre o punzón; a coxigete desmontadora mantén o material prensado, permitindo que o punzón se retire limpiamente.

Nas operacións de formado, úsanse outros tipos de coxinetes. Os coxinetes de presión son esenciais na curvatura por limpeza, onde manteñen o material fermamente contra a sección inferior da punzón para asegurar unha dobrece nítida e precisa. Nas operacións de estirado profundo, os coxinetes de estirado (tamén chamados prensachapas) aplican presión controlada ao perímetro da chapa. Esta presión é fundamental para regular o fluxo do material cara ao interior da cavidade da punzón. Unha presión insuficiente permite que o material se arrugue, mentres que unha presión excesiva restrinxe o fluxo e pode facer que a peza se rompa ou fisure. Estes coxinetes adoitan asegurarse con compoñentes como buxes ou parafusos con ombreira, que lles permiten moverse cara arriba e abaixo aplicando unha forza constante.

A forza para estes coxinetes fornécese mediante resortes. A elección do resorte depende da forza, do percorrido e dos requisitos de ciclo de vida da aplicación. Os tres tipos principais son:

- Resortes de bobina: Feitos de aceiro de resorte, son comúns, rentables e adecuados para aplicacións que requiren forza moderada.

- Resortes de uretano: Estes proporcionan unha boa presión de desbotado e adoitan usarse en ferramentas de prototipo ou de curtas series debido ao seu menor custo.

- Molas de gas nitróxeno: Estes son cilindros cargados con gas nitróxeno que poden proporcionar unha forza extremadamente alta e constante ao longo de toda a carraxe da prensa. Teñen unha esperanza de vida moi longa e son preferidos para aplicacións demandantes como o estampado en profundo.

Preguntas frecuentes

1. Que é un compoñente de troquel?

Un compoñente de estampo é calquera peza individual que forma un conxunto completo de estampo de estampación. Estes compoñentes traballan xuntos para cortar ou conformar chapa metálica. Algunhos exemplos clave inclúen placas de estampo (a base), pasadores e buxes de guía (para o aliñamento), punzones e bloques de estampo (os elementos de corte/conformado), molas (para a forza) e coxins de desbotado (para o control do material). Cada compoñente ten unha función específica crucial para o rendemento xeral e a precisión do estampo.

2. Caís son os compoñentes da fundición en troquel?

Aínda que soe similar, a fundición en molde é un proceso de fabricación diferente da embutición. A fundición en molde consiste en forzar metal fundido baixo alta presión dentro dunha cavidade do molde, chamada troquel ou molde. Os compoñentes principais inclúen as dúas metades do molde (a metade superior e a metade de expulsión), un sistema de pinzas de expulsión para sacar a peza solidificada, e canles ou comportas que dirixen o metal fundido cara á cavidade. Os materiais utilizados son xeralmente aleacións non ferrosas como aluminio, cinc e magnesio.

3. Que son os compoñentes troquelados?

Os compoñentes troquelados son pezas producidas mediante un proceso chamado troquelado, que adoita usarse para materiais máis brandos como papel, plástico, tecido ou espuma, ademais de metais finos. O 'troquel' neste contexto pode ser unha lousa afiada con forma personalizada (un troquel de regra de aceiro) que se preme contra o material para recortar unha forma específica, moi parecido a un cortador de galletas. Os produtos resultantes úsanse en todo tipo de aplicacións, desde envases e xuntas ata illadores electrónicos e dispositivos médicos.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —