Beneficios do Estampado en Aluminio para Automóbiles: Guía Técnica

RESUMO

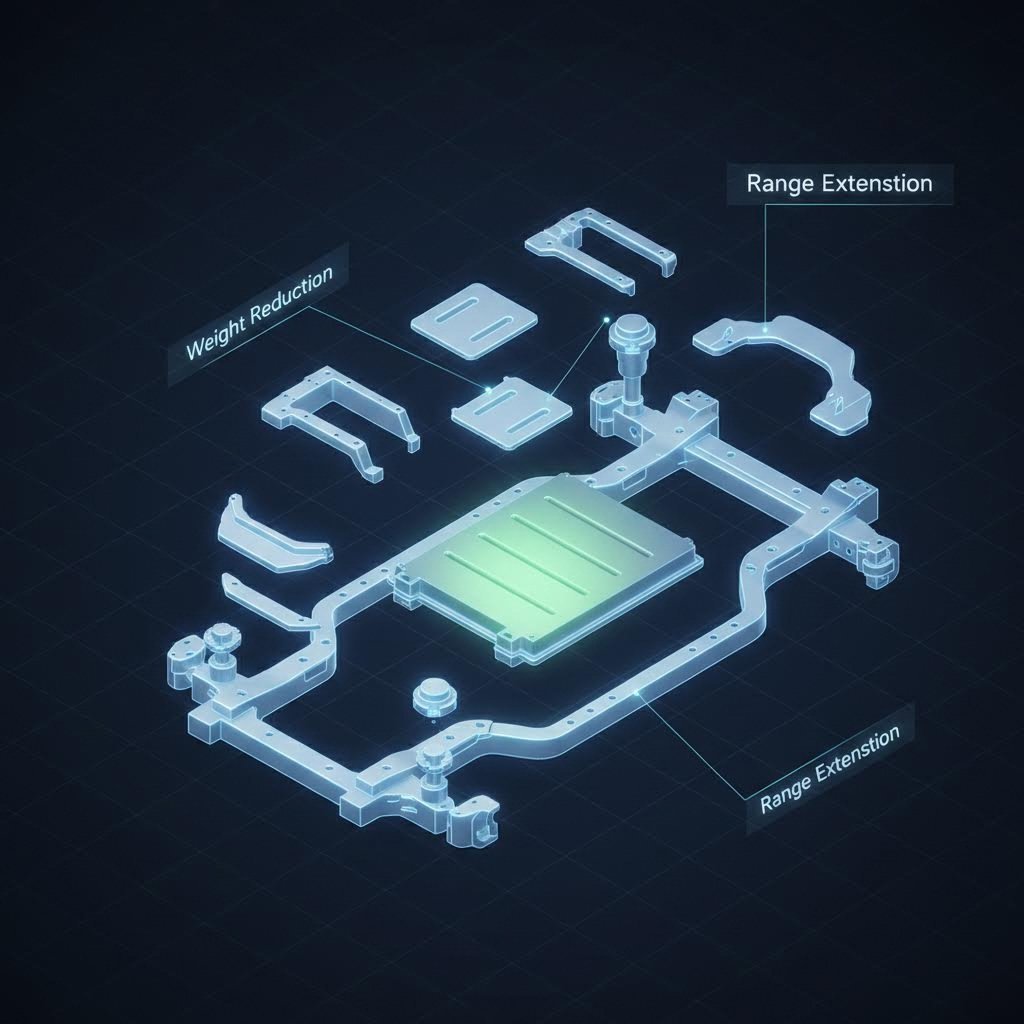

Beneficios do estampado de aluminio no automóbil centrarse nunha vantaxe crítica de "alixamento": os compoñentes de aluminio pesan aproximadamente un terzo en comparación cos seus equivalentes de acero mentres manteñen a integridade estrutural. Esta redución de peso está directamente relacionada co rendemento; unha diminución do 10% na masa do vehículo xera xeralmente unha mellora do 6-8% no consumo de combustible e aumenta significativamente o alcance dos vehículos eléctricos (EV). Ademais do peso, o aluminio estampado ofrece unha resistencia superior á corrosión grazas á súa capa de óxido natural e, de feito, gaña forza a temperaturas crioxénicas, ao contrario que o acero, que pode volvérense fráxil.

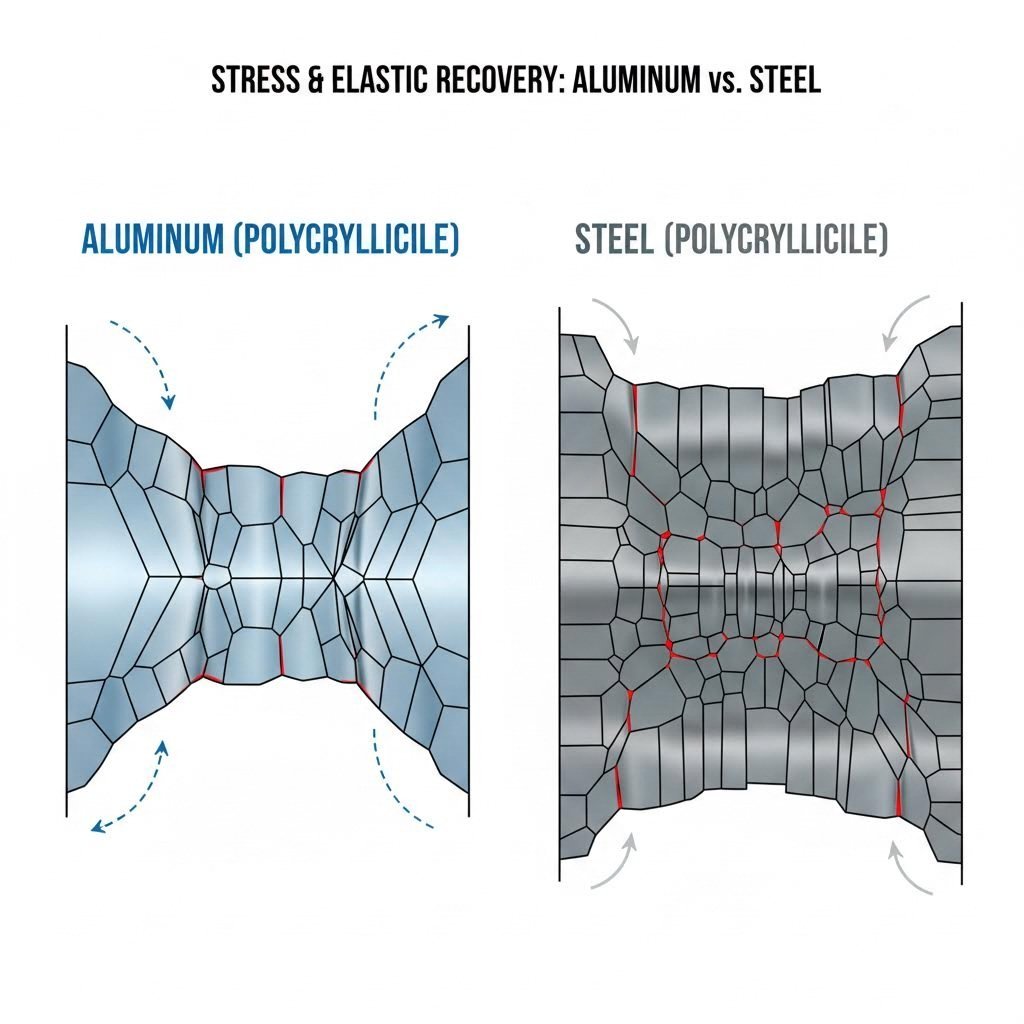

Non obstante, a transición cara ao aluminio require unha enxeñaría especializada para xestionar o "retroceso"—a tendencia do metal a recuperar a súa forma orixinal despois do estampado. Para aproveitar plenamente beneficios como as altas relacións resistencia-peso e a reciclabilidade (que aforra o 95% da enerxía fronte á produción primaria), os fabricantes deben empregar selección avanzada de aliñas (normalmente series 5xxx e 6xxx) e tecnoloxías de prensas servo de precisión.

O imperativo de alixeiramento: eficiencia e rendemento

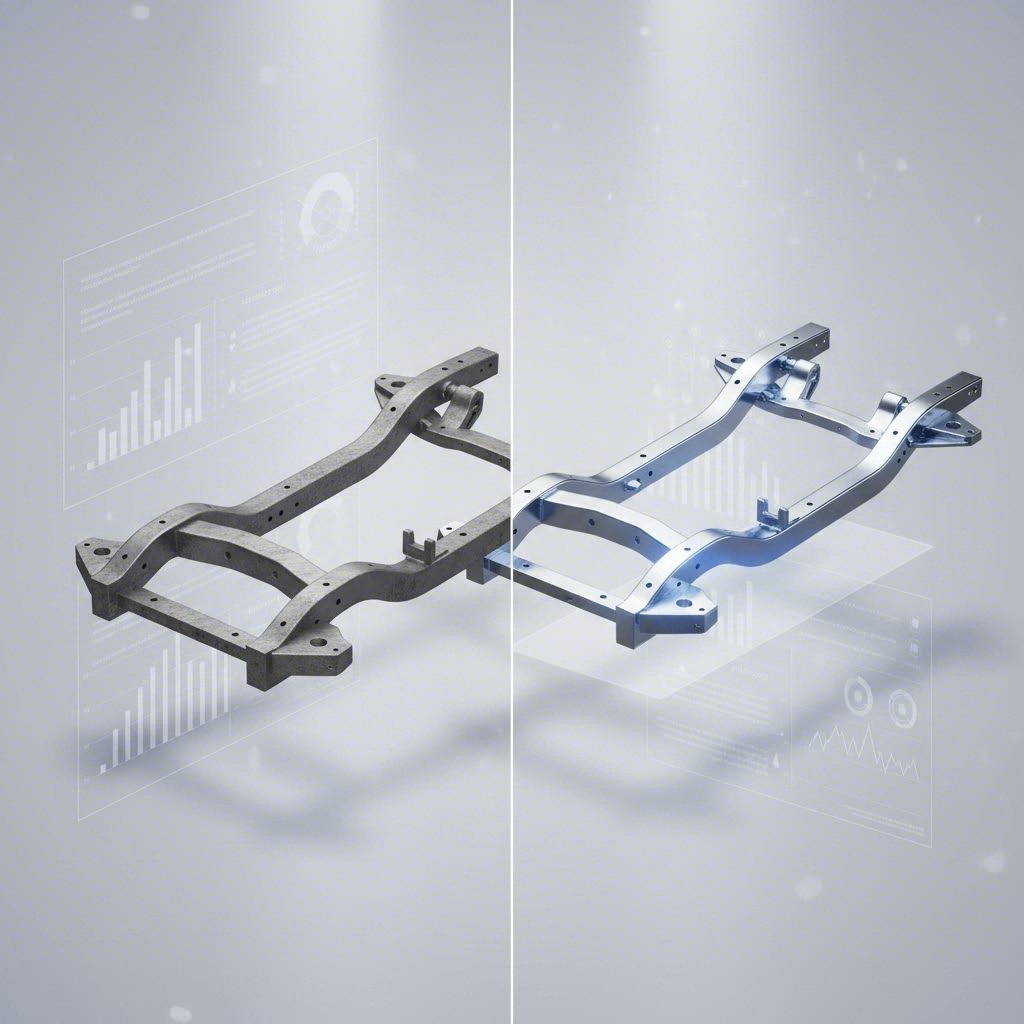

O impulso da industria do automóbil cara ao estampado en aluminio está fundamentalmente motivado pola física da masa. Cunha densidade de aproximadamente un terzo que a do acero, o aluminio ofrece o camiño máis inmediato ao "alixamento"—unha redución estratéxica da masa do vehículo que desencadea un ciclo virtuoso de eficiencia. Cando un fabricante substitúe un compoñente pesado do chasis de acero por un alternativo de aluminio estampado, os beneficios esténdense ao longo do deseño do vehículo: un corpo máis lixeiro require menos forza de freado, o que permite sistemas de frenos máis pequenos, compoñentes de suspensión máis lixeiros e menor potencia do motor para acadar as mesmas cifras de aceleración.

Para motores de combustión interna, os datos son convincentes. Unha análise do sector indica que unha redución do 10% no peso do vehículo se traduce nun 6–8% de mellora na economía de combustible . No contexto dos vehículos eléctricos (EV), este cálculo resulta aínda máis crítico. O peso da batería segue sendo unha limitación principal para o alcance do EV; compensar esa masa con paneis de carrocería estampados en aluminio, recintos da batería e nós estruturais permite aos fabricantes orixinais (OEM) maximizar o alcance sen aumentar o tamaño ou o custo da batería.

Esta eficiencia non supón unha perda na seguridade. As técnicas modernas de estampado en aluminio permiten aos enxeñeiros manipular a groba do material e a xeometría para crear "zonas de colapso" que absorben eficazmente a enerxía do impacto. O resultado é un vehículo máis lixeiro, máis áxil e igualmente seguro, que cumpre as normas globais cada vez máis estritas sobre emisións.

Vantaxes Técnicas: Máis Aló do Simple Peso

Aínda que a redución de peso acapara os titulares, as propiedades técnicas das ligazóns de aluminio ofrecen vantaxes distintas en durabilidade e versatilidade de fabricación. Un beneficio principal é a resistencia inherente do material á corrosión. Ao contrario que o acero, que require unha galvanización ou recubrimento pesado para previr a ferruxa, o aluminio forma naturalmente unha capa fina e dura de óxido ao estar exposto ao aire. Este escudo autorreparador protexe compoñentes estampados como escudos do chasis e arcos de roda contra sales da estrada e humidade, aumentando significativamente a vida útil do vehículo.

Outra propiedade a miúdo subestimada é o comportamento do aluminio en temperaturas extremas. Os aceros tradicionais de carbono poden volverse fráxiles e propensos a fracturas en condicións de conxelación. En contraste, as ligazóns de aluminio demostran maior resistencia á tracción e ductilidade cando baixan as temperaturas esta estabilidade crioxénica fai do aluminio estampado unha elección ideal para vehículos que operan en climas severos do norte ou para componentes expostos a frío extremo, asegurando fiabilidade estrutural onde outros materiais poderían fallar.

Ademais, o aluminio é non magnético e non produce chiscas. Estas propiedades son cada vez máis relevantes na electrónica automotriz moderna e no aloxamento das baterías de vehículos eléctricos (EV), onde se debe minimizar a interferencia magnética e a seguridade fronte á xeración de chiscas é fundamental durante colisións ou mantemento.

Afrontando os desafíos: Retroceso e formabilidade

Aínda que presenta beneficios, estampar aluminio supón desafíos de enxeñaría únicos, o máis coñecido sendo o "retroceso". O aluminio ten un módulo de elasticidade inferior comparado co acero, o que significa que ten máis "memoria". Despois de que a punzón de estampado golpea o metal e se retrae, o aluminio tende a recuperar a súa forma plana orixinal dun xeito máis agresivo que o acero. Se non se calcula con precisión, isto pode dar lugar a pezas que se saen das tolerancias, afectando o aliñamento do ensamblaxe e os espazos entre paneis.

Para superar isto, os principais fabricantes empregan software avanzado de simulación e tecnoloxía de prensas servo. As prensas servo permiten perfís de carrillo variables—reducindo a velocidade do embolo no fondo do carrillo (punto morto inferior) para diminuír a tensión e fixar a forma de maneira máis permanente. Este control preciso axuda a mitigar o retroceso e permite trazos máis profundos sen romper o material.

A formabilidade é outra consideración. Aínda que o aluminio é maleable, certas ligazóns de alta resistencia poden rachar se se someten a esforzos máis aló dos seus límites de conformación. Os enxeñeiros deben deseñar con radios de curvatura coidadosamente — normalmente ceñíndose a unha regra de polo menos 1,5 veces o grosor do material — para evitar fracturas. O uso de lubricantes formulados especificamente para o estampado de aluminio tamén axuda a controlar a fricción e a xeración de calor, asegurando cortes limpos e superficies suaves.

Guía de selección de ligazóns para estampado automotriz

Non todo o aluminio é igual. O éxito dun compoñente estampado depende moito da selección da serie de ligazón correcta, xa que cada unha ofrece un equilibrio diferente entre formabilidade, resistencia e soldabilidade. O sector automotriz baséase principalmente nas series 5xxx e 6xxx.

| Serie de Aleacións | Elemento principal | Características principais | Aplicación típica no sector automobilístico |

|---|---|---|---|

| serie 5xxx (por exemplo, 5052, 5754) | Magnesio | Excelente resistencia á corrosión (especialmente a sal), boa traballabilidade, alta resistencia á fatiga. Non tratable termicamente. | Depósitos de combustible, paneis interiores, soportes atenuadores de son, pezas non estruturais complexas. |

| serie 6xxx (por exemplo, 6061, 6082) | Magnesio e Silicio | Tratamento térmico para alta resistencia, versátil, boa formabilidade no temperado T4, alta resistencia á corrosión. | Chasis, compoñentes estruturais da carrocería en branco, brazos de suspensión, sistemas de xestión de colisións. |

| serie 1xxx (por exemplo, 1100) | Aluminio (99 % puro) | Condutividade térmica/eléctrica superior, máxima resistencia á corrosión, resistencia máis baixa. | Protector térmicos, molduras decorativas, conectores eléctricos, placas identificativas. |

| serie 7xxx (por exemplo, 7075) | Zinc | Maior resistencia (comparable a algúns aceros), máis difícil de conformar, caro. | Barras de parachoques, reforzos estruturais de grao aeroespacial. |

Para obter información detallada sobre a adquisición e especificacións destas calidades, consultar recursos como A guía completa de HLC Metal Parts pode axudar aos enxeñeiros a emparellar o tratamento específico da aleación (por exemplo, T4 fronte a T6) co proceso de fabricación.

Do prototipo á produción: xestión do volume e a precisión

Pasar dun deseño CAD dixital a unha peza estampada física implica fases distintas, cada unha das cales require capacidades específicas. Na fase de prototipado, a velocidade e a flexibilidade son fundamentais para validar os deseños e probar o axuste. Porén, escalar ata a produción en masa introduce a necesidade de consistencia e potencia bruta.

Manexar os comportamentos únicos do aluminio de grao automobilístico—como a necesidade dun tonelaxe máis elevado para definir formas complexas—require maquinaria robusta. Os socios con versatilidade de enxeñaría son esenciais neste contexto. Por exemplo, fabricantes como Shaoyi Metal Technology aproveita prensas de 600 toneladas e fluxos de traballo certificados segundo a IATF 16949 para cubrir a brecha crítica entre a prototipaxe rápida e o estampado automotriz de alto volume. Esta capacidade garante que a precisión acadada nun prototipo se manteña ao longo de millóns de unidades de produción, cumprindo estritamente os estándares dos fabricantes de equipos orixinais (OEM) para brazos de suspensión, subchasis e outros componentes críticos de seguridade.

Análise de custo-beneficio e sostibilidade

Aínda que o custo do material bruto do aluminio é superior ao do acero suave, a análise do ciclo de vida total adoita favorece-lo aluminio. O investimento inicial compénsase co aforro a longo prazo en combustible para o consumidor e coa eliminación dos tratamentos de proba contra o ferruxo durante a fabricación. Ademais, a eficiencia na fabricación está mellorando; liñas modernas de estampado de alta velocidade poden producir paneles de aluminio a taxas comparables ás do acero, reducindo a diferenza de custo de produción.

A sostenibilidade é o factor final e decisivo. O aluminio pode reciclarse infinitamente sen degradación das súas propiedades. Reciclar chatarra de aluminio require só o 5 % da enerxía necesaria para producir aluminio primario a partir de bauxita. Este enorme aforro de enerxía aliñádese perfectamente cos obxectivos de neutralidade de carbono da industria do automóbil, permitindo aos fabricantes mercar vehículos que non só son eficientes ao conducilos, senón tamén responsables na súa produción.

Eficiencia de Enxeñaría

O cambio cara ao estampado en aluminio é máis que unha tendencia; é unha reinxeniería fundamental do automóbil moderno. Ao equilibrar a tríade de redución de peso, resistencia e sostenibilidade, o estampado en aluminio posibilita a seguinte xeración de vehículos de alta eficiencia con motor de combustión interna e eléctricos. Aínda que existen desafíos como o retroceso elástico e os custos máis altos dos materiais, as solucións —que van desde prensas servo avanzadas ata seleccións estratéxicas de aleacións— están ben establecidas. Para os enxeñeiros automotrices e os equipos de adquisicións, a pregunta xa non é se deberían adoptar o estampado de aluminio, pero como? para optimizar o proceso para obter o máximo valor e rendemento.

Preguntas frecuentes

1. Cales son as vantaxes principais de usar aluminio nos corpos dos coches?

A vantaxe principal é a redución significativa de peso, frecuentemente ata un 40-50 % en comparación cos corpos tradicionais de acero. Esta menor masa mellora directamente o consumo de combustible, a aceleración e o rendemento do frenado. Ademais, o aluminio ofrece unha excelente resistencia natural á corrosión e capacidades de absorción de enerxía durante choques, mellorando tanto a durabilidade como a seguridade.

2. Por que se usa o aluminio na industria automobilística a pesar do maior custo?

Aínda que o material bruto é máis caro, o aluminio proporciona custos máis baixos ao longo do ciclo de vida grazas ao aforro de combustible e ao mantemento reducido (por non oxidarse). Ademais, é fundamental para cumprir as estritas regulacións gobernamentais sobre emisións e para ampliar o alcance dos vehículos eléctricos, o que xustifica o custo inicial para os fabricantes.

3. Como mellora a estampación metálica a eficiencia da produción?

A estamparía de metal é un proceso de fabricación a alta velocidade capaz de producir miles de pezas idénticas con tolerancias estreitas nun tempo curto. Mediante o uso de troques progresivos ou prensas de transferencia, poden formarse, punzonarse e recortarse formas complexas nun só paso automatizado, reducindo significativamente os custos de man de obra e os tempos de ciclo en comparación co mecanizado ou o fundido.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —