Aleación de aluminio 5083: especificacións, tratamentos e problemas comúns

Comprender os esenciais da aleación de aluminio 5083

Cando te enfrontas a retos de enxeñería complexos —pensa en cascos de barcos, depósitos de combustible ou vehículos blindados— a selección do material axeitado é crucial. Alguén preguntouse por que moitas deseños marinos e de transporte especifican a aleación de aluminio 5083 ? Vamos a analizar o que fai única a esta aleación e por que é a escolla habitual para enxeñeiros de todo o mundo.

Que é a aleación de aluminio 5083 e por que é importante

A aleación de aluminio 5083 pertence á serie 5xxx, o que quere dicir que o seu elemento de aleación principal é o magnesio. Isto non é só un detalle técnico: o magnesio dá á aleación 5083 unha vantaxe en resistencia á corrosión e resistencia mecánica, especialmente en ambientes adversos. Ao contrario da popular serie 6xxx (como a 6061), que pode ser tratada térmicamente para aumentar a súa resistencia, a aleación 5083 é non é tratable termicamente . En troques, alcanza a súa alta resistencia a través dun proceso chamado endurecemento por deformación (traballo en frío), facéndoo unicamente estable incluso despois de soldar ou conformar.

- Soldabilidade sobresaliente—mantén a resistencia despois de soldar

- Excepcional resistencia á auga salgada e aos produtos químicos

- Alta relación resistencia-peso para deseños lixeiros

- Excelente desempeño a temperaturas baixas (crioxénicas)

- Resistencia fiable á fatiga en aplicacións dinámicas

Clave: a resistencia do aluminio 5083 provén do endurecemento por deformación, non do tratamento térmico, así que os métodos de fabricación deben escollerse en consecuencia.

Onde o 5083 supera a outras ligazóns de aluminio

Imaxina que estás deseñando unha embarcación que debe soportar anos de exposición ao auga salgada, ou un camión cisterna que precisa manter a súa estrutura sólida a temperaturas subcero. É aí onde entra en xogo o aluminio 5083 brilla. A súa resistencia á corrosión en ambientes mariños e químicos industriais é mellor que a da maioría das outras ligazóns de aluminio, incluída a serie 6xxx comúnmente utilizada. Aínda que as ligazóns 6xxx como a 6061 sexan doadas de mecanizar e se poidan endurecer por precipitación, non alcanzan a durabilidade marina da 5083. Se o seu proxecto require soldadura frecuente ou vai operar en ambientes agresivos, aluminio 5083 é a miúdo unha elección máis intelixente e segura.

Formas comúns de produto e casos de uso típicos

Observará que o aluminio 5083 xeralmente se fornecen en forma de chapa e plancha laminadas planas, con algúns perfís extruídos limitados. Estas formas fán que sexa moi adaptable para estruturas grandes e planas ou conxuntos complexos. Aquí están algúns dominios de aplicación principais:

- Construción naval: cascos, cubertas, superestruturas

- Recipientes á presión e tanques crioxénicos

- Defensa e blindaxe para vehículos

- Transporte: carrocerías de camión e remolque, vagóns ferroviarios

- Sistemas de tubaxes industriais e marinas

As estruturas automotrices e de transporte complexas ás veces requiren unha mestura de chápas 5083 e perfís extrudidos personalizados. Cando o teu deseño require tanto chápás resistentes como compoñentes de formas personalizadas, é intelixente colaborar cun fornecedor que poida ofrecer ambos. Por exemplo, pezas de extrusión de aluminio desde Shaoyi Metal Parts Supplier, un fornecedor integrado de solucións de precisión en compoñentes metálicos para automoción en China, poden combinarse coa chápia 5083 para lograr o equilibrio axeitado de resistencia, forma e funcionalidade nas ensamblaxes automotrices.

En resumo, a aleación de aluminio 5083 destaca pola súa mestura única de soldabilidade, resistencia á corrosión e desempeño estrutural, converténdoa nunha das opcións preferidas para aplicacións críticas nas industrias marinas, de defensa e de transporte. Comprender estes fundamentos axudaráche a facer seleccións seguras e informadas do material para o teu próximo proxecto.

Obtén as especificacións e os tratamentos correctos desde a primeira vez

Parece complexo? Cando estás especificando a aleación de aluminio 5083 para o seu próximo proxecto, o labirinto de normas, denominacións e estados pode parecer abrumador. Pero acertar con estes detalles é esencial para garantir que o seu material funcione como se espera e cumpra con todos os requisitos de calidade. Vamos desentrañar o que precisa saber para que as súas ordes de compra, debuxos e RFQs estean claros, correctos e listos para actuar.

Como especificar o 5083 en debuxos e RFQs

Imaxine que está adquirindo material para un recipiente a presión ou unha estrutura marina. Se a súa especificación carece de detalle, corre o risco de atrasos, entregas non conformes ou incluso rexeitamentos costosos. Cal é a solución? Inclúa sempre estes elementos esenciais na documentación:

- Denominación da aleación (por exemplo, EN AW 5083, AA5083)

- Forma do produto (chapa, plancha, extrusión)

- Estado (O, H111, H116, H321, etc.)

- Norma aplicable (como ASTM B209 para planchas e chapas)

- Dimensións e tolerancias

- Requisitos de inspección e certificación

Cotizar a edición estándar exacta é unha práctica recomendada—so asegúrate de que coincida co sistema de calidade do teu comprador. Esta claridade axuda aos fabricantes, fornecedores e inspectores a manterse na mesma páxina, minimizando sorpresas durante a fabricación ou aceptación.

Comprender os temperamentos para o 5083 e cando usalos

Elixir o temperamento axeitado para aluminio 5083 é máis que un simple trámite—impacta directamente na resistencia, formabilidade e resistencia á corrosión. Así é como se desglosan os temperamentos máis comúns:

- O (Recocido): Máxima ductilidade e formabilidade, pero menor resistencia. Ideal para estampado profundo ou formación complexa.

- H111: Lixeramente endurecido por deformación, ofrece un bo equilibrio entre formabilidade e resistencia mellorada. A miúdo escóllese para estruturas mariñas e de transporte soldadas.

- H116: Procesado especialmente para mellorar a resistencia á corrosión en ambientes mariños. Utilízase para a construción de barcos e aplicacións expostas á auga do mar.

- H321: Endurecido por deformación e estabilizado mediante tratamento térmico a baixa temperatura, proporcionando unha maior estabilidade mecánica e resistencia á corrosión. Especificado habitualmente para tanques a presión e estruturas mariñas exigentes.

Non estás seguro de que temple escolmar? Pensao nas necesidades da túa aplicación. Para unha boa conformabilidade, O ou H111 poden ser as mellor opción. Para unha máxima resistencia á corrosión en auga salgada, son preferibles H116 ou H321. Cada temple inflúe no comportamento da aleación durante a fabricación e en servizo, polo que consulta co teu fornecedor ou un especialista en materiais se tes dúbidas.

Normas e denominacións para citar con seguridade

Comprobarás que aluminio 5083 referido de xeito diferente segundo a rexión e norma. Aquí tes unha táboa de referencia rápida para axudarte a navegar:

| Rexión/Norma | Denominación da Aleación | Norma de Produto Aplicable | Tratamentos térmicos comúns | Aplicacións Típicas/Notas |

|---|---|---|---|---|

| Europa (EN) | EN AW 5083 | EN 485 (chapa/placa), EN 1386 (extrusións) | O, H111, H116, H321 | Estruturas mariñas, recipientes á presión |

| EE.UU. (ASTM) | AA5083 / AA 5083 | ASTM B209 (chapa/placa) | O, H111, H116, H321 | placa de aluminio 5083-h321 para depósitos, construción naval |

| Internacional | GM41, A95083 | Normas ISO, DNV/ABS para aplicación mariña | O, H111, H116, H321 | Certificable para aplicación mariña e transporte |

Facendo referencia á designación correcta e norma asegúrase de que o seu material cumprirá os requisitos de rendemento e regulamentarios esperados. Para proxectos marítimos e de defensa, as certificacións como ABS ou DNV-GL tamén poden ser necesarias—comprobe sempre se a súa aplicación require estas.

Punto clave: A combinación axeitada de aleación, tratamento térmico e norma é o fundamento para o éxito en proxectos con aluminio 5083. Documente claramente estes detalles para evitar malentendidos costosos e asegurar que o material funcione como se espera. Para obter máis información sobre as propiedades específicas do tratamento térmico e normas, consulte referencias primarias como Aalco - Distribuidor de Metais Ferrosos e Non Ferrosos .

Agora que xa sabe como especificar e seleccionar o aluminio 5083 axeitado, exploremos o seu interior—súa composición e como as propiedades mecánicas cambian co tratamento térmico e o espesor.

Composición e Propiedades de Confianza

Algunha vez se preguntou que é o que dá a aleación de aluminio 5083 a súa resistencia excepcional e á corrosión? O segredo está na súa composición química e no proceso que se lle aplica. Vamos analizar as características esenciais para que poidas comparar con confianza as propiedades do aluminio 5083 e tomar decisións de deseño informadas, xa sexa para aplicacións mariñas, de transporte ou en recipientes á presión.

Vista xeral da composición química do 5083

Cando analizas a composición do 5083, verás que o magnesio é o elemento principal. Este compoñente é o responsable da resistencia e da resistencia á corrosión, especialmente en ambientes agresivos. Pero non se trata só do magnesio: outros elementos en trazas tamén contribúen ao rendemento xeral. Aquí tes unha vista xeral da composición típica, baseada en fontes do sector de confianza (AZoM) :

| Elementos | Rango típico (%) |

|---|---|

| Magnesio (Mg) | 4,0 - 4,9 |

| Manganeso (Mn) | 0,4 - 1,0 |

| Cromo (Cr) | 0,05 - 0,25 |

| Ferro (Fe) | ≤ 0.4 |

| Silicio (Si) | ≤ 0.4 |

| Cobre (Cu) | ≤ 0.1 |

| Cinza (Zn) | ≤ 0,25 |

| Titanio (Ti) | ≤ 0.15 |

| Aluminio (Al) | Balance |

Imaxina que estás deseñando para servizo en auga salgada ou unha planta química: esta composición equilibrada é o que axuda a 5083 a superar a moitas outras aleacións en canto a durabilidade e seguridade.

Propiedades mecánicas segundo o tratamento e o grosor

Agora, falaremos do rendemento. As propiedades mecánicas do aluminio 5083—como o límite elástico, resistencia á tracción, alongamento e dureza—dependen do tratamento (como se procesa) e incluso do grosor do material. Para enxeñeiros nos EE.UU., tensión de fluencia do aluminio en psi é a métrica habitual cando se comproba se un deseño soportará cargas.

Aquí tes unha táboa comparativa para axudarte a revisar as principais propiedades mecánicas segundo os tratamentos máis comúns. Estes valores foron recopilados a partir de fichas técnicas recoñecidas e deben usarse como guía para a selección inicial. Sempre confirma co teu fornecedor ou a norma correspondente para o teu produto e aplicación específicos:

| Temper | Forza de tracción (MPa) | Forza de Rendemento (MPa) | Lonxitude (%) | Dureza (Brinell) |

|---|---|---|---|---|

| O (Recocido) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Observe como os límites de fluencia e resistencia aumentan cando pasas dos tratamentos térmicos O e H111 aos H116 e H321—isto é debido a que os últimos están máis endurecidos por deformación e estabilizados. Con todo, cando aumenta a resistencia, a elongación (ductilidade) tende a diminuír, polo que sempre hai un compromiso entre formabilidade e resistencia. Para unha análise máis a fondo de como se relacionan estes números cunha táboa de dureza das aleacións de aluminio , podes consultar as fichas técnicas dos fornecedores ou as normas para obter correspondencias directas.

Lembra: o 5083 non é tratable termicamente. A súa resistencia provén do traballo mecánico (endurecemento por deformación) e estabilización, non do tratamento térmico. Isto inflúe en como debes abordar a soldadura, formación e os límites de temperatura en servizo.

Efectos da temperatura na resistencia e ductilidade

Aquí hai algo que moitos ignoran: as propiedades mecánicas do 5083 poden variar significativamente coa temperatura. Se estás a traballar en ambientes por riba dos 65°C (aproximadamente 150°F), espera unha diminución tanto na resistencia de fluencia como na ductilidade. Isto é especialmente importante para embarcacións mariñas, depósitos de presión ou estruturas de defensa que poidan verse expostas a temperaturas elevadas durante o seu servizo ou nun incendio.

Por exemplo, investigacións demostraron que tras a exposición a altas temperaturas, a resistencia residual de fluencia do 5083-H116 pode diminuír drasticamente, especialmente se o material sufre procesos de recristalización (Fire Science Reviews) . A conclusión? Ao deseñar para aplicacións críticas de seguridade, sempre considera a posibilidade de perda de resistencia a altas temperaturas e consulta datos empíricos ou modelos se a túa estrutura poida estar exposta ao calor.

- Por debaixo dos 65°C: o 5083 mantén a súa resistencia e ductilidade nominais.

- Por riba dos 65°C: ambas as resistencias de fluencia e tracción diminúen; a ductilidade pode verse afectada.

- Despois dun incendio ou exposición térmica: as propiedades residuais dependen da temperatura e duración—use valores de deseño conservadores se ten dúbidas.

Imaxine que está especificando un recipiente a presión para unha planta química: coñecer como afecta a temperatura as propiedades do aluminio 5083 axúdalle a tomar decisións máis seguras e fiables.

Comprender estes fundamentos de composición e propiedades establece as bases para unha fabricación exitosa. A continuación, veremos como soldar e conformar o 5083 para obter conxuntos resistentes e duradeiros.

Soldadura e Procedementos de Fabricación Eficaces

Cando está a traballar co aluminio 5083 , lograr soldaduras de alta calidade e conxuntos robustos depende de seguir procedementos probados. Parece complexo? Non se o desglosa paso a paso. Vexamos o necesario para soldar e fabricar de forma fiable folla de aluminio 5083 —desde a preparación previa á soldadura ata a inspección posterior—para que o seu equipo poida ofrecer resultados consistentes e que cumpran co código cada vez.

Fluxo de traballo de soldadura para unións 5083 fiábeis

Imaxina a preparación para un proxecto importante mariño ou de transporte. O éxito das túas soldaduras 5083 comeza moito antes de iniciar o arco. Aquí tes un fluxo de traballo práctico e aplicable baseado nas mellores prácticas do sector e na guía AWS D1.2:

- Verificación do metal base: Confirma a aleación e o tratamento (por exemplo, 5083-H116 ou H321) segundo os plans e certificados para evitar erros.

- Eliminación do óxido e limpeza con disolvente: Elimina a capa de óxido resistente cunha escova de aceiro inoxidable dEPOIS e desengrase cun disolvente aprobado. Xamais uses a escova de arame antes da limpeza con disolvente, xa que iso pode incrustar contaminantes.

- Axuste e fixación das pezas: Asegúrese unha unión apertada e consistente. Evite lubricantes ou trapos de taller; use só superficies limpas e secas.

- Selección da familia de material de aportación: Para metais base do tipo 5xxx como o 5083, use un material de aportación da serie 5xxx equivalente (normalmente 5356, 5183 ou 5556) segundo as recomendacións da AWS. Evite os materiais de aportación 4xxx para o 5083, xa que poden crear soldaduras fráxiles e propensas a rachaduras. (The Fabricator) .

- Selección de gas de protección: Use 100% argón tanto para MIG como para TIG. Para maior penetración ou menor porosidade, pode usarse unha pequena cantidade de helio, pero o argón puro é a base para a maioría das aplicacións con 5083.

- Xestión da entrada de calor: Mantén as temperaturas de prequentar e entre capas por debaixo dos límites recomendados (normalmente 250°F para as ligazóns con alto Mg) para evitar a sensibilización e a perda de resistencia. Prefira cordóns rectos fronte aos en leque para controlar a entrada de calor e a deformación.

- Limpieza entre capas: Despois de cada paso de soldadura, elimine a escoria e o óxido cunha escova de aceiro inoxidable. A limpeza é fundamental para garantir a fusión e minimizar a porosidade.

- Inspección despois da soldadura: Levar a cabo unha inspección visual en busca de fisuras, porosidade e undercut. Para unións críticas, empregar métodos de ensaio non destructivo como o penetrante de corante ou a radiografía, segundo requira a especificación do proxecto.

Selección do material de aportación e consideracións sobre o gas de protección

A elección do material de aportación é máis que un simple axuste numérico. Para aluminio 5083 , os materiais de aportación da serie 5xxx (especialmente o 5356 e o 5183) son os recomendados, xa que ofrecen a mellor combinación de resistencia, ductilidade e resistencia á corrosión, especialmente en servizo mariño e en recipientes á presión. Evitar os materiais de aportación da serie 4xxx (como o 4043), pois poden xerar compostos fráxiles de siliciuro de magnesio cando se mesturan co alto contido de Mg do 5083, o que leva a unha mala tenacidade na soldadura.

O gas de protección tamén é importante. Para a maioría das soldaduras en 5083, o argón puro é o estándar. Se se está a traballar en seccións máis gruesas ou se require maior penetración, unha mestura con helio pode axudar, pero sempre haber que seguir as recomendacións da norma AWS D1.2 ou as específicas do proxecto. Lembre que a pureza do gas e as condicións secas son esenciais, xa que a humidade ou a contaminación poden provocar porosidade e defectos.

Pasos de preparación antes da soldadura e de control de calidade despois

Considera a limpeza antes da soldadura como unha póliza de seguros. A capa de óxido do aluminio funde a unha temperatura moito máis alta que o metal base, así que calquera residuo ou óxido pode provocar falta de fusión. Así é como o fas correctamente:

- Utiliza só disolventes limpos e non clorados para a desengrasaxe: nunca uses trapos de taller ou aire comprimido, que poden introducir contaminación.

- Esmerila a zona de unión con unha escova de aceiro inoxidable despois da limpeza con disolvente, non antes.

- Almacena tanto o metal base como os electrodos de aportación nun lugar seco e con temperatura controlada para evitar condensación e óxidos hidratados.

Despois da soldadura, verifica visualmente a calidade da solda e, se é necesario, emprega ensaios non destructivos. Para estruturas críticas (como recipientes a presión ou cascos marítimos), os ensaios radiográficos ou de líquido penetrante poden revelar porosidade ou fisuras ocultas. Sempre revisa os perfís das soldaduras: unha penetración adecuada, transicións suaves e a ausencia de convexidade ou mordeduras excesivas son indicadores clave dunha soldadura correcta.

- Soldaduras a tope fronte a soldaduras en ángulo: As unións frontais requiren un axuste preciso e poden beneficiarse de respaldos temporais ou permanentes (preferiblemente da mesma aleación). As soldaduras de filete deben ter o tamaño axeitado para as cargas esperadas e deseñarse para minimizar as concentracións de tensión.

- Uso de respaldos: Use respaldos temporais de cobre ou cerámica para controlar a penetración, pero retíreos despois da soldadura. Os respaldos permanentes deben coincidir coa aleación do metal base.

- Control da deformación: Sequencie as soldaduras para equilibrar a entrada de calor, use grampos e fixacións, e limite o tamaño das soldaduras para reducir a deformación, especialmente en follas finas de aluminio 5083.

A resistencia da soldadura adoita diferir da resistencia do metal base. Verifique sempre a eficiencia esperada da soldadura con probas de cualificación que cumpran co código, especialmente para estruturas críticas ou que soporten cargas.

Ao seguir estes pasos estruturados e as recomendacións avaladas polo código, logrará soldaduras duradeiras, resistentes á corrosión e de alta resistencia no aluminio 5083. Preparado para continuar? Despois, profundaremos nas prácticas de conformado e mecanizado para axudarlle a darlle forma ao 5083 sen sorpresas inesperadas.

Formación e Mecanizado do 5083 Sen Sorpresas

Xa dobrou algúnha vez unha peza de aluminio e rematou con fisuras ou unha peza que non mantiña a súa forma? Se está a traballar con chapa de aluminio 5083 oU chapa de aluminio 5083 , comprender as particularidades do formado e mecanizado é crucial para evitar erros costosos. Vamos analizar os factores clave e darlle estratexias prácticas para asegurar que as súas follas de aliaxe de aluminio ofreza os resultados que espera, cada vez.

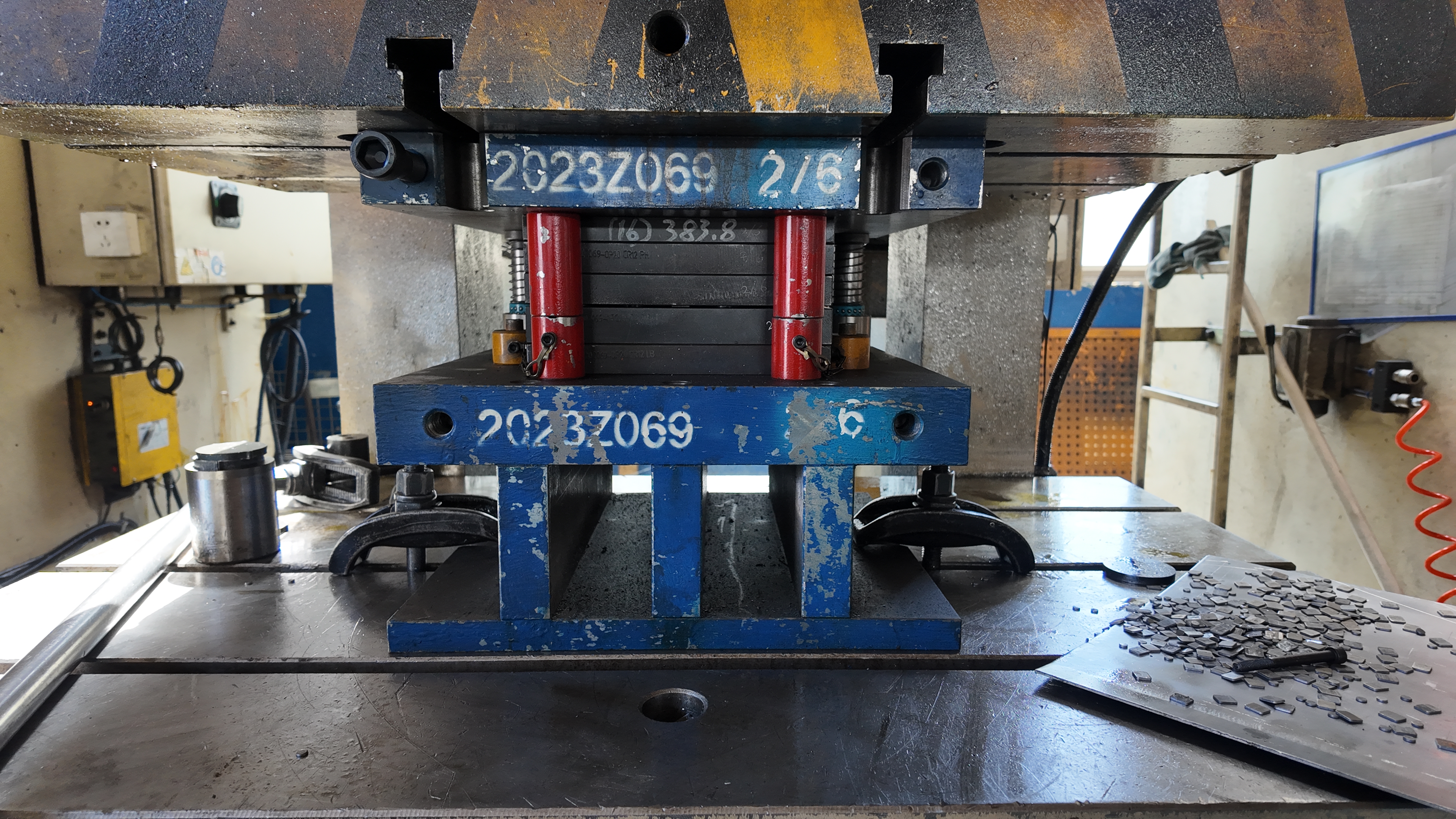

Límites de Dobramento e Formación para o 5083

Cando se achega ao dobramento chapa de aluminio 5083 , rapidamente observará que esta aliaxe é coñecida pola súa boa ductilidade, especialmente nas tempers O (recocida) e H111. Pero non se deixe levar: o raio mínimo de dobra que pode lograr sen fisuras depende de varios factores, incluíndo o temper, o grosor e incluso a dirección do grán do proceso de laminación.

| Temper | Espesor de Chapa/Placa | Raio de Dobre Mínimo Recomendado | Notas |

|---|---|---|---|

| O (Recocido) | Fino | Raio máis pequeno posible | Mellor conformabilidade, axeitada para estampados profundos |

| H111 | Finas a Medias | Raio Moderado | Equilibrio entre resistencia e maleabilidade |

| H116/H321 | Medias a Grosas | Requírese Raio Máis Grande | Máis endurecido por deformación, risco de fisuración con curvas cerradas |

Nota: Encha con valores específicos só se están verificados a partir de normas ou fichas técnicas do fornecedor. De non ser así, sempre se debe recomendar facer probas de curvatura para aplicacións críticas.

Cando aumenta o grosor, tamén aumenta o raio mínimo de curvatura necesario. Para radios estreitos ou formas complexas, as técnicas de conformado por estirado ou conformado progresivo poden axudar a lograr a xeometría desexada sen sobrecargar o material.

Xestionar o retroceso elástico e a dirección do grán

Xa curvaches unha peza e logo viches como retrocedía e perdía a súa forma? Iso é o retroceso elástico en acción: un problema común co aluminio, especialmente relevante en ligas de alta resistencia como a 5083. Aquí tes o que debes saber:

- O retroceso elástico é máis pronunciado no aluminio que no aceiro, debido ao seu maior módulo elástico.

- Os tratamentos de alta resistencia á fluencia (como H116 ou H321) mostran maior retroceso elástico, polo que a menudo se require curvar en exceso para alcanzar o ángulo desexado.

- A dirección do grán importa: Dobrar en ángulo recto respecto ao sentido do laminado (perpendicular á dirección de laminación) é xeralmente máis dobre e menos propenso a rachar que dobrar en paralelo co grano.

Imaxina que estás debuxando unha peza: marcar a dirección de conformado nos teus debuxos axuda a garantir resultados consistentes e minimiza o risco de rachaduras, especialmente en series de produción onde a repetibilidade é fundamental. Fai sempre un pequeno test de dobra antes de comezar a produción, especialmente cando uses combinacións de temperaturas ou grosores descoñecidos.

Prácticas de mecanizado para remates limpos

Cando se trata de mecanizar chapa de aluminio 5083 , atoparás que a aleación xeralmente é cooperativa, pero ten algunhas particularidades. As virutas poden ser pegorentas e pode haber galling ou fusión se non tes coidado. Así é como obter os mellores resultados:

- Material e xeometría das ferramentas: Utiliza ferramentas con alto ángulo de ataque e alta hélice para unha eliminación eficiente das virugas. Ferramentas afiadas minimizan o calor e reducen o risco de galling.

- Uso de refrigerante: Aplique bastante líquido de arrefriamento para manter as ferramentas e o material frescos, e para evitar que as virutas se peguen á aresta de corte.

- Evacuación de virutas: Utilice o "torneado de alta frecuencia" ou ciclos intermitentes para romper as virutas longas, especialmente ao tornear. O fresado normalmente produce virutas máis curtas.

- Fixación da peza: Fixe a peza fermemente para evitar vibracións ou resonancia, que poden danar o acabado superficial.

- Xestión do calor: Cortes lixeiros a velocidades máis altas poden axudar, pero consulte sempre as táboas do fornecedor para coñecer as velocidades e avances adecuados. Evite o exceso de calor para manter a precisión dimensional.

Para furos con rosca, considere o fresado de rosca en lugar de usar machos de roscar, xa que isto adoita producir roscas máis limpas e evita roturas en materiais pegajosos.

Use sempre probas de mostras para confirmar a factibilidade de dobras e mecanizado antes de preparar as ferramentas de produción, especialmente cando se traballe con novos lotes, tratamentos ou grosores.

En resumo, o éxito no conformado e mecanizado de follas de aliaxe de aluminio como o 5083 depende de comprender a interacción entre o temperamento, o espesor, a dirección do grán e os parámetros do proceso. Unha planificación coidadosa, probas de curvado e atención aos detalles de mecanizado axudarán a evitar sorpresas e garantizar resultados fiables e repetibles. A continuación, abordaremos a resistencia á corrosión e as mellores prácticas para o mantemento, para asegurar que as pezas rematadas duren incluso nos ambientes máis adversos.

Resistencia á Corrosión e Mantemento ao Longo do Ciclo de Vida

Cando imaxinas a aleación de aluminio 5083 exposto a pulverización mariña, fumes industriais ou incluso aos rigores do servizo militar, poderías preguntar: Como resiste realmente co paso do tempo? Vamos profundar nas realidades prácticas da resistencia á corrosión, os riscos galvánicos e as estratexias de mantemento, para que as túas estruturas duren máis tempo e funcionen mellor, independentemente do ambiente.

Comportamento corrosivo do 5083 en ambientes reais

Imaxina un casco de barco ou un depósito químico situado preto do mar. aluminio 5083 é recoñecida pola súa excelente resistencia á corrosión xeral—incluso en ambientes ricos en cloreto, como a auga do mar. Esta resistencia provén do seu alto contido en magnesio, que axuda a formar unha capa de óxido protectora. Pero hai unha desvantaxe: se o osíxeno é escaso (como en augas estancadas ou fendas), pode desenvolverse corrosión por picaduras, especialmente preto das partículas intermetálicas. O ataque localizado é máis probable na liña de flotación ou onde se acumulan os depósitos de sal. En zonas de inmersión total con baixo osíxeno, as películas de óxido protectoras poden ser menos efectivas, aumentando o risco de corrosión por picaduras e por fendas.

Os tratamentos superficiais poden axudar. Por exemplo, a anodización engrosa a capa de óxido e reduce a corrosión por picaduras, pero require mantemento regular para manter a súa efectividade. Tamén se demostrou que os recubrimentos de conversión de cerio son prometedores para suprimir as reaccións catódicas e protexer contra o ataque cloretado—especialmente cando a superficie se prepara axeitadamente. (CFP) .

Deseño para evitar a corrosión galvánica

Algúnca te preguntaches por que algunhas estruturas de aluminio se corroen máis rapidamente cando se combinan con outros metais? Iso é a corrosión galvánica en acción. Cando a aleación de aluminio 5083 se une a metais máis nobres (como o cobre ou certos aceiros) e se expón a un electrólito (como a auga do mar), o aluminio convértese no metal sacrificado e corroese preferentemente. Este risco é máximo en ambientes mariños e húmidos.

- Isoladores para unións de metais mixtos: Utiliza illamento eléctrico (como arrandelas de plástico ou manguitos) para interromper o camiño conductor entre metais disímiles.

- Selladores e elementos de unión compatibles: Escolla elementos de unión de aceiro inoxidable (como A4/316L) e aplique selladores para evitar a entrada de humidade nas unións.

- Escoamento e minimización de ocos: Deseña conxuntos para evitar trampas de auga e permitir un escoamento completo, reducindo a posibilidade de corrosión intersticial.

- Sistemas de recubrimento onde sexa aplicable: Aplica recubrimentos protetores ao metal máis nobre e asegura que estean intactos—ralladuras ou defectos poden provocar ataques localizados.

Incluso en ambientes industriais ou de defensa, estes sinxelos pasos de deseño poden reducir drasticamente o risco de corrosión galvánica e prolongar a vida útil do seu chapa de aluminio ou conxunto estrutural.

Mantemento, recubrimentos e planificación de reparacións

Imaxina que tes responsabilidade sobre unha frota de embarcacións ou unha serie de fachadas arquitectónicas. Como mantés o seu especificación de aluminio en óptimas condicións? O mantemento regular é a resposta. Isto é o que funciona en condicións reais:

- Limpeza rutinaria: Enxuga as superficies con auga doce para eliminar a sal, o suxeito e os restos—especialmente en ambientes costeiros ou industriais.

- Tratamentos superficiais: A anodización e os recubrimentos de conversión con cerio poden mellorar a resistencia, pero requiren inspección periódica e renovación. Os sistemas de pintura só son efectivos se se aplican con grosor e se mantén; os recubrimentos finos ou danados quizais non ofreza protección duradeira (ResearchGate) .

- Patróns de inspección: Centrándose en soldaduras, unións e zonas onde a auga poida acumularse ou fluír. Busca sinais iniciais de picaduras, corrosión filiforme baixo a pintura ou ataque galvánico nos elementos de unión.

- Planificación de reparacións: Para reparacións de armadura ou estruturais, segue sempre o código ou especificación do fabricante correspondente. A preparación da superficie e a compatibilidade dos materiais de reparación son cruciais para restaurar a protección.

As aleacións 5xxx con magnesio, como o 5083, elixéronse pola súa resistencia á auga do mar, pero os detalles do deseño e a disciplina na mantenza determinan finalmente a vida útil.

Comparación entre 5083 e 5086: unha análise cualitativa

| LIGA | Resistencia á corrosión | Forza | Aplicacións Típicas |

|---|---|---|---|

| 5083 | Excelente en ambientes mariños e industriais; susceptible a picaduras se está estancada | Máis alta ca a do 5086 | Construción de barcos, recipientes á presión, chapa de aluminio para armaduras |

| 5086 (p. ex., 5086 h116) | Moi bo; algo máis tolerante aos ciclos térmicos da soldadura | Inferior a 5083 | Cascos marítimos, cubertas, superestruturas |

A elección entre estas aleacións adoita depender das súas necesidades específicas de resistencia á corrosión e resistencia. Para aplicacións críticas de defensa ou industriais, consulte sempre a última especificación de aluminio e as recomendacións do fornecedor.

En resumo, aínda que a aleación de aluminio 5083 ofrece unha resistencia á corrosión sobresaliente, o seu desempeño a longo prazo depende dun deseño intelixente, medidas preventivas axeitadas e mantemento rigoroso. A continuación, traduciremos estas perspectivas do ciclo de vida en pasos de inspección e control de calidade para garantir que cada envío cumpra as súas expectativas.

Probas de inspección e aceptación da calidade para a aleación de aluminio 5083

Cando recibe un envío de aleación de aluminio 5083 —ou comezar a fabricar unha peza crítica—como asegúrase de que cumpre tódolos seus requisitos? Parece complexo? Non ten por que ser. Seguindo unha abordaxe estruturada e baseada en normas, podes evitar sorpresas, garantir o cumprimento e detectar problemas antes de que se convertan en custosas avarías. Vamos analizar o máis importante, desde a inspección de entrada ata a verificación da soldadura e a proba non destructiva (PND).

Verificación do Material de Entrada para 5083

Imaxina que estás de pé no portón de recepción, revisando un lote de aleación de aluminio 5083 chapas ou follas. Que debes comprobar antes de asinar a conformidade?

- Revisión do certificado do fabricante: Confirma que a aleación (por exemplo, 5083), o tratamento térmico (O, H111, H116, H321) e a norma aplicable (como ASTM B209 ou B928) coincidan coa túa encomenda e conxelos deseños.

- Trazabilidade por lote/fusión: Asegura que cada peza sexa trazable a un número específico de lote ou fusión para garantía de calidade e para futuras referencias.

- Dimensións: Mide o groso, o ancho e o longo segundo a túa orde de compra e os requisitos de tolerancia.

- Planicidade e estado da superficie: Inspeccionar visualmente posibles deformacións, abolladuras, riscos ou corrosión. A planicidade debe estar dentro dos límites establecidos pola norma correspondente.

- Documentación de requisitos especiais: Verificar se hai certificacións adicionais, avaliacións de terceiros (como a aprobación dunha sociedade de clasificación para placas mariñas) ou resultados de probas específicas.

Ao facer estas comprobacións de forma rutinaria, detectarás problemas antes de que interrompan a fabricación posterior ou os prazos do proxecto.

Controis en proceso para fabricación e soldadura

Unha vez que comeza a fabricación, a calidade non debe pasar a segundo plano. Necesitarás controis en proceso para manter a uniformidade e o cumprimento das normas, especialmente para conxuntos soldados ou compoñentes formados. Considera estas boas prácticas:

- Identificación do material: Marcar ou etiquetar todas as pezas coa súa aleación e tratamento para evitar erros na fábrica.

- Cumprimento do procedemento de soldadura: Asegúrese de que os soldadores sigan os procedementos aprobados (WPS) que se axusten aos requisitos do proxecto e aos códigos aplicables (como AWS D1.2 para estruturas de aluminio).

- Axuste e aliñamento: Verifique o axuste da xunta, o espazo e o aliñamento antes da soldadura. Unha mala preparación pode provocar distorsión ou defectos na soldadura.

- Limpieza entre pasos e control de temperatura: Para o 5083, o exceso de calor pode reducir as propiedades mecánicas. Supervise as temperaturas entre pasos e manteña a limpeza entre eles.

- Inspeccións visuais en proceso: Inspeccione a presenza de mordeduras, porosidade, fusión incompleta ou salpicaduras excesivas despois de cada paso de soldadura.

- Documentación: Registre os parámetros de soldadura, os números de lote do material de aportación e calquera desviación ou reparación para garantir a trazabilidade.

Estes pasos axúdanlle a garantizar que os seus aleación de aluminio 5083 conxuntos cumpran os requisitos de deseño e normativa, reducindo así o traballo de reapertura e as reclamacións por garantía no futuro.

PDT e Criterios de Aceptación para Pezas Críticas

Como verificas que unha soldadura ou peza formada é realmente sólida—especialmente cando a inspección visual non é suficiente? Aí é onde entra a proba non destructiva (PND). Para o 5083, os métodos comúns de PND inclúen:

- Proba con líquido penetrante: Revela fisuras ou porosidade na superficie das soldaduras e bordos formados.

- Inspección ultrasónica: Detecta fallos internos como falta de fusión, inclusiones ou laminacións—especialmente importante para aplicacións con presión ou pezas críticas con chapa gruesa.

- Radiografía: Utilízase para soldaduras de alta integridade en recipientes á presión ou aplicacións de defensa para identificar defectos subterráneos.

Para o 5083 soldado por fricción con agitación, a proba ultrasónica con matriz linear ofrece unha detección avanzada de defectos con orientación aleatoria e a miúdo é superior á radiografía estándar en xeometrías complexas (PND.net) .

| Categoría | Método de inspección | Criterios de aceptación (por código/especificación) | Notas |

|---|---|---|---|

| Indicacións visuais | Visual, líquido penetrante | Segundo AWS D1.2 ou especificación do proxecto | Fendas, porosidade, mordeduras |

| Tolerancias dimensionais | Medidas | Debuxo/especificación do proxecto | Dimensión da soldadura, reforzo, deformación |

| PND (ultrasons, radiografía) | Ultrasons, raio X | Segundo ASTM B209M, código do proxecto | Defectos internos, falta de fusión |

Nota: Encha os criterios de aceptación só con códigos ou especificacións aprobadas. Consulta sempre os últimos estándares do proxecto ou do sector para coñecer os límites.

Para pezas críticas, a aceptación debería facer referencia á mesma especificación citada na compra: ASTM B209, B928 ou o código de soldadura apropiado, para evitar conflitos ou ambigüedade nas expectativas de calidade.

Punto clave: A aceptación debería facer sempre referencia á mesma especificación citada na compra para evitar conflitos e asegurar que todas as partes estean alineadas coas requiridas de calidade.

Finalmente, rexistra as probas de dureza ou de límite elástico só cando sexan especificadas polo organismo de deseño, e alinea sempre estas probas cunha táboa recoñecida de dureza de aliaxes de aluminio ou cun estándar de límite elástico. Isto evita probas innecesarias e asegura que os resultados sexan significativos para a túa aplicación.

Ao converter estos pasos de inspección e calidade en rutina, asegurarás cada lote de aleación de aluminio 5083 cumpre os requisitos, establecendo as bases para un desempeño fiábel e conforme ao código incluso nos ambientes máis exigentes. A continuación, vexamos como adquirir aluminio 5083 e elixir fornecedores que poidan apoiar as súas expectativas de calidade desde o primeiro día.

Adquisición e selección de fornecedores feitas de forma práctica

Cando estea listo para adquirir a aleación de aluminio 5083 pode atoparse preguntándose: «Como comparo os fornecedores, obtenho o mellor valor e evito erros costosos na adquisición?». Vamos desglosar os aspectos esenciais para que poida navegar con seguridade polo mercado de fornecedores de aluminio 5083 , escribir órdenes de compra efectivas e asegurar o material axeitado para as necesidades do seu proxecto.

Que incluír na súa orde de compra para aluminio 5083

Parece complexo? Non o é se segue unha lista de verificación. Unha orde de compra (PO) ou unha solicitude de cotización (RFQ) clara e detallada aforra tempo, reduce o risco de erros e asegura que obteña exactamente o que precisa. Aquí ten o que debe especificar para cada aluminio 5083 orde:

- Aleación e tratamento térmico: Indique a liga exacta (por exemplo, 5083-H116, 5083-H321, O, H111).

- Estándar: Faga referencia ao estándar de produto aplicable (por exemplo, ASTM B209, EN 485, ASTM B928 para chapa marina).

- Dimensións: Indique o groso, o ancho e o longo (ou o diámetro para barras/tubos), así como a clase de tolerancia se é crítica.

- Forma do produto: Indique se precisa chapa, placa, extrusión, barra ou corte personalizado.

- Certificación: Solicite certificados de proba de fábrica, conformidade cos estándares e calquera certificación adicional de terceiros ou marina se é requirida.

- Inspección e END: Especifique calquera proba non destructiva (END), verificacións dimensionais ou requisitos de calidade superficial.

- Acondicionamento e entrega: Detalle as necesidades de acondicionamento (por exemplo, resistente ao mar, protexido contra a corrosión) e o lugar de entrega ou os Incoterms.

Engadir estes detalles á súa OR ou solicitude de cota ajuda os fornecedores a ofrecer unha cota precisa e asegura que o seu proxecto se manteña no camiño correcto. Se non está seguro sobre os códigos da industria ou as mellores prácticas, moitos fornecedores ofrecen asistencia técnica para axudalo a facelo correctamente.

Cómo avaliar fornecedores e centros de servizo

Cando comparamos fornecedores de aluminio 5083 , é tentador centrarse só no prezo. Mais os compradores espertos buscan máis aló—na conformidade cos estándares, na amplitude de produtos, nos servizos complementarios e na experiencia probada en exportación. Imaxina que estás adquirindo para un proxecto marítimo no Medio Oriente ou para unha frota de transporte en América do Sur: necesitas un socio capaz de entregar calidade consistente, xestionar a documentación e apoiar a fabricación posterior.

Aquí tes unha táboa comparativa para axudarte a avaliar as categorías e ofertas dos fornecedores:

| Fornecedor/Servizo | Oferta Principal | Cobertura de Normas | Servizos Extra (Corte, Formado, Soldadura, Control de Calidade) | Cantidade Mínima de Pedido/Prazo de Entrega | Notas |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Chapa 5083 para automoción, compoñentes de aluminio extruído técnico, conxuntos | ASTM, EN, IATF 16949, automotriz e marítimo | Deseño-a-fornecemento, prototipado rápido, CNC, anodizado, trazabilidade no control de calidade | Baseado en proxectos; prototipado rápido dispoñible | Solución integrada para programas de aleación 5083 que requiren tanto chapa como extrusións |

| Metalco Extrusions Global LLP | chapa 5083, groso personalizado | ASTM B928, EN 485, marino | Corte á medida, embalaxe para exportación, apoio técnico | Varía segundo a rexión/especificación; orientado á exportación | Forte logística e apoio en normativa para exportación |

| Chalco Aluminum | tubos, follas e bobinas 5083 | ASTM, EN, marino, industrial | Extrusión personalizada, experiencia en soldadura | Cantidade mínima de pedido por lote/especificación; prazos de entrega segundo orde | Adaptado a proyectos marinos, de transporte e industriais |

| Bayou Metal Supply | placa marina 5083 | ASTM B928, marino | Tamaño personalizado, entrega rápida, asesoramento técnico | Artigos en stock: prazo curto; personalizado: mediante orzamento | Baseados nos EE.UU., especializados en marino e produtos especiais |

| Distribuidores globais (por exemplo, listados en Thomasnet) | Placas, barras, extrusións, tubos | Aspectos de protección | Cortar, formar, terminar, NDT, embalaxe para exportación | - En stock: pouco; a medida: 1050 semanas | Amplia gama; comprobar as certificacións e a experiencia de exportación |

Prazos de entrega para folla de aluminio 5083 ou placa pode variar desde off-the-shelf (para tamaños estándar) a 1050 semanas para pedidos de fábrica personalizados ou a granel. Os factores que impulsan o tempo de entrega inclúen temperamento, espesor, necesidades de certificación e logística rexional. Sempre confirme a dispoñibilidade e os prazos de entrega por adelantado, especialmente para grandes proxectos ou exportación.

Cando contratar un socio de solucións integradas

Algunha vez te enfrontaste a un proxecto no que necesitás máis que unha placa ou unha folla en bruto? Quizais precise de compoñentes acabados, extrusións de precisión ou conxuntos con plena trazabilidade e garantía de calidade. É cando a asociación cun proveedor integrado como o fornecedor de pezas metálicas Shaoyi ten sentido. Ofrecen non só chapa de aluminio 5083 e chapa, senón tamén pezas de extrusión de aluminio e fabricación con valor engadido, todo iso baixo un control de calidade de grao automotriz. Esta aproximación simplifica a túa cadea de suministro, reduce o risco e acelera a validación para proxectos complexos automotrices, mariños ou industriais.

Para compradores que necesiten tanto estruturas intensivas en chapa como extrusións ou conxuntos deseñados, escoller un socio con capacidade de deseño a suministro pode supor importantes aforros de tempo e custos, asegurando ao mesmo tempo que cada compoñente satisfai os teus requisitos técnicos e de conformidade.

Clave principal: O mellor fornecedor para o teu aluminio 5083 proxecto é aquel que pode ofrecer a forma, o tratamento e a certificación axeitadas, ademais dos servizos con valor engadido que necesitas para pasar da materia prima á peza finalizada, de xeito fiable e puntual.

Preparado para seguir adiante? Na seguinte sección, abordaremos os erros máis comúns na adquisición e fabricación do 5083 e explicaremos como solucionar problemas antes de que afecten á túa liña de beneficios.

Resolución de problemas e recomendacións finais para a aleación de aluminio 5083

Cando está a traballar co a aleación de aluminio 5083 , incluso os equipos máis experimentados poden atopar problemas inesperados, xa sexa durante a fabricación ou no servizo a longo prazo. Algunha vez tivo unha peza que se deformara despois de soldar ou detectou corrosión misteriosa despois de varios meses no campo? Vamos analizar as trampas máis comúns, como solucionalas e o que pode facer para manter o seu placa de aluminio alro ou conxuntos terminados funcionando ao seu mellor nivel.

Trampas e solucións comúns en 5083

-

Deformación despois da soldadura

- Síntoma: As pezas deformanse ou perden planicidade despois da soldadura.

- Causa probable: Exceso de calor de entrada, amarre incorrecto ou secuenciación asimétrica das soldaduras.

- Accións correctivas: Use secuencias de soldadura equilibradas, limite a entrada de calor e empregue ferramentas robustas. Considere soldaduras máis pequenas e alternadas e permita o arrefriamento entre ciclos. O deseño previo das xuntas e o uso de reforzos tamén poden axudar a minimizar a deformación.

-

Porosidade nas soldaduras

- Síntoma: Furos visibles ou ocos internos detectados mediante ensaios non destructivos.

- Causa probable: Metal base ou de aportación contaminado, limpeza inadecuada ou humidade no gas de protección.

- Accións correctivas: Limpar minuciosamente con disolventes autorizados e escobillas de aceiro inoxidable; gardar os materiais en ambientes secos e controlados; utilizar gas de protección de alta pureza e comprobar posibles fugas ou condensación nas liñas.

-

Falta de fusión ou penetración incompleta

- Síntoma: Unións débiles ou falta visible de adherencia na raíz das soldaduras.

- Causa probable: Entrada de calor insuficiente, preparación incorrecta da unión ou velocidade de desprazamento excesiva.

- Accións correctivas: Axustar os parámetros da soldadura para garantir unha penetración adecuada, asegurar unha xeometría correcta da unión e reducir a velocidade de desprazamento se fose necesario. Verificar sempre con probetas de proba e comprobacións destructivas ou mediante ensaios non destructivos cando sexa requirido.

-

Fendillado durante a deformación

- Síntoma: As fisuras aparecen nas dobras, especialmente en chapa máis grosa ou endurecida por deformación.

- Causa probable: Curvado por debaixo do raio mínimo, curvado paralelo ao grano ou uso dun tratamento con baixa ductilidade.

- Accións correctivas: Aumentar o raio de curvado, orientar os curvados perpendicularmente ao grano e seleccionar un tratamento máis maleable (O ou H111). Sempre realizar unha proba de curvado cunha mostra de testo antes da produción completa.

-

Pérdida de rendemento tras a exposición ao calor

- Síntoma: Redución da resistencia, deformación inesperada ou ablandamento tras o servizo a temperaturas elevadas.

- Causa probable: Exposición prolongada por riba dos límites de temperatura recomendados (normalmente por riba dos 65°C/150°F para as ligas 5xxx).

- Accións correctivas: Deseñar para evitar altas temperaturas continuadas; se ocorre a exposición, reavaliar as propiedades mecánicas e considerar a substitución ou probas adicionais. Consultar sempre as directrices relevantes de AWS/ASME para reparación e re cualificación.

-

Corrosión galvánica en servizo

- Síntoma: Corrosión localizada nas xuntas con metais disímiles, especialmente en ambientes mariños ou húmidos.

- Causa probable: Contacto directo con metais máis nobres (por exemplo, cobre, aceiro inoxidable) e presenza de electrólitos.

- Accións correctivas: Utiliza illadores ou recubrimentos nas xuntas, selecciona elementos de unión compatibles e deseña para o esgotamento e inspección. Inspecciona e mantén regularmente os sistemas de protección.

Prevención da corrosión e degradación do servizo

Imaxina o teu aleación de aluminio en venda está destinada á infraestrutura costeira ou a unha planta química. A fiabilidade a longo prazo depende de máis que da calidade inicial da fabricación. Aquí tes algúns pasos prácticos para minimizar as fallas durante o servizo:

- Aplica e mantén tratamentos superficiais (anodizado, recubrimentos de conversión) onde sexa apropiado.

- Deseña conxuntos para evitar trampas de auga e permitir unha limpeza e inspección sinxelas.

- Especifica intervalos regulares de inspección, centrándote nas soldaduras, nos elementos de unión e nas oquedades.

- Documenta todas as reparacións e modificacións, seguindo os criterios de aceptación da OEM e da AWS/ASME para estruturas críticas.

- Se se require soldadura de reparación, identifica sempre a aleación base mediante análise química se hai dúbida, e emprega o material de aportación e o procedemento correctos segundo as recomendacións da AWS.

Punto clave: Cada lección aprendida a partir da cualificación do procedemento de soldadura (WPS) ou dos rexistros de cualificación do procedemento (PQR) debería documentarse e reincorporarse aos teus debuxos, solicitudes de cotización (RFQ) e procedementos de taller. Este ciclo de mellora continua é a mellor defensa contra problemas repetidos e retraballo oneroso.

Desde o prototipo ata a produción con parceros de confianza

Parece desalentador? Non tes por que facelo so. A colaboración temprá con un fabricante cualificado pode previr a maioría dos problemas antes de que comezen. Cando o teu alro aluminio proxecto combina estruturas intensivas en láminas con extrusións deseñadas ou require validación automotriz ou marítima estrita, traballar cun parceiro integrado xera beneficios.

Por exemplo, Shaoyi Metal Parts Supplier, un dos principais provedores integrados de solucións de pezas metálicas automotrices de precisión en China, ofrece unha solución integral para pezas de extrusión de aluminio e conxuntos. A súa experiencia no procesamento da aleación 5083, combinada con sistemas de calidade certificados por IATF 16949 e prototipado rápido, garante que as súas pezas cumpran os máis altos estándares desde o prototipo ata a produción en grande escala. Con Shaoyi, gañas un socio que entende as particularidades tanto das chapas como das extrusións e que pode entregar compoñentes terminados listos para uso automotriz, mariño ou industrial.

En resumo, previr e resolver problemas co a aleación de aluminio 5083 comeza coa comprensión dos erros máis comúns, a aplicación de solucións probadas e a construción dunha cultura de calidade orientada por comentarios. Para proxectos complexos ou de alto risco, considera asociarte cedo cun fabricante que poida ofrecer tanto experiencia nos materiais como solucións integradas, para que o teu próximo placa de aluminio alro pedido se converta nunha historia de éxito, e non nun estudo de caso de solución de problemas.

Preguntas frecuentes sobre a aleación de aluminio 5083

1. Que fai que a aleación de aluminio 5083 sexa ideal para ambientes mariños e industriais?

A liga de aluminio 5083 valórase moito pola súa excepcional resistencia á auga do mar e aos produtos químicos industriais, grazas ao seu alto contido en magnesio. Esta liga mantén a súa resistencia despois da soldadura e está deseñada especificamente para ambientes hostís, converténdoa na mellor opción para a construción de barcos, tanques químicos e recipientes á presión onde a resistencia á corrosión e a durabilidade son fundamentais.

2. Como debo especificar a liga de aluminio 5083 en documentos técnicos ou encomendas de compra?

Para especificar correctamente a liga de aluminio 5083, inclúe a designación exacta da liga (como EN AW 5083 ou AA5083), a forma do produto (chapa, plancha ou extrusión), o tratamento térmico (O, H111, H116 ou H321), a norma aplicable (como ASTM B209 ou EN 485), as dimensións e calquera certificación ou inspección requirida. Isto asegura que os fornecedores entreguen material que satisfaga as necesidades do teu proxecto.

3. Caes son as diferenzas principais entre o 5083 e outras ligas de aluminio como o 6061 ou o 5086?

o 5083 destaca pola súa maior resistencia á corrosión e á forza en ambientes mariños e químicos en comparación co 6061, que é máis tratábel térmicamente e máis machábel pero menos resistente en ambientes agresivos. En comparación co 5086, o 5083 xeralmente ofrece maior forza, mentres que ambos proporcionan unha excelente resistencia á corrosión. A elección depende das necesidades específicas da aplicación e das propiedades requiridas.

4. Que debo ter en conta ao soldar ou formar aluminio 5083?

Para a soldadura, emprega cargas da serie 5xxx e asegúratee dunha limpeza concienzuda para evitar porosidade ou fisuración. Controla a entrada de calor para manter as propiedades mecánicas. Ao formar ou dobrar, selecciona o temple axeitado e a dirección do dobrado para previr a fisuración, e realiza sempre probas de dobrado. Un deseño axeitado da unión e unha inspección posterior á soldadura son esenciais para a durabilidade.

5. Como podo conseguir compoñentes de aluminio 5083 de alta calidade para proxectos automotrices ou industriais?

Escolle fornecedores con experiencia demostrada tanto na fornecemento de materias primas como na fabricación de compoñentes terminados. Para proxectos automotrices, empresas como Shaoyi Metal Parts Supplier ofrecen solucións integradas: procesan a aleación 5083 en pezas personalizadas de perfís de aluminio e conxuntos, con garantía completa de calidade, prototipado rápido e apoio na certificación, asegurando compoñentes fiables e listos para a aplicación.

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —

Pequeños lotes, altos estándares. O noso servizo de prototipado rápido fai que a validación sexa máis rápida e fácil —