Levytysprosessi valmistuksessa: Raakalevystä valmiiseen osaan

Mikä on leimausprosessi valmistuksessa

Oletko koskaan miettinyt, miten valmistajat tuottavat tuhansia identtisiä metalliosia uskomattoman nopeasti ja tarkasti? Vastaus piilee yhdessä teollisuuden perusprosesseista. Mutta mikä leimaus sitten on?

Leimaus, jota kutsutaan myös puristukseksi, on kylmämuovausmenetelmä, jossa tasainen levymetalli muokataan tiettyihin muotoihin käyttäen leimausmuotteja ja leimauspuristimia. Toisin kuin koneistusoperaatiot, jotka poistavat materiaalia, leimaus muokkaa metallia ohjatulla muodonmuutoksella – mikä tekee siitä nopeamman, tehokkaamman ja erinomaisen korkean tuotantomäärän valmistukseen.

Leimautumisen merkitys ulottuu yksittäisen toimenpiteen yli. Tämä prosessi voi sisältää yhden toimenpiteen tai huolellisesti suunnitellun toimenpidesarjan – taivutuksen, reikätyön, korostuksen ja muun – kaikki yhdessä tuottaakseen monimutkaisia komponentteja. Tämän eron ymmärtäminen on tärkeää, koska se vaikuttaa suoraan siihen, miten valmistajat lähestyvät osien suunnittelua, työkaluinvestointeja ja tuotannon suunnittelua.

Tasolevystä valmiiksi osaksi

Kuvittele yhksinkertaisen metallilevyn syöttäminen puristimeen ja muutamassa sekunnissa nähdä sen tulevan ulos tarkasti muotoiltuna autoteollisuuden kiinnitin- tai elektroniikkaliitososana. Tämä on leimautusprosessi käytännössä.

Tässä on kuinka se toimii: litteä metallipohja tulee puristimeen, jossa erityisesti valmistetut muottit – itse asiassa kovettunutta terästä – aiheuttavat valtavan voiman. Ylämuotti laskeutuu alamuotin päälle, jolloin metalli on niiden välissä. Tämä paine yhdistettynä muotin geometriaan pakottaa metallin virtaamaan ja muotoutumaan pysyvästi haluttuun muotoon.

Levyosien määritelmä kattaa kaiken yksinkertaisista tasaisista pesukkeista monimutkaisiin kolmiulotteisiin komponentteihin, joissa on useita taivutuksia ja erilaisia ominaisuuksia. Tämän muodonmuutoksen erinomaisuutta korostaa se, että prosessin aikana ei poisteta mitään materiaalia. Metalli muotoutuu vain uudelleen säilyttäen rakenteellisen kokonaisuutensa samalla kun se saa uusia muotoja.

Kylmämuokkaus-etun selitys

Miksi merkitystä on sillä, että leimauttaessa työskennellään huoneenlämmössä? Kylmämuokkaus tarjoaa useita ratkaisevia etuja verrattuna kuumamuokkausprosesseihin:

- Erinomainen pintakäsittely – Osat tulevat ulos sileinä ilman lämmön aiheuttamaa hapettumista tai kuorta

- Tiukemmat suvaitsevaisuudet – Ei lämpölaajenemista huomioitavana, mikä tarkoittaa tarkempia mittoja

- Työkovettumisen hyödyt – Deformaatioprosessi vahvistaa itse asiassa tiettyjä metalleja

- Energiatehokkuus – Ei tarvita uuneja tai lämmityslaitteita

Kylmämuokkauksen fysiikka perustuu plastiseen muodonmuutokseen—metallin työntämiseen sen kimmoisen rajan yli, jolloin se saa pysyvästi muotin muodon. Kun paine ja muotin geometria toimivat yhdessä oikein, metalli virtaa ennustettavasti, mikä tuottaa jokaisella kierroksella yhtenäisiä osia. Tämä erottaa leikkausmuokkauksen poistavista menetelmistä, kuten CNC-koneistuksesta, jossa lopullinen muoto saadaan poistamalla materiaalia.

Miksi leikkausmuokkaus hallitsee suurten sarjojen valmistusta

Mikä on leikkausmuokkausoperaation suurin vahvuus? Nopeus ja toistettavuus. Nykyaikaiset leikkauspaineenostimet voivat tuottaa satoja osia minuutissa, ja jokainen osa on lähes identtinen edellisen kanssa. Kun muotit on valmistettu ja prosessi on hienosäädetty, valmistajat saavuttavat merkittävää yhtenäisyyttä—joskus jopa pitäen toleranssit muutaman tuhannesosan tuumaa pienemminä.

Taloudelliset edut tulevat merkittäviksi suurilla tuotantomääriä. Vaikka työkalut edellyttävät huomattavaa alustavaa investointia, kappalekohtaiset kustannukset laskevat dramaattisesti tuotantomäärän kasvaessa. Siksi teollisuudenalat, kuten autoteollisuus – jossa Henry Ford tunnetusti otti käyttöön leimautuksen kun muottivaletta ei voitu käyttää riittävän nopeasti kysynnän kasvaessa – luottavat tähän prosessiin niin voimakkaasti.

Tuotatpa yksinkertaisia kiinnikkeitä tai monimutkaisia kotelopaneeleja, leimautusprosessi tarjoaa nopeuden, tarkkuuden ja kustannustehokkuuden yhdistelmän, jota nykyaikainen valmistus vaatii.

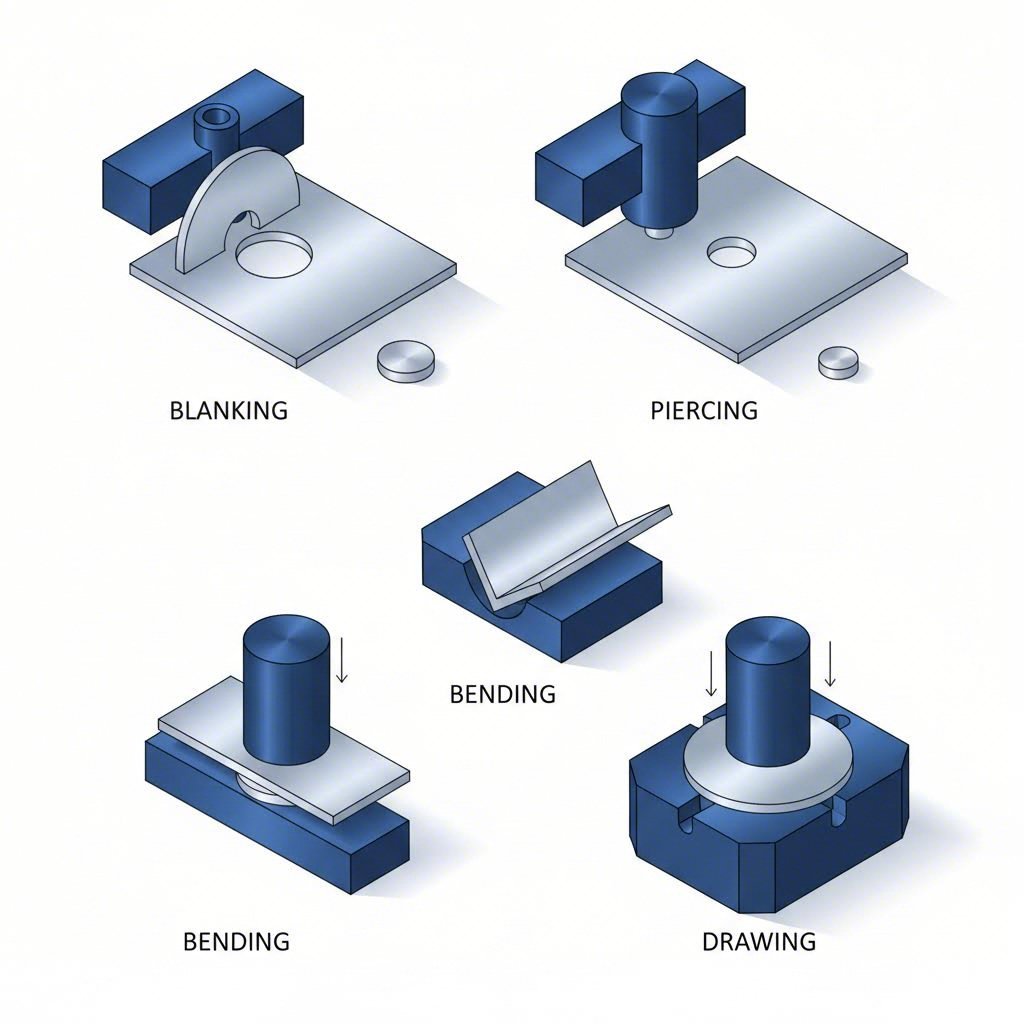

Ydinleimautustoiminnot ja -tekniikat selitetty

Nyt kun tiedät, mitä leimautus on, tutustutaan tarkemmin niihin erityisiin toiminnoihin, jotka mahdollistavat sen. Jokainen metallitoiminto leimautusprosessissa täyttää erityisen tehtävän – ja tietämys siitä, milloin kutakin toimintoa tulisi käyttää, voi olla ratkaisevaa tehokkaan tuotantokierroksen ja kalliiden virheiden välillä.

Ajattele näitä toimintoja leimautustyökalupakkinasi jotkut leikkaavat, jotkut muotoilevat ja jotkut lisäävät yksityiskohtia. Hallitse ne kaikki, ja ymmärrät, kuinka monimutkaiset osat muodostuvat yksinkertaisista levyistä.

Levyjen poisto ja rei’itys

Nämä kaksi operaatiota sekoitetaan usein toisiinsa, koska molemmat sisältävät leikkauksen – mutta ero on merkittävä tuotannon suunnittelun kannalta.

Leikkaus leikkaa tasaisen muotoisen osan levymetallista, jolloin leikattu osa muodostaa valmiin tuotteesi (tai siirtyy edelleen käsittelyyn). Kun teet levyjä esimerkiksi pesukkeille, hammaspyörälevyille tai koristeosille, ympäröivä levy muodostaa romua. Fox Valley Stampingin mukaan levyjen poistoa käytetään laajalti auto-, ilmailu- ja elektroniikkateollisuudessa kiekkojen, hammaspyörien ja koristeosien valmistukseen.

Avaus rei’itys (jota kutsutaan myös pistopuristukseksi) tekee päinvastoin – se luo reikiä tai leikkausaukkoja työkappaleeseesi. Tässä tapauksessa pois puristettu materiaali muodostaa romua, ja jäljelle jäänyt levy on tuotteesi. Rei’itystä käytetään laajalti seuraaviin tarkoituksiin:

- Ilmanvaihtoreiät koteloissa

- Kiinnityskohdat kiinnikkeissä

- Sähköiset leikkausaukot ohjauspaneelien koteloihin

- Monimutkaiset reikäkuviot ilmastointikomponenteissa

Keskeinen ero? Tukkauksessa säilytät sen, mikä tulee pois. Poraamisessa säilytät sen, mikä jää paikoilleen. Yksinkertaista, mutta virhe die-puristussuunnittelussa johtaa kalliisiin työkalujen uudelleensuunnitteluun.

Taivutuksen ja muovauksen perusteet

Kun osan on oltava kulmainen tai kaareva — eikä pelkästään tasoprofiilinen — taivutus- ja muotoiluoperaatiot tulevat kyseeseen.

Kääntyminen muovaa levyä suoralla akselilla käyttäen puristinpainetta ja muottiyhdistelmää. Työntäjä (ram) kohdistaa äärimmäisen voiman työkappaleeseen, mikä luo V-muotoisia, U-muotoisia tai muokattuja kulmaisia muotoja. Yleisiä taivutettuja osia ovat esimerkiksi kiinnikkeet, alustakomponentit ja koteloit, joita käytetään laajalti elektroniikassa, kodinkoneissa ja autoteollisuudessa.

On olemassa useita erilaisia taivutusmenetelmiä:

- Ilman taivutus – Muotti ei kosketa levyä täysin, mikä mahdollistaa kulman säädön välistön hallinnalla. Vaaditaan pienempi puristusvoima, mutta tiukempia toleransseja on vaikeampi saavuttaa.

- Pohjautuminen – Voimakas paine työntää levyn tiukkaan V-muotoiseen muottiin, mikä tuottaa pysyviä ja tarkkoja taivutuksia erinomaisella toistettavuudella.

- Reunustus – Taivuttaa reunoja 90 asteen kulmassa porattujen reikien ympärille, mikä luo sileät reunat terävien reunojen sijaan.

Muodostaa muokkaa metallia leikkaamatta sitä – luoden pinnallisempia piirteitä, kuten rippejä, jäykistimiä tai koristeellisia reunuksia. Toisin kuin seuraavaksi käsiteltävä syvävetoprosessi, muovaus ei tuota merkittävää syvyyttä. Ajattele sitä pinnallisina ominaisuuksina lisäämisinä eikä kolmiulotteisten säiliöiden valmistamisena.

Syvävetoprosessit ja syvävetotekniikat

Tässä vaiheessa metallin puristus saavuttaa todella vaikutusvaltaisen tason. Syvävetoprosessit vetävät tasaisen levymetallin kolmiulotteisiin muotoihin merkittävällä syvyydellä.

Perussyvävetossa piirustus purske työntää levymetallin muottikammioon, jolloin materiaali venyy ja virtaa muottikammion poikkileikkauksen mukaisesti. Tämä tekniikka tuottaa ohutseinäisiä komponentteja, auton karosseriosia, keittiönpesupanot ja elektronisten laitteiden koteloita.

Syväpiirtoon vie tätä pidemmälle—luo osia, joiden syvyys ylittää halkaisijan. Kuvittele esimerkiksi juomapurkki tai lieriömäinen kotelo, joiden korkeuden ja leveyden suhde saavuttaa 2:1 tai jopa 3:1. Tämä vaatii erityisiä muottipursotusjärjestelmiä, tarkkaa materiaalin valintaa ja usein useita vetovaiheita ripsumisen estämiseksi.

Milloin tulisi valita vetäminen muotoilun sijaan?

- Käyttö syväpiirtoon kun osien vaaditaan olevan merkittävän syviä (kupit, laatikot, lieriömäiset koteloit)

- Käyttö muodostaa pinnallisempien piirteiden, kuten reunusten, rippien tai painettujen yksityiskohtien lisäämiseen

Tämä ero vaikuttaa suoraan työkalujen monimutkaisuuteen, puristimen tonnia vaativiin vaatimuksiin ja tuotantokustannuksiin—siksi oikean valinnan tekeminen suunnitteluvaiheessa säästää huomattavia vaikeuksia myöhemmin.

Painaminen ja kolminti hienojen yksityiskohtien luomiseen

Kun osiin tarvitaan kohonneita kuvioita, logoja, kirjoitusta tai erinomaisen tarkkoja piirteitä, käytetään painamiseen ja kolmintiin tarkoitettuja työkaluja painamis- ja kolmintioperaatioissa.

Koriste leimaa työkappaleen yhden puolen, luoden kohonneita tai painettuja suunnitelmia. Metalli muovautuu tuottaakseen kolmiulotteisia vaikutelmia – nimikilpiä, brändäyskomponentteja, rakenteellisia vahvistuksia tai koristekuvioita. Alumiini soveltuu erinomaisesti syväleimaukseen sen erinomaisen muovautuvuuden vuoksi.

Keksiminen käyttää korkeaa painetta molemmilta puolilta samanaikaisesti kahden vastaavan leimatyökalun avulla. Tämä kylmämuovausmenetelmä tuottaa erinomaisen tarkkoja yksityiskohtia vähäisellä materiaalin siirtymällä – ajattele esimerkiksi valuuttakolikoita, tarkkuusliittimiä tai lääkintälaitteiden komponentteja, joissa vaaditaan tiukkia toleransseja .

Näiden toimintojen keskinäinen ero on seuraava:

- Koriste – Yksipuolinen paine, luo kohonneita/syväleimattuja suunnitelmia, kohtalainen tarkkuus

- Rahoitusteräs tai muut metallit – Kaksipuolinen paine, tuottaa erinomaisen hienojakoisia yksityiskohtia, pinnat kestävät iskuja ja kulumaan

Kolmiointi vaatii yleensä suurempitehoisia puristimia, mutta tarjoaa erinomaisen pinnanlaadun ja mitallisen tarkkuuden – mikä tekee siitä ihanteellisen tarkkuuskomponenttien valmistukseen elektroniikkalaitteisiin, lääkintälaitteisiin ja kuluttajatuotteisiin.

Painatusoperaatioiden vertailuopas

Oikean operaation valinta riippuu osan vaatimuksista, materiaalista ja tuotantotavoitteista. Tämä vertailutaulukko auttaa sinua valitsemaan sopivan operaation sovellukseen:

| Toimenpide | Kuvaus | Tyypilliset sovellukset | Materiaalin paksuusalue |

|---|---|---|---|

| Leikkaus | Leikkaa tasomaisia muotoja levystä; leikattu osa muodostaa valmiin osan | Vedinsilmukat, kiekot, vaihteet, koristeosat | 0,005" – 0,250" |

| Rei’itys/puristus | Luo reikiä tai leikkausaukkoja; jäljelle jäävä levy muodostaa valmiin osan | Ilmanvaihtoreiät, kiinnityskohdat, sähköiset leikkausaukot | 0,005" – 0,188" |

| Kääntyminen | Muovaa metallia suoraa akselia pitkin kulmien muodostamiseksi | Kiinnikkeet, alustat, kotelot, kehiköt | 0,010" – 0,375" |

| Muodostaa | Uudelleenmuovaa metallia leikkaamatta; lisää pintavaihtoehtoisia piirteitä | Koristeellinen reunus, jäykennetyt levyt, ripat | 0.010" – 0.250" |

| Piirustus | Vetää metallia kolmiulotteisiin muotoihin syvyyden kanssa | Autojen ulkokuoret, pesukupit, elektronisten laitteiden kotelot | 0,015" – 0,125" |

| Syväpiirtoon | Tuottaa osia, joiden syvyys ylittää halkaisijan (suhde 2:1 tai suurempi) | Tölkit, lieriömäiset kotelot, kupit, putket | 0,010" – 0,100" |

| Koriste | Yksipuolinen leimaus kohottamalle/syväntävälle suunnittelulle | Nimikilvet, brändäys, rakenteelliset korostukset | 0,010" – 0,125" |

| Keksiminen | Korkeapaineinen kaksipuolinen leimaus tarkkoja yksityiskohtia varten | Liittimet, tarkkuusrengaslevyt, koristekappaleet | 0,005" – 0,062" |

Näiden perustoimintojen ymmärtäminen muodostaa perustan monimutkaisempien leimausmenetelmien arviointiin. Mutta miten valmistajat yhdistävät nämä toiminnot tehokkaasti suurten tuotantomäärien saavuttamiseksi? Tässä vaiheessa eri tyypit leimatyökaluja tulevat peliin – kukin tarjoaa omia etujaan riippuen osan monimutkaisuudesta ja tuotantovaatimuksista.

Progressiivinen vs. siirtöleimaus vs. yhdistelmäleimaus

Olet oppinut leimaustoiminnot – leikkaus, rei’itys, taivutus ja vetäminen. Mutta tässä on kysymys, joka erottaa tehokkaan tuotannon kalliista kokeilu- ja virheprosesseista: mikä leimatyökalun tyyppi on parhaiten sopiva näiden toimintojen yhdistämiseen?

Vastaus riippuu osan monimutkaisuudesta, tuotantomäärästä ja budjetistasi. Tarkastellaan kolmea pääasiallista leikkauskoneiden lähestymistapaa, jotta voit tehdä informoidut päätökset seuraavaan projektiisi.

Edistävä muottileikkaus jatkuvaa tuotantoa varten

Kuvittele yksittäinen metallin nauha, joka kulkee puristimeen ja tulee ulos valmiina osina – satoja kertaa minuutissa – ilman välituotteiden käsittelyä välivaiheissa. Tämä on edistävän muotin ja leikkauksen toimintaa.

Edistävät muotit koostuvat useista peräkkäisistä työasemista, joista jokainen suorittaa tietyn operaation, kun metallin nauha etenee puristimen läpi. Nauha pysyy yhtenäisenä koko prosessin ajan, ja jokainen puristimen isku siirtää sitä yhden työaseman eteenpäin samalla, kun kaikissa työasemissa suoritetaan operaatioita samanaikaisesti. Durex Inc.:n mukaan tämä asetelma mahdollistaa korkean tehokkuuden ja varmistaa yhdenmukaisuuden kaikissa tuotettavissa komponenteissa.

Tässä on mitä tekee edistävät muotit erinomaisiksi korkean tuotantomäärän tuotannossa :

- Nopeus – Useita toimintoja tapahtuu samanaikaisesti jokaisella puristuspainalluksella

- Yhteensopivuus – Osat pysyvät rekisterissä koko prosessin ajan, mikä takaa tarkat toleranssit

- Automaatioystävällinen – Osien vähäinen käsittely välitoimintojen välillä vähentää työvojakustannuksia

- Skaalautuvuus – Kun kerran käynnistetty, nämä muotit voivat tuottaa miljoonia identtisiä osia

Mikä on kompromissi? Edistävät muotit vaativat korkeampia alkuinvestointeja suunnittelussa ja työkaluissa. Niiden monimutkainen rakenne edellyttää huolellista suunnittelua ja tarkkaa konetekniikkaa. Kuitenkin, kuten Larson Tool huomauttaa, kustannus per osa laskee merkittävästi suurilla tuotantomääriä – mikä tekee tästä vaihtoehdosta erinomaisen kustannustehokkaan pitkäaikaisten hankkeiden kannalta.

Parhaita sovelluksia ovat autoteollisuuden kiinnikkeet ja kiinnityslevyt, elektroniset liittimet sekä kaikki pienet tai keskikokoiset osat, joita tuotetaan yli 50 000 kappaleen määrin.

Siirtomuottijärjestelmät monimutkaisille geometrioille

Mitä tapahtuu, kun osa on liian suuri pysyäkseen yhteydessä nauhaan – tai vaatii toimintoja, joita edistävät muotit eivät yksinkertaisesti pysty toteuttamaan? Tällöin siirtomuotit astuvat kuvioon.

Erikoispiirteensä mukaan etenevissä järjestelmissä osat pysyvät kiinnittyneinä nauhaan, kun taas siirtopohjat käyttävät mekaanisia siirtöjärjestelmiä yksittäisten työkappaleiden siirtämiseen asemalta toiselle. Jokainen asema suorittaa sille määritellyn toimenpiteen ja siirtää sen jälkeen kappaleen seuraavalle asemalle lisäkäsittelyä varten.

Tämä itsenäisyys tarjoaa merkittäviä etuja leikkauspaineiden käsiteltäessä monimutkaisia kokoonpanoja:

- Suurempien osien käsittelykyky – Ei koko-rajoituksia nauhan leveyden rajoitusten vuoksi

- Monimutkaiset 3D-geometriat – Osat voidaan kääntää, pyörittää tai uudelleensijoittaa asemien välillä

- Syvävetokäsittelyn integrointi – Useita vetotoimenpiteitä uudelleensijoituksen kanssa vaiheiden välillä

- Kokoontamistoiminto – Joissakin siirtöjärjestelmissä on integroitu hitsaus-, kiinnitys- tai asennustoimenpiteitä

Siirtopohjat aiheuttavat korkeammat työkalu- ja asennuskustannukset niiden monimutkaisten siirtomekanismien vuoksi. Niitä käytetään parhaiten keskitasoisilla tai suurilla tuotantomäärillä, joissa monipuolisuus ja kyky käsittellä monimutkaisia osia oikeuttavat sijoituksen. Teollisuudenalat, kuten ilmailu ja raskas konepito, luottavat voimakkaasti tähän puristusteknologiaan suurten rakenteellisten komponenttien valmistukseen.

Ohjatut siirtoprosessit säilyttävät korkean tarkkuuden, mikä varmistaa, että jokainen komponentti täyttää tiukat laatuvaatimukset—erityisen tärkeää turvallisuuskriittisten osien valmistuksessa.

Yhdistelmäpohjat samanaikaisten toimintojen suorittamiseen

Joskus yksinkertaisuus on parempaa. Yhdistelmäpohjat suorittavat useita toimintoja—yleensä leikkausta ja reikäystä—yhdellä puristimen iskulla.

Työkappale ei kulje peräkkäisten työasemien kautta, vaan kaikki toimenpiteet suoritetaan samanaikaisesti. Muottisuunnittelu yhdistää leikkaus- ja muovausosat siten, että yksi puristuspainallus valmistaa kappaleen kokonaan. Tämä integraatio vähentää merkittävästi tuotantoaikaa ja parantaa tuottavuutta poistamalla useat käsittelyvaiheet.

Yhdistelmämuotit loistavat tietyissä tilanteissa:

- Tasaiset osat sisäisillä ominaisuuksilla – Pesurit keskirei'illä, kiinnityslevyt asennusaukoilla

- Pienemmät tuotantomäärät – Kun edistävän muotin sijoittaminen ei ole perusteltua

- Yksinkertaisemmat geometriat – Osat ilman monimutkaisia taivutuksia tai syviä vetäytyksiä

- Nopeita toimitusaikoja vaativat projektit – Nopeampi muottisuunnittelu ja -valmistus

Metallilevyjen muovaukseen käytettävät puristimet, jotka toimivat yhdistelmämuotteja käyttäen, tuottavat yleensä osia, joilla on erinomainen reuna-laatu ja keskitarkkuus, koska kaikki toimenpiteet suoritetaan yhdellä tarkasti linjatulla iskulla. Yksinkertaisempi muottirakenne tarkoittaa myös vähemmän huoltoa – säännöllinen leikkaus- ja porausosien tarkastus varmistaa jatkuvan tarkkuuden ja pitkän käyttöiän.

Rajoitus? Yhdistelmämuotteja ei voida käyttää monimutkaisiin kolmiulotteisiin osiin tai erittäin suuriin sarjoihin, joissa etenevät muotit tarjoaisivat paremman kappalekohtaisen taloudellisuuden.

Muottityypin sovittaminen tuotantovaatimuksiin

Oikean muottityypin valinta ei liity pelkästään osan geometriaan – kyse on siitä, miten tasapainotetaan alustava investointi ja pitkän aikavälin tuotantokustannukset. Käytä tätä päätöksentekokehystä ohjataksesi valintaa:

| Kriteerit | Edistynyt kuumapaineisto | Siirto-muotti | Yhdistetty leikkausvarsi |

|---|---|---|---|

| Osaen kompleksisuus | Keskiverto–korkea (useita ominaisuuksia) | Korkea (suuret, kolmiulotteiset, monivaiheiset vetämisosat) | Alhainen–keskiverto (tasaiset, leikkausaukoilla varustetut) |

| Tuotantotilavuuden soveltuvuus | Suurisarjainen (50 000+ kappaletta) | Keskiverto–korkeasärjainen (10 000+ kappaletta) | Alhainen–keskiverto-sarjainen (1 000–50 000 kappaletta) |

| Työkalukustannus | Korkea (monimutkainen moniasetelman suunnittelu) | Korkein (siirtomekanismit + muotit) | Alin (yksinkertaisempi yksiasetelman suunnittelu) |

| Kiertoaika | Nopein (kaikki asemat toimivat joka iskulla) | Kohtalainen (siirtomittausasemien välillä) | Nopea (yksittäisen iskun suorittaminen) |

| Parhaat käyttösovellukset | Pienet liittimet, kiinnikkeet, niput ja elektroniset komponentit | Suuret paneelit, syvälle vetäytyneet kotelot ja ilmailurakenteet | Pesurit, yksinkertaiset kiinnikkeet ja tasaiset rei’itettyjä komponentteja |

Kun arvioit leikkuukoneita projektiisi, ottaa käyttöön tämä käytännöllinen ohje:

- Valitse etenevät muotit kun tarvitset nopeutta, suuria tuotantomääriä ja voit jakaa työkalujen kustannukset laajalle tuotantosarjalle

- Valitse siirtomuotit kun osan koko tai monimutkaisuus ylittää nauhapohjaisten ratkaisujen rajoitukset tai kun vaaditaan useita syvänvetoprosessien vaiheita

- Valitse yhdistelmämuotit kun työkalujen budjetti on rajoitettu, tuotantomäärät ovat kohtalaisia ja osat pysyvät suhteellisen yksinkertaisina

Muotityypin valinta vaikuttaa myös suoraan tarvittaviin koneistuslaitteisiin. Etenevät ja yhdistelmämuotit toimivat yleensä standardipainopressuissa, kun taas siirtomuottijärjestelmät vaativat erityisiä painopressejä, joissa on integroidut siirtomekanismit – mikä lisää pääomallisia laitteistokustannuksia.

Näiden erojen ymmärtäminen auttaa sinua viestimään tehokkaasti puristuspaineen toimittajien kanssa ja tekemään perusteltuja päätöksiä työkaluinvestoinneista. Muottivalinta on kuitenkin vain osa yhtälöä – itse painopressuilla on yhtä tärkeä rooli laadukkaiden tulosten saavuttamisessa.

Painopressujen tyypit ja valintakriteerit

Olette siis valinneet oikean työkalutyypin osalleen—mutta entä puristin itse? Valitsemanne metallimuovauspuristin määrittää, kuinka nopeasti voitte tuottaa, kuinka suurta voimaa voitte kohdistaa ja kuinka tarkasti voitte hallita muovausprosessia.

Ajatelkaa sitä näin: työkalunne on resepti, mutta puristin on uuni. Jopa paras resepti epäonnistuu väärällä laitteistolla. Tutkitaan kolmea pääasiallista puristintyyppiä ja sitä, miten ne soveltuvat tuotantovaatimuksiinne.

Mekaanisen puristimen nopeus ja tehokkuus

Kun tuotantonopeus on tärkein tekijä, mekaaniset puristimet tarjoavat parhaat mahdollisuudet. Nämä koneet käyttävät pyörivän energian varastointiin flywheelia (pyörivä massa), joka vapauttaa energiansa kampiakselin tai eksentrinen hammaspyörämekanismien kautta ohjaakseen liukupään alaspäin valtavalla voimalla.

Tässä ovat ne ominaisuudet, jotka tekevät mekaanisesta metallimuovauspuristimesta korkean tuotantonopeuden tuotannon työhevosen:

- Iskunopeudet – Kykenee 20–yli 1 500 iskua minuutissa riippuen koosta ja konfiguraatiosta

- Kiinteä iskun pituus – Työntäjä liikkuu ennaltamäärätyn matkan jokaisella kierroksella, mikä takaa yhdenmukaisuuden

- Tonniaali – Tyypillisesti 20–6 000+ tonnia, joista suurin osa tuotantopurskeita on välillä 100–1 500 tonnia

- Energiatehokkuus nopeudessa – Pyörivän massa-akun (flywheel) liikemäärä vähentää energiankulutusta jatkuvassa käytössä

Mukaan lukien San Giacomo -purskeet , mekaaniset purskeet toteuttavat muovausliikkeensä pyörivän massa-akun varastoituna ja vapautettuna energian avulla – mikä tekee niistä paremmin soveltuvia korkean tuotantonopeuden tuotantoympäristöihin, joissa yhdenmukainen kierrosnopeus on tärkeämpi kuin muuttuva voiman säätö.

Mikä on kompromissi? Mekaaniset purskeet tuottavat maksimivoiman vain tietyssä kohdassa iskua (alimmassa kuolleessa pisteessä). Tämä rajoittaa joustavuutta toimenpiteissä, joissa vaaditaan kestävää painetta koko muovausprosessin ajan. Ne ovat ideaalisia leikkausta, rei’itystä ja pintamuovaukseen – mutta heikkoja syvävetoprosesseissa.

Hydrauliikkapurskeiden voiman säädön edut

Entä jos osasi vaaditaan kestävää painetta koko iskun ajan? Tai entä jos käsittelet korkean lujuuden materiaaleja, jotka vaativat tarkkaa voiman säätöä? Hydrauliset puristimet ratkaisevat nämä haasteet.

Hydrauliset puristimet eivät käytä mekaanisia kytkentöjä, vaan ne tuottavat voiman sylintereillä, jotka on täytetty paineisella nesteellä. Tämä perustavanlaatuinen ero luo useita ainutlaatuisia etuja teräksen leikkaus- ja muovauskoneille, jotka käsittelevät vaativia sovelluksia:

- Täysi tonnimäärä missä tahansa kohdassa iskua – Toisin kuin mekaaniset puristimet, hydrauliset puristimet tuottavat maksimivoiman missä tahansa pisteessä työntöliikkeen aikana

- Muuttuvan nopeuden hallinta – Käyttäjä voi säätää lähestymisnopeutta, työnopeutta ja paluunopeutta riippumattomasti toisistaan

- Tonnikaapaus – Tonnmäärä vaihtelee 20:stä yli 10 000 tonniin vaativiin sovelluksiin

- Iskun joustavuus – Säädettävä iskun pituus sopeutuu eri osien syvyyksiin ilman mekaanisia muutoksia

- Pysähtymiskyky – Työntöliike voi pysähtyä paikoilleen paineen alaisena – mikä on ratkaisevan tärkeää tietyissä muovausoperaatioissa

Kuten Eigen Engineering huomauttaa, hydrauliset puristimet ovat hitaampia kuin muut puristintyypit, mutta ne tarjoavat johdonmukaisuutta ja sopeutuvuutta, jotka osoittautuvat erinomaisen arvokkaiksi monimutkaisten metallilevyosien valmistuksessa.

Teräspuristin erinomainen kyky syvävetoon soveltuu tilanteisiin, joissa materiaalin on saatava aikaan virtausta muottityhjiöihin. Monimutkaiset autoteollisuuden levyt, keittiönpesupaat ja sylinterimäiset koteloitukset vaativat usein hydraulisia järjestelmiä, jotka säilyttävät paineen, kun metalli ottaa vähitellen muotonsa.

Servomoottorilla varustetun puristimen ohjelmoitavuus

Kuvittele mekaanisen puristimen nopeuden ja hydraulisen puristimen joustavuuden yhdistäminen – ja lisää sitten ohjelmoitava älykkyys. Tämä on servopuristimen etu.

Servomoottorilla varustetut metallilevyjen muovauskoneet käyttävät edistyneitä servomoottoreita suoraan työntöliikkeen ohjaamiseen. Toisin kuin mekaanisissa puristimissa, joissa on kiinteät iskuprofiilit, tai hydraulisissa puristimissa, joissa on nesteeseen perustuvia rajoituksia, servopuristimet tarjoavat täyden ohjelmoitavuuden koko muovauskierroksen ajan.

Mitä ohjelmoitava liike tarkoittaa käytännössä?

- Mukautettavat iskuprofiilit – Ohjelmoi eri nopeudet ja lepäysajat eri kohdissa liikkeen matkaa

- Tarkka asennus – Saavuta tarkkuus 0,001 tuumaa (0,0254 mm) koko liikkeen matkan ajan

- Energian talteenotto – Servomoottorit talentavat energian takaisin paluuliikkeen aikana, mikä vähentää kokonaissähkönkulutusta 30–50 %

- Nopea vaihto – Tallenna ja kutsu esiin liikeprofiileja eri osille ilman mekaanisia säätöjä

- Alhaisempi melutaso – Sileämmät liikeprofiilit poistavat mekaanisten puristimien yleisen iskumelun

Teollisuuden tiedon mukaan metallilevyjen muokkauspuristimien teknologia on kehittynyt merkittävästi siitä lähtien, kun servopuristimet tulivat valmistukseen varhaisessa 2000-luvulla. Nämä koneet ovat erinomaisia tarkkuustyöhön – elektroniikkaan, lääketieteellisiin laitteisiin ja korkealaatuisiin autoteollisuuden komponentteihin, joissa laatu on tärkeämpi kuin pelkkä nopeus.

Mikä on harkinnan aihe? Servopuristimet ovat yleensä kalliimpia alustavasti verrattuna vastaaviin mekaanisiin järjestelmiin. Energiansäästöt, vähentynyt työkalujen kulumisaste ja laadun parantuminen oikeuttavat kuitenkin usein investoinnin toimintojen osalta, joissa vaaditaan tarkkuutta tai tuotantosarjoja vaihdetaan usein.

Vaaditun puristimen tonnimaan laskeminen

Oikean puristimen tyypin valinta on vain puolet yhtälöstä. Sinun on myös varmistettava riittävä tonnimaasi – eli voimakapasiteetti – jotta voit suorittaa muovaukset onnistuneesti.

Puristimen tonnimaavaatimukset riippuvat useista tekijöistä:

- Materiaalin tyyppi ja paksuus – Korkeamman lujuuden materiaalit ja paksuudeltaan suuremmat levyt vaativat enemmän voimaa

- Toimintatyyppi – Leikkaus vaatii eri märistä voimaa kuin vetäminen tai muovaus

- Osaan liittyvä kehä tai pinta-ala – Suuremmat leikkauspituudet tai muovausalat lisäävät tonnimaavaatimuksia

- Turvallisuuskerroin – Teollisuuden käytäntö lisää lasketun vaatimuksen yli 20–30 %

Leikkaus- ja porausoperaatioihin käytä tätä kaavaa:

Tonnikuorma = (Piiri × materiaalin paksuus × leikkauslujuus) ÷ 2000

Esimerkiksi 4 tuuman halkaisijaltaan olevan ympyrän leikkaaminen 0,060 tuuman paksuisesta pehmeästä teräksestä (leikkauslujuus n. 50 000 psi):

- Piiri = π × 4" = 12,57"

- Tonnikuorma = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 tonnia

- 25 %:n turvatekijällä vaaditaan noin 24 tonnia

Muovauksessa käytetään eri laskentamenetelmiä, jotka perustuvat lähtölevyn halkaisijaan, työntöpinnan halkaisijaan ja materiaalin ominaisuuksiin. Monimutkaiset osat vaativat usein simulointiohjelmistoa, jotta tonnikuorman vaatimukset voidaan ennustaa tarkasti – erityisesti silloin, kun useita toimintoja suoritetaan samanaikaisesti.

Arvioidessasi metallimuovauskoneita toimipaikkaasi on aina varmistettava, että koneen tonnikuormakapasiteetti ylittää lasketut vaatimukset. Painokoneen käyttö maksimikapasiteetilla tai sen lähellä kiihdyttää kulumista ja heikentää tarkkuutta, kun taas liian pienikapasiteettinen laitteisto ei yksinkertaisesti pysty suorittamaan muovausoperaatiota.

Painokoneiden ominaisuuksien ymmärtäminen auttaa sinua valitsemaan laitteiston soveltuvaksi käyttötarkoituksiin tehokkaasti. Painokone ja muottipari ovat kuitenkin vain osa yhtälöä – muokattava materiaali vaikuttaa yhtä ratkaisevasti laadukkaiden tulosten saavuttamiseen.

Materiaalivalintaa varten ohje leimattaviin sovelluksiin

Sinulla on oikea painokone, oikean tyyppinen muotti ja vankka ymmärrys leimauksen toiminnasta. Mutta tässä on kysymys, joka voi tehdä tai rikkoa projektisi: mikä metalli leimaukseen tulisi itse asiassa valita?

Materiaalin valinta ei liity kalliimman vaihtoehdon valitsemiseen – kyse on siitä, että materiaalin ominaisuudet sovitetaan tarkasti tiettyyn käyttötarkoituksen. Väärä valinta johtaa halkeamiin, liialliseen kimmoisuuteen tai osiin, jotka epäonnistuvat käytössä. Oikea valinta puolestaan mahdollistaa sileän tuotantoprosessin ja osat, jotka toimivat täsmälleen suunnitellun mukaisesti.

Tarkastellaan, miten eri metallileimattavat materiaalit käyttäytyvät muovauksen aikana – ja milloin kutakin niistä tulisi käyttää.

Teräslajittelun valinta rakenteellisiin osiin

Hiiliterästä käytetään edelleen laajasti metallimuovauksessa. Se on edullista, laajalti saatavilla ja tarjoaa erinomaisen tasapainon muovattavuuden ja lujuuden välillä. Kaikki teräslaatut eivät kuitenkaan ole yhtä hyviä.

Teräksen valinnassa muovaukseen täytyy ottaa huomioon perustavanlaatuinen kompromissi: muovattavuus versus lujuus. Matalahiiliset teräkset (kuten 1008 tai 1010) taipuvat ja venyvät helposti, mutta niiden vetolujuus on kohtalainen. Korkeampihiilisemmillä laaduilla on parempi rakenteellinen suorituskyky, mutta ne vastustavat muodonmuutosta – mikä lisää halkeamisen riskiä voimakkaiden muovausprosessien aikana.

Tässä on esitetty eri hiiliteräslaadut ja niiden suorituskyky:

- Matalahiilinen teräs (0,05–0,15 % hiiltä) – Erinomainen muovattavuus, ideaali syvävetoon ja monimutkaisiin taivutuksiin. Yleisesti käytetty autoteollisuuden kiinnikkeissä ja kotitalouskoneiden kotelointirakenteissa.

- Keskikorkeahiilinen teräs (0,25–0,50 % hiiltä) – Tasapainoinen lujuus ja muovattavuus. Soveltuu rakenteellisiin komponentteihin, joissa vaaditaan kohtalaista muovattavuutta.

- Korkealujuuspieniseostusteräkset (HSLA-teräkset) – Parantunut lujuus hyväksyttävällä muovattavuudella. Käytetään auton turvarakenteissa, joissa painon vähentäminen on tärkeää.

Sinkitty teräs ansaitsee erityisen maininnan. Tenralin materiaaliohjeen mukaan sinkityt pinnoitteet (≥ 8 μm paksuus) tarjoavat perustason ruosteenestoa säilyttäen samalla hiiliteräksen peruspohjan muovattavuuden – mikä tekee siitä ideaalin ratkaisun kustannustehokkaisiin rakenteellisiin osiin, kuten ajoneuvon alustan kiinnikkeisiin ja kodinkoneiden paneelien valmistukseen.

Alumiinipainatus: haasteet ja ratkaisut

Kun kevyt suunnittelu on tärkeää, alumiinipainatus muodostuu yleisimmäksi ratkaisuksi. Painatettujen alumiiniosien paino on noin kolmasosa vastaavan kokoisista teräksisistä komponenteista – merkittävä etu autoteollisuudessa, ilmailussa ja kuluttajaelektroniikassa.

Alumiinipainatusprosessi kuitenkin aiheuttaa ainutlaatuisia haasteita, jotka voivat yllättää kokemattomia valmistajia:

- Karkauma – Alumiinin pienempi kimmomoduuli tarkoittaa, että osat 'palaavat takaisin' alkuperäiseen muotoonsa muovauksen jälkeen. Muottien on oltava suunniteltu yliputkittaviksi, jotta kompensoitaisiin tämä kimmoisuuden palautuminen.

- Kitka-aiheinen tarttuvuus – Alumiini voi tarttua työkalupintojen pinnalle, mikä aiheuttaa pinnan virheitä. Oikea voitelu ja muottien pinnoitteet ovat välttämättömiä.

- Muovauksessa kovettuminen – Toisin kuin teräs, alumiini kovettuu nopeasti muovauksen aikana. Monimutkaiset osat saattavat vaatia välilämmitystä muovausvaiheiden välillä.

Näistä haasteista huolimatta alumiinista valmistetut leikkuuosat tarjoavat merkittäviä etuja. Esimerkiksi 6061-T6-seos tarjoaa erinomaisen lämmönjohtavuuden (ideaalinen lämmönpoistimille), hyvän korroosionkestävyyden ja riittävän muovattavuuden kohtalaisille vetöille ja taivutuksille. Yksi viestintäyritys saavutti 25 % paremman lämmönpoiston ja 18 % alhaisemmat tuotantokustannukset siirtyessään kuparista alumiinisepokseen 5G-tukiasemien lämmönpoistimiin.

Kevytpainoisissa sovelluksissa, joissa vaaditaan tarkkuutta, alumiiniseokset ovat edelleen parantamattomia – edellyttäen, että otetaan huomioon niiden erityispiirteet muotin suunnittelussa.

Ruostumattoman teräksen kovettumiskäyttäytyminen

Ruostumattoman teräksen leimautus vaatii huolellista huomiota kovettumiseen – ilmiöön, jossa metalli muuttuu kovemmaksi ja lujuudeltaan vahvemmaksi muovattaessa. Jos tämä ei onnistu, osat halkeavat tuotannon aikana. Jos taas onnistut, saat korrosiosta kestäviä komponentteja, jotka kestävät vuosia pidempään kuin vaihtoehtoiset ratkaisut.

Avainasema on ymmärtää, miten nikkeli sisältö vaikuttaa kovettumisnopeuteen. Ulbrichin tekninen opas selittää tämän seuraavasti:

- Tyypin 301 (6–8 % nikkeliä) – Korkea kovettumisnopeus. Saavuttaa merkittävää lujuutta muovauksen aikana, mikä tekee siitä erinomaisen valinnan taivutustoimenpiteisiin, joissa lopullisen osan lujuus on tärkeä. Se on kuitenkin altis halkeamille syvissä vetoyhdistelmissä.

- Tyypin 304 (8–10,5 % nikkeliä) – Kohtalainen työkovettuminen. Tarjoaa hyvän tasapainon muovattavuuden ja lujuuden välillä. Yleisimmin määritelty laatu yleisiin ruostumattoman teräksen leimaussovelluksiin.

- Tyyppi 305 (10–13 % nikkeliä) – Alhainen työkovettumisaste. Ihanteellinen syvävetoon ja kolikointiin, jolloin materiaalin on pystyttävä virtaamaan ilman nopeaa lujuuden kasvua.

Jyvästruktura vaikuttaa myös ruostumattoman teräksen leimauksen onnistumiseen. Karkeat jyvät aiheuttavat "appelsiinikuoren" kaltaisia pintavikoja vetoprosessin aikana – tämä ei-toivottu tekstuurin muoto muistuttaa sitruunankuorta. Hienojyvaisemmat rakenteet parantavat sekä pintalaatua että muovautuvuutta.

Kun vetolujuus on ≥ 515 MPa ja suolavesikärsimys ≥ 48 tuntia, ruostumaton teräs 304 säilyy standardina lääkintälaitteiden koteloille, elintarviketeollisuuden komponenteille ja uuden energian ajoneuvojen latausterminaaleille, joissa korroosionkestävyys on ehdoton vaatimus.

Kupari ja messinki sähkökomponentteihin

Kun sähkönjohtavuus ohjaa suunnittelua, kupari ja messinkiseokset tarjoavat vertaansa vailla olevaa suorituskykyä. Nämä materiaalit muovautuvat erinomaisesti leikkausoperaatioissa samalla kun ne tarjoavat elektroniikkalaitteille vaaditut sähköiset ja lämmönjohtavuusominaisuudet.

Kupari tarjoaa johtavuuden jopa 98 %:iin—mikä tekee siitä välttämättömän sähkökontaktien, liittimien ja napojen valmistukseen. Sen erinomainen muovautuvuus mahdollistaa pistämisoperaation mikrokontaktien valmistukseen esimerkiksi älypuhelinten SIM-korttipiirien ja teollisten anturinapojen osalta. Kompromissi? Kupari on suhteellisen kallis ja pehmeämpi kuin teräsvaihtoehdot.

Messinki (kupari-zinkki-seos) tarjoaa kustannustehokkaan vaihtoehdon, jolla on erinomainen konepellattavuus. H62-messinki, jonka kovuus on ≥HB80, leikataan puhtaasti ilman että vaaditaan toissijaisia käsittelyvaiheita—mikä vähentää tuotantokustannuksia suurimittaisissa komponenteissa. Tyypillisiä sovelluksia ovat:

- Älylukon sylinteriosat

- Automaisten ilmastointijärjestelmien liitokset

- Koristekoristeet

- Vedenpito-osat

Teollisuuden tapaustutkimusten mukaan messingiä voidaan käyttää puhtaassa kuparissa käytettävissä sovelluksissa, joissa maksimaalinen johtavuus ei ole ratkaiseva—tämä vähentää käsittelykustannuksia 22 %:lla samalla kun sähkösuorituskyky pysyy hyväksyttävällä tasolla.

Molemmat materiaalit soveltuvat erinomaisesti muovaukseen niiden luonnollisen muovautuvuuden vuoksi. Edistävä leikkuumuotti toimii erityisen hyvin kuparin ja messinkin kanssa, sillä niiden muovautuvuus mahdollistaa jatkuvan korkeanopeudensisen tuotannon ilman kovempien materiaalien yleisiä haurausongelmia.

Materiaalin ominaisuudet, jotka vaikuttavat leimauskelvollisuuteen

Riippumatta siitä, kumpaa metallia valitset, neljä materiaaliominaisuutta määrittävät leikkuun onnistumisen:

- JÄRKKYYS – Kuinka paljon materiaalia voidaan venyttää ennen murtumaa. Korkeampi muovautuvuus mahdollistaa syvän vetäytyminen ja monimutkaiset taivutukset.

- Taivutuslujuus – Jännitys, jossa pysyvä muodonmuutos alkaa. Alhaisempi myötöraja tarkoittaa helpompaa muovausta, mutta lopputuotteet voivat olla mahdollisesti heikompia.

- Työhön kovettuminen – Kuinka nopeasti materiaali vahvistuu muodonmuutoksen aikana. Alhaiset nopeudet edistävät vetämistä; korkeat nopeudet edistävät taivuttamista, jolloin lopullinen lujuus on ratkaiseva tekijä.

- Rakeen rakenne – Hienojakoisemmat jyväset parantavat yleensä muovattavuutta ja pinnanlaatua. Karkeat jyväset voivat aiheuttaa pinnan virheitä ja vähentää muovautuvuutta.

Näiden ominaisuuksien ymmärtäminen auttaa ennustamaan, miten materiaalit käyttäytyvät puristusmuovauksen aikana – ja välttämään kalliita tuotantovikoja.

Metallipuristusmateriaalien vertailu

Tässä vertailutaulukossa tiivistetään avainominaisuudet, jotka ohjaavat materiaalin valintaa:

| Materiaalilaji | Muovattavuusluokitus | Tyypilliset sovellukset | Erityiset näkökohdat |

|---|---|---|---|

| Vähähiilinen teräs | Erinomainen | Autoteollisuuden kiinnikkeet, kodinkoneiden koteloit, syvänvetokomponentit | Vaatii korroosiosuojaa; edullisin vaihtoehto |

| Rautaustettu teräs | Hyvä | Alustakiinnikkeet, ilmastointipaneelit, ulkokoteloit | Pintakäsittely voi haljeta voimakkaiden taivutusten aikana; perustasoinen ruosteenesto |

| Alumiiniliasien | Hyvä – erinomainen | Lämmönpoistimet, elektroniikkakotelot, kevytrakenteiset osat | Merkitsevä takaisinmuotoilu; vaatii voitelua estääkseen tarttumisen |

| 304 ruostumaton teräs | Kohtalainen | Lääkintälaitteet, elintarviketeollisuus, latausterminaali | Kovettuu työstön aikana; vaatii korkeampaa puristusvoimaa |

| 305-ruostumaton teräs | Hyvä | Syvänvetoiset säiliöt, monimutkaisesti muovatut osat | Alhainen kovettumisnopeus, mikä tekee siitä ideaalin vetoprosesseihin |

| Kupari | Erinomainen | Sähkökontaktit, liittimet, lämmöneristeosat | Korkein johtavuus, mutta kalliimpi; pehmeä materiaali |

| Messinki (H62) | Erinomainen | Lukkoset, putkiasennusliittimet, koristekoristeet | Kustannustehokas vaihtoehto kuparille; erinomainen konepellattavuus |

Oikean materiaalin valinta on vain yksi palanen palapeliä. Osan suunnittelu ja tuotantoprosessin rakenne määrittävät sen, muuttuuko materiaalin valinta onnistuneeksi ja kustannustehokkaaksi valmistukseksi.

Koko leimautusprosessi suunnittelusta tuotantoon

Olet valinnut sovellukseesi sopivan materiaalin. Mutta mitä tapahtuu seuraavaksi? Kuinka paperille piirretty konsepti muuttuu tarkkuusleimattuksi osaksi, joka valmistuu tuotantolinjalla?

Levyteräksen leimautusprosessi vaatii paljon enemmän kuin pelkän metallin puristamista työkalun läpi. Onnistuminen edellyttää rakennettua työnkulkuja, jossa jokainen vaihe perustuu edelliseen — alkaen työkalujen monimutkaisuutta vaikuttavista alkuperäisistä suunnittelupäätöksistä laadun tarkastusmenettelyihin, jotka varmistavat, että jokainen osa täyttää määritellyt vaatimukset.

Käymme läpi koko matkan suunnittelusta valmiisiin leimattuihin levyteräsosien komponentteihin.

Valmistettavuuden suunnitteluperiaatteet

Tässä on todellisuuden tarkistus: noin 70 % valmistuskustannuksista määrittyy suunnitteluvaiheessa. Paperilla tehtävät päätökset määrittävät suoraan työkalujen monimutkaisuuden, tuotannon tehokkuuden ja lopulta kunkin osan kustannukset.

Tehokkaat levyteräksen suunnittelun ohjeet keskittyvät osien valmistamiseen siten, että niitä voidaan tuottaa jatkuvasti ja taloudellisesti leikkauslaitteistoilla. Lähteessä Five Fluten DFM-oppaan mekaniikkojen tulisi lähestyä levyteräksen muovauksessa käytettävän suunnittelua perusteellisella ymmärryksellä siitä, miten muovausoperaatiot vaikuttavat valmiin osan geometriaan.

Tärkeitä DFM-näkökohtia ovat:

- Minimitaivutussäteet – Taivutussäde tulisi olla suurempi tai yhtä suuri kuin materiaalin paksuus muovautuvissa materiaaleissa. Kovan alumiinin, kuten 6061-T6:n, kohdalla tämä säde tulisi kasvattaa nelinkertaiseksi materiaalin paksuudeksi haluttaessa estää halkeamia.

- Reikien sijoittaminen – Reikien tulee sijaita vähintään kaksi kertaa materiaalin paksuuden etäisyydellä reunoista, jotta turvataan pullistumisen estäminen. Reikien tulee sijaita 2,5 kertaa materiaalin paksuuden ja taivutussäteen etäisyydellä taivutusviivoista välttääkseen vääntymistä.

- Raekuvan suunnan tasaus – Taivutukset tulisi suunnata mahdollisuuksien mukaan kohtisuoraan materiaalin valssausuuntaan nähden. Jos näin ei tehdä, voi syntyä halkeamia, erityisesti vähemmän muovautuvissa metalleissa.

- Taivutusreliefi – Lisää materiaalin leikkausaukot, joissa taivutukset kohtaavat tasaiset osat, jotta estetään repeäminen. Leikkausaukon leveyden tulisi olla suurempi kuin puolet materiaalin paksuudesta.

Xometryn painamisen suunnittelustandardien mukaan pienimmät reikä halkaisijat riippuvat materiaalista: 1,2 × paksuus muovautuvissa materiaaleissa, kuten alumiinissa, mutta 2 × paksuus korkealujuisemmissa ruostumattomien terästen seoksissa.

Nämä rajoitukset saattavat tuntua rajoittavilta, mutta ne ovat itse asiassa vapauttavia. Jos noudatat levyteräksen suunnittelua koskevia ohjeita jo alussa, kalliit uudelleensuunnittelut voidaan välttää myöhemmin – ja varmistat, että osasi voidaan valmistaa vaadituilla tarkkuuksilla.

Työkalujen kehitys ja validointi

Kun suunnittelu on läpäissyt DFM-tarkistuksen, työkalujen kehitys alkaa. Tässä vaiheessa osan geometria muunnetaan tarkoituksenmukaisiksi muottikokoonpanoiksi, joilla muodostetaan jokainen komponentti.

Työkalujen kehitysprosessi noudattaa yleensä seuraavia vaiheita:

- Muottisuunnittelun tekniikka – Insinöörit muuntavat osan geometrian työkaluasemien asetteluksi, määrittäen pistotyökalujen ja vastatyökalujen välistä väliä, materiaalin virtauspolkuja ja muotoilujärjestystä. CAE-simulointiohjelmisto ennustaa materiaalin käyttäytymistä ja tunnistaa mahdollisia virheitä ennen teräksen leikkaamista.

- Työkaluterästen valinta ja koneistus – Työkaluosat valmistetaan kovennetusta työkaluteräksestä, joka kestää miljoonia muotoilukertoja. CNC-koneistus ja langalla toimiva EDM (elektrodischarge machining) tuottavat tarkat geometriat, joita vaaditaan yhtenäisen osatuotannon varmistamiseksi.

- Työkalun kokoonpano ja kokeilu – Kokoonpannut työkalut testataan aluksi, jotta voidaan varmistaa oikea materiaalin virtaus, välit ja osien mitat. Muutoksia tehdään muotoiluolosuhteiden optimoimiseksi.

- Näytteiden tuotanto ja validointi – Alkuperäiset osat mitataan määritettyjen vaatimusten mukaisesti. Mittaustiedot vahvistavat, että työkalu tuottaa osia sallituissa toleranssirajoissa ennen täysmittaista tuotantoa.

Kuten Die-Matic huomauttaa, työkalut ovat keskeisessä asemassa tehokkaassa, tarkassa ja onnistuneessa valmistusprosessissa. Oikeiden muottien valinta ja suunnitteluinsinöörien kanssa tehtävä yhteistyö prototyyppivaiheessa varmistaa suunnitellun prosessin toimivuuden ennen tuotantotyökalujen hankintaa.

Tämä validointivaihe havaitsee ongelmat varhaisessa vaiheessa – silloin, kun muutosten kustannukset ovat satoja dollareita eikä kymmeniä tuhansia.

Tuotantoasettelu ja ensimmäisen tuotteen tarkastus

Kun työkalut on validoidu, tuotantoasettelu muuttaa valmistuskennoasi käyttämättömästä laitteistosta tarkkaan tuotantojärjestelmään.

Levyteräksen prosessin asettelu sisältää:

- Muottiasennus ja -säätö – Muotit asennetaan puristimeen tarkalla sijoituksella. Oikea suuntaus varmistaa yhtenäisen muovauksen kaikissa asemissa ja estää työkalujen ennenaikaista kulumista.

- Materiaalin lataus ja syöttöasettelu – Kelo- tai levyosat asetellaan oikeaan paikkaan syöttöä varten. Syöttömekanismi säädellään niin, että materiaali etenee oikean matkan puristimen iskujen välillä.

- Puristimen parametrien määrittäminen – Tonniajat, iskunopeus ja sulku korkeus asetetaan vahvistettujen prosessiparametrien mukaisesti. Servopuristimien ohjelmointiin saattaa liittyä erityisten liikeprofiilien luominen.

- Ensimmäisen tuotteen tarkastus (FAI) – Alkuperäisen tuotannon osat tarkastetaan kattavasti mitoittamalla. Mittaustulokset dokumentoidaan ja verrataan piirustusten määrittämiin vaatimuksiin.

- Prosessin hyväksyntä – Kun ensimmäisen artikkelin tarkastus (FAI) vahvistaa, että osat täyttävät vaatimukset, tuotanto aloitetaan määritellyn valvontaprosessin mukaisesti.

Ensimmäisen artikkelin tarkastus (FAI) vaatii erityistä huomiota. Alan parhaiden käytäntöjen mukaan metallilevytystuotteiden laatuvarmistus perustuu voimakkaasti raaka-aineen ominaisuuksiin, kuten kovuuteen ja paksuuteen – siksi raaka-aineen tarkastus on ratkaisevan tärkeää ennen tuotannon aloittamista.

Raaka-aineen tarkastuksen lisäksi FAI sisältää yleensä:

- Tärkeimpien mittojen mittaaminen koordinaattimitalla (CMM) tai optisilla järjestelmillä

- Pinnanlaadun arviointi

- Kovuustestaus, jos se on määritelty

- Visuaalinen tarkastus siruista, halkeamista tai pinnan virheistä

Tämä systemaattinen lähestymistapa varmistaa, että ongelmat havaitaan ennen kuin tuotetaan tuhansia vaatimuksia vastaamattomia osia.

Tiukkojen toleranssien saavuttaminen muovattavissa osissa

Mitkä toleranssit voidaan todella saavuttaa tarkkuusmuovauksessa? Tämä kysymys on tärkeä, koska toleranssikyky vaikuttaa suoraan siihen, soveltuuko muovaus käyttötarkoituksenasi – vai tarvitseeko teidän käyttää vaihtoehtoisia menetelmiä.

Toleranssistandardit vaihtelevat toimintatyypin ja laitteiston mukaan:

| Toimintatyyppi | Yleinen toleranssi | Tarkkuustoleranssi | Keskeiset tekijät |

|---|---|---|---|

| Tyhjennys/piercointi | ±0,005" (±0,13 mm) | ±0,002" (±0,05 mm) | Muottiväli, materiaalin paksuus, työkalujen kunto |

| Kääntyminen | ±0,5° kulmalla, ±0,010" lineaarisesti | ±0,25° kulmalla, ±0,005" lineaarisesti | Kimmoisuuden kompensointi, materiaalin yhdenmukaisuus |

| Piirustus | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Materiaalin virtauksen säätö, leikepohjan paine |

| Keksiminen | ±0,002" (±0,05 mm) | ±0,001" (±0,025 mm) | Painovoiman voimakkuus, työkalujen tarkkuus, materiaalin kovuus |

Useat tekijät vaikuttavat siihen, saavutetaanko standardi- vai tarkat toleranssit:

- Laitetyyppi – Servopuristimet, joissa on ohjelmoitavia liikeprofiileja, saavuttavat yleensä tiukemmat toleranssit kuin mekaaniset puristimet, jotka toimivat maksiminopeudella.

- Työkalujen laatu – Tarkasti hiottujen muottien pienempi välys tuottaa tarkempia osia – mutta niitä täytyy huoltaa useammin.

- Materiaalinen yhdenmukaisuus – Materiaalin paksuuden tai kovuuden vaihtelut vaikuttavat suoraan mittojen tuloksiin. Tiukempien materiaalitoleranssien määrittäminen parantaa osien yhdenmukaisuutta.

- Prosessin ohjaus – Tilastollisen prosessin valvonnan (SPC) seuranta havaitsee poikkeaman ennen kuin osat ylittävät toleranssirajat.

Tarkkojen leikkausosien valmistukseen, joissa vaaditaan tiukimpia toleransseja, kannattaa harkita kolaukseen perustuvia operaatioita, joissa korkea paine tuottaa erinomaisen tarkkoja mittoja. Usean taivutuksen kautta muodostuvat piirteet aiheuttavat yleensä toleranssien kertymää – siksi kriittiset mitat tulisi viitata mahdollisuuksien mukaan yhdestä mittapisteenä.

Näiden toleranssikykyjen ymmärtäminen auttaa sinua määrittämään vaatimukset asianmukaisesti. Liiallinen toleranssivaatimus nostaa kustannuksia hitaamman tuotantonopeuden ja lisätyn tarkastustarpeen kautta. Riittämätön toleranssivaatimus aiheuttaa riskin kokoonpanongeelmille tai toiminnallisille vioille käytössä.

Kokonaisvaltainen levymetallin muovausprosessi

Yhdistetään kaikki yhteen: tässä on vaiheittainen työnkulku sekä keskeiset huomioitavat asiat kussakin vaiheessa:

- Osaan liittyvä suunnittelu ja DFM-tarkistus – Sovella levymetallisuunnittelun ohjeita taivutussäteille, reikien sijoittelulle ja materiaalin valinnalle. Vahvista valmistettavuus ennen työkaluinvestointia.

- Työkalujen tarjouspyyntö ja hyväksyntä – Hae työkalutarjouksia tuotantomäärän, osan monimutkaisuuden ja toleranssivaatimusten perusteella. Hyväksy muottisuunnittelun konseptit.

- Muottisuunnittelu ja CAE-simulointi – Insinöörit laativat yksityiskohtaiset muottisuunnitelmat muodonmuutossimulaatioiden avulla ennustamaan materiaalin käyttäytymistä ja optimoimaan asemien järjestelyä.

- Työkalujen valmistus – Muottiosat koneistetaan, lämpökäsittelystä käydään ja ne kokoonpanaan. Toimitusaikaa on yleensä 4–12 viikkoa riippuen monimutkaisuudesta.

- Muotin kokeilu ja säätö – Alustavat näytteet valmistetaan ja mitataan. Muotteja säädettäessä pyritään saavuttamaan tavoitellut mitat ja pinnanlaatu.

- Ensimmäisen tuotteen tarkastus ja hyväksyntä – Laajat tarkastusasiakirjat vahvistavat, että osat täyttävät määritellyt vaatimukset. Asiakkaan hyväksyntä oikeuttaa tuotannon aloittamiseen.

- Tuotannon käynnistys – Prosessiparametrit lukitaan ja tuotanto aloitetaan vakiintuneilla laadunvalvontaprotokollilla.

- Jatkuvan laadunvalvonnan toteuttaminen – SPC-valvonta, ajoittaiset tarkastukset ja muottien huolto varmistavat yhtenäisen laadun koko tuotantokauden ajan.

Tämä rakennettu lähestymistapa muuttaa levytukkujen muotoilun taiteesta toistettavaksi tieteeksi – jossa laatu suunnitellaan jo alusta alkaen eikä tarkasteta vasta lopussa.

Mutta vaikka työnkulku olisi parhaalla mahdollisella tasolla, asiat voivat silti mennä pieleen. Yleisimpien virheiden tunteminen ja niiden estäminen pitää tuotantonne sujuvana – ja asiakkaanne tyytyväisinä.

Laadunvalvonta ja vikojen ehkäisyn strategiat

Vaikka työnkulku olisi täydellisesti suunniteltu, leimattujen osien laatu voi silti heikentyä. Halkeamia ilmestyy sinne, missä niitä ei pitäisi esiintyä. Reunat tulevat epätasaisiksi. Osat palautuvat muotoilun jälkeen väärään kulmaan. Tuntuuko tutulta?

Tuottavan ja kustannuksellisen leimausoperaation välillä on usein kyse siitä, ymmätäänkö vikojen syitä – ja estetäänkö ne ennen kuin ne syntyvät. Tutkitaan yleisimmät leimattujen metallikomponenttien laatuongelmat sekä strategiat, joilla tuotanto voidaan pitää tasaisena ja ongelmitta.

Palautumisen ennustaminen ja kompensointi

Tässä on turhauttava tosiasia: jokainen taivutettu metalliosa pyrkii palautumaan alkuperäiseen suoraa muotoa kohti. Tätä kimmoista palautumista, jota kutsutaan palautumiseksi (springback), tapahtuu, koska metalli säilyttää osan kimmoisesta muodonmuutoksestaan muotoilun jälkeen. Kun puristin vapauttaa osan, se palautuu osittain kohti alkuperäistä litteää muotoaan.

Palautuminen muodostaa erityisen suuren ongelman seuraavissa tapauksissa:

- Korkean voimakkuuden materiaalit – Korkealujuuskiekot ja alumiiniseokset osoittavat suurempaa kimmoista palautumista kuin pehmeä teräs

- Suuret taivutussäteet – Pehmeämmät taivutukset varastoivat enemmän kimmoista energiaa, mikä lisää kimmoista palautumista

- Ohuemmat materiaalit – Vähemmän materiaalia vastustaa kimmoisen palautumisen voimia

Miten valmistajat kompensoivat tämän? Teräsleikkausmuottien suunnittelussa osia taivutetaan tarkoituksellisesti yli kohdekulman. Kun kimmoista palautumista tapahtuu, osa relaksoidaan oikeaan lopulliseen asentoon. Tarkkuussovelluksissa CAE-simulointiohjelmisto ennustaa kimmoisen palautumisen käyttäytymistä muottisuunnitteluvaiheessa, mikä mahdollistaa tarkan kompensointikulman laskemisen ennen kuin mitään työkaluterästä leikataan.

Nykyiset servopuristimet lisäävät toisen hallintatason. Ohjelmoitavat pysähtymisajat iskun alapäässä antavat materiaalin "asentua" ennen vapauttamista, mikä vähentää kimmoista palautumista. Tämä menetelmä osoittautuu erityisen tehokkaaksi tarkkoja kulmatoleransseja vaativissa leikattuissa teräskomponenteissa.

Rypistymisen ja repäisyn estäminen

Rypistymä ja repäisy edustavat vastakkaisia vikaantumismuotoja – mutta ne jakavat usein saman juurisyyllisen: epäasianmukaisen materiaalin virtauksen ohjauksen.

Rumputumiseen tapahtuu, kun levyteräs taipuu puristusjännityksen alaisena muovauksessa. Kuvittele, että työnnät pöytäliinanaa kulhoon—ilman riittävää rajoitusta se ryppyilee. Leikkausprosesseissa tämä tapahtuu, kun tyhjän pitimen paine on liian alhainen tai muottigeometria mahdollistaa tuentamattoman puristuksen.

Rippeily (kutsutaan myös halkeamaksi) tapahtuu, kun materiaali venyy yli sen rajat. Leikkaussimulaatiotutkimus , halkeamat johtuvat paikallisesta kauluksesta, jossa materiaali ohenee turvallisten rajojen yli—erityisesti yleinen monimutkaisen geometrian ja korkealujuusmateriaalien kanssa.

Kunkin vian tyypin syyt ja ratkaisut:

- Ryppyilyyn johtavat syyt – Liian alhainen tyhjän pitimen paine, liiallinen materiaali vetämisalueilla, virheellinen muottivälys

- Ryppyilyn estäminen – Lisää tyhjän pitimen voimaa, optimoi tyhjän koko ja muoto, lisää vetokiskojä, jotta materiaalin virtausta voidaan säädellä

- Tuhoutumiseen johtavat syyt – Liian suuri tyhjäpitimen paine rajoittaa muovautumista, epäsoveltuvat materiaaliominaisuudet, virheelliset leikkuupalan mitat, ruostetta tai vaurioita työkalupintojen pinnalla

- Riissäytymisen estäminen – Vähennä tyhjäpitimen painetta, valitse materiaaleja, joiden myötävyyslujuuden ja vetolujuuden suhde on laajempi, varmista leikkuupalan geometria simuloinnin avulla, huolehdi työkalupintojen kunnosta

Huomaatko paradoksin? Liian pieni tyhjäpitimen paine aiheuttaa rippeilyä. Liian suuri paine aiheuttaa riissäytymistä. Optimaalisen paineen löytäminen vaatii tietoa käytetystä materiaalista ja geometriasta – siksi simulointi on erinomainen apuväline monimutkaisten muovattavien osien suunnittelussa.

Terävien reunojen hallinta ja reunalaatu

Terävät reunat – eli ne kohoumat, jotka jäävät jäljelle leikkaamisen tai poraamisen jälkeen – saattavat vaikuttaa pieniltä haitallisuuksilta. Ne aiheuttavat kuitenkin todellisia ongelmia: kokoonpanohäiriöitä, turvallisuusriskejä käsittelijöille sekä nopeutettua kulumista vastinosissa.

Terävien reunojen muodostuminen riippuu useista tekijöistä:

- Työkaluväli – Liian suuri välys mahdollistaa materiaalin virtaamisen väleihin sen sijaan, että se leikkautuisi puhtaasti

- Työkalun terävyys – Käytetyt leikkuureunat pyörivät materiaalia sen sijaan, että leikkaisivat sitä

- Materiaalin ominaisuudet – Muovautuvat materiaalit muodostavat yleensä suurempia teräksiä kuin kovemmat laadut

- Pistoke- ja kuoressovitus – Epäsovitus aiheuttaa epätasaisen kuormituksen ja epäsäännöllisen terämuodostuman

Ennaltaehkäisystrategiat keskittyvät työkalujen huoltoon ja oikeaan suunnitteluun. Optimaalinen kuoresselväys on tyypillisesti 5–10 % materiaalin paksuudesta teräkselle – tiukemmat selväykset tuottavat siistimpiä reunoja, mutta kiihdyttävät kuoressen kulumista. Säännöllinen leikkuureunojen tarkastus havaitsee kulumisen ennen kuin terästä alkaa muodostua ongelmallisesti.

Sovelluksissa, joissa vaaditaan terävän reunan vapaata tuotetta, saattaa olla tarpeen lisätoimenpiteitä, kuten tumpaloitua käsittelyä, värähtelypintakäsittelyä tai tarkkaa teränpoistoa. Nämä toimenpiteet kuitenkin lisäävät kustannuksia, mikä tekee oikean kuoressuunnittelun ja huollon suositelluimmaksi lähestymistavaksi muovausprosessin optimoinnissa.

Kuoressen huolto johdonmukaisen laadun varmistamiseksi

Teidän muottinne ovat tarkkuuslaitteita – ja kuten kaikki tarkkuustyökalut, ne kuluvat. Työkalujen kuluminen vaikuttaa leimattujen metalliosien laatuun, ja sen ymmärtäminen auttaa teitä suunnittelemaan huoltotoimenpiteitä, jotka estävät virheitä eivätkä ainoastaan korjaa niitä.

Työkalujen kuluminen ilmenee ennakoitavilla tavoilla:

- Leikkuureunan tylppeneminen – Lisää reunojen muodostumista ja vaatii suurempaa puristusvoimaa

- Pinnan kipinöityminen – Materiaalin tarttuminen muottipintoihin aiheuttaa naarmuja ja vetämisjälkiä osiin

- Geometrinen poikkeama – Muovaavien pintojen kuluminen muuttaa vähitellen osien mittoja

- Pintakäsittelyn hajoaminen – Suojapinnoitteet kuluvat läpi, mikä kiihdyttää perusmetallin rappeutumista

Manor Toolin laatuohjeiden mukaan asianmukainen huolto sisältää säännöllisen tarkastuksen, voitelun, puhdistuksen sekä tarvittaessa laitteiston vaihdon. Säännöllisellä huollolla pidennät työkalujen käyttöikää ja vähennät huonolaatuisen leimauksen riskiä.

Tehokkaat työkalujen kunnossapitoprogrammit sisältävät:

- Aikataulutetut tarkastukset iskumäärän perusteella eikä kalenteriajan perusteella

- Dokumentoidut kulumamittaukset, joissa seurataan mittojen muutoksia tuotantokierrosten aikana

- Ennalta ehkäisevä terävöitys ennen kuin leikkuureunat kulumalla menettävät korjattavuutensa

- Voiteluaineen seuranta varmistaakseen asianmukaisen voitelukalvon muodostumisen työkalujen ja työkappaleiden välille

Talous kannattaa ennalta ehkäisemistä. Napsakkaan uudelleenterävöitys maksaa vain murto-osan sen vaihtamisesta – ja kulumisen varhainen havaitseminen estää hylkäyskustannukset, jotka aiheutuvat toleranssien ulkopuolella olevasta tuotannosta.

Miten CAE-simulaatio estää virheitä

Miksi odottaa tuotannon aloittamista virheiden löytämiseen? Nykyaikainen CAE-simulaatio ennustaa virheet jo ennen kuin mitään työkaluterästä leikataan – säästäen viikkoja kokeiluaikaa ja tuhansia euroja työkalujen muokkauksista.

Mukaan lukien CAE-simulaatiotutkimus , muotontekoprosessin simulointi vaatii huolellista asetusta realististen tulosten saavuttamiseksi – mukaan lukien tarkka materiaalimallinnus, oikeat reunaehdot sekä sopivat kosketus- ja kitkamäärittelyt.

Simulaatio tunnistaa mahdollisia ongelmia, mukaan lukien:

- Ohuet alueet, jotka todennäköisesti repeytyvät muotoilun aikana

- Puristusalueet, joille on tyypillistä ryppyily

- Palautumismäärä, joka vaatii työkalun kompensointia

- Materiaalin virtauskuvio, joka vaikuttaa valmiin osan mittoihin

Simulaatioon tehty investointi tuottaa hyötyjä koko tuotantoprosessin ajan. Simulaation ohjaamalla suunnitellut muottit vaativat yleensä vähemmän kokeilukierroksia, saavuttavat tavoiteltavat mitat nopeammin ja tuottavat yhtenäisempiä osia pidemmillä tuotantokierroksilla.

Monimutkaisille puristusmetallikomponenteille – erityisesti niille, joissa käytetään syvävetoa tai korkealujuusmateriaaleja – simulaatio on jo tullut standardikäytännöksi eikä enää vaihtoehtoisena lisäpalveluna. Kysymys ei ole siitä, voitko sallia itsellesi simulaation; kysymys on siitä, voitko sallia itsellesi vaihtoehdon, jossa ongelmat havaitaan painokoneen työpaikalla.

Virheiden ehkäisyn ymmärtäminen pitää tuotantosi toiminnassa tehokkaasti. Mutta miten puristusmenetelmä vertautuu vaihtoehtoisiihin valmistusmenetelmiin – ja milloin sinun tulisi valita kokonaan jokin muu menetelmä?

Levytyö vs. vaihtoehtoiset valmistusmenetelmät

Olet hallinnut levytyöprosessin perusteet — toiminnot, työkalutyypit, puristinten valinta, materiaalit ja laadunvalvonta. Mutta tässä on kysymys, joka määrittää, sopiiko levytyö projektillesi: milloin tulisi valita levytyö muiden valmistusmenetelmien sijaan?

Vastaus ei ole aina suoraviivainen. Jokainen valmistusmenetelmä erinomainen tietyissä tilanteissa, ja väärän menetelmän valinta voi maksaa tuhansia euroja tarpeettomista kustannuksista tai menetetyistä tuotantopäivistä. Vertaillaan levytyötä kolmeen yleisimpään vaihtoehtoon: CNC-koneistukseen, laserleikkaukseen ja 3D-tulostukseen.

Levytyö vs. CNC-koneistuksen taloudellisuus

Perimmiltään levytyö ja CNC-koneistus edustavat perustavanlaatuisesti erilaisia lähestymistapoja osien valmistukseen. Levytyö muokkaa materiaalia muovauksella — metallia ei poisteta. CNC-koneistus poistaa materiaalia leikkaamalla — lastut päätyvät roskakoriin.

Tämä ero johtaa merkittäviin taloudellisiin eroihin:

- Materiaalin käyttö – Puristusvalmistuksessa materiaalin hyötyosuus on yleensä 85–95 %, kun taas CNC-koneistuksessa raakamateriaalin käyttö voi olla vain 30–60 % osan geometriasta riippuen

- Kiertoaika – Puristuspaineen tuottama osa valmistuu sekunneissa; CNC-koneistuksessa yhden osan valmistaminen kestää minuutteja tai tunteja

- Työkaluinvestointi – Puristukseen vaaditaan erityisiä muotteja (10 000–50 000+ USD), kun taas CNC-koneistukseen käytetään standardisia leikkuutyökaluja (50–500 USD kappale)

- Osaen kompleksisuus – CNC-koneistus on erinomainen monimutkaisten kolmiulotteisten geometrioiden valmistamiseen kiinteästä raakamateriaalista; puristus soveltuu parhaiten levymetalliosien piirteiden valmistamiseen

Milloin CNC-koneistus on parempi vaihtoehto? Pienemmille tuotantomäärien valmistuksessa monimutkaisista kiinteistä osista CNC:n joustavuus on parempi kuin puristuksen työkalujen sijoittamisen vaatima alkuinvestointi. Jos tarvitset 50 monimutkaista kiinnitinrakennetta, joissa on tiukat toleranssit koneistettavissa piirteissä, CNC-tuotanto mahdollistaa tämän ilman viikkoja kestävää muottien kehitystä.

Milloin leimautuminen dominoi? Kun tuotantomäärät ylittävät muutaman tuhannen kappaleen, leimautumisvalmistusprosessi muuttuu huomattavasti taloudellisemmaksi. Kappalekohtainen kustannus laskee, kun työkalut kantautuvat tuotantoon – yksinkertaisten geometrioiden osalta kustannus voi lopulta pudota penniköiksi kappaleelta.

Milloin laserleikkaus on parempi kuin leimautuminen

Sekä laserleikkaus että leimautuminen käsittelevät levymetallia – siksi tämä vertailu on erityisen mielenkiintoinen. Molemmat prosessit leikkaavat tasaisia muotoja, tekevät reikiä ja tuottavat raakapalat, jotka muodostuvat valmiiksi osiksi.

Teollisuuden tutkimusten mukaan laserleikkaus tuottaa 40 %:n kustannusten alentumisen verrattuna leimautumiseen eräkoossa alle 3 000 yksikköä poistamalla yli 15 000 dollaria maksavat työkalukustannukset ja saavuttaen ±0,1 mm:n tarkkuuden verrattuna leimautumisen ±0,3 mm:n toleranssiin.

Laserleikkauksen keskeiset edut ovat:

- Ei työkaluinvestointeja – Digitaalinen ohjelmointi poistaa kokonaan muottikustannukset

- Nopea kiertoaika – Osat voidaan toimittaa 24–48 tunnissa verrattuna leimautumistyökalujen 4–8 viikkoa kestävään valmistusaikaan

- Suunnittelun joustavuus – Osan geometriaa voidaan muuttaa välittömästi ladattavalla uudella leikkausohjelmalla

- Ylivoimainen tarkkuus – Kuitulaserit saavuttavat johdonmukaisesti ±0,1 mm:n tarkkuuden

Tuotantopurskutus kuitenkin saa edun takaisin suuremmilla tuotantomääriä. Pienoispressit tekevät satoja iskuja minuutissa – huomattavasti nopeammin kuin nopeimmatkin laserjärjestelmät. Piilotetut kustannukset muuttuvat myös: laserkappaleiden leikkauskustannukset kasvavat lineaarisesti määrän mukaan, kun taas purskutuskustannukset laskevat merkittävästi, kun tuotantomäärät kasvavat.

Valitse laserkappaleiden leikkaus, kun: tuotantomäärät pysyvät alle 3 000 yksikön, tarvitset nopeaa prototyyppivalmistusta, suunnittelut muuttuvat usein tai tarkkuusvaatimukset ylittävät purskutuksen mahdollisuudet.

Valitse purskutus ja puristus, kun: tuotantomäärät ylittävät 10 000 yksikköä, osan geometria soveltuu muovaukseen (taivutukset, vetämiset, korostukset) ja pitkäaikainen tuotanto oikeuttaa työkalujen sijoituksen.

Purskutus vs. lisäävä valmistus – kompromissit

3D-tulostus (lisäävä valmistus) on vallannut uudella tavalla prototyyppivalmistuksen ja pieniä tuotantomääriä. Mutta miten se suhtautuu tuotantometallipurskutukseen varsinaisissa valmistussovelluksissa?

Vertailu paljastaa täydentäviä vahvuuksia eikä suoraa kilpailua:

- Prototyypin nopeus – 3D-tulostus tuottaa toimivia prototyyppejä tunneissa tai päivissä; leimauttaessa työkalujen kehitykseen kuluu viikkoja

- Geometrinen vapaus – lisävalmistus mahdollistaa monimutkaisten sisäisten rakenteiden valmistuksen, joita ei voida saavuttaa leimauttamalla

- Materiaalin ominaisuudet – leimattu metalli tarjoaa yleensä paremman lujuuden, muovautuvuuden ja pinnanlaadun verrattuna tulostettuihin metalleihin

- Tuotantotalous – 3D-tulostuksen kustannukset pysyvät suhteellisen vakioina riippumatta määrästä; leimauttamisen kappalekohtaiset kustannukset laskevat voimakkaasti suurilla tuotantomääriä

Älykkäät valmistajat käyttävät molempia prosesseja strategisesti. 3D-tulostus mahdollistaa suunnitelmien nopean validoinnin ennen leimautustyökalujen hankintaa. Kun suunnitelmat on lopullistettu ja tuotantomäärät oikeuttavat investoinnin, leimauttaminen otetaan käyttöön sarjatuotantoon.

Rajakohdan määrittäminen riippuu osan monimutkaisuudesta ja koosta. Yksinkertaiset leikattavat osat ovat taloudellisemmin valmistettavissa kuin 3D-tulostus jo määristä 100–500 kappaleetta alkaen. Monimutkaiset osat, joihin vaaditaan laajaa jälkikäsittelyä, eivät välttämättä tule edullisemmiksi leikkaamalla ennen kuin tuotantomäärät saavuttavat useita tuhansia kappaleita.

Valmistusprosessien vertailuopas

Tässä vertailutaulukossa esitetään päätöksenteon kriteerit kaikkein merkityksellisimmille tekijöille prosessin valinnassa:

| Kriteerit | Tyyppi | Konepohjainen määritys | Laserleikkaus | 3D-tulostus |

|---|---|---|---|---|

| Asetuskustannus | Korkea (10 000–50 000 USD+ työkaluja varten) | Alhainen (standardityökalut) | Ei mitään (digitaalinen ohjelmointi) | Ei lainkaan tai vähän |

| Kappalekustannus (pieni määrä) | Erittäin korkea (työkalujen kustannusten jakaminen) | Keskitaso korkeaan | Matalasta kohtalaiseen | Keskitaso korkeaan |

| Kappalekustannus (suuri määrä) | Erittäin alhainen (muutamia senttejä osaa kohden) | Pysyy korkeana | Pysyy kohtalaisena | Pysyy korkeana |

| Materiaalin käyttö | 85-95% | 30-60% | 70-85% | Lähes 100 % (jauheen kierrätys) |

| Geometrinen monimutkaisuus | Kohtalainen (levymetalliosat) | Korkea (3D-kiinteät osat) | Alhainen–kohtalainen (2D-profiilit) | Erittäin korkea (sisäosat) |

| Tyypillinen toimitusaika | 4–8 viikkoa (työkalut) + tuotanto | Päivistä viikkoihin | 24-48 tuntia | Tunneista päiviin |

Oikean prosessin valitseminen

Kuinka käännetään tämä vertailu toiminnallisiksi päätöksiksi? Keskitä kolmeen päätekijään:

Tilavuustarpeet vaikuttavat taloudelliseen kannattavuuteen. Tuotantoserioissa, jotka ylittävät 10 000 yksikköä ja joissa suunnittelu on vakaa, leimaus on lähes aina edullisin vaihtoehto. Alle 1 000 yksikön sarjoissa laserleikkaus tai CNC-koneistus on yleensä taloudellisempi.

Osan geometria määrittää toteuttamisen mahdollisuuden. Levymetalliosat, joissa on taivutuksia, vetäytyviä muotoja ja leimattuja piirteitä, soveltuvat luonnollisesti leimaukseen. Kiinteät 3D-osat, joissa vaaditaan koneistettuja piirteitä, vaativat CNC-koneistusta. Tasaiset profiilit monimutkaisine leikkauskohteineen suosivat laserleikkausta.

Aikatavarajoitteet voivat usein ohittaa kustannustekijät. Tarvitsetko osat ensi viikolla? Laserleikkaus tai 3D-tulostus toimittaa ne. Onko sinulla kuusi kuukautta aikaa työkalujen kehitykseen ja pitkäaikaiseen tuotantoon? Tällöin leimauksen taloudelliset edut tulevat erityisen merkittäviksi.

Parhaat valmistajat eivät sitoudu yhteen ainoaan prosessiin – he sovittavat jokaisen projektin optimaaliseen menetelmään. Näiden kompromissien ymmärtäminen mahdollistaa informoidut päätökset, joissa tasapainotetaan kustannukset, laatu ja toimitusaikavaatimukset.

Kun prosessin valinta on selvennetty, tarkastellaan nyt, miten nämä periaatteet soveltuvat yhteen leimautuksen vaativimmista sovelluksista: autoteollisuuden valmistukseen.

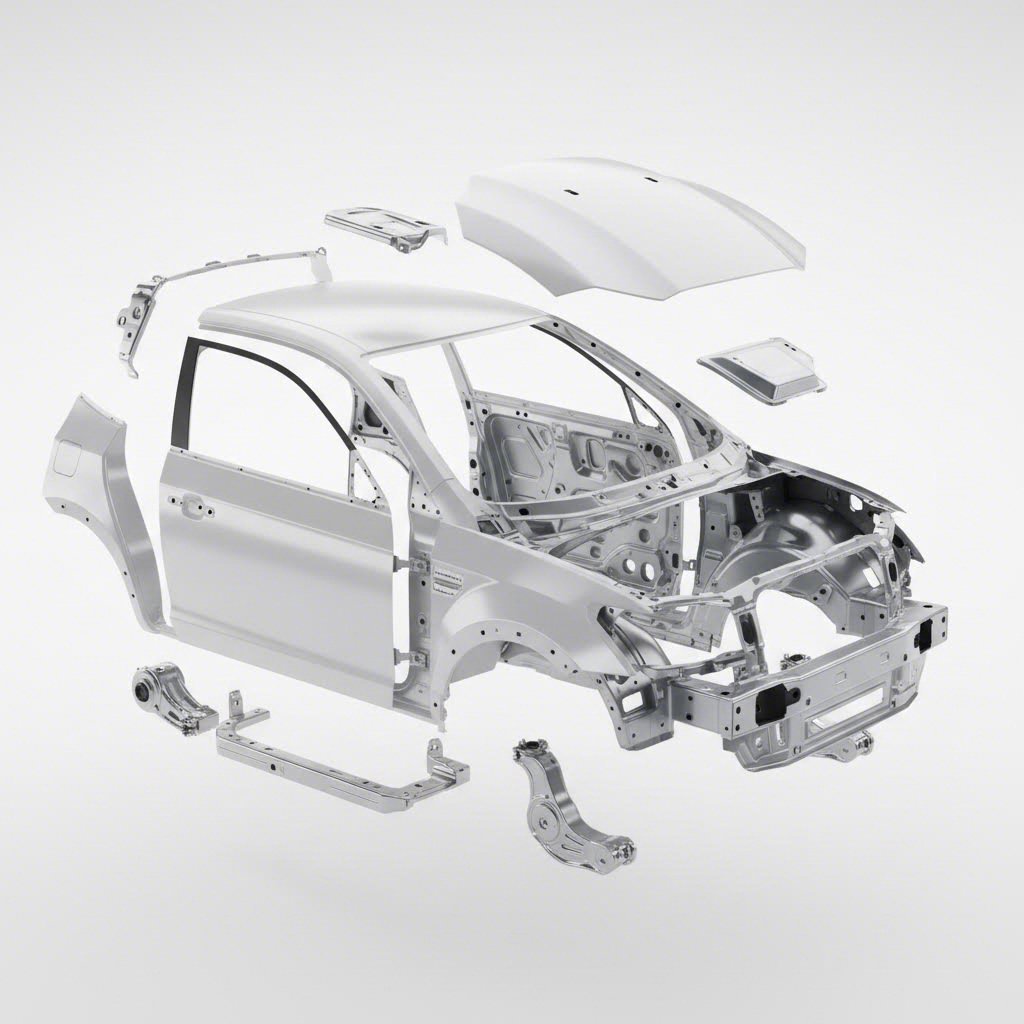

Autoteollisuuden leimautussovellukset ja alan standardit

Leimautusprosessin osalta valmistuksessa mikään teollisuudenala ei rajoja niin paljon kuin autoteollisuus. Jokainen kokoonpanolinjalla valmistettava ajoneuvo sisältää satoja – joskus tuhansia – tarkkuusmetallileimattuja osia, alkaen valtavista kotelolevyistä pienistä sähköliittimistä. Mikä on kyseessä? Yksikin viallinen kiinnike voi aiheuttaa miljoonan dollarin suuruisen takaisinvedon.

Mitä siis tekee autoteollisuuden metallimuovauksesta niin vaativaa? Ja miten valmistajat voivat jatkuvasti tuottaa miljoonia muovattuja metalliosia, jotka täyttävät alan tiukat vaatimukset? Tutkitaan tätä kriittistä alaa määritteleviä sovelluksia, standardeja ja laatuvarmistusjärjestelmiä.

Koripaneelien ja rakenteellisten komponenttien muovaus

Kävele minkä tahansa auton ympäri, ja näet autoteollisuuden metallimuovauksen toiminnassa. Ovet, kantohihnat, pyöräsuojat, katot ja takaoven kannet – nämä näkyvät koripaneelit alkavat kaikki tasaisesta levyteräksestä ennen kuin ne muovataan suuritehollisilla metallimuovausoperaatioilla.

Franklin Fastenerin alan tutkimusten mukaan nämä komponentit täytyy olla kestäviä, kevyitä ja tarkasti muotoiltuja. Metallimuovaus täyttää kaikki kolme vaatimusta tehokkaasti ja kustannustehokkaasti juuri niissä määrin, joita autoteollisuuden tuotanto edellyttää.

Näkyvien osien lisäksi rakenteelliset ja turvallisuuskomponentit muodostavat ajoneuvon perusrakenteen:

- Runkoraudat ja poikkipalkit – Tarjoavat rakenteellisen kokonaisuuden normaalissa käytössä ja törmäystilanteissa

- Vahvistuskiinnikkeet – Vahvistaa kriittisiä kiinnityskohtia koko alustassa

- Suspension Components – Ohjausviput, alarunkorakenteet ja liitokset, jotka varmistavat ajettavuuden ja mukavuuden

- Moottori- ja vaihdelaatikko-osat – Sylinteripäät, venttiilikannet, öljysäiliöt ja koteloit, jotka kestävät äärimmäisiä lämpötiloja ja mekaanista rasitusta

Näihin sovelluksiin vaadittava tarkkuuspuristus metallista ylittää huomattavasti yksinkertaisen muotoilun. Monet rakenteelliset komponentit kulkevat useita vetovaiheita, vaativat tiukkoja mitallisia toleransseja (joskus jopa 0,05 mm Worthy Hardwaren teknisen analyysin mukaan) ja niiden on säilytettävä yhdenmukaisuus tuotantosarjoissa, jotka voivat käsittää miljoonia yksiköitä.

Sisä- ja ulkokuoren komponentit – esimerkiksi mittarilautaskehykset, keskikonsolit, ovikahvat, embleemat ja hilat – lisäävät toimintaa vielä monitasoisemman. Nämä metallipainokomponentit vaativat paitsi mitallista tarkkuutta myös erinomaista pinnanlaatua näkyvissä käyttökohteissa.

Autoteollisuuden alkuperäisvalmistajan laatuvaatimusten täyttäminen

Tässä autoalan muovaukset eroavat dramaattisesti muista teollisuuden aloista: laadunhallintajärjestelmät, jotka vaaditaan toimittajana osallistumiseen.

IATF 16949 -sertifiointi on tullut autoalan laadun yleismaisen kieleksi. Alun perin kansainvälinen autoalan työryhmä (International Automotive Task Force) laati tämän sertifiointin vuonna 1999, ja se yhdenmukaistaa laadun arviointijärjestelmiä koko maailmanlaajuisessa autoalalla. Mukaan lukien Master Productsin sertifiointiyhteenveto , IATF 16949 luo perustan sille laadulle, jota voit odottaa tilatessasi autoalan metallimuovauksia.

Sertifiointi keskittyy kolmeen päätehtävään:

- Laadun ja yhdenmukaisuuden parantaminen – Valmistusprosessien standardointi varmistaakseen, että jokainen osa täyttää vaaditut määrittelyt; lisäetujen joukossa ovat tuotantokustannusten alentuminen ja pitkäaikainen kestävyys

- Toimitusketjun luotettavuus – Todistettujen toimittajien asettaminen "ensisijaisiksi toimittajiksi" johtavien autovalmistajien keskuudessa todistetun yhdenmukaisuuden ja vastuullisuuden perusteella

- Teollisuuden integrointi – Yhdistää sujuvasti ISO-sertifiointistandardit yhtenäiseksi laatum hallintajärjestelmäksi koko toimitusketjussa

Mitä tämä tarkoittaa käytännössä? IATF 16949 -standardi vaatii tiukkaa prosessien valvontaa, täydellistä jäljitettävyyttä ja kattavaa riskienhallintaa – vaatimuksia, jotka ovat paljon tiukemmat kuin mitä tyypillisissä valmistusaloissa yleensä odotetaan. Kirjallisuudessa korostetaan virheiden ja tuotantovaihteluiden ehkäisemistä sekä romua ja jätettä minimoidaan.

Levytettäville metalliosille, jotka on tarkoitettu autoteollisuuden käyttöön, tämä tarkoittaa dokumentoituja ohjaussuunnitelmia, tilastollista prosessin seurantaa ja validoituja mittausjärjestelmiä. Kiinnike, joka epäonnistuu kuluttajaelektroniikassa, on vain hankala tilanne. Sama kiinnike, joka epäonnistuu ajoneuvon jarrujärjestelmässä, on katastrofi – mikä selittää, miksi autoteollisuuden standardit muodostavat omansa erillisen luokan.

Sertifioituja toimittajia, kuten Shaoyi yhdistää IATF 16949 -sertifiointi edistyneen CAE-simuloinnin kanssa saavuttaakseen virheettömät tulokset, joita autoteollisuuden alkuperäisvalmistajat vaativat. Tämän laadunhallintajärjestelmien ja ennakoivan suunnittelun yhdistäminen edustaa nykyistä huippua tarkkuusmetallimuovaukseen perustuvien osien tuotannossa.

Suurten volyymien autoteollisuustuotannon vaatimukset

Autoteollisuuden metallimuovaus toimii mittakaavoissa, jotka voivat ylittää useimpien valmistusoperaatioiden kapasiteetin. Yksi ajoneuvomalli voi vaatia 300–500 erilaista metallimuovattavaa komponenttia. Kerrotaan tämä vuosittaisilla tuotantomäärillä, jotka voivat olla yli 200 000 ajoneuvoa, ja ymmärretään, miksi tehokkuus on niin ratkaisevan tärkeä.

Edut, jotka tekevät autoteollisuuden metallimuovauksen elinkelpaaksi näillä volyymeillä, ovat seuraavat:

- Tehokkuuden lisääntyminen – Erityisesti autoteollisuutta varten suunnitellut muovauspuristimet ja edistävät muovausmuottijärjestelmät mahdollistavat komponenttien nopean valmistuksen, mikä kriittisesti kiihdyttää tuotantonopeutta säilyttäen samalla yhdenmukaisuuden

- Parantunut laatu – Autoteollisuuden sovelluksiin suunnitellut tarkkuusmuottien varmistavat hyvän pinnanlaadun ja vaihtokyvyn eri tuotantokertojen välillä

- Parannettu arvo – Suuritehoinen tuotanto vähentää osakohtaisia kustannuksia merkittävästi, mikä tekee metallilevytyksestä yhden teollisuuden kustannustehokkaimmista prosessointimenetelmistä

- Vähäisempi hävikki – Optimoidut leikekuvat ja menetelmät, kuten tarkka leikkaus, minimoivat materiaalihävikin samalla kun kevytmetalliosat parantavat ajoneuvon polttoaineen kulutuksen tehokkuutta

Näiden vaatimusten täyttäminen edellyttää enemmän kuin pelkästään kykyvää laitteistoa. Kehityssykliä on tiukennettu merkittävästi, ja autoteollisuuden valmistajat odottavat nopeaa prototyyppityötä jo viidessä päivässä alustavien työkalujen suunnittelussa. Nykyaikaisen levytyksen kumppanien on nopeutettava kehityssykliä samalla kun ne säilyttävät tuotannon vaatiman tarkkuuden.

Ensimmäisellä kerralla hyväksyttyjen osien osuus on muodostunut kriittiseksi mittariksi. Johtavat toimittajat saavuttavat 93 %:n tai korkeamman ensimmäisen kerran hyväksytyn osien osuuden – eli työkalut tuottavat määritelmien mukaisia osia ensimmäisellä tuotantoyrityksellä. Tämä kyky säästää viikkoja säätöajan sijaan ja saa ajoneuvot markkinoille nopeammin.

CAE-simulaation käyttö muottien kehityksen aikana, tarkkuusvalmistus puristusmuoteista ja tiukat laatuohjelmat muodostavat kehyksen, jossa suurten sarjojen autoteollisuuden tuotanto on ennustettavissa eikä kaoottista. Valmistajille, jotka arvioivat puristuspalveluita tarjoavia kumppaneita, nämä kyvykkyydet – nopeat prototyypit, korkeat ensimmäisen kerran hyväksyttyjen osien osuudet ja sertifioitujen laatuohjelmien käyttö – toimivat mittareina toimittajien valinnassa.

Tilatessanne esimerkiksi kori-osia, rakenteellisia kiinnikkeitä tai tarkkuuspuristusosia sähköjärjestelmiin autoteollisuuden standardien tunteminen auttaa teitä arvioimaan toimittajia ja asettamaan projekteihinne asianmukaiset odotukset.

Oikean puristusmenetelmän valinta projektillesi

Olette tutustunut puristusprosessin perusteisiin valmistuksessa – perustoiminnoista ja muottityypeistä materiaalien valintaan ja laadunvalvontaan. Nyt tulee käytännön kysymys: kuinka muunnatte tämän tiedon toimintapäätöksiksi juuri teidän projektianne osalta?

Riippumatta siitä, käynnistätkö uuden tuotteen vai optimoitko olemassa olevaa toimitusketjua, oikea lähestymistapa perustuu siihen, että ymmärretään, milloin leimautus on taloudellisesti järkevää, mitä metallileimautus kykenee tarjoamaan sovellukseesi ja miten tunnistetaan kumppanit, jotka voivat toteuttaa tehtävän tehokkaasti. Tarkastellaan nyt päätöksentekokehystä.

Leimautusinvestoinnin volyymikynnykset

Metallileimautuspalvelun taloudellisuus perustuu yhteen ratkaisevaan tekijään: tuotantovolyymiin. Toisin kuin prosesseissa, joissa kustannukset kasvavat lineaarisesti, leimautuksen kustannuskäyrä on asymptoottinen – korkea alkuinvestointi työkaluihin, joka jaetaan tuotannon kesken, mikä pienentää kappalekohtaista kustannusta merkittävästi määrän kasvaessa.

Mukaan lukien teollisuuden kustannusarviointiohjeet , peruskaava näyttää tältä:

Kokonaiskustannus = Kiinteät kustannukset (suunnittelu + työkalut + käyttöönotto) + (muuttuva kustannus/yksikkö × määrä)

Tässä näemme, miten laskutoimitukset sujuvat eri volyymitasoilla:

- Alle 1 000 kappaletta – Leikkausmuottaus on yleensä kalliimpaa vaihtoehtoisia menetelmiä, kuten laserleikkausta tai CNC-koneistusta, kohtaan. Työkalukustannukset (5 000–100 000 USD tai enemmän) eivät yleensä jakaudu riittävän monen osan kesken, jotta leikkausmuottauksesta tulisi taloudellisesti kilpailukykyinen.

- 1 000–10 000 kappaletta – Siirtymäalue. Yksinkertaiset osat perusmuotteihin saattavat olla leikkausmuottauksen kannattavia. Monimutkaisemmat osat suosivat usein vaihtoehtoisia menetelmiä.

- 10 000–50 000 kappaletta – Leikkausmuottaus muuttuu yhä houkuttelevammaksi. Edistävien muottien sijoittaminen tuottaa yleensä alhaisimman kokonaishallintokustannuksen merkittävästi lyhentämällä kiertoaikoja ja vähentämällä työvoimakustannuksia.

- yli 50 000 yksikköä – Leikkausmuottaus hallitsee markkinaa. Osakohtaiset kustannukset laskevat sentteihin yksinkertaisissa geometrioissa, ja kiertoaika mitataan sekunneissa eikä minuuteissa.

Strateginen tavoite on määrittää tarkka tuotantomäärän kynnysarvo – se piste, jossa muottisijoitus kannattaa. Autoteollisuuden projekteissa, joiden vuosituotanto ylittää 10 000 kappaletta, monimutkaisten edistävien muottien sijoittaminen kannattaa lähes aina. Alhaisemmissa tuotantomäärissä yhdistelmämuotteja tai yksinkertaisempia työkaluratkaisuja voidaan käyttää kokonaiskustannusten optimoimiseen.

Älä unohda piilotettua kertoimena toimivaa tekijää: työkalujen kestävyyttä. Laadukkaat metallimuovauksen kumppanit takaa työkalujen kestävyyden vähintään miljoonaan iskuun, mikä käytännössä rajoittaa työkalujen hankintakustannukset koko projektin elinkaaren ajaksi. Tämä kustannusten tasaus laajentaa kustannusedunne vuosien ajan jatkuvassa tuotannossa.

Metallimuovauksen kumppanikykyjen arviointi