Metallipuristuksen prosessi selitetty: Raakalevystä tarkkuusosaan

Mitä metallipuristus tarkoittaa todellisuudessa valmistuksessa

Oletko koskaan miettinyt, kuinka litteä teräslevy muuttuu täydellisen muotoiseksi auton ovilevyksi tai tarkkaan valmistettuksi elektroniseksi koteloksi? Vastaus piilee metallipuristusprosessissa – valmistustekniikassa, joka muovaa nykyaikaista maailmaamme tavalla, jota useimmat ihmiset eivät edes huomaa.

Metallipuristus, jota kutsutaan myös metallilevyjen muovaukseksi, on kylmämuovausvalmistusprosessi, jossa käytetään erityisiä muotteja ja korkeapaineisia puristimia muuntamaan litteä metallilevy tarkoituksenmukaisiksi kolmiulotteisiksi muodoiksi pysyvän plastisen muodonmuutoksen avulla – ilman että mitään materiaalia poistetaan.

Mitä metallipainatus siis käytännössä tarkoittaa? Ajattele sitä hallituna muodonmuutoksena. Toisin kuin koneistusprosessit, jotka poistavat materiaalia leikkaamalla, metallin painatus muokkaa metallia kokonaan uudelleen. Tasainen lähtölevy (blank) syötetään puristimeen, johon kohdistetaan valtava voima, ja valmis komponentti tulee ulos – kaikki muutamassa sekunnissa.

Metallipainatuksen merkityksen ymmärtäminen edellyttää sen erottamista laajemmista muotoiluluokista. Vaikka termi "muotoilu" kattaa kaikki metallin muokkaamiseen liittyvät prosessit (mukaan lukien kuumat prosessit, kuten muokkaus), metallipainatus viittaa erityisesti kylmämuotoiluoperaatioihin, joita suoritetaan huoneenlämpötilassa tai sen lähellä. Tämä ero on tärkeä, koska kylmämuokkaus tuottaa osia, joilla on parempi pinnanlaatu, tiukemmat toleranssit ja parantuneet lujuusominaisuudet muovautumiskovettumisen ansiosta.

Kylmämuotoiluperiaate metallipainatuksessa

Mikä tekee kylmämuovauksesta niin tehokkaan? Kun levymetalliin kohdistetaan voimaa sen myötävyysrajan yli, mutta vetomurtolujuuden alapuolella, tapahtuu jotain merkittävää – materiaali muuttuu plastisesti. Tämä tarkoittaa, että muodonmuutos pysyy pysyvänä, kun paine poistetaan.

Tämän ilmiön fysiikka perustuu kolmen toisiinsa vaikuttavan tekijän vuorovaikutukseen:

- Voiman jakautuminen: Paineen on oltava tasaisesti jakautunut, jotta paikallisilta vioilta ja epätasaiselta muodonmuutokselta voidaan välttyä

- Materiaalivirtaus: Metalli liikkuu ja uudelleenjakautuu puristettaessa: joissakin alueissa tapahtuu puristumista, kun taas toisissa alueissa kehittyy vetoa

- Työkalun geometria: Työkalujen muoto ohjaa tarkasti, missä ja miten materiaali muodonmuuttuu

Kylmämuovaus tarjoaa selviä etuja kuumamuovausmenetelmiin verrattuna. Valmistustutkimusten mukaan IIT Guwahati kylmämuovatut osat saavuttavat tarkemmat mittatoleranssit, paremman pinnanlaadun ja korkeamman lujuuden muokkauskovettumisen kautta. Lisäksi lämmityksen poistaminen vähentää energiakustannuksia merkittävästi.

Kuinka paine muuntaa litteän materiaalin monimutkaisiksi muodoiksi

Kun kysytte: "Mitä tarkoittaa leimattu metalli?", olettekin itse asiassa kysyneet muodonmuutosta ohjatulla paineella. Tässä on mitä todellisuudessa tapahtuu metallin puristusoperaation aikana:

Litteät levyt, joita yleensä kutsutaan raakapaloiksi, asetetaan muottiosien väliin. Puristin kohdistaa sitten voiman, ja materiaali virtaa muottikammion muotoon. Tämä leimaus tarkoittaa, että metalli kokee jännityksiä sen myötörajan yläpuolella, mikä aiheuttaa plastista muodonmuutosta ja pysyvästi muuttaa sen muotoa.

Metallipuristusten kauneus piilee toistettavuudessa. Kun puristusoperaatio on kerran oikein asennettu, se voi tuottaa tuhansia – jopa miljoonia – identtisiä komponentteja. Jokainen kierros tuottaa täsmälleen saman tarkan geometrian, mikä tekee tästä prosessista ihanteellisen suurten sarjojen valmistukseen auto-, ilmailu-, elektroniikka- ja kuluttajatuotteiden teollisuudessa.

Mitä erottaa onnistuneet muovausoperaatiot epäonnistumisista? Kaikki riippuu siitä, miten ymmärretään materiaalin käyttäytymisen, työkalujen suunnittelun ja prosessiparametrien vuorovaikutus. Kun nämä tekijät ovat oikein linjassa, tasainen lähtömateriaali muuttuu monimutkaiseksi, tarkkaan suunnitelluksi komponentiksi yhdellä nopealla iskulla.

Kokonaisprosessi raakamateriaalista valmiiseen osaan

Olet nähnyt, mitä metallimuovauksella saavutetaan – mutta miten taika itse asiassa tapahtuu? Kokonaisprosessin ymmärtäminen muuttaa abstraktit käsitteet toimintatiedoksi. Käydään läpi jokainen vaihe siitä hetkestä, jolloin raakamateriaali saapuu, kunnes valmis komponentti on valmis kokoonpanoa varten.

Raakakelasta valmiiksi muovattuun komponenttiin

Kuvittele valtava levyteräskelaa, jonka paino on tuhansia kilogrammoja. Kuinka se muuttuu tarkkuuskomponentit mitattavaksi tuhannesosain tuumaa? Vastaus piilee huolellisesti koordinoitussa sarjassa, jonka metallileimaimenkoneet suorittavat merkittävällä tarkkuudella ja toistettavuudella.

- Materiaalin valinta ja valmistelu: Prosessi alkaa paljon ennen kuin metalli koskettaa muotinpainokonetta. Insinöörit valitsevat levyt tai keloja mekaanisten ominaisuuksien—lujuuden, muovautuvuuden, korroosionkestävyyden—ja kustannustekijöiden perusteella. National Material Companyn mukaan valittu materiaali on oltava yhteensopiva sekä muotinpainoprosessin että valmiin osan toiminnallisuuksien kanssa.

- Keloprosessointi ja syöttö: Raakakelot käsitellään valmistusprosesseissa, joihin kuuluvat leikkaus, jakaminen ja tasaus tarkkojen mittojen ja tasaisuuden saavuttamiseksi. Automatisoitu syöttömekanismi eteenpäin sitten valmisteltua nauhaa muotinpainokoneen läpi metallille tarkalla sijoituksella—usein tarkkuudella muutama tuhannesosa tuumaa.

- Muottiasennus ja kohdistus: Tuotannon aloittamisen edellytyksenä teknikot asentavat muottisarjan ja kalibroivat painokoneen. Tämä ratkaiseva vaihe varmistaa asianmukaisen materiaalin virran, riittävän välyksen metallilevylle sekä asianmukaisen tuen koko muotinpainosyklin ajan.

- Painoprosessi: Kun puristin aloittaa toimintansa, muotit sulkeutuvat yhteen ja kohdistavat metalliin suurta voimaa ja painetta. Tämä muovaa materiaalia muottien muotojen mukaisesti — suorittaen toimintoja, kuten leikkausta, taivutusta, kolikointia tai reikäystä joko peräkkäin tai samanaikaisesti.

- Osaosan poisto ja käsittely: Jokaisen iskun jälkeen irrottimet poistavat valmiin osan kuljetusverkosta puhtaasti ja vahingoittamatta. Romumateriaali — sekä kuljetusverkko että reikäyksessä pois leikattu metalli — poistetaan ja siirretään usein maanalaisia kuljetinbandeja pitkin romukoreihin.

- Toissijaiset toiminnot ja viimeistely: Painamisen jälkeisiin prosesseihin voi kuulua terävien reunojen poisto (deburring), puhdistus, pinnankäsittely ja pinnoitus. Nämä vaiheet parantavat painettujen osien ulkonäköä, kestävyyttä ja toiminnallisuutta.

- Laaduntarkastus: Tuotannon aikana operaattorit toteuttavat reaaliaikaista seurantaa ja tarkastuksia varmistaakseen, että osat täyttävät määritellyt toleranssit ja laatuvaatimukset.

Muottien tasaus ja asennus ovat ratkaisevan tärkeitä

Miksi muottien sijoittaminen vaatii erityistä huomiota? Koska jo pienikin sijoitusvirhe aiheuttaa merkittäviä ongelmia. Kun nauhamateriaali etenee vaiheittaisessa leikkuuprosessissa, sen on sijoituttava tarkasti muutaman tuhannesosan tuuman sisälle kussakin asemassa.

Tässä on kuinka tarkka sijoittaminen tapahtuu: ammukkamaiset tai kartiomainen muotoiset "ohjauspinnat" menevät aiemmin porattuihin reikiin nauhassa varmistaakseen täsmällisen sijoituksen. Tämä korvaa syöttömekanismien rajoitukset, jotka eivät yksinään pysty tarjoamaan tarvittavaa tarkkuutta syöttöpituudessa. Mukaan lukien Wikipedian tekniseen dokumentaatioon , tämä ohjausreikäjärjestelmä on välttämätön, koska syöttömekanismit eivät yleensä tarjoa riittävää tarkkuutta moniasemaisten vaiheittaisten leikkuuprosessien suorittamiseen.

Edistävät leikkaus- ja muovausjärjestelmät edustavat jatkuvan tuotannon tehokkuuden huippua. Syöttöjärjestelmä työntää metallijuomaa läpi edistävän leikkausmuotin kaikki asemat, joissa kussakin suoritetaan tiettyjä toimintoja, kunnes valmis osa ilmestyy. Jokaisella puristimen iskulla tuotetaan valmis komponentti – tuotantonopeus voi tietyissä sovelluksissa ylittää 800 osaa minuutissa.

Edistävien toimintojen suorittamiseen konfiguroitujen muovauskoneiden vaatimat erikoiskomponentit toimivat yhdessä:

- Syöttöjärjestelmät (pneumaattiset tai mekaaniset), jotka varmistavat tarkan juoman etenemisen

- Nyrkimiekit useilla asemilla leikkaus-, taivutus- ja muovaustoimintoja varten

- Irrotuslevyt jotka irrottavat valmiit komponentit puhtaasti

- Anturit ja voitelujärjestelmät jotka seuraavat ja optimoivat muovaus- ja puristuskiertoa

Tässä kuvattu systemaattinen lähestymistapa – materiaalin valinnasta lopulliseen tarkastukseen – muuttaa raakametallilevyt tarkasti muotoiltuiksi komponenteiksi, joita käytetään monilla eri aloilla. Mutta mitkä tarkemmin ottaen ovat ne muovausmenetelmät, jotka mahdollistavat nämä muutokset? Seuraavassa osiossa käydään läpi yhdeksän olennaista menetelmää ja kerrotaan, milloin kutakin niistä tulisi käyttää.

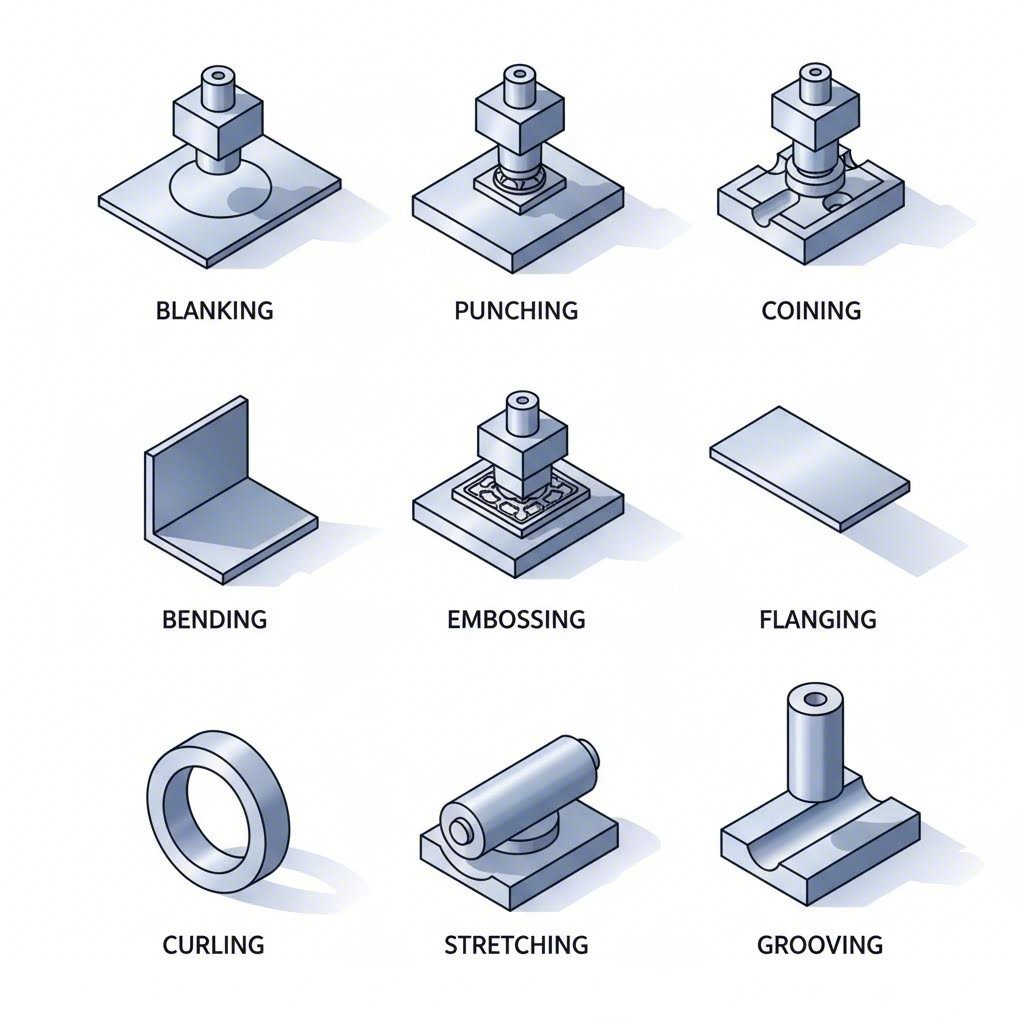

Yhdeksän olennaisen leikkausmenetelmän käyttö ja soveltamishetket

Nyt kun olet tutustunut koko työnkulkuun, keskeinen kysymys jää vielä avoimeksi: mikä muovausmenetelmä sinun tulisi itse asiassa käyttää? Vastaus riippuu osan geometriasta, tuotantomäärästä ja laatuvaatimuksista. Tutkitaan jokaista menetelmää, jotta voit tehdä perustellut päätökset omiin sovelluksiisi.

Metallin puristusprosessi käsittää yhdeksän ydintekniikkaa levymetallin käsittelyyn – kukin niistä on optimoitu eri tuloksille. Ymmärtäminen, milloin kutakin menetelmää tulisi käyttää, erottaa onnistuneet valmistusprojektit kalliista virheistä.

Levyjen leikkaus ja rei’itys alustavan muodon luomiseksi

Nämä kaksi menetelmää muodostavat suurimman osan leikkausoperaatioiden perustan, mutta niillä on vastakkaiset tarkoitukset. Niiden sekoittaminen johtaa materiaalin hukkaantumiseen ja tuotannon tehottomuuteen.

Leikkaus leikkaa tasomaisia muotoja levy metallista, jolloin leikattu palanen muodostaa valmiin tuotteesi. Ajattele tätä keksileikkuimen valmistuksena – "keksi" on se, jonka säilytät, kun taas jäljelle jäävä levy muodostaa romun. Mukaan lukien Master Products , tämä menetelmä on erinomaisen samankaltainen pistoleikkaamisen kanssa, paitsi että tuotteen ja romun roolit ovat vaihtuneet.

Milloin tulisi valita tyhjäleikkaus?

- Suuria määriä identtisiä tasomaisia komponentteja, kuten pesäkkeitä, tiivistimiä tai alustalevyjä

- Tarkat ulkoreunat puhtaina reunakäsittelyinä

- Aloituslevyt seuraaville muovausoperaatioille

Lävistys (kutsutaan myös läpipyöritykseksi) luo reikiä tai leikkausaukkoja työkappaleeseen. Tässä poistettu materiaali on jätteeksi, ja reikätytty levy säilyy tuotteena. Tämä leimausmenetelmä soveltuu erinomaisesti tarkasti sijoitettujen reikien valmistamiseen kiinnittimiä, ilmanvaihtoa tai kokoonpanotarkoituksia varten.

Erinomainen esimerkki leimauksesta läpipyörityksen avulla on sähkölaatikoiden valmistus, jossa ilmanvaihtokuvioiden toteuttamiseen vaaditaan kymmeniä tarkasti sijoitettuja reikiä. Tyhjäleimausmetallin ja läpipyörityksen käyttö yhdistetään usein – ensin tyhjäleimataan kokonaismuoto ja sen jälkeen läpipyörityksellä tehdään tarvittavat reiät seuraavissa vaiheissa.

Tarkkuustekniikat, mukaan lukien kolikointi ja korostusleikkaus

Tarvitsetko monitasoisia pinnan yksityiskohtia tai erinomaisen tiukkoja toleransseja? Kolikointi ja korostusleimaus tuottavat tuloksia, joita muut leimausmenetelmät eivät yksinkertaisesti pysty saavuttamaan.

Keksiminen käyttää suurta painetta leimaamaan työkappaleen molemmat puolet samanaikaisesti, mikä luo korostettuja tai painettuja piirteitä erinomaisen tarkkuuden saavuttaakseen. Kuten HLC Metal Parts selittää, tämä prosessi luo monitasoisia kuvioita ja tekstuureja metallipintoilla —täsmälleen niin kuin valuutarakoja valmistetaan. Kolikointi teräksestä ja muista metalleista tuottaa osia, joiden tarkkuus mitataan tuhannesosain tuumina.

Valitse kolikointi, kun sovelluksesi vaatii:

- Muistomerkkejä, koruja tai brändättyä kiinnitystarviketta logoineen

- Tarkkoja leikkausosia, joille vaaditaan erinomaista tasaisuutta

- Pintapiirteitä, jotka kestävät kulumista ilman laadun heikkenemistä

Koriste leikkaa työkappaleen vain yhden puolen, luoden näin kohonneita tai painettuja kuvioita, kun taas vastakkainen puoli näyttää peilikuvan. Tämä tekniikka parantaa koristelua ja lisää visuaalista mielenkiintoa paneelien, nimikilvien ja kuluttajatuotteiden osalta.

Kääntyminen käyttää taivutuspainetta äärimmäisen voiman soveltamiseen, jolloin metallia muovataan tiettyihin kulmiin V- tai U-muotoisten komponenttien luomiseksi. Tämä leikkausprosessi on välttämätön kotelojen, suojakoteloitten, kiinnikkeiden ja kehysten valmistukseen. Kun tarvitset kulmaisia piirteitä eikä monimutkaisia kaaria, taivutus tuottaa johdonmukaisia tuloksia korkealla tuotantonopeudella.

Reunustus taivuttaa reunat ympärille porattuja reikiä 90 asteen kulmissa, mikä luo sileät reunukset terävien reunojen sijaan. Valmistusviitteiden mukaan reunuksen muotoilu parantaa rakenteellista lujuutta sekä turvallisuutta ja ulkoasua. Reunuksellisia reunoja löydät säiliöistä, putkista, auton korppeleistä ja kaikista sovelluksista, joissa vaaditaan vahvistettuja avoimia kohtia.

Venytys muodostaa ulokkeita tai laajennettuja alueita metallipintojen pinnalle vetämällä materiaalia alkuperäisten mittojen yli. Tämä tekniikka tuottaa monimutkaisia autoteollisuuden komponentteja, kuten ovilevyjä ja katton osia, joissa on tärkeää saavuttaa sileät, virtaavat muodot.

Kääntyminen pyöröttää metallireunoja muodostaakseen lieriömäisiä muotoja tai sileitä, pyöristettyjä profiileja. Tällä prosessilla valmistetaan putkia, aksелеja ja saranoita sekä poistetaan vaarallisesti terävät reunat kuluttajatuotteista.

Kuorien leikkaa uria levytämetallin pinnalle, mikä luo reittejä johdotukselle, vesien poistolle tai mekaanisille liitoksille. Komponentit, joissa vaaditaan tarkkoja uria sijoittelun tai kokoonpanon varmistamiseksi, perustuvat tähän erikoistekniikkaan.

| Valmistusprosessin nimi | Pääasiallinen käyttötarkoitus | Tavalliset teollisuudenalat | Materiaalin paksuusalue |

|---|---|---|---|

| Leikkaus | Leikkaus tasomaisista levyistä | Autoteollisuus, elektroniikka, kotitalouskoneet | 0,5 mm - 6 mm |

| Lävistys | Reikien ja leikkausaukkojen tekeminen | Ilmastointi, sähkö, rakentaminen | 0,3 mm – 12 mm |

| Keksiminen | Korkean tarkkuuden pinnan yksityiskohdat | Koruvalmistus, valuutta, tarkkuusmetallituotteet | 0,2 mm – 3 mm |

| Kääntyminen | Kulmamuodon muuttaminen kehikoille ja kiinnikkeille | Kalusteet, autoteollisuus, ilmailu | 0,5 mm - 10 mm |

| Reunustus | Reunan muodostus ja vahvistus | Autoteollisuus, säiliöt, putket | 0,8 mm – 6 mm |

| Venytys | Pinnan laajentaminen monimutkaisille muodoille | Autoteollisuuden kappaleet, ilmailu- ja avaruusteollisuus | 0,6 mm – 4 mm |

| Koriste | Koristeelliset kohokuvioiset mallit | Kuluttajatuotteet, mainosmerkintä, käsityö | 0,3 mm – 2 mm |

| Kääntyminen | Pyöristetyt reunat ja lieriömäiset muodot | Niveltävät osat, putket, turvallisuuskomponentit | 0,4 mm – 3 mm |

| Kuorien | Kanavan luominen yhteyksien muodostamiseksi | Sähköinen ja mekaaninen kokoonpano | 0,5 mm – 4 mm |

Oikean leikkausmuovauksen valinta edellyttää osan vaatimusten sovittamista menetelmän kykyihin. Ottaen huomioon osan geometrian monimutkaisuuden, tarkkuusvaatimukset, tuotantomäärän sekä materiaalin ominaisuudet. Usein valmistajat yhdistävät useita menetelmiä etenevissä muottileikkureissa — esimerkiksi leikataan alustamuoto, porataan kiinnitysreijät, taivutetaan kantavat reunukset ja painetaan tunnistusmerkit kaikki yhdessä jatkuvassa prosessissa.

Kun käytettävissä on yhdeksän keskitettyä menetelmää, saatat ihmetellä, mikä laitteisto tarjoaa nämä kyvyt tehokkaimmin. Seuraavassa osiossa tarkastellaan puristintyyppejä — mekaanisia, hydraulisia ja servopuristimia — ja autetaan sinua valitsemaan koneisto, joka vastaa parhaiten tiettyjä tuotantovaatimuksiasi.

Mekaanisen, hydraulisen ja servopuristimen valinta

Olet hallinnut yhdeksän leimausmenetelmää – mutta tässä on todellisuuden tarkistus: edes paras menetelmä epäonnistuu ilman oikeaa leimaimen puristinta sen takana. Metallileimauspuristimen valinta ei ole pelkästään ostopäätös; se vaikuttaa suoraan osien laatuun, tuotantonopeuteen ja lopulliseen tulokseesi. Tarkastellaan kolmea pääasiallista puristintyyppiä, jotta voit valita laitteiston tarkalleen teollisuusprosessiisi sopivaksi.

Mekaaniset pressit korkean nopeuden tuotantoon

Tarvitsetko maksimaalista nopeutta suurten sarjojen tuotantoon? Perinteiset mekaaniset leimauspuristimet ovat edelleen teollisuuden työhevosiä – ja siitä on hyvä syy. Mukaan lukien Stamtecin tekninen vertailu , mekaaniset puristimet saavuttavat suurimmat tuotantonopeudet, erityisesti kun niillä valmistetaan suhteellisen tasaisia osia, joiden muotoiluvaatimukset ovat yksinkertaisempia ja pintaisempia.

Mikä tekee teräksestä valmistetun mekaanisen puristimen niin tehokkaaksi? Vastaus piilee pyörivän massan fysiikassa. Painava pyörivä massa varastoi pyörivää energiaa, jonka se vapauttaa kytkin- ja jarrujärjestelmän kautta jokaisen iskun aikana. Tämä rakenne tarjoaa:

- Korkeimmat iskunopeudet kaikista puristintyypeistä—ideaali edistävien muottien käyttöön

- Korkea tarkkuus ja toistoehkäisyys yhtenäisen osalaatutason varmistamiseksi

- Yksinkertaisuus asennuksessa ja käytössä todistetulla, luotettavalla teknologialla

- Suhteellisen alhainen alustava kustannus servo vaihtoehtoihin verrattuna

Kuitenkin mekaanisilla järjestelmillä on rajoituksia. Iskun pituus on yleensä kiinteä, liukusauvan nopeusprofiilit eivät voi muuttua yhden iskun aikana, ja täysi tonnimaara saavutetaan vain lähellä ala-asentoa. Autoteollisuuden, kodinkoneiden ja metallituotteiden osien käsittelyssä kierukkamateriaalista edistävillä tai siirtomuoteilla nämä rajoitukset harvoin merkitsevät ongelmaa – mutta syvän vetämisen tai monimutkaisten muotojen vaativat osat saattavat vaatia erilaisia ratkaisuja.

Hydrauli- ja servojärjestelmät tarkkaan säätöön

Mitä jos osillesi vaaditaan syvää vetämistä, monimutkaisia muotoja tai lepokohtaa iskun ala-asennossa? Hydraulipainimet ovat erinomaisia näissä tilanteissa – vaikka ne uhraavat nopeuden monipuolisuuden hyväksi.

Teräksinen leikkaus- ja muovauskone, jossa on hydraulinen käyttö, tarjoaa säädettävän iskun pituuden, liukusauvan liikkeen säädön koko alueella ja täyden työenergian millä tahansa nopeudella. Kuvittele esimerkiksi säiliöiden, sylinterien tai kuplamaisia osia muovattavan – näissä osissa materiaalin on virtaava laajasti puristusoperaation aikana. Hydraulijärjestelmät tarjoavat täyden puristuskyvyn missä tahansa iskun kohdassa, mikä tekee niistä ideaalin valinnan tällaisiin vaativiin sovelluksiin.

Kompromissi? Hydrauliset puristimet ovat yleensä hitaampia kuin mekaaniset vaihtoehdot ja niillä on heikompi tarkkuus ja toistettavuus. Kun kuitenkin tuotantonopeus on toissijainen verrattuna muovauskykyyn, hydraulitekniikka säilyy edelleen ensisijaisena valintana haastavien geometrioiden käsittelyyn.

Harkitse nyt servopuristinta – levytelineen muovauskoneen, joka yhdistää mekaanisen tehokkuuden hydraulimaisen joustavuuden kanssa. Servoteknologia korvaa perinteisen pyörävaihteen, kytkimen ja jarrun suuritehoisilla moottoreilla, jotka tarjoavat ohjelmoitavia iskuprofiileja, tarkan liukusauvan liikkeen säädön ja muuttuvan nopeuden jopa yhden kierron aikana.

Teollisuuden tiedon mukaan mekaaniset servopuristimet tarjoavat:

- Muuttuvia iskuprofiileja joita voidaan mukauttaa jokaiseen työhön

- Täysi työteho millä tahansa nopeudella —myös hitaissa muovausoperaatioissa

- Kiertojen nopeuksia, jotka lähestyvät perinteisiä mekaanisia puristimia monissa sovelluksissa

- Korkea tarkkuus ja toistoehkäisyys ohjelmoitavalla tarkkuudella

Mikä on haittapuoli? Servojärjestelmien alustavat kustannukset ovat huomattavasti korkeammat. Käytössä on kaksi ajoteknologiaa: linkkivahvistetut järjestelmät, jotka käyttävät standardimuotoisia vaihtovirtaservomoottoreita (edullisemmat), ja suorakäyttöjärjestelmät, jotka käyttävät omaa suurimomenttista moottoriteknologiaa (suurin suorituskyky).

Servoteknologia hallitsee yhä enemmän siirtopainamatoimintoja, joissa käsitellään monimutkaisia moniasetelmaisia työtehtäviä. Erityisprofiilien ohjelmoitavuus – mukaan lukien syvävetäminen, lämpömuovaus, yhdistelmäpainatus ja vipujen liikkeiden simulointi – avaa valmistusmahdollisuuksia, joita perinteiset järjestelmät eivät yksinkertaisesti pysty tarjoamaan.

| Parametri | Mekaaninen puristin | Hydraulinen paine | Servopressi |

|---|---|---|---|

| Nopeusalue | Korkein (paras etenevien muottien kanssa) | Hidas (nopeusrajoitettu) | Korkea (lähestyy mekaanista) |

| Tonnikaapaus | Täysi melkein alimmassa kuolleen keskipisteen kohdalla | Täysi koko iskun ajan | Täysi melkein alimmassa kuolleen keskipisteen kohdalla |

| Tarkkuustaso | Korkea tarkkuus ja toistoehkäisyys | Alhaisempi tarkkuus | Korkein ohjelmoitava tarkkuus |

| Energiankulutus | Kohtalainen (kytketty pyörivään massa-akkuun) | Jatkuva pumpputoiminta | Energiatehokas (tarpeen mukaan) |

| Parhaat käyttösovellukset | Korkean nopeuden tasaiset osat, edistävät leikkaustyökalut | Syvät vetotyöt, monimutkaiset muodot, pysähtymisoperaatiot | Monikäyttöinen – vetotyöt, muotoilu, leikkaus |

| Alkukustannukset | Suhteellisen matala | Suhteellisen matala | Suhteellisen korkea |

| Iskun joustavuus | Kiinteä (rajoitettu säätö) | Täysin muuttuva | Täysin ohjattavissa |

Mikä metallileikkauskone sopii toimintaanne? Päätöksen pohja on suoraviivainen: mekaaniset puristimet tarjoavat vertaamatonta nopeutta, mutta niillä on vähän joustavuutta; hydrauliset koneet tarjoavat monipuolisuutta monimutkaisille osille, mutta ne heikentävät tuotantokapasiteettia; servopuristimet tarjoavat parhaat ominaisuudet molemmista, mutta niiden hinta on korkeampi.

Harkitse tuotantomixiasi huolellisesti. Jos valmistat suuria määriä suhteellisen yksinkertaisia osia, mekaaniset puristimet maksimoivat tehokkuuden. Jos tuotat pieniä määriä monimutkaisia komponentteja, joissa vaaditaan laajaa materiaalin virtausta, hydraulijärjestelmät ovat taloudellisesti perusteltuja. Ja kun tarvitset joustavuutta erilaisten osaperheiden välillä sekä vaativia laatuvaatimuksia täyttäen, servoteknologia oikeuttaa korkeamman investoinnin.

Kun leipäkoneen valinta on tehty, odottaa vielä toinen ratkaiseva päätös: mitkä materiaalit toimivat parhaiten valitussa leipäysprosessissa? Seuraavassa osiossa ohjeistamme materiaalien valintaa – sovitamme metallien ominaisuudet prosessin vaatimuksiin saavuttaaksemme optimaaliset tulokset.

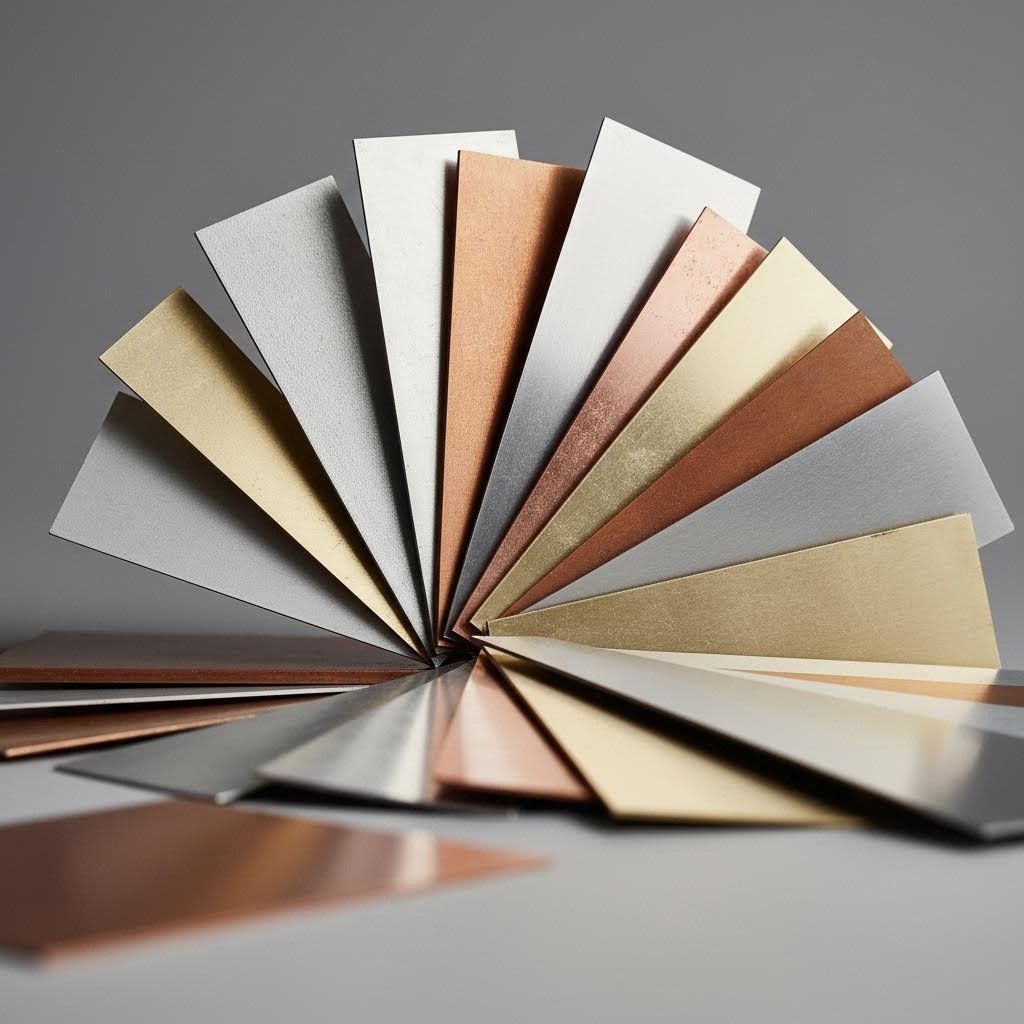

Materiaalinvalintaa ohjaava opas optimaalisten leikkaustulosten saavuttamiseksi

Olet valinnut leipäkoneen tyypin ja tunnistanut oikeat leipäystekniikat – mutta tässä monien projektien suoritus kytkentyy: väärän metallin valinta leipäystä varten. Materiaalien valinta ei tarkoita kalleimman vaihtoehdon valintaa; se tarkoittaa muovattavuuden, suorituskyvyn ja kustannusten täydellisen tasapainon löytämistä. Tee tämä päätös väärin, ja saat kärsiä halkeamista, liiallista kimpoamista tai osia, jotka epäonnistuvat käytössä.

Mikä tekee yhdestä metallista paremman leipäystä varten kuin toisesta? Neljä keskeistä ominaisuutta määrittävät leipäytettävyyden:

- Duktiilisyys: Kuinka paljon metallia voidaan venyttää ennen murtumaa – ratkaisevan tärkeää syvien vetoprosessien ja monimutkaisten muotojen kannalta

- Rajuvuus: Se jännitystaso, jolla pysyvä muodonmuutos alkaa – vaikuttaa vaadittavaan painovoimaan ja kimpoamiseen

- Lujittuminen muovauksessa: Miten nopeasti materiaali kovettuu muodonmuutoksen aikana—vaikuttaa moniasteisiin muokkausoperaatioihin

- Kimpoamiskäyttäytyminen: Kimpoaminen muotoilun jälkeen—määrittää saavutettavissa olevat tarkkuudet ja vaaditun työkalukorjauksen määrän

CEP Technologiesin mukaan oikean metallipursotusmateriaalin valinta edellyttää osan käyttötarkoituksen, muovattavuuden, korrosionkestävyyden ja kustannusten harkintaa. Tarkastellaan, miten kunkin suuren materiaaliryhmän ominaisuudet vaikuttavat prosessiin.

Teräsluokat ja niiden leikkausominaisuudet

Teräs hallitsee metallipursotussovelluksia hyvistä syistä—se tarjoaa erinomaista lujuutta, todistettua muovattavuutta ja kustannustehokkuutta laajassa sovellusalueessa. Kuitenkin termi "teräs" kattaa kymmeniä eri laatuja, joilla on hyvin erilaiset pursotusominaisuudet.

Hiiliteräs on edelleen työhevonen materiaali suurten tuotantomäärien valmistukseen. Nämä teräkset ovat saatavilla alhaisen, keskimäisen ja korkean hiilipitoisuuden versioina ja ne tarjoavat erinomaista muovattavuutta kilpailukykyisillä hinnoilla. Alhaisen hiilipitoisuuden luokat (alle 0,30 % hiiltä) leimataan helposti ja soveltuvat hyvin autoteollisuuden kiinnikkeisiin, kotitalouskoneiden koteloihin ja yleisiin rakenteellisiin komponentteihin. Korkeampi hiilipitoisuus lisää kovuutta, mutta vähentää sitkeyttä – mikä on tärkeä huomioitaessa metallileimattavia materiaaleja sovellukseesi.

Ruostumaton teräs leimaukset soveltuu sovelluksiin, joissa vaaditaan korroosionkestävyyttä ja korkeaa lujuutta. 304-luokan ruostumaton teräs tarjoaa vetolujuuden, joka ylittää 515 MPa:n, ja suolavesiprosessin kestävyyden yli 48 tuntia Tenralin materiaaliohjeen mukaan. Tämä tekee siitä ideaalin lääkintälaitteiden koteloiden, elintarviketeollisuuden komponenttien ja ulkokäyttöön tarkoitettujen tuotteiden valinta. 430-luokan ruostumaton teräs tarjoaa alhaisemman hinnan rakenteellisiin osiin, joissa ei ole tiukkoja vaatimuksia ruosteenestoon.

Kuitenkin ruostumaton teräs aiheuttaa muovaukseen liittyviä haasteita. Korkeampi myötölujuus vaatii suurempaa puristusvoimaa, ja lisääntyneet kovettumisnopeudet edellyttävät huolellista prosessisuunnittelua monivaiheisissa operaatioissa. Kimmoilmiö on merkittävämpi kuin pehmeässä teräksessä – odota tarkempia muottitoleransseja ja mahdollisesti useita muovauskertoja.

Korkealujuuspieniseostusteräkset (HSLA-teräkset) tarjoavat parannettuja mekaanisia ominaisuuksia autoteollisuuden ja ilmailualan sovelluksiin. Nämä materiaalit mahdollistavat painon vähentämisen ohuemmilla levytaksioilla säilyttäen samalla rakenteellisen kokonaisuuden. Kompromissi? Alhaisempi venyvyys ja lisääntynyt kimmoilmiö vaativat kehittyneempää muottisuunnittelua ja prosessin hallintaa.

Esikromatut teräkset tehostavat tuotantoprosessia poistamalla muovauksen jälkeisiä pinnankäsittelytoimenpiteitä:

- Galvanoidut teräset: Sinkkipinnoituksen paksuus 8 μm tai enemmän tarjoaa perustason ruosteenestoa alhaisella kustannuksella – täydellinen ratkaisu alustan kiinnikkeille ja kodinkoneiden levyille

- Nikkelöity teräs: Korkeampi korrosion kestävyys kuin sinkillä vähentää viimeistelyvaatimuksia vaativiin sovelluksiin

Alumiini- ja kuparialusten huomioon ottaminen

Kun painon vähentäminen ohjaa suunnittelun vaatimuksia, alumiinista muovattavien osien valmistusprosessi muuttuu välttämättömäksi. Tiukkuus on vain 2,7 g/cm³ — noin kolmasosa teräksestä — jolloin muovattu alumiini tarjoaa merkittäviä painonsäästöjä ilman toiminnallisuuden heikkenemistä.

Alumiinista muovatut osat ovat erinomaisia sovelluksissa, joissa vaaditaan:

- Kevyitä komponentteja 5G-tukiasemien jäähdytyslevyihin ja elektronisiin koteloihin

- Erinomainen lämpö- ja sähköjohtokyky

- Hyvää korrosion kestävyyttä ilman lisäpintakäsittelyä

- Korkeaa kierrätettävyyttä ympäristöystävälliseen valmistukseen

6061-T6-seos on suosittu valinta tarkkuusmuovattaviin alumiiniosiin, koska se tarjoaa vetolujuuden 110–500 MPa välillä ja erinomaisen muovautuvuuden. Yksi käytännön esimerkki: viestintäyritys saavutti 25 % paremman lämmön poistotehokkuuden ja pieneni painon alle 100 g vaihtamalla kuparista tarkkuusmuovattuihin 6061-T6-alumiinijäähdytyslevyihin.

Alumiinin pehmeys tekee siitä suvaitsevan materiaalin muovauksessa, mutta se aiheuttaa haasteita jousitumisen hallinnassa ja pinnanlaadun suojaamisessa. Voiteluaineen valinta on ratkaisevan tärkeää – epäasianmukainen voitelu johtaa kierteiden muodostumiseen ja pinnanvirheisiin, jotka heikentävät sekä ulkonäköä että suorituskykyä.

Kuparin syväveto käsittelee sovelluksia, joissa sähkönjohtavuus on ratkaisevan tärkeää. Kuparin johtavuus saavuttaa 98 %:n tason, ja sitä käytetään mikrokontaktien, SIM-kortin jousien ja elektroniikka- ja tietoliikennepiirien liitäntäpisteiden valmistukseen. Materiaali leimaantuu puhtaasti monimutkaisiin muotoihin, mutta sen suhteellinen pehmeys vaatii varovaisen käsittelyn pinnan vaurioitumisen estämiseksi.

Messinki (kupari-zinkki-seos) tarjoaa houkuttelevan kompromissin. H62-messinki saavuttaa kovuuden HB≥80 ja erinomaisen konepellattavuuden, eikä sen leimaamisen jälkeen tarvita toissijaisia käsittelyjä. Tätä seosta käytetään älykkäiden ovisulkumekanismien, autoteollisuuden ilmastointiliitosten sekä sovellusten valmistukseen, joissa vaaditaan sekä sähkönjohtavuutta että kulumisvastusta.

Muut, joissa on vähintään 50 painoprosenttia yhdistää kuparin, tinan ja fosforin erinomaisen joustavuuden, korrosionkestävyyden ja kulumisominaisuuksien saavuttamiseksi. Berylliumkupari tarjoaa vielä suurempaa lujuutta vaativiin sovelluksiin ja sitä voidaan lämmöntästä kovettua lisäkovan ominaisuuden saavuttamiseksi – vaikka materiaalikustannukset ovat huomattavasti korkeammat.

Materiaalin paksuus vaikuttaa suoraan sekä prosessin valintaan että vaadittavaan puristusvoimaan (tonneihin). CEP Technologies ilmoittaa leikkauskyvyistään keloilla, joiden paksuus vaihtelee 0,002 tuumasta 0,080 tuumaan, ja puristuskoneiden kapasiteetit vaihtelevat 15–60 tonnissa pienistä ja keskikokoisista osista. Paksuimmat materiaalit vaativat suhteellisesti suurempia voimia ja voivat rajoittaa saavutettavia geometrioita – erityisesti pienintä taivutussädettä, joka yleensä kasvaa materiaalin paksuuden mukana.

| Materiaalilaji | Vetolujuus (MPa) | Tiheys (g/cm³) | Suolapuristukseen kestävyys | Optimaaliset käyttötarkoitukset |

|---|---|---|---|---|

| Alumiiniliasien | 110-500 | 2.7 | 24–48 h | Lämmönpoistimet, elektroniset koteloit, kevytrakenteet |

| Rautaliki (304) | ≥515 | 7.9 | ≥48 h | Lääketieteelliset laitteet, elintarviketeollisuuden varusteet, ulkokomponentit |

| Kupari | 200-450 | 8.9 | 12-24H | Sähkökontaktit, liittimet, liitososat |

| Messinki (H62) | 300-600 | 8.5 | 24–36 h | Lukkomekanismit, ilmastointijärjestelmien liitokset, koristeellinen kiinnitystarve |

| Rautaustettu teräs | ≥375 | 7.8 | ≥24H | Alustakiinnikkeet, kodinkoneiden paneelit, kustannustehokkaat osat |

Materiaalin valinnan ja saavutettavien toleranssien välinen suhde vaatii huolellista huomiota. Kovemmat materiaalit, kuten ruostumaton teräs, näyttävät suurempaa kimmoisuutta, mikä edellyttää tiukempia muottitoleransseja ja mahdollisesti useita muokkausvaiheita lopullisten mittojen saavuttamiseksi. Pehmeämmät metallit, kuten alumiini, muovautuvat helposti, mutta niiden käsittelyyn saattaa tarvita lisätukea, jotta mitallinen vakaus säilyy. Kun toleranssivaatimukset ovat kriittisiä, materiaalitestaus prototyypin valmistusvaiheessa on välttämätöntä – teoreettiset laskelmat eivät riitä ennustamaan käytännön käyttäytymistä.

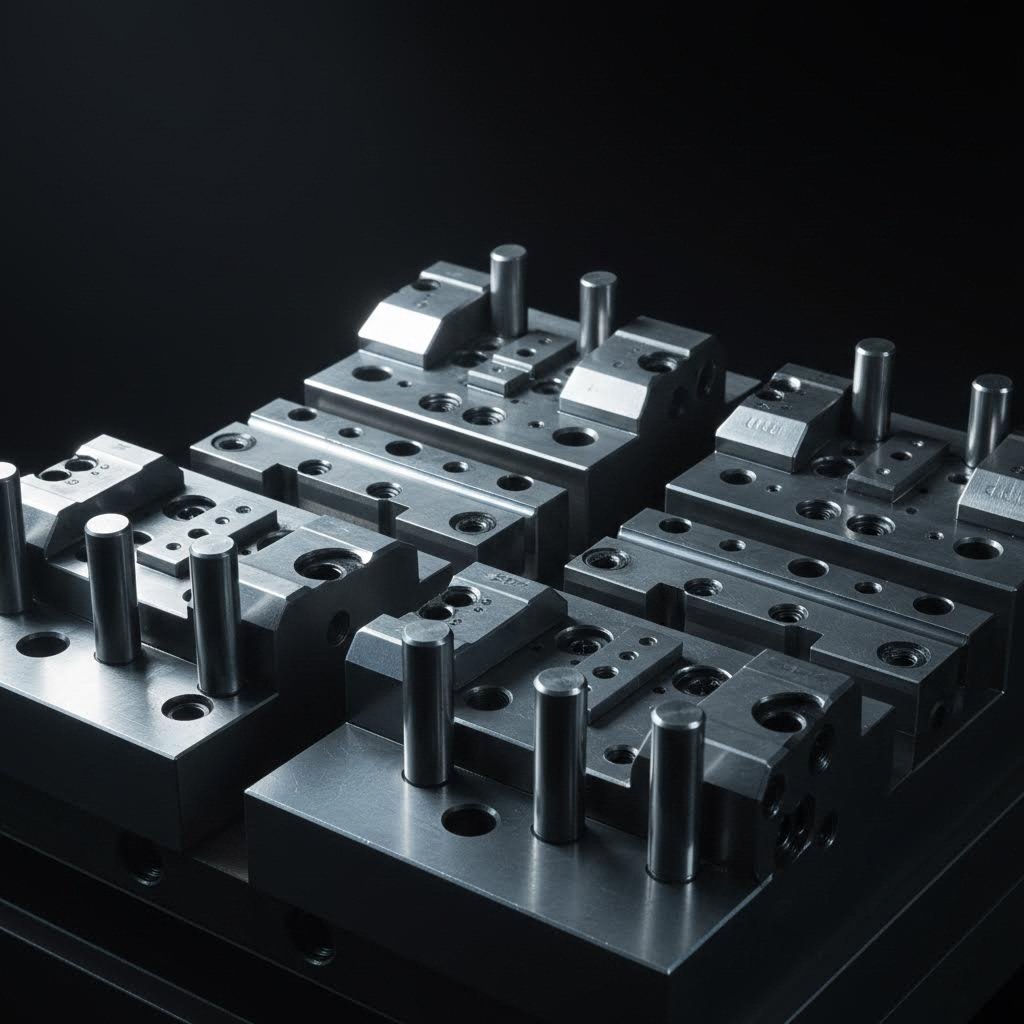

Kun materiaalin valinta on ymmärretty, toinen ratkaisevan tärkeä tekijä vaatii huomiota: työkalut, jotka muuntavat tasaisen lähtöaineen valmiiksi komponenteiksi. Seuraavassa osiossa käsitellään muottisuunnittelun perusteita – tarkkaa konnustointia, joka mahdollistaa tarkan ja toistettavan metallipainoksen.

Työkalut ja muottisuunnittelun perusteet

Olet valinnut täydellisen materiaalin ja sovittanut sen oikeaan puristimeen – mutta tässä on totuus, joka erottaa menestyksekkäät muovausoperaatiot kalliista epäonnistumisista: työkalut määrittävät kaiken. Jopa parhaat materiaalit ja koneet tuottavat hylkäysosia, jos niitä käytetään huonosti suunniteltujen tai huonosti huollettujen muottien kanssa. Metallimuovauksen työkalujen perusteiden ymmärtäminen muuttaa sinut osien ostajasta tietoisemmaksi kumppaniksi, joka pystyy arvioimaan toimittajia ja estämään laatuongelmia ennen niiden syntymistä.

Tärkeimmät leikkuumuottikomponentit ja niiden toiminnot

Mitä tarkalleen ottaen tapahtuu muottissa? Ajattele sitä tarkkuuskoneena koneen sisällä – kymmeniä komponentteja toimivat täydellisessä synkronoinnissa muodostaakseen tasaisesta metallista monimutkaisia muotoja. Evans Metal Stampingin teknisen oppaan mukaan seuraavat komponentit ovat välttämättömiä kaikissa edistävissä muoteissa:

- Muottisetti: Perusta, joka pitää kaikki muut komponentit tarkassa linjassa – yleensä koostuu ylä- ja alalevyistä sekä ohjauspinsseistä

- Sakset: Miehiset työkalut, jotka tunkeutuvat materiaaliin tai muovautuvat sen muotoon painautumalla vastaaviin muottikuoppiin

- Muottipainikkeet (liukupalat): Kovennetut sisäosat, jotka ottavat vastaan pistokset ja määrittelevät reikämuodot – vaihdettavissa kulumisen yhteydessä

- Pistokkentukija: Kiinnittää pistokset tarkoilla paikoillaan ja siirtää voiman puristimen työntövarresta

- Irrotuslevy: Poistaa materiaalin pistoksista jokaisen iskun jälkeen ja pitää materiaalin tasaisena toimintojen aikana

- Ohjauspinnat: Luodinmuotoiset tai kartiomainen ohjaimet, jotka työntyvät aiemmin porattuihin reikiin varmistaakseen tarkan nauhan sijoittelun

- Jätteen poistotila: Suunnitellut avoimet tilat, jotka mahdollistavat pois leikatun materiaalin putoamisen ilman tukkoontumista

Miksi työkalujen leikkuuväli on niin tärkeä? Kuvittele paperin leikkaaminen tylsistyneillä sakseilla verrattuna teräviin—sama periaate pätee teollisuudessa. Oikea leikkuuväli (yleensä 5–10 % materiaalin paksuudesta kummallakin puolella) varmistaa puhtaan leikkauksen ilman liiallisia teräviä reunoja (burrs) tai liian nopeaa työkalujen kulumista. Liian pieni väli aiheuttaa työntöpinnan lukkiutumista tai murtumista. Liian suuri väli taas johtaa epätasaisiin reunoihin, joiden korjaamiseen tarvitaan toissijaisia terävien reunojen poistotoimenpiteitä.

Irrotuslevy vaatii erityistä huomiota kaikissa levytelineiden muovausrakenteissa. Sen tehtävä ei rajoitu ainoastaan materiaalin poistamiseen työntöpinnoilta, vaan se toimii myös painopadana, joka pitää lähtömateriaalin tasaisena muovausoperaatioiden aikana. Jousikuormitettu irrotuslevy tarjoaa ohjatun voiman, joka estää ripsumista ja samalla mahdollistaa materiaalin asianmukaisen virtauksen syvissä vetäytymissä tai monimutkaisissa taivutuksissa.

Ohjauspinnit ratkaisevat ongelman, jota syöttömekanismit yksinään eivät pysty ratkaisemaan. Kun nauhamateriaali etenee vaiheittaisissa muotteissa, sijoitustarkkuus muutaman tuhannesosan tuuman tarkkuudella on välttämätöntä – mutta syöttimet eivät yleensä pysty tarjoamaan tätä tarkkuutta. Ohjauspinnit ohjaavat nauhan aiemmin porattuihin reikiin, mikä vetää nauhan täsmälleen oikeaan asemaan ennen jokaista työvaihetta. Ilman tätä korjausta kertyneet sijoitusvirheet tekisivät moniasetaisissa vaiheittaisissa muottiprosesseissa työskentelyn mahdottomaksi.

Vaiheittaisen muotin suunnittelu monimutkaisille osille

Kun sinun täytyy valmistaa monimutkaisia geometrioita suurissa määrissä, vaiheittainen muottipainatus muodostuu ensisijaiseksi valinnaksi. Mutta mitä eroa on erinomaisen muottipainatuksen suunnittelun ja pelkästään riittävän lähestymistavan välillä?

Kenmoden edistävän leikkuutyökalun yleiskatsauksen mukaan tarkkuusosien valmistukseen suunniteltujen työkalujen suunnittelu on yksi tärkeimmistä askelista, joka varmistaa pitkäaikaisen tuotannon menestyksen. Edistävät leikkuutyökalut yhdistävät useita eri toimintoja – leikkausta, reikien porausta, muotoilua ja taivutusta – yhdeksi työkaluksi, joka suorittaa kaikki vaiheet, kun nauhamateriaali etenee peräkkäisissä asemissa.

Leikkuutyökalun monimutkaisuuden ja osan geometrian välinen suhde noudattaa selkeää mallia. Yksinkertaiset tasaiset osat, joissa on reikiä, vaativat vain leikkausasemia. Taivutusten lisääminen tuo mukanaan muotoiluasemat, joissa käytetään tarkkoja välyksiä. Monimutkaiset kolmiulotteiset muodot vaativat huolellisesti järjestettyjä toimintoja sekä välillä käytettäviä kantajia, jotka säilyttävät nauhamateriaalin eheyden aina lopulliseen katkaisuun saakka.

Ohitusnurkka-aukot ovat ratkaisevan tärkeitä vaiheittaisessa leikkuutyössä. Nämä tarkoituksellisesti sijoitetut leikkausaukot kuljetusnauhoissa mahdollistavat muotoiltujen osien kulkeutumisen seuraaviin työasemiin ilman esteitä. Ilman asianmukaista ohitusrakennetta kohottamat tai taivutetut reunukset törmäisivät työkaluosien komponentteihin – pysäyttäen tuotannon ja vahingoittaen työkaluja.

Tässä nykyaikainen teknologia muuttaa perinteisiä leikkuutyön suunnittelukykyjä. Edistyneet CAE-simulaatiot (tietokoneavusteinen insinööritoiminta) työkalusuunnittelun aikana estävät virheitä ja vähentävät toistokierroksia – tunnistamalla mahdollisia ongelmia, kuten materiaalin ohentumista, ripsumista tai kimpoamista, ennen kuin mitään terästä on leikattu. Yritykset kuten Shaoyi hyödyntävät CAE-simulaatioita, joita tukee IATF 16949 -sertifiointi, saavuttaakseen 93 %:n ensimmäisen hyväksynnän osuuden tarkkuusleikkuutyökaluissa ja tarjoakseen kustannustehokkaita työkaluja, jotka täyttävät OEM-standardit nopeasta prototyypityksestä korkean tuotantonopeuden valmistukseen.

Metallilevyjen muokkauslaitteet, jotka on asennettu etenevien toimintojen suorittamiseen, täytyy pystyä ottamaan käyttöön monimutkaiset työkalusarjat samalla kun ne säilyttävät näille työkaluille vaaditun tarkan sijoittelun. Ominaisuuksia, kuten ala-levyt, tarjoavat säätömahdollisuuden, pysäytyslohkot ohjaavat nauhan etenemistä ja anturit seuraavat syöttötarkkuutta sekä havaitsevat virheellisen syöttämisen ennen kuin vahinko syntyy.

Työkalujen huoltokäytännöt johdonmukaisen laadun varmistamiseksi

Edistyneimmätkin teräksiset levyjen muokkaustyökalut kuluvat ajan myötä. Pienoispainojen terävät reunat tylppenevät, välykset kasvavat kulumisen vuoksi ja sijoittelu siirtyy toistuvien iskujen seurauksena. Asianmukaisten huoltoprotokollien määrittäminen pidentää työkalujen käyttöikää ja estää laadun heilahtelua, joka johtaa hylättyihin osiin.

- Säännölliset tarkastustilanteet: Tarkasta leikkausreunat, muovauspinnat ja sijoittelun ominaisuudet määritellyin väliajoin iskumäärän perusteella – ei ainoastaan silloin, kun ongelmia ilmenee

- Ennaltaehkäisevä teroitus: Hio uudelleen työkalut ja kuulakkeet ennen kuin reunat kulumalla pääsevät niin huonoon kunnon tilaan, että teräkset muodostuvat hyväksyttävistä — yleensä joka 20 000–50 000 iskua materiaalista riippuen

- Välyksen seuranta: Mitaa ja dokumentoi säännöllisesti työntöpinnan ja leikkuukuulakkeen välinen välistö, ja vaihda liukupinnat sekä komponentit ennen kuin kulumasta aiheutuva poikkeama ylittää sallitut toleranssirajat

- Voitelun hallinta: Ylläpidä asianmukaisia voitelujärjestelmiä, jotka vähentävät kitkaa, pidentävät komponenttien käyttöikää ja varmistavat tasaisen materiaalin kulkeutumisen

- Asemointitarkistus: Tarkista ohjauspinnan sovitus ja ohjausreikojen suhteet säännöllisesti — jopa pieni epäsuuntaisuus kertyy merkittäviksi laatumongelmiksi tuotantosarjojen aikana

- Dokumentointi ja seuranta: Kirjaa huoltotoimet, iskumäärät ja kaikki säädöt, jotta voidaan luoda ennakoivan huollon perustasoja

Mukaan lukien JV Manufacturingin opas , kumppanin valinta, jolla on vahvat laatuvarmennusprosessit – mukaan lukien tarkastusprotokollat ja sertifikaatit, kuten ISO-standardit – varmistaa, että jokainen työkalu ja muotti täyttää tarkat toleranssit ja suorituskyvyn vaatimukset. Etsi metallipainatuspuristimien käyttäjiä, jotka pitävät yksityiskohtaisia huoltohistorioita ja tarjoavat toimituksen jälkeistä tukea tarkkujen painatusosien tuotannossa.

Sopivan muottihuoollon sijoittaminen tuottaa hyötyjä osien laadun lisäksi. Hyvin huolletut painatuskoneet kärsivät vähemmän ennattamattomista pysähdyksistä, tuottavat tasaisempaa tulostetta ja tarjoavat alhaisemmat kustannukset osaa kohden muottien elinkaaren aikana. Kun arvioit mahdollisia valmistusyhteistyökumppaneita, heidän huoltokäytäntönsä paljastavat yhtä paljon odotettavista laatutuloksista kuin heidän laitevalikoimansa.

Kun työkalujen perusteet ovat selviä, keskeinen kysymys pysyy: miten tunnistetaan ja estetään muovattujen osien laadun heikentävät viat? Seuraavassa osiossa yhdistetään yleisimmät muovausongelmat niiden juurisyihin – täten saat tiedon, jolla voit määritellä laatuvaatimukset ja arvioida toimittajien kykyjä tehokkaasti.

Laadunvalvonta ja vikojen ehkäisyn strategiat

Olet sijoittanut tarkkuustyökaluihin ja valinnut oikeat materiaalit – mutta tässä on epämukava totuus: viat syntyvät silti. Maailmanluokan muovausoperaatioiden ja vaikeuksissa olevien valmistajien välinen ero ei ole ongelmien täydellinen välttäminen, vaan sen ymmärtäminen, miksi viat syntyvät, ja niiden estäminen ennen kuin ne vaarantavat tuotantosi. Selvitellään yleisimpien muovausvirheiden taustalla olevaa tekniikkaa, jotta voit määritellä laatuvaatimukset luottamuksella.

Jokainen metallista leikattu osa kertoo tarinan siitä prosessista, jolla se on valmistettu. Rypyt paljastavat riittämättömän pitävyyden. Halkeamat osoittavat liiallista materiaalin venymää. Teräspäät viestittävät kuluneesta työkalusta, joka olisi pitänyt teroittaa tuhansia kertoja sitten. Kun ymmärtää nämä syy-seuraus-suhteet, muutut henkilöksi, joka ei vain hylkää huonolaatuisia osia vaan estää niiden valmistumisen jo alusta saakka.

Yleisimmin esiintyvien leikkausvirheiden tunnistaminen ja ehkäiseminen

Miksi leikatut metalliosat eivät läpäise tarkastusta? Neway Precisionn teknisen dokumentaation mukaan yleisiä virheitä ovat teräspäät, rypyt, halkeamat, kimmoisuus (springback), pinnan kuluminen sekä mitallispoikkeamat – kaikki nämä heikentävät toiminnallisuutta ja vaativat noudattamista, erityisesti turvallisuuskriittisissä sovelluksissa auto-, energia- ja elektroniikkateollisuudessa.

Rypyt ilmaantuvat paikallisina taipumismallina, yleensä kylkilevyjen reunoilla tai syvän muovauksen alueilla. Mikä niitä aiheuttaa? Epätasapainoinen tyhjäkannatinvoima tai liiallinen materiaalin virtaus muovauksessa. Kun materiaalia ei rajoiteta asianmukaisesti, se taipuu sen sijaan, että se venyisi tasaisesti. Korjaus sisältää tyhjäkannattimen paineen säätämisen, vetokiskojen asettelun optimoinnin tai materiaalin virtausreitin uudelleensuunnittelun muottia pitkin.

Halkeamat ja murtumat edustavat vastakkaista ongelmaa – materiaalia venytetään sen rajojen yli. Nämä viat syntyvät usein korkean lujuuden teräksissä, kuten DP780- tai TRIP980-teräksissä, joilla on rajoitettu venymäkyky, erityisesti kapeissa kaarevuussäteissä tai epätasaisen muodonmuutoksen alueilla. Ehkäisystrategioihin kuuluu sopivan muovautuvuuden omaavan materiaalin valinta, muottien kaarevuussäteiden suurentaminen (R ≥ 4t, missä t on materiaalin paksuus) ja mahdollisesti vaikeiden sovellusten kuumamuovauksen käyttöönotto.

Karkauma turhottaa insinöörejä, koska osa näyttää oikeanlaiselta muotissa — mutta muuttaa muotoaan irrotuksen jälkeen. Tämä kimmoisuuden palautuminen johtuu siitä, että muotoilun aikana tapahtuva muodonmuutos ei ole kokonaan plastista; osa muodonmuutoksesta säilyy kimmoisena ja palautuu, kun voima poistetaan. Edistyneissä korkealujuus-teräksisissä osissa jousituskulmat voivat saavuttaa 6–10°, mikä vaikuttaa merkittävästi lopulliseen geometriaan. Korjaaminen edellyttää CAE-simulaatiota muottisuunnittelun aikana, ylikiertymistrategioita ja joskus lisäksi koinausoperaatioita lopullisten mittojen varmistamiseksi.

Kiillot —ne terävät jäännösreunat, jotka syntyvät punchaus- tai leikkausoperaatioista—viittaavat yleensä kuluneisiin muotteihin tai väärään punch-puolen ja muottipuolen välimaaksiin. Teollisuuden standardit hylkäävät usein reunan korkeuden yli 0,1 mm turvallisuus- ja tiivistyspintojen osalta. Estäminen edellyttää oikean välimatkan ylläpitämistä (yleensä 10–15 % materiaalin paksuudesta) ja työkalujen tarkastusjaksojen toteuttamista joka 10 000–50 000 iskua riippuen materiaalin kovuudesta.

Mitallisesti vaihtelevat osat syntyvät, kun työkalun epäsuuntaisuus tai puristimen työntöpään taipuminen aiheuttaa muovattujen metallikomponenttien ylittävän tarkkuusvaatimukset. Osien tarkkuusvirheet, jotka ylittävät ±0,2 mm:n rajan, jäävät usein GD&T-määrittelyjen ulkopuolelle, mikä tekee komponenteista käyttökelvottomia tarkkuuskoottaviin rakenteisiin.

| Vikojen tyyppi | Perimmäinen syy | Estämiskeino | Tunnistustapa |

|---|---|---|---|

| Rypyt | Liian alhainen tyhjön pitopaine; liiallinen materiaalin virtaus | Kasvata pitopainetta; optimoi vetokiskojen suunnittelu; uudelleensuunnittele materiaalin virtaus | Visuaalinen tarkastus; pinnan profiilimittaus |

| Rakot/murtumat | Liiallinen venytys; kapeat kaarevuussäteet; riittämätön materiaalin muovautuvuus | Valitse muovautuvampia materiaaleja; suurenna muottikaarevuussäteitä; harkitse kuumamuovaukseen perustuvaa menetelmää | Visuaalinen tarkastus; värimuovausmenetelmä |

| Karkauma | Kimmoisa palautuminen korkean vetolujuuden omaavissa seoksissa | CAE-simulointi; ylikäyrityskorjaus; kolmiulotteiset muovausoperaatiot | Koordinaattimittakoneen mittaus; optinen vertailulaite |

| Kiillot | Käytetty työkalu; väärä työntimen ja koon välinen välys | Ylläpidä 10–15 %:n välys; toteuta tarkastusjaksoja joka 10 000–50 000 iskua | Visuaalinen tarkastus; terävän reunan korkeuden mittaus |

| Pinnannaarmut | Riittämätön voitelu; hiukkaspilaantuminen; karkea koon pinta | Käytä mikrovoitelua; puhdista materiaalit etukäteen; hio koot Ra 0,2 μm:n karkeuteen | Visuaalinen tarkastus ohjatulla valaistuksella |

| Mittatarkkuuden heikkeneminen | Työkalun virheellinen sijoittuminen; puristimen työntövarren taipuma; materiaalin paksuusvaihtelu | Lisää ohjauspylväitä; tarkista puristimen yhdensuuntaisuus; varmista saapuvan materiaalin laatu | CMM-tarkastus; käy/ei käy -mittausvälineet |

Laadunvalvonta-toimenpiteet johdonmukaisen tuotannon turvaamiseksi

Virheiden tunnistaminen niiden ilmettyä on reaktiivista – ja kallista. Nykyaikaiset puristusprosessit painottavat prosessin aikaista seurantaa ja tilastollista prosessinohjausta (SPC), jotta poikkeamat voidaan havaita ennen kuin ne tuottavat hylättyjä osia.

Miltä tehokas laadunvalvonta näyttää metallipainoskomponenteille? Mukaan lukien NIMS:n sertifiointiperusteet , kelpoisilta teknikoilta vaaditaan asiantuntemusta SPC:n tallennustekniikoista, materiaalin vaatimustenmukaisuusstandardeista sekä kykyä erottaa käy/ei käy -tila sekä attribuuttien että muuttujien toleransseissa.

Tehokkaat laatusysteemit painettujen osien osalta sisältävät useita tasoja:

- Ensimmäisen kappaleen tarkastus: Täydellinen mittasuuruustarkastus tuotantokierrosten aloittamisen yhteydessä – käyttäen 3D-skannereita fyysisten osien vertaamiseen digitaalisiin malleihin

- Muottien sisäiset anturit: Reaaliaikainen puristimen kuorman, materiaalin syöttönohjauksen ja muovautumisvoimien seuranta poikkeamien havaitsemiseksi ennen kuin viallisia osia kertyy

- Tilastollinen otanta: Kriittisten mittojen aikaansaatu mittaus, jonka tulokset piirretään ohjauskaavioille prosessin poikkeamien tunnistamiseksi

- Materiaalien jäljitettävyys: Erikoistettu eräsertifiointi, joka varmistaa mekaanisten ominaisuuksien yhdenmukaisuuden, erityisesti tärkeää HSLA- ja edistyneitä korkealujuusisia teräslaatuja varten

Prosessitekniikan näkökulmasta korostetaan ymmärrystä siitä, "miksi" virheitä esiintyy, eikä niinkään virheiden pelkkää tunnistamista. Kun muovattuihin teräskappaleisiin ilmestyy halkeama, kysymys ei ole vain "mikä epäonnistui?", vaan "mikä prosessiparametri muuttui ja aiheutti tämän epäonnistumisen?" Tämä juurisyyajattelu muuttaa laadunvalvonnan tarkastuksesta ennaltaehkäisyyn.

Oikeanlainen muottisuunnittelu ja sen huolto ovat edelleen viallisten tuotteiden ehkäisyn perusta. Kuten edellisessä kappaleessa käsiteltiin, säännölliset tarkastukset, ennaltaehkäisevä teroitus ja välysten seuranta ratkaisevat ongelmia niiden lähteessä. Laaja-alainen teollisuusopas suosittelee CAE-ohjelmistojen, kuten AutoFormin, käyttöä materiaalin virtauksen, kimmoisen palautumisen ja jännitysjakauman simulointiin suunnitteluvaiheessa – mahdollisten vikojen havaitsemiseen jo ennen kuin työkalut on valmistettu.

Älykkään valmistuksen siirtyminen nopeuttaa näitä kykyjä. Teollisuuskyselyjen mukaan 74 % autoalan ensimmäisen tason toimittajista käyttää nykyään reaaliaikaista tietoanalyysiä viallisten tuotteiden määrän vähentämiseen ja työkalujen vaihtoaikojen lyhentämiseen 20–30 %. Digitaalisten kaksosten teknologiat mahdollistavat jatkuvan vertailun todellisen tuotannon tiedon ja simuloidun suorituskyvyn välillä – poikkeamien tunnistamisen, jotka ennakoivat laatuongelmia ennen kuin ne ilmenevät valmiissa osissa.

Kun vianestotoimet ovat selvillä, käytännöllinen kysymys jää: minne nämä tarkkuuspuristetut metalliosat itse asiassa päätyvät? Seuraavassa osiossa tutkitaan teollisuuden sovelluksia – auton runkopaneelit lähtien lääkintälaitteiden koteloihin saakka – ja osoitetaan, miten metallipuristus tuottaa arvoa monilla eri aloilla.

Teollisuuden sovellukset autoteollisuudesta lääkintälaitteisiin

Nyt kun tiedät, kuinka vikoja voidaan estää ja laatu säilyttää, tulee mielenkiintoinen osa: minne kaikki nämä tarkkuuspuristetut komponentit itse asiassa päätyvät? Metallipuristusprosessi vaikuttaa käytännössä jokaiseen ajateltavissa olevaan teollisuuden alaan – autosta ajouralla sinun kotiasi kohti älypuhelimeen taskussasi. Tutkitaan tarkemmin metallipuristuksen sovelluksia eri tärkeillä aloilla ja selvitetään, miksi valmistajat valitsevat jatkuvasti metallipuristuksen vaihtoehtoisia valmistusmenetelmiä edeltäväksi ratkaisuksi.

Autoteollisuus ja ilmailu – tarkkuuskomponentit

Kun katsot modernia ajoneuvoa, näet autoteollisuuden metallimuovauksen toiminnassa—kaikkialla. Alsetten valmistusyhteenvetoa mukaan muovauksella tuotetaan valtava määrä autoteollisuuden komponentteja, erinäisistä ulkoisista paneeleista piilossa oleviin rakenteellisiin vahvistuksiin, jotka turvaavat matkustajat törmäystilanteissa.

Miksi autoteollisuuden muovaus hallitsee ajoneuvojen valmistusta? Kolme tekijää tekee siitä korvaamattoman:

- Nopeus ja tehokkuus: Nykyiset puristimet tuottavat satoja tai tuhansia osia tunnissa—olennainen edellytys, jotta voidaan pysyä tahdissa kokoonpanolinjan vaatimusten kanssa

- Kustannustehokkuus suurten sarjojen valmistuksessa: Kun muovausmuotit on valmistettu, kappalekohtaiset kustannukset laskevat dramaattisesti suurten sarjatuotantojen aikana

- Lujuuden ja painon suhteen optimointi: Monimutkaiset muovatut geometriat maksimoivat lujuuden samalla kun käytetään suhteellisen ohutta levyrautaa, mikä parantaa polttoaineen taloudellisuutta ja sähköajoneuvojen (EV) kantamaa

Autoteollisuuden metallimuovaus tuottaa komponentteja kolmessa pääluokassa:

Koripaneelit (ovet ja ulkokuoret):

- Ovet (ulkopaneelit ja sisäpaneelit)

- Kojukannet ja takaovet

- Vanteet ja neljännespaneelit

- Katto-paneleita

Nämä osat vaativat "luokan A" pinnanlaadun—täydellisen sileän ja virheettömän, koska ne ovat asiakkaille erinomaisen näkyvissä.

Rakenteelliset komponentit (Body-in-White):

- Kattoa tukevat A-, B- ja C-pilareet

- Lattiapaneeliosat ja kehärailit

- Poikkijäykistykset ja moottoritilan erottavat seinäkoot

- Sisäiset renkaanlukot

Nämä muovattavat osat keskittyvät törmäyssuorituskykyyn ja käyttävät usein korkealujuus teräksiä matkustajien suojaamiseksi.

Toiminnalliset komponentit:

- Moottorien, jousitusjärjestelmien ja radioiden kiinnityskannakkeet

- Lämpösuojat ja vahvistuslevyt

- Istuinten rakenteet ja säätömekanismit

- Polttoainetankkien ulkokoteloit

Avaruusteknologian sovellukset vaativat vieläkin suurempaa tarkkuutta – ja muovaus täyttää tämän vaatimuksen. Manor Toolin avaruusteknologiadokumentaation mukaan metallimuovattujen osien tarkkuus, hieno yksityiskohtaisuus ja kestävyys tekevät niistä tässä alalla ihanteellisia, sillä tässä teollisuudessa laitteiden on täytettävä erinomaisen tiukat laatuvaatimukset hyvin kapeissa toleransseissa.

Ruostumaton teräs muovataan avaruusteknologian kriittisiin komponentteihin, mukaan lukien:

- Paineistusjärjestelmät: Muovattujen osien muodostamat puristimet ja venttiilit pitävät lentokoneiden matkustamot turvallisesti paineistettuina korkealla ilmakehässä

- Sähköjärjestelmät: Muovatut releet ja kytkimet ohjaavat sähköntuotantoa ja -jakelua koko lentokoneessa

- Lentolaitteiston mittauslaitteet: Korkeusmittarit, kompassit, polttoainemittarit ja painesensorit sisältävät tarkkuusmuovattuja koteloita

- Moottorin ohjaus: Lämpötilaa, painetta ja sijaintia mittaavat anturit ja venttiilit käyttävät leikattuja kotelointeja

- Toimilaitteiden komponentit: Laskutelineet, siipien laskusulat ja koteloiden ovenmekanismit käyttävät leikattuja osia hydraulisen voiman muuntamiseen liikkeeksi

- Viestintäantennit: Navigointi- ja viestintäjärjestelmät sisältävät lukuisia tarkkuusleikattuja elementtejä

Ilmailukomponenttien on kestettävä äärimmäisiä lämpötilan vaihteluita, korroosiota, paineen vaihteluita ja korkeita värähtelytasoja – vaatimuksia, joihin levyteräksen leikkausprosessi vastaa huolellisella materiaalivalinnalla ja tarkalla muovauksella.

Lääketieteellisen ja elektroniikan teollisuuden sovellukset

Kuvittele tarkkuus, joka vaaditaan, kun leikatut komponentit päätyvät lääkärilaitteisiin tai elektronisiin järjestelmiin, joissa epäonnistuminen ei ole vaihtoehto. Nämä teollisuudenalat hyödyntävät metallileikkausprosessia perustavanlaatuisista syistä, jotka eroavat autoteollisuudesta – mutta peruseduista on kuitenkin edelleen kyse.

Lääketieteellisten laitteiden valmistus:

Terveydenhuollon sovellukset vaativat täydellistä yhdenmukaisuutta ja biokompatibilisuutta. Leimattuja komponentteja käytetään:

- Kirurgisten laitteiden kotelot ja kahvat

- Diagnostiikkalaitteiden koteloit

- Implantoitavien laitteiden komponentit (erityisten biokompatiiblisten seosten käyttö)

- Sairaalasänkyjen rungot ja säätömekanismit

- Sairaala-asiakirjapyykkipyörässä käytettävät rakenteet ja kiinnityskannakkeet

Miksi valita leimaus terveydenhuollon sovelluksiin? Prosessi tarjoaa toistettavuuden, joka vaaditaan FDA:n vaatimusten täyttämiseen – jokainen osa samasta leimasta on lähes identtinen edellisen kanssa. Tämä yhdenmukaisuus on ratkaisevan tärkeää, kun komponenttien on täytettävä tiukat sääntelyvaatimukset ja toimittava luotettavasti elämän kannalta kriittisissä tilanteissa.

Elektroniikka- ja elektromekaanisten osien leimaus:

Puhelimessasi, kannettavassa tietokoneessasi ja kotitalouslaitteissasi on kymmeniä leimattuja metallikomponentteja, joita et koskaan näe. Elektroniikkavalmistajat luottavat korkean tarkkuuden leimaukseen:

- Liittimet ja terminaalit: Kuparin leimaus luo mikrokontaktit, jotka mahdollistavat sähköliitokset kaikissa laitteissa USB-liittimistä piirikortteihin

- EMI-/RF-suojat: Levyosien muovauksesta valmistetut kotelot suojavat herkkiä elektroniikkakomponentteja elektromagneettisilta häiriöiltä

- Lämpöpoistoalustat: Alumiinista muovattavat osat toimivat lämmönhallintakomponentteina prosessoreille ja tehoelektroniikalle

- Akun liittimet: Tarkkuusmuovatut jousit ja kiinnikkeet varmistavat luotettavan virransyötön kannettavissa laitteissa

- Kehykset ja rungot: Rakenteelliset komponentit, jotka tarjoavat jäykkyyttä ja kiinnityspisteitä sisäisille kokoonpanoille

Fictivin valmistusoppaan mukaan levyosien muovaus on yleisesti käytetty elektroniikassa, koska kun työkalut on valmistettu, puristin voi tuottaa minuutissa kymmeniä tai satoja identtisiä osia säilyttäen tarkat mitat miljoonien käyttökertojen ajan.

Kuluttajatuotteiden sovellukset:

Levyosien muovaus ei rajoitu teollisuusaloille vaan muokkaa myös arkipäivän tuotteita:

- Keittiölaitteiden kotelot ja sisäosat

- ILS-järjestelmien kiinnikkeet ja kanavaliitokset

- Kalusteiden metalliosat ja koristekiskot

- Sähkötyökalujen kotelot ja suojat

- Urheiluvarusteiden osat ja polkupyörän osat

Kaikkien näiden muovauksellisten sovellusten yhteinen piirre? Suurten tuotantomäärien vaatimukset yhdistettynä tiukkiin tarkkuusvaatimuksiin. Kun valmistajat tarvitsevat tuhansia tai miljoonia identtisiä komponentteja — olivatpa ne autoteollisuuden kiinnikkeitä, ilmailualan kotelointeja, lääketieteellisiä suojuksia tai elektroniikkasuojuksia — metallimuovaus tarjoaa nopeuden, tasaisuuden ja kustannustehokkuuden, joita vaihtoehtoiset menetelmät eivät yksinkertaisesti pysty tarjoamaan.

Ymmärtäminen, mihin muovatut osat menevät, auttaa selkeyttämään, milloin tämä prosessi on järkevä valinta. Mutta miten päätät, sopiiko metallimuovaus juuri sinun erityiseen projektisi? Seuraavassa osiossa käsitellään taloudellisia tekijöitä ja valintakriteerejä — antaen sinulle kehyksen informoiduille valintojesi tekoon valmistusprosessin suhteen.

Taloudelliset tekijät ja prosessin valintakriteerit

Tiedät, mihin leimattuja osia käytetään ja mitkä teollisuudenalat luottavat niihin – mutta tässä on kysymys, joka päätyy jokaisen johtajan työpöydälle: kannattaako metallileimaus taloudellisesti juuri teidän projektianne? Vastaus ei aina ole kyllä. Taloudellisen päätöksenteon ymmärtäminen erottaa älykkäät valmistusinvestoinnit kalliista virheistä, jotka tyhjentävät budjetit ja viivästyttävät tuotantosuunnitelmia.

Mitä leimakone todella maksaa teille? Alkuperäinen työkalustoinvestointi saattaa vaikuttaa pelottavalta, mutta tuo luku ei merkitse mitään ilman kontekstia. Todellinen laskelma edellyttää muottikustannusten jakamista tuotantomäärien kesken, kustannusten vertailua osaa kohden vaihtoehtoisia ratkaisuja vastaan sekä kriittisen pisteen sijainnin ymmärtämistä.

Kustannusanalyysi ja tuotantomäärän kynnysarvot

Metallileimauksen taloudellisuus noudattaa ennakoitavaa mallia: korkea alustava investointi, mutta huomattavasti alhaisemmat kappalekohtaiset kustannukset suurilla tuotantomääriä. Manor Toolin kustannusanalyysin mukaan leimaus ei ole ideaalinen ratkaisu prototyypeille tai pienille tuotantomääriille, koska alustava työkaluinvestointi ylittää usein perinteiset koneistuskustannukset pienillä erillä. Kun kuitenkin tuotanto saavuttaa noin 10 000 kappaletta kuukaudessa tai enemmän, työkalukustannukset muuttuvat huomattavasti taloudellisemmiksi.

Mitä nämä kustannukset ajavat? Viisi päätekijää määrittää kokonaissijoituksenne:

- Työkalu- ja muottisijoitus: Teille tarkoitetut erityisesti suunnitellut muotit edustavat suurinta alustavaa kustannusta – tuhansista satoihin tuhansiin dollareihin riippuen monimutkaisuudesta

- Materiaalivaatimukset: Materiaalin koostumus, paksuus ja leveys määrittävät suoraan pitkän aikavälin komponenttikustannukset

- Osaluokka: Yksinkertaiset osat, jotka vaativat vain yhden iskun, ovat halvempia kuin monimutkaiset geometriat, joita varten tarvitaan useasta asemasta koostuvaa edistävää leimausmuottia

- Arvioitu vuosikäyttö (EAU): Suuremmat tuotantomäärät jakavat työkalukustannukset useamman osan kesken, mikä vähentää merkittävästi kustannuksia yksikköä kohden

- Toimitusaikojen ja logistiikan vaikutus: Kotimaisen ja kansainvälisen hankinnan vertailu vaikuttaa merkittävästi kokonaiskustannuksiin, kun otetaan huomioon kuljetuskustannukset, viivästykset ja laaturiskit

Muottisijoituksen ja kappalekohtaisten kustannusten välinen suhde noudattaa käänteistä käyrää. Kuvitellaan esimerkiksi 50 000 dollarin edistävä muotti, joka tuottaa osia 0,15 dollaria kappaleelta materiaali- ja työvoimakustannuksin. Tuotettaessa 10 000 kappaletta muottikustannus lisää yksikkökustannusta 5,00 dollaria kappaleelta – mikä on kallista. Tuotettaessa 100 000 kappaletta muottikustannus on vain 0,50 dollaria kappaleelta. Tuotettaessa 1 000 000 kappaletta muottikustannus pienenee lähes merkityksettömäksi, eli 0,05 dollaria kappaleelta. Tämä laskelma selittää, miksi tuotantomuovaukseen perustuva metallimuovaus hallitsee korkean tuotantomäärän valmistusta.

Kannattavuusanalyysi muuttuu ratkaisevan tärkeäksi työkaluinvestointien päätöksenteossa. Laske kokonaistyökalukustannukset, arvioi kappalekohtaiset tuotantokustannukset ja vertaa niitä vaihtoehtoisia prosesseja vastaan ennustettujen tuotantomäärien perusteella. Kriittinen käännepiste – jossa leikkausmuovaus muuttuu edullisemmaksi kuin vaihtoehtoiset menetelmät – sijaitsee yleensä välillä 5 000–25 000 kappaletta riippuen osan monimutkaisuudesta.

Tässä vaiheessa toimitusaika vaikuttaa merkittävästi taloudellisiin näkökohtiin. Perinteinen työkalun kehitys voi kestää 8–12 viikkoa, mikä viivästyttää tuotantoa ja pidentää markkinoille tuloa. Toimittajat, joilla on nopean prototyypin valmistuskykyä – ja jotka voivat toimittaa toimintakykyisiä työkaluja jo viidessä päivässä – lyhentävät kehityskaaria ja vähentävät mahdollisuuskustannuksia. Yritykset kuten Shaoyi yhdistävät tämän nopeuden 93 %:n ensimmäisen hyväksynnän saavuttamisprosenttiin, mikä minimoi kalliit iterointikierrokset, jotka turhaan kasvattavat projektibudjetteja. Autoteollisuuden valmistajille (OEM), jotka vaativat IATF 16949 -sertifiointia, heidän insinööritiiminsä tuottaa tarkkuusleikkausmuovausmuotteja, jotka täyttävät vaativat laatuvaatimukset.

Kun metallin puristus ylittää vaihtoehtoiset prosessit

Metallin leimautus ei aina ole ratkaisu – mutta kun olosuhteet ovat suotuisat, se on voittamaton. Ymmärtäminen, missä korkean nopeuden leimautus erottaa itsensä ja missä vaihtoehtoiset menetelmät ovat järkevämpiä, estää kalliita prosessivirheitä.

Mihin leimautusoperaatio kilpailee? Tärkeimmät vaihtoehdot ovat:

- Hydroforming: Käyttää korkeapaineaista nestettä muovaamaan monimutkaisia onttoja osia yhdellä leimalla

- Rullamuovaus: Taivuttaa levymetallia vaiheittain jatkuviksi profiileiksi rajoittamattoman pituisiksi

- Muovautuminen: Valaa sulanutta metallia muotteihin monimutkaisten kolmiulotteisten muotojen saamiseksi

- CNC-konepaja: Poistaa materiaalia tarkkojen osien valmistamiseen ilman erityisiä työkaluja

Mukaan lukien LS Precisionin prosessivertailu , päätös perustuu perimmiltään joustavuuden uhraamiseen tehokkuuden hyväksi. Metallin leimautus- ja muovausoperaatiot vaativat täydelliset leimaparit, jotka ovat kalliita ja aikaavieviä valmistaa – mutta kun niiden kustannukset on kerran jaettu, yksikkökustannukset laskevat erinomaisen alhaisiksi suurten sarjojen tuotannossa.

Hydromuovauksella on 40–60 % alhaisemmat työkalukustannukset kuin leikkausmenetelmällä, ja se soveltuu erinomaisesti monimutkaisiin ontelopartteihin, mikä tekee siitä ideaalin valinnan rakenteellisten komponenttien pienille ja keskisuurille tuotantomääriille. Kuitenkin kierroksien kestot ovat huomattavasti pidempiä, mikä rajoittaa tuotantokapasiteettia massatuotantotilanteissa.

Rullamuovaus käsittelee rajoittamattoman pituisia osia ja monimutkaisia poikkileikkauksia tehokkaasti, mutta siihen vaaditaan kalliita erikoistyökaluja, joiden vuoksi pieniä sarjoja ei voida tuottaa taloudellisesti. Se on ensisijainen valinta arkkitehtoniselle koristeosalle, aurinkopaneelirungoille ja jatkuvasti tuotettaville liikennekomponenteille.

CNC-koneistukseen ei vaadita erityisiä työkaluja – se on täydellinen vaihtoehto prototyypeille ja pienille tuotantomääriille – mutta kappalekohtaiset kustannukset pysyvät korkeina riippumatta tuotantomäärästä. Kun tuotantomäärä ylittää muutaman sadan kappaleen, taloudellinen kannattavuus siirtyy yleensä leikkausmenetelmään.

| Prosessi | Asetuskustannus | Yksikkökustannus suurella määrällä | Saavutettavat toleranssit | Paras määräalue |

|---|---|---|---|---|

| Metallin lumppaus | Korkeat (10 000–500 000 USD+ muovityökaluista) | Hyvin alhainen massatuotannossa | ±0,001" - ±0,005" | yli 10 000 osaa vuodessa |

| Hydroforming | Keskikorkeat (40–60 % alhaisemmat kuin leikkausmenetelmällä) | Kohtalainen | ±0,005" – ±0,015" | 100–10 000 osaa |

| Rullamuotoilu | Korkea (erikoistuettu työkalut) | Erittäin alhaiset jatkuville tuotantosarjoille | ±0,010" - ±0,030" | Suuritehoiset jatkuvat profiilit |

| Casting | Keskikorkea–korkea (muottivalu) | Matala-Kohtalainen | ±0,010" - ±0,030" | 500–100 000+ kappaleita |

| Konepohjainen määritys | Alhainen (ei erityisiä työkaluja) | Korkea (työvoimavalintainen) | ±0,0005" – ±0,001" | 1–500 kappaleita |

Milloin tulisi valita korkean nopeuden metallilevyntappaus vaihtoehtojen sijaan? Päätöksen perusteet tulevat selviksi:

- Valitse leikkauksen, kun: Tuotantomäärä ylittää 10 000 kappaleita vuodessa, osat ovat suhteellisen tasaisia tai kevyesti muovattuja, tiukat toleranssit vaaditaan ja kierrosaika on tärkeä

- Valitse hydromuovaus, kun: Monimutkaisia onttoja geometrioita tarvitaan, tuotantomäärät ovat kohtalaisia ja työkalujen budjetti on rajoitettu

- Valitse rullamuovaus, kun: Jatkuvia profiileja rajattomalla pituudella tarvitaan suurissa määrin

- Valitse koneistus, kun: Tuotantomäärät ovat erinomaisen pienet, suunnittelut muuttuvat usein tai tarkkuusvaatimukset ylittävät leikkausmuovauksen mahdollisuudet

Leikkausmuovauksen taloudellisuus suosii lopulta leikkausmuovaukseen perustuvaa valmistusta useimmissa suurten tuotantomäärien sovelluksissa – mutta ainoastaan silloin, kun teette yhteistyötä toimittajien kanssa, jotka vähentävät kustannuksia korottavia riskejä. Laatuongelmat, joita vaaditaan uudelleenkäsittelyyn, pidennetyt työkalujen kehitysajat ja heikko ensimmäisen kerran saavutettava tuottavuus voivat nopeasti heikentää teoreettisia kustannusedunsa.

Siksi toimittajien valinta on yhtä tärkeää kuin prosessien valinta. Kun teollisuusyritysten kanssa tehdään yhteistyötä ja ne tarjoavat nopeaa prototyyppivalmistusta, korkeita ensimmäisen kerran hyväksyttyjen osien osuutta sekä OEM-vaatimukset täyttäviä sertifikaatteja—kuten IATF 16949:ta autoteollisuuden sovelluksiin—piilotetut kustannukset, jotka heikentävät metallilevyjen muovauksen taloudellisuutta, vähenevät. Kun työkalut saapuvat nopeammin ja toimivat oikein ensimmäisellä kerralla, kriittinen käännepiste saavutetaan aiemmin ja kappalekohtaiset kustannusedut kertyvät koko tuotantosarjan aikana.

Usein kysytyt kysymykset metallilevyjen muovauksesta

1. Mikä on metallilevyjen muovaus ja miten se eroaa metallimuovauksesta?

Metallileimaus (jota kutsutaan myös metallipainamiseksi) on kylmämuovaukseen perustuva valmistusprosessi, jossa käytetään erityisiä muotteja ja korkeapaineisia puristimia muuntamaan tasainen levytettävä metalli tarkoituksenmukaisiksi kolmiulotteisiksi muodoiksi pysyvän plastisen muodonmuutoksen kautta ilman materiaalin poistamista. Vaikka termi 'muovaus' kattaa kaikki metallin muovaamiseen liittyvät prosessit, mukaan lukien kuumat menetelmät kuten muokkaus, metallipainaminen viittaa erityisesti kylmämuovaukseen, joka suoritetaan huoneenlämpötilassa tai sen läheisyydessä. Tämä ero on merkityksellinen, koska kylmämuovaus tuottaa osia, joilla on parempi pinnanlaatu, tiukemmat toleranssit ja parantuneet lujuusominaisuudet muodonmuutoksen aiheuttaman kovettumisen ansiosta.

2. Mitkä ovat tärkeimmät metallin syvämuovauksen menetelmät?

Yhdeksän ydinkäyttöä metallilevyjen muovauksessa ovat: leikkaus (litteiden muotojen leikkaaminen levystä), reiänteko (reikien ja ulokkeiden tekeminen), kolmiulotteinen painatus (korkean tarkkuuden pinnan yksityiskohtien muovaus), taivutus (kulmamuodon antaminen kehikoille ja kiinnikkeille), reunanmuovaus (reunamuodostus ja vahvistus), venytys (pinnan laajentaminen monimutkaisille muodoille), korostus (kohottujen koristeellisten kuvioiden tekeminen), pyörötyösärmäys (pyörötyönnetyt reunat ja lieriömäiset muodot) sekä uraustekniikka (urien tekeminen liitosten varmistamiseksi). Jokainen menetelmä soveltuu eri käyttötarkoituksiin osan geometrian, tarkkuusvaatimusten ja tuotantomäärän perusteella.

3. Kuinka valitsen mekaanisen, hydraulisen ja servopuristimen välillä?

Mekaaniset puristimet saavuttavat korkeimmat tuotantonopeudet ja ovat ideaalisia edistävien muottien käyttöön suhteellisen tasaisille osille ja yksinkertaisemmille muotoiluvaatimuksille. Hydrauliset puristimet tarjoavat muuttuvan iskunpituuden ja täyden työenergian millä tahansa nopeudella, mikä tekee niistä parhaat syvien vetojen ja monimutkaisten muotojen valmistukseen, joissa vaaditaan lepovaihetta. Servopuristimet yhdistävät mekaanisen tehokkuuden hydrauliseen joustavuuteen ohjelmoitavien iskuprofiilien ja tarkan liukusäätimen liikkeen hallinnan avulla, vaikka niiden alustavat kustannukset ovat korkeammat. Valitse puristintyyppi tuotantomixisi mukaan: mekaaninen korkean tuotantonopeuden yksinkertaisille osille, hydraulinen pienemmälle tuotantomäärälle mutta monimutkaisille komponenteille ja servopuristin erilaisten osaperheiden valmistukseen, joissa vaaditaan erinomaista laatuvaatimuksia.

4. Mitkä materiaalit soveltuvat parhaiten metallimuovaukseen?

Materiaalin valinta perustuu neljään keskeiseen ominaisuuteen: muovautuvuuteen, myötölujuuteen, työstön jälkeiseen kovettumiseen ja palautumiskäyttäytymiseen. Alumiinipitoisella teräksellä on erinomainen muovattavuus autoteollisuuden kiinnikkeisiin ja kotitalouslaitteiden koteloihin. Ruostumaton teräs (laatu 304) tarjoaa korroosionkestävyyttä lääkintälaitteisiin ja elintarviketeollisuuden laitteisiin. Alumiiniseokset mahdollistavat painonsäästöjä elektroniikkakoteloissa ja lämmönvaihtimissa. Kupari erottuu sähkösovelluksissa, joissa vaaditaan korkeaa sähkönjohtavuutta. Materiaalin paksuus vaihtelee tyypillisesti 0,002–0,080 tuumaa kelamateriaalille; paksuempia materiaaleja varten vaaditaan suhteellisesti suurempaa puristusvoimaa.

5. Milloin metallileimaus tulee edullisemmaksi vaihtoehtoisia menetelmiä verrattuna?

Metallilevyjen muovauksen taloudellisuus edistää suurtehoinen tuotantoa, ja se on yleensä kustannustehokasta, kun vuosittainen tuotantomäärä ylittää 10 000 osaa. Prosessi vaatii korkean alustavan työkaluinvestoinnin (10 000–500 000 USD tai enemmän muottien osalta), mutta kappalemäiset kustannukset laskevat merkittävästi suuremman tuotantomäärän myötä. Esimerkiksi 50 000 dollarin muotti lisää kustannusta 5,00 dollariaa kappaleelta 10 000 osalla, mutta vain 0,05 dollariaa kappaleelta 1 000 000 osalla. Toimimalla toimittajien kanssa, jotka tarjoavat nopeaa prototyyppivalmistusta (jo 5 päivässä) ja korkeita ensimmäisen läpimenon hyväksyntäprosentteja, vähennetään iterointikierroksia ja kiihdytetään kannattavuuden saavuttamista. Pienemmillä tuotantomäärillä CNC-koneistus tai hydromuovaus saattavat olla taloudellisemmin kannattavia vaihtoehtoja.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —