Metallilevytyksen valmistusprosessi selitetty: Raakalevystä valmiiseen osaan

Mikä metallimuovaus on ja miten se toimii

Mitä metallimuovaus siis tarkalleen ottaen on? Se on kylmämuovausprosessi, jossa tasaiset metallilevyt muovataan tarkasti muotoiltuihin komponentteihin ohjatun voiman avulla. Erikoisesti valamalla tai koneistamalla verrattuna metallimuovausprosessissa käytetään tarkkuusmuotteja ja korkeapaineisia puristimia leikkaamaan, taivuttamaan ja muovautumaan metallia ilman sen sulattamista. Työkalu- ja muottisarja – joka koostuu työntäimestä (miessarja) ja muotista (naisosasto) – toimii yhdessä raakamateriaalin muovaukseen valmiiksi osiksi erinomaisen tarkan tarkkuuden saavuttamiseksi, jolloin toleranssit voivat olla jopa ±0,001 tuumaa.

Tasolevystä valmiiksi osaksi

Kuvittele, että tasainen metallilevy syötetään voimakkaaseen puristimeen. Muutamassa sekunnissa levy tulee ulos täsmälleen muotoiltuna kiinnikkeenä, kiinnityslevynä tai monimutkaisena autoteollisuuden komponenttina. Tämä on metallimuovauksen merkitys valmistuksessa – nopea muuntoprosessi, joka tekee suurten sarjojen tuotannon sekä käytännölliseksi että taloudelliseksi.

Levyteräksen muovausprosessi alkaa, kun levymetalli (toimitetaan keloissa tai valmiiksi leikattuina paloina) asetetaan metallipainepuristimen alle. Kun puristin laskeutuu erinomaisen voimakkaasti, työkalu leikkaa, taivuttaa tai muovaa materiaalin haluttuun muotoon. Mitä levyteräksestä tulee tämän prosessin jälkeen? Se on komponentti, joka säilyttää lähtöaineen lujuuden samalla kun se saa uuden geometrisen muotonsa – ilman hitsausta, kokoonpanoa tai laajaa viimeistelyä.

Kylmämuovauksen etu

Tässä on jotain, mitä monet unohtavat: vaikka levyteräksen muovaus luokitellaankin "kylmämuovausprosessiksi", se ei ole täysin lämpötilaneutraali. Tutkimukset osoittavat työkalun ja työkappaleen välinen kitka yhdistettynä levymetallin plastiseen muodonmuutokseen aiheuttaa lämpöä, joka voi vaikuttaa merkittävästi kitkajärjestelmään. Tämä lämpötilan nousu vaikuttaa voiteluaineen hajoamiseen, muuttaa kitkakerrosten fysikaalisia ominaisuuksia ja muuttaa materiaalin käyttäytymistä – näillä tekijöillä voi olla vaikutusta muovattavuuteen, ellei niitä hallita asianmukaisesti.

Vaikka tämä kitkasta aiheutuva lämmönmuodostus tapahtuukin, metallin muovaus erottaa selkeästi valumallintamisesta: materiaali ei koskaan saavuta sulamispisteitään. Tämä säilyttää metallin jyväsrakenteen ja mekaaniset ominaisuudet samalla kun kierrosajat pysyvät lyhyempinä kuin prosesseissa, joissa vaaditaan lämmitys- ja jäähdytysvaiheita.

Miksi valmistajat valitsevat muovauksen vaihtoehtojen sijaan

Vertailtaessa valmistusmenetelmiä muovaus tarjoaa selkeitä etuja:

- Nopeus ja tuotantomäärä: Metallimuovaus tuottaa suuria osien eriä nopeasti ja tarkasti, mikä tekee siitä ideaalin sekä lyhyille että pitkille tuotantosarjoille

- Tarkkuus: CNC-ohjelmointi ja tietokoneavusteinen suunnittelu tuottavat jokaisella kierroksella yhtenäisiä ja toistettavia tuloksia

- Materiaali monipuolisuus: Alumiini, messinki, kupari, teräs ja ruostumaton teräs soveltuvat kaikki hyvin muovaussovelluksiin

- Kustannustehokkuus: Alhaisemmat kustannukset osaa kohden verrattuna koneistukseen, erityisesti suuremmilla tuotantomäärillä

Mihin leikkausoperaatio sopii parhaiten? Sovellukset kattavat autoteollisuuden komponentit, elektronisten laitteiden koteloit, ilmailualan kiinnikkeet, tietoliikennelaitteiston ja kotitalouskoneet. Yksinkertaisista kiinnikkeistä monimutkaisiin usean taivutuksen kokoonpanoihin prosessi sopeutuu erilaisten valmistustarpeiden vaatimuksiin säilyttäen samalla tarkkuusteollisuuden vaatimat tiukat toleranssit.

Leikkauspainepuristinten tyypit ja niiden käyttöalueet

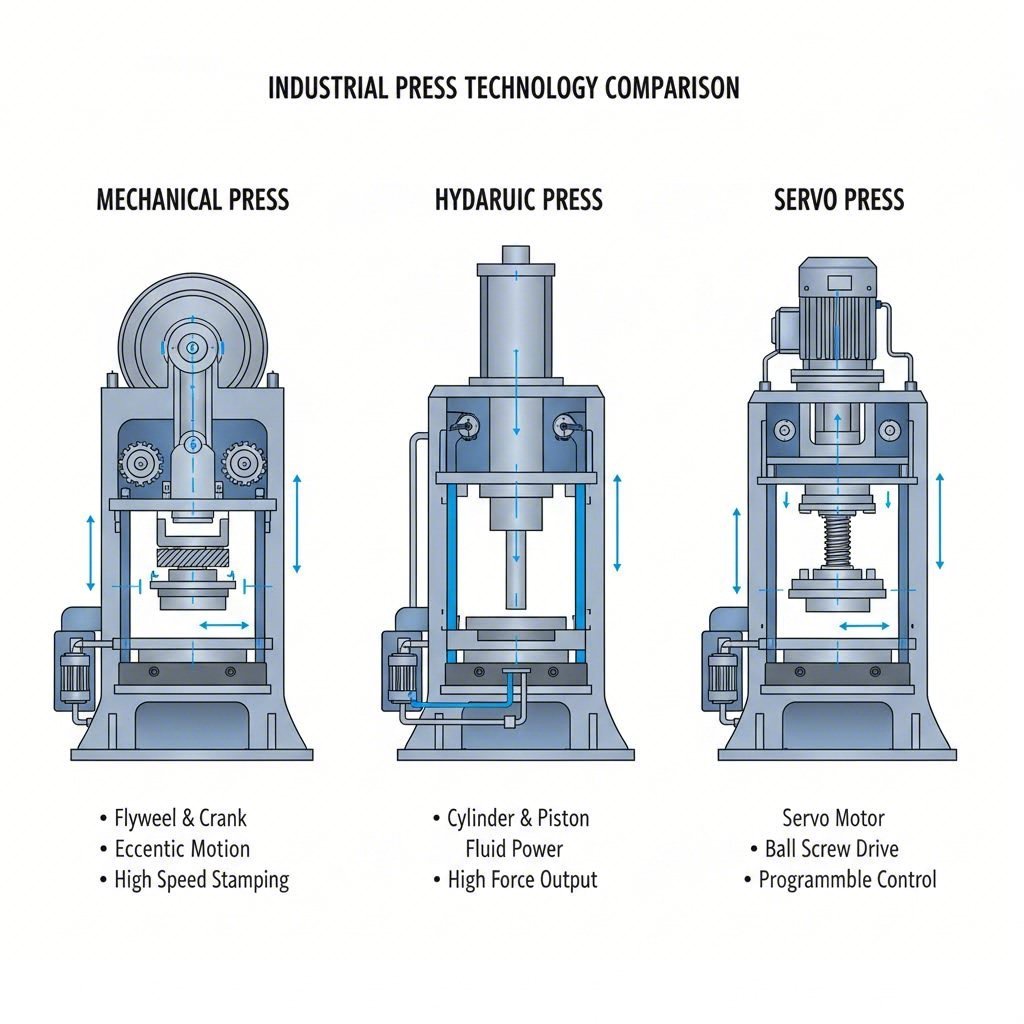

Mitä leikkauspainepuristin on ja miksi sen tyyppi on niin tärkeä? Perimmiltään leikkauspainepuristin siirtää voimaa liikkuvan ramin (tai liukusätkän) kautta tiettyyn työkaluun muodostaen levy metallia valmiiksi komponenteiksi. Voiman tuottava mekanismi – mekaaninen, hydraulinen tai servomekaaninen – vaikuttaa kuitenkin merkittävästi tuotantonopeuteen, osien laatuun ja käyttöjoustavuuteen. Näiden erojen ymmärtäminen auttaa insinöörejä ja hankintaprosesseja vastaavia ammattilaisia valitsemaan laitteiston soveltuvimmin kyseiseen käyttötarkoitukseen.

Mukaan lukien Pien- ja keskisuurten yritysten koulutusmateriaalit , leimauspuristimet vaihtelevat pienistä pöytätyyppisistä laitteista, jotka tuottavat vain viisi tonnia, valtaviin koneisiin, joiden nimellisteho on tuhansia tonneja. Puristusten nopeus vaihtelee 10–18 iskua minuutissa aina 1 800 iskuun minuutissa saakka riippuen puristimen tyypistä ja käyttötarkoituksesta.

Mekaaniset pressit korkean nopeuden tuotantoon

Perinteinen mekaaninen leimauspuristin säilyttää edelleen työhevosen aseman suurituottoisessa valmistuksessa . Näin se toimii: sähkömoottori pyörittää kytkintä, joka kiertää kampiakselia. Kun kytkin kytketään, pyörivän painorattaan energia siirtyy voimansiirtojärjestelmän kautta pystysuuntaiseen liikkeeseen (ram-liike).

Mikä tekee teräsleimauspuristimesta erinomaisen nopeuden? Suora voimanvälitys – jossa moottori pyörittää painorattasta hihnavälityksen kautta – tarjoaa korkeimmat iskunopeudet. "Korkeanopeusinen mekaaninen puristin" saavuttaa yleensä 300 iskua minuutissa tai enemmän, ja pienet suurituottoiset osat voivat pyöriä jopa 1 400 iskua minuutissa.

Mekaanisten metallileimauspuristinten keskeisiä ominaisuuksia ovat:

- Kiinteä iskun pituus (vaikka joistakin valmistajista löydettävissä on muuttuvan iskunpituuden malleja)

- Täysi painokyky lähes alimmassa kuolopisteessä iskunpituudesta

- Korkea tarkkuus ja toistoehkäisyys yhtenäisen osalaatutason varmistamiseksi

- Yksinkertaisuus asennuksessa ja käytössä

- Suhteellisen alhainen alustava kustannus servo vaihtoehtoihin verrattuna

Mikä on kompromissi? Mekaaniset puristimet saavuttavat maksimivoiman vain lähes alimmassa liukusauvan iskunpituuden pisteessä, ja liukusauvan nopeusprofiili yhdessä syklossä pysyy kiinteänä. Tämä tekee niistä ideaalisia suhteellisen tasaisille osille, joiden muovausvaatimukset ovat vähäisempiä – ajattele esimerkiksi autojen paneeliosia, kodinkoneiden komponentteja ja metallituotteita, joita käsitellään etenevillä tai siirtodie-pohjaisilla työkaluilla.

Hydrauliikkapuristimet syvävetokäsittelyyn

Kun sovelluksessasi vaaditaan syviä ja monimutkaisia muotoja, jotka edellyttävät merkittävää materiaalin virtausta, hydrauliikkapuristin on usein parempi valinta kuin mekaaninen järjestelmä. Hydrauliikkapuristimet tuottavat täyden tonnauksen mitä tahansa kohtaa iskunpituudessa – ei ainoastaan alimmassa kohdassa.

Tämä ominaisuus on välttämätön seuraaville osille:

- Säiliöt ja sylinterit

- Kuppimaiset komponentit

- Osat, joissa vaaditaan "lepoa" iskun alapäässä

- Monimutkaiset vetokappaleet, joiden materiaalin tarvitsee saada aikaa virrata

Hydrauliikkateräspuristin tarjoaa useita selkeitä etuja:

- Muuttuva iskun pituus säädettävissä osien poistamisen helpottamiseksi

- Liukusäätö koko iskun alueella

- Muuttuva liukunopeus yhdessä käynnissä (tyypillisesti nopea lähestyminen, hitas puristus, nopea paluu)

- Täysi työteho millä tahansa nopeudella

- Esiasetettavissa oleva työpaine soveltuu eri työkalukorkeuksiin ja materiaalin paksuuksiin

Rajoitukset? Hydrauliset leimauspuristimet eivät yleensä pysty saavuttamaan samankokoisten mekaanisten puristinten kierrosnopeuksia, eikä niiden tarkkuus ja toistettavuus yleensä ole yhtä hyvä. Kun tuotantonopeus ei ole ensisijainen huolenaihe, niiden monipuolisuus syvän vetämisen ja muovauksen tehtäviin tekee niistä arvokkaita.

Servoteknologia tarkkuuden ja joustavuuden varmistamiseksi

Mitä jos tarvitset mekaanisten puristinten nopeutta yhdistettynä hydraulijärjestelmien joustavuuteen? Juuri tässä servopuristinteknologia loistaa. Nämä metallileimauspainat korvaavat perinteisen pyörävälityksen, kytkimen ja jarrun suuritehoisilla servomoottoreilla, mikä mahdollistaa ohjelmoitavan hallinnan iskun pituudesta, liukusauvan liikkeestä, asemasta ja nopeudesta.

Mukaan lukien Stamtec:n tekninen analyysi , servopuristimet tarjoavat tuotantonopeuksia, jotka ovat usein lähellä perinteisiä mekaanisia puristimia, mutta tarjoavat samalla hydraulipohjaista monikäyttöisyyttä. Kaksi tärkeintä käyttötekniikkaa ovat:

- Linkkimekanismilla varustetut käyttöjärjestelmät: Kustannustehokkaita ratkaisuja, joissa käytetään standardisia vaihtovirtaservomoottoreita sekä linkki- tai vipumechanismeja, jotka luovat mekaanisia suhteita standardikokoisille moottoreille

- Suoraan kytketyt järjestelmät: Erityisesti puristussovelluksiin suunniteltuja omaa teknologiaa hyödyntäviä korkean vääntömomentin ja alhaisen kierrosnopeuden moottoreita

Ohjelmoitavat iskuprofiilit sisältävät sykli-, heiluri-, monivaihe-, syvävetämis-, yleisen muovaamisen, rei’itys/leikkaus- sekä lämpömuovaamistilat. Koska servopuristimet tarjoavat täyden työenergian millä tahansa nopeudella ja voivat pysähtyä missä tahansa iskun kohdassa, ne soveltuvat erinomaisesti vetämis- ja muovausosien valmistukseen – vaikka niiden täysi tonnisaatio saavutetaankin edelleen iskun alaosassa kuten mekaanisissa puristimissa.

Puristintyyppien vertailu: Tekninen viite

Oikean leikkauspuristimen valinta vaatii useiden tekijöiden harkintaa sovelluksesi vaatimusten mukaisesti. Seuraava vertailu selventää, missä kussakin teknologiassa on vahvuutensa:

| Kriteerit | Mekaaninen puristin | Hydraulinen paine | Servopressi |

|---|---|---|---|

| Nopeusominaisuudet | Korkein (jopa 1 400+ SPM pienille osille) | Hidas (tyypillisesti 10–18 SPM) | Korkea (lähestyy mekaanisia nopeuksia) |

| Voimankontrolli | Täysi kapasiteetti vain alimmassa kuolleessa pisteessä | Täysi kapasiteetti millä tahansa iskun kohdalla | Täysi kapasiteetti alimmassa kuolleessa pisteessä |

| Energian jakelu | Riippuu pyörävän massan koosta ja nopeudesta | Täysi työteho millä tahansa nopeudella | Täysi työteho millä tahansa nopeudella |

| Iskun joustavuus | Kiinteä (muuttuva saatavilla joiltakin valmistajilta) | Täysin säädettävä | Täysin ohjattavissa |

| Tarkkuus/toistettavuus | Korkea | Alempi kuin mekaanisilla | Korkea |

| Huolto | Kohtalainen (kytkimen/jarrujen kulumisaste) | Hydrauliikka-järjestelmän huolto vaaditaan | Alempi mekaaninen kulumisaste |

| Alkukustannukset | Suhteellisen matala | Suhteellisen matala | Suhteellisen korkea |

| Parhaat käyttösovellukset | Suurimittaiset tasaiset osat, etenevät leikkaustyökalut | Syvävetäminen, monimutkaiset muodot, pysähtymistoiminnot | Monipuolinen muovaus, vaihtelevat tuotantomäärät |

Yhteenveto? Mekaaniset leikkauspainimet tarjoavat vertaansa vailla olevaa nopeutta, mutta niillä on vähemmän joustavuutta. Hydrauliikkakoneet tarjoavat monipuolisuutta monimutkaisiin vetämis- ja muovaustoimiin, mutta ne hidastavat kierrosta. Servopainimet yhdistävät molempien parhaat ominaisuudet – korkeamman alustavan investoinnin kustannuksella. Optimaalinen valintasi riippuu osan geometriasta, tuotantomääristä, tarkkuusvaatimuksista ja budjettirajoituksista.

Oikean painimen valinnan jälkeen seuraava ratkaiseva askel valmistusprosessin optimoinnissa on ymmärtää, mitkä tiettyt leikkaustoiminnot kunkin painimen kyky suorittaa.

Yhdeksän välttämätöntä leimausoperaatiota selitetty

Nyt kun olette ymmärtäneet leimaus- ja leikkausoperaatioita voimantavat puristimet, tutkitaan, mitä todellisuudessa tapahtuu, kun metalli kohtaa muotin. Metallileimauksen valmistusprosessi käsittää yhdeksän erillistä operaatiota—jokaisella on omat mekaaniset toiminnot, materiaalivaatimukset ja tarkkuuskapasiteetit. Näiden perusteiden hallinta auttaa insinöörejä valitsemaan oikeat prosessit sovelluksiinsa sekä asettamaan realistisia tarkkuusvaatimuksia.

Leikkausoperaatiot – tyhjäleikkaus ja rei’itys perusteissa

Oletteko koskaan miettineet, kuinka tasaiset levyt muuttuvat tarkasti muotoiltuiksi lähtöosiksi ? Tähän tehtävään tarvitaan leikkausoperaatioita. Nämä prosessit käyttävät leikkausvoimaa materiaalin erottamiseen ja luovat pohjan seuraaville muotoiluoperaatioille.

Leikkaus

Tyhjä leikkausmetalli on yleensä ensimmäinen vaihe leikattujen komponenttien valmistuksessa. Tyhjä leikkauksessa leikkausmuotti leikkaa tasaisen muodon ("tyhjän") levy metallista – ajattele sitä tarkkuuskeksileikkaajana metallille. Tyhjä muodostaa työkappaleen lisämuokkauksia tai kokoonpanoa varten.

- Mekaaninen toiminto: Pistin laskeutuu levyyn ja sen läpi vastaavaan muottikuoppaan, jolloin materiaali leikataan pois pistimen kehän pitkin.

- Materiaalin paksuusalue: 0,1 mm–6 mm (0,004″–0,25″) useimmissa sovelluksissa

- Toleranssikyky: ±0,05 mm–±0,1 mm standardityhjäleikkaustoiminnossa

- Tyypillisiä sovelluksia: Tasalaipat, tiivisteet, rakenteelliset kiinnikkeet, peruskomponentit etenevien muottitoimintojen käyttöön

Tärkeä huomio tyhjäleikkauksen aikana on terävän reunan muodostuminen. Suunnittelun ohjeiden mukaan ESI , terävän reunan sallittu korkeus on yleensä 10 % levyntummuudesta. Terävien kulmien ja monimutkaisten leikkausten välttäminen pienentää terävän reunan vakavuutta.

Pistoleikkaus (reikäleikkaus)

Vaikka leikkaus keskittyy leikattavaan osaan, niin poraus luo reikiä ja leikkuja osan sisälle. Poistettu materiaali (porausjäte) muodostaa jätteen, kun taas ympäröivä materiaali säilyy työkappaleena.

- Mekaaninen toiminto: Porausnuppulaite työntää läpi levyn, luoden reikiä tai leikkuja, jotka ovat täysin suljettuja osan reunojen sisälle.

- Materiaalin paksuusalue: 0,1 mm–4 mm standardiporaukseen; paksuempia materiaaleja varten vaaditaan erikoistyökaluja.

- Toleranssikyky: ±0,05 mm–±0,2 mm riippuen materiaalin paksuudesta.

- Suunnittelun näkökohdat: Pienin reiän halkaisija tulisi olla 1,2 kertaa materiaalin paksuus; ruostumattomalle teräkselle käytetään 2 kertaa materiaalin paksuutta.

Tässä on tärkeä yksityiskohta, jota monet unohtavat: poratut reiät eivät ole vakioprofiilisia koko materiaalin paksuuden läpi. Reiän profiili kapenee alapuolella, kun pora läpäisee materiaalin, ja kapenemisen määrä riippuu työkalun ja kuoppatyökalun välistä välistä. Jos sovelluksessasi vaaditaan vakiohalkaisijaa koko paksuuden läpi, toissijainen poraus tai koneistus on välttämätöntä.

Muovausoperaatiot – taivutus, venytys ja vetäminen

Muovauksella muokataan metallia poistamatta materiaalia – litteät lähtölevyt muunnetaan kolmiulotteisiksi komponenteiksi. Nämä prosessit vaativat huolellista huomiota materiaalin käyttäytymiseen, kimmoisuuden palautumiseen (springback) ja mittojen tarkkaan säätöön.

Kääntyminen

Taivutus on ehkä yleisin esimerkki leimauksesta arkipäivän tuotteissa. Tällä toimenpiteellä luodaan kulmaisia muotoja kohdistamalla voimaa pitkin suoraviivaista akselia, mikä aiheuttaa materiaalin pysyvän muodonmuutoksen.

- Mekaaninen toiminto: Materiaali pakotetaan yli tai sisään muottia, mikä aiheuttaa pysyvän kulmaisen muutoksen

- Materiaalin paksuusalue: 0,3 mm–6 mm useimmissa leimaussovelluksissa

- Toleranssikyky: ±1° – ±2° kulman tarkkuuden varmistamiseksi

- Kriittinen suunnittelusääntö: Taivutuskorkeuden on oltava vähintään 2,5 × materiaalin paksuus plus taivutussäde

Materiaalin kimmoisuuden palautuminen (springback) edustaa taivutuksen tärkeintä toleranssiongelmaa. Kun voima poistetaan, materiaalin kimmoisa muodonmuutos aiheuttaa taivutuskulman osittaisen 'palautumisen' kohti alkuperäistä litteää tilaaan. Korkean lujuuden materiaalit näyttävät selkeämpiä palautumisilmiöitä – tämä tekijä on otettava huomioon muottisuunnittelussa.

Venytys

Kun osat vaativat sileitä, kaarevia pintoja ilman rypästyksiä, venytysoperaatiot tuottavat halutut tulokset. Materiaali kiinnitetään reunoiltaan, kunnes työntöpää pakottaa sen muottikammioon, jolloin metalli venyy.

- Mekaaninen toiminto: Materiaali venytetään muotin yli, ja paksuus pienenee metallin venyessä.

- Materiaalin paksuusalue: tyypillisesti 0,5–3 mm; paksuimmat materiaalit saattavat halkeilla.

- Toleranssikyky: ±0,1–±0,3 mm riippuen vetosyvyydestä ja materiaalin muovautuvuudesta.

- Parhaiten sopii: Autoteollisuuden kotelolevyt, kodinkoneiden koteloit, komponentit, joissa vaaditaan sileitä muodostettuja pintoja.

Veto (syväveto)

Syväveto työntää materiaalin muottikammioon, jolloin muodostetaan kupumaisia, lieriömäisiä tai laatikkomaisia komponentteja. Tämä puristusmenetelmä esiintyy lukemattomissa tuotteissa – juomatölkeistä moottorikoteloihin.

- Mekaaninen toiminto: Levykappale pidetään levykannattimella, kun työntöpää työntää materiaalia muottikammioon, mikä luo merkittävän syvyyden suhteessa leveyteen.

- Materiaalin paksuusalue: 0,3–4 mm; seinämän paksuuden tasaisuus vaikeutuu paksuilla materiaaleilla.

- Toleranssikyky: Tarkkuustyöhön saavutettavat mitatoleranssit ±0,05 mm; monimutkaisissa syvävetopätkissä saattaa vaadita ±0,1 mm tai löysempiä toleransseja

- Tärkeä huomio: Vetosuhde (lähtölevyn halkaisija ja työntimen halkaisija) on yleensä rajoitettu 1,8–2,0:een yksittäisissä operaatioissa

Reunustus

Reunusmuovaus luo taivutettuja reunoja 90 asteen kulmassa, usein pieniin kiinnityslevyihin tai reikien ympärille. Tämä operaatio tuottaa kiinnityskohdat, vahvistaa reunoja tai luo kokoontumisalueita.

- Mekaaninen toiminto: Materiaalia taivutetaan kohtisuoraan pääpinnan suhteen joko osan sisään tai ulospäin

- Materiaalin paksuusalue: 0,3 mm – 3 mm useimmissa sovelluksissa

- Toleranssikyky: ±0,1 mm – ±0,2 mm reunuksen korkeudelle ja sijainnille

- Tyypillisiä sovelluksia: Kiinnityslevyt, reikien vahvistukset, reunojen jäykistys, kokoontumisreunukset kokoonpanoja varten

Viimeistelyoperaatiot – kolikointi, reliefmuovaus ja kierretyminen

Nämä operaatiot lisäävät tarkkuutta, yksityiskohtia ja toiminnallisia ominaisuuksia leikattuihin komponentteihin. Ne suoritetaan yleensä sen jälkeen, kun ensisijaiset leikkaus- ja muovausoperaatiot on suoritettu.

Keksiminen

Kun sovelluksessasi vaaditaan tiukimpia toleransseja ja terävimpiä yksityiskohtia, kolikoiden valmistus teräksestä tai muista metalleista tuottaa tuloksia, joita muut leimaus- ja puristusmenetelmät eivät pysty ylittämään. Tämä korkeapaineinen prosessi puristaa materiaalia tarkkojen ominaisuuksien luomiseksi.

- Mekaaninen toiminto: Erittäin korkea paine (jopa 5–6-kertainen verrattuna muihin muovausoperaatioihin) puristaa materiaalia työntimen ja kovan muotin väliin, mikä poistaa jälkikäyntiprosessin.

- Materiaalin paksuusalue: 0,1 mm – 2 mm; ohuemmat materiaalit reagoivat parhaiten

- Toleranssikyky: Jopa ±0,01 mm – yksi tarkimmista leimauksessa saavutettavista toleransseista

- Tyypillisiä sovelluksia: Kolikoiden ja medaljien valmistus, tarkkuusliittimet, osat, joissa vaaditaan selkeää kirjasintyyppiä tai hienoa pinnanyksityiskohtaa

Kolikoiden valmistus palvelee käytännöllistä tarkoitusta myös yksityiskohtien luomisen lisäksi: kolikoiden valmistusprosessissa leimattujen osien reunat voidaan iskeä tasaisiksi tai katkaista kierteet, mikä luo sileämmät reunat ja mahdollisesti poistaa toissijaiset kierteiden poisto-operaatiot.

Koriste

Korostusluonnos luo kohonneita tai syvennettyjä suunnitelmia levyteräspintoihin leikkaamatta materiaalia läpi – lisäten näin visuaalista mielenkiintoa, toiminnallisia tekstuureja tai tunnistusominaisuuksia.

- Mekaaninen toiminto: Materiaali pakotetaan muottipinnan kuvion sisään tai sen yli, mikä luo vastaavan korostuksen pinnalle.

- Materiaalin paksuusalue: 0,3 mm–2 mm useimmissa koristekäyttökohteissa

- Toleranssikyky: ±0,1 mm piirteen korkeudelle ja sijainnille

- Tyypillisiä sovelluksia: Logot ja brändäys, tarttumatekstuurit, koristekuvioit, jäykistävät ripat

Kääntyminen

Kierre reunaa levyteräsosien reunoja pyöristämällä ne, mikä luo sileitä ja turvallisempia reunoja sekä lisää rakenteellista jäykkyyttä. Kierrettyjä reunoja löydät kaikista mahdollisista tuotteista, esimerkiksi ruokakonsereista sähkökuoreen.

- Mekaaninen toiminto: Edistävä pyöristys materiaalin reunasta pyöreäksi tai osittain pyöreäksi profiiliksi

- Materiaalin paksuusalue: tyypillisesti 0,3 mm–1,5 mm; paksuimmille materiaaleille vaaditaan suurempia kierretäviä säteitä

- Toleranssikyky: ±0,2 mm kierren halkaisijalle ja sijainnille

- Tyypillisiä sovelluksia: Turvareunat, saranoitavat putket, langanohjauskanavat, rakenteellinen vahvistus

Kuorien

Uuritusta käytetään luomaan kanavia tai painaumia levytettävään metallilevyyn, usein toiminnallisista syistä, kuten tiivistämiseen, suuntaamiseen tai koristeelliseen vaikutukseen.

- Mekaaninen toiminto: Materiaalia puristetaan suoraviivaisiin tai kaareviin kanaviin ilman materiaalin poistamista.

- Materiaalin paksuusalue: 0,5–3 mm riippuen uran syvyydestä.

- Toleranssikyky: ±0,1 mm uran syvyydelle ja leveydelle.

- Tyypillisiä sovelluksia: O-renkaan istukat, suuntausominaisuudet, koristeelliset viivat, taittokohdat.

Toimintojen valinta – nopea viiteopas.

Oikean toiminnon tai toimintojen yhdistelmän valinta riippuu osan vaatimuksista. Tässä on käytännöllinen yhteenveto:

| Toiminta | Ensisijainen toiminto | Paksuusalue | Paras tarkkuus |

|---|---|---|---|

| Leikkaus | Leikkaa tasomaisia muotoja levystä. | 0,1–6 mm. | ±0,05 mm |

| Lävistys | Luo reikiä/leikkauksia. | 0,1–4 mm | ±0,05 mm |

| Kääntyminen | Luo kulmikkaat muodot | 0,3–6 mm | ±1° |

| Venytys | Luo sileitä kaarevia pintoja | 0,5–3 mm | ±0.1 mm |

| Piirustus | Luo kupin/laatikon muotoisia kappaleita | 0,3–4 mm | ±0,05 mm |

| Reunustus | Luo 90° reunakäännöksiä | 0,3–3 mm | ±0.1 mm |

| Keksiminen | Tarkkuusyksityiskohta/toleranssi | 0,1–2 mm | ±0.01 mm |

| Koriste | Korostetut / syvennetyt kuviot | 0,3-2 mm | ±0.1 mm |

| Kääntyminen | Pyöristetty reunan muodostus | 0,3–1,5 mm | ±0,2 mm |

| Kuorien | Lineaariset kanavat / painaumat | 0,5–3 mm | ±0.1 mm |

Näiden yhdeksän operaation ymmärtäminen muodostaa perustan puristettujen komponenttien tehokkaalle määrittelylle. Kuitenkin yksittäisten operaatioiden tunteminen on vain aloitus – todelliset tehostukset saadaan ymmärtämällä, miten nämä operaatiot järjestetään peräkkäin kokonaisessa valmistusprosessissa.

Koko metallipuristusprosessi

Olet nähnyt yksittäiset operaatiot – mutta miten ne toimivat yhdessä todellisessa tuotantoympäristössä? Metallipuristuksen valmistusprosessi noudattaa systemaattista seitsemän vaiheen työnkulkuja, joissa jokaisella vaiheella on omat laitevaatimuksensa, laatuvalvontapisteensä ja päätöspisteensä, jotka määrittävät, onnistuuko projektisi vai kohtaa se vaikeuksia. Käydään läpi koko matka käsitteestä valmiiksi puristettuun komponenttiin.

Suunnittelun sininen pohja menestykseen

Jokainen onnistunut muovausvalmistusprosessi alkaa paljon ennen kuin metalli koskettaa muottia. Suunnittelun ja konstruktion vaihe muodostaa kaiken seuraavan perustan.

-

Suunnittelu ja tekniikka

Tässä kriittisessä ensimmäisessä vaiheessa insinöörit muuntavat osien vaatimukset valmistettaviksi suunnitelmiksi. Nykyaikainen muovaus teknologia perustuu voimakkaasti CAD/CAM-ohjelmistoihin, joilla luodaan yksityiskohtaisia 3D-malleja, simuloidaan materiaalin virtausta ja tunnistetaan mahdollisia muovausongelmia ennen kuin terästä leikataan.

Keskeisiä toimintoja ovat:

- Osan geometrian optimointi muovauksen toteuttamisen varmistamiseksi

- Materiaalin määrittely mekaanisten vaatimusten perusteella

- Toleranssianalyysi ja GD&T (geometrinen mitoitus ja toleranssit) -määrittely

- Prosessimallinnus käyttäen äärellisten elementtien analyysiä (FEA)

- Valmistettavuuden suunnittelu (DFM) -tarkastus

Laadun Tarkistus: Suunnittelun tarkastustapaaminen työkaluinsinöörien kanssa muovattavuuden varmistamiseksi, mahdollisten jälkikäyntiongelmien tunnistamiseksi ja toleranssien saavutettavuuden vahvistamiseksi ennen työkalujen kehittämisen aloittamista.

-

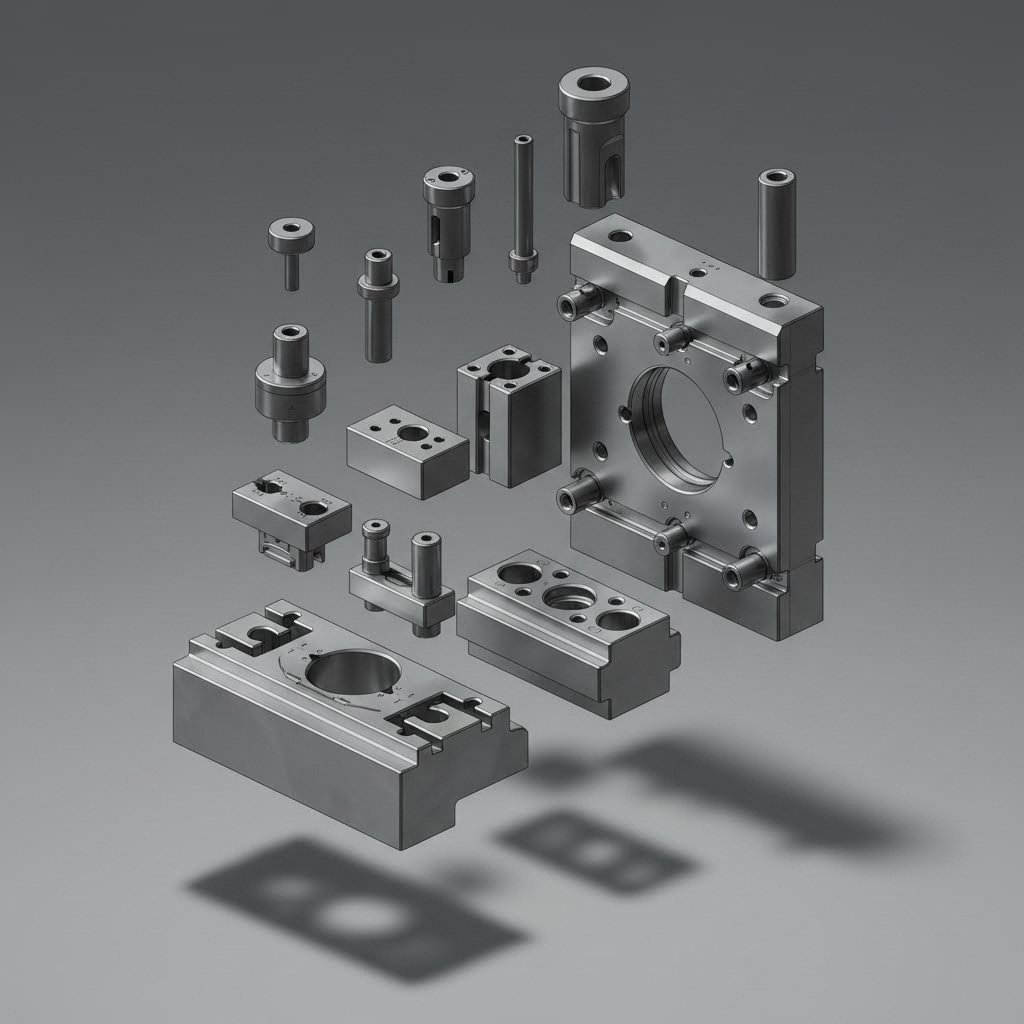

Työkalujen ja muottien valmistus

Hyväksyttyjen suunnitelmien saatuaan työkaluvalmistajat aloittavat muottikehitysprosessin. Tämä vaihe vie yleensä eniten aikaa ja investointeja missään levymetallin muotoiluprojektissa.

Laitteiden tekniset tiedot:

- CNC-koneistuskeskukset ±0,005 mm:n paikannustarkkuudella

- Langalla toimivat EDM-koneet monimutkaisiin muottiprofiileihin ja tiukkiin välyksiin

- Pintahiomakoneet, jotka saavuttavat Ra 0,4 μm:n tai paremman pinnanlaadun

- Lämmönkäsittelyuunit muottiterästen kovettamiseen (yleensä 58–62 HRC)

Laadun Tarkistus: Ensimmäisen tuotteen tarkastus muottikomponenteista CAD-malleihin nähden, välysten tarkistus ja pinnanlaadun mittaus ennen kokoonpanoa.

Muottikehitys ja validointi

-

Materiaalin valinta ja valmistelu

Oikean materiaalin valinta – ja sen asianmukainen valmistelu – vaikuttaa suoraan kaikkiin seuraaviin vaiheisiin levymetallin muotoiluprosessissa.

Valmistelutoimet sisältävät:

- Saapuvan materiaalin tarkastus (paksuuden tarkistus, pinnan kunnon arviointi, mekaanisten ominaisuuksien testaus)

- Kelaputken jakaminen vaadittuun leveyteen (±0,1 mm tyypillisesti)

- Tasaus kelan muodonmuutosten ja poikittaisen kaareutumisen poistamiseksi

- Voiteluaineen lisääminen (vetämisliuokset, öljyt tai kuivapinnoitteiset voiteluaineet)

Laadun Tarkistus: Esivalmistusvaiheen tarkastus varmistaa, että raaka-aineilla on ominaisuudet, jotka ovat välttämättömiä osan määrittelyjen täyttämiseksi. Tähän kuuluu vetolujuustestaus, kovuuden tarkistus ja pinnan tarkastus virheiden varalta.

-

Puristimen asennus ja validointi

Oikea puristimen asennus muuttaa hyvän työkalun hyviksi osiksi. Tässä vaiheessa puristin asennetaan optimaaliseen suorituskykyyn kyseisellä muottisarjalla.

Asennusparametrit ovat:

- Sulku korkeuden säätö (±0,05 mm:n tarkkuudella)

- Iskun pituuden ja nopeuden ohjelmointi

- Syöttöaskelen eteneminen ja ohjauspisteen ajoitus (progressiivimuoteille)

- Tonniajän seuranta ja ylikuormitussuojausasetukset

- Voitelujärjestelmän kalibrointi

Laadun Tarkistus: Kokeilukäynnöt mittatarkistuksin ennen tuotantokäynnistystä. Ensimmäisen osan hyväksyntäasiakirjat sisältävät kriittisten mittojen tarkistuksen eritelmien mukaisesti.

Raakakelasta valmiiksi muovattuun komponenttiin

-

Painamisen suorittaminen

Tuotantopainaminen on muovauspainamisen valmistusprosessin ydin. Tässä raakamateriaali muovataan muotoiltuihin komponentteihin taajuudella, joka vaihtelee yhdestä kappaleesta minuutissa yli 1 000 iskua minuutissa.

Prosessin seuranta sisältää:

- Tonnimittauksen reaaliaikainen signaalianalyysi

- Muovausmuottien sisäiset anturit syöttövirheiden ja leikkuujätteen tunnistamiseen

- Automaattinen osien poisto ja jätteen erotus

- Tilastollinen prosessin ohjaus (SPC) -näytteenotto määritellyin väliajoin

Laadun Tarkistus: Valmistusprosessin välitarkastus vahvistaa, että valmistusprosessi noudattaa laatuvaatimuksia reaaliajassa, ja tulokset dokumentoidaan jäljitettävyyden varmistamiseksi.

-

Toissijaiset toiminnot

Monia leimattuja osia vaaditaan lisäkäsittelyä lopullisten vaatimusten täyttämiseksi. Yleisimmät toissijaiset käsittelyt ovat:

- Terävien reunojen poisto (pyörivä käsittely, värähtelykäsittely tai manuaalinen menetelmä)

- Lämmönkäsittely (pehmentäminen, kovettaminen, jännitysten purkaminen)

- Pintakäsittely (pinnoitus, maalaus, jauhepinnoitus)

- Hitsaus tai kokoonpano muiden komponenttien kanssa

- Kierreporaus, kouruistus tai toissijainen konepuru

Laadun Tarkistus: Toimintojen väliset tarkastukset estävät viallisten osien saamista kalliiseen alapuoliseen käsittelyyn.

-

Laatutarkastus ja toimitus

Lopullinen tarkastus vahvistaa, että osat täyttävät kaikki vaatimukset ennen niiden luovuttamista asiakkaille.

Tarkastusmenetelmät sisältävät:

- CMM:n (koordinaattimenetelmä) mittaustarkastus

- Optiset vertailukoneet profiilin tarkastamiseksi

- Pintaorvuusmittojen määritys

- Toiminnallinen mittaus kokoonpanon sovellukseen

- Pintavirheiden tarkastus

Laadun Tarkistus: Lopulliset tarkastusasiakirjat, vaatimustenmukaisuustodistukset ja PPAP-paketit (Production Part Approval Process) autoteollisuuden sovelluksiin.

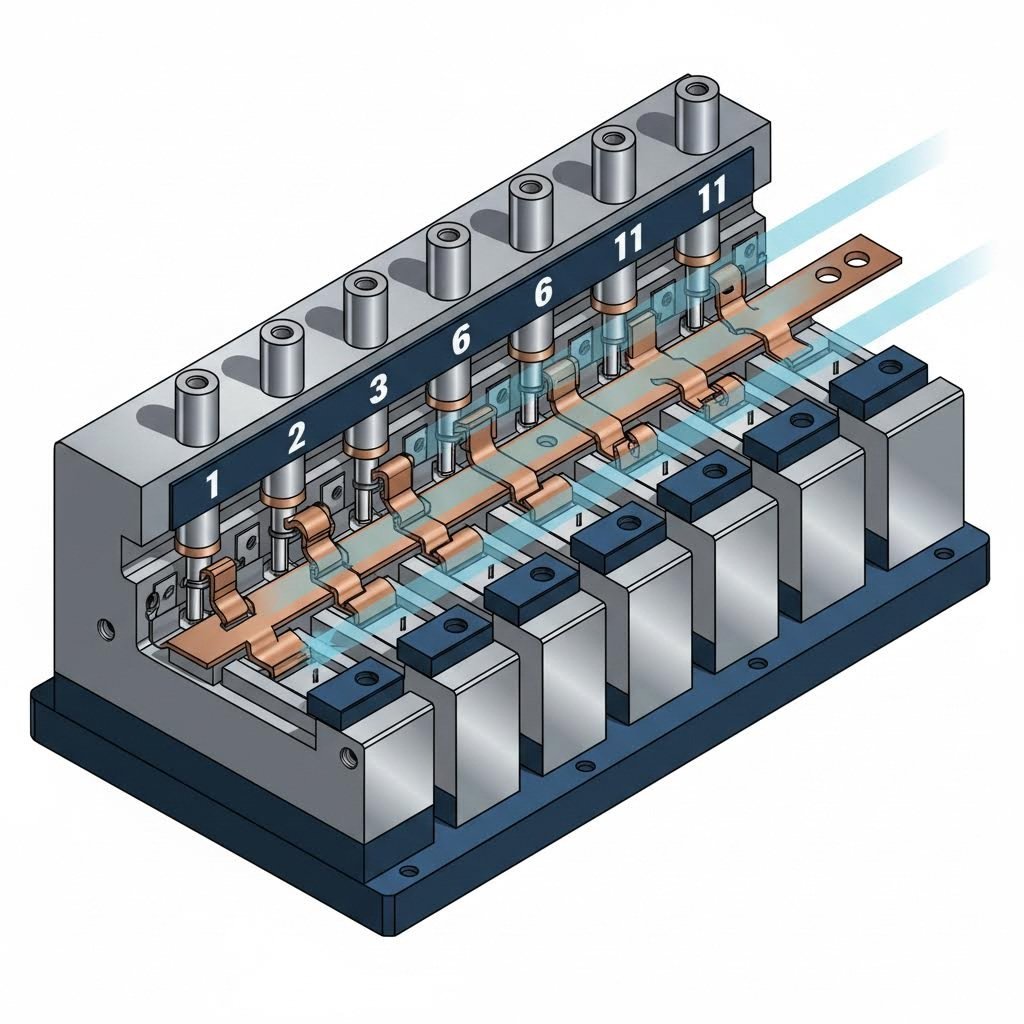

Progressiivinen vs. yksittäispisteen leimaus

Se, miten operaatiot järjestyvät yhdessä, paljastaa perustavanlaatuisen eron leimausmenetelmissä. Progressiivinen leimausprosessi eroaa merkittävästi yksittäispisteen leimauksesta työnkulun tehokkuudessa ja osien käsittelyssä.

Jatkuvan leikkuumuottitoiminto:

Progressiivisessa kuormitusjärjestelyssä kaapelitulostot kulkevat useiden asemien läpi yhden kuormitusryhmän sisällä. Jokainen painokäyttö edistää nauhaa yhden "lähtövaiheen" eteenpäin, ja eri operaatiot tapahtuvat samanaikaisesti jokaisessa asemassa. Työkalut pysyvät kiinnitettyinä kantavaan nauhaan viimeiseen leikkausasemalle asti.

- Syöttöjärjestelmä: Servo-ohjatut rullasyöttimet tai ilmasyöttimet eteenpäin liikuttavat materiaalia ±0,025 mm:n tarkkuudella

- Nauhakaavio: Insinöörit optimoivat materiaalin hyötykäyttöä sijoittamalla osat tiukasti yhteen (nesting) ja vähentämällä jätteitä välissä edistymisvaiheiden välillä

- Edut: Korkeanopeusvalmistus (yli 300 SPM mahdollista), vähäinen osien käsittely ja vakaa sijoitus toimintojen välillä

- Paras: Suurimittaiset osat useilla ominaisuuksilla, jotka voidaan muotoilla peräkkäisissä vaiheissa

Yksiasemainen (siirtodie) puristus:

Siirtotoiminnoissa käytetään erillisiä muottiasemia, joissa mekaaniset siirtomekanismit liikuttavat osia asemalta toiselle. Osat leikataan nauhasta varhain ja niitä käsitellään yksittäin seuraavissa muotoiluvaiheissa.

- Siirtomekanismi: Mekaaniset sormet, kulkuvarret tai robottikädet liikuttavat osia täsmälleen ajastettuina väliajoin

- Edut: Mahdollistaa suurempien osien, syvempien vetäysten ja monimutkaisempien muotoilujärjestelmien käytön kuin edistävät muotit

- Paras: Suuremmat komponentit, syvänvetoiset osat tai geometriat, jotka vaativat enemmän muotoiluvapautta kuin edistävät nauhamuotit sallivat

Valinta etenevän ja siirtoleimauksen välillä vaikuttaa usein projektin taloudelliseen kannattavuuteen. Etenevät työkalut vaativat korkeampaa työkaluinvestointia, mutta niiden kappalekohtaiset kustannukset ovat suurilla tuotantomääriä pienempiä. Siirtoleimatyökalut ovat alun perin edullisempia, mutta niiden käyttö on hitaampaa – mikä tekee niistä ideaalin vaihtoehdon keskitasoisille tuotantomääriille tai osille, jotka ovat liian suuria etenevän nauhaleimauksen ruokinnalle.

Kun koko työnkulku on kartoitettu, seuraava ratkaiseva päätös koskee oikean materiaalin valintaa tiettyyn sovellukseesi – tämä valinta vaikuttaa muovattavuuteen, kustannuksiin ja lopullisen osan suorituskykyyn.

Materiaalivalintaa ohjaava opas leimattujen osien onnistumiseksi

Oletko koskaan miettinyt, miksi jotkut leimattujen osien pinnat halkeavat, kun taas toiset muovautuvat virheettömästi? Vastaus piilee usein leimattujen osien metallimateriaalien valinnassa. Eri metallit käyttäytyvät eri tavoin muovauspaineessa – mikä toimii täydellisesti pinnalliselle kiinnikkeelle, saattaa epäonnistua katastrofaalisesti syvälle vetäytyvässä kotelossa. Näiden materiaalien käyttäytymisen ymmärtäminen muuttaa arvaamista varmoiksi insinöörinpäätöksiksi.

Tarkkuuspuristuksen asiantuntijoiden mukaan suunnittelijoiden, insinöörien ja puristajien on tehtävä yhteistyötä, jotta suunnittelun tavoitteet ja valmistettavuus saadaan tasapainoon. Tarkkuuspuristukseen sopivan metallin valinta riippuu sen mekaanisista ominaisuuksista, kemiallisista ominaisuuksista sekä siitä, miten materiaali käyttäytyy sekä muovauksen aikana että valmiissa sovelluksessa.

Teräsluokat ja niiden leikkausominaisuudet

Teräs on edelleen tarkkuusmetallipuristuksen työmiesmateriaali, joka tarjoaa erinomaisen vaihteluvälin lujuuden, muovattavuuden ja kustannusvaihtoehtojen osalta. Kaikki teräkset eivät kuitenkaan puristu yhtä hyvin.

Hiiliteräs

Pienihiiliset teräkset (tyypillisesti 0,05–0,25 % hiiltä) tarjoavat erinomaisen muovattavuuden hyvän hitsattavuuden kanssa. Nämä materiaalit taipuvat helposti, kestävät halkeamia syvän vetämisprosessin aikana ja hyväksyvät laajan valikoiman pinnankäsittelyjä. Kompromissi? Niiden käytössä useimmissa sovelluksissa vaaditaan korroosiosuojaa.

- Tyypillinen paksuusalue: 0,3 mm – 6 mm

- Muovauttavuus: Erinomainen – ideaalinen monimutkaisille taivutuksille ja vetämisille

- Tärkeä huomio: Alhaisempi hiilipitoisuus tarkoittaa helpompaa muovattavuutta, mutta pienentää kovuutta

Ruostumaton teräs leimaukset

Kun korroosionkestävyys on tärkeää, ruostumattoman teräksen metallilevyjen muovauksesta tulee välttämätön. Kromipitoisuus (vähintään 10,5 %) muodostaa suojaavan oksidikerroksen, joka kestää sekä ruostumista että kemiallista hyökkäystä. Ruostumattoman teräksen muovaus vaatii kuitenkin suurempaa puristusvoimaa ja huolellista työkalujen suunnittelua.

Materiaalivalintaan liittyvien ohjeiden mukaan 304-ruostumaton teräs tarjoaa vetolujuuden ≥515 MPa ja suolaliuossuojan ≥48 tuntia – mikä tekee siitä ihanteellisen materiaalin esimerkiksi lääkintälaitteiden koteloihin ja latauspisteiden päätteisiin. Sovelluksissa, joissa ei vaadita ruostumisenestoa, 430-ruostumaton teräs tarjoaa samankaltaiset muovautumisominaisuudet alhaisemmassa hinnassa.

- Tyypillinen paksuusalue: 0,3 mm–4 mm standardimuovaukseen

- Muovauttavuus: Hyvä, mutta vaatii 50–100 % enemmän muovausvoimaa kuin hiiliteräs

- Tärkeä huomio: Korkeampi kovettumisnopeus tarkoittaa, että vaiheittaisissa operaatioissa on otettava huomioon materiaalin lujuuden kasvu

Korkean vahvuuden teräs

Auto- ja rakenteelliset sovellukset vaativat yhä enemmän korkealujuisia aliseosten sisältäviä teräksiä (HSLA-teräkset). Nämä materiaalit tarjoavat paremman lujuus-massasuhde, mutta niillä on merkittäviä kimmoisuuden palautumisen (springback) haasteita.

- Tyypillinen paksuusalue: 0,5 mm–3 mm

- Muovauttavuus: Kohtalainen – pienempiä taivutussäteitä ja aggressiivisempaa kimmoisuuden palautumisen kompensointia vaaditaan

- Tärkeä huomio: Muottisuunnittelun on otettava huomioon kimmoisuuden palautuminen jopa 2–3 kertaa suuremmaksi kuin pehmeässä teräksessä

Kevytmetallit – alumiini ja sen haasteet

Alumiinin muovausprosessi tuottaa noin 65 %:n painonsäästön verrattuna teräkseen – tämä on ratkaiseva etu auto-, ilmailu- ja kannettavien elektroniikkalaitteiden sovelluksissa. Kuitenkin muovattu alumiini aiheuttaa ainutlaatuisia haasteita, jotka voivat yllättää valmistajat, jotka eivät ole siihen valmiita.

Miksi alumiini käyttäytyy eri tavalla

Alumiinin pienempi kimmokerroin (noin kolmasosa teräksen kimmokertoimesta) aiheuttaa selvästi havaittavaa kimmoisuuden palautumista muovauksen aikana. Materiaali myös kovettuu nopeasti työstön aikana, mikä tarkoittaa, että jokainen muovaustoimenpide lisää kovuutta ja vähentää muovautuvuutta seuraaville toimenpiteille.

Yleisimmät alumiiniseokset muovaukseen

- 5052/5083:Kuumenkäsittelyä vaativat seokset, joilla on erinomainen korrosionkestävyys ja hyvä muovattavuus. Ihanteellisia merenkäyttöön ja yleiskäyttöiseen syvävetoon.

- 6061-T6: Kuumenkäsittelyä vaativa seos, joka tarjoaa hyvät mekaaniset ominaisuudet ja hitsattavuuden. Teollisuuden tapaustutkimusten mukaan 6061-T6 -seos mahdollisti 5G-tukiaseman lämmönpoistimen suunnittelun, joka täytti painotavoitteet ja paransi lämmönpoiston tehoa 25 %:lla.

- 7075:Korkealujuinen seos, jolla on erinomainen väsymiskestävyys – yleisesti käytetty ilmailusovelluksissa, joissa lujuuden ja painon suhteella on ratkaiseva merkitys.

Alumiinin syvävetokonsideraatiot

- Tyypillinen paksuusalue: 0,3 mm–4 mm

- Muovauttavuus: Hyvä–erinomainen riippuen seoksesta ja karkaustilasta

- Tärkeä huomio: Galling-ilmiö (materiaalin siirtyminen työkaluun) edellyttää erikoislubrikaantteja ja joskus pinnakäsiteltyjä muottien pintoja

Kupari ja messinki sähkösovelluksiin

Kun sähkönjohtavuus ohjaa materiaalin valintaa, kupari ja sen seokset tulevat välttämättömiä. Nämä materiaalit ovat hallitsevia elektronisten liittimien, akkukontaktien ja EMI-suojauksen sovelluksissa.

Pure Copper

Johtavuus saavuttaa 98 % IACS:ia (International Annealed Copper Standard), mikä tekee puhtaasta kuparista ylittämättömän sähkösuorituskyvyn. Se leikkaa helposti mikrokontakteihin ja muotoutuu hyvin keskimittaisen syvyisiin vetoihin.

- Tyypillinen paksuusalue: 0,1 mm–2 mm

- Muovauttavuus: Erinomainen muovautuvuus mahdollistaa monimutkaisten muotojen valmistuksen

- Tärkeä huomio: Korkeampi hinta kuin messinkivaihtoehdoissa; työkovettuminen vaatii pehmentämistä voimakkaiden muovausoperaatioiden välissä

Messinki (kupari-zinkki-seokset)

Messinki tarjoaa houkuttelevan tasapainon johtavuuden, muovautuvuuden ja hinnan välillä. H62-messinki tarjoaa kovuuden HB ≥ 80 ja erinomaisen koneistettavuuden – mikä usein poistaa tarpeen lisäkäsittelylle leimattujen osien jälkeen.

- Tyypillinen paksuusalue: 0,2 mm–3 mm

- Muovauttavuus: Erinomainen – erityisen hyvin soveltuu edistävään leimausmuottimen käyttöön

- Tärkeä huomio: Alhaisempi johtavuus kuin puhtaassa kuparissa (noin 28 % IACS yleisimmille seoksille), mutta huomattavasti alhaisempi materiaalikustannus

Materiaalin ominaisuudet, jotka vaikuttavat leimauskelvollisuuteen

Materiaaliperheen valinnan lisäksi tiettyjen ominaisuuksien ymmärtäminen auttaa ennustamaan muotoilukäyttäytymistä:

- Duktiilisyys: Mittaa, kuinka paljon materiaalia voidaan venyttää ennen murtumista. Korkeampi muovautuvuus mahdollistaa syvempiä vetoprosesseja ja tiukempia taivutuksia ilman halkeamia.

- Rajuvuus: Jännitystaso, jolla pysyvä muodonmuutos alkaa. Alhaisempi myötöraja tekee muovauksesta helpompaa, mutta valmiissa osissa voi olla vähemmän rakenteellista jäykkyyttä.

- Lujittumisnopeus: Kuinka nopeasti materiaalin lujuus kasvaa muodonmuutoksen aikana. Korkeat työkovettumisnopeudet vaativat suurempaa muovaavaa voimaa vaiheittaisissa prosesseissa ja voivat edellyttää välilämmitystä.

- Kimmoisuus: Kimmoisuuden palautuminen muovaavan voiman poistuttua. Korkeamman kimmomoduulin omaavat materiaalit näyttävät vähemmän kimmoista takaisinpalautumista – mikä on ratkaisevan tärkeää mitallisen tarkkuuden säilyttämiseksi.

Materiaalivertailu leikkaussovelluksiin

| Materiaali | Vetolujuus (MPa) | Tiheys (g/cm³) | Muotoilukyky | Tyypilliset sovellukset | Suhteellinen hinta |

|---|---|---|---|---|---|

| Vähähiilinen teräs | 270-410 | 7.85 | Erinomainen | Kiinnikkeet, kotelot, rakennedelit | Alhainen |

| 304 ruostumaton teräs | ≥515 | 7.9 | Hyvä | Lääkintälaitteet, elintarviketeollisuus, automaali | Keski-Suuri |

| Rautaustettu teräs | ≥375 | 7.8 | Hyvä | Kotitalouskoneiden paneelit, alustan kiinnikkeet | Matala–Keskitaso |

| Alumiini (6061) | 110-310 | 2.7 | Hyvä | Lämmönpoistimet, elektroniikkakoteloitukset, automaali | Keskikoko |

| Kupari | 200-450 | 8.9 | Erinomainen | Sähkökontaktit, EMI-suojat, liittimet | Korkea |

| Messinki (H62) | 300-600 | 8.5 | Erinomainen | Lukkomponentit, liittimet, koristekappaleet | Keskikoko |

Oikean materiaalin valinta

Tarkkuusmetallipainatusmateriaalien valitseminen vaatii kolmen tekijän tasapainottamista:

- Prosessiyhteensopivuus: Sovita materiaalin muovautuvuus muotoiluvaatimuksiisi. Edistävä leikkausmuotti -menetelmä edellyttää materiaaleja, kuten messinkiä, jotka säilyttävät muovautuvuutensa useiden toimintojen aikana. Syvän vetämisen sovellukset hyötyvät alhaisesta myötävyysluvusta (yield-strength-ratio) -materiaaleista, kuten 304-ruostumattomasta teräksestä.

- Hakemuksen vaatimukset: Päätekohteen käyttötarkoitus ohjaa päätöstäsi. Elektroniikka- ja 5G-sovellukset vaativat johtavuutta ja kevytä rakennetta – tämä viittaa alumiiniin tai kupariin. Ulkoisia ja lääketieteellisiä sovelluksia varten tarvitaan korroosionkestävyyttä, mikä tekee ruostumattomasta teräksestä loogisen valinnan.

- Kustannusten optimointi: Harkitse materiaalin vaihtoehtoja suurten tuotantomäärien yhteydessä. Esimerkiksi lukkosylintereihin käytettävän puhtaasta kuparista valmistetun osan sijaan messinkin käyttö voi vähentää materiaalikustannuksia yli 20 %:lla säilyttäen samalla hyväksyttävän suorituskyvyn.

Oikean materiaalin valinnan jälkeen seuraava haaste on suunnitella työkalut, jotka muovaa sen oikein – aihe, jossa työkalusuunnittelun perusteet ja nykyaikainen simulointiteknologia yhdistyvät estääkseen kalliita kokeilu- ja virheperäisiä lähestymistapoja.

Työkalut ja muottisuunnittelun perusteet

Olet valinnut sovellukseesi täydellisen materiaalin – mutta tässä on todellisuuden tarkistus: jopa paras materiaali epäonnistuu, jos metallipainosmuotit eivät ole suunniteltu ja rakennettu oikein. Työkalut ovat kaiken painosoperaation ydin ja ne määrittävät suoraan osien laadun, tuotantonopeuden ja lopulta koko projektin taloudellisuuden. Monet valmistajat kuitenkin kohtelevat muottisuunnittelua toissijaisena tehtävänä, mikä johtaa kalliisiin kokeilu- ja virheperäisiin kierroksiin, jotka viivästyttävät tuotantoprosessia ja kuluttavat budjetteja.

Tutkitaan, mitä erottaa onnistuneet muottiohjelmat turhauttavista epäonnistumisista – aloittaen materiaaleista, jotka mahdollistavat tarkan muottityön ja painoksen.

Muottimateriaalit ja rakentamisperiaatteet

Mikä tekee siitä, että yksi työkalu kestää 50 000 kierrosta, kun taas toinen epäonnistuu jo 5 000 kierroksen jälkeen? Vastaus alkaa materiaalin valinnalla. Mukaan lukien AHSS Insights -tutkimus , työkalujen ja muottien kulumista aiheuttavat levyteräksen ja työkalupintojen välinen kitka. Muotin pinnan vaurioituminen aiheuttaa asteittaista materiaalin menetystä, naarmuja ja kiillotusta – kaikki nämä voivat muodostua jännityksen keskittymiä, jotka johtavat osan varhaiseen pettämiseen.

Yleisimmät muottimateriaaliluokat:

- Valurauta: Harmaat valuraudat (G2500, G25HP, G3500) ja perliittiset taipuisat valuraudat (D4512, D6510, D7003) tarjoavat kustannustehokkaita ratkaisuja alhaisemman lujuuden materiaaleihin ja kohtalaisiin tuotantomääriin

- Valuraudan: Luokat kuten S0030, S0050A ja S7140 tarjoavat parantunutta sitkeyttä verrattuna valurautaan vaativammissa sovelluksissa

- Työkalu teräkset: TD2 (korkea kulumisvastus / alhainen iskunvastus), TS7 (korkea iskunvastus / alhainen kulumisvastus) ja TA2 (tasapainoinen keskitaso kulumis- ja iskunvastuksessa) vastaavat tiettyjä sovellusvaatimuksia

- Pulverimetallurgiset (PM) työkaluteräkset: Nämä edistyneet materiaalit tarjoavat erinomaisia kulumisvastuun ja sitkeyden yhdistelmiä, joita ei voida saavuttaa perinteisillä työkaluteräksillä

Tässä on se, mitä monet jättävät huomiotta: kun muovataan edistyneitä korkealujuus-teräksiä (AHSS), levymetallin kovuus voi lähestyä itse työkalujen kovuutta. Joissakin martensiittisissä laaduissa Rockwell C -kovuusarvot ylittävät 57 — mikä tarkoittaa, että muottipainokoneen työkalut kohtaavat joka iskulla vaativaan vastustajaan.

Pinnankäsittelyt, jotka pidentävät muottien käyttöikää:

Raakatyökaluteräs harvoin tarjoaa optimaalista suorituskykyä. Pinnankäsittelyt parantavat merkittävästi kulumisvastusta ja vähentävät kitkaa:

- Liekkihardennus tai induktiohardennus: Luo kovennetut pintakerrokset, vaikka hiilipitoisuus rajoittaa saavutettavaa kovuutta

- Nitridi: Kaasunitridointi tai plasma- (ioni)nitridointi luo kovia, kulumisvastuisia pintoja. Ioni-nitridointi on nopeampaa ja vähentää haurasta "valkoista kerrosta"

- PVD-pinnoitteet: Titaaninitridi (TiN), titaani-alumiini-nitridi (TiAlN) ja kromi-nitridi (CrN) -pinnoitteet vähentävät tarttumista ja pidentävät työkalujen käyttöikää

- CVD- ja TD-pinnoitteet: Tarjoavat vahvemmat metallurgiset sidokset, mutta niiden käsittely vaatii noin 1000 °C:n lämpötilan, mikä voi pehmentää muottia ja vaatia uudelleenkarkaisun

Tulokset puhuvat puolestaan: tutkimukset osoittavat, että ioninitroitu työkaluteräs, johon on pinnoitettu krominitridi-PVD-pinne, tuotti yli 1,2 miljoonaa osaa, kun taas kromipinnoitettu työkalu rikkoutui vasta 50 000 osan jälkeen saman materiaalin leikkaamisessa.

Edistävät muotit vs. siirtomuotit

Edistävien ja siirtomuottien valinta muokkaa perustavanlaatuisesti tuotantotalouttasi ja osien ominaisuuksia. Kumpikin menetelmä tarjoaa erilaisia etuja, jotka sopivat eri sovellusvaatimuksiin.

Edistävän muotin ominaisuudet:

Edistävissä operaatioissa nauha etenee usean työaseman läpi yhdessä muottiasemassa. Jokainen puristuspainallus suorittaa eri toimintoja kussakin työasemassa samanaikaisesti, ja työkappale pysyy kiinni kuljetusnauhassa aina lopulliseen katkaisuun saakka.

- Korkeampi työkalujen monimutkaisuus: Edistävät leikkaustyökalut vaativat levyohjaimia, nostimia ja tarkkaa asemien kohdistusta

- Nopeammat tuotantonopeudet: Osat tuotetaan paljon nopeammin, koska puolivalmis materiaali etenee itsenäisesti

- Paras suurille tuotantomääriille: Korkeampi työkaluinvestointi kannattuu suurilla tuotantoerillä

- Ideaali pienempien osien valmistukseen: Yleensä paremmin soveltuu pienempien komponenttien sarjojen valmistukseen

Siirtotyökalun ominaisuudet:

Siirtopursotus käyttää riippumattomia työkaluasemia, joissa mekaaniset kädet siirtävät osia eri toimintojen välillä. Perusmateriaali voidaan poistaa prosessin varhaisessa vaiheessa, ja jokainen vaihe toimii itsenäisesti.

- Yksinkertaisempi yksittäisen työkalun rakenne: Jokainen asema vaatii vähemmän monimutkaisuutta kuin edistävän leikkuutyökalun asemat

- Kustannustehokkaampi pienemmillä tuotantomääriä: Alhaisempi työkaluinvestointi on taloudellisesti järkevää pienemmillä erillä

- Sopivampi suuremmille osille: Siirtotyökalut katsotaan yleisesti sopivammiksi suurten komponenttien valmistukseen

- Joustavuus materiaalin käsittelyssä: Osia voidaan kiertää, kääntää tai uudelleensijoittaa asemien välillä

Valinta edistävän ja siirtotyökalun välillä vaikuttaa usein siihen, saavuttaako hanke kustannustavoitteensa. Edistävät työkalut vaativat korkeampaa alkuinvestointia, mutta tuottavat suurilla tuotantomääriä alhaisemmat kappalekohtaiset kustannukset – joskus jopa 40–60 % alhaisemmat kuin siirtotyökaluvaihtoehdot sopivien osageometrioiden tapauksessa.

Tärkeimmät työkalusuunnittelun periaatteet

Materiaalin ja konfiguraation valinnan lisäksi tiettyjä suunnitteluparametrejä pidetään ratkaisevina siinä, tuottaaako autoteollisuuden puristustyökalu hyviä osia vai aiheuttaako se loputtomia laatuongelmia.

Tärkeimmät suunnittelunäkökohdat:

- - Pistetään kuolemaan asti. Korkealujuusmateriaalit vaativat suurempia leikkausvälejä verrattuna pehmeään teräkseen. Tämä väli toimii vipuvarrena, jolla puristettava kappale taivutetaan ja murtuu – vahvemmat materiaalit vaativat pidempiä "vipuja"

- Taittosäteet: Pienin sisäinen taivutussäde on yleensä yhtä suuri kuin materiaalin paksuus pehmeässä teräksessä; korkealujuusteräkset voivat vaatia 2× paksuuden tai enemmän

- Vetosuhteet: Suurin tyhjän levykappaleen ja työntöpinnan halkaisujen suhde yhdellä vaiheella on 1,8–2,0; syvempiä vettoja varten tarvitaan useita vaiheita

- Levykaavion optimointi: Materiaalin hyötyosuuden tavoitteet edistävissä muotteissa ovat 75–85 %; huonot asettelut tuhlaavat materiaalia ja lisäävät kappalekohtaista kustannusta

Yleisesti esiintyvät suunnitteluvirheet, joita tulisi välttää:

- Liian pieni ilmaväli: Kapeat leikkausvälit lisäävät kitkakulumisen ja sirontan alttiutta, erityisesti AHSS-materiaaleilla

- Terävät kulmat muottikammioiden reunoissa: Aiheuttavat jännityskeskittymiä, jotka johtavat halkeamiin ja ennenaikaiseen vikaantumiseen

- Riittämätön ilmanpoisto: Kertynyt ilma aiheuttaa epäyhtenäistä muotoilua ja mahdollista materiaalivauriota

- Jousieffektin kompensoinnin huomioimatta jättäminen: Joustavan palautumisen huomioimatta jättäminen johtaa toleranssien ulkopuolelle jääviin osiin

- Työvoiman vaatimusten aliarvioiminen: AHSS-luokat voivat vaatia nelinkertaiset työkuormat verrattuna pehmeään teräkseen

CAE-simulointi: Virheiden ennustaminen ennen teräksen leikkaamista

Nykyajan metallimuovauksessa käytettävien muottien suunnittelu perustuu yhä enemmän tietokoneavusteiseen insinööritieteeseen (CAE) perustuvaan simulointiin, jolla varmistetaan suunnittelun toimivuus ennen fyysisten työkalujen valmistusta. Lähteessä levymetallin muovauksen simulointiasiantuntijat , virtuaaliset muottikokeilut ratkaisevat useita kriittisiä haasteita: materiaalin valinta ja joustavan palautumisen ennustaminen, osan ja prosessin suunnittelun optimointi sekä prosessiparametrien tarkentaminen.

Miksi tämä on tärkeää? Virheet ilmenevät usein vasta ensimmäisissä fyysisissä kokeiluissa – silloin korjaukset ovat aikaavieviä ja kalliita. Simulointi havaitsee ongelmia, kuten ripsumia, murtumia ja liiallista ohentumista, kun muutokset ovat vielä vain CAD-muokkauksia eivätkä kalliita muottien uudelleenmuokkausta.

Mitä CAE-simulaatio paljastaa:

- Materiaalin virtauskuvio muovauksen aikana

- Mahdolliset ohentumis- tai paksunemisalueet

- Kimpoamisen suuruus ja kompensaatiota vaativat vaatimukset

- Levynpidikkeen voiman optimointi

- Vetokiskojen sijoittaminen materiaalin virtauksen säätöön

Edistyneet työkalusuunnittelukyvyt yhdistettynä simulaatioteknologiaan vähentävät kehitysaikaa merkittävästi ja parantavat ensimmäisen kerran hyväksyttyjen tuotteiden osuutta. Toimittajat, jotka hyödyntävät näitä teknologioita – kuten ne, jotka tarjoavat laajat muottisuunnittelun ja valmistuksen kyvyt iATF 16949 -sertifiointia – voivat saavuttaa nopean prototyypinvalmistuksen jo viidessä päivässä, ja ensimmäisen kerran hyväksyttyjen tuotteiden osuus ylittää 90 %.

Työkalun käyttöiän maksimoiminen asianmukaisella huollolla

Jopa täydellisesti suunnitellut teräslaippatyökalut vaativat jatkuvaa huoltoa suorituskyvyn ylläpitämiseksi. Tutkimusten mukaan työkalun kuluminen kriittisen pisteen yli vaatii työkalun vaihtoa – mikä vaikuttaa toimitusaikoihin ja aiheuttaa tuotantotappioita.

Viisi pääasiallista työkalun vikaantumismuotoa:

- Käytettävä: Asteikollinen materiaalin kato abrasiivisesta tai adhesiivisesta kontaktista – torjuttavissa korkean kovuuden työkaluterästen ja pinnoitteiden avulla

- Plastinen muodonmuutos: Tapahtuu, kun kosketuspaine ylittää muottien puristusmyötävyysrajan – vaatii riittävän kovuuden

- Pistetään: Kiertävän jännityksen aiheuttamaa väsymisperäistä reunavauriota – voidaan torjua sitkeydellä optimoituilla työkaluteräksillä

- Halkeaminen: Katastrofaalinen vika, kun jännitys ylittää murtotoughness-arvon – estettävissä jännityskeskittymien poistolla ja oikealla lämpökäsittelyllä

- Galling: Materiaalin siirtyminen levy- ja muottipintojen välillä – hallittavissa pinnoitteiden ja voitelun avulla

Huollon parhaat käytännöt:

- Oikea pehmentäminen: Ilman oikeaa pehmentämistä otettuja käyttöön muotteja esiintyy varhaisia vikoja. Korkean seoksen työkaluteräkset (D-, M- tai T-luokat) vaativat useita pehmentämisvaiheita

- Säännölliset tarkastusväliajat: Suunniteltu tarkastus ennen kuin kulumaa etenee niin pitkälle, että se vaikuttaa osan laatuun

- Pinnoitteen uudelleenpinnoitus: PVD-pinnoitteita saattaa joutua uudelleenpinnoittamaan jatkuvan tuotannon jälkeen

- Vaihtostrategian lisääminen: Irrotettavien kärkien käyttö suurikulutusalueilla vähentää kokonaan uusittavan muotin vaihtokustannuksia

Tarkastellaan tätä tapaustutkimusta: Valmistaja, joka muovasi FB 600 -terästä, koki D2-työkaluteräksen hajoamisen jo 5 000–7 000 kierroksen jälkeen – verrattuna tavallisten terästen yleiseen kestoon, joka on noin 50 000 kierrosta. Siirtyminen jauheteräksestä valmistettuun työkaluteräkseen parannetulla iskunkestävyydellä palautti muotin käyttöiän 40 000–50 000 kierrokseen – 10-kertainen parannus oikean materiaalin valinnan avulla.

Kun sopiva muottisuunnittelu ja huoltokäytännöt on otettu käyttöön, seuraava keskeinen taito on tunnistaa ja korjata tuotannossa välttämättä esiintyvät virheet – tieto, joka erottaa ongelmien ratkaisijat niistä, jotka jäävät ikuisiin laatuongelmiin.

Yleisten leikkuuviatojen vianmääritys

Olet suunnitellut täydellisen muotin, valinnut ihanteellisen materiaalin ja asettanut puristimesi tarkasti – silti viallisia leikattuja osia ilmestyy tarkastuspöydälle. Kuulostaa tutulta? Jopa hyvin optimoiduissa toiminnoissa esiintyy laatuongelmia, jotka voivat pysäyttää tuotannon ja turhauttaa laatuosastoja. Mikä ero on taistelussa olevien ja tehokkaiden valmistajien välillä? Se, että tiedetään tarkalleen, mikä aiheuttaa kunkin vian ja miten se korjataan nopeasti.

Teollisuusanalyysien mukaan laatuongelmat leikatuissa metalliosissa vaikuttavat ei ainoastaan ulkonäköön, vaan myös korroosionkestävyyteen ja tuotteen käyttöiän pituuteen. Tarkastellaan yleisimmin esiintyviä vikoja ja niitä varten todistettuja ratkaisuja, jotka saavat tuotannon takaisin raidalle.

Wrinkling- ja cracking-ongelmien diagnosointi

Nämä kaksi vikaa edustavat vastakkaisia päitä materiaalin virtauspektriä – ja silti molemmat voivat tuhota leikattuja metallikomponentteja sekunnissa. Niiden syiden ymmärtäminen paljastaa yllättävän suoraviivaisia ratkaisuja.

Rumputumiseen

Kun metallista muovattujen osien pinnalla kehittyy epäsäännöllisiä aaltomaisia muotoja tai aaltoja, kyseessä on puristusjännityksen aiheuttama ilmiö, jossa jännitys ylittää materiaalin kyvyn säilyttää muotonsa. Tämä tapahtuu tyypillisesti ohuissa levyissä tai kaarevilla alueilla, joissa materiaali liikkuu nopeammin kuin muottityökalun kammio kykenee ohjaamaan sitä.

Yleisiä syitä ovat:

- Liian pieni tyhjälevyn pitimen voima, joka mahdollistaa ylimääräisen materiaalin liikkumisen

- Vetosuhteet, jotka ylittävät materiaalin ominaisuudet (syvyys/halkaisija-suhteet suurempia kuin 2,5)

- Epäasianmukainen vetokiskon suunnittelu, joka ei ole kykenenyt ohjaamaan materiaalin virtausta

- Materiaalin paksuus liian ohut muovausgeometriaan nähden

Todistetut ratkaisut:

- Lisää tyhjälevyn pitimen voimaa – mutta varoen, sillä liiallinen voima aiheuttaa murtumia

- Lisää tai optimoi vetokiskot materiaalin virran tasapainottamiseksi

- Harkitse vaiheittaista vetoprosessia (ensimmäinen veto 60 %:n verran, jonka jälkeen seuraava muovausvaihe)

- Käytä servohydrauliikkapad-järjestelmiä monipisteiselle tyhjälevyn pitimen voiman säädölle

Rakkeneminen

Rakot syntyvät, kun vetovoiman aiheuttama jännitys ylittää materiaalin muovautumisrajan – tyypillisesti kulmissa, syvän muovauksen seinämissä tai korkean muodonmuutoksen keskittymiskohtien alueella. Metallimuovauksessa esiintyvien vikojen analyysin mukaan rakoilu edustaa muodonmuutostason epäonnistumista, joka voi aiheuttaa osan vaurioitumisen ja vakavia laatuongelmia.

Yleisiä syitä ovat:

- Liiallinen muodonmuutos materiaalin venymärajojen yli

- Liian pieni työkalun kulman säde (R:n tulisi olla ≥4t, missä t on materiaalin paksuus)

- Tyhjäpitimen voima liian suuri, mikä rajoittaa materiaalin virtausta

- Heikko materiaalin muovautuvuus tai virheellinen materiaalin valinta

Todistetut ratkaisut:

- Suurenna työkalun kulmien säteitä jännityskeskittymän vähentämiseksi

- Lisää välivuorokäsittelyjä syvien sylinterimäisten osien valmistukseen

- Käytä kuumamuovausta (200–400 °C) korkean lujuuden terästen käsittelyyn

- Valitse materiaaleja, joilla on paremmat venymäominaisuudet (esimerkiksi SPCE sen sijaan, että käytetään SPCC:tä)

Muovattujen osien kimpoamisen hallinta

Kimmoilu aiheuttaa valmistajille enemmän vaikeuksia kuin melkein mikä tahansa muu virhe levyteräksestä valmistetuissa osissa. Kun muovauspaine poistetaan, varastoitunut kimmoenergia saa materiaalin palautumaan osittain alkuperäiseen muotoonsa – mikä johtaa siihen, että valmistetut osat eivät täytä määriteltyjä vaatimuksia.

Mukaan lukien kimmoilun ehkäisyn tutkimus , tämä ongelma pahenee merkittävästi korkealujuusteraaksesta valmistettujen osien kohdalla. AHSS-terästen korkeampi myötöraja tarkoittaa suurempaa kimmoenergian varastoitumista muovauksen aikana – ja vastaavasti voimakkaampaa kimmoilua työkalun irrottamisen yhteydessä.

Miksi jotkin materiaalit kimmoiluvat enemmän:

- Korkeampi myötörajan ja kimmomoduulin suhde varastoi enemmän kimmoenergiaa

- Ohuemmat materiaalit kimmoiluvat selkeämmin kuin paksuudeltaan suuremmat levyt

- Monimutkaiset taivutusgeometriat aiheuttavat ennakoimattomia palautumismalleja

Tehokkaat kimmoilun kompensointimenetelmät:

- Ylitaivutus: Taivuta tarkoituksellisesti terävämmälle kulmalle, jolloin kimmoilu vie osan takaisin tavoiteltuun mittoihin

- Kolviointi/tukipinnan käyttö: Käytä erittäin korkeaa puristuspainetta taivutussäteillä sisäisten jännitysten vähentämiseksi

- Muottikorjaus: Käytä CAE-simulaatiota ennustamaan jousautumista ja muokkaa muotin geometriaa siten, että osat jousautuvat takaisin oikeaan muotoon

- Lämpömerkintä: Muovaa korotetussa lämpötilassa (yli 900 °C painopisteessä kovettavassa muovauksessa), jolloin jousautuminen käytännössä poistuu

- Prosessin optimointi: Säädä tyhjäpitimen voimaa ja lepäysaikaa jännitysten rentoutumisen mahdollistamiseksi

Terävien reunojen ja pinnan epätäydellisyyksien poistaminen

Toleranssia ylittävät terävät reunat (yleensä > 0,1 mm) ja pinnan viallisuudet, kuten naarmut tai painaumat, aiheuttavat kokoonpano-ongelmia, turvallisuusriskiä ja asiakaspalautuksia. Nämä tarkkuuspuristusosien ongelmat johtuvat usein työkalujen kunnon tai prosessiparametrien epäoptimaalisuudesta.

Burrin muodostuminen

Terävät reunat syntyvät, kun leikkausreunat eivät leikkaa materiaalia puhtaasti, jolloin materiaalia jää osan reunoille kiinni. Puristuslaatua ohjaavien suositusten mukaan leikkausreunan välys ja työkalun terävyys määrittävät suoraan terävän reunan vakavuuden.

Ratkaisuihin kuuluu:

- Säädä välys 8–12 % materiaalin paksuudesta (käytä alhaisempia arvoja pehmeälle teräkselle)

- Hio työkalut säännöllisesti – tarkista joka 50 000 iskua

- Harkitse tarkkaa leikkausteknologiaa V-muotoisia leikkauspitojia käyttäen, joissa on vastavoimapainotus

- Kupariterminaaleihin: siirry nollavälin leikkausmenetelmiin

Pintavirheet

Naarmut, painaumat ja appelsiinikuoren kaltaiset kuvioitukset muovattavassa levytangossa johtuvat yleensä työkalupinnan kunnosta tai työkalupintojen välisestä kontaminaatiosta.

Ratkaisuihin kuuluu:

- Hiomalla työkalupinnat pinnankarheuteen Ra 0,2 μm tai pienempään; käytä kromipinnoitusta tai TD-käsittelyä

- Käytä haihtuvia muovausöljyjä (esteripohjaisia voiteluaineita)

- Puhdista materiaalit etukäteen pölyn, öljyn ja oksidien poistamiseksi

- Alumiiniosiin: vaihda metalliset puristuslevyt nylonvaihtoehtoihin

Nopea vianmääritysopas

Kun tuotantoon liittyviä ongelmia ilmenee, nopea diagnoosi säästää tunteja kokeilujen ja virheiden toistamisesta. Tämä viiteaulukko kattaa yleisimmät muovattujen osien viat sekä niiden syyt ja korjaavat toimet:

| Vikojen tyyppi | Yleiset syyt | Korjaustoimenpiteet |

|---|---|---|

| Rumputumiseen | Alhainen työkalun pitävävoima; liiallinen vetosuhde; huono materiaalin virtauksen hallinta | Kasvata työkalun pitävävoimaa; lisää vetokiskot; käytä vaiheittaista muovaukta |

| Rakkeneminen | Liiallinen venymä; pienet työkalun kulmasäteet; korkea työkalun pitävävoima; alhainen materiaalin muovautuvuus | Suurenna työkalun kulmasädettä (R ≥ 4t); lisää pehmennyslämmitys; käytä kuumamuovaukta korkean lujuuden teräksille (HSS) |

| Karkauma | Korkean myötälujuuden omaava materiaali; kimmoisen energian vapautuminen; riittämätön muovaava voima | Ylikäyräystä kompensoiva muovaus; painopistemuovaus (coining); CAE-ohjatut työkalumuokkaukset; kuumapainatus |

| Kiillot | Kärsinyt leikkuureuna; epäasianmukainen työntäjän ja työkalun välinen välys; työkalun sirontaa | Säädä välys paksuuden 8–12 %:ksi; hio työkalut joka 50 000 iskua; tarkkaleikkaus |

| Mittapoikkeamat | Työkalun kulumista; materiaalin kimmoisuuden aiheuttamaa palautumista (springback); puristimen suorakulmaisuusongelmia; sijoitusvirheitä | Lisää ohjauspalkit; käytä palautumista kompensoivaa suunnittelua; tarkista puristimen kalibrointi |

| Pinnannaarmut | Karkeat muottipinnat; saastuminen; riittämätön voitelu | Hiomalla muotit pinnankarkeuteen Ra ≤ 0,2 μm; materiaalien puhdistaminen; haihtuvien leimausöljyjen käyttö |

| Epätasainen ohentuminen | Estynyt materiaalin virtaus; pieni muottisäde; huono voitelu | Vetorivien sijoittelun optimointi; korkean viskositeetin voiteluaineen paikallinen käyttö; muovautuvien materiaalien käyttö |

| Kimmokkeet/vääristymät | Epätasainen jännityksen purkautuminen; epäasianmukainen kiinnitysvoiman jakautuminen; kertynyt jännitys | Muotoiluprosessin lisääminen; rullausuunnan mukainen sijoittelun optimointi; esitaivutusrakenteen käyttö |

Ennaltaehkäisy on aina parempi kuin korjaus

Sen sijaan, että taisteltaisiin jatkuvasti vikoja vastaan, ennaltaehkäisevästi toimivat valmistajat rakentavat ennaltaehkäisyn prosesseihinsä:

- Suunnitteluvaihe: Käytä CAE-ohjelmistoa materiaalin virtauksen, kimpoamisen ja jännitysjakauman simulointiin ennen teräksen leikkaamista. Vältä teräviä kulmia – R-säteiden tulisi olla vähintään 3 × materiaalin paksuus

- Prosessinhallinta: Laadi standarditoimintamenettelyt, joissa määritellään tyhjän pitimen voima, nopeus ja muut kriittiset parametrit. Suorita ensimmäisen osan täysikokoisen tarkastuksen 3D-skannereilla

- Työkalujen huolto: Pidä muottien käyttöiän rekisteriä ja vaihda säännöllisesti kulumisesta kärsivät komponentit. Käytä pinnoitteita, kuten TiAlN:ää, kulumisvastisuuden parantamiseksi

- Materiaalien hallinta: Tarkasta saapuvan materiaalin ominaisuudet (vetokokeet, paksuustoleranssi ±0,02 mm) ja säilytä eri erät erillisissä säilytyspaikoissa

Näiden vianmallien ja ratkaisujen ymmärtäminen muuttaa reaktiivisen ongelmanratkaisun proaktiiviseksi laatum hallinnaksi. Mutta ongelmien syyn tunteminen on vain osa yhtälöä – laatuongelmien vaikutuksen ymmärtäminen projektikustannuksiin auttaa perustelemaan ennaltaehkäiseviin toimiin tehtävää investointia.

Kustannustekijät metallimuovauksessa

Olet hallinnut virheiden ehkäisyn ja laatuvalvonnan – mutta tässä on kysymys, joka pitää hankintaprofessionaalit hereillä yöllä: kuinka voit tarkasti ennustaa, mikä leimattavan osan valmistusprojekti todellisuudessa maksaa? Alkuperäisten tarjousten ja lopullisten laskujen välinen ero saa usein valmistajat yllättyneiksi, erityisesti kun piilotettuja kustannusajureita ilmenee tuotannon keskellä.

Tässä on todellisuus: alan kustannusanalyysien mukaan saatat saada tarjouksia väliltä 0,50–5,00 dollaria kappaleelta näennäisesti identtisistä leimatuista osista – ja molemmat toimittajat voivat olla oikeassa. Ero johtuu siitä, miten hyvin ymmärretään leimauksen taloudellisia ajureita.

Työkalujen investointi ja tuotto (ROI)

Tässä on suuri yllätys, joka yllättää useimmat ostajat: työkalut ovat ensimmäinen tekijä, joka vaikuttaa tuotantoleimauksen hintaan – ei materiaali eikä työvoima. Jokainen räätälöity muottipari on tarkkuusmuotoiltu mestariteos, joka on tehty erityisesti juuri sinun osasi geometriaan.

Mitä tekijöitä työkalukustannuksia ohjaa?

- Yksinkertaiset leikkuumuotit: 5 000–15 000 dollaria perusleikkaustoimintoja varten

- Keskitason monimutkaisuutta vaativat muotit: $15 000–$50 000 osille, joissa on useita taivutuksia ja erityispiirteitä

- Etenevät vahdit: $50 000–$150 000+ suuritehollisille osille, jotka vaativat useita työasemia

- Monimutkaiset autoteollisuuden puristusmuotit: $100 000–$500 000 osan monimutkaisuudesta ja tuotantovaatimuksista riippuen

Mutta tässä on se, mikä yllättää valmistajat: suunnittelumuutokset työkalujen valmistumisen jälkeen voivat lisätä kustannuksia 5 000–15 000 dollaria pieniin säätöihin – tai jopa 30–50 % alkuperäisestä investoinnista merkittävän uudelleentyön takia. Autoteollisuuden puristusasiantuntijoiden mukaan tämä todellisuus tekee kattavan suunnittelun validoinnin ja prototyypityksen välttämättömäksi ennen tuotantomuottien valmistusta.

Tärkein havainto? Työkalut ovat kiinteä kustannus, joka jaetaan kaikkien tuotettavien osien kesken. Valmistettaessa 1 000 osaa kallis muotti vaikuttaa voimakkaasti kunkin osan kustannuksiin. Valmistettaessa 100 000 osaa työkaluinvestointi käytännössä häviää kappalekohtaisessa laskennassa.

Miten tuotantomäärä vaikuttaa kappalekohtaisiin taloudellisiin laskelmiin

Milloin metallileimaimen muuttuu kustannusten säästöön johtavaksi sankariksi sinulle – vai kalliiksi virheeksi? Vastaus piilee ymmärtämisessä, missä tuotantomäärän kynnysarvolla leimausmuovauksen taloudellisuus muuttuu edulliseksi.

Tarkastellaan tätä vertailua tuotantotiedoista:

- Levyteräksestä valmistettujen osien hinta, joka on 15 dollaria kappaleelta, voi laskea leimaamalla 3–12 dollariin kappaleelta

- Projektit ovat osoittaneet 80 %:n kustannusten alenemisen ja toimitusaikojen lyhenemisen 10 viikosta 4 viikkoon

- Katkopiste tapahtuu yleensä 12–24 kuukauden sisällä riippuen vuosittaisesta tuotantomäärästä

Mikä on tämä 'taikakynnys'? Alan analyysit viittaavat siihen, että leimausmuovaus muuttuu taloudellisesti kannattavaksi noin 10 000 tai enemmän osaa kuukaudessa – silloin leimauslaitoksen tarvitsee asentaa koneisto vain kerran ja painin voidaan käyttää tehokkaasti. Tätä määrää pienemmillä tuotantomäärillä laserleikkaus tai CNC-koneistus saattaa olla parempi vaihtoehto. Tätä suuremmilla määrillä olet leimausmuovauksen 'makeassa pisteessä', jossa taloudelliset edut todella loistavat.

| Vuotuinen määrä | Tyypillinen takaisinmaksuaika | Kappalekohtainen kustannusten alennus | Suositeltu menetelmä |

|---|---|---|---|

| Alle 10 000 | Taloudellinen takaisinmaksu ei välttämättä saavuteta | Rajoitetut säästöt | Harkitse valmistustapoja |

| 10,000-50,000 | 18-24 kuukautta | 30-50% | Arvioi osan monimutkaisuuden perusteella |

| 50,000-100,000 | 12-18 Kuukautta | 50-70% | Vahva leimauskandidaatti |

| 100,000+ | 6-12 Kuukautta | 70-80%+ | Ideaalinen edistävän leikkaustyökalun sijoitukselle |

Piilotetut kustannukset, jotka vaikuttavat projektibudjetteihin

Työkalujen ja tuotantomäärän lisäksi useat tekijät nostavat hiljaa projektikustannuksia – usein ilman, että valmistajat ovat siihen valmiita.

Materiaalikustannukset ja jätteiden määrä

Kustannuskaava ei perustu pelkästään raakamateriaalin hintaan. Lähteessä leimauskustannuksia koskevat asiantuntijat : Kokonaistuotantokustannus = N × (Raakamateriaalin hinta) + N × (Tuntikustannus) × (Kierroksenaika kappaleelta) / (Hyötysuhde) + Työkalukustannukset.

Käytännössä tämä tarkoittaa:

- Materiaalin hyötykäyttö on tärkeää: Älykäs edistävä muottisuunnittelu sijoittaa osat kuin palapeli, tavoittaen 75–85 %:n materiaalin hyötykäytön. Huonot asetteluvariaatiot tuottavat rahallisia tappioita romukorissa

- Teräksen hinnan vaihtelu: Hinnat voivat vaihdella 20–30 %:a maailmanlaajuisten olosuhteiden mukaan – budjettiin tulisi sisällyttää 10–15 %:n varaus

- Materiaalivalinta: Hiiliteräs pysyy ylivoimaisesti kustannustehokkaimpana suurten sarjojen muovaukseen; ruostumaton teräs ja alumiini ovat kalliimpia

Toissijaiset toiminnot

Monet projektit aliarvioivat kustannuksia, jotka ylittävät itse puristimen:

- Terkkaus, pyöritys tai kiillotus

- Lämmökäsittely tai pinnankäsittely

- Kierreporaus, hitsaus tai kokoonpano-operaatiot

- Tarkastus- ja dokumentaatiovaatimukset

Tässä on älykäs ratkaisu: tarkkuus metallimuovauksessa vähentää usein lisäkäsittelyn tarvetta. Joskus paremman työkalun sijoittaminen alussa säästää todellisia kustannuksia poistamalla myöhempänä vaiheena tarvittavia toimintoja.

Toleranssivaatimukset

Joka kerta, kun tiukennat toleransseja standardin ±0,005"–±0,010" sijasta, vaadit monimutkaisempaa leikkauskoneistoa, hitaampaa tuotantonopeutta tai lisätoimintoja. Kokemuksellisten työkalusuunnittelijoiden mukaan se, mikä aiemmin oli ±0,005", on nykyään usein määritelty ±0,002":ksi tai jopa ±0,001":ksi – jokainen askel lisää valmistusmonimutkaisuutta ja kustannuksia merkittävästi.

Kustannusten alentamisen toimivat strategiat

Haluatko optimoida metallileikkauslaitteistoon tehdyn investointisi? Käytä näitä valmistettavuuden kannalta suunnitteluperiaatteita:

- Yksinkertaista geometriaa: Monimutkaiset kaaret ja terävät sisäkulmat kasvattavat työkalukustannuksia. Yksinkertaiset osien geometriat suorilla leikkauksilla ja perusmutkilla ovat kustannustehokkaita ratkaisuja.

- Optimoi taivutussäde: Tee taivutussäde vähintään yhtä suuri kuin materiaalin paksuus – suuremmat säteet parantavat muovattavuutta ja vähentävät työkalujen kulumista

- Vähennä ominaisuuksien määrää: Jokainen lisäreikä, ura tai painettu yksityiskohta lisää muottikompleksisuutta ja huoltokustannuksia

- Harkitse materiaalin vaihtoehtoja: Voisiko käyttää terästä sen sijaan, että käytetään ruostumatonta terästä? Standardipaksuutta sen sijaan, että käytetään erikoispaksuutta?

- Kasvata tilausmääriä: Yleistilaukset aikataulutettujen toimitusten kanssa optimoivat sekä kustannuksiasi että toimittajasi suunnittelua

- Ota toimittajat mukaan varhaisessa vaiheessa: Valmistajilla on usein näkemystä kustannusten alentamismahdollisuuksista, joita ei ole ilmeisiä suunnittelupiirroksista

Milloin valita pursotus vaihtoehtojen sijaan

Käytä tätä päätöksentekokehystä arvioidaksesi, sopiiko puristusvalinta taloudellisesti projektillesi:

- Valitse leikkauksen, kun: Vuotuiset tuotantomäärät ylittävät 50 000 kappaletta, osat vaativat useita muovausoperaatioita, geometria alkaa tasaisesta levyistä ja voit sitoutua vakaisiin suunnitteluun

- Harkitse vaihtoehtoja, kun: Tuotantomäärät ovat alle 10 000 kappaletta vuodessa, suunnittelut muuttuvat usein, osat vaativat laajoja koneistettuja ominaisuuksia tai syvät sisäiset ontelot ylittävät materiaalin muovattavuusrajan

Metallin puristus voi vähentää osien kustannuksia 20–80 % verrattuna muihin levymetallin valmistusmenetelmiin – mutta vain silloin, kun taloudelliset edellytykset vastaavat tuotantovaatimuksiasi.

Näiden kustannusdynamiikkojen ymmärtäminen muuttaa leimauksen salaperäisestä kustannuksesta strategiseksi valmistuspäätökseksi. Kustannusten säästöjen saavuttaminen edellyttää kuitenkin tuotannon aikana yhtenäistä laatuvaatimusten täyttämistä – mikä johtaa laadunvalvontaa ja tarkastusstandardeja käsittelevään osioon, joka suojaa sekä sijoitustasi että maineitasi.

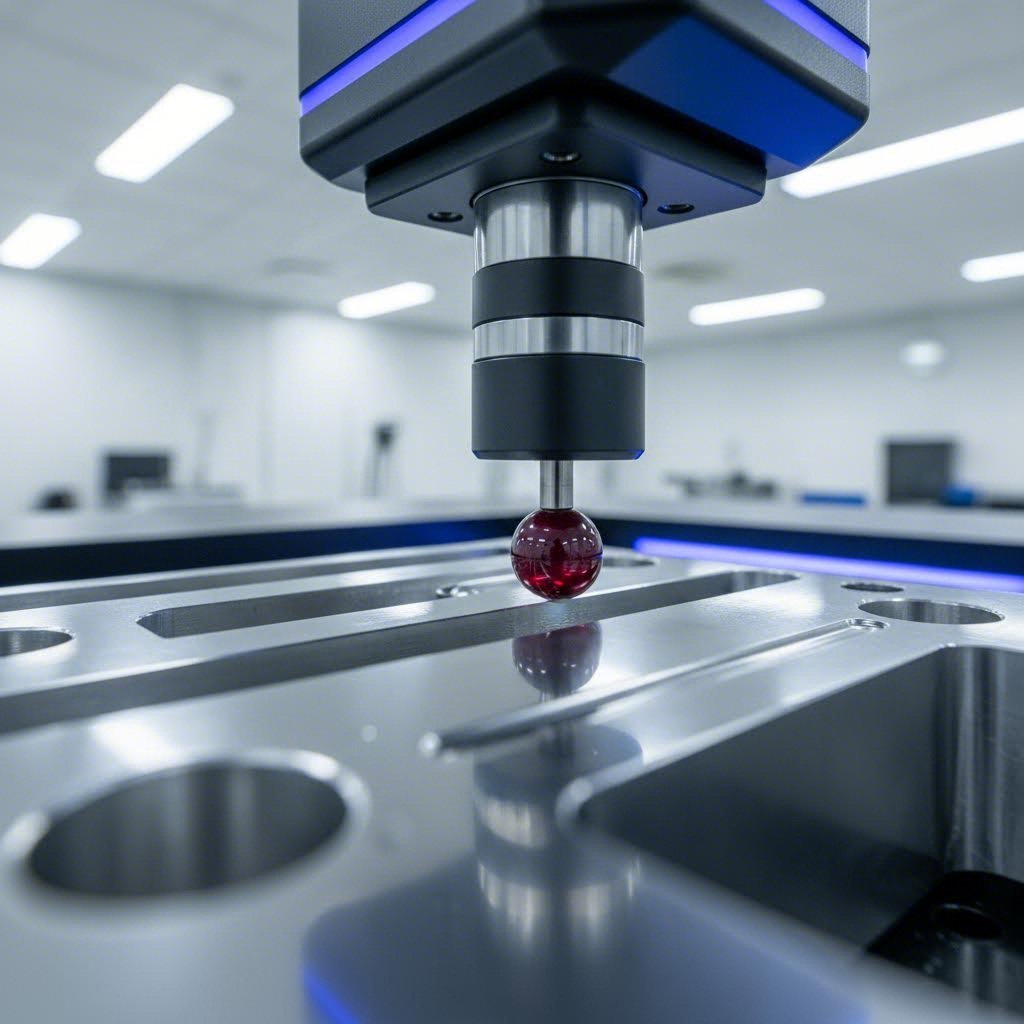

Laadunvalvonta ja tarkastusstandardit

Olet optimoinut kustannukset, suunnitellut kestävän työkalujärjestelmän ja valinnut täydellisen materiaalin – mutta miten todistat, että jokainen leimattu osa täyttää vaaditut määrittelyt? Tarkkuusleimauksessa laadunvalvonta ei ole vaihtoehto; se on ero menestyvien OEM-kumppanuuksien ja kalliiden takaisinottojen välillä. Alan asiantuntijoiden mukaan metallileimauksessa laaturiittävyys varmistaa korkean tarkkuuden ja luotettavuuden, erityisesti niissä aloissa, joissa vaaditaan tarkkoja määrittelyjä, kuten autoteollisuudessa, ilmailussa ja lääketieteellisessä alalla.

Tutkitaan laatujärjestelmiä, jotka erottavat maailmanluokan valmistajat niistä, jotka joutuvat jatkuvasti torjumaan asiakaspalautetta.

Tuotantoprosessin aikainen laatumonitorointijärjestelmä

Odottaa, että osat saavuttavat lopullisen tarkastuksen ennen ongelmien havaitsemista? Se on kallein ajateltavissa oleva lähestymistapa. Nykyaikaiset tarkkuusmetallilevytyksen toiminnot sisällyttävät laadunvarmistuksen tuotantoprosessin kautta – ongelmat havaitaan sekunneissa eikä vasta kun tuhansia viallisia osia on kertynyt kasaksi.

Todellisaikaiset monitorointiteknologiat:

- Tonniajan analyysi: Seurataan puristimen voimaa jokaisen iskun aikana ja havaitaan poikkeamat, jotka viittaavat työkalujen kulumiseen, materiaalin epätasaisuuksiin tai syöttöongelmiin

- Muottien sisäiset anturit: Havaitaan väärä syöttö, kaksoislevytykset ja puristusjäämät ennen kuin ne aiheuttavat muottivaurioita tai osavikoja

- Statistical Process Control (SPC): Laatuvarmennusasiantuntijoiden mukaan tilastollinen prosessin ohjaus (SPC) sisältää tiedon keräämisen ja analysoinnin, jotta voidaan ennustaa suuntauksia ja varmistaa, että prosessit pysyvät ennaltamääritellyn rajojen sisällä

- Optiset näkösysteemit: Kamerapohjainen tarkastus varmistaa osien läsnäolon, asennon ja kriittiset ominaisuudet tuotantonopeudella

Miksi prosessin aikainen valvonta on niin tärkeää? Harkitse tätä: yksittäinen vika ilmailukomponentissa voi aiheuttaa takaisinvedot, joiden kustannukset ovat miljoonia. Anomalioiden heti havaitseminen estää valmistajia tekemästä viallisille osille kalliita jälkikäsittelyjä – tai vielä pahempaa, estää niitä pääsemästä asiakkaiden käsiin.

Mittatarkastusmenetelmät

Kuinka varmistetaan, että metallista leikattujen komponenttien todelliset ominaisuudet vastaavat niiden määrittelyjä? Vastaus riippuu tarkkuusvaatimuksistanne, tuotantomääristänne ja osien monimutkaisuudesta.

Koordinaatiomittareita (CMM)

Koordinaattimittakoneen (CMM) tarkastus edustaa kultaisen standardin tasoa metallista tarkkuusleikattujen osien tarkistuksessa. Tarkkuusleikkausten laatuohjeiden mukaan nämä kehittyneet mittalaitteet ottavat kolmiulotteisia mittauksia mikrometrin tarkkuudella ja tarjoavat kattavan geometrisen analyysin, johon kuuluvat muun muassa tasaisuus, kohtisuoruus, keskisyys ja profiilipoikkeamat.

Mittausprosessi alkaa oikealla työkappaleen kiinnityksellä, jonka jälkeen kriittisiä ominaisuuksia tarkastellaan systemaattisesti ennaltamääritellyn tarkastussuunnitelman mukaisesti. Lämpötilakorjausalgoritmit huomioivat lämpölaajenemisvaikutukset, mikä varmistaa mittauksen luotettavuuden erilaisissa ympäristöolosuhteissa.

Kyllä/ei-mittaus

Korkean tarkkuuden metallipainatusoperaatioissa, joissa CMM-tarkastus aiheuttaisi pullonkauloja, erityisesti suunnitellut käytettävyys-/ei-käytettävyysmittausvälineet tarjoavat nopean tuotantolinjan varmistuksen. Nämä kiinnikkeet sisältävät kriittiset mitalliset rajat fyysisinä rajoituksina, mikä mahdollistaa työntekijöiden osalta osien vaatimustenmukaisuuden tarkistamisen ilman erityistä mittauskoulutusta.

Lisävarmistusteknologiat:

- Laserkeilaus: Luo tarkkoja 3D-malleja tallentamalla yksityiskohtaista tietoa muodosta ja sijainnista

- Optiset vertailijat: Projisoi suurennettuja osaprofiileja visuaalista vertailua varten toleranssien mukaisten päällekkäispiirrosten kanssa

- Pintaprofilometrit: Mittaa Ra-, Rz- ja muita karkeusparametrejä pintoille, joille vaaditaan tarkkoja pinnanlaatutoleransseja

- Kovuustesti: Rockwell-, Brinell- ja Vickers-menetelmät varmistavat materiaalin ominaisuudet, jotka vaikuttavat osan suorituskykyyn

Olkoon tärkeimmät laatuvarmistuspisteet

Tehokkaat autoteollisuuden leikkaus- ja muovauslaatujärjestelmät määrittelevät varmistuspisteet koko valmistusprosessin ajan:

- Saapuvan materiaalin tarkastus: Paksuustoleranssin (yleensä ±0,02 mm), pinnanlaadun ja mekaanisten ominaisuuksien varmistaminen vetokokeiden avulla

- Ensimmäisen osan hyväksyntä: Täydellinen mittavarmentaminen tuotannon käynnistämisen yhteydessä, jossa todellisia mittauksia verrataan CAD-määrittelyihin

- Tuotannon aikainen otanta: SPC-perusteinen otantatutkimus määritellyin väliajoin – otantaan käytettävä taajuus määritellään prosessikyvyn perusteella saadun tiedon perusteella

- Työkalun kunnon valvonta: Leikkuureunojen ja muovauspintojen säännöllinen tarkastus sekä hionta-aikojen määrittäminen iskumäärän perusteella

- Toimenpiteen jälkeinen varmistus: Tarkastus toissijaisten toimenpiteiden välillä estää viallisten osien käsittelyn kalliissa alapuolisissa prosesseissa

- Lopputarkastus: 100 %:n tarkastus kriittisille ominaisuuksille tai tilastollinen otantatutkimus vakaille, korkeakykyisille prosesseille

- Dokumenttien tarkastelu: Soveltuvuusvakuudet ja jäljitettävyystiedot ennen lähettämistä

Teollisuuden sertifiointistandardien täyttäminen

Kun toimitetaan automaaliin tarkoitettuja metallilevyosia suurille valmistajille (OEM-yhteistyökumppaneille), sertifiointivaatimukset eivät ole suosituksia – ne ovat pakollisia esteitä, jotka määrittävät toimittajan kelpoisuuden.

ISO 9001: Perusta

ISO 9001 -sertifiointi tarjoaa kehyksen, joka varmistaa tuotteiden täyttävän maailmanlaajuiset laatuvaatimukset. Laatumanagerien mukaan tämä sertifiointi edellyttää tiukkaa dokumentointia ja tarkastuksia, mikä varmistaa, että prosessin jokainen vaihe on huomioitu. Kuten sanonta kuuluu: "Jos sitä ei ole dokumentoitu, sitä ei ole tehty."

IATF 16949: Autoteollisuuden standardi

Automaaliteollisuuden levytyssovelluksissa IATF 16949 -sertifiointi nostaa laatuvaatimuksia merkittävästi. Tämä standardi laadittiin alun perin International Automotive Task Forcen toimesta, ja se yhdenmukaistaa sertifiointiohjelmia koko maailman automaali-alaan. Mukaan lukien IATF-sertifioitujen valmistajien , sertifiointi keskittyy kolmeen pääasialliseen tavoitteeseen:

- Paranna sekä tuotteen laatua ja yhdenmukaisuutta että niiden taustalla olevia valmistusprosesseja

- Saavuta asema "ensisijaisena toimittajana" johtavien automerkkien valmistajien keskuudessa todistetun vastuullisuuden kautta

- Integroituu saumattomasti ISO-sertifiointistandardien kanssa kattavan laatujohtamisen varmistamiseksi

Suuri osa IATF 16949 -kirjallisuudesta keskittyy vikojen ehkäisyyn ja tuotantovaihteluiden minimoimiseen – mikä sopii täydellisesti lean-valmistuksen periaatteisiin, jotka vähentävät hylkäyksiä ja jätteitä.

Mitä sertifiointi tarkoittaa projekteillesi

Sertifioitujen toimittajien kanssa työskenteleminen vähentää riskejä korkean tarkkuuden sovelluksissa. Toimittajat, jotka ovat saaneet IATF 16949 -sertifikaatin ja joilla on todistettuja laatumittareita – esimerkiksi ne, jotka saavuttavat 93 %:n ensimmäisen läpäisyn hyväksyntäasteikon – antavat luottamusta siihen, että osat täyttävät tiukat OEM-vaatimukset ilman kalliita toistokierroksia.

Laatuturva metallilevyjen muovauksessa ei koske pelkästään standardien noudattamista – se koskee niiden ylittämistä ja varmistaa, että jokainen muovattu osa on todiste tarkkuudesta ja luotettavuudesta.