Autoteollisuuden leikkauskustannusten arviointi: kaavat, yksityiskohtaiset erottelut ja tuottonopeus

TL;DR

Autoteollisuuden pursotuksen kustannusarvio perustuu olennaisesti korkeiden alkukustannusten työkaluinvestointeihin ($5 000–100 000+) matalien yksikkökustannusten väliseen tasapainoon. Kokonaiskustannus = Kiinteät kustannukset (suunnittelu + työkalut + käyttöönotto) + (muuttuva kustannus/yksikkö × määrä) autoteollisuuden projekteille, joiden vuosituotanto ylittää 10 000 yksikköä, monimutkaisten edistyneiden muottien hankinta tuottaa yleensä alhaisimman kokonaisomistuskustannuksen (TCO) merkittävästi vähentäen sykliaikaa ja työvoimakustannuksia. Tarkka budjetointi edellyttää tarkkaa analyysiä materiaalin hyödyntämisestä (nestaus), puristimen painovoimasta (koneen tuntihinnat) ja romun kierrätysprosenteista.

Pursotuskustannusten anatomia: kiinteät ja muuttuvat kustannukset

Autoteollisuuden valmistuksessa kustannusarviointi on poistotyötä. Pienten sarjojen prosesseihin, kuten laserleikkaukseen tai CNC-jyrsintään, verrattuna, joissa yksikkökustannukset pysyvät suhteellisen vakiona, muovaus noudattaa asymptoottista käyrää, jossa kappalekustannus laskee jyrkästi tuotantotilavuuden kasvaessa. Tämän ymmärtämiseksi budjetti on jaettava kahteen erilliseen osaan: kiinteisiin pääomakustannuksiin ja muuttuviin tuotantokustannuksiin.

Kiinteät kustannukset ("sijoitettu" investointi)

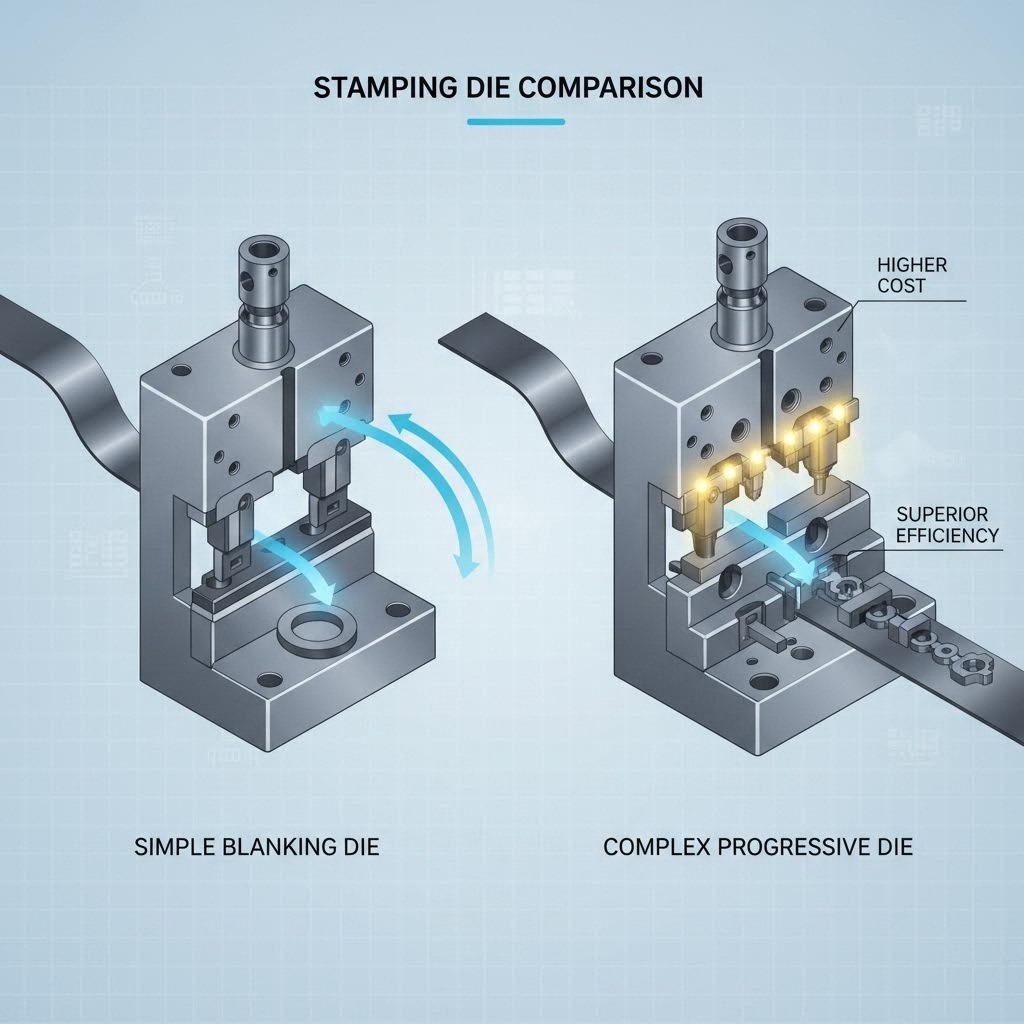

Suurin este markkinoille pääsyyn on työkalut. Mukautettu muovi on tarkkuuvalmisteinen omaisuuserä, jota kammataan usein kovasta teräksestä kestämään miljoonia iskusykliä. Työkalukustannukset voivat vaihdella huomattavasti , noin 5 000 dollarista yli 100 000 dollariin monimutkaisille edistyksellisille muoveille, joissa on useita muovausasemia. Tähän luokkaan kuuluvat myös suunnittelutyötunnit, muovin kokoaminen ja alkuinen "kokeiluvaihe", jossa työkalu kalibroidaan. Vaikka tämä alkukustannus on korkea, korkealaatuiset muovit — kuten ne, jotka takataan 1 miljoona iskua —mahdollistaa työkalukustannusten käytännöllisen rajoittamisen projektin elinkaaren ajaksi.

Muuttuvat kustannukset (ajonopeus)

Kun muotti on valmis, otetaan käyttöön "kappalehinta". Tämä sisältää raaka-aineet (teräs/alumiinikelat), koneen tuntihinnat (paineen kestävyyden ja energiankulutuksen perusteella), työvoimakustannukset ja yleiskustannukset. 100 tonnin painokoneessa, joka toimii 60 iskua minuutissa, kappalekohtaiset työvoimakustannukset ovat merkityksettömät verrattuna materiaalikustannuksiin. Ponsseerausarvion strateginen tavoite on määrittää volyymikynnys — tyypillisesti noin 10 000–20 000 kappaletta — jossa edistyksellisen muotin tehokkuus kompensoi sen suuren alkuperäisen hinnan.

Vaiheittainen kustannusarvioinnin kaava

Jotta päästään karkeiden arvausten ohi, insinöörit käyttävät rakennettua laskentamenetelmää. Vaikka ohjelmisto, kuten AutoForm voi automatisoida tämän monimutkaisille geometrioille, manuaalinen arviointi seuraa tätä logiikkaa:

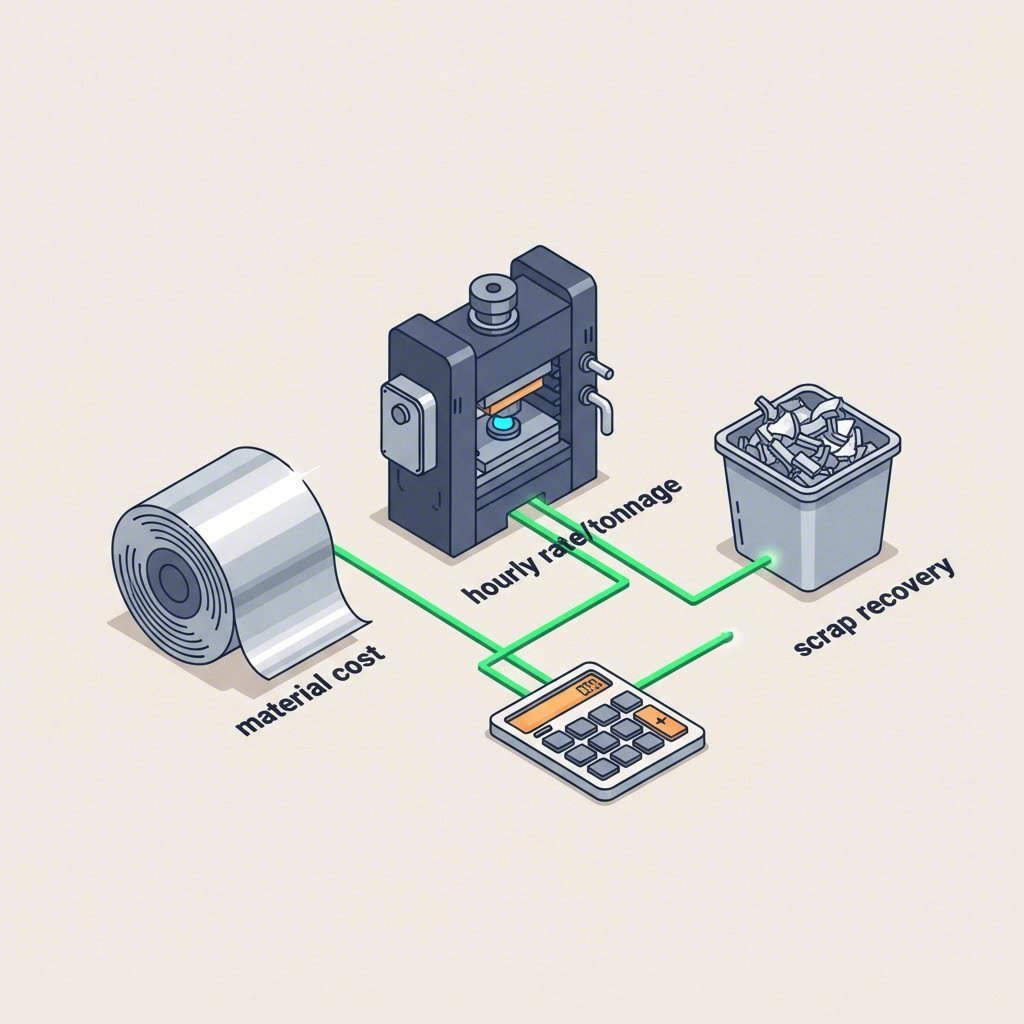

1. Laske netto-materiaalikustannus

Autoteollisuuden muovaus on materiaalikuluttavaa. Kaavan lähtökohta on levyn koko (pituus × leveys × paksuus × tiheys).

Materiaalikustannus = (Bruttomassa × Materiaalin hinta/kg) - (Romumassa × Romuarvo/kg)

Huomaa, että "bruttomassa" sisältää suunnitellun romun – metallirunkon, joka jää jäljelle, kun osa on painettu irti. Tehokas levynkäytön optimointi voi vähentää tätä jätettä, mutta osa romusta on väistämätöntä.

2. Määritä koneen tuntihinta

Pursseja luokitellaan niiden painovoiman (voima) ja sängyn koon perusteella. 600-tonnin pressi veloittaa korkeampaa tuntihintaa kuin 100-tonnin pressi energian ja poistouudistuksen vuoksi.

Konekustannus = (Tuntihinta ÷ Iskujen määrä tunnissa) × (1 ÷ Hyötysuhdekerroin)

Hyötysuhde ei koskaan ole 100 %; ota huomioon kelanvaihdot, huoltovälit ja ennakoimaton käyttökatko (tyypillisesti 80–85 % OEE).

3. Poista työkalut tuotannon yhteydessä

Jaa kiinteät kustannukset odotetun tuotannon eliniän yli.

Työkalukustannus per osa = Kokonaisvalumuotisijoitus ÷ Kokonaistuotantotilavuus

Jos etenevän vaikan hinta on 80 000 dollaria, mutta se tuottaa 500 000 osaa viiden vuoden aikana, työkaluostos on vain 0,16 dollaria per osa. Toisaalta 5 000 osan tuotannossa sama vaika lisää 16,00 dollaria per osa, mikä todennäköisesti tekee hankkesta kannattamattoman.

Materiaali- ja prosessipohjaiset tekijät

Jo varhain suunnitteluvaiheessa tehtyjen suunnitteluratkaisujen vaikutus kerroinvoimaisesti lopulliseen tarjoukseen. Osien monimutkaisuuden ja kustannusten välinen suhde ei ole lineaarinen; se on eksponentiaalinen. Näennäisen pieni toleranssisäätö voi pakottaa siirtymään tavallisesta mekaanisesta pressusta tarkkaan servopressuun tai edellyttää kalliita jälkikäsittelytoimenpiteitä.

Materiaalin valinta ja käyttöaste

Raaka-aine muodostaa usein 60–70 % muuttuvasta yksikköhinnasta. Vaikka korkean lujuuden teräs (HSS) tai alumiini vähentäväät ajoneuvon painoa, niiden muovaukseen ilman halkeilua tarvitaan usein suurempia ja kalliimpia presseja. Lisäksi "nestauksen" tehokkuus on kriittistä. Säännöttömän muotoiset osat, jotka eivät lukkiudu hyvin metallinauhaan, synnyttävät runsaasti hukkapaloja. Simulointitekniikka käytetään usein tyhjien muotojen optimoimiseen ennen kuin fyysistä työkalua koskaan valmistetaan, mikä säästää prosenttipisteitä, jotka kääntyvät miljooniksi dollareiksi suurissa tuotantosarjoissa.

Monimutkaisuus ja DFM (suunnittelu valmistettavuutta varten)

Jokainen osan ominaisuus vaatii vastaavan aseman muotissa. Yksinkertaiseen kiinnikkeeseen saattaa tarvita kolme asemaa: rei'itys, taivutus, leikkaus. Monimutkaiseen autoteollisuuden koteloon saattaa tarvita kaksikymmentä. Älykkäät DFM-ohjeet voivat merkittävästi vähentää näitä kustannuksia:

- Taittosäteet: Noudata standardoitua taivutussädettä (yleensä 1x materiaalin paksuus), jotta estät halkeamisen ilman kalliita lämpökäsittelyjä.

- Reunaväli: Pidä reiät vähintään 2x materiaalin paksuuden päässä reunoista muodonmuutosten estämiseksi, muuten tarvitaan hitaampaa käsittelyä tai monimutkaista tukea työkaluilla.

- Toleranssit: Vältä oletusarvoisia tiukkoja toleransseja (esim. +/- 0,001") silloin, kun ne eivät ole toiminnallisesti kriittisiä. Standardiumpikojennuksen toleranssit (+/- 0,005" - 0,010") ovat huomattavasti edullisempia pitää yllä verrattuna tarkkuuskoneenpitoon.

Piilotetut kustannukset ja riskitekijät

Autoteollisuuden valssausprojektien budjettiylikuluja aiheuttavat harvoin teräksen hinnat, vaan ennakoimattomat käyttöolosuhteet. Arvioita laadittaessa on otettava huomioon tukirakenteet, jotka varmistavat osan täyttävän OEM-standardit.

Laadunvalvonta ja todistukset

Autojen komponenteille vaaditaan tiukkaa hyväksyntäprosessia, johon usein kuuluu PPAP (Production Part Approval Process) -tasoja 1–5. Tämä dokumentaatio ei ole ilmaista; siihen liittyy tarkastuslaitteet, CMM-mittaukset ja konetekniikan työtunnit. Lisäksi virheellisen sertifioidun toimittajan valinta voi johtaa kalliisiin takaisinvedoksiin tai laatuongelmiin myöhemmin. On ratkaisevan tärkeää valita valmistaja, joka pystyy siirtymään prototyypistä sarjatuotantoon, jotta voidaan hallita riskejä.

Esimerkiksi, Shaoyi Metal Technology hyödyntää IATF 16949 -sertifioitua tarkkuutta ja jopa 600 tonnin painovoimakapasiteettia toimitettaessa kriittisiä komponentteja, kuten ohjaustankoa ja alustarakenteita. Heidän kykynsä käsitellä sekä nopeaa prototyyppiä (esim. 50 osaa viidessä päivässä) että suurtilavuotuista valmistusta takaa, että kustannusmalli säilyy vakiona kasvattaessa tuotantoa, ilman tarvetta vaihtaa toimittajia ja uudelleenmäärätä työkalut.

Kunnossapito ja logistiikka

Työkalut eivät kestä ikuisesti. Tarkka arvio sisältää "työkalujen kunnossapidon" varauksen – tyypillisesti 2–5 % työkalukustannuksista vuodessa – naulauttimien terävöittämiseen ja kuluneiden työkaluosien vaihtamiseen. Lopuksi on huomioitava logistiikka. Vaikka ulkomailla valmistettu työkalu olisikin aluksi 30 % edullisempi, raskaiden terästyökalujen kuljetuskustannukset, mahdolliset satamaviiveet ja kyvyttömyys korjata teknisiä muutoksia nopeasti voivat kumota alkuperäiset säästöt. Kokonaiskustannus (Total Landed Cost, TLC) on ainoa merkityksellinen mittari.

Johtopäätös

Tarkka autoteollisuuden leikkauskustannusten arviointi on moniulotteinen pulma, joka menee paljon pidemmälle kuin teräksen hinta kiloa kohden. Se edellyttää strategista näkemystä koko tuotteen elinkaareen – 100 000 dollarin työkaluinvestointien poistamisesta aina sykliaikojen ja hukkaprosenttien mikro-optimointiin asti. Hyödyntämällä simulointitietoja, noudattamalla valmistettavuuden suunnitteluperiaatteita (Design for Manufacturability) sekä valitsemalla kumppaneita oikealla kapasiteetilla ja sertifikaateilla insinöörit voivat muuttaa leikkausprosessin kustannuskeskuksesta kilpailuetuksi. Alimman yksikköhinnan takaa ei usein ole todellista säästöä; todellinen tavoite on alin kokonaisomistuskustannus.

Usein kysytyt kysymykset

1. Onko metallin leikkaus kalliimpaa verrattuna CNC-jyrsintään?

Pienillä volyymeilla (alle 1 000 kpl) leikkaus on yleensä kalliimpaa korkeiden alustavien työkalukustannusten vuoksi (yli 5 000 $). Kuitenkin suurilla volyymeilla (yli 10 000 kpl) leikkaus muuttuu huomattavasti edullisemmaksi kuin CNC-jyräys, koska syklausaika per osa mitataan sekunneissa eikä minuuteissa, ja työvoimakustannukset jakaantuvat paljon suuremmalle määrälle.

2. Mikä on standardikaava leikkauskustannusten arvioimiseksi?

Standardikaava on: Kokonaiskustannus = Työkaluinvestointi + (Materiaalikustannus + Käsittelykustannus) × Määrä . Käsittelykustannus johdetaan painokoneen tuntihinnasta jaettuna tuotantonopeudella (osia tunnissa). Materiaalikustannuksen on otettava huomioon raakileen bruttopaino vähennettynä kierrätetyn metallin romuarvolla.

3. Mitä "1 miljoonan iskun" muottikuva takaa arvioinnissa?

Miljoonan iskun takuu tarkoittaa, että työkalut on valmistettu korkealaatuista kovettua terästä (kuten karbidia tai D2-terästä) ja niiden suunnittelu perustuu siihen, että ne kestävät miljoona osaa ennen kuin niitä tarvitsee huoltää tai vaihtaa merkittävästi. Kustannusarvioinnin kannalta tämä mahdollistaa työkalujen kustannusten jakamisen hyvin pitkälle käyttöiälle, mikä tehokkaasti alentaa kohdistettua työkalukustannusta yhtä yksikköä kohti niin, että se jää merkityksettömän pieneksi suurten sarjojen tuotannossa.

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —

Pienet erät, korkeat standardit. Nopea prototyypinkehityspalvelumme tekee vahvistamisen nopeammaksi ja helpommaksi —