- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fabricantes de Metales de Precisión Desvelados: 8 Secretos Internos que los Compradores Pasan por Alto

Time : 2026-01-07

Lo que realmente significa la fabricación de metales de precisión

Cuando escucha el término "fabricación de metales de precisión", ¿qué le viene a la mente? Si está imaginando talleres de soldadura estándar o instalaciones generales de trabajo con metales, está pasando por alto una distinción fundamental que separa la fabricación ordinaria de la producción de grado ingenieril . La diferencia no radica solo en la calidad, sino en mediciones tan exactas que son invisibles al ojo humano.

La fabricación de metales de precisión es un enfoque especializado de fabricación que alcanza tolerancias dimensionales entre ±0,001 y ±0,010 pulgadas, utilizando equipos CNC avanzados, sistemas rigurosos de control de calidad y consistencia ingenieril para producir componentes en los que incluso desviaciones microscópicas pueden determinar el éxito o fracaso del producto.

Este artículo sirve como su guía completa para comprender a los fabricantes de metales de precisión, ya sea que sea un profesional de compras evaluando posibles proveedores, un ingeniero especificando componentes críticos, o alguien explorando oportunidades de carrera en este campo de alta demanda. Descubrirá el conocimiento especializado que la mayoría de los compradores pasan por alto y aprenderá exactamente qué distingue a los fabricantes excepcionales del resto.

Qué diferencia a la fabricación de precisión de la estándar

Imagine pedir una placa de acero de 1 pulgada de espesor. En la fabricación estándar, esa placa podría llegar entre 0,970 y 1,030 pulgadas, una variación de ±0,030 pulgadas que es perfectamente aceptable para estructuras de construcción o recintos básicos. Ahora considere la misma placa producida por fabricantes de metales de precisión: el espesor estaría entre 0,995 y 1,005 pulgadas, una tolerancia de apenas ±0.005 pulgadas .

Esa mejora seis veces mayor en precisión no ocurre por casualidad. La fabricación de precisión exige sistemas avanzados de láser de fibra, frenos plegadores CNC robóticos con sistemas de medición de ángulos y máquinas de medición por coordenadas que verifican la precisión en geometrías complejas. Talleres estándar simplemente no pueden replicar estas capacidades con equipos de uso general.

Comprensión de los estándares de tolerancia en trabajo con metales

Las tolerancias representan el límite permisible de variación en cualquier componente fabricado. Aquí es donde realmente importa la precisión en metal: diferentes procesos logran resultados drásticamente distintos.

Según los estándares de la industria, las operaciones de fresado y torneado pueden alcanzar tolerancias tan ajustadas como ±0.0001 pulgadas, mientras que el corte por láser normalmente ofrece entre ±0.005 y ±0.010 pulgadas dependiendo del espesor del material. Compárese esto con el corte por plasma, que va de ±0.010 a ±0.020 pulgadas, o las operaciones estándar de doblado, que van de ±0.010 a ±0.030 pulgadas.

¿Por qué es importante para usted? Porque una desviación de 0,020 pulgadas podría hacer que un componente aeroespacial sea completamente inutilizable, mientras que la misma variación en la construcción general pasaría desapercibida. La fabricación de precisión normalmente mantiene tolerancias entre ±0,005 y ±0,010 pulgadas en piezas complejas, un estándar que la fabricación general simplemente no puede igualar.

La inversión necesaria para alcanzar estas tolerancias ajustadas ofrece beneficios mediante la eliminación de trabajos de retoque, tiempos más rápidos de ensamblaje y productos que funcionan exactamente como fueron diseñados. Como descubrirá a lo largo de esta guía, comprender estas diferencias es el primer secreto que distingue a los compradores informados de aquellos que aprenden lecciones costosas por el camino más difícil.

Procesos fundamentales detrás de la fabricación precisa de metales

Entiende qué significan las tolerancias, pero ¿cómo se fabricantes de metales de precisión ¿cómo logran realmente esas especificaciones increíblemente precisas? La respuesta radica en una combinación cuidadosamente coordinada de procesos avanzados, cada uno de los cuales aporta capacidades únicas al producto final. Comprender estos métodos fundamentales le ayuda a evaluar proveedores potenciales y comunicarse de manera más eficaz sobre los requisitos de su proyecto.

Estos son los principales métodos de fabricación que definen las operaciones de fabricación de metales de precisión:

- Mecanizado CNC: Fresado, torneado y taladrado controlados por ordenador que eliminan material con una precisión inferior a la milésima de pulgada

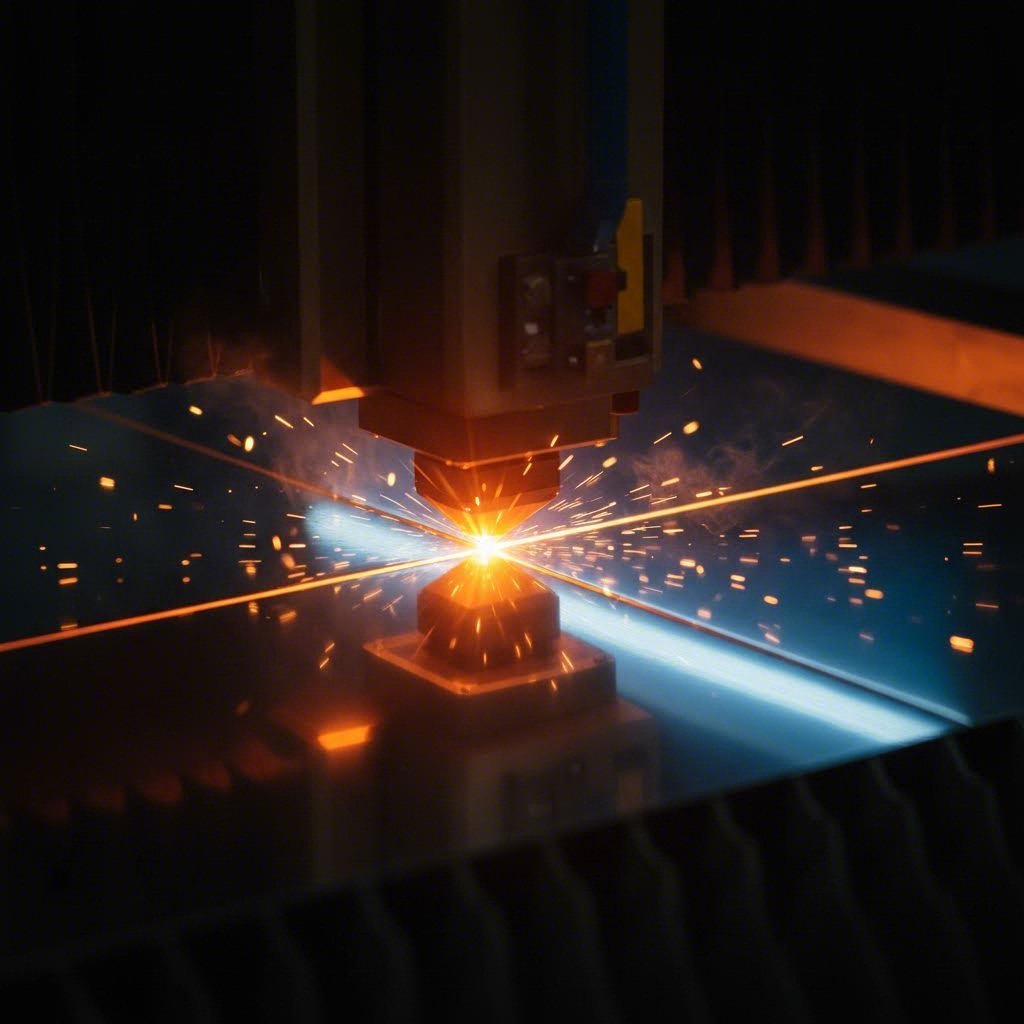

- El corte por láser: Haces de alta potencia que vaporizan material siguiendo trayectorias programadas, proporcionando bordes limpios sin contacto mecánico

- Estampado de Precisión: Procesos de conformado en frío que utilizan matrices diseñadas para dar forma a componentes metálicos a alta velocidad con precisión repetible

- Las condiciones de las máquinas de soldadura: Operaciones de unión que mantienen las propiedades del material base mientras logran integridad estructural

- Operaciones de acabado: Tratamientos superficiales que protegen los componentes y añaden precisión dimensional a las piezas finales

Mecanizado CNC y precisión controlada por ordenador

¿Qué convierte al mecanizado CNC en la columna vertebral de los artesanos del metal de precisión? Es la combinación del control informático con el corte mecánico que elimina la variabilidad humana del proceso. Cada movimiento de la herramienta de corte sigue instrucciones previamente programadas, ejecutando el mismo recorrido con idéntica velocidad y profundidad en la primera pieza y en la milésima.

El fresado CNC, por ejemplo, mantiene tolerancias de ±0,005 pulgadas, aproximadamente el grosor de una sola hoja de papel. Este proceso 2D ofrece una precisión similar al fresado tradicional, pero con un costo más asequible para aplicaciones adecuadas. La tecnología funciona traduciendo su archivo CAD en movimientos de máquina, asegurando que lo que diseña sea exactamente lo que se fabrica.

Las operaciones de Modern Precision Metal Fab Inc combinan múltiples procesos CNC dentro de instalaciones individuales. Una pieza podría comenzar en un torno CNC para operaciones de torneado, pasar a un centro de mecanizado vertical para fresado de características, y luego recibir perforación y roscado final, todo controlado por programación integrada que mantiene relaciones dimensionales consistentes durante todo el proceso.

Corte láser para diseño de componentes intrincados

¿Suena complejo? El corte láser en realidad simplifica la producción de geometrías intrincadas que desafiarían los métodos de corte convencionales. Mediante el uso de control numérico por computadora, un haz láser de alta potencia vaporiza el material a lo largo de trayectorias programadas con precisión, dejando bordes acabados de alta calidad sin el esfuerzo mecánico del contacto con herramientas físicas.

La precisión alcanzable varía según el tipo de material. Los metales suelen mantener tolerancias de ±0,005 pulgadas, mientras que los plásticos y materiales de madera logran aproximadamente ±0,009 pulgadas. Lo notable es que esta consistencia en las tolerancias se mantiene independientemente del tamaño de la característica: ya sea que esté cortando un agujero de 0,25 pulgadas o un perfil de 6 pulgadas, el ±0,005 pulgadas de precisión permanece constante .

Las aplicaciones abarcan desde piezas automotrices y cajas electrónicas hasta equipos agrícolas y dispositivos médicos. La tecnología destaca por producir formas complejas con tiempo mínimo de configuración, lo que la hace ideal tanto para prototipos como para series de producción donde importa la flexibilidad de diseño.

Estampado de Precisión y Procesos de Conformado en Frío

Cuando necesita producir miles de componentes idénticos a alta velocidad, el estampado de precisión es la solución. Este método de conformado en frío utiliza matrices diseñadas y prensas de estampado para dar forma al metal laminado en perfiles consistentes, logrando una repetibilidad que el corte láser por sí solo no puede igualar en producciones de alto volumen.

El proceso funciona particularmente bien para herramientas eléctricas, soportes de montaje, componentes de chasis y soluciones de fijación. A diferencia de las operaciones de corte que eliminan material, el punzonado lo remodela, lo que significa que no está pagando por material que terminaría como desecho. Para volúmenes de producción en los que los costos de utillajes pueden amortizarse a través de miles de piezas, el punzonado suele ofrecer el precio más bajo por unidad.

Tecnologías de soldadura y unión

La soldadura de precisión va mucho más allá de simplemente fusionar dos piezas de metal. Técnicas avanzadas como la soldadura TIG, la soldadura láser y la soldadura MIG robótica permiten a los fabricantes unir componentes manteniendo tolerancias estrechas en todo el conjunto terminado. El reto consiste en controlar la entrada de calor para evitar deformaciones y distorsiones que harían que las características cuidadosamente mecanizadas quedaran fuera de especificación.

Las medidas de control de calidad durante la soldadura incluyen el monitoreo en tiempo real de parámetros como amperaje, voltaje y velocidad de desplazamiento. Muchas operaciones de precisión utilizan sistemas de sujeción que mantienen los componentes en una alineación exacta durante el proceso de soldadura, y luego verifican la precisión dimensional posteriormente mediante equipos de medición por coordenadas.

Operaciones de acabado e impacto dimensional

He aquí algo que muchos compradores pasan por alto: las operaciones de acabado afectan sus dimensiones finales. Los recubrimientos no son solo tratamientos superficiales; añaden un espesor medible que debe considerarse en las especificaciones de diseño.

Según datos de fabricación, diferentes recubrimientos añaden cantidades variables a las dimensiones de las piezas:

- Las demás: añade 0.0002 pulgadas por lado

- Las demás partes del material: añade 0.0003 pulgadas por lado

- Anodización: añade entre 0.0002 y 0.0009 pulgadas por lado

- Recubrimiento en polvo: añade entre 0.002 y 0.005 pulgadas por lado

Considere un orificio de precisión diseñado para un pasador de 0,250 pulgadas. Si recubre con polvo esa pieza sin tener en cuenta el espesor del revestimiento, podría agregar hasta 0,010 pulgadas al diámetro del orificio; de repente, su ajuste a presión se convierte en un ajuste deslizante. Los fabricantes metálicos de precisión experimentados incorporan estas consideraciones en su proceso de revisión de diseño antes de comenzar la producción.

Comprender cómo interactúan estos procesos revela por qué la selección de materiales es tan importante como la capacidad del proceso. La siguiente sección explora los metales con los que trabajan más frecuentemente los fabricantes de precisión, y por qué la elección adecuada del material puede determinar el éxito o fracaso de su proyecto.

Materiales utilizados por fabricantes de metales de precisión

Ha visto cómo los procesos avanzados logran tolerancias estrechas, pero aquí hay un secreto que muchos compradores pasan por alto: ni siquiera el equipo CNC más sofisticado puede compensar una elección incorrecta de material. El metal que seleccione determina fundamentalmente qué tolerancias son alcanzables, cómo se desempeñará su componente en servicio y, en última instancia, cuál será el costo de su proyecto. Los fabricantes de chapa metálica de precisión conocen íntimamente esta relación, razón por la cual la selección del material se realiza al principio de cada proyecto exitoso.

Piénselo de esta manera: elegir un metal para la fabricación de precisión es como seleccionar ingredientes para una receta. Cada metal aporta cualidades intrínsecas que lo hacen adecuado para aplicaciones específicas. Los metales más resistentes soportan cargas mayores, mientras que otros ofrecen una protección superior contra la corrosión o temperaturas de fusión más elevadas. Comprender estas propiedades le ayuda a tomar decisiones informadas, en lugar de aprender lecciones costosas después de que comience la producción.

Acero inoxidable y aluminio para aplicaciones de alto rendimiento

Cuando los compradores preguntan a Precision Sheet Metal Shop Inc. sobre los materiales que procesan con mayor frecuencia, dos nombres encabezan consistentemente la lista: acero inoxidable y aluminio. Estos metales dominan la fabricación de precisión por buenas razones.

Acero inoxidable gana su reputación gracias a su excepcional resistencia y capacidad de resistir la corrosión. Los grados 304 y 316 de acero inoxidable resisten la degradación en entornos agresivos, lo que los hace esenciales para aplicaciones médicas, procesamiento de alimentos y aplicaciones marinas. Según especificaciones industriales , el acero inoxidable es más difícil de mecanizar que el aluminio, requiere más tiempo y herramientas especializadas, pero ofrece durabilidad a largo plazo e integridad estructural que justifican la inversión.

¿Qué hay de la viabilidad de las tolerancias? El acero inoxidable laminado en frío ofrece tolerancias de espesor más ajustadas que las alternativas laminadas en caliente. Para láminas con un espesor inferior a 1,0 mm y un ancho menor a 1250 mm, los fabricantes suelen alcanzar tolerancias de espesor entre ±0,030 y ±0,035 mm. Esta consistencia es importante cuando se apilan componentes o se trabaja con holguras reducidas.

Aluminio se posiciona como la opción más versátil en la fabricación de precisión debido a su naturaleza ligera, excelente maquinabilidad y resistencia natural a la corrosión. La aleación 6061 equilibra perfectamente resistencia y trabajabilidad, mientras que el aluminio 7075 ofrece una resistencia superior para componentes aeroespaciales y automotrices de alto rendimiento. Dado que el aluminio se maquina más fácilmente que el acero, normalmente se observan tiempos de entrega más rápidos y costos unitarios más bajos para geometrías equivalentes.

Acero al Carbono y Alternativas Laminadas en Frío

¿Necesita resistencia sin el costo adicional del acero inoxidable? El acero al carbono ofrece una combinación atractiva de propiedades mecánicas, bajo costo y buena maquinabilidad. Grados como 1018 y 1045 proporcionan diferentes niveles de dureza adecuados para diversos procesos de fresado y conformado. Los fabricantes de metales en Penn frecuentemente recomiendan el acero al carbono para componentes estructurales e industriales donde la exposición a la corrosión es limitada o se pueden aplicar recubrimientos protectores.

He aquí algo digno de mención: el proceso de laminado afecta notablemente las tolerancias que puede esperar. El acero laminado en caliente —procesado a temperaturas superiores a 1.700 °F— presenta variaciones de espesor más grandes debido al enfriamiento no controlado. El acero laminado en frío pasa por un procesamiento adicional a temperatura ambiente, lo que mejora su resistencia, acabado superficial y precisión dimensional. Para aplicaciones de precisión, el material laminado en frío suele justificar el ligero incremento de precio.

Metales Especiales para Entornos Exigentes

Algunas aplicaciones requieren materiales más allá de las opciones estándar. El cobre, el latón y el titanio cubren nichos específicos en la fabricación de precisión.

Cobre ofrece una conductividad eléctrica y térmica excepcional, lo que lo hace indispensable para contactos eléctricos, intercambiadores de calor y componentes industriales. Aunque más blando y más fácilmente deformable que el acero, el cobre mantiene tolerancias estrechas y logra acabados superficiales excelentes mediante mecanizado CNC cuidadoso.

Latón combina una excelente conductividad eléctrica con resistencia a la corrosión y una apariencia dorada llamativa. Más allá de la estética, el latón se mecaniza excepcionalmente bien, reduciendo el desgaste de las herramientas y aumentando la eficiencia de producción. Componentes eléctricos, accesorios de fontanería y elementos arquitectónicos decorativos se benefician todos de la fabricación en latón.

Titanio destaca en sectores aeroespacial, médico y ingeniería de Alto Rendimiento por su excepcional relación resistencia-peso y biocompatibilidad. Sí, es difícil de mecanizar y requiere herramientas especializadas. Pero cuando se necesitan implantes médicos o componentes de estructura de aeronaves, las propiedades únicas del titanio justifican la complejidad adicional en la fabricación.

Criterios de Selección de Materiales que Orientan las Decisiones

¿Cómo guían los fabricantes experimentados la selección de materiales? Evalúan cinco propiedades fundamentales frente a los requisitos de su aplicación:

- Resistencia a la tracción: La fuerza que soporta un metal sin fracturarse—crítico para componentes sometidos a cargas significativas

- Resistencia a la corrosión: Esencial para exposición a agua salada, ambientes húmedos o contacto con productos químicos

- Soldabilidad: Los metales que se sueldan fácilmente reducen el tiempo y los costos de fabricación

- Mecanizabilidad: La facilidad con que se puede cortar el material con herramientas estándar afecta los tiempos de entrega y los precios

- Ductilidad y conformabilidad: Determina qué formas son posibles sin que se agrieten o rompan

| Tipo de Material | Propiedades clave | Aplicaciones comunes | Alcance de Tolerancias |

|---|---|---|---|

| Acero inoxidable (304/316) | Alta resistencia, excelente resistencia a la corrosión, durabilidad | Dispositivos médicos, procesamiento de alimentos, equipos marinos | espesor de ±0,030 a ±0,060 mm (laminado en frío) |

| Aluminio (6061/7075) | Liviano, excelente maquinabilidad, resistente a la corrosión | Componentes aeroespaciales, piezas automotrices, carcasas electrónicas | espesor de ±0,03 a ±0,24 mm según el calibre |

| Acero al carbono (1018/1045) | Alta resistencia, rentable, buena maquinabilidad | Componentes estructurales, maquinaria industrial, sujetadores | espesor de ±0,17 a ±0,46 mm (laminado en caliente) |

| Acero Laminado en Frío (SPCC) | Mayor resistencia, acabado suave, tolerancias más ajustadas | Conjuntos de precisión, paneles automotrices, electrodomésticos | espesor de ±0,05 a ±0,22 mm |

| Cobre | Excelente conductividad eléctrica/térmica, blando, maleable | Contactos eléctricos, intercambiadores de calor, barras colectoras | Mantenimiento excelente de tolerancias en operaciones CNC |

| Latón | Buena conductividad, resistente a la corrosión, fácil mecanizado | Componentes eléctricos, accesorios de fontanería, piezas decorativas | El bajo desgaste de la herramienta permite una precisión constante |

| Titanio | Excepcional relación resistencia-peso, biocompatible, resistente a la corrosión | Estructuras aeroespaciales, implantes médicos, ingeniería de alto rendimiento | Requiere herramientas especializadas; logra tolerancias estrechas con una configuración adecuada |

¿Note cómo la capacidad de alcanzar tolerancias varía significativamente según los materiales? Esta variación explica por qué los fabricantes de precisión experimentados discuten la selección de materiales antes de cotizar su proyecto. La elección adecuada del material optimiza simultáneamente el rendimiento, la fabricabilidad y el costo.

Comprender los materiales es esencial, pero saber qué industrias exigen fabricación de precisión revela por qué estas capacidades son tan importantes. La siguiente sección explora los sectores en los que las tolerancias estrechas no solo son preferidas, sino absolutamente necesarias.

Industrias que dependen de la fabricación precisa de metales

Esto es lo que diferencia a los compradores casuales de los profesionales informados en adquisiciones: entender que la fabricación precisa de metales no es un lujo, sino un requisito absoluto en ciertas industrias. Cuando una pieza falla en sus productos electrónicos de consumo, enfrenta una reclamación de garantía incómoda. Cuando una pieza falla en una aeronave a 35.000 pies o dentro del cuerpo de un paciente, las consecuencias son catastróficas. Esta realidad explica por qué ciertos sectores exigen capacidades de fabricación que el trabajo general de metales simplemente no puede ofrecer.

Las industrias que requieren fabricantes de metales de precisión comparten características comunes: supervisión regulatoria estricta, tolerancia cero ante fallos y componentes en los que desviaciones microscópicas determinan si los productos funcionan o si las personas resultan heridas. Examinemos qué exige cada sector y por qué las capacidades de precisión son tan críticamente importantes.

- Aeroespacial y Defensa: Componentes críticos para vuelo con requisitos de certificación AS9100 y cumplimiento de FAA/EASA

- Automotriz: Chasis, suspensión y piezas estructurales que requieren sistemas de calidad IATF 16949

- Dispositivos Médicos: Instrumentos quirúrgicos e implantes regidos por las normas FDA QSR e ISO 13485

- El equipo electrónico: Carcasas, disipadores de calor y componentes de blindaje con consideraciones de EMI/RFI

- Farmacéutico y Procesamiento de Alimentos: Equipos sanitarios que cumplen con la conformidad de la FDA y estándares de diseño higiénico

Requisitos para Componentes Aeroespaciales y de Defensa

Cuando fabrica componentes que mantienen aeronaves en vuelo y sistemas de defensa funcionando, no hay margen para errores. La fabricación de metales aeroespaciales representa una de las aplicaciones más exigentes para la fabricación de precisión, y los requisitos de certificación reflejan esta realidad.

Según especialistas en fabricación aeroespacial, la precisión es fundamental porque los componentes intrincados deben cumplir con tolerancias estrictas y estándares de calidad para garantizar la integridad estructural y la fiabilidad de los productos finales. Esto no es solo un mensaje corporativo, sino un requisito reglamentario. La Administración Federal de Aviación (FAA) hace cumplir las Regulaciones Federales de Aviación que cubren certificación, materiales, gestión de la calidad, diseño y pruebas de seguridad. Los fabricantes europeos enfrentan una supervisión equivalente por parte de la Agencia de la Unión Europea para la Seguridad Aérea (EASA).

¿Qué certificaciones debe verificar al seleccionar fabricantes aeroespaciales? La certificación AS9100 es el estándar oro de la industria. Este sistema de gestión de la calidad se basa en la norma ISO 9001, pero añade requisitos específicos del sector aeroespacial relacionados con la gestión de configuración, la evaluación de riesgos y la seguridad del producto. Obtener la certificación AS9100 requiere demostrar cumplimiento con estándares rigurosos de fabricación y gestión de la calidad; no todas las empresas de fabricación de metales de precisión alcanzan este nivel.

La selección de materiales tiene un peso particular en las aplicaciones aeroespaciales. Los fabricantes que trabajan con aleaciones de grado aeroespacial deben comprender los requisitos específicos de acabado y endurecimiento. Los componentes abarcan desde estructuras de aeronaves hasta piezas de motor, sistemas de aviónica y elementos estructurales donde el fallo no es una opción. Las herramientas que permiten esta precisión incluyen mecanizado CNC para tolerancias estrechas, corte láser para mayor velocidad y menor desperdicio de material, y cada vez más, impresión 3D para geometrías complejas y prototipado rápido.

Estándares de Fabricación de Dispositivos Médicos

Imagine un instrumento quirúrgico que mide 0,015 pulgadas más de lo especificado. En la mayoría de las industrias, esa desviación no tendría importancia. Dentro de un quirófano, podría marcar la diferencia entre una cirugía exitosa y un daño al paciente. La fabricación de dispositivos médicos exige una fabricación precisa respaldada por sistemas integrales de calidad, y la FDA toma muy en serio el cumplimiento.

La FDA clasifica los dispositivos médicos en tres categorías basadas en el riesgo, cada una con diferentes requisitos de fabricación:

- Clase I (riesgo más bajo): Equipos básicos como guantes de examen que requieren controles generales y Buenas Prácticas de Fabricación

- Clase II (riesgo moderado): Instrumentos quirúrgicos y equipos de monitoreo de pacientes que requieren notificación previa al mercado 510(k) y cumplimiento integral del sistema de calidad

- Clase III (riesgo más alto): Dispositivos que sostienen la vida, como marcapasos implantables, que requieren aprobación previa al mercado, datos de ensayos clínicos y controles de fabricación más estrictos

La Regulación del Sistema de Calidad de la FDA (21 CFR Parte 820) establece requisitos obligatorios que los fabricantes de precisión deben comprender. Según expertos en cumplimiento para la fabricación médica , los elementos clave incluyen controles de diseño, sistemas de gestión de documentos, validación de procesos y trazabilidad exhaustiva mediante registros históricos del dispositivo. Específicamente para la fabricación de metales, la validación de soldadura, los controles de tratamiento térmico y los procedimientos de limpieza validados requieren evidencia documentada de resultados consistentes.

Las consideraciones sobre los materiales difieren significativamente de las aplicaciones comerciales. El acero inoxidable grado 316L domina en dispositivos implantables e instrumentos quirúrgicos debido a su resistencia a la corrosión y biocompatibilidad. Las aleaciones de titanio como la Ti-6Al-4V se utilizan en aplicaciones que requieren resistencia y propiedades de osteointegración. ¿Cuál es la diferencia crítica respecto a los materiales comerciales? Documentación completa: los metales de grado médico requieren informes completos de prueba de laminación, números de lote de calor y certificación de propiedades químicas/mecánicas, lo que permite retiros específicos por lote si surgen problemas.

¿Qué aporta el cumplimiento de la FDA al costo de fabricación? Espere un aumento del 15-30 % en los costos por unidad en comparación con la producción comercial, además del tiempo adicional necesario para la validación del proceso (típicamente de 6 a 12 semanas) y la inspección del primer artículo. Las primeras producciones de dispositivos médicos suelen requerir entre 10 y 18 semanas frente a las 4-6 semanas necesarias para componentes comerciales comparables.

Requisitos de Precisión Automotriz

El sector automotriz presenta desafíos únicos para los fabricantes de metales de precisión: altas demandas de producción en volumen, restricciones estrictas de costos y expectativas de calidad cero defectos. Ya sea fabricando componentes de chasis, piezas de suspensión o ensamblajes estructurales, los proveedores automotrices deben equilibrar capacidades de precisión con eficiencia productiva.

La certificación IATF 16949 representa el estándar de gestión de calidad de la industria automotriz. Esta especificación se basa en la ISO 9001 y añade requisitos específicos del sector automotriz para la aprobación de piezas de producción, planes de control y análisis de modos de fallo. Las empresas de metales de precisión como Humanetics y otros proveedores automotrices invierten fuertemente en mantener estas certificaciones porque los principales fabricantes (OEM) las exigen para la cualificación de sus proveedores.

Los componentes del chasis y la suspensión ejemplifican por qué la precisión es fundamental en las aplicaciones automotrices. Estas piezas están sometidas a tensiones continuas durante el funcionamiento del vehículo: vibraciones, cargas por impacto y exposición ambiental. La exactitud dimensional garantiza un ajuste adecuado durante la instalación en la línea de montaje, mientras que unas propiedades del material consistentes aseguran una durabilidad a largo plazo. Los componentes que presentan variaciones fuera de las especificaciones generan reclamaciones de garantía, retiradas del mercado y deterioro de las relaciones con los proveedores.

Electrónica y Gestión Térmica

Las cajas electrónicas y los componentes de gestión térmica representan una aplicación en crecimiento para la fabricación precisa de chapa metálica. A medida que los dispositivos se vuelven más pequeños y potentes, la gestión térmica adquiere una importancia crítica, y los disipadores de calor requieren un control dimensional preciso para establecer un contacto adecuado con los componentes que están diseñados para enfriar.

La protección contra interferencias electromagnéticas/de radiofrecuencia presenta requisitos adicionales de precisión. La eficacia de la protección contra interferencias electromagnéticas depende de la integridad completa del recinto; las brechas o ajustes inadecuados crean rutas para interferencias que anulan el propósito del blindaje. Los fabricantes de estos componentes deben mantener tolerancias estrechas en todas las superficies acopladas, al tiempo que garantizan un contacto de tierra adecuado.

Equipos para la industria farmacéutica y procesamiento de alimentos

Cuando los equipos entran en contacto con productos alimenticios o ingredientes farmacéuticos, los requisitos regulatorios van más allá de la precisión dimensional y abarcan el diseño sanitario. El cumplimiento de la FDA para equipos utilizados en la industria alimentaria y farmacéutica se centra en prevenir la contaminación, permitir una limpieza exhaustiva y eliminar puntos donde puedan alojarse bacterias.

Las especificaciones del acabado superficial en estas industrias van más allá de lo estético. Las superficies más rugosas albergan bacterias que sobreviven a los procedimientos de limpieza, creando riesgos de contaminación. Los fabricantes de precisión que atienden a los mercados alimentario y farmacéutico suelen especificar valores precisos de rugosidad superficial (medidos como Ra) y emplean procesos especiales de acabado para lograr superficies higiénicas. Las uniones soldadas reciben especial atención: la penetración incompleta o perfiles de soldadura ásperos generan dificultades para la limpieza que pueden comprometer la seguridad del producto.

York metal fabricators inc y fabricantes regionales similares que atienden a estas industrias mantienen sistemas de documentación que rastrean certificaciones de materiales, validaciones de limpieza y controles de procesos que cumplen con los requisitos de inspección de la FDA.

Aplicaciones de construcción e industriales

Aunque las aplicaciones de construcción e industriales pueden tolerar tolerancias más amplias que las aeroespaciales o médicas, la fabricación precisa sigue ofreciendo un valor significativo. Las conexiones de acero estructural con un control dimensional ajustado reducen el tiempo de ajuste en obra y garantizan las capacidades de carga del diseño. Los componentes de equipos industriales con dimensiones consistentes simplifican el mantenimiento y el reemplazo de piezas.

La diferencia radica en dónde importa la precisión. La conexión estructural de un edificio podría aceptar una tolerancia general de ±0,030 pulgadas, mientras requiere una exactitud de ±0,005 pulgadas en la ubicación de los orificios para pernos. Comprender estos requisitos matizados permite a los fabricantes aplicar capacidades de precisión allí donde agregan valor, sin sobreingenierizar componentes cuando bastan tolerancias más amplias.

Reconocer qué industrias demandan capacidades de precisión le ayuda a comprender las expectativas del mercado, pero saber cómo construir una carrera en este campo abre diferentes oportunidades. La siguiente sección explora las vías desde puestos de nivel inicial hasta la obtención de credenciales de fabricador experto.

Trayectorias profesionales en la fabricación de metales de precisión

Así que está considerando una carrera trabajando con fabricadores de metales de precisión, ¿pero por dónde debe empezar exactamente? A diferencia de muchos oficios calificados en los que las vías son vagas, la fabricación de metales de precisión ofrece una progresión estructurada, desde principiante absoluto hasta profesional calificado a nivel nacional. La inversión es considerable: típicamente 4.000 horas de entrenamiento en el trabajo combinadas con instrucción formal en aulas. ¿La recompensa? Una credencial que abre puertas en sectores como el aeroespacial, médico, automotriz y la manufactura avanzada.

Aquí tiene algo que la mayoría de las guías profesionales no le dirán: la fabricación de metales de precisión representa una ocupación de aprendizaje intermedio que refuerza habilidades fundamentales de fabricación, a la vez que desarrolla capacidades especializadas en lectura de planos, operación de herramientas de máquina y medición de precisión. Finalizar este programa no solo significa obtener empleo, sino que le posiciona para avanzar hacia roles como Operario de Máquinas, Inspector de Control de Calidad, Programador CNC o Supervisor de Turno.

Desde Nivel Básico hasta Fabricante Experto

¿Cómo es realmente el recorrido desde ser nuevo hasta convertirse en un profesional titulado? El Aerospace Joint Apprenticeship Committee (AJAC) ofrece una de las vías más estructuradas disponibles, proporcionando una progresión clara a través de cuatro etapas definidas:

- Paso 1 (Horas 0-1.000): Los aprendices de nivel inicial ganan el 60 % del salario de jornada completa mientras dominan los fundamentos del trabajo en banco y los conceptos básicos del taller de chapa metálica. Esta fase inicial se centra en la lectura de planos, el cálculo de dimensiones y la comprensión de tolerancias básicas utilizando micrómetros y calibradores.

- Paso 2 (Horas 1.001-2.000): El progreso salarial al 70 % de la tarifa de jornada acompaña una inmersión más profunda en la configuración y operación de CNC. Los aprendices comienzan a programar y operar máquinas de corte de alta tecnología mientras desarrollan competencia con equipos de prensa troqueladora.

- Paso 3 (Horas 2.001-3.000): Al 80 % del salario de jornada, el enfoque cambia hacia las operaciones de dobladoras y la tecnología de corte láser. Esta fase enfatiza el conformado preciso, los cálculos de doblado y la comprensión de las propiedades del material que afectan los resultados de fabricación.

- Paso 4 (Horas 3.001-4.000): La progresión final hasta el 90% de la tasa de recorrido abarca técnicas avanzadas de inspección, operaciones de CAD/CAM y conocimientos amplios sobre materiales. La finalización activa la elegibilidad para la certificación de nivel pleno.

Utilizando el salario base establecido por AJAC de $20.00 por hora como referencia, los aprendices progresan desde $12.00/hora al inicio hasta $18.00/hora antes de alcanzar el estatus completo de trabajador calificado. Al completar el programa, los herreros en Oregon actualmente ganan un salario mínimo de trabajador calificado de $34.80 por hora —lo que representa un potencial salarial significativo para quienes completan todo el itinerario de aprendizaje.

Habilidades desarrolladas a través de los programas de aprendizaje

¿Qué aprenderá exactamente durante esas 4,000 horas? La formación estructurada en el trabajo se divide en áreas específicas de competencia:

| Competencia en formación práctica | Horas aproximadas | Habilidades desarrolladas |

|---|---|---|

| Trabajo en banco | 100 | Dominio de herramientas manuales, técnicas de trazado, ensamblaje básico |

| Conceptos Básicos de Taller de Chapa Metálica | 1,100 | Manejo de materiales, seguridad en el taller, fundamentos de fabricación |

| Configuración y Operaciones CNC | 800 | Programación de máquinas, procedimientos de configuración, solución de problemas operativos |

| Prensa perforadora | 500 | Configuración de matrices, alimentación de material, verificación de calidad |

| Prensa plegadora | 500 | Cálculos de doblado, selección de herramientas, medición de ángulos |

| Láseres y Tecnología de Corte | 200 | Operación de láser, parámetros de corte, consideraciones del material |

| Inspección | 400 | Instrumentos de medición, verificación de tolerancias, documentación de calidad |

| Materiales y Propiedades | 200 | Características del metal, comportamiento en el conformado, selección de materiales |

| CAD/CAM | 200 | Diseño asistido por computadora, programación de fabricación, interpretación de archivos |

La capacitación en el aula se realiza paralelamente al aprendizaje en el trabajo. Los aprendices de AJAC completan ocho clases a nivel universitario , cada una compuesta por 50 horas de conferencias y aplicación práctica. Las clases se imparten una noche a la semana, generalmente los martes, miércoles o jueves de 5:00 p.m. a 9:00 p.m., lo que permite a los aprendices trabajar a tiempo completo mientras avanzan en su educación.

Requisitos educativos e inicio

¿Se pregunta si cumple con los requisitos? Estos son accesibles para candidatos motivados:

- Diploma de escuela secundaria o equivalente

- Edad mínima de 17 años

- Capacidad para cumplir con los requisitos físicos del puesto

- Puntajes mínimos en la prueba COMPASS, prueba ASSET, evaluación WOWI, o haber completado clases universitarias de matemáticas e inglés (puntaje de 90 o superior)

El proceso de inscripción consiste en identificar un empleador asociado con programas de aprendizaje, obtener la aprobación de la empresa para participar y firmar un acuerdo de aprendizaje. Los aprendices registrados reciben automáticamente una reducción del 50 % en las matrículas, y más de la mitad de los empleadores asociados optan por cubrir los costos restantes de la matrícula, lo que hace que toda la formación sea gratuita para muchos participantes.

Para aquellos que buscan credenciales relacionadas, colegios comunitarios como Lane Community College ofrecen programas que combinan el aprendizaje con itinerarios hacia títulos de asociado. Su programa de chapa metálica dura cuatro años, con 144 horas de formación relacionada anualmente más 8.000 horas de experiencia práctica, culminando en la elegibilidad para obtener la licencia de oficial a través de la División de Códigos de Construcción de Oregón.

La trayectoria profesional es clara, la progresión salarial está documentada y las habilidades que desarrollarás abren puertas en múltiples industrias. Pero ya sea que estés construyendo una carrera o evaluando proveedores potenciales, entender cómo seleccionar el fabricante de metales de precisión adecuado requiere saber qué distingue a las operaciones excepcionales de las promedio.

Cómo evaluar y seleccionar un fabricante de metales de precisión

Has identificado los requisitos de tu proyecto y comprendes en qué consiste la fabricación de metales de precisión; ahora llega la decisión que determinará si tu proyecto tiene éxito o se convierte en una lección costosa. Seleccionar al socio de fabricación adecuado no se trata simplemente de encontrar la cotización más baja. Se trata de identificar un fabricante cuyas capacidades, sistemas de calidad y estilo de comunicación se alineen con tus necesidades específicas. Cometer un error aquí te expondrá a retrasos, problemas de calidad y costos que superarán con creces cualquier ahorro obtenido al elegir un proveedor más barato.

El proceso de evaluación requiere examinar cinco factores críticos que los profesionales experimentados en compras priorizan: experiencia en la industria, capacidades internas, soporte de ingeniería, certificaciones de calidad y escalabilidad con comunicación. Analicemos exactamente qué buscar en cada área.

Certificaciones de calidad que importan

He aquí un secreto de expertos que muchos compradores pasan por alto: las certificaciones no son solo logotipos en un sitio web; representan sistemas documentados que garantizan resultados consistentes. Diferentes industrias requieren diferentes certificaciones, y asociarse con un fabricante que carezca de credenciales adecuadas puede descalificar completamente su producto final del mercado objetivo.

¿Qué certificaciones debe verificar? especialistas en gestión de calidad , tanto IATF 16949 (automotriz) como AS9100 (aeroespacial) se basan en los fundamentos de ISO 9001, añadiendo requisitos específicos del sector:

- ISO 9001: La norma básica de gestión de calidad que demuestra procesos documentados y compromiso con la mejora continua

- IATF 16949: Estándar específico para la industria automotriz centrado en la prevención de defectos, reducción de variaciones y eliminación de desperdicios en las cadenas de suministro, obligatorio para la mayoría de los proveedores de OEM

- AS9100: Estándar aeroespacial que enfatiza la gestión de configuración, evaluación de riesgos y seguridad del producto para componentes aptos para vuelo

- ISO 13485: Estándar para la fabricación de dispositivos médicos que aborda el cumplimiento regulatorio y los controles de diseño

La diferencia es muy importante. La certificación automotriz (IATF 16949) enfatiza una consistencia extremadamente alta con volúmenes elevados, donde las mejoras de proceso y los ahorros de tiempo/costos son cruciales. La certificación aeroespacial (AS9100) se centra principalmente en la fabricación de piezas aptas para vuelo, con los controles necesarios para lograr ese objetivo. Ambas requieren auditorías rigurosas y cumplimiento continuo, no logros puntuales.

Para aplicaciones automotrices específicamente, fabricantes como Shaoyi (Ningbo) Metal Technology demuestre cómo la certificación IATF 16949 se combina con capacidades prácticas como la prototipificación rápida en 5 días y un soporte integral de DFM para acelerar el rendimiento de la cadena de suministro en componentes de chasis, suspensión y estructurales.

Evaluación de Capacidades de Producción y Tiempos de Entrega

No todos los talleres de fabricación ofrecen capacidades equivalentes, y las operaciones subcontratadas crean brechas que afectan su cronograma y la consistencia de la calidad. Cuando un fabricante corta metal internamente pero envía el mecanizado, acabado o montaje a subcontratistas, enfrenta posibles retrasos, fallas de comunicación y estándares de calidad inconsistentes.

Las instalaciones integrales de servicio completo agilizan todo su proyecto bajo un mismo techo. Según analistas del sector de fabricación, las capacidades clave que debe verificar incluyen:

- Corte láser, corte por plasma o corte por chorro de agua

- Mecanizado CNC y torneado

- Doblado de precisión y doblado con plegadora hidráulica

- Soldadura TIG/MIG y soldadura robótica

- Recubrimiento en polvo, anodizado u otras opciones de acabado

- Soporte de montaje y pruebas

Equipos modernos y automatización garantizan repetibilidad, eficiencia y capacidad de escalado. Consulte a posibles socios sobre la antigüedad de sus máquinas, programas de mantenimiento y capacidad de respaldo. Un fabricante que opera equipos antiguos cerca de su máxima capacidad representa un riesgo de programación que operaciones más nuevas y automatizadas evitan.

Soporte de ingeniería y diseño

La fabricación precisa de metales no comienza en la máquina, sino con la colaboración de ingeniería. Los mejores fabricantes revisan sus dibujos, archivos CAD, tolerancias y requisitos funcionales antes de cotizar, identificando posibles desafíos de fabricación mientras las soluciones aún son económicas.

El soporte de diseño para fabricabilidad (DFM) resulta particularmente valioso. Ingenieros experimentados identifican oportunidades para perfeccionar diseños con el fin de producirlos de manera rentable sin comprometer el rendimiento. Esto podría significar sugerir secuencias alternativas de doblado que reduzcan la manipulación, recomendar cambios en el calibre del material que mejoren la conformabilidad, o identificar especificaciones de tolerancia más ajustadas de lo necesario para su aplicación.

Al evaluar socios, pregunte si ofrecen:

- Soporte CAD/CAM y compatibilidad de archivos

- Pruebas y validación de prototipos

- Consultoría de ingeniería durante la fase de diseño

- Recomendaciones de optimización de materiales y diseños

Los fabricantes que ofrecen respuestas rápidas a cotizaciones —algunos proporcionan respuestas en menos de 12 horas— demuestran capacidad de ingeniería para revisar proyectos rápidamente. Esta capacidad de respuesta es importante cuando está comparando opciones o enfrentándose a plazos ajustados de desarrollo.

Experiencia y conocimiento de la industria

Años de experiencia en el negocio se traducen en un conocimiento más profundo de los materiales, procesos perfeccionados y la capacidad de anticipar problemas antes de que se conviertan en fallos costosos. Los fabricantes experimentados entienden cómo se comportan diferentes metales —aluminio, acero inoxidable, acero al carbono, aleaciones especiales— durante las operaciones de corte, conformado y soldadura.

Antes de elegir un socio, investigue:

- ¿Cuánto tiempo llevan fabricando piezas metálicas complejas?

- ¿Tienen experiencia documentada en su industria o en aplicaciones similares?

- ¿Pueden compartir estudios de casos, ejemplos o referencias de clientes?

La experiencia específica en la industria es particularmente importante para sectores regulados. Un fabricante con experiencia en acero de precisión para aplicaciones de construcción en Roanoke, VA, podría carecer de los sistemas de documentación necesarios para la fabricación de dispositivos médicos. Por el contrario, operaciones enfocadas en aeroespacial podrían sobreingenierizar soluciones para aplicaciones donde enfoques más simples serían suficientes.

Escalabilidad y Estándares de Comunicación

Su socio ideal respalda tanto las necesidades actuales de prototipos como los volúmenes futuros de producción sin sacrificar la calidad. Evalúe si los fabricantes pueden escalar desde un solo prototipo hasta series completas de producción, y si sus sistemas de calidad mantienen la consistencia ante cambios de volumen.

Una comunicación transparente evita sorpresas costosas. Los fabricantes confiables ofrecen cronogramas claros, actualizaciones proactivas del proyecto y expectativas realistas desde el principio. Consulte sobre sus protocolos de comunicación: ¿Tendrá un contacto dedicado para el proyecto? ¿Con qué frecuencia recibirá actualizaciones de estado? ¿Cuál es su proceso para manejar cambios en el diseño o problemas inesperados?

| Criterios de evaluación | Qué buscar | Por qué es importante |

|---|---|---|

| Certificaciones de calidad | Norma ISO 9001; IATF 16949 para automoción; AS9100 para aeroespacial; ISO 13485 para dispositivos médicos | Las certificaciones demuestran sistemas de calidad documentados y cumplimiento específico del sector, a menudo obligatorios para la calificación de proveedores |

| Capacidades internas | Servicios integrales que incluyen corte, acabado y montaje bajo un mismo techo | Reduce los tiempos de entrega, mejora la comunicación y garantiza estándares de calidad consistentes durante toda la producción |

| Apoyo técnico | Consultoría DFM, capacidades CAD/CAM, pruebas de prototipos, recomendaciones de materiales | La colaboración temprana en ingeniería identifica problemas cuando las soluciones aún son económicas; optimiza los diseños para facilitar su fabricación |

| Experiencia en la Industria | Proyectos documentados en su sector; comprensión de normas y materiales específicos del sector | Fabricantes experimentados anticipan dificultades, comprenden los requisitos reglamentarios y ofrecen soluciones adecuadas |

| Escalabilidad de Producción | Capacidad tanto para prototipos como para volúmenes de producción; equipos modernos con capacidad de respaldo | Asegura que su proveedor pueda crecer junto con sus necesidades sin degradación de la calidad ni prolongación excesiva de los plazos de entrega |

| Rendimiento en el plazo de entrega | Prototipado rápido (5 días o menos); respuesta ágil a cotizaciones (12-24 horas); programaciones de producción realistas | Ventajas en rapidez de lanzamiento al mercado; socios receptivos que se adaptan a requisitos cambiantes sin interrupciones en el cronograma |

| Calidad de la Comunicación | Contactos dedicados para el proyecto; actualizaciones proactivas; procedimientos claros de escalación | Una comunicación transparente evita sorpresas y mantiene los proyectos alineados desde el concepto hasta la entrega |

Recuerde: contratar un fabricante no es solo una decisión de compra; es una inversión a largo plazo en el rendimiento y la fiabilidad de su producto. El socio adecuado aporta experiencia técnica, tecnología avanzada, sistemas de calidad certificados y una comunicación colaborativa que agrega valor más allá del propio material.

Comprender los criterios de evaluación le proporciona el marco para la selección de proveedores, pero saber exactamente qué requiere cada certificación—y por qué industrias específicas las exigen—le ayuda a formular las preguntas correctas durante la evaluación de proveedores.

Certificaciones de Calidad y Normas Industriales

Ha aprendido cómo evaluar posibles socios de fabricación, pero aquí es donde muchos compradores tropiezan: entender qué significan realmente esos logos de certificación. Un certificado ISO 9001 colgado en la pared de una instalación le indica algo fundamentalmente diferente a un certificado IATF 16949 o AS9100. Conocer la diferencia le ayuda a formular mejores preguntas de calificación y evitar proveedores cuyas credenciales no coinciden con los requisitos de su aplicación.

Considere las certificaciones como pruebas documentadas de que una empresa de fabricación de metales de precisión mantiene sistemas, procesos y controles específicos. Según expertos en certificaciones de manufactura, las certificaciones de calidad demuestran compromiso con el cliente y con su profesión, produciendo componentes premium y ofreciendo a los compradores una capa adicional de seguridad de que los artículos fabricados cumplen todos sus requisitos.

Este es el panorama de certificaciones que debe conocer:

- ISO 9001: Línea base universal de gestión de la calidad aplicable en todas las industrias

- IATF 16949: Norma específica para la industria automotriz basada en ISO 9001 con requisitos para la cadena de suministro

- AS9100: Certificación aeroespacial que enfatiza la seguridad, la gestión de configuración y la trazabilidad

- ISO 13485: Norma para la fabricación de dispositivos médicos centrada en el cumplimiento normativo y la seguridad del paciente

- ISO 14001: Sistemas de gestión ambiental para operaciones sostenibles

Comprensión de IATF 16949 para aplicaciones automotrices

¿Por qué la industria automotriz requiere su propia certificación más allá de la ISO 9001 general? Porque las cadenas de suministro automotrices operan con volúmenes y niveles de consistencia que exigen controles especializados. IATF 16949 fue desarrollado por el Grupo Internacional de Tareas Automotrices específicamente para abordar estos requisitos únicos.

Según especialistas en certificaciones industriales , esta norma global de gestión de la calidad está adaptada específicamente para la industria automotriz, basándose en ISO 9001 e incluyendo requisitos adicionales en diseño de productos, procesos de producción, mejora y normas específicas del cliente.

¿Qué exige realmente la certificación IATF 16949? Los fabricantes deben demostrar:

- Sistemas de prevención de defectos que detecten problemas antes de que lleguen a las líneas de ensamblaje

- Programas de reducción de variaciones que minimicen la inconsistencia dimensional entre diferentes series de producción

- Iniciativas de eliminación de desperdicios que impulsen mejoras continuas en costos

- Cumplimiento de requisitos específicos del cliente según las especificaciones de los principales OEM

- Implementación de la Planificación Avanzada de la Calidad del Producto (APQP)

- Capacidad de documentación del Proceso de Aprobación de Piezas de Producción (PPAP)

Para los compradores, la certificación IATF 16949 indica que un fabricante comprende las exigencias de la producción en gran volumen, donde cada décima de porcentaje en la reducción de defectos se traduce en miles de fallos evitados. Los principales fabricantes automotrices —Ford, GM, Toyota, Volkswagen— generalmente requieren esta certificación como umbral mínimo para la calificación de proveedores.

Requisitos de Certificación para la Industria Aeroespacial y Dispositivos Médicos

Las aplicaciones aeroespaciales y médicas comparten una característica crítica: el fallo de un componente puede costar vidas. Esta realidad impulsa requisitos de certificación mucho más rigurosos que los estándares generales de fabricación.

AS9100 para Aeroespacial

La certificación AS9100 es específica para la industria aeroespacial y las piezas de aeronaves. Según las autoridades certificadoras, esta certificación establece básicamente que las piezas cumplen con los requisitos de seguridad, calidad y altos estándares exigidos por la industria de la aviación.

¿Qué diferencia tiene AS9100 respecto a los estándares de calidad generales? La certificación aeroespacial añade requisitos para:

- Gestión de configuración para garantizar que cada versión de componente sea rastreada y controlada

- Protocolos de evaluación de riesgos que identifican posibles modos de fallo antes de la producción

- Verificación de seguridad del producto en múltiples etapas de producción

- Trazabilidad completa desde la materia prima hasta el componente terminado

- Documentación de Inspección de Primer Artículo (FAI) para piezas nuevas

- Controles especiales de proceso para operaciones como el tratamiento térmico y la soldadura

La especificidad existe debido al alto nivel de exigencia técnica necesario para la seguridad y el cumplimiento en la aviación. Un fabricante que obtiene la certificación AS9100 ha demostrado capacidades que las operaciones generales de metalistería simplemente no poseen.

ISO 13485 para dispositivos médicos

La fabricación de dispositivos médicos opera bajo requisitos igualmente exigentes, pero claramente diferentes. ISO 13485 garantiza que todos los dispositivos médicos sean diseñados y fabricados teniendo en cuenta la seguridad, siendo las inspecciones rigurosas una parte importante de la certificación.

Esta certificación aborda específicamente los requisitos únicos de la industria médica, priorizando componentes de alta calidad. La seguridad y el bienestar del paciente son primordiales, lo que hace que la norma ISO 13485 sea esencial para reducir riesgos y proteger vidas. Los requisitos clave incluyen:

- Controles de diseño que documentan cómo los dispositivos cumplen con los requisitos de uso previsto

- Validación del proceso que demuestra que los métodos de fabricación producen resultados consistentes

- Verificación de esterilidad y biocompatibilidad para componentes que entran en contacto con el paciente

- Registros completos de historial del dispositivo que permiten el seguimiento específico por lote

- Sistemas de manejo de reclamaciones y notificación de eventos adversos

- Programas de calificación de proveedores para fuentes de materiales críticos

ISO 9001: La base sobre la que todo se construye

Antes de comprender las certificaciones especializadas, reconozca que ISO 9001 sirve como punto de partida. Según Expertos en certificación ISO , la ISO 9001 es considerada la forma más universal de certificación en fabricación, aplicable a industrias de todas las escalas.

Esta certificación fundamental delinea los requisitos para un sistema de gestión de calidad sólido. Al obtener esta certificación, una organización afirma que sus productos o servicios cumplen con las expectativas del cliente y con los requisitos regulatorios. Los elementos centrales de la ISO 9001 incluyen:

- Sistema de gestión de la calidad documentado con procesos definidos

- Compromiso de la dirección con los objetivos de calidad

- Enfoque en el cliente a lo largo de las operaciones

- Mecanismos de mejora continua

- Toma de decisiones basada en evidencias

- Programas de auditoría interna que verifican el cumplimiento

Para la fabricación de metales de precisión, la certificación ISO 9001 indica una conciencia básica de la calidad, pero a menudo es insuficiente para industrias reguladas. Piense en ello como el boleto de entrada: necesario, pero no suficiente para aplicaciones aeroespaciales, automotrices o médicas.

Certificaciones ambientales y de seguridad

Más allá de la gestión de la calidad, los fabricantes responsables buscan cada vez más certificaciones ambientales y de seguridad que demuestran la excelencia operativa.

ISO 14001 y el resto de los productos se centra en los sistemas de gestión ambiental, ofreciendo a las organizaciones un marco estructurado para cumplir con sus responsabilidades ambientales. Según especialistas en certificación, el objetivo principal de esta norma es mitigar las acciones ambientales adversas, incluyendo emisiones atmosféricas, gestión de residuos y utilización de recursos.

El número de aborda la gestión de la salud y seguridad ocupacional, particularmente relevante en la fabricación de metales donde procesos peligrosos requieren una gestión sistemática de riesgos. Esta certificación ayuda a las organizaciones a establecer enfoques para gestionar los riesgos de salud y seguridad que protegen a los trabajadores mientras mejoran la eficiencia operativa.

Para los compradores, estas certificaciones indican que los fabricantes están comprometidos con operaciones sostenibles y el bienestar de los trabajadores, factores cada vez más importantes para la calificación de la cadena de suministro y las iniciativas de responsabilidad corporativa.

Qué significan las certificaciones para su decisión de compra

¿Cómo debe aplicar este conocimiento de certificación durante la evaluación del proveedor? Asocie los requisitos de certificación con su aplicación:

| Su Industria | Certificaciones requeridas | Por qué es importante |

|---|---|---|

| Automotriz OEM o Tier 1 | IATF 16949 (obligatorio), ISO 14001 (a menudo requerido) | La mayoría de los fabricantes de automóviles no califican proveedores sin una certificación específica para el sector automotriz |

| Aeroespacial Comercial | AS9100 (obligatorio), Nadcap para procesos especiales | El cumplimiento de la FAA/EASA requiere sistemas de calidad documentados |

| Dispositivos Médicos | ISO 13485 (obligatorio), registro ante la FDA | La presentación regulatoria requiere fabricación certificada |

| Industria general | ISO 9001 (recomendado) | Demuestra un compromiso básico con la calidad sin requisitos específicos del sector |

| Defensa/Gobierno | AS9100 o registro ITAR según la aplicación | Los contratos gubernamentales suelen especificar los requisitos de certificación |

Recuerde: las certificaciones requieren cumplimiento continuo, no solo un logro puntual. Pregunte a los proveedores potenciales sobre las fechas de sus auditorías más recientes, cualquier no conformidad identificada y las acciones correctivas implementadas. El mantenimiento activo de la certificación demuestra un compromiso genuino en lugar de simples credenciales documentales.

Comprender los requisitos de certificación le permite tomar decisiones informadas al seleccionar proveedores, pero traducir este conocimiento en acción requiere conectarse con fabricantes cuyas capacidades se ajusten a sus necesidades específicas.

Inicio con la fabricación de precisión en metal

Ahora ha explorado el conocimiento especializado que distingue a los compradores informados de aquellos que aprenden lecciones costosas mediante prueba y error. Ya sea que esté adquiriendo componentes para una aplicación crítica en la industria aeroespacial, evaluando proveedores automotrices o considerando una trayectoria profesional en la fabricación avanzada, los fundamentos permanecen constantes: la fabricación precisa de metales exige capacidades especializadas, sistemas de calidad documentados y asociaciones colaborativas que van mucho más allá de la compra transaccional.

Esto es lo que comprenden los profesionales de compras y candidatos más exitosos: el socio de fabricación que seleccione —o el empleador al que se una— determinará los resultados durante años venideros. Un fabricante que carezca de certificaciones adecuadas, profundidad técnica o disciplina en la comunicación genera problemas que se acumulan con el tiempo. Por el contrario, la asociación adecuada acelera los plazos de desarrollo, reduce los costos totales y entrega componentes que funcionan exactamente como fueron diseñados.

El verdadero valor de trabajar con fabricantes experimentados de piezas metálicas de precisión no radica en el metal que cortan, sino en la experiencia de ingeniería, los sistemas de calidad y la resolución colaborativa de problemas que aportan durante todo el ciclo de vida de su proyecto.

Dar el próximo paso en su trayectoria de fabricación

¿Listo para aplicar lo aprendido? Su camino hacia adelante depende de si está adquiriendo componentes o construyendo una carrera profesional.

Para compradores B2B e ingenieros:

- Defina sus requisitos de tolerancia antes de solicitar cotizaciones: el costo de la fabricación de precisión varía significativamente según las especificaciones dimensionales

- Verifique que las certificaciones coincidan con su sector: IATF 16949 para automotriz, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos

- Evalúe las capacidades internas para minimizar la complejidad de la cadena de suministro y las brechas de comunicación

- Solicite consultoría DFM desde el inicio: la colaboración de ingeniería evita rediseños costosos más adelante

- Evalúe la escalabilidad desde cantidades de prototipos hasta volúmenes de producción

- Confirme los plazos de entrega y los protocolos de comunicación antes de comprometerse

Para quienes buscan empleo:

- Explore programas estructurados de aprendizaje que ofrezcan 4.000 horas de capacitación en el trabajo con instrucción en aulas

- Diríjase a empleadores asociados con organizaciones registradas de aprendizaje para obtener asistencia financiera en matrículas y progresión salarial

- Desarrolle habilidades fundamentales en lectura de planos, medición de precisión y operaciones CNC

- Busque certificación de nivel calificado para acceder a ascensos en puestos de maquinista, inspector de calidad o supervisión

- Considere credenciales especializadas alineadas con sectores de alta demanda como aeroespacial o fabricación médica

Conéctese con el fabricante de precisión adecuado

Para empresas que buscan servicios de fabricación de precisión, el marco de evaluación que ha aprendido se aplica inmediatamente. Comience por identificar fabricantes cuyas certificaciones, capacidades y experiencia en la industria coincidan con los requisitos de su aplicación. Solicite cotizaciones detalladas que incluyan revisión de ingeniería: los fabricantes que cotizan sin comprender sus planos a menudo generan sorpresas más adelante.

Los fabricantes modernos se diferencian mediante su capacidad de respuesta y su apoyo integral. Busque socios que ofrezcan capacidades de prototipado rápido que acorten los ciclos de desarrollo; algunos fabricantes entregan prototipos funcionales en menos de cinco días, permitiendo una iteración de diseño más rápida. El tiempo de respuesta en las cotizaciones también es importante: fabricantes como Shaoyi (Ningbo) Metal Technology ofrecen respuestas a cotizaciones en 12 horas con soporte completo de DFM, demostrando la capacidad de ingeniería y el enfoque al cliente que distinguen a los proveedores premium de las operaciones básicas.

Para aplicaciones automotrices específicamente, dé prioridad a fabricantes certificados según IATF 16949 con experiencia documentada en chasis, suspensión y componentes estructurales. La combinación de sistemas de calidad certificados, capacidades de prototipado rápido y capacidad de producción masiva automatizada posiciona su cadena de suministro tanto para agilidad en el desarrollo como para escala en la producción.

Ya sea que esté lanzando un producto nuevo, optimizando una cadena de suministro existente o construyendo una carrera en manufactura avanzada, la fabricación de metales de precisión ofrece oportunidades para quienes invierten en comprender sus requisitos. Los secretos revelados a lo largo de esta guía—los fundamentos de tolerancias, las capacidades de proceso, la selección de materiales, los requisitos de certificación y los criterios de evaluación—le equipan para tomar decisiones que impulsen el éxito, en lugar de aprender mediante errores costosos.

¿Cuál es su próximo paso? Aplique este conocimiento. Evalúe a sus proveedores actuales según los criterios descritos aquí. Explore programas de aprendizaje si su objetivo es el desarrollo profesional. Y recuerde: en la fabricación de precisión, los socios que comprenden sus requisitos antes del inicio de la producción son los que ofrecen resultados que superan las expectativas.

Preguntas frecuentes sobre fabricantes de metales de precisión

1. ¿Qué es la fabricación de metales de precisión?

La fabricación de metales de precisión es un enfoque especializado de fabricación que logra tolerancias dimensionales entre ±0,001 y ±0,010 pulgadas mediante el uso de equipos CNC avanzados, sistemas rigurosos de calidad y una consistencia ingenieril. A diferencia de la fabricación estándar, con tolerancias de ±0,030 pulgadas o más, la fabricación de precisión produce componentes en los que desviaciones microscópicas determinan el éxito del producto, fundamental en aplicaciones aeroespaciales, médicas y automotrices que requieren especificaciones exactas.

2. ¿Cuánto cuesta la fabricación de metales por hora?

Los costos de fabricación de metales suelen oscilar entre 70 y 130 dólares por hora para soldadores y fabricantes locales que realizan trabajos personalizados en chapa metálica. Sin embargo, la fabricación de metales de precisión suele tener tarifas más altas debido al equipo especializado, tolerancias más ajustadas y requisitos de certificación de calidad. Factores como la certificación IATF 16949 o AS9100, la complejidad del material y las especificaciones de tolerancia influyen significativamente en el precio final más allá de las tarifas horarias estándar.

3. ¿Qué certificaciones deben tener los fabricantes de metales de precisión?

Las certificaciones requeridas dependen del sector: IATF 16949 para aplicaciones automotrices, AS9100 para componentes aeroespaciales e ISO 13485 para dispositivos médicos. La ISO 9001 sirve como norma básica de gestión de la calidad. Estas certificaciones demuestran sistemas de calidad documentados, no meros logros puntuales; busque fechas recientes de auditoría y cumplimiento continuo al evaluar posibles socios de fabricación.

4. ¿Con qué materiales trabajan comúnmente los fabricantes de metales de precisión?

Los fabricantes de precisión comúnmente procesan acero inoxidable (grados 304/316), aleaciones de aluminio (6061/7075), acero al carbono, acero laminado en frío, cobre, latón y titanio. La selección del material depende de los requisitos de la aplicación, incluyendo resistencia a la tracción, resistencia a la corrosión, conductividad y capacidad de tolerancia. Cada material se comporta de manera diferente durante el corte, conformado y soldadura; fabricantes experimentados orientan la selección según sus necesidades específicas de rendimiento.

5. ¿Cómo evalúo y selecciono un fabricante de metales de precisión?

Evalúe a los fabricantes según cinco factores clave: certificaciones de calidad acordes a su industria, capacidades internas desde el corte hasta el acabado, soporte de ingeniería y DFM, experiencia documentada en la industria y escalabilidad con protocolos de comunicación claros. Solicite cotizaciones detalladas que incluyan revisión de ingeniería, verifique la vigencia de las certificaciones mediante fechas recientes de auditoría y evalúe el desempeño en tiempos de entrega; algunos fabricantes premium ofrecen prototipos rápidos en 5 días y respuestas a cotizaciones en 12 horas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —