- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Selección de Grados de Acero para Estampado Automotriz: Criterios de Ingeniería

Time : 2025-12-29

TL;DR

La selección del grado de acero óptimo para el estampado automotriz requiere un equilibrio preciso entre tres variables competitivas: conformabilidad (ductilidad), resistencia mecánica (límite elástico/resistencia a la tracción) y costo de producción. Aunque los aceros de bajo carbono como el SAE 1008 siguen siendo el estándar para paneles visibles de la carrocería debido a su acabado superficial superior, los requisitos modernos de seguridad han impulsado al sector hacia aceros de alta resistencia con bajo contenido de aleaciones (HSLA) y aceros avanzados de alta resistencia (AHSS) para garantizar la integridad estructural. La selección adecuada del material depende de comprender los compromisos entre la capacidad del metal para estirarse sin romperse y su capacidad para absorber energía en caso de colisión.

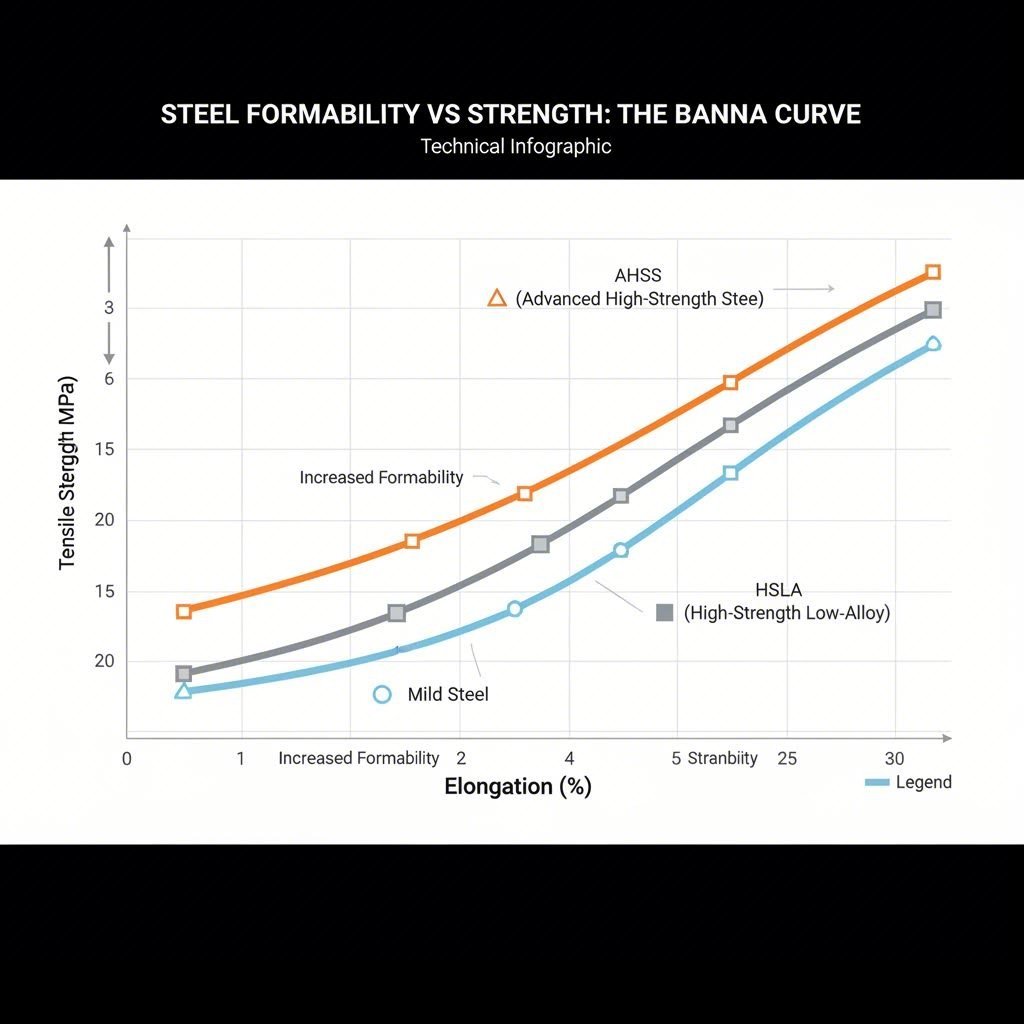

Factores Críticos de Selección: Criterios de Ingeniería

Antes de especificar un grado, los ingenieros deben evaluar las propiedades mecánicas del material en relación con la geometría y función de la pieza. El principal compromiso en el estampado automotriz es universalmente reconocido: a medida que aumenta la resistencia, generalmente disminuye la conformabilidad. Esta relación inversa determina que los materiales seleccionados para piezas de embutición profunda deban priorizar la elongación, mientras que los componentes críticos para la seguridad priorizan la resistencia a la tracción.

Los indicadores clave de rendimiento para materiales estampados incluyen:

- Resistencia de fluencia vs. Resistencia a la tracción: La resistencia de fluencia determina el límite de deformación elástica, mientras que la resistencia a la tracción define el punto de fractura. Para piezas estructurales, un punto de fluencia alto es fundamental para evitar deformaciones permanentes bajo carga.

- Elongación (valor n): El exponente de endurecimiento por deformación (valor n) indica qué tan bien el acero distribuye la deformación. Valores n más altos permiten formas más complejas sin adelgazamiento localizado o roturas.

- Anisotropía (valor r): Esto mide la resistencia del material al adelgazamiento. Un valor de r alto es esencial para aplicaciones de embutición profunda, como cárteres o tanques de gas.

La eficiencia de costos también desempeña un papel fundamental. Aunque los grados avanzados ofrecen reducción de peso, a menudo requieren prensas de mayor tonelaje y recubrimientos de herramientas más costosos para manejar el mayor desgaste. Según Worthy Hardware , comprender estos parámetros es el primer paso para evitar fallos costosos en la producción, como fisuraciones o rebote excesivo.

Grados Estándar de Acero al Carbono (Los Trabajadores)

Los aceros al carbono siguen siendo la base de la fabricación automotriz, representando un porcentaje significativo del peso total del vehículo. Estos grados se clasifican según su contenido de carbono, que influye directamente en su dureza y ductilidad.

Acero de Bajo Carbono y Acero Dulce (SAE 1008, 1010)

Los aceros de bajo carbono, a menudo denominados aceros dulces, generalmente contienen menos del 0,25 % de carbono. Grados como SAE 1008 y SAE 1010 son el estándar de la industria para piezas superficiales visibles de "Clase A", como guardabarros, capós y paneles de puertas. Su alta ductilidad les permite ser estampadas en curvas complejas y amplias sin agrietarse. Además, son fácilmente soldables y pintables, lo que las hace ideales para el ensamblaje del cuerpo blanco (BIW).

Acero medio y alto en carbono (SAE 1045, 1095)

A medida que aumenta el contenido de carbono, el acero se vuelve más duro y resistente, pero significativamente menos formable. Los grados de carbono medio como SAE 1045 se utilizan en piezas que requieren mayor resistencia al desgaste, tales como engranajes o soportes. Los aceros altos en carbono, como SAE 1095 , funcionan mejor en aplicaciones que demandan dureza extrema y retención de forma, como resortes o sujetadores. Talan Products señala que, aunque estos grados ofrecen una durabilidad superior, representan un reto para el proceso de estampado, requiriendo a menudo múltiples etapas de conformado o tratamientos térmicos.

| Categoría de grado | Grados SAE comunes | Aplicación automotriz típica | Característica Clave |

|---|---|---|---|

| Bajo en carbono | SAE 1008, 1010, A36 | Paneles de carrocería, cubiertas de chasis | Alta conformabilidad, excelente acabado superficial |

| Medio carbono | SAE 1045, 1050 | Engranajes, ejes, soportes | Resistencia equilibrada y resistencia al desgaste |

| Alto carbono | SAE 1080, 1095 | Muelles, arandelas, sujetadores | Alta dureza, comportamiento frágil en el conformado |

Aceros de Alta Resistencia y Avanzados (HSLA y AHSS)

Para cumplir con las normas cada vez más estrictas sobre eficiencia energética y seguridad en colisiones, los ingenieros automotrices recurren cada vez más a aceros de alta resistencia y baja aleación (HSLA) y aceros avanzados de alta resistencia (AHSS). Estos materiales permiten a los fabricantes utilizar espesores menores (reducción de calibre) para disminuir el peso sin sacrificar la integridad estructural.

Los aceros HSLA logran su resistencia mediante microaleaciones con elementos como vanadio o niobio. Se utilizan ampliamente en componentes del chasis, brazos de suspensión y refuerzos. AHSS , incluidos los aceros de doble fase (DP) y los aceros de plasticidad inducida por transformación (TRIP), ofrecen una relación resistencia-peso aún más favorable, con resistencias a la tracción que a menudo superan los 800 MPa.

El procesamiento de estos materiales requiere capacidades especializadas. La mayor resistencia provoca un significativo "rebote"—la tendencia del metal a retornar a su forma original tras el estampado. Para abordar este fenómeno, se requiere un diseño avanzado de matrices y líneas de prensas robustas. Para componentes estructurales complejos como brazos de control o bastidores, es esencial asociarse con un fabricante capaz de manejar requisitos de alta tonelada. Empresas como Shaoyi Metal Technology aprovechan la precisión certificada según IATF 16949 y capacidades de prensado de hasta 600 toneladas para entregar eficazmente estos componentes críticos de seguridad.

Opciones Resistentes a la Corrosión y de Acero Inoxidable

Para componentes expuestos a ambientes agresivos, como sistemas de escape o molduras exteriores, la resistencia a la corrosión se convierte en el factor determinante. Aunque la galvanización (revestimiento de zinc) protege los paneles de acero al carbono, ciertas aplicaciones exigen las propiedades inherentes del acero inoxidable.

Acero Inoxidable Ferrítico (Serie 400): El grado 409 es la opción preferida para los sistemas de escape automotrices. Ofrece una resistencia adecuada a la corrosión a un costo menor que la serie 300 y resiste la oxidación a altas temperaturas. Es magnético y tiene una formabilidad moderada.

Acero inoxidable austenítico (serie 300): El grado 304 proporciona una resistencia superior a la corrosión y un acabado no magnético y estéticamente atractivo. Según Larson Tool and Stamping , este grado es preferido para molduras decorativas, tapacubos y piezas donde el óxido es inaceptable. Sin embargo, es más costoso y susceptible al endurecimiento por deformación, lo cual puede complicar el proceso de troquelado.

Mapeo de aplicaciones: ¿Qué grado para qué pieza?

Elegir el material adecuado depende finalmente de la ubicación y función de la pieza dentro de la arquitectura del vehículo. Esta matriz de decisiones ayuda a agilizar el proceso de selección:

- Exterior visible (paneles exteriores): La prioridad es la calidad superficial y la formabilidad. Uso: Acero de bajo carbono / aceros IF / acero endurecible por horneado.

- Jaula de seguridad (pilares, rieles del techo): La prioridad es la absorción de energía y la protección en caso de colisión. Uso: Acero bifásico (DP) o acero al boro (estampado en caliente).

- Chasis y suspensión: La prioridad es la resistencia a la fatiga y la durabilidad. Uso: HSLA 350/420.

- Escudos de escape y térmicos: La prioridad es la resistencia al calor y a la corrosión. Uso: Acero inoxidable 409 o acero aluminizado.

Al relacionar las propiedades del material con las condiciones específicas de tensión y medioambiente de la aplicación, los ingenieros pueden garantizar la longevidad y el rendimiento, a la vez que controlan los costos de fabricación.

Resumen de las estrategias de selección de acero

La transición de simples aceros suaves a aleaciones complejas de múltiples fases representa la evolución de la ingeniería automotriz moderna. Los proyectos de estampado exitosos no se basan sólo en la selección de un grado de una tabla, sino en el análisis de todo el ciclo de vida del componente, desde la línea de prensa hasta el laboratorio de pruebas de choque. Ya sea para optimizar las demandas de peso ligero de los vehículos eléctricos o la durabilidad robusta de los camiones comerciales, el grado de acero correcto sirve como base de la seguridad y eficiencia automotriz.

Preguntas Frecuentes

1. el derecho de voto. ¿Cuál es la diferencia entre HSLA y acero blando en el estampado?

El acero HSLA (High-Strength Low-Alloy) es significativamente más fuerte que el acero blando debido a la adición de elementos de aleación, lo que permite piezas más delgadas y ligeras. Sin embargo, el HSLA es menos formable y tiene una mayor resistencia, lo que requiere más fuerza y una compensación de matriz precisa en comparación con el acero suave y dúctil usado para paneles de carrocería de tira profunda.

2. el trabajo. ¿Por qué se prefiere SAE 1008 para paneles de carrocería de automóviles?

Se prefiere SAE 1008 debido a su excelente formabilidad y calidad de acabado de la superficie. Su bajo contenido de carbono permite que se dibuje en formas complejas y lisas sin dividirse, y proporciona una superficie consistente para pintar, lo cual es crítico para el atractivo visual del exterior de un vehículo.

3. ¿Qué es esto? ¿Se puede utilizar acero inoxidable para piezas estructurales de automóviles?

Aunque el acero inoxidable es increíblemente fuerte y resistente a la corrosión, generalmente es demasiado caro para su uso generalizado en la jaula de seguridad estructural en comparación con AHSS o HSLA. Se reserva principalmente para sistemas de escape (alta resistencia al calor) y acabado decorativo (resistencia a la corrosión), aunque algunas aplicaciones especializadas de alto rendimiento pueden usarlo para la estructura.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —