- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Proceso de conformado por prensado de metales descifrado: desde la chapa bruta hasta la pieza de precisión

Time : 2026-01-25

Qué significa realmente la conformación de metal en la fabricación

¿Alguna vez se ha preguntado cómo una lámina plana de acero se transforma en un panel perfectamente conformado para una puerta de automóvil o en una carcasa electrónica de precisión? La respuesta radica en el proceso de conformación de metal: una técnica de fabricación que moldea nuestro mundo moderno de maneras que la mayoría de las personas nunca considera.

La conformación de metal, también denominada estampado de metal, es un proceso de conformado en frío que utiliza troqueles especializados y prensas de alta presión para transformar láminas planas de metal en formas tridimensionales precisas mediante deformación plástica permanente, sin eliminar ningún material.

Entonces, ¿qué es el estampado de metales en términos prácticos? Piénselo como una deformación controlada. A diferencia de los procesos de mecanizado, que eliminan material mediante corte, el estampado de metales lo remodela por completo. Una pieza plana entra en la prensa, se aplica una fuerza considerable y emerge un componente terminado, todo ello en cuestión de segundos.

Comprender el significado del estampado requiere distinguirlo de categorías más amplias de conformado. Si bien «conformado» abarca cualquier proceso que moldee metal (incluidos procesos en caliente, como la forja), el estampado de metales se refiere específicamente a operaciones de conformado en frío realizadas a temperatura ambiente o cercana a ella. Esta distinción es importante porque el conformado en frío produce piezas con acabado superficial superior, tolerancias más ajustadas y propiedades mecánicas mejoradas gracias al endurecimiento por deformación.

El principio de conformado en frío detrás del estampado de metales

¿Qué hace que la conformación en frío sea tan eficaz? Cuando se aplica una fuerza a una chapa metálica por encima de su límite elástico pero por debajo de su resistencia a la tracción, ocurre algo extraordinario: el material se deforma plásticamente. Esto significa que el cambio de forma se vuelve permanente una vez que se libera la presión.

La física subyacente a este fenómeno implica tres elementos interrelacionados:

- Distribución de fuerza: La presión debe aplicarse de forma uniforme para evitar fallos locales o deformaciones irregulares

- Flujo de Material: El metal se desplaza y se redistribuye durante la prensado, produciéndose compresión en algunas zonas mientras que en otras se genera tracción

- Geometría del troquel: La geometría de las herramientas controla con precisión dónde y cómo se deforma el material

El conformado en frío ofrece ventajas claras frente a los métodos de conformado en caliente. Según investigaciones manufactureras realizadas en IIT Guwahati , las piezas conformadas en frío alcanzan tolerancias más ajustadas, mejor acabado superficial y mayor resistencia gracias al endurecimiento por deformación. Además, la eliminación del calentamiento reduce significativamente los costos energéticos.

Cómo la presión transforma un material plano en formas complejas

Cuando usted se pregunta «¿qué es el metal estampado?», en realidad está preguntando acerca de una transformación mediante presión controlada. Esto es lo que realmente ocurre durante las operaciones de conformado de metal:

Piezas de chapa metálica plana —denominadas habitualmente blanks— se colocan entre las secciones de la matriz. A continuación, la prensa aplica una fuerza y el material fluye para adaptarse a los contornos de la cavidad de la matriz. Este proceso de estampación implica que el metal experimenta tensiones superiores a su límite elástico, provocando una deformación plástica que lo remodela de forma permanente.

La ventaja del conformado de piezas metálicas radica en su repetibilidad. Una vez configurada correctamente, una operación de estampación puede producir miles —incluso millones— de componentes idénticos. Cada ciclo ofrece la misma geometría precisa, lo que convierte a este proceso en ideal para aplicaciones de fabricación en grandes volúmenes en sectores como el automotriz, aeroespacial, electrónico y de bienes de consumo.

¿Qué distingue a las operaciones de estampado exitosas de las fallidas? Se reduce a comprender cómo interactúan el comportamiento del material, el diseño de las herramientas y los parámetros del proceso. Cuando estos elementos se alinean correctamente, una lámina plana se convierte en un componente complejo y fabricado con precisión en una sola y rápida operación.

Flujo de trabajo completo: desde materia prima hasta pieza terminada

Ya ha visto lo que logra el estampado metálico, pero ¿cómo ocurre realmente la magia? Comprender el flujo de trabajo completo transforma conceptos abstractos en conocimientos aplicables. Recorramos juntos cada etapa, desde el momento en que llega la materia prima hasta que una pieza terminada está lista para su ensamblaje.

Desde la bobina bruta hasta el componente terminado

Imagine una bobina masiva de chapa metálica que pesa miles de libras. ¿Cómo se convierte en componentes de precisión medida en milésimas de pulgada? La respuesta implica una secuencia cuidadosamente coordinada que las máquinas de troquelado metálico ejecutan con una consistencia notable.

- Preparación y selección del material: El proceso comienza mucho antes de que el metal entre en contacto con la prensa de estampación. Los ingenieros seleccionan láminas o bobinas metálicas según sus propiedades mecánicas —resistencia, ductilidad, resistencia a la corrosión— y factores de costo. Según National Material Company, el material seleccionado debe ser compatible tanto con el proceso de estampación como con la funcionalidad de la pieza terminada.

- Procesamiento y alimentación de bobinas: Las bobinas crudas pasan por procesos de preparación, como corte, ranurado y nivelado, para lograr las dimensiones y planicidad adecuadas. A continuación, un mecanismo de alimentación automatizado avanza la tira preparada a través de la máquina de estampación, posicionando el metal con precisión —a menudo con una exactitud de unas pocas milésimas de pulgada.

- Instalación y alineación del troquel: Antes de iniciar la producción, los técnicos instalan el juego de troqueles y calibran la prensa. Este paso crítico garantiza un flujo adecuado del material, una holgura suficiente para la lámina metálica y un soporte apropiado durante todo el ciclo de estampación.

- Operación de estampación: Cuando la prensa inicia su acción, las matrices se cierran progresivamente y someten al metal a una alta fuerza y presión. Esto deforma el material según los contornos de la matriz, realizando operaciones como troquelado, doblado, acuñado o perforado, ya sea de forma secuencial o simultánea.

- Expulsión y manipulación de la pieza: Después de cada golpe, los expulsores retiran limpiamente y sin dañar el componente terminado de la banda portadora. El material sobrante —tanto la banda portadora como el metal perforado— se expulsa y, con frecuencia, se transporta mediante bandas transportadoras subterráneas hasta los contenedores de desechos.

- Operaciones secundarias y acabados: Los procesos posteriores al estampado pueden incluir el desbaste para eliminar bordes afilados, la limpieza, el tratamiento superficial y el recubrimiento. Estos pasos mejoran la apariencia, la durabilidad y la funcionalidad de las piezas estampadas.

- Inspección de calidad: Durante toda la producción, los operarios aplican monitoreo en tiempo real e inspecciones para verificar que las piezas cumplan con las tolerancias y los estándares de calidad especificados.

El papel fundamental del alineamiento y la configuración de las matrices

¿Por qué merece la alineación una atención especial? Porque incluso una ligera desalineación genera problemas importantes. Cuando el material de la tira avanza a través de operaciones de estampado progresivo, debe alinearse con una precisión de unas pocas milésimas de pulgada en cada estación.

Así es como se logra la alineación precisa: unos «pilotos» con forma de bala o cónicos penetran en los orificios previamente perforados en la tira para garantizar una posición exacta. Esto compensa las limitaciones del mecanismo de alimentación, que por sí solo no puede ofrecer la precisión necesaria en la longitud de avance. Según La documentación técnica de Wikipedia , este sistema de pilotos y orificios es esencial porque los mecanismos de alimentación suelen carecer de la exactitud requerida para operaciones progresivas de múltiples estaciones.

Los sistemas de troquelado progresivo y estampación representan la máxima expresión de eficiencia en la producción continua. El sistema de alimentación impulsa una tira de metal a través de todas las estaciones de un troquel progresivo, donde cada estación realiza operaciones específicas hasta que emerge una pieza terminada. Con cada golpe de la prensa se produce un componente acabado; las tasas de producción pueden superar los 800 piezas por minuto en ciertas aplicaciones.

Las máquinas de estampación configuradas para operaciones progresivas requieren componentes especializados que trabajan en armonía:

- Sistemas alimentadores (neumáticos o mecánicos) que mantienen un avance preciso de la tira

- Conjuntos de moldes con múltiples estaciones para operaciones de corte, doblado y conformado

- Placas expulsoras que liberan limpiamente los componentes terminados

- Sensores y sistemas de lubricación que supervisan y optimizan el ciclo de estampación y prensado

El enfoque sistemático descrito aquí —desde la selección de materiales hasta la inspección final— transforma láminas metálicas en bruto en componentes con formas precisas que sirven a diversos sectores industriales. Pero, ¿qué técnicas específicas de estampación hacen posibles estas transformaciones? La siguiente sección explica detalladamente nueve métodos esenciales y cuándo aplicar cada uno.

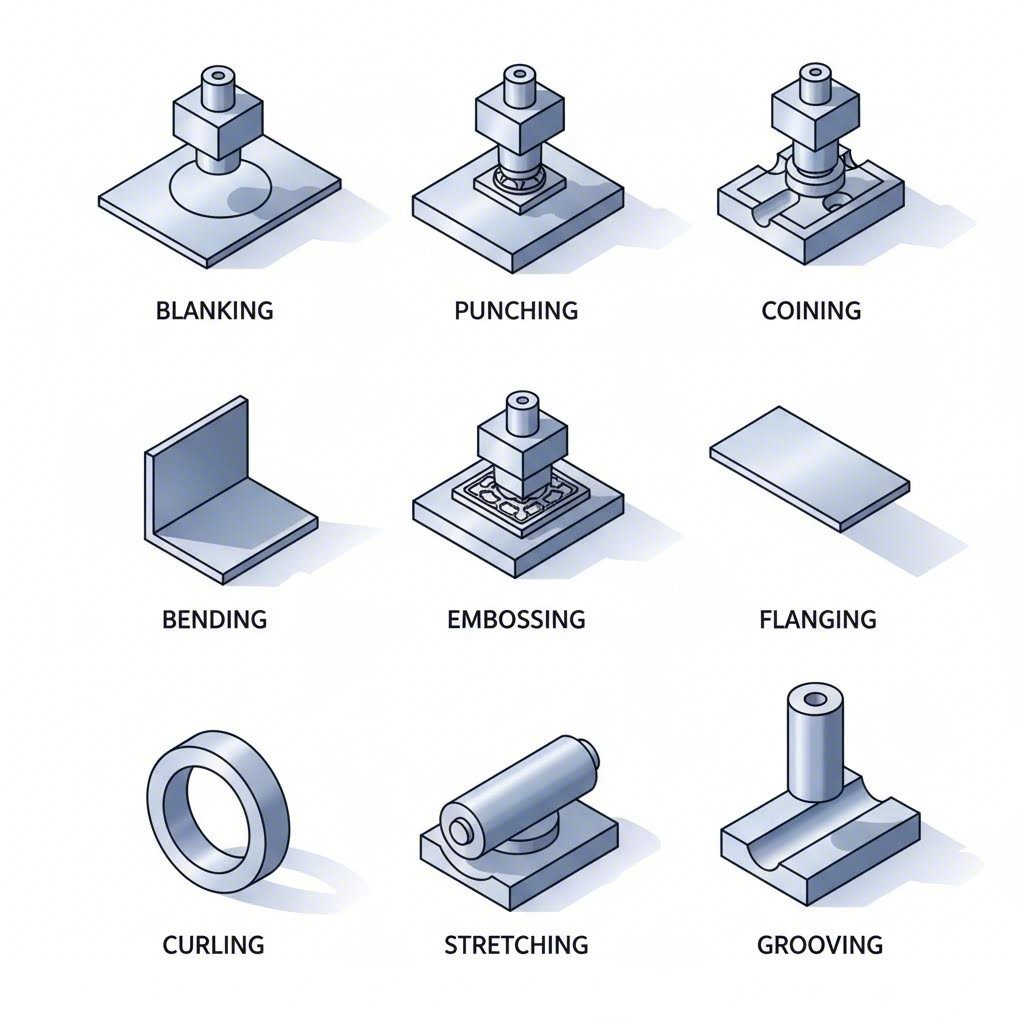

Nueve técnicas esenciales de estampado y cuándo utilizar cada una

Ahora que comprende el flujo de trabajo completo, queda una pregunta crucial: ¿qué proceso de estampación debe utilizar realmente? La respuesta depende de la geometría de su pieza, del volumen de producción y de los requisitos de calidad. Analicemos cada técnica para que pueda tomar decisiones informadas según sus aplicaciones específicas.

El proceso de conformado metálico abarca nueve técnicas fundamentales de conformado de chapa metálica —cada una optimizada para lograr resultados distintos—. Comprender cuándo aplicar cada método distingue los proyectos de fabricación exitosos de los errores costosos.

Corte en bruto y punzonado para la creación de la forma inicial

Estas dos técnicas constituyen la base de la mayoría de las operaciones de estampación, aunque cumplen propósitos opuestos. Confundirlas conduce a desperdicio de material e ineficiencias en la producción.

El blanqueo corta formas planas de chapa metálica, donde la pieza extraída mediante punzonado se convierte en su producto terminado. Piense en ello como una fabricación tipo cortador de galletas: la «galleta» es lo que conserva, mientras que la chapa restante se convierte en desecho. Según Master Products , esta técnica es extremadamente similar al punzonado, salvo que los roles del producto y el desecho están invertidos.

¿Cuándo debe elegir la estampación por troquelado (blanking)? Considere el troquelado cuando necesite:

- Altos volúmenes de componentes planos idénticos, como arandelas, juntas o placas base

- Contornos exteriores precisos con acabados limpios en los bordes

- Piezas planas iniciales para operaciones de conformado posteriores

Pulsado (también denominado perforación) crea orificios o recortes dentro de una pieza de trabajo. En este caso, el material extraído mediante perforación se considera desecho, y la chapa perforada constituye su producto final. Esta tecnología de estampación destaca por producir orificios ubicados con precisión para sujetadores, ventilación o propósitos de ensamblaje.

Un excelente ejemplo de estampación mediante perforación se encuentra en la fabricación de carcasas eléctricas, donde los patrones de ventilación requieren docenas de orificios posicionados con exactitud. La troquelación en bruto (blanking) del metal y la perforación suelen trabajarse conjuntamente: primero se realiza el blanking de la forma general y, posteriormente, se perforan los orificios necesarios en operaciones sucesivas.

Técnicas de precisión, incluidas la acuñación y el relieve

¿Necesita detalles superficiales intrincados o tolerancias extremadamente ajustadas? La acuñación y el estampado en relieve ofrecen resultados que otros métodos de estampación simplemente no pueden lograr.

Acuñación aplica una presión considerable para estampar simultáneamente ambas caras de una pieza de trabajo, creando elementos salientes o hundidos con una precisión excepcional. Como explica HLC Metal Parts, este proceso genera diseños y texturas intrincados sobre superficies metálicas —exactamente cómo se fabrican las monedas de curso legal. El acuñado de acero y otros metales produce piezas con tolerancias medidas en milésimas de pulgada.

Elija el acuñado cuando su aplicación exija:

- Artículos conmemorativos, joyería o herrajes de marca con logotipos

- Piezas de estampación de precisión que requieran una planicidad excepcional

- Características superficiales que deban resistir el desgaste sin degradarse

Relieve estampa solo un lado de la pieza de trabajo, creando patrones en relieve o en hueco, mientras que el lado opuesto muestra una imagen especular. Esta técnica realza la decoración y añade interés visual a paneles, placas identificativas y productos de consumo.

El deslizamiento utiliza una plegadora para aplicar una fuerza extrema, deformando el metal en ángulos específicos con el fin de crear componentes en forma de V o de U. Este proceso de estampación es fundamental para la fabricación de carcasas, recintos, soportes y bastidores. Cuando necesita características angulares en lugar de curvas complejas, el plegado ofrece resultados constantes a altas velocidades de producción.

Acordonado dobla los bordes alrededor de los orificios perforados formando ángulos de 90 grados, creando bordes lisos en lugar de aristas afiladas. Según las referencias de fabricación, el embocinado mejora la resistencia estructural, además de aumentar la seguridad y la apariencia. Encontrará bordes embocinados en tanques, tuberías, paneles de carrocería de automóviles y cualquier aplicación que requiera aberturas reforzadas.

Estirado forma protuberancias o áreas expandidas en superficies metálicas al estirar el material más allá de sus dimensiones originales. Esta técnica fabrica componentes automotrices complejos, como paneles de puertas y secciones de techo, donde son esenciales contornos suaves y fluidos.

Enrollado enrolla los bordes metálicos para formar formas cilíndricas o perfiles lisos y redondeados. Este proceso se utiliza para fabricar tuberías, ejes y bisagras, además de eliminar peligrosas aristas afiladas en productos de consumo.

Fresado corta ranuras en las superficies de chapa metálica, creando conductos para cableado, drenaje o conexiones mecánicas. Los componentes que requieren ranuras precisas para su posicionamiento o ensamblaje dependen de esta técnica especializada.

| Nombre del proceso | Aplicación Principal | Industrias típicas | Rango de espesor del material |

|---|---|---|---|

| El blanqueo | Corte de formas planas a partir de láminas | Automoción, electrónica, electrodomésticos | 0,5 mm - 6 mm |

| Pulsado | Creación de agujeros y recortes | Climatización, electricidad y construcción | 0,3 mm - 12 mm |

| Acuñación | Detalles superficiales de alta precisión | Joyería, moneda y componentes de precisión | 0,2 mm - 3 mm |

| El deslizamiento | Deformación angular para bastidores/montajes | Muebles, automoción y aeroespacial | 0,5 mm - 10 mm |

| Acordonado | Formación y refuerzo de bordes | Automoción, depósitos, tuberías | 0.8mm - 6mm |

| Estirado | Expansión superficial para contornos complejos | Paneles de carrocería automotriz, aeroespacial | 0,6 mm - 4 mm |

| Relieve | Motivos decorativos en relieve | Bienes de consumo, señalización, artesanía | 0,3 mm - 2 mm |

| Enrollado | Bordes enrollados y formas cilíndricas | Bisagras, tuberías, componentes de seguridad | 0,4 mm - 3 mm |

| Fresado | Creación de canales para conexiones | Montaje eléctrico y mecánico | 0,5 mm - 4 mm |

Seleccionar el proceso de estampación adecuado requiere ajustar los requisitos de la pieza a las capacidades de la técnica. Considere la complejidad de su geometría, las necesidades de tolerancia, el volumen de producción y las características del material. Con frecuencia, los fabricantes combinan varias técnicas en operaciones con matrices progresivas: cortan la forma inicial, perforan los orificios de montaje, doblan las pestañas y estampan las marcas de identificación, todo ello en una única secuencia continua.

Con nueve técnicas fundamentales a su disposición, quizá se pregunte qué equipo ofrece estas capacidades de la manera más eficaz. En la siguiente sección se analizan los tipos de prensas —mecánicas, hidráulicas y servo— para ayudarle a seleccionar la maquinaria más adecuada según sus requisitos específicos de producción.

Elección entre prensas mecánicas, hidráulicas y servocontroladas

Has dominado las nueve técnicas de estampación, pero aquí tienes una realidad: incluso la mejor técnica falla sin la prensa adecuada detrás. La selección de su prensa para estampación de metal no es solo una decisión de compra; afecta directamente la calidad de las piezas, la velocidad de producción y su resultado económico. Analicemos los tres tipos principales de prensas para que pueda elegir el equipo que mejor se adapte a sus necesidades específicas de fabricación.

Prensas Mecánicas para Producción de Alta Velocidad

¿Necesita máxima velocidad para producción en grandes volúmenes? Las prensas mecánicas tradicionales para estampación siguen siendo los caballos de batalla de la industria, y por una buena razón. Según La comparación técnica de Stamtec , las prensas mecánicas alcanzan las mayores velocidades de producción, especialmente al procesar piezas relativamente planas con requisitos de conformado más sencillos y menos profundos.

¿Qué hace tan eficaz a una prensa de acero con accionamiento mecánico? La respuesta radica en la física del volante de inercia. Un volante de inercia pesado almacena energía rotacional y luego la libera mediante un mecanismo de embrague y freno durante cada carrera. Este diseño ofrece:

- Las velocidades de carrera más altas entre todos los tipos de prensas: ideal para operaciones con troqueles progresivos

- Alta precisión y repetibilidad para garantizar una calidad constante de las piezas

- Sencillez de configuración y operación con una tecnología probada y fiable

- Coste inicial relativamente bajo en comparación con alternativas servoaccionadas

Sin embargo, los sistemas mecánicos presentan limitaciones: la longitud de la carrera suele ser fija, los perfiles de velocidad del deslizador no pueden modificarse dentro de un ciclo y la capacidad máxima de tonelaje solo se alcanza cerca del punto muerto inferior. Para piezas automotrices, de electrodomésticos y de ferretería procesadas a partir de bobinas mediante troqueles progresivos o de transferencia, estas restricciones rara vez suponen un problema; sin embargo, las piezas obtenidas por embutido profundo o conformado complejo pueden requerir soluciones diferentes.

Sistemas hidráulicos y servo para control de precisión

¿Y si sus piezas requieren embutidos profundos, formas complejas o tiempo de permanencia en el punto muerto inferior? Las prensas hidráulicas destacan en estos escenarios, aunque sacrifican velocidad en aras de la versatilidad.

Una máquina de estampación de acero con accionamiento hidráulico ofrece una longitud de carrera variable, control del movimiento del deslizador en todo el rango y energía de trabajo total a cualquier velocidad. Imagine la conformación de depósitos, cilindros o componentes con forma de cuenco: estas piezas requieren que el material fluya ampliamente durante la operación de embutido. Los sistemas hidráulicos suministran toda la capacidad de prensado en cualquier punto de la carrera, lo que los hace ideales para aplicaciones tan exigentes.

¿Cuál es el compromiso? Las prensas hidráulicas suelen funcionar más lentamente que las alternativas mecánicas y ofrecen menor precisión y repetibilidad. Sin embargo, cuando la velocidad de producción pasa a un segundo plano frente a la capacidad de conformación, la tecnología hidráulica sigue siendo la opción preferida para geometrías complejas.

Ahora considere la prensa servo: una máquina para estampado de chapa metálica que combina eficiencia mecánica con flexibilidad similar a la hidráulica. La tecnología servo sustituye el volante de inercia, el embrague y el freno tradicionales por motores de alta capacidad que ofrecen perfiles de carrera programables, control preciso del movimiento del deslizador y velocidad variable incluso dentro de un solo ciclo.

Según datos del sector, las prensas servo mecánicas ofrecen:

- Perfiles de carrera variables que pueden personalizarse para cada trabajo

- Energía de trabajo total a cualquier velocidad —incluso durante operaciones de conformado lentas

- Velocidades de ciclo próximas a las de las prensas mecánicas tradicionales en muchas aplicaciones

- Alta precisión y repetibilidad con precisión programable

La pega: los sistemas servo implican costes iniciales significativamente más elevados. Existen dos tecnologías de accionamiento: sistemas con mecanismo de biela que utilizan motores servo de corriente alterna estándar (más rentables) y sistemas de accionamiento directo que emplean motores de alto par patentados (capacidad máxima).

Para operaciones de prensas de estampación por transferencia que manejan trabajos complejos de múltiples estaciones, la tecnología servo domina cada vez más. La capacidad de programar perfiles únicos —incluyendo embutido profundo, conformado en caliente, prensado compuesto y simulación de movimientos articulados— abre posibilidades de fabricación que los sistemas tradicionales simplemente no pueden igualar.

| Parámetro | Prensa mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Rango de velocidad | Máxima (la mejor para matrices progresivas) | Más lenta (limitada por la velocidad) | Alta (se acerca a la mecánica) |

| Capacidad de Tonnaje | Completa cerca del punto muerto inferior | Completa durante toda la carrera | Completa cerca del punto muerto inferior |

| Nivel de Precisión | Alta precisión y repetibilidad | Precisión menor | Precisión programable máxima |

| Consumo de energía | Moderada (dependiente del volante de inercia) | Funcionamiento continuo de la bomba | Eficiente desde el punto de vista energético (a demanda) |

| Mejores Aplicaciones | Piezas planas de alta velocidad, matrices progresivas | Embocados profundos, formas complejas, operaciones de permanencia | Versátil: embocados, conformado y troquelado |

| Coste inicial | Relativamente baja | Relativamente baja | Relativamente alto |

| Flexibilidad de la carrera | Fijo (ajuste limitado) | Totalmente variable | Programable por completo |

¿Qué máquina prensa para estampación de metal se adapta mejor a su operación? El marco de decisión es sencillo: las prensas mecánicas ofrecen una velocidad inigualable, pero carecen de flexibilidad; las máquinas hidráulicas brindan versatilidad para piezas complejas, aunque sacrifican la capacidad de producción; las prensas servo ofrecen lo mejor de ambos mundos, pero a un costo premium.

Evalúe cuidadosamente su mezcla de producción. Si fabrica volúmenes elevados de piezas relativamente sencillas, las prensas mecánicas maximizan la eficiencia. Para componentes complejos de bajo volumen que requieren un flujo extenso de material, los sistemas hidráulicos resultan económicamente razonables. Y cuando necesita flexibilidad para distintas familias de piezas con exigentes requisitos de calidad, la tecnología servo justifica su mayor inversión.

Una vez comprendida la selección de la prensa, otra decisión crítica queda pendiente: ¿qué materiales ofrecen el mejor rendimiento en su proceso de estampación elegido? La siguiente sección le guía a través de la selección de materiales, vinculando las propiedades del metal con los requisitos del proceso para obtener resultados óptimos.

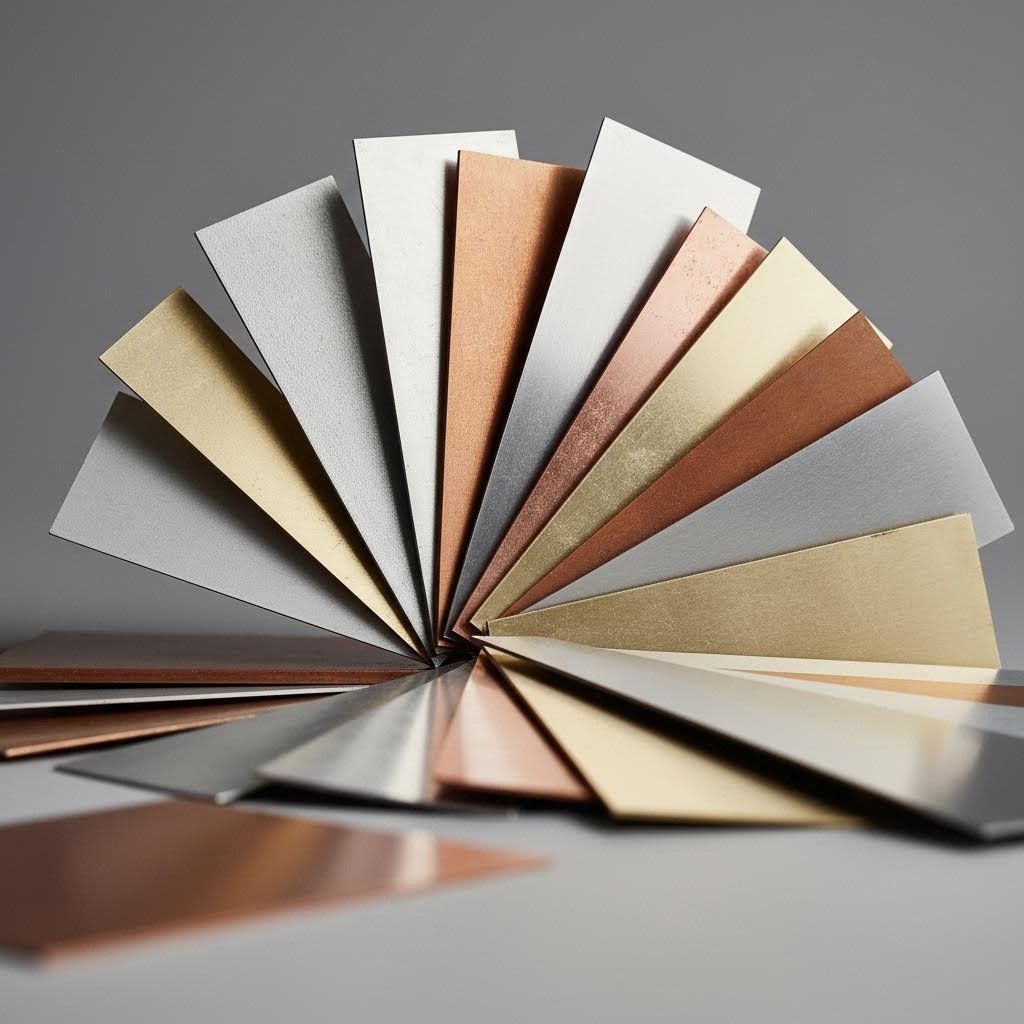

Guía de selección de materiales para resultados óptimos en estampado

Ha seleccionado el tipo de prensa y ha identificado las técnicas de estampación adecuadas, pero aquí es donde muchos proyectos tropiezan: elegir el metal incorrecto para la estampación. La selección del material no consiste en escoger la opción más cara, sino en encontrar el equilibrio perfecto entre conformabilidad, rendimiento y costo. Si toma esta decisión de forma incorrecta, enfrentará grietas, rebote excesivo o piezas que fallen durante su uso.

¿Qué hace que un metal sea superior a otro para la estampación? Cuatro propiedades clave determinan la estampabilidad:

- Ductilidad: La cantidad que puede estirarse el metal antes de fracturarse, lo cual es fundamental para embutidos profundos y formas complejas

- Resistencia a la tracción: El nivel de tensión en el que comienza la deformación permanente, lo que afecta la tonelada requerida y el rebote

- Endurecimiento por Deformación: La rapidez con que el material se fortalece durante la deformación — afecta las operaciones de varias etapas

- Comportamiento del rebote elástico: La recuperación elástica tras el conformado — determina las tolerancias alcanzables y las necesidades de compensación en las matrices

Según CEP Technologies, la selección de los materiales adecuados para estampación metálica requiere evaluar el uso final de la pieza, su conformabilidad, su resistencia a la corrosión y su costo. Analicemos cómo se desempeña cada categoría principal de materiales.

Grados de acero y sus características de embutición

El acero domina las aplicaciones de prensado metálico por una buena razón: ofrece una resistencia excepcional, una conformabilidad comprobada y una relación costo-efectividad favorable en una amplia variedad de aplicaciones. Sin embargo, el término «acero» abarca decenas de calidades con comportamientos muy distintos en la estampación.

Acero al carbono sigue siendo el material de trabajo principal para la producción en grandes volúmenes. Disponible en variantes de bajo, medio y alto contenido de carbono, estos aceros ofrecen una excelente conformabilidad a precios competitivos. Los grados de bajo carbono (menos del 0,30 % de carbono) se estampan fácilmente y funcionan bien para soportes automotrices, carcasas de electrodomésticos y componentes estructurales generales. Un mayor contenido de carbono incrementa la dureza, pero reduce la ductilidad: consideraciones importantes al seleccionar materiales para estampación metálica en su aplicación.

Estampado de acero inoxidable atiende aplicaciones que exigen resistencia a la corrosión y alta resistencia mecánica. El acero inoxidable grado 304 ofrece una resistencia a la tracción superior a 515 MPa y una resistencia a la niebla salina de más de 48 horas, según la guía de materiales de Tenral. Esto lo convierte en la opción ideal para carcasas de equipos médicos, componentes para procesamiento de alimentos y aplicaciones exteriores. El grado 430 ofrece un costo inferior para piezas estructurales sin requisitos rigurosos de prevención de la oxidación.

Sin embargo, el acero inoxidable presenta desafíos en el estampado. Una mayor resistencia al fluencia requiere una mayor tonelaje de prensa, mientras que unas tasas de endurecimiento por deformación más elevadas exigen una planificación cuidadosa del proceso para operaciones de múltiples etapas. El comportamiento de recuperación elástica (springback) es más pronunciado en comparación con el acero suave: se deben esperar tolerancias más ajustadas en las matrices y, posiblemente, varias iteraciones de conformado.

Acero de alta resistencia y bajo contenido de aleantes (HSLA) ofrecen propiedades mecánicas mejoradas para aplicaciones automotrices y aeroespaciales. Estos materiales permiten la reducción de peso mediante calibres más delgados, manteniendo al mismo tiempo la integridad estructural. ¿Cuál es el compromiso? Una menor ductilidad y un mayor springback requieren un diseño de matrices más sofisticado y un control más riguroso del proceso.

Acero prechapado optimiza la producción al eliminar las operaciones de acabado posteriores al estampado:

- Acero galvanizado: Un espesor de recubrimiento de cinc de 8 μm o superior proporciona una protección básica contra la corrosión a bajo costo, ideal para soportes de chasis y paneles de electrodomésticos

- Acero niquelado: Una mayor resistencia a la corrosión que el zinc reduce los requisitos de acabado para aplicaciones exigentes

Consideraciones sobre aleaciones de aluminio y cobre

Cuando la reducción de peso determina sus requisitos de diseño, el proceso de estampación de aluminio se vuelve esencial. Con una densidad de tan solo 2,7 g/cm³ —aproximadamente un tercio de la del acero—, el aluminio estampado logra una reducción de peso notable sin sacrificar funcionalidad.

Las piezas estampadas de aluminio destacan en aplicaciones que requieren:

- Componentes ligeros para disipadores de calor y carcasas electrónicas de estaciones base 5G

- Excelente Conductividad Térmica y Eléctrica

- Buena resistencia a la corrosión sin necesidad de recubrimientos adicionales

- Alta reciclabilidad para una fabricación respetuosa con el medio ambiente

La aleación 6061-T6 representa una opción popular para la estampación precisa de aluminio, ofreciendo una resistencia a la tracción entre 110 y 500 MPa, junto con una excelente conformabilidad. Un ejemplo real: una empresa de telecomunicaciones logró una mejora del 25 % en la eficiencia de disipación térmica y redujo el peso por debajo de 100 g al sustituir los disipadores de calor de cobre por disipadores de calor de aluminio 6061-T6 estampados con precisión.

La blandura del aluminio lo hace tolerante durante el conformado, pero genera desafíos en el control del rebote elástico y la protección del acabado superficial. La selección del lubricante se vuelve crítica: una lubricación inadecuada provoca grietas por adherencia (galling) y defectos superficiales que comprometen tanto la apariencia como el rendimiento.

Estampación de cobre aborda aplicaciones donde la conductividad eléctrica es fundamental. Con una conductividad del 98 %, el cobre se utiliza para fabricar microcontactos, resortes para tarjetas SIM y terminales de cableado en electrónica y telecomunicaciones. Este material se troquela limpiamente en formas intrincadas, aunque su relativa blandura exige un manejo cuidadoso para evitar daños superficiales.

Latón (aleación de cobre y cinc) ofrece un equilibrio atractivo. El latón H62 alcanza una dureza de HB ≥ 80 con excelente maquinabilidad, sin requerir procesamiento secundario tras el estampado. Esta aleación se emplea en mecanismos de cerraduras inteligentes para puertas, uniones de sistemas de climatización automotriz (HVAC) y aplicaciones que demandan tanto conductividad como resistencia al desgaste.

De metal de la categoría 3002 combina cobre, estaño y fósforo para lograr una elasticidad excepcional, resistencia a la corrosión y propiedades de desgaste. El cobre berilio ofrece una resistencia aún mayor para aplicaciones exigentes y puede tratarse térmicamente para incrementar su dureza, aunque su costo material es significativamente superior.

El espesor del material afecta directamente tanto la selección del proceso como los requisitos de tonelaje. CEP Technologies indica que sus capacidades de estampado abarcan materiales en rollo con espesores entre 0,002 pulg. y 0,080 pulg., con capacidades de prensas que van desde 15 hasta 60 toneladas para piezas pequeñas y medianas. Los materiales más gruesos requieren fuerzas proporcionalmente mayores y pueden limitar las geometrías alcanzables, especialmente los radios mínimos de doblado, que normalmente escalan con el espesor del material.

| Tipo de Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Resistencia a los saleros | Aplicaciones Óptimas |

|---|---|---|---|---|

| Aleaciones de Aluminio | 110-500 | 2.7 | 24-48 h | Disipadores de calor, carcasas electrónicas, estructuras ligeras |

| Acero inoxidable (304) | ≥515 | 7.9 | ≥48 h | Dispositivos médicos, equipos para alimentos, componentes exteriores |

| Cobre | 200-450 | 8.9 | 12-24H | Contactos eléctricos, terminales y conectores |

| Latón (H62) | 300-600 | 8.5 | 24-36 h | Mecanismos de bloqueo, accesorios para sistemas de calefacción, ventilación y aire acondicionado (HVAC), herrajes decorativos |

| Acero Galvanizado | ≥375 | 7.8 | ≥24H | Soportes para chasis, paneles para electrodomésticos, piezas sensibles al costo |

La relación entre la elección del material y las tolerancias alcanzables merece una atención cuidadosa. Los materiales más duros, como el acero inoxidable, presentan un mayor rebote elástico, lo que exige tolerancias más ajustadas en las matrices y, posiblemente, varias operaciones de conformado para alcanzar las dimensiones finales. Los metales más blandos, como el aluminio, se conforman con facilidad, pero pueden requerir soporte adicional durante su manipulación para mantener la estabilidad dimensional. Cuando los requisitos de tolerancia son críticos, las pruebas de materiales durante la fase de prototipado resultan esenciales: los cálculos teóricos tienen un alcance limitado para predecir el comportamiento real.

Una vez comprendida la selección del material, otro factor crítico exige atención: las herramientas que transforman la chapa plana en componentes terminados. La siguiente sección explora los fundamentos del diseño de matrices: la ingeniería de precisión que hace posible el estampado metálico exacto y repetible.

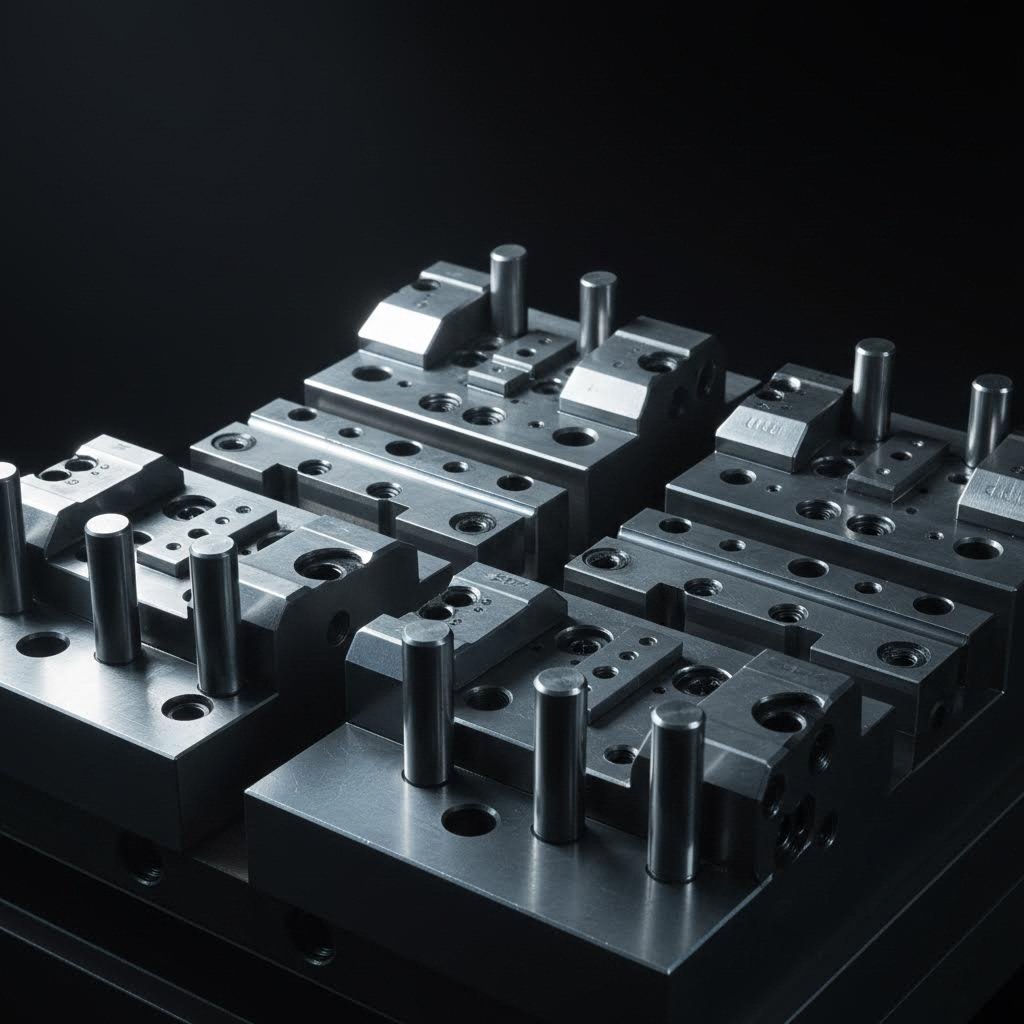

Fundamentos del diseño de herramientas y matrices

Ha seleccionado el material perfecto y lo ha combinado con la prensa adecuada, pero aquí está la verdad que separa las operaciones de estampación exitosas de los costosos fracasos: sus herramientas determinan el éxito o el fracaso de todo el proceso. Incluso los mejores materiales y maquinaria generan desechos cuando se combinan con matrices mal diseñadas o mal mantenidas. Comprender los fundamentos de las herramientas para estampación de metales lo transforma de un comprador de piezas en un socio informado, capaz de evaluar proveedores y prevenir problemas de calidad antes de que ocurran.

Componentes críticos de la matriz y sus funciones

¿Qué ocurre exactamente dentro de una matriz de estampación? Piense en ella como una máquina de precisión dentro de otra máquina: docenas de componentes trabajando en perfecta sincronización para transformar láminas metálicas planas en formas complejas. Según la guía técnica de Evans Metal Stamping, los siguientes componentes son esenciales en cualquier matriz progresiva:

- Juego de troqueles: La base que mantiene todos los demás componentes en alineación precisa, compuesta normalmente por placas superior e inferior con pasadores de guía

- Punzones: Las herramientas masculinas que penetran o conforman el material al presionar contra las cavidades correspondientes de la matriz

- Botones de matriz (bujes): Insertos endurecidos que reciben los punzones y definen las geometrías de los orificios; sustituibles cuando están desgastados

- Portapunzones: Fija los punzones en posiciones exactas mientras transmite la fuerza desde el embolo de la prensa

- Placa expulsora: Extrae el material de los punzones tras cada carrera y mantiene la chapa plana durante las operaciones

- Pines de guía: Guías en forma de bala o cónicas que se introducen en los orificios previamente perforados para garantizar una posición precisa de la tira

- Despeje de recortes: Aberturas diseñadas que permiten que el material perforado caiga libremente sin atascarse

¿Por qué es tan importante el juego entre punzón y matriz? Imagine cortar papel con unas tijeras desafiladas frente a unas afiladas: el mismo principio se aplica a escala industrial. Un juego adecuado (típicamente del 5 al 10 % del espesor del material por lado) garantiza un corte limpio sin rebabas excesivas ni desgaste prematuro de las herramientas. Si es demasiado estrecho, los punzones se atascan o se fracturan; si es demasiado amplio, se obtienen bordes irregulares que requieren operaciones secundarias de eliminación de rebabas.

La placa expulsora merece una atención especial en cualquier diseño de estampación de chapa metálica. Más allá de simplemente retirar el material de los punzones, actúa como una placa de presión que mantiene la lámina plana durante las operaciones de conformado. Las placas expulsoras accionadas por muelles ejercen una fuerza controlada que evita el arrugamiento, al tiempo que permiten un flujo adecuado del material durante embutidos profundos o dobleces complejos.

Los pasadores de localización resuelven un problema que los mecanismos de alimentación, por sí solos, no pueden abordar. Cuando la tira de material avanza a través de matrices progresivas, es esencial lograr una precisión de posicionamiento de apenas unas milésimas de pulgada; sin embargo, los alimentadores normalmente no alcanzan esta precisión. Los pasadores de localización se insertan en los orificios previamente perforados para alinear exactamente la tira antes de cada operación. Sin esta corrección, los errores acumulados de posicionamiento harían imposibles las operaciones progresivas de múltiples estaciones.

Diseño de matrices progresivas para piezas complejas

Cuando necesita geometrías complejas producidas en grandes volúmenes, el estampado con troquel progresivo se convierte en el método preferido. Pero ¿qué distingue un diseño excelente de estampación de unos enfoques meramente aceptables?

Según la descripción general de troqueles progresivos de Kenmode, diseñar troqueles para fabricar piezas de precisión es uno de los pasos más críticos para garantizar el éxito a largo plazo de la producción. Los troqueles progresivos combinan múltiples operaciones —corte, punzonado, conformado y doblado— en una única herramienta que ejecuta todos los pasos a medida que la tira de material avanza a través de estaciones secuenciales.

La relación entre la complejidad del troquel y la geometría de la pieza sigue un patrón claro. Las piezas planas sencillas con agujeros requieren únicamente estaciones de corte. La incorporación de dobleces introduce estaciones de conformado con ajustes de precisión. Las formas tridimensionales complejas exigen operaciones cuidadosamente secuenciadas, con portadores intermedios que mantienen la integridad de la tira hasta el corte final.

Las muescas de derivación desempeñan un papel fundamental en las operaciones con troqueles progresivos. Estas aberturas estratégicamente ubicadas en las tiras portadoras permiten que las características conformadas pasen sin interferencias por las estaciones posteriores. Sin un diseño adecuado de derivación, los relieve elevados o las pestañas dobladas colisionarían con los componentes del troquel, deteniendo la producción y dañando las herramientas.

Aquí es donde la tecnología moderna transforma las capacidades tradicionales de diseño de estampación. La simulación avanzada mediante CAE (Ingeniería Asistida por Computadora) durante el diseño del troquel evita defectos y reduce los ciclos de iteración, identificando posibles problemas como adelgazamiento del material, arrugamiento o recuperación elástica antes de cortar cualquier acero. Empresas como Shaoyi aprovechan la simulación mediante CAE respaldada por la certificación IATF 16949 para alcanzar tasas de aprobación a primera instancia del 93 % en troqueles de estampación de precisión, ofreciendo herramientas rentables que cumplen con los estándares de los fabricantes de equipos originales (OEM), desde la prototipación rápida hasta la fabricación en altos volúmenes.

El equipo de estampación de metal configurado para operaciones progresivas debe acomodar juegos de matrices complejos manteniendo al mismo tiempo la alineación precisa que exigen estas herramientas. Características como las subplacas permiten ajustes, los topes controlan el avance de la tira y los sensores supervisan la precisión de la alimentación y detectan condiciones de mala alimentación antes de que ocurra algún daño.

Prácticas de mantenimiento de matrices para garantizar una calidad constante

Incluso las matrices más sofisticadas para estampación en acero se degradan con el tiempo. Los bordes de los punzones se desafilan, las holguras aumentan debido al desgaste y la alineación se desvía por los impactos repetidos. Establecer protocolos adecuados de mantenimiento prolonga la vida útil de las matrices y evita la deriva de calidad que conduce a piezas rechazadas.

- Programas regulares de inspección: Examinar los bordes de corte, las superficies de conformado y las características de alineación a intervalos definidos según el número de golpes, no solo cuando aparecen problemas

- Afilado preventivo: Reafilar los punzones y las secciones de matriz antes de que los bordes se deterioren hasta el punto en que las rebabas resulten inaceptables, normalmente cada 20 000 a 50 000 golpes, según el material

- Control del juego: Medir y documentar periódicamente los juegos entre punzón y matriz, reemplazando casquillos y componentes antes de que el desgaste supere los límites de tolerancia

- Gestión de lubricación: Mantener sistemas de lubricación adecuados que reduzcan la fricción, prolonguen la vida útil de los componentes y garanticen un flujo uniforme del material

- Verificación de alineación: Verificar periódicamente el ajuste de los pasadores guía y las relaciones con los pilotos; incluso una leve desalineación puede acumularse y provocar graves problemas de calidad a lo largo de las series de producción

- Documentación y seguimiento: Registrar las actividades de mantenimiento, los recuentos de golpes y cualquier ajuste realizado para establecer líneas base de mantenimiento predictivo

Según Guía de JV Manufacturing , seleccionar un socio con sólidos procesos de aseguramiento de la calidad —incluidos protocolos de inspección y certificaciones como las normas ISO— garantiza que cada herramienta y matriz cumpla con tolerancias y estándares de rendimiento precisos. Busque operadores de prensas para estampación de metal que mantengan registros detallados de mantenimiento y ofrezcan soporte posventa para la producción de piezas estampadas de precisión.

La inversión en un mantenimiento adecuado de las matrices reporta beneficios que van más allá de la calidad de las piezas. Las máquinas de estampación bien mantenidas experimentan menos paradas no planificadas, producen resultados más consistentes y generan costos unitarios más bajos a lo largo del ciclo de vida de la herramienta. Al evaluar posibles socios manufactureros, sus prácticas de mantenimiento revelan tanto sobre los resultados de calidad esperados como lo hacen sus listas de equipos.

Una vez comprendidos los fundamentos de las herramientas, queda una pregunta crítica: ¿cómo identificar y prevenir los defectos que comprometen la calidad de las piezas estampadas? La siguiente sección relaciona los problemas comunes de estampación con sus causas fundamentales, brindándole los conocimientos necesarios para especificar los requisitos de calidad y evaluar eficazmente las capacidades de los proveedores.

Estrategias de control de calidad y prevención de defectos

Ha invertido en herramientas de precisión y ha seleccionado los materiales adecuados, pero aquí está la incómoda verdad: los defectos siguen ocurriendo. La diferencia entre operaciones de estampación de clase mundial y fabricantes con dificultades no radica en evitar por completo los problemas, sino en comprender por qué ocurren los defectos y en prevenirlos antes de que afecten su producción. Analicemos detalladamente la ingeniería detrás de los fallos comunes de estampación para que pueda especificar los requisitos de calidad con confianza.

Cada pieza estampada en metal cuenta una historia sobre el proceso que la creó. Las arrugas revelan una fuerza de sujeción insuficiente. Las grietas exponen un estiramiento excesivo del material. Las rebabas indican herramientas desgastadas que deberían haberse afilado miles de golpes atrás. Cuando comprende estas relaciones de causa y efecto, deja de ser alguien que rechaza las piezas defectuosas para convertirse en alguien que evita que se fabriquen desde un principio.

Identificación y prevención de defectos comunes en estampación

¿Por qué las piezas metálicas estampadas no superan la inspección? Según la documentación técnica de Neway Precision, los defectos comunes incluyen rebabas, arrugas, grietas, recuperación elástica (springback), abrasiones superficiales y desviaciones dimensionales, cada uno de los cuales compromete la funcionalidad y el cumplimiento normativo, especialmente en aplicaciones críticas para la seguridad en los sectores automotriz, energético y electrónico.

Arrugas aparecen como patrones de pandeo locales, típicamente en los bordes de las alas o en zonas de embutido profundo. ¿Qué los causa? Una fuerza desequilibrada del portablancos o un flujo excesivo de material durante las operaciones de conformado. Cuando el material no está correctamente restringido, se pandea en lugar de estirarse de forma uniforme. La solución consiste en ajustar la presión del portablancos, optimizar la configuración de los cordones de embutición o rediseñar la trayectoria de flujo del material a través de la matriz.

Grietas y fracturas representan el problema opuesto: material estirado más allá de sus límites. Estos defectos suelen aparecer en aceros de alta resistencia, como DP780 o TRIP980, cuya elongación es limitada, especialmente en radios ajustados o en zonas sometidas a deformación no uniforme. Las estrategias de prevención incluyen la selección de materiales con ductilidad adecuada, el aumento de los radios de la matriz (R ≥ 4t, donde t es el espesor del material) y, posiblemente, la implementación del conformado en caliente para aplicaciones complejas.

Rebote elástico frustra a los ingenieros porque la pieza parece correcta en la matriz, pero luego cambia de forma tras la expulsión. Esta recuperación elástica ocurre porque no toda la deformación durante el conformado es plástica; una parte permanece elástica y se recupera al retirar la fuerza. En piezas de acero de alta resistencia avanzado, los ángulos de rebote pueden alcanzar 6-10°, afectando significativamente la geometría final. La compensación requiere simulación mediante CAE durante el diseño de la matriz, estrategias de sobre-doblado y, en ocasiones, operaciones adicionales de acuñado para fijar definitivamente las dimensiones.

Rebajes —esas aristas residuales afiladas procedentes de operaciones de punzonado o troquelado—suelen indicar matrices desgastadas o una holgura incorrecta entre punzón y matriz. Las normas industriales suelen rechazar alturas de rebabas superiores a 0,1 mm en superficies críticas para la seguridad y el sellado. Su prevención exige mantener una holgura adecuada (típicamente del 10-15 % del espesor del material) y aplicar ciclos de inspección de las herramientas cada 10 000-50 000 golpes, según la dureza del material.

Variaciones dimensionales ocurren cuando el desalineamiento de la herramienta o la desviación del émbolo de la prensa provocan que los componentes metálicos estampados superen las especificaciones de tolerancia. Las tolerancias de las piezas que exceden ±0,2 mm suelen quedar fuera de las especificaciones GD&T, lo que hace que los componentes sean inutilizables para ensamblajes de precisión.

| Tipo de defecto | Causa raíz | Método de Prevención | Enfoque de detección |

|---|---|---|---|

| Arrugas | Fuerza insuficiente del sujetador de la lámina; flujo excesivo de material | Aumentar la presión del sujetador; optimizar las líneas de embutición; rediseñar el flujo de material | Inspección visual; perfilometría de superficie |

| Grietas/fracturas | Estiramiento excesivo; radios ajustados; ductilidad insuficiente del material | Seleccionar materiales con mayor ductilidad; aumentar los radios de la matriz; considerar la conformación en caliente | Inspección visual; ensayo con penetrante colorante |

| Rebote elástico | Recuperación elástica en aleaciones de alta resistencia a la tracción | Simulación CAE; compensación de sobredoblado; operaciones de acuñado | Medición con máquina de medición por coordenadas (CMM); comparador óptico |

| Rebajes | Herramental desgastado; holgura incorrecta entre punzón y matriz | Mantener una holgura del 10-15 %; implementar ciclos de inspección cada 10 000-50 000 golpes | Inspección visual; medición de la altura de la rebaba |

| Arañazos en la superficie | Lubricación inadecuada; contaminación por partículas; superficies rugosas de la matriz | Aplicar lubricación microscópica; limpiar previamente los materiales; pulir las matrices hasta una rugosidad Ra de 0,2 μm | Inspección visual bajo iluminación controlada |

| Inexactitudes dimensionales | Desalineación de la herramienta; desviación del vástago de la prensa; variación del espesor del material | Instalar columnas guía; verificar el paralelismo de la prensa; certificar el material entrante | Inspección con MMC; calibradores de paso/no paso |

Medidas de Control de Calidad para una Salida Consistente

Identificar los defectos después de que ocurren es una acción reactiva y costosa. Las operaciones modernas de estampación enfatizan el monitoreo durante el proceso y el control estadístico de procesos (CEP) para detectar desviaciones antes de que generen desechos.

¿Cómo se ve un control de calidad efectivo para componentes de estampación metálica? Según Los estándares de acreditación de NIMS , los técnicos cualificados deben demostrar conocimientos expertos en técnicas de registro del CEP, normas de conformidad de materiales y la capacidad de distinguir entre el estado de paso/no paso tanto para tolerancias por atributos como para tolerancias variables.

Los sistemas de calidad efectivos para piezas estampadas incorporan múltiples niveles:

- Inspección de la primera pieza: Verificación dimensional completa antes de iniciar las series de producción —utilizando escáneres 3D para comparar las piezas físicas con los modelos digitales

- Sensores integrados en la herramienta: Monitoreo en tiempo real de la carga de la prensa, la alimentación del material y las fuerzas de conformado, para detectar anomalías antes de que se acumulen piezas defectuosas

- Muestreo estadístico: Medición periódica de dimensiones críticas, con los resultados representados en gráficos de control para identificar desviaciones del proceso

- Trazabilidad del material: Certificación por lote que garantiza propiedades mecánicas consistentes, especialmente crítica para los aceros de alta resistencia con bajo contenido de aleantes (HSLA) y otras calidades avanzadas de acero de alta resistencia

La perspectiva de ingeniería de procesos enfatiza la comprensión del «porqué» detrás de los defectos, en lugar de limitarse simplemente a identificarlos. Cuando aparece una grieta en piezas de acero estampadas, la pregunta no es solo «¿qué falló?», sino «¿qué parámetro del proceso se desplazó para provocar esta falla?». Este enfoque centrado en la causa raíz transforma el control de calidad de una actividad de inspección en una estrategia de prevención.

Un diseño adecuado de matrices y su mantenimiento siguen siendo la base de la prevención de defectos. Como se analizó en la sección anterior, los ciclos regulares de inspección, el afilado preventivo y la supervisión de las holguras abordan los problemas en su origen. Una guía industrial exhaustiva recomienda utilizar software de simulación por ordenador asistida por ordenador (CAE), como AutoForm, para simular el flujo de material, el rebote y la distribución de tensiones durante la fase de diseño, detectando así posibles defectos antes incluso de fabricar las herramientas.

La transición hacia la fabricación inteligente está acelerando estas capacidades. Según encuestas industriales, el 74 % de los proveedores automotrices de primer nivel ya utilizan análisis de datos en tiempo real para minimizar las tasas de defectos y reducir los tiempos de cambio de herramientas entre un 20 % y un 30 %. Las tecnologías de gemelo digital permiten comparar continuamente los datos reales de producción con el rendimiento simulado, identificando desviaciones que anticipan problemas de calidad antes de que se manifiesten en las piezas terminadas.

Una vez comprendidas las estrategias de prevención de defectos, sigue en pie una pregunta práctica: ¿dónde terminan realmente estas piezas metálicas estampadas con precisión? La siguiente sección explora las aplicaciones industriales —desde paneles de carrocería automotriz hasta carcasas para dispositivos médicos— y muestra cómo la estampación metálica aporta valor en sectores muy diversos.

Aplicaciones industriales desde el sector automotriz hasta dispositivos médicos

Ahora que comprende cómo prevenir defectos y mantener la calidad, llega la parte más interesante: ¿en qué lugares terminan realmente todos estos componentes estampados con precisión? El proceso de estampación metálica afecta prácticamente a todos los sectores imaginables: desde el automóvil estacionado en su garaje hasta el smartphone que lleva en su bolsillo. Analizaremos aplicaciones específicas de la estampación en los principales sectores y descubriremos por qué los fabricantes optan sistemáticamente por la estampación metálica frente a otros métodos de fabricación.

Componentes de Precisión para Automoción y Aeronáutica

Cuando observa un vehículo moderno, está viendo en acción el estampado metálico automotriz: en todas partes. Según la descripción general de fabricación de Alsette, el estampado produce una amplia gama de componentes automotrices, desde paneles exteriores altamente visibles hasta refuerzos estructurales ocultos que protegen a los pasajeros durante las colisiones.

¿Por qué domina el estampado automotriz la fabricación de vehículos? Tres factores lo hacen insustituible:

- Velocidad y eficiencia: Las prensas modernas producen cientos o miles de piezas por hora, lo cual es esencial para mantener el ritmo de las demandas de la línea de montaje

- Rentabilidad a gran escala: Una vez construidos los troqueles, los costes por pieza disminuyen drásticamente en series de producción de alto volumen

- Optimización de la relación resistencia-peso: Las geometrías complejas obtenidas por estampado maximizan la resistencia mientras se utiliza chapa metálica relativamente delgada, mejorando la eficiencia energética y la autonomía de los vehículos eléctricos (EV)

El estampado metálico automotriz produce componentes en tres categorías principales:

Paneles de carrocería (cierres y revestimientos):

- Puertas (paneles exterior e interior)

- Capós y tapas de maletero

- Aletines y paneles traseros (quarter panels)

- Paneles del techo

Estas piezas requieren un acabado superficial de «clase A»: perfectamente liso y libre de defectos, ya que son altamente visibles para los clientes.

Componentes estructurales (carrocería en blanco):

- Pilares A, B y C que soportan el techo

- Secciones del piso y rieles del chasis

- Barras transversales y conjuntos de tabique frontal

- Arcos interiores de las ruedas

Estas piezas estampadas priorizan el rendimiento en caso de colisión, utilizando frecuentemente aceros de alta resistencia para la protección de los ocupantes.

Componentes funcionales:

- Soportes de montaje para motores, suspensión y radiadores

- Escudos térmicos y placas de refuerzo

- Estructuras de asientos y mecanismos de ajuste

- Carcasas de depósitos de combustible

Las aplicaciones aeroespaciales exigen una precisión aún mayor, y el estampado la proporciona. Según la documentación aeroespacial de Manor Tool, la precisión, el detalle fino y la durabilidad de las piezas metálicas estampadas las convierten en ideales para este sector, que requiere equipos que cumplan rigurosos estándares de calidad dentro de tolerancias excepcionalmente ajustadas.

El estampado de acero inoxidable produce componentes aeroespaciales críticos, entre ellos:

- Sistemas de presurización: Compresores y válvulas compuestos por componentes estampados mantienen de forma segura la presurización de las cabinas de las aeronaves a gran altitud

- Sistemas eléctricos: Relés y interruptores estampados controlan la generación y distribución de energía en toda la aeronave

- Instrumentación de vuelo: Altímetros, brújulas, indicadores de nivel de combustible y sensores de presión incorporan carcasas estampadas de precisión

- Controles del motor: Los sensores y las válvulas que miden temperatura, presión y posición dependen de carcasas estampadas

- Componentes de actuadores: Los trenes de aterrizaje, los flaps de ala y los mecanismos de las puertas de los compartimentos utilizan piezas estampadas para la conversión hidráulica en movimiento

- Antenas de comunicación: Los sistemas de navegación y comunicación incorporan numerosos elementos estampados de precisión

Los componentes aeroespaciales deben resistir fluctuaciones extremas de temperatura, corrosión, variaciones de presión y altos niveles de vibración; requisitos que el estampado de chapa metálica satisface mediante una cuidadosa selección de materiales y un conformado de precisión.

Aplicaciones en los sectores médico y electrónico

Imagínese la precisión requerida cuando los componentes estampados se incorporan a dispositivos médicos o sistemas electrónicos, donde el fallo no es una opción. Estos sectores aprovechan el proceso de estampado de metal por razones fundamentalmente distintas a las del sector automotriz, aunque las ventajas subyacentes siguen siendo las mismas.

Fabricación de dispositivos médicos:

Las aplicaciones sanitarias exigen una consistencia absoluta y biocompatibilidad. Los componentes estampados aparecen en:

- Carcasas y mangos de instrumentos quirúrgicos

- Carcasas para equipos de diagnóstico

- Componentes de dispositivos implantables (fabricados con aleaciones biocompatibles especializadas)

- Estructuras de camas hospitalarias y mecanismos de ajuste

- Estructuras de carros médicos y soportes de fijación

¿Por qué elegir el estampado para aplicaciones médicas? Este proceso ofrece la repetibilidad necesaria para cumplir con los requisitos de la FDA: cada pieza obtenida del mismo troquel es prácticamente idéntica a la anterior. Esta consistencia es fundamental cuando los componentes deben cumplir normativas regulatorias rigurosas y funcionar de forma fiable en situaciones críticas para la vida.

Estampación de piezas electrónicas y electromecánicas:

Su teléfono inteligente, ordenador portátil y electrodomésticos contienen decenas de componentes metálicos estampados que nunca ve. Los fabricantes de equipos electrónicos confían en el estampado de alta precisión para:

- Conectores y terminales: El estampado de cobre crea los microcontactos que permiten las conexiones eléctricas en todo, desde puertos USB hasta placas de circuito impreso

- Escudos contra interferencias electromagnéticas (EMI)/interferencias de radiofrecuencia (RFI): Las carcasas estampadas protegen los componentes electrónicos sensibles contra las interferencias electromagnéticas

- Disipadores de Calor: El estampado de aluminio produce componentes de gestión térmica para procesadores y electrónica de potencia

- Contactos de batería: Los muelles y abrazaderas fabricados con precisión mediante estampación garantizan una entrega fiable de energía en dispositivos portátiles

- Chasis y bastidores: Componentes estructurales que aportan rigidez y puntos de fijación para los conjuntos internos

Según la guía de fabricación de Fictiv, el estampado se utiliza ampliamente en electrónica porque, una vez construidas las herramientas, una prensa puede producir decenas o cientos de piezas idénticas por minuto, manteniendo al mismo tiempo una consistencia dimensional precisa durante millones de ciclos.

Aplicaciones en bienes de consumo:

Más allá de los sectores industriales, el estampado da forma a productos cotidianos:

- Carcasas de electrodomésticos de cocina y componentes internos

- Soportes para sistemas de climatización (HVAC) y conexiones de conductos

- Fijaciones para muebles y molduras decorativas

- Carcasas y protecciones para herramientas eléctricas

- Componentes para artículos deportivos y piezas para bicicletas

¿Cuál es el denominador común de todas estas aplicaciones de estampación? Requisitos de producción en grandes volúmenes combinados con especificaciones de precisión exigentes. Cuando los fabricantes necesitan miles o millones de componentes idénticos —ya sean soportes automotrices, carcasas aeroespaciales, recintos médicos o blindajes electrónicos—, la conformación metálica ofrece la velocidad, la consistencia y la rentabilidad que otros procesos simplemente no pueden igualar.

Comprender dónde se utilizan las piezas estampadas ayuda a clarificar cuándo este proceso resulta adecuado. Pero, ¿cómo se determina si la conformación metálica es la opción correcta para su proyecto específico? En la siguiente sección se analizan los factores económicos y los criterios de selección, ofreciéndole un marco de referencia para tomar decisiones informadas sobre fabricación.

Factores económicos y criterios de selección del proceso

Usted comprende dónde se utilizan las piezas estampadas y en qué sectores industriales se basan, pero aquí surge la pregunta que aparece en el escritorio de cada ejecutivo: ¿es realmente rentable desde el punto de vista financiero la estampación metálica para su proyecto? La respuesta no siempre es afirmativa. Comprender el marco de decisión económica permite distinguir entre inversiones inteligentes en fabricación y errores costosos que agotan los presupuestos y retrasan los plazos de producción.

¿Cuál es, en realidad, el costo de una prensa de estampación? La inversión inicial en herramientas puede parecer intimidante, pero esa cifra no significa nada sin contexto. El cálculo real implica distribuir los costos del troquel entre los volúmenes de producción, comparar la economía por pieza frente a alternativas y comprender en qué punto se alcanza, efectivamente, el umbral de equilibrio.

Análisis de costos y umbrales de volumen

La economía del estampado de metal sigue un patrón predecible: alta inversión inicial y costos por pieza drásticamente menores a gran escala. Según el análisis de costos de Manor Tool, el estampado no es ideal para prototipos ni para series de bajo volumen, ya que la inversión inicial en herramientas suele superar los costos de mecanizado tradicional para lotes pequeños. Sin embargo, una vez que la producción alcanza aproximadamente 10 000 o más piezas por mes, el costo de las herramientas se vuelve mucho más económico.

¿Qué factores determinan estos costos? Cinco factores principales determinan su inversión total:

- Inversión en herramientas y matrices: Las matrices personalizadas diseñadas específicamente para su pieza representan el mayor costo inicial, que varía desde miles hasta cientos de miles de dólares, según su complejidad.

- Requisitos de los materiales: La composición, el espesor y el ancho del material determinan directamente los costos a largo plazo de los componentes.

- Complejidad de la pieza: Las piezas sencillas que requieren un solo golpe tienen un costo menor que las geometrías complejas que necesitan estampado con matriz progresiva y múltiples estaciones.

- Uso anual estimado (UAE): Volúmenes mayores distribuyen los costos de herramientas entre más piezas, reduciendo drásticamente la economía por unidad

- Plazos de entrega y logística: La adquisición nacional frente a la internacional afecta significativamente el costo total al considerar el transporte, los retrasos y los riesgos de calidad

La relación entre la inversión en matrices y los costos por pieza sigue una curva inversa. Imagine una matriz progresiva de 50 000 USD que produce piezas a 0,15 USD cada una en materiales y mano de obra. Con 10 000 piezas, su herramienta añade 5,00 USD por unidad: un costo elevado. Con 100 000 piezas, la herramienta contribuye únicamente con 0,50 USD por pieza. Con 1 000 000 de piezas, el costo de la matriz se vuelve casi despreciable: 0,05 USD por pieza. Este cálculo explica por qué el estampado metálico en producción domina la fabricación de alta volumetría.

El análisis del punto de equilibrio se vuelve fundamental para las decisiones de inversión en herramientas. Calcule el costo total de su matriz, estime los gastos de producción por pieza y compárelos con los procesos alternativos a los volúmenes proyectados. El punto de cruce —donde la estampación resulta más económica que las alternativas— suele situarse entre 5.000 y 25.000 piezas, dependiendo de la complejidad.

Aquí es donde el plazo de entrega impacta significativamente la economía. El desarrollo tradicional de matrices puede tardar entre 8 y 12 semanas, retrasando la producción y alargando el tiempo de comercialización. Sin embargo, los proveedores con capacidades de prototipado rápido —que entregan herramientas funcionales en tan solo 5 días— acortan los ciclos de desarrollo y reducen los costes de oportunidad. Empresas como Shaoyi combinan esta rapidez con tasas de aprobación a primera pasada del 93 %, minimizando así los costosos ciclos de iteración que incrementan los presupuestos de los proyectos. Para los fabricantes originales de equipos automotrices (OEM) que requieren la certificación IATF 16949, su equipo de ingeniería diseña matrices de estampación de precisión adaptadas a exigentes estándares de calidad.

Cuando el estampado de metal supera a los procesos alternativos

El estampado metálico no siempre es la solución adecuada, pero cuando las condiciones son favorables, resulta insuperable. Comprender dónde destaca el estampado a alta velocidad frente a dónde resultan más adecuadas otras alternativas evita costosas incoherencias en la selección del proceso.

¿Contra qué compite una operación de estampado? Las principales alternativas incluyen:

- Hidroformado: Utiliza fluido a alta presión para conformar piezas huecas complejas con matrices únicas

- Formación de perfiles por rodillos (Roll Forming): Dobla progresivamente chapa metálica para obtener perfiles continuos de longitud ilimitada

- Colada: Vierte metal fundido en moldes para obtener formas tridimensionales complejas

- Mecanizado CNC: Elimina material para fabricar piezas de precisión sin necesidad de herramientas especializadas

Según Comparación de procesos de LS Precision , la decisión implica fundamentalmente sacrificar flexibilidad a cambio de eficiencia. Las operaciones de estampado y conformado metálico requieren juegos completos de matrices, cuya fabricación es costosa y requiere mucho tiempo; sin embargo, una vez amortizados, los costes unitarios se vuelven extremadamente bajos en producciones de alto volumen.

El hidroformado ofrece costos de herramientas un 40-60 % más bajos que el estampado y destaca en la fabricación de piezas huecas complejas, lo que lo hace ideal para volúmenes pequeños a medianos de componentes estructurales. Sin embargo, los tiempos de ciclo son significativamente más largos, lo que limita la capacidad de producción en escenarios de fabricación en masa.

El perfilado en frío permite manejar longitudes ilimitadas y secciones transversales complejas de forma eficiente, pero requiere herramientas especializadas costosas, lo que hace que la producción por lotes pequeños resulte prohibitivamente cara. Es el método preferido para molduras arquitectónicas, bastidores de paneles solares y componentes de transporte fabricados de forma continua.

El mecanizado CNC no requiere herramientas dedicadas, lo que lo hace perfecto para prototipos y volúmenes bajos; sin embargo, el costo por pieza permanece elevado independientemente de la cantidad. Cuando los volúmenes superan unas pocas centenas de piezas, la economía generalmente se desplaza hacia el estampado.

| Proceso | Costo de configuración | Costo por pieza en volumen | Tolerancias alcanzables | Rango de volumen óptimo |

|---|---|---|---|---|

| Estampado Metálico | Alto (10 000 USD - 500 000 USD+ para matrices) | Muy bajo a gran escala | ±0.001" - ±0.005" | 10 000 piezas o más anualmente |

| Hidroformado | Medio (un 40-60 % menos que el estampado) | Moderado | ±0,005" - ±0,015" | 100-10 000 piezas |

| Formación de rollos | Alto (herramientas especializadas) | Muy bajo para series continuas | ±0,010" - ±0,030" | Perfiles continuos de alto volumen |

| FUNDICIÓN | Medio-Alto (inversión en moldes) | Bajo-Moderado | ±0,010" - ±0,030" | 500–100 000+ piezas |

| Mecanizado por CNC | Bajo (sin herramientas dedicadas) | Alta (intensiva en mano de obra) | ±0,0005" – ±0,001" | 1–500 piezas |

¿Cuándo debe elegirse el estampado metálico de alta velocidad frente a otras alternativas? Los criterios de decisión quedan claros:

- Elija Estampado Cuando: Los volúmenes de producción superan las 10 000 piezas anuales, las piezas son relativamente planas o de conformado poco profundo, se requieren tolerancias ajustadas y el tiempo de ciclo es un factor determinante

- Elija la hidroformación cuando: Se necesitan geometrías huecas complejas, los volúmenes son moderados y el presupuesto para herramientas es limitado

- Elija la conformación en frío continua (roll forming) cuando: Se requieren perfiles continuos de longitud ilimitada en volúmenes elevados

- Elija el mecanizado cuando: Los volúmenes sean muy bajos, los diseños cambien con frecuencia o las tolerancias superen las capacidades del estampado

La economía de la prensa para chapa metálica favorece, en última instancia, el estampado para la mayoría de las aplicaciones de alto volumen, pero únicamente cuando se colabora con proveedores que minimicen los riesgos que incrementan los costos. Los problemas de calidad que exigen retrabajo, plazos prolongados en el desarrollo de matrices y bajos índices de aprobación en la primera pasada pueden erosionar rápidamente las ventajas de coste teóricas.

Por eso, la selección del proveedor es tan importante como la elección del proceso. Trabajar con fabricantes que ofrezcan prototipado rápido, altos índices de aprobación en la primera pasada y certificaciones que cumplan los requisitos de los fabricantes de equipos originales (OEM), como la norma IATF 16949 para aplicaciones automotrices, reduce los costos ocultos que socavan la economía del estampado de metales. Cuando las herramientas llegan más rápido y funcionan correctamente desde la primera vez, su punto de equilibrio se alcanza antes y las ventajas de coste por pieza se acumulan a lo largo de toda su serie de producción.

Preguntas frecuentes sobre el estampado de metal

1. ¿Qué es el estampado de metal y cómo se diferencia del conformado de metal?

El estampado de metal (también denominado prensado de metal) es un proceso de fabricación por conformado en frío que utiliza matrices especializadas y prensas de alta presión para transformar láminas planas de metal en formas tridimensionales precisas mediante deformación plástica permanente, sin eliminar material. Si bien el «conformado» abarca cualquier proceso que dé forma al metal, incluidos los procesos en caliente como la forja, el prensado de metal hace referencia específicamente a operaciones de conformado en frío realizadas a temperatura ambiente o cercana a ella. Esta distinción es importante porque el trabajo en frío produce piezas con un acabado superficial superior, tolerancias más ajustadas y propiedades mecánicas mejoradas —como mayor resistencia— gracias al endurecimiento por deformación.

2. ¿Cuáles son los principales tipos de procesos de estampado de metal?

Los nueve procesos fundamentales de estampación de metales incluyen: troquelado (corte de formas planas a partir de láminas), perforado (creación de agujeros y recortes), acuñado (detalles superficiales de alta precisión), doblado (deformación angular para bastidores y soportes), abocardado (formación y refuerzo de bordes), estirado (expansión superficial para contornos complejos), gofrado (motivos decorativos en relieve), curvado (bordes enrollados y formas cilíndricas) y ranurado (creación de canales para conexiones). Cada técnica se emplea en distintas aplicaciones, según la geometría de la pieza, los requisitos de tolerancia y las necesidades de volumen de producción.

3. ¿Cómo elijo entre prensas mecánicas, hidráulicas y servo?

Las prensas mecánicas alcanzan las velocidades de producción más altas y son ideales para operaciones con troqueles progresivos que involucran piezas relativamente planas y requisitos de conformado más sencillos. Las prensas hidráulicas ofrecen una longitud de carrera variable y toda su energía de trabajo disponible a cualquier velocidad, lo que las hace óptimas para embutidos profundos y formas complejas que requieren tiempos de permanencia. Las prensas servo combinan la eficiencia mecánica con la flexibilidad propia de las prensas hidráulicas mediante perfiles de carrera programables y un control preciso del movimiento del deslizador, aunque con un costo inicial más elevado. Elija según su mezcla de producción: mecánicas para piezas sencillas en altos volúmenes, hidráulicas para componentes complejos en bajos volúmenes y servo para familias diversas de piezas con exigentes requisitos de calidad.

4. ¿Qué materiales funcionan mejor en aplicaciones de estampación de metal?

La selección del material depende de cuatro propiedades clave: ductilidad, resistencia al flujo, características de endurecimiento por deformación y comportamiento de recuperación elástica. El acero bajo en carbono ofrece una excelente conformabilidad para soportes automotrices y carcasas de electrodomésticos. El acero inoxidable (grado 304) proporciona resistencia a la corrosión para equipos médicos y alimentarios. Las aleaciones de aluminio permiten reducir el peso en carcasa electrónicas y disipadores de calor. El cobre destaca en aplicaciones eléctricas que requieren alta conductividad. El espesor del material suele variar entre 0,002 y 0,080 pulgadas para rollos de chapa, siendo necesario un mayor tonelaje de prensa proporcionalmente para materiales más gruesos.

5. ¿Cuándo se vuelve más rentable el estampado de metales que otros procesos alternativos?

La economía del estampado de metal favorece la producción en grandes volúmenes, siendo generalmente rentable cuando los volúmenes superan los 10 000 componentes anuales. Este proceso implica una elevada inversión inicial en herramientas (de 10 000 a más de 500 000 USD para las matrices), pero reduce drásticamente el costo por componente a gran escala. Por ejemplo, una matriz de 50 000 USD añade 5,00 USD por unidad en un lote de 10 000 piezas, pero solo 0,05 USD en un lote de 1 000 000 de piezas. Trabajar con proveedores que ofrezcan prototipado rápido (en tan solo 5 días) y altas tasas de aprobación en el primer intento reduce los ciclos de iteración y acelera el punto de equilibrio. Para volúmenes más bajos, el mecanizado CNC o el hidroformado pueden resultar más económicos.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —