- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Proceso de fabricación por estampación de metales descifrado: desde la chapa bruta hasta la pieza terminada

Time : 2026-01-25

¿Qué es la estampación de metal y cómo funciona?

Entonces, ¿qué es exactamente la estampación de metal? Es un proceso industrial de conformado en frío que transforma chapas metálicas planas en componentes con formas precisas mediante la aplicación controlada de fuerza. A diferencia de la fundición o el mecanizado, el proceso de estampación de metal utiliza matrices de precisión y prensas de alta presión para cortar, doblar y conformar el metal sin fundirlo. El juego de herramienta y matriz —compuesto por un punzón (componente macho) y una matriz (componente hembra)— trabaja en conjunto para dar forma al material bruto y producir piezas terminadas con una precisión notable, manteniendo tolerancias tan ajustadas como ±0,001 pulgadas.

De la lámina plana a la pieza terminada

Imagínese alimentando una chapa metálica plana en una prensa potente. En cuestión de segundos, esa chapa emerge como una ménsula, una abrazadera o un componente automotriz complejo, perfectamente conformado. Esa es la significación de la estampación en la fabricación: un proceso de transformación rápida que hace que la producción en grandes volúmenes sea tanto práctica como económica.

El proceso de estampación comienza cuando la chapa metálica (suministrada en rollos o piezas cortadas) se coloca bajo una prensa metálica. A medida que la prensa desciende con una fuerza extrema, la matriz corta, dobla o conforma el material en la forma deseada. ¿Qué es el metal estampado tras este proceso? Es un componente que conserva la resistencia del material original mientras adquiere su nueva configuración geométrica, todo ello sin necesidad de soldadura, ensamblaje ni acabados extensos.

La ventaja de la conformación en frío

He aquí algo que muchos pasan por alto: aunque la estampación se clasifica como un proceso de «conformación en frío», no es completamente neutro desde el punto de vista térmico. Estudios demuestran la fricción entre la herramienta y la pieza de trabajo, combinada con la deformación plástica de la chapa metálica, genera calor que puede afectar significativamente al tribosistema. Este aumento de temperatura influye en la degradación del lubricante, modifica las propiedades físicas de las capas tribológicas y altera el comportamiento del material; factores que pueden afectar a la conformabilidad si no se gestionan adecuadamente.

A pesar de este calentamiento inducido por la fricción, el estampado en metal mantiene una distinción crítica con respecto a la fundición en molde: el material nunca alcanza su punto de fusión. Esto preserva la estructura granular y las propiedades mecánicas del metal, al tiempo que permite tiempos de ciclo más rápidos que los procesos que requieren fases de calentamiento y enfriamiento.

Por qué los fabricantes eligen el estampado frente a otras alternativas

Al comparar métodos de fabricación, el estampado ofrece ventajas claras:

- Velocidad y volumen: El estampado en metal produce grandes lotes de piezas de forma rápida y precisa, lo que lo hace ideal tanto para series de producción cortas como largas.

- Precisión: La programación CNC y el diseño asistido por ordenador garantizan resultados consistentes y repetibles en cada ciclo.

- Versatilidad de Materiales: El aluminio, el latón, el cobre, el acero y el acero inoxidable funcionan bien en aplicaciones de estampado.

- Rentabilidad: Costos unitarios más bajos en comparación con el mecanizado, especialmente a volúmenes mayores.

¿Para qué tipo de aplicaciones resulta más adecuada una operación de estampación? Aplicaciones que abarcan componentes automotrices, carcasas electrónicas, soportes aeroespaciales, hardware de telecomunicaciones y electrodomésticos. Desde simples abrazaderas hasta conjuntos complejos con múltiples dobleces, este proceso se adapta a diversas necesidades de fabricación, manteniendo al mismo tiempo las ajustadas tolerancias exigidas por industrias de alta precisión.

Tipos de prensas de estampación y sus aplicaciones

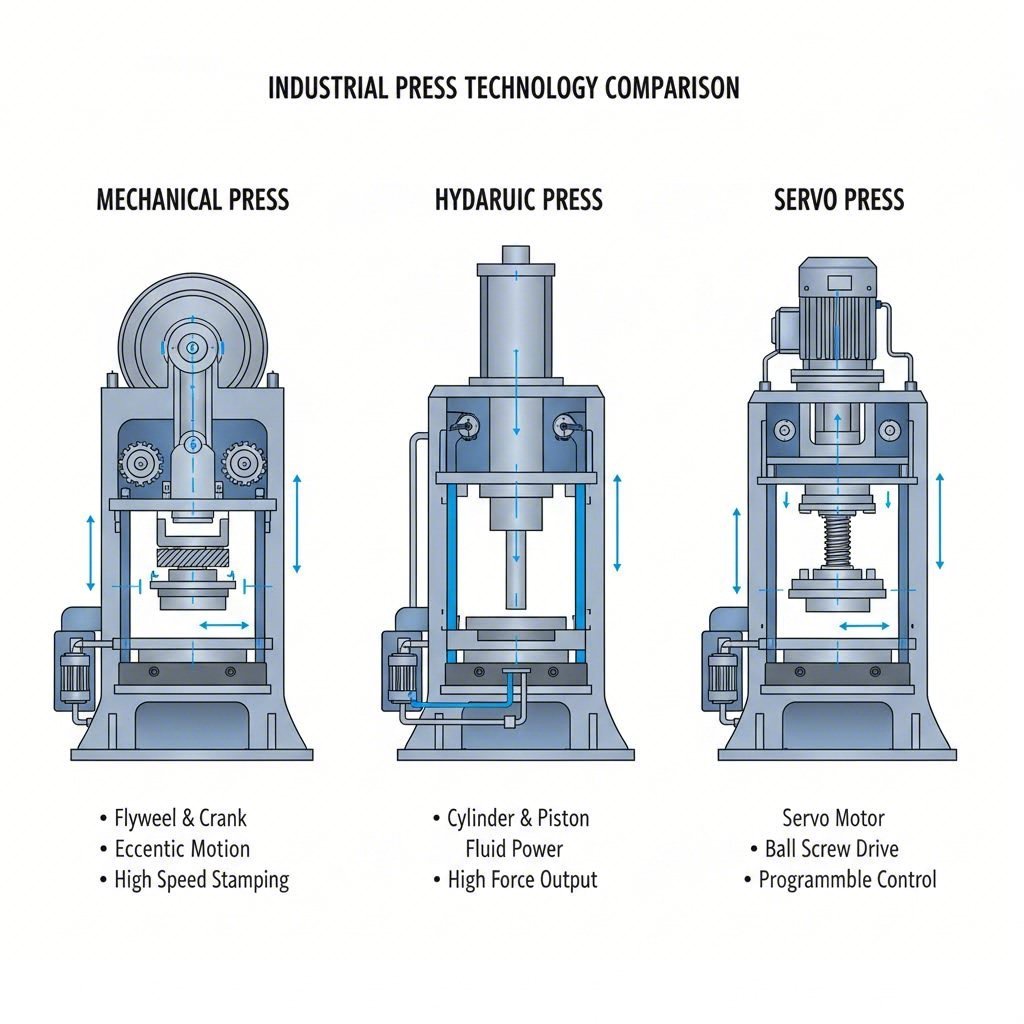

¿Qué es una prensa de estampación y por qué resulta tan importante su tipo? En esencia, una prensa de estampación transmite fuerza mediante un carro móvil (o deslizador) hacia herramientas específicas, conformando láminas metálicas en componentes terminados. Sin embargo, el mecanismo que genera dicha fuerza —mecánico, hidráulico o servo— afecta de forma notable la velocidad de producción, la calidad de las piezas y la flexibilidad operativa. Comprender estas diferencias permite a ingenieros y profesionales de compras seleccionar el equipo más adecuado según los requisitos de la aplicación.

Según Materiales formativos para PYMEs , las prensas de estampación van desde pequeñas unidades de banco que generan apenas cinco toneladas hasta máquinas gigantescas clasificadas en miles de toneladas. Las velocidades de las prensas varían de 10 a 18 golpes por minuto hasta 1 800 golpes por minuto, según el tipo de prensa y la aplicación.

Prensas Mecánicas para Producción de Alta Velocidad

La prensa mecánica tradicional de estampación sigue siendo la columna vertebral de la fabricación en grandes volúmenes . Así es su funcionamiento: un motor eléctrico hace girar un volante de inercia que gira alrededor de un cigüeñal. Cuando se acopla un embrague, la energía rotacional del volante de inercia se transmite mediante el tren de transmisión para generar el movimiento vertical del embolo.

¿Qué hace que una prensa de estampación de acero destaque por su velocidad? La disposición de accionamiento directo —en la que el motor hace girar el volante de inercia mediante un sistema de correas— proporciona las tasas de golpeo más elevadas. Una «prensa mecánica de alta velocidad» alcanza típicamente 300 golpes por minuto o más, mientras que piezas pequeñas de alta producción pueden operar a velocidades tan altas como 1 400 golpes por minuto.

Las características clave de las prensas mecánicas de estampación de metal incluyen:

- Longitud de carrera fija (aunque existen modelos de carrera variable de algunos fabricantes)

- Capacidad máxima de prensado cerca del punto muerto inferior de la carrera

- Alta precisión y repetibilidad para garantizar una calidad constante de las piezas

- Sencillez de configuración y operación

- Coste inicial relativamente bajo en comparación con alternativas servoaccionadas

¿Cuál es el compromiso? Las prensas mecánicas alcanzan su fuerza máxima únicamente cerca del final de la carrera del émbolo, y el perfil de velocidad del deslizador dentro de un ciclo sigue siendo fijo. Esto las hace ideales para piezas relativamente planas con requisitos de conformado menos profundos: por ejemplo, paneles automotrices, componentes para electrodomésticos y piezas de ferretería procesadas mediante matrices progresivas o de transferencia.

Prensas hidráulicas para un control preciso del embutido profundo

Cuando su aplicación implica formas profundas y complejas que requieren un flujo significativo de material, una prensa hidráulica para chapa metálica suele ser la opción más adecuada. A diferencia de los sistemas mecánicos, las prensas hidráulicas suministran su tonelaje total en cualquier punto de la carrera, no solo cerca del punto muerto inferior.

Esta capacidad resulta esencial para piezas como:

- Depósitos y cilindros

- Componentes con forma de cuenco

- Piezas que requieren un "tiempo de permanencia" en la parte inferior de la carrera

- Geometrías estampadas complejas en las que el material necesita tiempo para fluir

La prensa hidráulica de acero ofrece varias ventajas distintivas:

- Longitud de carrera variable ajustable para facilitar la evacuación de la pieza

- Control del movimiento del deslizador en todo el recorrido de la carrera

- Velocidad variable del deslizador dentro de un solo ciclo (normalmente aproximación rápida, presión lenta, retorno rápido)

- Energía de trabajo total a cualquier velocidad

- Presión de trabajo preajustable adaptación a distintas alturas de herramienta y espesores de material

¿Cuáles son sus limitaciones? En general, las prensas hidráulicas para estampación no alcanzan las velocidades de ciclo de prensas mecánicas de tamaño similar, y suelen ofrecer menor precisión y repetibilidad. Sin embargo, cuando la velocidad de producción no es la principal preocupación, su versatilidad en operaciones de embutido profundo y conformado las convierte en una herramienta invaluable.

Tecnología servo para flexibilidad y precisión

¿Qué ocurre si necesita la velocidad de las prensas mecánicas combinada con la flexibilidad de los sistemas hidráulicos? Precisamente ahí es donde destaca la tecnología de prensas servo. Estas prensas para estampación de metal sustituyen el volante, el embrague y el freno tradicionales por motores servo de alta capacidad, lo que permite un control programable del recorrido, el movimiento del deslizador, la posición y la velocidad.

Según Análisis técnico de Stamtec , las prensas servo ofrecen velocidades de producción que a menudo se acercan a las de las prensas mecánicas tradicionales, al tiempo que brindan una versatilidad similar a la de las prensas hidráulicas. Las dos tecnologías principales de accionamiento son:

- Accionamientos con mecanismo de biela: Soluciones rentables que utilizan motores servo de corriente alterna estándar con mecanismos de biela o de leva que generan relaciones mecánicas para tamaños estándar de motor

- Sistemas de accionamiento directo: Motores patentados de alto par y baja velocidad de rotación (RPM), diseñados específicamente para aplicaciones en prensas

Los perfiles programables de carrera incluyen modos cíclico, oscilante, multicarrera, embutido profundo, conformado general, perforación/escuadrado y conformado en caliente. Al disponer de toda la energía útil disponible a cualquier velocidad y poder detenerse (permanecer en reposo) en cualquier punto de la carrera, las prensas servo manejan de forma excepcional piezas embutidas y conformadas, aunque siguen alcanzando su capacidad máxima de tonelaje cerca del fondo de la carrera, tal como lo hacen sus homólogas mecánicas.

Comparación de tipos de prensas: Referencia técnica

Seleccionar la prensa de estampación adecuada requiere sopesar múltiples factores en función de su aplicación específica. La siguiente comparación ayuda a aclarar en qué aspectos destaca cada tecnología:

| Criterios | Prensa mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Capacidad de Velocidad | Máxima (hasta 1.400+ ppm para piezas pequeñas) | Más lenta (típicamente 10-18 ppm) | Alta (se acerca a las velocidades mecánicas) |

| Control de fuerza | Capacidad total únicamente cerca del punto muerto inferior | Capacidad total en cualquier posición de la carrera | Capacidad total cerca del punto muerto inferior |

| Suministro de energía | Depende de la masa y la velocidad del volante de inercia | Energía de trabajo total a cualquier velocidad | Energía de trabajo total a cualquier velocidad |

| Flexibilidad de la carrera | Fija (disponible variable en algunos fabricantes) | Completamente ajustable | Programable por completo |

| Precisión/Repetibilidad | Alto | Inferior a la mecánica | Alto |

| Mantenimiento | Moderado (desgaste del embrague/freno) | Se requiere mantenimiento del sistema hidráulico | Menor desgaste mecánico |

| Coste inicial | Relativamente baja | Relativamente baja | Relativamente alto |

| Mejores Aplicaciones | Piezas planas de alto volumen, matrices progresivas | Embocadura profunda, formas complejas, operaciones de permanencia | Formado versátil, necesidades variables de producción |

¿Cuál es la conclusión? Las prensas troqueladoras mecánicas ofrecen una velocidad inigualable, pero carecen de flexibilidad. Las máquinas hidráulicas brindan versatilidad para embocaduras y formados complejos, aunque sacrifican el tiempo de ciclo. Las prensas servo combinan las mejores características de ambas, con una inversión inicial más elevada. Su opción óptima dependerá de la geometría de la pieza, los volúmenes de producción, los requisitos de precisión y las restricciones presupuestarias.

Una vez seleccionada la prensa adecuada, comprender las operaciones específicas de troquelado que cada una puede realizar se convierte en el siguiente paso crítico para optimizar su proceso de fabricación.

Nueve operaciones esenciales de estampación explicadas

Ahora que comprende las prensas que impulsan las operaciones de estampación y corte con troquel, exploremos lo que realmente sucede cuando el metal entra en contacto con el troquel. El proceso de fabricación por estampación de metales abarca nueve operaciones distintas, cada una con acciones mecánicas únicas, requisitos específicos de material y capacidades de precisión particulares. Dominar estos fundamentos permite a los ingenieros especificar los procesos adecuados para sus aplicaciones, al tiempo que establecen expectativas realistas respecto a las tolerancias.

Operaciones de corte: fundamentos del blanking y el punching

¿Alguna vez se ha preguntado cómo las láminas planas se convierten en piezas iniciales con formas precisas ? Aquí es donde entran en juego las operaciones de corte. Estos procesos utilizan una fuerza de cizallamiento para separar el material, creando así la base para las posteriores operaciones de conformado.

El blanqueo

El troquelado en bruto de metal es típicamente el primer paso para fabricar componentes troquelados. Durante el troquelado en bruto, la matriz corta una forma plana (el «troquel en bruto») a partir de chapa metálica; puede imaginarse como una cortapastas de precisión para metal. El troquel en bruto se convierte en la pieza de trabajo para posteriores operaciones de conformado o ensamblaje.

- Acción mecánica: Un punzón desciende a través de la chapa hacia una cavidad de matriz coincidente, cortando el material a lo largo del perímetro del punzón

- Rango de espesor del material: 0,1 mm a 6 mm (0,004" a 0,25") para la mayoría de las aplicaciones

- Capacidad de tolerancia: ±0,05 mm a ±0,1 mm para operaciones estándar de troquelado en bruto

- Aplicaciones típicas: Arandelas planas, juntas tóricas, soportes estructurales, componentes base para operaciones con matrices progresivas

Una consideración crítica durante el troquelado en bruto es la formación de rebabas. Según las directrices de diseño de ESI , la tolerancia admisible para rebabas suele ser del 10 % del espesor de la chapa. Evitar esquinas afiladas y recortes complejos minimiza la severidad de las rebabas.

Punzonado (perforado)

Mientras que el troquelado se centra en la pieza recortada, el punzonado crea agujeros y recortes dentro de una pieza. La viruta (material eliminado) se convierte en desecho, mientras que el material circundante permanece como la pieza de trabajo.

- Acción mecánica: Un punzón atraviesa la chapa, creando agujeros o recortes totalmente contenidos dentro de los bordes de la pieza.

- Rango de espesor del material: 0,1 mm a 4 mm para punzonado estándar; los materiales más gruesos requieren herramientas especializadas

- Capacidad de tolerancia: ±0,05 mm a ±0,2 mm, según el espesor del material

- Consideraciones de diseño: El diámetro mínimo del agujero debe ser 1,2 veces el espesor del material; para acero inoxidable, utilice 2 veces el espesor del material

He aquí un detalle importante que muchos pasan por alto: los agujeros punzonados no tienen perfiles constantes a lo largo del espesor del material. El agujero presenta una conicidad en el lado inferior al atravesar el punzón, cuya magnitud depende del juego entre punzón y matriz. Si su aplicación requiere un diámetro constante a lo largo de todo el espesor, será necesario realizar una perforación secundaria o mecanizado adicional.

Operaciones de conformado: doblado, estirado y embutido

Las operaciones de conformado remodelan el metal sin eliminar material, transformando piezas planas en componentes tridimensionales. Estos procesos requieren una consideración cuidadosa del comportamiento del material, el rebote elástico y el control dimensional.

El deslizamiento

El doblado es, posiblemente, el ejemplo más común de estampación en productos cotidianos. Esta operación crea formas angulares aplicando fuerza a lo largo de un eje lineal, deformando permanentemente el material.

- Acción mecánica: El material se fuerza sobre o dentro de una matriz, generando un cambio angular permanente.

- Rango de espesor del material: 0,3 mm a 6 mm para la mayoría de las aplicaciones de estampación

- Capacidad de tolerancia: ±1° a ±2° para precisión angular

- Regla fundamental de diseño: La altura del doblez debe ser como mínimo 2,5 veces el espesor del material más el radio del doblez

El rebote elástico del material representa el principal desafío de tolerancia en el doblado. Cuando se libera la fuerza, la deformación elástica del material provoca que el ángulo del doblez recupere parcialmente su estado plano original («rebote»). Los materiales de alta resistencia presentan un rebote más pronunciado, un factor que debe compensarse en el diseño de la matriz.

Estirado

Cuando las piezas requieren superficies lisas y curvas sin arrugas, las operaciones de estirado ofrecen resultados satisfactorios. El material se sujeta por sus bordes mientras un punzón lo fuerza hacia la cavidad de la matriz, alargando así el metal.

- Acción mecánica: El material se estira sobre una forma, produciéndose una reducción de espesor a medida que el metal se alarga.

- Rango de espesor del material: de 0,5 mm a 3 mm típicos; los materiales más gruesos corren el riesgo de agrietarse.

- Capacidad de tolerancia: ±0,1 mm a ±0,3 mm, dependiendo de la profundidad del embutido y de la ductilidad del material.

- Más adecuado para: Paneles de carrocería automotriz, carcasas de electrodomésticos y componentes que requieren superficies contorneadas lisas.

Embutido (Embutido profundo)

El embutido profundo empuja el material hacia la cavidad de la matriz para crear componentes con forma de vaso, cilíndricos o prismáticos. Este ejemplo de estampación aparece en innumerables productos, desde latas de bebidas hasta carcasas de motores.

- Acción mecánica: Una chapa se sujeta mediante un prensachapas mientras el punzón fuerza el material hacia la cavidad de la matriz, generando una profundidad significativa en relación con su anchura.

- Rango de espesor del material: de 0,3 mm a 4 mm; la uniformidad del espesor de la pared se vuelve difícil de lograr con materiales más gruesos.

- Capacidad de tolerancia: Tolerancias dimensionales de ±0,05 mm alcanzables para trabajos de precisión; en piezas estampadas profundas complejas puede requerirse ±0,1 mm o mayores tolerancias

- Consideración clave: La relación de embutido (diámetro de la pieza inicial al diámetro del punzón) suele limitarse a 1,8–2,0 en operaciones sencillas

Acordonado

El doblado de bordes (flanging) crea bordes doblados a 90 grados, habitualmente en pequeñas lengüetas o alrededor de orificios. Esta operación genera elementos de fijación, refuerza los bordes o crea superficies de acoplamiento.

- Acción mecánica: El material se dobla perpendicularmente a la superficie principal, ya sea hacia el interior o hacia el exterior de la pieza

- Rango de espesor del material: de 0,3 mm a 3 mm para la mayoría de las aplicaciones

- Capacidad de tolerancia: ±0,1 mm a ±0,2 mm para la altura y la posición del doblado de bordes (flange)

- Aplicaciones típicas: Lengüetas de montaje, refuerzo de orificios, rigidización de bordes, doblados de bordes (flanges) de acoplamiento para ensamblajes

Operaciones de acabado: acuñado, estampado en relieve y enrollado

Estas operaciones aportan precisión, detalle y características funcionales a los componentes estampados. Normalmente se realizan tras concluir las operaciones primarias de corte y conformado.

Acuñación

Cuando su aplicación exige las tolerancias más ajustadas y los detalles más nítidos, el acuñado de acero u otros metales ofrece resultados inigualables frente a otros métodos de estampación y conformado por prensado. Esta operación de alta presión comprime el material para crear características precisas.

- Acción mecánica: Una presión extremadamente alta (hasta 5–6 veces mayor que la de otras operaciones de conformado) comprime el material entre el punzón y la matriz, eliminando el rebote elástico

- Rango de espesor del material: de 0,1 mm a 2 mm; los materiales más delgados responden mejor

- Capacidad de tolerancia: Hasta ±0,01 mm: una de las tolerancias más ajustadas alcanzables en estampación

- Aplicaciones típicas: Fabricación de monedas y medallas, conectores de precisión, piezas que requieren letras nítidas o detalles superficiales finos

El acuñado también cumple una función práctica más allá de la creación de detalles: durante el proceso de acuñado, los bordes de las piezas estampadas pueden golpearse para aplanar o eliminar rebabas, logrando bordes más lisos y, posiblemente, eliminando operaciones secundarias de desburrado.

Relieve

El estampado crea diseños en relieve o en hueco en las superficies de chapa metálica sin cortar el material, lo que añade interés visual, texturas funcionales o características de identificación.

- Acción mecánica: El material se fuerza hacia dentro o sobre un patrón en la matriz, creando un relieve correspondiente en la superficie.

- Rango de espesor del material: 0,3 mm a 2 mm para la mayoría de las aplicaciones decorativas.

- Capacidad de tolerancia: ±0,1 mm para la altura y la posición de la característica.

- Aplicaciones típicas: Logotipos y marcas comerciales, texturas antideslizantes, patrones decorativos, nervaduras de rigidización.

Enrollado

El doblado en forma de rulo forma bordes enrollados en piezas de chapa metálica, creando bordes lisos y seguros al tiempo que aporta rigidez estructural. Se encuentran bordes enrollados en todo tipo de productos, desde latas de alimentos hasta carcasas eléctricas.

- Acción mecánica: Enrollado progresivo del borde del material en un perfil circular o parcialmente circular.

- Rango de espesor del material: de 0,3 mm a 1,5 mm típicamente; los materiales más gruesos requieren radios de rulo mayores.

- Capacidad de tolerancia: ±0,2 mm para el diámetro y la posición del rulo.

- Aplicaciones típicas: Bordes de seguridad, cilindros de bisagras, canales guía para cables, refuerzo estructural.

Fresado

El ranurado crea canales o indentaciones en chapa metálica, frecuentemente con fines funcionales como sellado, alineación o efecto decorativo.

- Acción mecánica: El material se prensa en canales lineales o curvos sin eliminar material

- Rango de espesor del material: 0,5 mm a 3 mm, según la profundidad de la ranura

- Capacidad de tolerancia: ±0,1 mm para la profundidad y el ancho de la ranura

- Aplicaciones típicas: Asientos para juntas tóricas (O-ring), elementos de alineación, líneas decorativas, guías de plegado

Referencia rápida para la selección de operaciones

La elección de la operación adecuada —o de la combinación adecuada de operaciones— depende de los requisitos de su pieza. A continuación se presenta un resumen práctico:

| Operación | Función principal | Rango de espesor | Mejor tolerancia |

|---|---|---|---|

| El blanqueo | Cortar formas planas a partir de chapa | 0,1–6 mm | ±0,05 mm |

| Pulsado | Crear agujeros o recortes | 0,1-4 mm | ±0,05 mm |

| El deslizamiento | Crear formas angulares | 0,3-6 mm | ±1° |

| Estirado | Formar superficies curvas suaves | 0,5-3 mm | ± 0,1 mm |

| Dibujo | Crear formas de taza/caja | 0,3-4 mm | ±0,05 mm |

| Acordonado | Crear dobleces de borde de 90° | 0,3-3 mm | ± 0,1 mm |

| Acuñación | Detalles y tolerancias de precisión | 0.1-2 mm | ±0,01 mm |

| Relieve | Patrones elevados/hundidos | 0.3-2 mm | ± 0,1 mm |

| Enrollado | Formación de borde enrollado | 0,3-1,5 mm | ±0,2 mm |

| Fresado | Canales/indentaciones lineales | 0,5-3 mm | ± 0,1 mm |

Comprender estas nueve operaciones constituye la base para especificar de forma eficaz los componentes estampados. Sin embargo, conocer las operaciones individuales es solo el comienzo: las verdaderas mejoras de eficiencia se logran al comprender cómo se suceden dichas operaciones en un flujo de trabajo de fabricación completo.

Flujo de trabajo completo de estampación de metal

Ya ha visto las operaciones individuales, pero ¿cómo se integran en un entorno de producción real? El proceso de fabricación por estampación de metal sigue un flujo de trabajo sistemático de siete etapas, cada una con requisitos específicos de equipos, puntos de control de calidad y decisiones clave que determinan si su proyecto tiene éxito o encuentra dificultades. Recorramos juntos todo el proceso, desde el concepto hasta el componente terminado.

Ingeniería del plano para el éxito

Todo proceso de fabricación exitoso por estampación comienza mucho antes de que el metal entre en contacto con la matriz. La fase de diseño e ingeniería establece los cimientos de todo lo que sigue.

-

Diseño e Ingeniería

Durante este paso crítico inicial, los ingenieros traducen los requisitos de la pieza en diseños factibles desde el punto de vista manufacturero. La tecnología moderna de estampación depende en gran medida del software CAD/CAM para crear modelos tridimensionales detallados, simular el flujo del material e identificar posibles problemas de conformado antes de mecanizar el acero.

Actividades clave incluyen:

- Optimización de la geometría de la pieza para garantizar la viabilidad de la estampación

- Especificación del material según los requisitos mecánicos

- Análisis de tolerancias y definición de GD&T (Dimensionamiento y Toleranciado Geométrico)

- Simulación del proceso mediante análisis por elementos finitos (AEF)

- Revisión de diseño para fabricabilidad (DFM)

Control de calidad: Reunión de revisión del diseño con ingenieros especializados en herramientas para verificar la conformabilidad, identificar posibles problemas de recuperación elástica (springback) y confirmar la viabilidad de las tolerancias antes de iniciar el desarrollo de las herramientas.

-

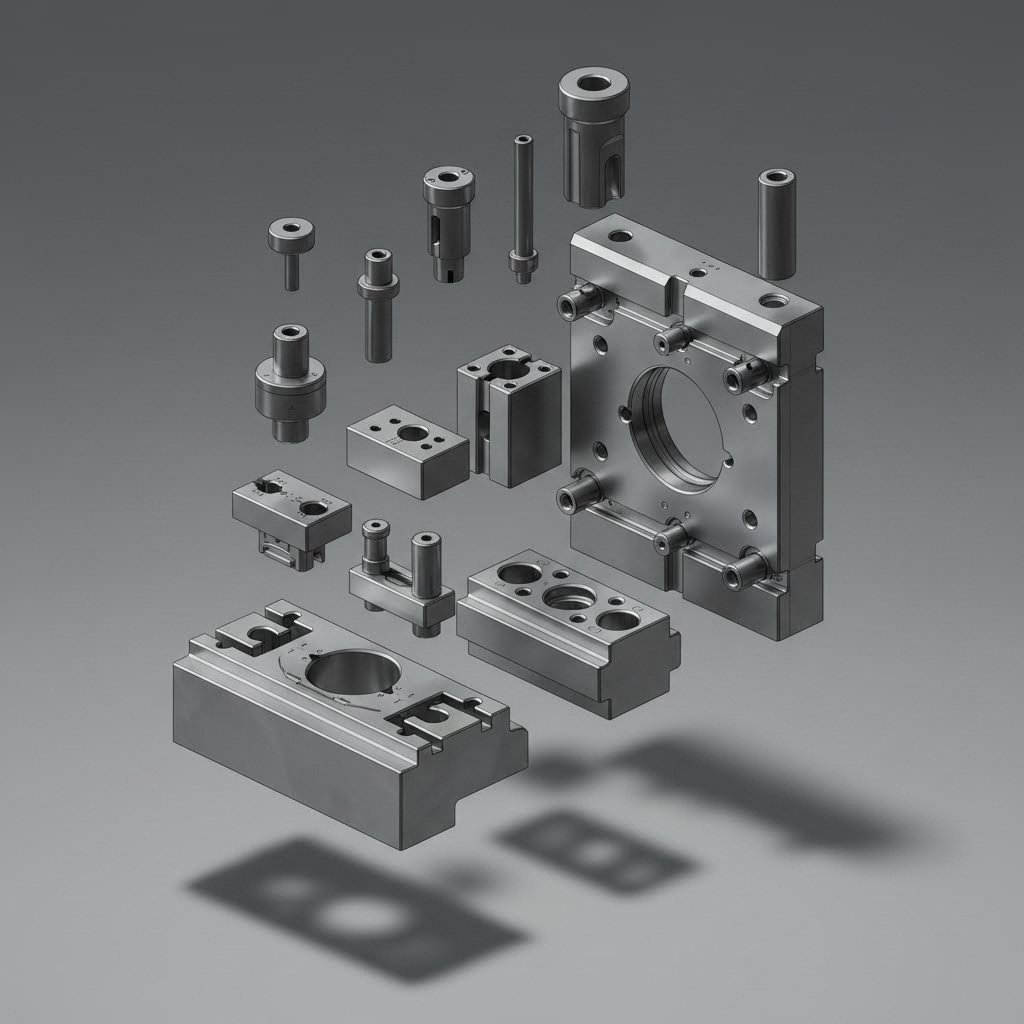

Creación de herramientas y matrices

Con los diseños aprobados en mano, los fabricantes de matrices inician el proceso de desarrollo de matrices. Esta etapa suele consumir el mayor tiempo de entrega y la mayor inversión en cualquier proyecto de estampación.

Especificaciones del Equipo:

- Centros de mecanizado CNC con precisión de posicionamiento de ±0,005 mm

- Máquinas de electroerosión por hilo para perfiles complejos de matrices y ajustes estrechos

- Rectificadoras de superficie que logran un acabado Ra de 0,4 μm o mejor

- Hornos de tratamiento térmico para la endurecimiento de acero para matrices (típicamente 58–62 HRC)

Control de calidad: Inspección del primer artículo de los componentes de la matriz frente a los modelos CAD, verificación de holguras y medición del acabado superficial antes del ensamblaje.

Desarrollo y validación de matrices

-

Selección y Preparación de Material

Elegir el material adecuado —y prepararlo correctamente— afecta directamente a todas las operaciones posteriores en el proceso de estampación de chapa metálica.

Las actividades de preparación incluyen:

- Inspección de material entrante (verificación del espesor, estado superficial y ensayos de propiedades mecánicas)

- Corte longitudinal de la bobina al ancho requerido (±0,1 mm típico)

- Nivelación para eliminar la curvatura de la bobina y la deformación transversal (crossbow)

- Aplicación de lubricante (compuestos de embutición, aceites o lubricantes de película seca)

Control de calidad: La inspección previa a la fabricación verifica que los materiales brutos posean las propiedades necesarias para cumplir con las especificaciones de la pieza. Esto incluye ensayos de tracción, verificación de dureza e inspección superficial para detectar defectos.

-

Configuración y validación de la prensa

Una configuración adecuada de la prensa transforma unas herramientas buenas en piezas buenas. En esta etapa se configura la prensa de estampación para lograr un rendimiento óptimo con el juego específico de matrices.

Los parámetros de configuración incluyen:

- Ajuste de la altura de cierre (precisión de ±0,05 mm)

- Programación de la longitud y velocidad de la carrera

- Avance de la tira y sincronización de los pasadores de guía (para matrices progresivas)

- Supervisión de la tonelaje y ajustes de protección contra sobrecarga

- Calibración del sistema de lubricación

Control de calidad: Pruebas piloto con verificación dimensional antes de la liberación para producción. Los documentos de aprobación de la primera pieza incluyen las dimensiones críticas comparadas con las especificaciones.

Desde la bobina bruta hasta el componente terminado

-

Ejecución del estampado

El estampado en producción representa el corazón del proceso de fabricación por estampado. Aquí, el material bruto se transforma en componentes conformados a velocidades que van desde una pieza por minuto hasta más de 1.000 golpes por minuto.

La supervisión del proceso incluye:

- Análisis en tiempo real de la firma de tonelaje

- Sensores integrados en la matriz para detección de fallos de alimentación y de desechos (slugs)

- Expulsión automática de las piezas y separación de residuos

- Control estadístico de procesos (CEP) mediante muestreo a intervalos definidos

Control de calidad: La monitorización en proceso confirma que el proceso de fabricación cumple con los estándares de calidad en tiempo real, documentando los resultados para garantizar la trazabilidad.

-

Operaciones Secundarias

Muchas piezas estampadas requieren procesamiento adicional para cumplir con las especificaciones finales. Las operaciones secundarias comunes incluyen:

- Eliminación de rebabas (por barrido, acabado vibratorio o manual)

- Tratamiento térmico (recocido, endurecimiento, alivio de tensiones)

- Acabado superficial (chapado, pintura, recubrimiento en polvo)

- Soldadura o ensamblaje con otros componentes

- Roscado, escariado o mecanizado secundario

Control de calidad: La inspección entre operaciones evita que piezas defectuosas reciban procesamientos posteriores costosos.

-

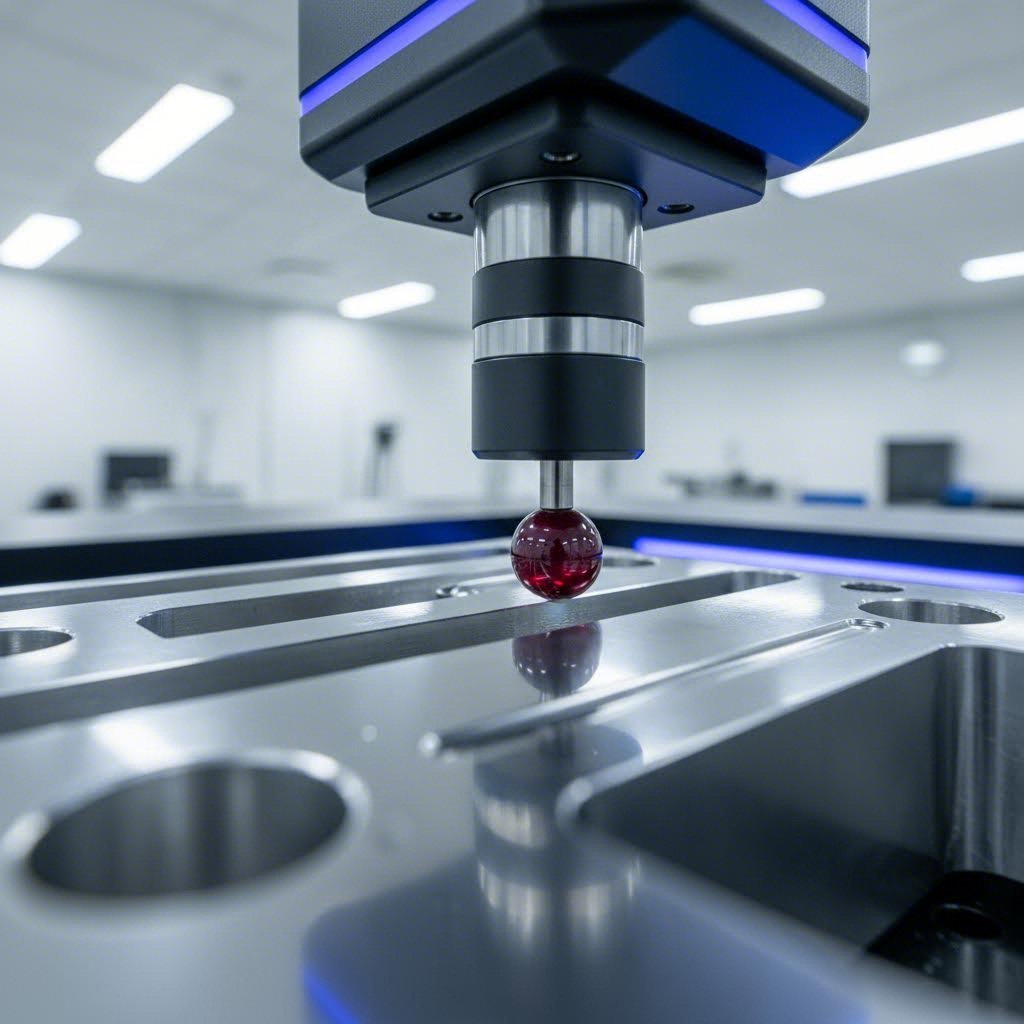

Inspección de calidad y envío

La inspección final valida que las piezas cumplen con todas las especificaciones antes de su entrega a los clientes.

Los métodos de inspección incluyen:

- Verificación dimensional mediante MMC (Máquina de Medición por Coordenadas)

- Comparadores ópticos para la inspección de perfiles

- Medición de rugosidad superficial

- Calibración funcional para el ajuste en el ensamblaje

- Inspección visual de defectos superficiales

Control de calidad: Documentación de la inspección final, certificados de conformidad y paquetes PPAP (Proceso de Aprobación de Piezas de Producción) para aplicaciones automotrices.

Estampado progresivo frente a estampado de estación única

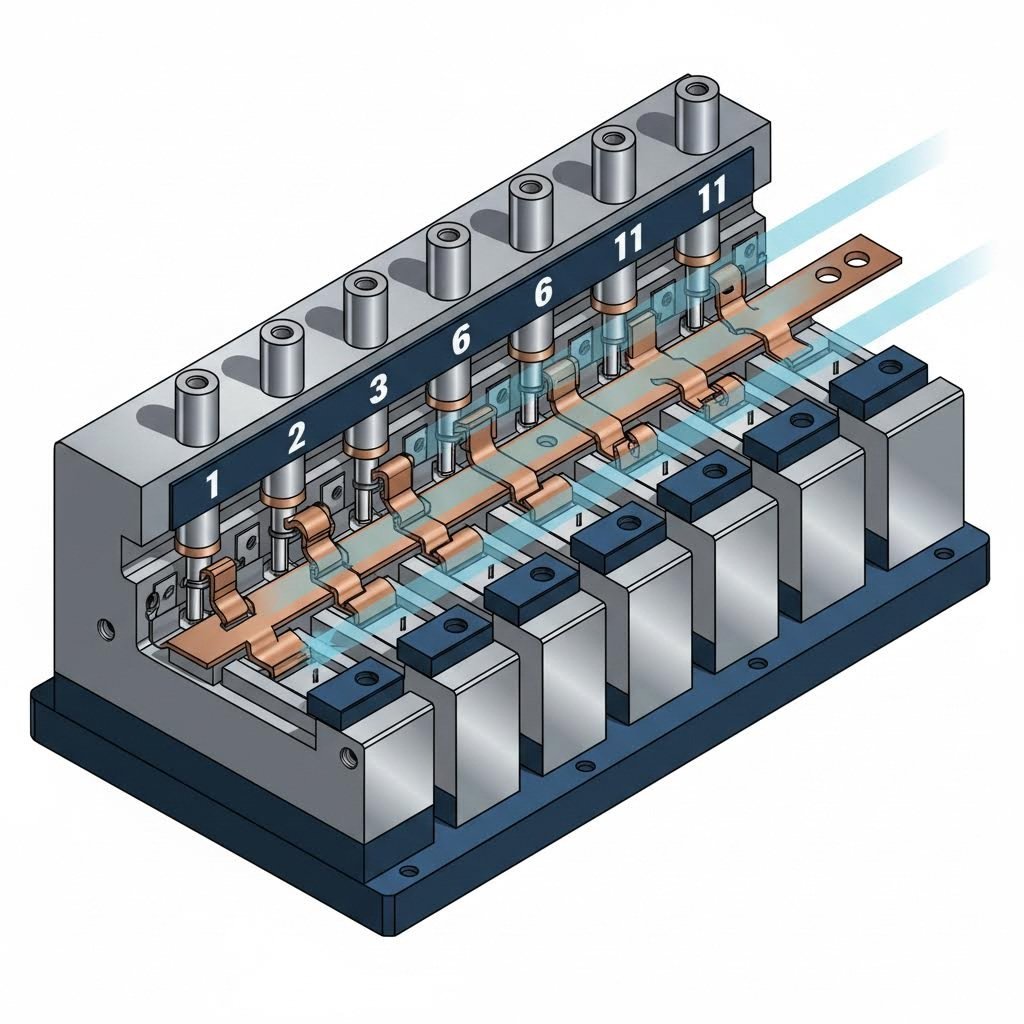

Comprender cómo se secuencian las operaciones revela una distinción fundamental entre los enfoques de estampado. El proceso de estampado progresivo difiere notablemente del estampado de estación única en cuanto a eficiencia del flujo de trabajo y manejo de piezas.

Operaciones con troqueles progresivos:

En una configuración de matriz progresiva, la banda en rollo avanza a través de múltiples estaciones dentro de un único conjunto de matrices. Cada golpe de la prensa desplaza la banda una «progresión», realizándose distintas operaciones simultáneamente en cada estación. La pieza de trabajo permanece unida a la banda portadora hasta la estación final de corte.

- Sistema de alimentación: Alimentadores de rollo accionados por servo o alimentadores neumáticos que avanza el material con una precisión de ±0,025 mm

- Diseño de la tira: Los ingenieros optimizan el aprovechamiento del material mediante el anidamiento de piezas y la minimización de desechos entre etapas de progresión

- Ventajas: Producción a alta velocidad (más de 300 ppm posibles), manipulación mínima de piezas y posicionamiento constante entre operaciones

- Mejor para: Piezas de gran volumen con múltiples características que pueden conformarse secuencialmente

Estampado de estación única (matriz de transferencia):

Las operaciones de transferencia utilizan estaciones de matriz independientes, con mecanismos mecánicos de transferencia que desplazan las piezas entre estaciones. Las piezas se cortan temprano de la tira y se manipulan individualmente durante las posteriores operaciones de conformado.

- Sistema de transferencia: Dedos mecánicos, barras oscilantes o brazos robóticos desplazan las piezas a intervalos perfectamente sincronizados

- Ventajas: Permite piezas de mayores dimensiones, embutidos más profundos y secuencias de conformado más complejas que las que permiten las matrices progresivas

- Mejor para: Componentes de mayores dimensiones, piezas de embutido profundo o geometrías que requieren mayor espacio de conformado del que permiten los diseños de tira progresiva

La elección entre estampación progresiva y estampación por transferencia suele determinar la viabilidad económica del proyecto. Las matrices progresivas requieren una inversión mayor en herramientas, pero ofrecen costos unitarios más bajos a gran volumen. Las herramientas de transferencia tienen un costo inicial menor, pero funcionan a menor velocidad, lo que las hace ideales para volúmenes moderados o piezas demasiado grandes para la alimentación por tira en estampación progresiva.

Una vez definido el flujo de trabajo completo, la siguiente decisión crítica consiste en seleccionar el material adecuado para su aplicación específica, una elección que afecta la conformabilidad, el costo y el rendimiento final de la pieza.

Guía de selección de materiales para el éxito en estampación

¿Alguna vez se ha preguntado por qué algunas piezas estampadas presentan grietas mientras que otras se conforman a la perfección? La respuesta suele residir en la selección de los materiales para estampación metálica. Distintos metales se comportan de forma muy diferente bajo presión de conformado: lo que funciona perfectamente para un soporte poco profundo puede fallar catastróficamente en una carcasa obtenida mediante embutición profunda. Comprender estos comportamientos materiales transforma la especulación en decisiones de ingeniería fundamentadas y seguras.

Según los expertos en estampación de precisión, los diseñadores, ingenieros y estampadores deben colaborar para equilibrar la intención del diseño con la capacidad de fabricación. El metal adecuado para la estampación depende de sus propiedades mecánicas, características químicas y su comportamiento tanto durante el conformado como en la aplicación final.

Grados de acero y sus características de embutición

El acero sigue siendo el material más utilizado en la estampación de metales de precisión, ofreciendo una gama excepcional de resistencia, conformabilidad y opciones de coste. Sin embargo, no todos los aceros se estampan por igual.

Acero al carbono

Los aceros de bajo contenido en carbono (típicamente entre un 0,05 % y un 0,25 % de carbono) ofrecen una excelente conformabilidad y buena soldabilidad. Estos materiales se doblan fácilmente, resisten la fisuración durante el embutido profundo y aceptan una amplia variedad de acabados superficiales. ¿Cuál es el compromiso? Requieren protección contra la corrosión en la mayoría de las aplicaciones.

- Rango típico de espesores: 0,3 mm a 6 mm

- Formabilidad: Excelente: ideal para dobleces y embutidos complejos

- Consideración clave: Un menor contenido de carbono significa una conformación más sencilla, pero una dureza reducida

Estampado de acero inoxidable

Cuando la resistencia a la corrosión es fundamental, el estampado de acero inoxidable se vuelve esencial. El contenido de cromo (mínimo del 10,5 %) forma una capa protectora de óxido que resiste la oxidación y los ataques químicos. Sin embargo, el estampado de acero inoxidable requiere mayor tonelaje y un diseño cuidadoso de las herramientas.

Según las guías de selección de materiales, el acero inoxidable 304 ofrece una resistencia a la tracción ≥515 MPa y una resistencia a la niebla salina ≥48 horas, lo que lo convierte en ideal para carcasas de equipos médicos y terminales de postes de carga. Para aplicaciones sin requisitos de prevención de la oxidación, el acero inoxidable 430 proporciona características de conformado similares a un costo menor.

- Rango típico de espesores: 0,3 mm a 4 mm para estampado estándar

- Formabilidad: Buena, pero requiere un 50-100 % más de fuerza de conformado que el acero al carbono

- Consideración clave: Una mayor tasa de endurecimiento por deformación significa que las operaciones progresivas deben tener en cuenta el aumento continuo de la resistencia del material

Acero de alta resistencia

Las aplicaciones automotrices y estructurales exigen cada vez más aceros de baja aleación de alta resistencia (HSLA). Estos materiales ofrecen relaciones resistencia-peso superiores, pero presentan importantes desafíos relacionados con el rebote elástico.

- Rango típico de espesores: 0,5 mm a 3 mm

- Formabilidad: Moderado: se requieren radios de doblado más ajustados y una compensación más agresiva del rebote elástico

- Consideración clave: El diseño de las matrices debe tener en cuenta la recuperación elástica, que puede alcanzar hasta 2–3 veces la observada en el acero suave

Metales ligeros: el aluminio y sus desafíos

El proceso de estampado de aluminio permite una reducción de peso de aproximadamente un 65 % en comparación con el acero, una ventaja crítica para aplicaciones automotrices, aeroespaciales y en electrónica portátil. Sin embargo, el aluminio estampado plantea desafíos particulares que sorprenden a los fabricantes no preparados.

Por qué el aluminio se comporta de manera diferente

El menor módulo de elasticidad del aluminio (aproximadamente un tercio del del acero) provoca un rebote elástico pronunciado durante el conformado. Además, el material se endurece rápidamente por deformación, lo que significa que cada operación de conformado aumenta su dureza y reduce su ductilidad para las operaciones posteriores.

Aleaciones de aluminio comunes para estampado

- 5052/5083:Aleaciones no tratables térmicamente con excelente resistencia a la corrosión y buena conformabilidad. Ideales para aplicaciones marinas y estampación de propósito general.

- 6061-T6: Aleación tratable térmicamente que ofrece buenas propiedades mecánicas y soldabilidad. Según estudios de caso industriales, la aleación 6061-T6 permitió el diseño de un disipador de calor para estaciones base 5G que cumplía los objetivos de peso y aumentaba la eficiencia de disipación térmica en un 25 %.

- 7075:Aleación de alta resistencia con excelente resistencia a la fatiga, comúnmente utilizada en aplicaciones aeroespaciales donde la relación resistencia-peso es fundamental.

Consideraciones para la estampación de aluminio

- Rango típico de espesores: 0,3 mm a 4 mm

- Formabilidad: Buena a excelente, según la aleación y el temple

- Consideración clave: El agarrotamiento (transferencia de material a las herramientas) requiere lubricantes especializados y, en ocasiones, matrices con superficies tratadas

Cobre y latón para aplicaciones eléctricas

Cuando la conductividad eléctrica determina la selección del material, el cobre y sus aleaciones se vuelven esenciales. Estos materiales dominan las aplicaciones de conectores electrónicos, contactos de baterías y blindaje contra interferencias electromagnéticas (EMI).

Cobre puro

Con una conductividad que alcanza el 98 % IACS (Estandar Internacional de Cobre Recocido), el cobre puro ofrece un rendimiento eléctrico inigualable. Se embuta fácilmente en microcontactos y se conforma bien en embuticiones de profundidad moderada.

- Rango típico de espesores: 0,1 mm a 2 mm

- Formabilidad: Una excelente ductilidad permite la fabricación de formas complejas

- Consideración clave: Coste superior al de las alternativas de latón; el endurecimiento por deformación requiere recocido entre operaciones de conformado agresivas

Latón (aleaciones de cobre-zinc)

El latón ofrece un equilibrio atractivo entre conductividad, conformabilidad y coste. El latón H62 proporciona una dureza de HB ≥ 80 con excelente maquinabilidad, lo que a menudo elimina la necesidad de procesos secundarios tras el estampado.

- Rango típico de espesores: 0,2 mm a 3 mm

- Formabilidad: Excelente — especialmente adecuado para el estampado con troquel progresivo

- Consideración clave: Conductividad inferior a la del cobre puro (aproximadamente el 28 % IACS para aleaciones comunes), pero con un coste material significativamente menor

Propiedades del material que afectan la capacidad de estampado

Más allá de la selección de una familia de materiales, comprender propiedades específicas ayuda a predecir el comportamiento durante el conformado:

- Ductilidad: Mide cuánto puede estirarse un material antes de fracturarse. Una mayor ductilidad permite embutidos más profundos y dobleces más ajustados sin grietas.

- Resistencia a la tracción: El nivel de tensión en el que comienza la deformación permanente. Una menor resistencia al fluencia significa un conformado más fácil, pero posiblemente menor rigidez estructural en las piezas terminadas.

- Velocidad de endurecimiento por deformación: La rapidez con la que aumenta la resistencia del material durante la deformación. Altas tasas de endurecimiento por deformación requieren mayor fuerza de conformado en operaciones progresivas y pueden requerir recocidos intermedios.

- Tendencia al retorno elástico: La recuperación elástica tras la eliminación de la fuerza de conformado. Los materiales con un mayor módulo de elasticidad presentan menos rebote —un factor crítico para mantener la precisión dimensional.

Comparación de materiales para aplicaciones de estampado

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Formabilidad | Aplicaciones típicas | Costo relativo |

|---|---|---|---|---|---|

| Acero de Bajo Carbono | 270-410 | 7.85 | Excelente | Soportes, carcasas, piezas estructurales | Bajo |

| acero inoxidable 304 | ≥515 | 7.9 | Bueno | Equipamiento médico, procesamiento de alimentos, automoción | Medio-Alto |

| Acero Galvanizado | ≥375 | 7.8 | Bueno | Paneles de electrodomésticos, soportes de chasis | Baja-Media |

| Aluminio (6061) | 110-310 | 2.7 | Bueno | Disipadores de calor, carcasas electrónicas, automoción | Medio |

| Cobre | 200-450 | 8.9 | Excelente | Contactos eléctricos, blindajes contra interferencias electromagnéticas (EMI), conectores | Alto |

| Latón (H62) | 300-600 | 8.5 | Excelente | Componentes de cerraduras, terminales, piezas decorativas | Medio |

Tomar la decisión correcta sobre el material

La selección de materiales para estampación metálica de precisión requiere equilibrar tres factores:

- Compatibilidad del proceso: Ajuste la ductilidad del material a sus requisitos de conformado. La estampación progresiva con troquel favorece materiales como el latón, que mantienen su conformabilidad durante múltiples operaciones. Las aplicaciones de embutido profundo se benefician de materiales con una relación baja entre resistencia al límite elástico y resistencia a la tracción, como el acero inoxidable 304.

- Requisitos de aplicación: Deje que el uso final guíe su decisión. Las aplicaciones electrónicas y 5G exigen conductividad además de propiedades ligeras, lo que apunta hacia el aluminio o el cobre. Las aplicaciones exteriores y médicas requieren resistencia a la corrosión, lo que hace del acero inoxidable la opción lógica.

- Optimización de Costos: Considere la sustitución de materiales para la producción en grandes volúmenes. Usar latón en lugar de cobre puro en componentes de cilindros de cerradura puede reducir los costes de material en un 20 % o más, manteniendo un rendimiento aceptable.

Con el material adecuado seleccionado, el siguiente desafío consiste en diseñar las herramientas que lo conformen correctamente: un tema en el que los fundamentos del diseño de matrices y la tecnología moderna de simulación se combinan para evitar enfoques costosos basados en ensayo y error.

Fundamentos del diseño de herramientas y matrices

Ha seleccionado el material perfecto para su aplicación, pero aquí tiene una realidad: incluso el mejor material fallará si sus matrices de estampación metálica no están diseñadas y fabricadas correctamente. Las herramientas constituyen el corazón de cualquier operación de estampación, determinando directamente la calidad de las piezas, la velocidad de producción y, en última instancia, la viabilidad económica del proyecto. Sin embargo, muchos fabricantes tratan el diseño de matrices como una tarea secundaria, lo que conduce a costosos ciclos de ensayo y error que retrasan la producción y agotan los presupuestos.

Exploraremos qué distingue a los programas exitosos de matrices de los frustrantes fracasos, comenzando por los materiales que hacen posible la estampación y las matrices de precisión.

Materiales para matrices y principios de construcción

¿Qué hace que una matriz dure 50 000 ciclos mientras que otra falla tras 5 000? La respuesta comienza con la selección del material. Según La investigación AHSS Insights , el desgaste de las herramientas y matrices se produce debido a la fricción entre la chapa metálica y las superficies de las herramientas. Los daños en la superficie de la matriz provocan pérdida gradual de material, rayaduras y bruñido, todos los cuales pueden convertirse en concentradores de tensión que conducen a una falla prematura de la pieza.

Categorías comunes de materiales para matrices:

- Hierro Fundido: Las fundiciones grises (G2500, G25HP, G3500) y las fundiciones dúctiles perlíticas (D4512, D6510, D7003) ofrecen soluciones rentables para materiales de menor resistencia y volúmenes moderados

- Acero fundido: Grados como S0030, S0050A y S7140 proporcionan una mayor tenacidad que la fundición gris para aplicaciones más exigentes

- Aceros herramienta: TD2 (alta resistencia al desgaste/baja resistencia a los impactos), TS7 (alta resistencia a los impactos/baja resistencia al desgaste) y TA2 (resistencia equilibrada al desgaste y a los impactos, ambas de nivel medio) responden a requisitos específicos de aplicación

- Aceros para herramientas de metalurgia de polvos (PM): Estos materiales avanzados ofrecen combinaciones superiores de resistencia al desgaste y tenacidad, imposibles de lograr con los aceros para herramientas convencionales

He aquí algo que muchos pasan por alto: al estampar aceros avanzados de alta resistencia (AHSS), la dureza de la chapa metálica puede aproximarse a la propia dureza de las herramientas. Algunas calidades martensíticas alcanzan valores Rockwell C superiores a 57, lo que significa que sus herramientas de estampación enfrentan un oponente formidable en cada golpe.

Tratamientos superficiales que prolongan la vida útil de las matrices:

El acero para herramientas en bruto rara vez ofrece un rendimiento óptimo. Los tratamientos superficiales mejoran notablemente la resistencia al desgaste y reducen la fricción:

- Temple por llama o por inducción: Crea capas superficiales endurecidas, aunque el contenido de carbono limita la dureza alcanzable

- Las demás: La nitruración en atmósfera gaseosa o la nitruración por plasma (iónica) generan superficies duras y resistentes al desgaste. La nitruración iónica es más rápida y minimiza la frágil «capa blanca»

- Recubrimientos PVD: Los recubrimientos de nitruro de titanio (TiN), nitruro de titanio-aluminio (TiAlN) y nitruro de cromo (CrN) reducen el agarrotamiento y prolongan la vida útil de las herramientas

- Recubrimientos CVD y TD: Proporcionan uniones metalúrgicas más resistentes, pero requieren un procesamiento a aproximadamente 1000 °C, lo que podría ablandar la matriz y requerir un nuevo temple

Los resultados hablan por sí solos: estudios demuestran que el acero para herramientas nitrurado por ion con recubrimiento PVD de nitruro de cromo produjo más de 1,2 millones de piezas, mientras que las herramientas cromadas fallaron tras solo 50 000 piezas al estampar el mismo material.

Matrices progresivas frente a matrices de transferencia

La elección entre configuraciones de matriz progresiva y de transferencia condiciona fundamentalmente su economía de producción y las capacidades de las piezas. Cada enfoque ofrece ventajas distintas que se adaptan a diferentes requisitos de aplicación.

Características de la matriz progresiva:

En las operaciones progresivas, la tira avanza a través de múltiples estaciones dentro de un único conjunto de matrices. Cada golpe de la prensa realiza distintas operaciones simultáneamente en cada estación, manteniéndose la pieza de trabajo unida a una tira portadora hasta el corte final.

- Mayor complejidad de las herramientas: Las matrices progresivas requieren guías de chapa, elevadores y una alineación precisa de las estaciones

- Velocidades de producción más rápidas: Las piezas se producen mucho más rápidamente porque el material semiacabado avanza de forma autónoma

- Óptimo para volúmenes elevados: La mayor inversión en utillaje se amortiza sobre grandes series de producción

- Ideal para piezas pequeñas: Generalmente resulta más adecuado para la fabricación de conjuntos de componentes pequeños

Características de la matriz de transferencia:

El estampado por transferencia utiliza estaciones de matriz independientes, con brazos mecánicos que trasladan las piezas entre las distintas operaciones. El material base puede eliminarse al principio del proceso, y cada fase opera de forma independiente.

- Diseño individual de la matriz más sencillo: Cada estación requiere menos complejidad que las estaciones de troquel progresivo

- Más rentable para volúmenes bajos: La menor inversión en herramientas resulta económicamente viable para lotes más pequeños

- Más adecuado para piezas grandes: Los troqueles de transferencia suelen considerarse más adecuados para la producción de componentes grandes

- Flexibilidad en la manipulación del material: Las piezas pueden rotarse, voltearse o reposicionarse entre estaciones

La decisión entre herramientas progresivas y de transferencia suele determinar si un proyecto alcanza sus objetivos de coste. Los troqueles progresivos exigen una inversión inicial mayor, pero ofrecen un coste por pieza más bajo a gran volumen —en ocasiones un 40-60 % menor que las alternativas de transferencia para geometrías de pieza adecuadas.

Principios críticos de diseño de troqueles

Más allá de la selección del material y de la configuración, parámetros de diseño específicos determinan si su troquel de estampación automotriz produce piezas correctas o genera problemas de calidad interminables.

Consideraciones clave de diseño:

- Acceso para el golpe de muerte: Los materiales de mayor resistencia requieren holguras mayores en comparación con el acero suave. Esta holgura actúa como una palanca para doblar y romper la pieza cortada; los materiales más resistentes necesitan palancas "más largas"

- Radios de doblado: El radio mínimo de doblado interior suele ser igual al espesor del material para el acero suave; los aceros de alta resistencia pueden requerir un radio de 2 veces el espesor o más

- Relaciones de embutido: Relaciones máximas de diámetro de la lámina a diámetro del punzón de 1,8–2,0 para operaciones sencillas; los embutidos más profundos requieren múltiples etapas

- Optimización del diseño de la tira: Objetivos de aprovechamiento del material del 75–85 % para troqueles progresivos; los diseños deficientes desperdician material y aumentan el costo por pieza

Errores comunes de diseño que deben evitarse:

- Holgura insuficiente: Las holguras de corte ajustadas incrementan la tendencia al galling y al astillamiento, especialmente con aceros avanzados de alta resistencia (AHSS)

- Esquinas afiladas en las cavidades del troquel: Generan concentraciones de tensión que provocan grietas y fallo prematuro

- Ventilación inadecuada: El aire atrapado provoca una conformación inconsistente y posibles daños en el material

- Ignorar la compensación del retorno elástico: No tener en cuenta la recuperación elástica da como resultado piezas fuera de tolerancia

- Subestimación de los requisitos de tonelaje: Los aceros avanzados de alta resistencia (AHSS) pueden requerir hasta cuatro veces las cargas de trabajo del acero suave

Simulación CAE: predicción de defectos antes de cortar el acero

El diseño moderno de matrices para estampación de chapa metálica depende cada vez más de la simulación de Ingeniería Asistida por Computadora (CAE) para validar los diseños antes de la fabricación física de las herramientas. Según expertos en simulación de conformado de chapa metálica , las pruebas virtuales de matrices resuelven varios desafíos críticos: selección de material y predicción del rebote, optimización del diseño de la pieza y del proceso, y ajuste fino de los parámetros del proceso.

¿Por qué es esto importante? Los defectos suelen aparecer únicamente durante las primeras pruebas físicas, cuando las correcciones son lentas y costosas. La simulación detecta problemas como arrugamiento, grietas y adelgazamiento excesivo mientras los cambios aún consisten únicamente en modificaciones CAD, y no en costosas reformas de la matriz.

Qué revela la simulación CAE:

- Patrones de flujo de material durante el conformado

- Zonas potenciales de adelgazamiento o engrosamiento

- Magnitud del retroceso elástico y requisitos de compensación

- Optimización de la fuerza del sujetador de plano

- Colocación de los cordones de embutición para el control del flujo de material

Capacidades avanzadas de diseño de matrices combinadas con tecnología de simulación reducen drásticamente los tiempos de desarrollo y mejoran las tasas de éxito en el primer intento. Los proveedores que aprovechan estas tecnologías —como los que ofrecen capacidades integrales de diseño y fabricación de moldes con certificación IATF 16949— pueden lograr prototipado rápido en tan solo 5 días, con tasas de aprobación en el primer intento superiores al 90 %.

Maximizar la vida útil de las herramientas mediante un mantenimiento adecuado

Incluso las matrices de estampación en acero perfectamente diseñadas requieren mantenimiento continuo para mantener su rendimiento. Las investigaciones indican que el desgaste de la matriz más allá de un punto crítico exige su sustitución, lo que afecta los tiempos de entrega y provoca pérdidas en la producción.

Cinco modos principales de fallo de matrices:

- El uso: Pérdida gradual de material por contacto abrasivo o adhesivo, contrarrestada mediante aceros para herramientas de alta dureza y recubrimientos

- Deformación plástica: Ocurre cuando la tensión de contacto supera la resistencia a la compresión del troquel; requiere una dureza adecuada

- Las piezas: Daño por fatiga en los bordes debido a tensiones cíclicas; se aborda mediante aceros para herramientas optimizados en tenacidad

- Grietas: Falla catastrófica cuando la tensión supera la tenacidad a la fractura; se previene eliminando concentradores de tensión y aplicando un tratamiento térmico adecuado

- - ¿ Qué es eso? Transferencia de material entre la chapa y las superficies del troquel; se controla mediante recubrimientos y lubricación

Mejores Prácticas de Mantenimiento:

- Temple adecuado: Los troqueles puestos en servicio sin el temple correcto experimentarán una falla temprana. Los aceros para herramientas de alta aleación (grados D, M o T) requieren múltiples etapas de temple

- Intervalos regulares de inspección: Inspección programada antes de que el desgaste progrese hasta afectar la calidad de la pieza

- Reaplicación de recubrimientos: Los recubrimientos por deposición física en fase vapor (PVD) pueden requerir renovación periódica tras una producción prolongada

- Estrategia de inserción de repuestos: El uso de insertos reemplazables en zonas de alto desgaste minimiza los costes asociados al reemplazo completo de la matriz.

Considere este estudio de caso: un fabricante que estampaba acero FB 600 experimentó fallos de la herramienta D2 tras tan solo 5.000-7.000 ciclos, frente a los 50.000 ciclos típicos con aceros convencionales. Al cambiar a un acero para herramientas de metalurgia de polvos con resistencia al impacto optimizada, se restableció la vida útil de la matriz a 40.000-50.000 ciclos: una mejora de 10 veces mediante una selección adecuada del material.

Una vez establecidos un diseño adecuado de la matriz y prácticas correctas de mantenimiento, la siguiente habilidad crítica consiste en identificar y corregir los defectos que inevitablemente surgen durante la producción: un conocimiento que distingue a los expertos en resolución de problemas de quienes quedan atrapados en interminables batallas por la calidad.

Solución de defectos comunes en estampado

Ha diseñado el troquel perfecto, seleccionado el material ideal y configurado su prensa con precisión; sin embargo, aún aparecen piezas estampadas defectuosas en la mesa de inspección. ¿Le suena familiar? Incluso las operaciones bien optimizadas experimentan problemas de calidad que pueden detener la producción y frustrar a los equipos de control de calidad. ¿Cuál es la diferencia entre los fabricantes que luchan y los eficientes? Saber exactamente qué causa cada defecto y cómo solucionarlo rápidamente.

Según el análisis del sector, los problemas de calidad en las piezas metálicas estampadas no solo afectan su apariencia, sino que también reducen la resistencia a la corrosión y la vida útil del producto. Analicemos los defectos más comunes y las soluciones probadas que restablecen la producción.

Diagnóstico de los problemas de arrugamiento y agrietamiento

Estos dos defectos representan extremos opuestos del espectro de flujo del material; sin embargo, ambos pueden arruinar componentes metálicos estampados en cuestión de segundos. Comprender sus causas fundamentales revela soluciones sorprendentemente sencillas.

Arrugamiento

Cuando las piezas estampadas en metal desarrollan ondulaciones o arrugas irregulares en sus superficies, está observando el resultado de una tensión de compresión que supera la capacidad del material para mantener su forma. Esto suele ocurrir en láminas delgadas o zonas curvadas donde el material fluye más rápidamente de lo que la cavidad de la matriz puede controlar.

Las causas comunes incluyen:

- Fuerza insuficiente del prensatelas, lo que permite un desplazamiento excesivo del material

- Relaciones de embutición que superan las capacidades del material (relaciones profundidad/diámetro mayores de 2,5)

- Diseño inadecuado de los cordones de embutición, incapaz de controlar el flujo del material

- Espesor del material demasiado delgado para la geometría de conformado

Soluciones comprobadas:

- Aumentar la fuerza del prensatelas —pero con cuidado, ya que una fuerza excesiva provoca grietas

- Incorporar o optimizar los cordones de embutición para equilibrar el flujo del material

- Considerar un embutido escalonado (60 % de embutición inicial, seguido de un conformado secundario)

- Utilizar sistemas hidráulicos servocontrolados con platino para un control multipunto de la fuerza de sujeción de la lámina

Rotura

Las grietas aparecen cuando la tensión de tracción supera los límites de ductilidad del material, normalmente en las esquinas, en las paredes de embutido profundo o en zonas con alta concentración de deformación. Según el análisis de defectos en el estampado de metales, las grietas representan un fallo por deformación que puede causar daños en la pieza y graves problemas de calidad.

Las causas comunes incluyen:

- Deformación excesiva más allá de los límites de alargamiento del material

- Radio demasiado pequeño en la esquina del troquel (R debe ser ≥ 4t, donde t es el espesor del material)

- Fuerza excesiva del prensaplanos, lo que restringe el flujo del material

- Ductilidad insuficiente del material o selección inadecuada del material

Soluciones comprobadas:

- Aumentar los radios de las esquinas del troquel para reducir la concentración de tensiones

- Incorporar procesos de recocido intermedio para piezas cilíndricas de embutido profundo

- Utilizar conformado en caliente (200-400 °C) en aplicaciones con aceros de alta resistencia

- Seleccionar materiales con mejores propiedades de alargamiento (por ejemplo, SPCE en lugar de SPCC)

Control del rebote en piezas conformadas

El rebote elástico frustra a los fabricantes de piezas estampadas en acero más que casi cualquier otro defecto. Cuando se libera la presión de conformado, la energía elástica almacenada hace que el material recupere parcialmente su forma original, lo que da lugar a piezas que no cumplen con las especificaciones.

Según investigación sobre la prevención del rebote elástico , este problema se intensifica drásticamente con los aceros de alta resistencia. La mayor resistencia al fluencia de los aceros avanzados de alta resistencia (AHSS) implica un mayor almacenamiento de energía elástica durante el conformado y, por tanto, un rebote elástico más pronunciado al liberar la herramienta.

¿Por qué algunos materiales presentan un rebote elástico mayor?

- Una mayor relación entre la resistencia al fluencia y el módulo de elasticidad implica un mayor almacenamiento de energía elástica

- Los materiales más delgados presentan un rebote elástico más pronunciado que los de mayor espesor

- Las geometrías complejas de doblado generan patrones impredecibles de recuperación

Métodos eficaces de compensación del rebote elástico:

- Sobre-doblado: Doblar intencionadamente con un ángulo más agudo, anticipando que el rebote elástico alcanzará la dimensión objetivo

- Acuñado / Fijación: Aplicar una presión de compresión extremadamente alta en los radios de curvatura para reducir las tensiones internas

- Compensación de la matriz: Utilizar simulaciones por CAE para predecir el rebote elástico y modificar la geometría de la matriz, de modo que las piezas recuperen la forma correcta tras el estampado

- Estampado en Caliente: Formar a temperaturas elevadas (superiores a 900 °C para el endurecimiento por prensado) para eliminar prácticamente el rebote elástico

- Optimización de Procesos: Ajustar la fuerza del sujetador de la lámina y el tiempo de permanencia para permitir la relajación de tensiones

Eliminación de rebabas e imperfecciones superficiales

Las rebabas que superan la tolerancia (típicamente > 0,1 mm) y los defectos superficiales, como rayaduras o abolladuras, generan problemas de ensamblaje, riesgos para la seguridad y rechazos por parte del cliente. Estos problemas en piezas de estampación de precisión suelen atribuirse al estado de las herramientas o a los parámetros del proceso.

Formación de rebabas

Las rebabas se forman cuando los bordes de corte no cortan limpiamente el material, dejando material adherido en los bordes de la pieza. Según las guías de calidad para estampación, el juego entre los bordes de corte y el afilado de la herramienta determinan directamente la gravedad de la rebaba.

Las soluciones incluyen:

- Ajustar el juego al 8-12 % del espesor del material (utilizar valores inferiores para acero dulce)

- Afilar las matrices regularmente: inspeccionar cada 50 000 golpes

- Considerar la tecnología de troquelado fino que utiliza soportes de troquel en forma de V con fuerza antipropulsión

- Para terminales de cobre: cambiar a métodos de troquelado sin holgura

Defectos en la Superficie

Los arañazos, las indentaciones y los patrones tipo 'piel de naranja' en las chapas estampadas suelen originarse en el estado superficial de las herramientas o en la contaminación entre las superficies de las matrices.

Las soluciones incluyen:

- Pulir las superficies de las matrices hasta una rugosidad Ra de 0,2 μm o menor; aplicar cromado o tratamiento TD

- Utilizar aceites para estampación volátiles (lubricantes a base de ésteres)

- Limpiar previamente los materiales para eliminar polvo, aceite y óxidos

- Para piezas de aluminio: sustituir las placas metálicas de presión por alternativas de nailon

Referencia rápida para la resolución de problemas

Cuando surgen problemas en la producción, un diagnóstico rápido permite ahorrar horas de ensayo y error. Esta tabla de referencia abarca los defectos más comunes en piezas estampadas, junto con sus causas y las acciones correctivas correspondientes:

| Tipo de defecto | Causas comunes | Acciones Correctivas |

|---|---|---|

| Arrugamiento | Fuerza baja del soporte de la lámina; relación de embutido excesiva; control deficiente del flujo del material | Aumentar la fuerza del soporte de la lámina; añadir estrías de embutido; utilizar embutido escalonado |

| Rotura | Deformación excesiva; radios de matriz pequeños; fuerza elevada del soporte de la lámina; ductilidad reducida del material | Aumentar el radio de la esquina de la matriz (R ≥ 4t); aplicar recocido; usar conformado en caliente para aceros de alta resistencia (HSS) |

| Rebote elástico | Material con alta resistencia al fluencia; liberación de energía elástica; fuerza de conformado insuficiente | Compensación por sobre-doblado; acuñado; modificación de matriz guiada por simulación CAE; estampado en caliente |

| Rebajes | Borde de corte desgastado; holgura incorrecta entre punzón y matriz; astillamiento de la herramienta | Ajustar la holgura al 8-12 % del espesor; afilar las matrices cada 50 000 golpes; troquelado preciso |

| Errores dimensionales | Desgaste de la matriz; retroceso elástico del material; problemas de paralelismo de la prensa; errores de posicionamiento | Instalar columnas guía; utilizar diseños con compensación de retroceso elástico; verificar la calibración de la prensa |

| Arañazos en la superficie | Superficies rugosas del troquel; contaminación; lubricación inadecuada | Pulir los troqueles hasta Ra ≤ 0,2 μm; limpiar los materiales; utilizar aceites para estampación volátiles |

| Reducción de espesor no uniforme | Flujo de material obstruido; radio del troquel demasiado pequeño; lubricación deficiente | Optimizar la disposición de los refuerzos de embutición; aplicar localmente lubricante de alta viscosidad; utilizar materiales dúctiles |

| Alabeo/distorsión | Alivio de tensiones no uniforme; distribución inadecuada de la fuerza de sujeción; acumulación de tensiones | Incorporar un proceso de conformado; optimizar la disposición siguiendo la dirección de laminación; estructura de pre-doblado |

La prevención siempre supera a la corrección

En lugar de luchar constantemente contra los defectos, los fabricantes proactivos incorporan la prevención en sus procesos:

- Fase de Diseño: Utilizar software CAE para simular el flujo del material, el rebote elástico y la distribución de tensiones antes de mecanizar el acero. Evitar esquinas agudas: los radios R deben ser al menos tres veces el espesor del material

- Control de procesos: Desarrollar procedimientos operativos estándar que especifiquen la fuerza del prensatelas, la velocidad y otros parámetros críticos. Realizar una inspección completa de la primera pieza mediante escáneres 3D

- Mantenimiento de Herramientas: Establecer registros de vida útil de las matrices y reemplazar periódicamente los componentes desgastados. Aplicar recubrimientos como TiAlN para mejorar la resistencia al desgaste

- Gestión de Materiales: Inspeccionar las propiedades del material entrante (ensayos de tracción, tolerancia de espesor ±0,02 mm) y almacenar lotes diferentes por separado

Comprender estos patrones de defectos y sus soluciones transforma la gestión reactiva de emergencias en una gestión proactiva de la calidad. Sin embargo, conocer las causas de los problemas es solo una parte de la ecuación: comprender cómo afectan estos problemas de calidad a los costes del proyecto ayuda a justificar la inversión en prevención.

Factores de coste en proyectos de estampación de metal

Ha dominado la prevención de defectos y el control de calidad, pero aquí tiene la pregunta que mantiene despiertos a los profesionales de compras: ¿cómo puede predecir con precisión el costo real de un proyecto de estampación? La brecha entre las cotizaciones iniciales y las facturas finales suele sorprender a los fabricantes, especialmente cuando surgen factores ocultos de coste durante la producción.

Esta es la realidad: según los análisis de costes del sector, podría recibir cotizaciones que oscilen entre 0,50 $ y 5,00 $ por pieza para piezas estampadas aparentemente idénticas, y ambos proveedores podrían tener razón. La diferencia radica en comprender qué factores determinan realmente la economía de la estampación.

Comprensión de la inversión en utillaje y su retorno (ROI)

Aquí tiene una revelación que sorprende a la mayoría de los compradores: el utillaje es el primer factor que influye en el precio de la estampación metálica en producción, no el material ni la mano de obra. Cada matriz personalizada representa una obra maestra de ingeniería de precisión diseñada específicamente para la geometría de su pieza.

¿Qué factores determinan los costes del utillaje?

- Matrices de punzonado sencillas: 5 000 $–15 000 $ para operaciones básicas de corte

- Matrices de complejidad moderada: 15 000 $–50 000 $ por piezas con múltiples dobleces y características

- Matrices progresivas: 50 000 $–150 000 $+ por piezas de alta producción que requieren múltiples estaciones

- Matrices de estampación automotriz complejas: 100 000 $–500 000 $, según la complejidad de la pieza y los requisitos de producción

Pero esto es lo que sorprende a los fabricantes: los cambios de diseño tras la finalización de las herramientas pueden suponer un costo adicional de 5000 $–15 000 $ para ajustes menores, o bien del 30–50 % de la inversión original para retrabajos importantes. Según especialistas en estampación automotriz, esta realidad hace imprescindible una validación exhaustiva del diseño y la realización de prototipos antes de comprometerse con la fabricación de matrices definitivas.

La idea clave es que las herramientas representan un costo fijo que se reparte entre todas sus piezas. Si fabrica 1000 piezas, ese coste elevado de la matriz recae fuertemente sobre cada una de ellas; si fabrica 100 000 piezas, la inversión en herramientas prácticamente desaparece del cálculo del costo por pieza.

Cómo afecta el volumen a la economía por pieza

¿Cuándo se convierte una máquina de estampación metálica en su héroe que reduce costos y no en un error costoso? La respuesta radica en comprender el umbral de volumen a partir del cual la economía de la estampación se vuelve favorable.

Considere esta comparación basada en datos de producción:

- Las piezas fabricadas en chapa metálica que cuestan 15 USD cada una pueden reducirse a entre 3 y 12 USD mediante estampación

- Proyectos han demostrado reducciones de costos del 80 %, con plazos de entrega que pasan de 10 semanas a 4 semanas

- El punto de equilibrio suele alcanzarse en un plazo de 12 a 24 meses, dependiendo del volumen anual

¿Cuál es el umbral mágico? El análisis industrial sugiere que la estampación se vuelve económica a partir de aproximadamente 10 000 piezas o más por mes: cuando su planta de estampación puede configurarse una sola vez y dejar que la prensa funcione de forma eficiente. Por debajo de ese rango, el corte por láser o el mecanizado CNC podrían resultarle más adecuados. Por encima de él, usted se encuentra en el punto óptimo de la estampación, donde la economía realmente brilla.

| Volumen Anual | Periodo de Recuperación Típico | Reducción del costo por pieza | Enfoque recomendado |

|---|---|---|---|

| Menos de 10 000 | Es posible que no se logre la recuperación de la inversión | Ahorros limitados | Considere alternativas de fabricación |

| 10,000-50,000 | 18 a 24 meses | 30-50% | Evalúe en función de la complejidad de la pieza |

| 50,000-100,000 | 12-18 meses | 50-70% | Candidato ideal para estampación |

| 100,000+ | 6-12 Meses | 70-80%+ | Ideal para la inversión en troqueles progresivos |

Costos ocultos que afectan los presupuestos del proyecto

Más allá de los costos de herramientas y del volumen, varios factores incrementan silenciosamente los costos del proyecto, lo que a menudo sorprende a los fabricantes sin preparación previa.

Costos de material y tasas de desecho

La fórmula de costos no se basa únicamente en el precio del material bruto. Según expertos en costos de estampación : Costo total de producción = N × (Costo del material bruto) + N × (Costo por hora) × (Tiempo de ciclo por pieza) / (Eficiencia) + Costos de herramientas.

Lo que esto significa prácticamente:

- La utilización del material es fundamental: Un diseño inteligente de troqueles progresivos dispone las piezas como un rompecabezas, logrando una utilización del material del 75-85 %. Los diseños ineficientes suponen un despilfarro económico en forma de recortes.

- Volatilidad de los precios del acero: Los precios pueden variar entre un 20 y un 30 % según las condiciones globales; incluya un margen de seguridad del 10-15 % en sus presupuestos.

- Selección de material: El acero al carbono sigue siendo, con mucho, la opción más rentable para estampación en grandes volúmenes; el acero inoxidable y el aluminio tienen un sobreprecio.

Operaciones Secundarias

Muchos proyectos subestiman los costes que van más allá de la prensa:

- Desburrado, bruñido o pulido

- Tratamiento térmico o acabado superficial

- Roscado, soldadura o operaciones de ensamblaje

- Requisitos de inspección y documentación

Esta es la estrategia inteligente: la precisión en la estampación metálica reduce frecuentemente la necesidad de procesos posteriores adicionales. En ocasiones, invertir desde el principio en herramientas de mayor calidad permite, de hecho, ahorrar dinero al eliminar operaciones posteriores.

Requisitos de Tolerancia

Cada vez que reduzca las tolerancias por debajo del estándar de ±0,005" a ±0,010", estará exigiendo maquinaria de estampación más compleja, velocidades de producción más lentas o operaciones secundarias adicionales. Según diseñadores experimentados de herramientas, lo que antes era ±0,005" ahora se especifica frecuentemente como ±0,002" o incluso ±0,001"; cada paso incrementa drásticamente la complejidad y el costo de fabricación.

Estrategias eficaces de reducción de costos

¿Desea optimizar su inversión en equipos de estampación de metal? Aplique estos principios de diseño para la fabricabilidad:

- Simplificar la geometría: Las curvas complejas y las esquinas internas agudas incrementan los costos de las herramientas. Las geometrías simples de las piezas, con cortes rectos y dobleces básicos, son soluciones rentables y eficaces.

- Optimice los radios de doblado: El radio de doblado debe ser al menos igual al espesor del material; radios mayores mejoran la conformabilidad y reducen el desgaste de las herramientas.

- Reduzca la cantidad de características: Cada orificio, ranura o detalle en relieve adicional incrementa la complejidad de la matriz y los costos de mantenimiento.

- Considere la sustitución del material: ¿Puede utilizar acero en lugar de acero inoxidable? ¿Calibre estándar en lugar de espesor personalizado?

- Aumente los volúmenes de pedido: Los pedidos globales con entregas programadas optimizan tanto sus costos como la planificación del proveedor

- Involucre a los proveedores desde una etapa temprana: Los fabricantes suelen tener conocimientos especializados sobre oportunidades de reducción de costos que no resultan evidentes a partir de los planos de diseño

Cuándo elegir el estampado frente a alternativas

Utilice este marco de decisión para determinar si el estampado metálico resulta financieramente viable para su proyecto:

- Elija Estampado Cuando: Los volúmenes anuales superan las 50 000 piezas, las piezas requieren múltiples operaciones de conformado, su geometría parte de una chapa plana y usted puede comprometerse con diseños estables

- Considere alternativas cuando: Los volúmenes son inferiores a 10 000 unidades anuales, los diseños cambian con frecuencia, las piezas requieren características mecanizadas extensas o cavidades internas profundas que superan los límites de conformabilidad del material

El estampado metálico puede reducir los costos de las piezas entre un 20 % y un 80 % frente a otros procesos de fabricación de chapas metálicas, pero únicamente cuando la viabilidad económica se alinea con sus requisitos de producción.

Comprender estas dinámicas de costos transforma el estampado de un gasto misterioso en una decisión estratégica de fabricación. Sin embargo, lograr esos ahorros de costos requiere mantener una calidad constante durante toda la producción, lo que nos lleva a las normas de control de calidad y de inspección que protegen tanto su inversión como su reputación.

Normas de control de calidad e inspección