- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Proceso de estampación en la fabricación: desde la chapa bruta hasta la pieza terminada

Time : 2026-01-25

¿Qué es el proceso de estampado en la fabricación?

¿Alguna vez se ha preguntado cómo los fabricantes producen miles de piezas metálicas idénticas con una velocidad y precisión increíbles? La respuesta radica en uno de los procesos más fundamentales de la fabricación. Entonces, ¿qué es exactamente el estampado?

El estampado, también denominado prensado, es un proceso de conformado en frío de metales que transforma chapas metálicas planas en formas específicas mediante troqueles y prensas de estampado. A diferencia de las operaciones de mecanizado, que eliminan material, el estampado remodela el metal mediante una deformación controlada, lo que lo hace más rápido, más eficiente e ideal para la producción en grandes volúmenes.

El significado del estampado va más allá de una sola acción. Este proceso puede implicar una operación única o una serie cuidadosamente coordinada de operaciones —doblado, perforado, estampado en relieve, entre otras—, todas trabajando en conjunto para crear componentes complejos. Comprender esta distinción es fundamental, ya que afecta directamente la forma en que los fabricantes abordan el diseño de piezas, la inversión en herramientas y la planificación de la producción.

De la lámina plana a la pieza terminada

Imagina alimentar una simple lámina de metal en una prensa y, en cuestión de segundos, verla salir como un soporte automotriz o un conector electrónico con forma precisa. Ese es el proceso de estampado en acción.

Así es como funciona: una pieza plana de metal entra en la prensa, donde matrices personalizadas —esencialmente herramientas de acero endurecido— aplican una fuerza considerable. La matriz superior desciende sobre la matriz inferior con la lámina metálica colocada entre ambas. Esta presión, combinada con la geometría de la matriz, obliga al metal a fluir y adaptarse de forma permanente a la forma deseada.

La definición de piezas estampadas abarca desde arandelas planas sencillas hasta componentes tridimensionales complejos con múltiples dobleces y características. Lo que hace tan notable esta transformación es que no se elimina ningún material durante el proceso: el metal simplemente se remodela, manteniendo su integridad estructural mientras adquiere nuevas formas.

La ventaja de la conformación en frío explicada

¿Por qué es tan importante que la estampación se realice a temperatura ambiente? La conformación en frío ofrece varias ventajas fundamentales frente a los procesos de conformación en caliente:

- Acabado Superficial Superior – Las piezas salen lisas, sin óxido ni cascarilla provocados por el calor

- Tolerancias más estrictas – No hay dilatación térmica que considerar, lo que permite unas dimensiones más precisas

- Beneficios del endurecimiento por deformación – El proceso de deformación refuerza efectivamente ciertos metales

- Eficiencia energética – No se requieren hornos ni equipos de calentamiento

La física detrás del conformado en frío se basa en la deformación plástica: se somete al metal a una presión superior a su límite elástico, de modo que adopta de forma permanente la forma de la matriz. Cuando la presión y la geometría de la matriz actúan conjuntamente de manera correcta, el metal fluye de forma predecible, generando piezas consistentes ciclo tras ciclo. Esto diferencia al estampado de los métodos sustractivos, como el mecanizado CNC, en los que se elimina material para lograr la forma final.

Por qué el estampado domina la producción en grandes volúmenes

¿Cuál es la mayor ventaja de una operación de estampado? La velocidad y la repetibilidad. Las prensas de estampado modernas pueden producir cientos de piezas por minuto, cada una prácticamente idéntica a la anterior. Una vez construidas las matrices y ajustado el proceso, los fabricantes logran una consistencia extraordinaria, llegando incluso a mantener tolerancias de apenas unas pocas milésimas de pulgada.

La economía se vuelve convincente a escala. Aunque las herramientas representan una inversión inicial significativa, el costo por pieza disminuye drásticamente a medida que aumenta el volumen. Por eso, industrias como la automotriz —donde Henry Ford adoptó famosamente el estampado cuando la forja en matriz no podía satisfacer la demanda— dependen en gran medida de este proceso.

Ya sea que esté produciendo soportes sencillos o paneles de carrocería complejos, el proceso de estampado ofrece la combinación de velocidad, precisión y rentabilidad que exige la fabricación moderna.

Operaciones y técnicas fundamentales de estampado explicadas

Ahora que comprende qué es el estampado, exploremos las operaciones específicas que lo hacen posible. Cada operación sobre metal en el proceso de estampado cumple una función distinta, y saber cuándo utilizar cada una puede marcar la diferencia entre una producción eficiente y errores costosos.

Piense en estas operaciones como su caja de herramientas para el estampado algunos cortan, algunos conforman, otros añaden detalles. Domínelos y comprenderá cómo se ensamblan piezas complejas a partir de láminas sencillas.

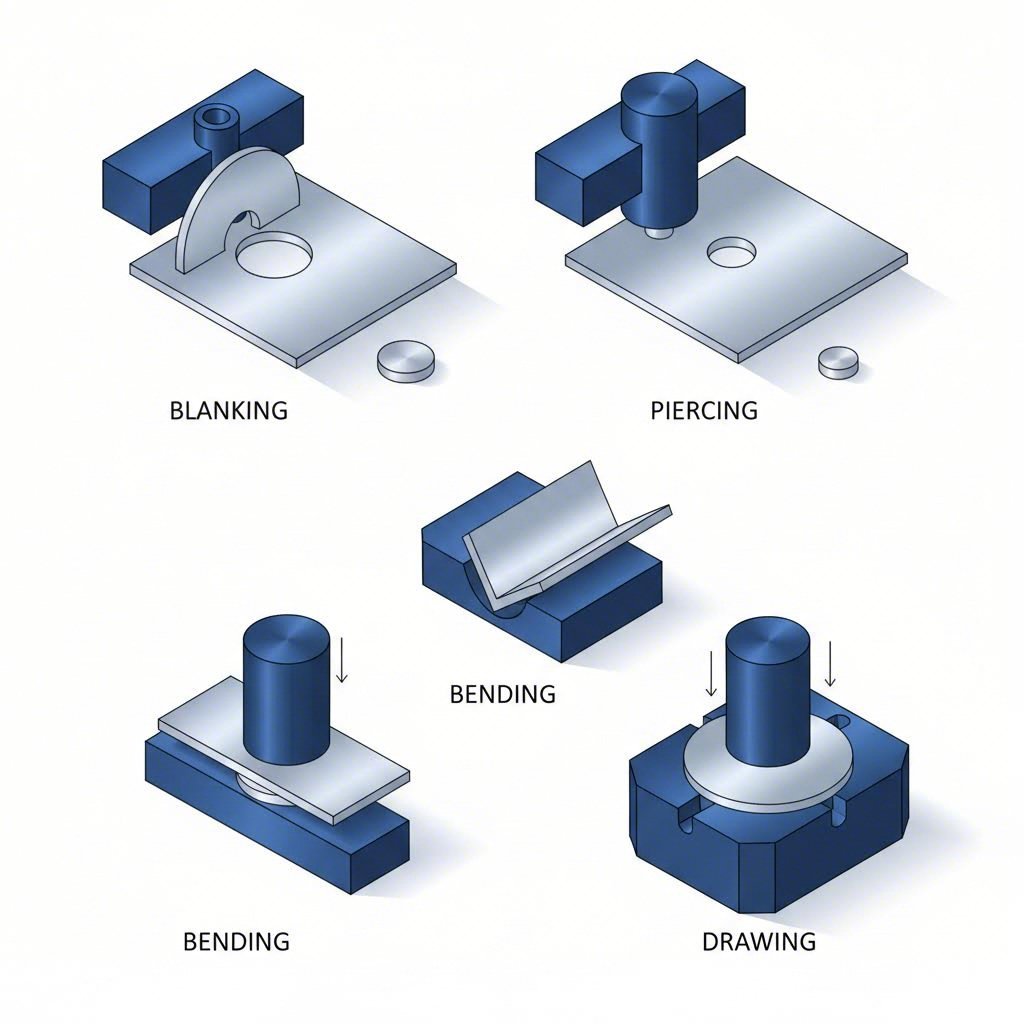

Operaciones de troquelado y perforación

Estas dos operaciones suelen confundirse porque ambas implican corte, pero la distinción es fundamental para su planificación de producción.

El blanqueo troquela una forma plana a partir de chapa metálica, donde la pieza recortada se convierte en su pieza terminada (o pasa a un procesamiento posterior). Al troquelar chapa metálica para arandelas, discos para engranajes o componentes decorativos, la chapa circundante se convierte en desecho. Según Fox Valley Stamping, el troquelado se utiliza comúnmente en los sectores automotriz, aeroespacial y electrónico para la fabricación de discos, engranajes y elementos decorativos.

Perforación también denominada punzonado) hace lo contrario: crea orificios o recortes dentro de su pieza de trabajo. En este caso, el material extraído constituye desecho, y la chapa restante es su producto. El punzonado se emplea ampliamente para:

- Orificios de ventilación en carcasas

- Ubicaciones de fijaciones en soportes

- Cortes eléctricos en paneles de control

- Patrones complejos de perforaciones en componentes de climatización (HVAC)

¿Cuál es la diferencia clave? Con el cegado, se conserva lo que cae; con la perforación, se conserva lo que queda. Es algo sencillo, pero cometer un error en el diseño del estampado por troquel puede derivar en costosas revisiones de las herramientas.

Fundamentos de Doblado y Conformado

Cuando su pieza requiere ángulos o curvas —en lugar de simples perfiles planos— entran en juego las operaciones de doblado y conformado.

El deslizamiento deforma chapa metálica a lo largo de un eje recto mediante una prensa de estampación y una combinación de troquel. Un émbolo aplica una fuerza extrema sobre la chapa, generando configuraciones angulares en forma de V, en forma de U o personalizadas. Entre las piezas dobladas más comunes se incluyen soportes, componentes de chasis y carcasas utilizadas en aplicaciones electrónicas, electrodomésticos y automotrices.

Existen varias variantes de doblado:

- Fleje al Aire – El troquel no entra en contacto completo con la chapa, lo que permite ajustar el ángulo mediante el control del juego. Requiere menor tonelaje, pero resulta más difícil lograr tolerancias estrechas.

- A fondo – Una fuerte presión empuja la lámina hacia una matriz en forma de V adaptada, produciendo dobleces permanentes y precisos con excelente repetibilidad.

- Acordonado – Dobla los bordes a 90 grados alrededor de los orificios perforados, creando bordes lisos en lugar de bordes afilados.

Formación moldea el metal sin cortarlo, creando características superficiales poco profundas, como nervaduras, refuerzos o molduras decorativas. A diferencia del embutido (que trataremos a continuación), el conformado no genera una profundidad significativa. Piense en ello como la adición de características superficiales, en lugar de la creación de recipientes tridimensionales.

Técnicas de embutido y embutido profundo

Aquí es donde la conformación de metales por estampación alcanza su máxima expresión. Las operaciones de embutido extraen una lámina plana de metal hacia formas tridimensionales con una profundidad considerable.

En el dibujo embutido estándar, un punzón fuerza la lámina de metal hacia la cavidad de una matriz, estirando y haciendo fluir el material para que adopte la sección transversal de la matriz. Esta técnica produce componentes de paredes delgadas, paneles carroceros automotrices, fregaderos de cocina y carcasas electrónicas.

Dibujo profundo lleva esto un paso más allá: crea piezas en las que la profundidad supera el diámetro. Imagine fabricar una lata de bebida o una carcasa cilíndrica cuya relación altura/ancho alcanza 2:1 o incluso 3:1. Esto requiere configuraciones especializadas de troqueles para estampación, una selección precisa de materiales y, con frecuencia, varias etapas de embutido para evitar desgarros.

¿Cuándo debe elegir el embutido frente al conformado?

- Uso dibujo profundo cuando las piezas requieren una profundidad significativa (copas, cajas, carcasas cilíndricas)

- Uso formación para añadir características superficiales poco profundas, como rebordes, nervios o detalles en relieve

Esta distinción afecta directamente la complejidad de las herramientas, los requisitos de tonelaje de la prensa y los costes de producción; por lo tanto, tomar la decisión correcta durante la fase de diseño evita importantes problemas posteriores.

Estampado en relieve y acuñado para detalles finos

Cuando sus piezas necesitan patrones sobresalientes, logotipos, inscripciones o características de precisión extrema, entran en juego los troqueles y matrices de estampado mediante operaciones de estampado en relieve y acuñado.

Relieve estampa un solo lado de la pieza de trabajo, creando diseños en relieve o grabados. El metal se deforma para producir efectos tridimensionales: placas identificativas, elementos de marca, refuerzos estructurales o patrones decorativos. El aluminio funciona especialmente bien para el estampado en relieve debido a su excelente ductilidad.

Acuñación aplica alta presión simultáneamente desde ambos lados mediante dos matrices coincidentes. Esta técnica de conformado en frío produce detalles excepcionalmente finos con un desplazamiento mínimo del material: monedas, conectores de precisión o componentes para dispositivos médicos que requieren ajustes muy estrechos .

La diferencia clave entre estas operaciones es:

- Relieve – Presión unilateral, crea diseños en relieve o rebajados, precisión moderada

- Acuñado de acero u otros metales – Presión bilateral, produce detalles ultrafinos, las superficies resisten el impacto y la abrasión

El estampado en frío normalmente requiere prensas de mayor tonelaje, pero ofrece una calidad superficial y una precisión dimensional superiores, lo que lo hace ideal para componentes de precisión en electrónica, dispositivos médicos y productos de consumo.

Guía comparativa de operaciones de estampación

La elección de la operación adecuada depende de los requisitos de la pieza, del material y de los objetivos de producción. Esta tabla comparativa le ayuda a asociar cada operación con sus aplicaciones correspondientes:

| Nombre de la operación | Descripción | Aplicaciones típicas | Rango de espesor del material |

|---|---|---|---|

| El blanqueo | Recorta formas planas a partir de chapa; la pieza recortada se convierte en la pieza final | Arandelas, discos, engranajes, componentes decorativos | 0,005" – 0,250" |

| Perforación/Punzonado | Crea agujeros u orificios; la lámina restante constituye la pieza final | Agujeros de ventilación, ubicaciones de elementos de fijación, orificios eléctricos | 0,005" – 0,188" |

| El deslizamiento | Deforma metal a lo largo de un eje recto para crear ángulos | Soportes, chasis, carcasas, bastidores | 0,010" – 0,375" |

| Formación | Reforma metal sin cortarlo; añade características superficiales poco profundas | Perfiles decorativos, paneles rigidizados, nervaduras | 0.010" – 0.250" |

| Dibujo | Estira el metal hacia formas tridimensionales con profundidad | Paneles de carrocería automotriz, fregaderos, carcasas electrónicas | 0,015" – 0,125" |

| Dibujo profundo | Crea piezas en las que la profundidad supera al diámetro (relación 2:1 o mayor) | Latas, carcasas cilíndricas, vasos, tubos | 0,010" – 0,100" |

| Relieve | Estampación unilateral para diseños en relieve o grabados | Placas identificativas, marcaje, embossed estructurales | 0,010" – 0,125" |

| Acuñación | Estampación bilateral a alta presión para detalles finos | Conectores, arandelas de precisión, piezas decorativas | 0,005" – 0,062" |

Comprender estas operaciones fundamentales constituye la base para evaluar enfoques de estampación más complejos. Pero ¿cómo combinan los fabricantes eficientemente estas operaciones para la producción en grandes volúmenes? Aquí es donde entran en juego los distintos tipos de matrices —cada uno ofrece ventajas específicas según la complejidad de la pieza y los requisitos de producción.

Estampación progresiva frente a estampación por transferencia frente a estampación con matriz compuesta

Ya domina las operaciones de estampación: corte, perforación, doblado y embutido. Pero aquí surge la pregunta que distingue una producción eficiente de ensayos costosos y erróneos: ¿qué tipo de matriz debe utilizar para combinar estas operaciones?

La respuesta depende de la complejidad de su pieza, del volumen de producción y de su presupuesto. Analicemos las tres principales aproximaciones a la maquinaria de estampación para que pueda tomar decisiones informadas en su próximo proyecto.

Estampación con matriz progresiva para producción continua

Imagine una sola tira de metal entrando en una prensa y saliendo como piezas terminadas —cientos por minuto— sin necesidad de manipulación manual entre operaciones. Esa es la estampación con matriz progresiva en acción.

Las matrices progresivas constan de múltiples estaciones dispuestas en secuencia, cada una realizando una operación específica a medida que la tira de metal avanza a través de la prensa. La tira permanece conectada durante todo el proceso, y cada golpe de la prensa la desplaza hacia adelante una estación, mientras se ejecutan simultáneamente las operaciones en todas las estaciones. Según Durex Inc., esta configuración permite una alta eficiencia y garantiza la uniformidad de todos los componentes producidos.

Esto es lo que hace excepcional a las matrices progresivas para la producción en grandes volúmenes :

- Velocidad – Varias operaciones se realizan simultáneamente en cada carrera de prensado

- Consistencia – Las piezas permanecen alineadas durante todo el proceso, garantizando ajustes precisos

- Adecuado para automatización – El manejo mínimo de las piezas entre operaciones reduce los costos laborales

- Escalabilidad – Una vez en funcionamiento, estas matrices pueden producir millones de piezas idénticas

¿Cuál es el compromiso? Las matrices progresivas requieren mayores costos iniciales de diseño y fabricación de herramientas. Su estructura intrincada exige una planificación minuciosa y una ingeniería de precisión. Sin embargo, como señala Larson Tool, el costo por pieza disminuye significativamente en series de producción grandes, lo que convierte esta opción en altamente rentable para proyectos a largo plazo.

Sus aplicaciones más adecuadas incluyen soportes y abrazaderas automotrices, conectores electrónicos y cualquier pieza de tamaño pequeño a mediano fabricada en cantidades superiores a 50 000 unidades.

Sistemas de matrices de transferencia para geometrías complejas

¿Qué ocurre cuando su pieza es demasiado grande para permanecer unida a la tira o requiere operaciones que las matrices progresivas simplemente no pueden realizar? En ese caso entran en juego las matrices de transferencia.

A diferencia de los sistemas progresivos, en los que las piezas permanecen unidas a la cinta, las matrices de transferencia utilizan sistemas mecánicos de transferencia para mover piezas individuales entre estaciones. Cada estación realiza su operación designada y, a continuación, transfiere la pieza a la siguiente estación para su procesamiento adicional.

Esta independencia ofrece ventajas significativas para las prensas de estampación que manejan conjuntos complejos:

- Capacidad para piezas de mayor tamaño – Sin restricciones de tamaño derivadas de los límites de anchura de la cinta

- Geometrías tridimensionales complejas – Las piezas pueden voltearse, girarse o reposicionarse entre estaciones

- Integración de embutido profundo – Varias operaciones de embutido con reposicionamiento entre etapas

- Operaciones de ensamblaje – Algunos sistemas de transferencia incorporan pasos de soldadura, fijación o inserción

Los troqueles de transferencia implican mayores costos de herramientas y puesta en marcha debido a sus sofisticados mecanismos de transferencia. Son especialmente adecuados para series de producción medias o altas, donde su versatilidad y capacidad para manejar piezas complejas justifican la inversión. Sectores como el aeroespacial y la maquinaria pesada dependen ampliamente de esta tecnología de estampación para la fabricación de grandes componentes estructurales.

Los procesos controlados de transferencia mantienen una alta precisión, garantizando que cada componente cumpla con rigurosos estándares de calidad —un aspecto crítico al fabricar piezas cuya seguridad es fundamental.

Troqueles Compuestos para Operaciones Simultáneas

A veces, lo sencillo es mejor. Los troqueles compuestos realizan múltiples operaciones —típicamente corte y perforación— en una sola carrera de la prensa.

En lugar de avanzar a través de estaciones secuenciales, la pieza de trabajo experimenta todas las operaciones de forma simultánea. El diseño de la matriz combina elementos de corte y conformado, de modo que una sola carrera de la prensa completa la pieza. Esta integración reduce significativamente el tiempo de producción y mejora la productividad al eliminar múltiples pasos de manipulación.

Las matrices compuestas destacan en escenarios específicos:

- Piezas planas con características internas – Arandelas con orificio central, soportes con recortes para fijación

- Producción en volúmenes bajos – Cuando la inversión en una matriz progresiva no está justificada

- Geometrías más sencillas – Piezas sin dobleces complejos ni embutidos profundos

- Proyectos con entrega rápida – Diseño y fabricación más rápidos de la matriz

Las prensas de estampación metálica que funcionan con matrices compuestas suelen producir piezas con excelente calidad de borde y concentricidad, ya que todas las operaciones se realizan en una única carrera alineada. La estructura más sencilla de la matriz también implica menos mantenimiento: la inspección periódica de los componentes de corte y punzonado garantiza la precisión y durabilidad continuas.

¿Cuál es la limitación? Las matrices compuestas no son adecuadas para piezas complejas en 3D ni para volúmenes extremadamente altos, donde las matrices progresivas ofrecerían una mejor relación costo por pieza.

Seleccionar el tipo de matriz según los requisitos de producción

Elegir el tipo adecuado de matriz no se trata únicamente de la geometría de la pieza, sino de equilibrar la inversión inicial con los costos de producción a largo plazo. Utilice este marco de decisión para guiar su selección:

| Criterios | Muerte progresiva | Troquel de transferencia | Troquel compuesto |

|---|---|---|---|

| Complejidad de la Parte | Medio a alto (múltiples características) | Alto (grandes, en 3D, embutidos multietapa) | Bajo a medio (planas con recortes) |

| Adecuación del volumen de producción | Alto volumen (50 000+ piezas) | Volumen medio a alto (10 000+) | Volumen bajo a medio (1 000–50 000) |

| Costo de Herramientas | Alto (diseño complejo de múltiples estaciones) | Máxima (mecanismos de transferencia + matrices) | Mínima (diseño más sencillo de estación única) |

| Tiempo de ciclo | Más rápida (todas las estaciones operan por golpe) | Moderada (tiempo de transferencia entre estaciones) | Rápida (completado en un solo golpe) |

| Mejores Aplicaciones | Conectores pequeños, soportes, abrazaderas y componentes electrónicos | Paneles grandes, carcasas profundamente embutidas y estructuras aeroespaciales | Arandelas, soportes sencillos y componentes planos con perforaciones |

Al evaluar máquinas de estampación para su proyecto, tenga en cuenta esta orientación práctica:

- Elija matrices progresivas cuando necesita velocidad, alto volumen y puede amortizar los costos de herramientas sobre grandes series de producción

- Elija matrices de transferencia cuando el tamaño o la complejidad de la pieza superan las limitaciones basadas en cinta, o cuando se requieren varias etapas de embutido profundo

- Elija matrices compuestas cuando el presupuesto para herramientas es limitado, los volúmenes son moderados y las piezas siguen siendo relativamente sencillas

La elección del tipo de matriz afecta directamente también sus requisitos de equipo. Las matrices progresivas y compuestas suelen funcionar en prensas estandarizadas de estampación, mientras que los sistemas de matrices de transferencia requieren prensas especializadas con mecanismos de transferencia integrados, lo que incrementa las consideraciones relativas a la inversión en equipos de capital.

Comprender estas diferencias le ayuda a comunicarse eficazmente con sus socios de estampación y a tomar decisiones informadas sobre las inversiones en herramientas. Sin embargo, la selección de la matriz es solo una parte de la ecuación: la propia prensa desempeña un papel igualmente crítico para lograr resultados de calidad.

Tipos de prensas de estampación y criterios de selección

Así que ha seleccionado el tipo de troquel adecuado para su pieza, pero ¿qué ocurre con la propia prensa? La prensa de estampación metálica que elija determinará la velocidad a la que puede operar, la fuerza máxima que puede aplicar y la precisión con la que puede controlar el proceso de conformado.

Piénselo de esta manera: su troquel es la receta, pero la prensa es el horno. Incluso la mejor receta fracasa si se utiliza el equipo equivocado. A continuación, analizaremos los tres tipos principales de prensas y cómo seleccionar la más adecuada según sus requisitos de producción.

Velocidad y eficiencia de las prensas mecánicas

Cuando la velocidad de producción es su prioridad, las prensas mecánicas ofrecen un rendimiento óptimo. Estas máquinas utilizan un volante de inercia para almacenar energía rotacional, que se libera mediante un cigüeñal o un mecanismo de engranaje excéntrico para impulsar el deslizador hacia abajo con una fuerza considerable.

Esto es lo que convierte a una máquina mecánica de estampación metálica en la columna vertebral de la producción en grandes volúmenes:

- Frecuencia de golpes – Capaz de realizar de 20 a más de 1 500 golpes por minuto, según su tamaño y configuración

- Longitud de carrera fija – El émbolo recorre una distancia predeterminada en cada ciclo, garantizando consistencia

- Rango de tonelaje – Normalmente de 20 a 6.000+ toneladas, con la mayoría de las prensas de producción comprendida entre 100 y 1.500 toneladas

- Eficiencia energética a velocidad – El momento de inercia del volante reduce el consumo energético durante la operación continua

Según Prensas San Giacomo , las prensas mecánicas realizan su acción de estampación mediante la energía almacenada y liberada desde el volante, lo que las hace más adecuadas para entornos de producción de mayor volumen, donde la consistencia del ciclo es más importante que el control variable de la fuerza.

¿Cuál es el compromiso? Las prensas mecánicas ejercen su fuerza máxima únicamente en un punto específico de la carrera (punto muerto inferior). Esto limita su flexibilidad al trabajar con operaciones que requieren presión sostenida durante todo el proceso de conformado. Son ideales para corte en bruto (blanking), perforación (piercing) y conformado superficial, pero presentan dificultades en aplicaciones de embutido profundo.

Ventajas del control hidráulico de la fuerza de la prensa

¿Qué ocurre si sus piezas requieren una presión sostenida durante toda la carrera? ¿O está trabajando con materiales de alta resistencia que exigen un control preciso de la fuerza? Las prensas hidráulicas resuelven estos desafíos.

En lugar de mecanismos de transmisión mecánica, las prensas hidráulicas utilizan cilindros llenos de fluido a presión para generar fuerza. Esta diferencia fundamental ofrece varias ventajas únicas para una máquina de estampación de acero destinada a aplicaciones exigentes:

- Tonelaje completo en cualquier punto de la carrera – A diferencia de las prensas mecánicas, las hidráulicas suministran la fuerza máxima en cualquier punto del recorrido del émbolo

- Control de velocidad variable – Los operadores pueden ajustar independientemente la velocidad de aproximación, la velocidad de trabajo y la velocidad de retorno

- Capacidad de Tonnaje – Rangos desde 20 hasta más de 10 000 toneladas para aplicaciones de gran exigencia

- Flexibilidad de la carrera – La longitud de la carrera es ajustable para adaptarse a distintas profundidades de pieza sin necesidad de modificaciones mecánicas

- Capacidad de mantenimiento de presión (dwell) – El émbolo puede mantener su posición bajo presión, lo cual es fundamental para ciertas operaciones de conformado

Como señala Eigen Engineering, las prensas hidráulicas son más lentas que otros tipos, pero ofrecen consistencia y adaptabilidad que resultan invaluables al producir piezas metálicas estampadas complejas.

La prensa de acero destaca en aplicaciones de embutido profundo, donde el material necesita tiempo para fluir hacia las cavidades del troquel. Los paneles automotrices complejos, los fregaderos de cocina y las carcasas cilíndricas suelen requerir sistemas hidráulicos que mantengan la presión mientras el metal adopta gradualmente su forma.

Programabilidad de la prensa servoaccionada

Imagínese combinar la velocidad de una prensa mecánica con la flexibilidad de una prensa hidráulica, y luego añadir inteligencia programable. Esa es la ventaja de la prensa servoaccionada.

Las máquinas servoaccionadas para estampación de metal utilizan avanzados motores servo para controlar directamente el movimiento del émbolo. A diferencia de las prensas mecánicas, que tienen perfiles de carrera fijos, o de las hidráulicas, limitadas por el comportamiento del fluido, las prensas servo ofrecen una programabilidad total durante todo el ciclo de conformado.

¿Qué significa un movimiento programable en la práctica?

- Perfiles de carrera personalizables – Programar diferentes velocidades y tiempos de permanencia en distintos puntos del recorrido

- Posicionamiento de Precisión – Alcanzar una precisión de ±0,001" en todo el recorrido

- Recuperación de energía – Los motores servo recuperan energía durante el recorrido de retorno, reduciendo el consumo total en un 30-50 %

- Cambio Rápido – Almacenar y recuperar perfiles de movimiento para distintas piezas sin necesidad de ajustes mecánicos

- Reducción del ruido – Perfiles de movimiento más suaves eliminan el ruido por impacto común en las prensas mecánicas

Según datos del sector, la tecnología de las prensas troqueladoras para metal ha evolucionado de forma espectacular desde que las prensas servo entraron en la fabricación a principios del siglo XXI. Estas máquinas destacan en trabajos de alta precisión —como los componentes electrónicos, los dispositivos médicos y los componentes automotrices de gama alta—, donde la calidad prevalece sobre la velocidad bruta.

¿Cuál es la consideración? Las prensas servo suelen tener costos iniciales más elevados que los sistemas mecánicos comparables. Sin embargo, los ahorros energéticos, la reducción del desgaste de las matrices y las mejoras en la calidad suelen justificar la inversión en operaciones que requieren precisión o cambios frecuentes en las series de producción.

Cálculo de la tonelada requerida de la prensa

Seleccionar el tipo adecuado de prensa es solo la mitad de la ecuación. También necesita una tonelada suficiente —capacidad de fuerza— para completar con éxito sus operaciones de estampación.

Los requisitos de tonelada de la prensa dependen de varios factores:

- Tipo y grosor del material – Los materiales de mayor resistencia y los calibres más gruesos requieren mayor fuerza

- Tipo de operación – El troquelado requiere una fuerza distinta a la del embutido o conformado

- Perímetro o superficie de la pieza – Las longitudes de corte mayores o las superficies de conformado más amplias incrementan las necesidades de tonelada

- Factor de seguridad – Como práctica industrial, se añade un 20-30 % por encima de los requisitos calculados

Para operaciones de troquelado y perforación, utilice esta fórmula:

Tonelaje = (Perímetro × Espesor del material × Resistencia al corte) ÷ 2000

Por ejemplo, el punzonado de un círculo de 4" de diámetro en acero dulce de 0,060" de espesor (resistencia al corte ≈ 50 000 psi):

- Perímetro = π × 4" = 12,57"

- Tonelaje = (12,57 × 0,060 × 50 000) ÷ 2000 = 18,9 toneladas

- Con un factor de seguridad del 25 % = aproximadamente 24 toneladas requeridas

Las operaciones de embutido requieren cálculos distintos, basados en el diámetro de la pieza plana, el diámetro del punzón y las propiedades del material. Las piezas complejas suelen necesitar software de simulación para predecir con precisión los requisitos de tonelaje, especialmente cuando se realizan varias operaciones simultáneamente.

Al evaluar prensas de estampación metálica para su instalación, siempre verifique que la capacidad de tonelaje supere sus requisitos calculados. Hacer funcionar una prensa a su capacidad máxima o cerca de ella acelera el desgaste y reduce la precisión, mientras que una prensa de capacidad insuficiente simplemente no podrá completar la operación de conformado.

Comprender las capacidades de la prensa le ayuda a seleccionar el equipo adecuado para cada aplicación de forma eficaz. Sin embargo, la prensa y la matriz son solo una parte de la ecuación: el material que está conformando desempeña un papel igualmente crítico para lograr resultados de calidad.

Guía de selección de materiales para aplicaciones de estampación

Ya dispone de la prensa adecuada, del tipo de matriz correcto y de una sólida comprensión de las operaciones de estampación. Pero aquí tiene una pregunta que puede determinar el éxito o el fracaso de su proyecto: ¿qué metal para estampación debe utilizar realmente?

La selección del material no consiste en elegir la opción más cara, sino en adaptar las propiedades del material a su aplicación específica. Una elección inadecuada puede provocar grietas, rebote excesivo o piezas que fallen durante su uso. En cambio, una elección acertada permite ciclos de producción fluidos y piezas que funcionan exactamente según lo diseñado.

Analizaremos cómo se comportan distintos materiales para estampación metálica durante el proceso de conformado —y cuándo conviene utilizar cada uno de ellos.

Selección de grados de acero para piezas estructurales

El acero al carbono sigue siendo el material más utilizado en el estampado de metales. Es asequible, ampliamente disponible y ofrece un excelente equilibrio entre conformabilidad y resistencia. Sin embargo, no todos los grados de acero son iguales.

Al seleccionar acero para estampado, debe tenerse en cuenta un compromiso fundamental: conformabilidad frente a resistencia. Los aceros de bajo contenido en carbono (como los grados 1008 o 1010) se doblan y embuten fácilmente, pero presentan una resistencia a la tracción moderada. Los grados de mayor contenido en carbono ofrecen un mejor rendimiento estructural, pero resisten la deformación, lo que incrementa el riesgo de agrietamiento durante operaciones de conformado exigentes.

Así es como se comportan distintos grados de acero al carbono:

- Acero de bajo carbono (0,05–0,15 % de carbono) – Excelente ductilidad, ideal para embutido profundo y dobleces complejos. Común en soportes automotrices y carcasas de electrodomésticos.

- Acero de medio carbono (0,25–0,50 % de carbono) – Equilibrio entre resistencia y conformabilidad. Adecuado para componentes estructurales que requieren un conformado moderado.

- Acero de alta resistencia y bajo contenido de aleantes (HSLA) – Mayor resistencia con una conformabilidad aceptable. Se utiliza en estructuras de seguridad automotriz donde la reducción de peso es un factor importante.

El acero galvanizado merece una mención especial. Según la guía de materiales de Tenral, los recubrimientos galvanizados (con un espesor ≥ 8 μm) ofrecen una protección básica contra la corrosión, manteniendo al mismo tiempo la conformabilidad de la base de acero al carbono, lo que lo convierte en una opción ideal para piezas estructurales sensibles al costo, como soportes del chasis del vehículo y paneles de electrodomésticos.

Desafíos y soluciones en el estampado de aluminio

Cuando el diseño ligero es una prioridad, el estampado de aluminio se convierte en la solución preferida. Las piezas estampadas de aluminio pesan aproximadamente un tercio que las componentes equivalentes de acero, una ventaja significativa para aplicaciones en los sectores automotriz, aeroespacial y electrónica de consumo.

Sin embargo, el proceso de estampado de aluminio plantea desafíos específicos que sorprenden a los fabricantes inexpertos:

- Rebote elástico – El menor módulo de elasticidad del aluminio provoca que las piezas «reboten» hacia su forma original tras el conformado. Las matrices deben diseñarse para doblar en exceso, compensando así esta recuperación elástica.

- Tendencia al galling – El aluminio puede adherirse a las superficies de las herramientas, provocando defectos superficiales. Es esencial utilizar una lubricación adecuada y recubrimientos para matrices.

- Endurecimiento por deformación – A diferencia del acero, el aluminio se endurece por deformación de forma rápida. Las piezas complejas pueden requerir un recocido intermedio entre las etapas de conformado.

A pesar de estos desafíos, las piezas estampadas de aluminio ofrecen ventajas muy atractivas. Por ejemplo, la aleación 6061-T6 proporciona una excelente conductividad térmica (ideal para disipadores de calor), buena resistencia a la corrosión y una conformabilidad aceptable para embutidos y dobleces moderados. Una empresa de telecomunicaciones logró una disipación de calor un 25 % superior y una reducción de costes de producción del 18 % al sustituir el cobre por aleación de aluminio en los disipadores de calor para estaciones base 5G.

Para aplicaciones ligeras que requieren precisión, las aleaciones de aluminio siguen siendo insuperables, siempre que se tengan en cuenta sus características particulares de conformado durante el diseño de las matrices.

Comportamiento de endurecimiento por deformación del acero inoxidable

El estampado de acero inoxidable requiere una atención cuidadosa al endurecimiento por deformación: el fenómeno mediante el cual el metal se vuelve más fuerte y más duro a medida que se deforma. Si esto no se gestiona correctamente, sus piezas se agrietarán durante la producción. Si se hace bien, obtendrá componentes resistentes a la corrosión que superan en durabilidad a las alternativas durante años.

La clave radica en comprender cómo afecta el contenido de níquel a la velocidad de endurecimiento por deformación. Como explica la guía técnica de Ulbrich:

- Tipo 301 (6–8 % de níquel) – Alta velocidad de endurecimiento por deformación. Gana resistencia significativa durante el conformado, lo que lo hace excelente para operaciones de doblado donde la resistencia final de la pieza es fundamental. Sin embargo, es más propenso a agrietarse durante embutidos profundos.

- Tipo 304 (8–10,5 % de níquel) – Endurecimiento por deformación moderado. Ofrece un buen equilibrio entre conformabilidad y resistencia. Es la calificación más comúnmente especificada para aplicaciones generales de estampado en acero inoxidable.

- Tipo 305 (10–13 % de níquel) – Baja velocidad de endurecimiento por deformación. Ideal para operaciones de embutido profundo y acuñado, donde el material debe fluir sin experimentar aumentos rápidos de resistencia.

La estructura granular también afecta el éxito del estampado del acero inoxidable. Los granos gruesos generan defectos superficiales de tipo «piel de naranja» durante el embutido, una textura indeseable que recuerda a la piel de los cítricos. Las estructuras de grano más fino mejoran tanto el acabado superficial como la ductilidad.

Con una resistencia a la tracción ≥515 MPa y una resistencia a la niebla salina ≥48 horas, el acero inoxidable 304 sigue siendo el estándar para carcasas de equipos médicos, componentes para procesamiento de alimentos y terminales de carga para vehículos de nueva energía, donde la resistencia a la corrosión es un requisito imprescindible.

Cobre y Bronce para Componentes Eléctricos

Cuando la conductividad eléctrica es un factor determinante en su diseño, las aleaciones de cobre y latón ofrecen un rendimiento inigualable. Estos materiales se deforman excelentemente durante las operaciones de estampado, al tiempo que proporcionan las propiedades eléctricas y térmicas exigidas por la electrónica.

Cobre ofrece una conductividad de hasta el 98 %, lo que lo hace esencial para contactos eléctricos, conectores y terminales. Su excelente ductilidad permite su estampación en microcontactos para fragmentos de tarjetas SIM de smartphones y terminales de sensores industriales. ¿El inconveniente? El cobre es relativamente costoso y más blando que las alternativas de acero.

Latón (aleación de cobre y cinc) ofrece una alternativa rentable con excelente maquinabilidad. El latón H62, con una dureza ≥HB80, se estampa limpiamente sin requerir procesamiento secundario, lo que reduce los costes de producción de componentes de alta volumetría. Las aplicaciones habituales incluyen:

- Componentes del cilindro de cerraduras inteligentes

- Empalmes del sistema de aire acondicionado automotriz

- Ferretería decorativa

- Accesorios de plomería

Según estudios de caso de la industria, el latón puede sustituir al cobre puro en muchas aplicaciones donde no es crítica la conductividad máxima, logrando una reducción del 22 % en los costes de procesamiento, mientras se mantiene un rendimiento eléctrico aceptable.

Ambos materiales destacan en operaciones de conformado debido a su ductilidad inherente. El estampado con troquel progresivo funciona particularmente bien con cobre y latón, ya que su maleabilidad permite una producción continua a alta velocidad sin los problemas de fragilidad comunes en materiales más duros.

Propiedades del material que afectan la capacidad de estampado

Independientemente del metal que elija, cuatro propiedades del material determinan el éxito del estampado:

- DUCTILIDAD – Cuánto puede estirarse el material antes de fracturarse. Una mayor ductilidad permite embutidos profundos y dobleces complejos.

- Resistencia a la fluencia – La tensión a la que comienza la deformación permanente. Una menor resistencia al flujo significa un conformado más fácil, pero posiblemente piezas finales menos resistentes.

- Tasa de endurecimiento del trabajo – Con qué rapidez se endurece el material durante la deformación. Tasas bajas favorecen el embutido; tasas altas favorecen el doblado, donde la resistencia final es fundamental.

- Estructura de grano – En general, los granos más finos mejoran la conformabilidad y el acabado superficial. Los granos gruesos pueden provocar defectos superficiales y reducir la ductilidad.

Comprender estas propiedades le ayuda a predecir cómo se comportarán los materiales durante el estampado y a evitar fallos de producción costosos.

Comparación de materiales para estampación de metales

Esta tabla comparativa resume las características clave para guiarle en la selección del material:

| Tipo de Material | Clasificación de conformabilidad | Aplicaciones típicas | Consideraciones especiales |

|---|---|---|---|

| Acero de Bajo Carbono | Excelente | Soportes automotrices, carcasas de electrodomésticos, componentes conformados por embutición profunda | Requiere protección contra la corrosión; opción más rentable |

| Acero Galvanizado | Bueno | Soportes de chasis, paneles de sistemas de calefacción, ventilación y aire acondicionado (HVAC), recintos exteriores | El recubrimiento puede agrietarse durante doblados severos; prevención básica de la oxidación |

| Aleaciones de Aluminio | Bueno a Excelente | Disipadores de calor, carcasas electrónicas, piezas estructurales ligeras | Recuperación elástica significativa; requiere lubricación para evitar el agarrotamiento |

| acero inoxidable 304 | Moderado | Equipamiento médico, procesamiento de alimentos, terminales de carga | Endurecimiento por deformación durante el conformado; requiere mayor tonelaje |

| acero inoxidable 305 | Bueno | Recipientes estampados en profundidad, piezas con formas complejas | Baja tasa de endurecimiento por deformación, ideal para operaciones de embutido |

| Cobre | Excelente | Contactos eléctricos, conectores y componentes térmicos | Máxima conductividad, pero mayor costo; material blando |

| Latón (H62) | Excelente | Componentes para cerraduras, accesorios para fontanería y herrajes decorativos | Alternativa rentable al cobre; excelente maquinabilidad |

Seleccionar el material adecuado es solo una pieza del rompecabezas. Cómo diseñe su pieza y estructura su flujo de trabajo de producción determina si esa elección de material se traduce en una fabricación exitosa y rentable.

El flujo de trabajo completo de estampación, desde el diseño hasta la producción

Ha seleccionado el material ideal para su aplicación. Pero ¿qué ocurre a continuación? ¿Cómo se convierte un concepto plasmado sobre el papel en una pieza de estampación de precisión que sale de la línea de producción?

El proceso de estampado de chapa metálica implica mucho más que simplemente prensar metal mediante una matriz. El éxito requiere un flujo de trabajo estructurado en el que cada fase se construye sobre la anterior: desde las decisiones iniciales de diseño, que afectan la complejidad de las herramientas, hasta los protocolos de inspección de calidad que garantizan que cada pieza cumpla con las especificaciones.

Recorramos juntos todo el proceso, desde el diseño hasta los componentes estampados definitivos de chapa metálica.

Principios de Diseño para la Fabricación

He aquí una realidad: aproximadamente el 70 % de los costes de fabricación quedan fijados ya en la fase de diseño. Las decisiones que tome sobre el papel determinan directamente la complejidad de las herramientas, la eficiencia de la producción y, en última instancia, su coste por pieza.

Las directrices efectivas para el diseño de chapas metálicas se centran en crear piezas que los equipos de estampado puedan fabricar realmente —de forma consistente y económica—. Según La guía DFM de Five Flute , los ingenieros mecánicos deben abordar el diseño para estampado de chapa metálica con una comprensión basada en principios fundamentales de cómo afectan las operaciones de conformado a la geometría final de la pieza.

Las consideraciones críticas de DFM incluyen:

- Radios de Doblado Mínimos – Mantenga el radio de curvatura mayor o igual al espesor del material para materiales dúctiles. Para aluminio endurecido, como el 6061-T6, aumente este valor a 4 veces el espesor del material para evitar grietas.

- Colocación de los orificios – Coloque los orificios a una distancia mínima de 2 veces el espesor del material desde los bordes para evitar abultamientos. Sitúe los orificios a una distancia de 2,5 veces el espesor más el radio de curvatura respecto a las líneas de doblado para evitar deformaciones.

- Alineación con la dirección de laminación – Oriente los dobleces perpendicularmente a la dirección de laminación del material siempre que sea posible. No hacerlo puede provocar grietas, especialmente en metales menos dúctiles.

- Alivio de Doblez – Añada recortes de material donde los dobleces se unen a las secciones planas para evitar desgarros. Busque un ancho de relajación mayor que la mitad del espesor del material.

Según las normas de diseño de estampación de Xometry, los diámetros mínimos de los orificios dependen del tipo de material: 1,2 veces el espesor para materiales dúctiles como el aluminio, pero 2 veces el espesor para aleaciones de acero inoxidable de mayor resistencia.

Estas restricciones pueden parecer limitantes, pero en realidad son liberadoras. Aplicar desde el principio las directrices de diseño para chapa metálica elimina rediseños costosos en etapas posteriores y garantiza que sus piezas puedan fabricarse con las tolerancias requeridas.

Desarrollo y validación de herramientas

Una vez que su diseño supera la revisión de fabricabilidad (DFM), comienza el desarrollo de herramientas. Esta fase transforma la geometría de su pieza en matrices de precisión que conformarán cada componente.

El proceso de desarrollo de herramientas suele seguir estas etapas:

- Ingeniería del diseño de matrices – Los ingenieros traducen la geometría de la pieza en diseños de estaciones de matriz, especificando los juegos entre punzones y matrices, las trayectorias de flujo del material y las secuencias de conformado. El software de simulación por ordenador (CAE) predice el comportamiento del material e identifica posibles defectos antes de mecanizar el acero.

- Selección y mecanizado de acero para herramientas – Los componentes de la matriz se fabrican a partir de aceros para herramientas endurecidos, capaces de soportar millones de ciclos de conformado. El mecanizado CNC y el electroerosionado por hilo (EDM) crean las geometrías precisas necesarias para una producción constante de piezas.

- Montaje y prueba de la matriz – Las matrices montadas se someten a una prueba inicial para verificar el flujo adecuado del material, los juegos y las dimensiones de la pieza. Se realizan ajustes para optimizar las condiciones de conformado.

- Producción de muestras y validación – Las piezas iniciales se miden conforme a las especificaciones. Los datos dimensionales confirman que la matriz produce piezas dentro de las tolerancias antes de iniciar la producción en serie.

Como señala Die-Matic, las herramientas son fundamentales para un proceso de fabricación eficiente, preciso y exitoso. Elegir las matrices adecuadas y colaborar con los ingenieros de diseño durante la fase de prototipado permite comprobar el proceso previsto antes de comprometerse con la fabricación de las herramientas definitivas.

Esta fase de validación detecta los problemas desde muy temprano, cuando los cambios cuestan cientos de dólares en lugar de decenas de miles.

Configuración de la producción y verificación del primer artículo

Con las herramientas validadas en mano, la configuración de la producción transforma su celda de fabricación desde equipos inactivos en un sistema de producción de precisión.

La configuración del proceso de chapa metálica comprende:

- Instalación y alineación de la matriz – Las matrices se montan en la prensa con una colocación precisa. Una alineación adecuada garantiza una conformación consistente en todas las estaciones y evita el desgaste prematuro de las herramientas.

- Carga y configuración de alimentación del material – La bobina o las piezas cortadas de chapa se posicionan para una alimentación correcta. Los mecanismos de alimentación se calibran para avanzar el material la distancia exacta entre cada golpe de la prensa.

- Configuración de los parámetros de la prensa – La tonelaje, la velocidad de carrera y la altura de cierre se ajustan según los parámetros de proceso validados. En el caso de prensas servo, puede ser necesario programar perfiles de movimiento personalizados.

- Inspección de pieza inicial (FAI) – Las piezas producidas inicialmente someten a una inspección dimensional exhaustiva. Las mediciones se documentan y se comparan con las especificaciones del plano.

- Aprobación del proceso – Una vez que la inspección del primer artículo (FAI) confirma que las piezas cumplen con los requisitos, la producción continúa aplicando los protocolos de supervisión establecidos.

La inspección del primer artículo merece una atención especial. Según las mejores prácticas del sector, el control de calidad en el estampado de metales depende en gran medida de las características del material base, como su dureza y espesor, lo que hace que la verificación del material entrante sea crítica antes de iniciar la producción.

Más allá de la verificación del material, la inspección del primer artículo (FAI) suele incluir:

- Mediciones de dimensiones críticas mediante máquinas de medición por coordenadas (CMM) o sistemas ópticos

- Evaluación del Acabado Superficial

- Ensayos de dureza, cuando así se especifique

- Inspección visual para detectar rebabas, grietas o defectos superficiales

Este enfoque sistemático garantiza que los problemas se identifiquen antes de que se produzcan miles de piezas no conformes.

Alcanzar ajustes estrechos en piezas estampadas

¿Qué tolerancias se pueden lograr realmente con el estampado de precisión? Esta pregunta es relevante porque las capacidades de tolerancia afectan directamente si el estampado resulta adecuado para su aplicación o si, por el contrario, se requieren procesos alternativos.

Los estándares de tolerancia varían según el tipo de operación y el equipo:

| Tipo de operación | Tolerancia Estándar | Tolerancia de Precisión | Factores clave |

|---|---|---|---|

| Embossado/Punzonado | ±0,005" (±0,13 mm) | ±0.002" (±0.05 mm) | Juego de la matriz, espesor del material, estado de las herramientas |

| El deslizamiento | ±0,5° angular, ±0,010" lineal | ±0,25° angular, ±0,005" lineal | Compensación del rebote, consistencia del material |

| Dibujo | ±0,010" (±0,25 mm) | ±0,005" (±0,13 mm) | Control del flujo del material, presión del sujetador de la pieza en bruto |

| Acuñación | ±0.002" (±0.05 mm) | ±0.001" (±0.025 mm) | Capacidad de la prensa, precisión de la matriz, dureza del material |

Varios factores influyen en si se lograrán tolerancias estándar o de precisión:

- Tipo de equipo – Las prensas servo con perfiles de movimiento programables suelen alcanzar tolerancias más ajustadas que las prensas mecánicas que operan a velocidad máxima.

- Calidad de la herramienta – Las matrices rectificadas con precisión y con ajustes más estrechos producen piezas más exactas, pero requieren un mantenimiento más frecuente.

- Consistencia de Material – Las variaciones en el espesor o la dureza del material afectan directamente los resultados dimensionales. Especificar tolerancias más ajustadas para el material mejora la consistencia de las piezas.

- Control de procesos – El control estadístico de procesos (CEP) detecta desviaciones antes de que las piezas superen los límites de tolerancia.

Para piezas de estampación de precisión que requieren las tolerancias más ajustadas, considere especificar operaciones de acuñado, donde una alta presión produce dimensiones excepcionalmente exactas. Las características que abarcan múltiples dobleces suelen acumular errores de apilamiento dimensional; por tanto, las dimensiones críticas deben referenciarse, siempre que sea posible, a partir de un único datum.

Comprender estas capacidades de tolerancia le ayuda a especificar los requisitos de forma adecuada. Especificar tolerancias excesivamente ajustadas incrementa los costos debido a velocidades de producción más lentas y mayores exigencias de inspección. Por el contrario, especificar tolerancias demasiado holgadas conlleva riesgos de problemas de ensamblaje o fallos funcionales en servicio.

El flujo de trabajo completo de estampación de chapa metálica

Para resumirlo todo, a continuación se presenta el flujo de trabajo secuencial con las consideraciones clave en cada fase:

- Diseño de la pieza y revisión de la facilidad de fabricación (DFM) – Aplicar las directrices de diseño para chapa metálica en cuanto a radios de doblado, ubicación de perforaciones y selección de materiales. Verificar la capacidad de fabricación antes de la inversión en herramientas.

- Cotización y aprobación de las herramientas – Obtener cotizaciones de herramientas basadas en el volumen de producción, la complejidad de la pieza y los requisitos de tolerancia. Aprobar los conceptos de diseño de matrices.

- Diseño de matrices y simulación mediante CAE – Los ingenieros desarrollan diseños detallados de matrices con simulaciones de conformado para predecir el comportamiento del material y optimizar la disposición de estaciones.

- Fabricación de herramientas – Los componentes de las matrices se mecanizan, someten a tratamiento térmico y se ensamblan. Los plazos de entrega suelen oscilar entre 4 y 12 semanas, según la complejidad.

- Prueba y ajuste de matrices – Se producen y miden las muestras iniciales. Se ajustan las matrices para alcanzar las dimensiones y la calidad superficial deseadas.

- Inspección y aprobación del primer artículo – Los documentos de inspección exhaustivos confirman que las piezas cumplen con las especificaciones. La aprobación del cliente autoriza la producción.

- Aumento de Producción – Se fijan los parámetros del proceso y comienza la producción con los protocolos establecidos de monitoreo de calidad.

- Control de calidad continuo – El monitoreo mediante control estadístico de procesos (CEP), las inspecciones periódicas y el mantenimiento de las matrices garantizan una calidad constante durante toda la serie de producción.

Este enfoque estructurado transforma el estampado de chapa metálica de un arte en una ciencia repetible, donde la calidad se diseña desde el inicio, en lugar de verificarse al final.

Sin embargo, incluso con el mejor flujo de trabajo pueden surgir problemas. Comprender los defectos comunes y cómo prevenirlos mantiene su producción funcionando sin interrupciones y satisface a sus clientes.

Estrategias de control de calidad y prevención de defectos

Incluso con un flujo de trabajo perfectamente diseñado, las piezas estampadas pueden presentar fallos. Aparecen grietas donde no deberían. Los bordes quedan rugosos. Las piezas recuperan una geometría distinta a la deseada tras el conformado. ¿Le suena familiar?

La diferencia entre una operación de estampación rentable y otra costosa suele radicar en comprender por qué ocurren los defectos —y en prevenirlos antes de que se produzcan. Analicemos los problemas más comunes que afectan a los componentes metálicos estampados y las estrategias que mantienen la producción funcionando sin interrupciones.

Predicción y compensación del rebote elástico

He aquí una realidad frustrante: toda pieza metálica doblada tiende a desdoblar-se. Esta recuperación elástica —denominada rebote elástico— se produce porque el metal conserva parte de la deformación elástica tras el conformado. Cuando la prensa libera la pieza, esta vuelve parcialmente hacia su forma plana original.

El rebote elástico resulta especialmente problemático con:

- Materiales de Alta Resistencia – Los aceros avanzados de alta resistencia y las aleaciones de aluminio presentan una mayor recuperación elástica que el acero dulce

- Radios de curvatura grandes – Las curvas más suaves almacenan más energía elástica, lo que aumenta el rebote elástico

- Materiales más delgados – Menos material para resistir las fuerzas de recuperación elástica

¿Cómo compensan los fabricantes? Los troqueles para estampación de acero están diseñados para doblar excesivamente las piezas más allá del ángulo objetivo. Cuando ocurre el rebote elástico, la pieza se relaja hasta alcanzar la posición final correcta. Para aplicaciones de alta precisión, el software de simulación CAE predice el comportamiento del rebote elástico durante el diseño del troquel, lo que permite a los ingenieros calcular con exactitud los ángulos de compensación antes de mecanizar cualquier acero para herramientas.

Las prensas servo modernas añaden otra capa de control. Los tiempos de permanencia programables en el punto inferior de la carrera permiten que el material «se asiente» antes de su liberación, reduciendo así la recuperación elástica. Este enfoque resulta especialmente eficaz para componentes estampados de acero que requieren tolerancias angulares ajustadas.

Prevención de defectos por arrugamiento y rotura

El arrugamiento y la rotura representan modos de fallo opuestos, pero con frecuencia comparten la misma causa raíz: un control inadecuado del flujo del material.

Arrugamiento ocurre cuando la chapa metálica se arruga bajo esfuerzo de compresión durante las operaciones de embutido. Imagine empujar un mantel hacia el interior de un bol: sin una sujeción adecuada, se acumula. En el estampado, esto sucede cuando la presión del sujetador de la pieza en bruto es demasiado baja o la geometría de la matriz permite una compresión sin soporte.

Rasgado (también denominado rotura) ocurre cuando el material se estira más allá de sus límites. Según La investigación sobre simulación de estampado , las roturas se producen por estrangulamiento localizado, donde el material se adelgaza más allá de los límites seguros, especialmente frecuente en geometrías complejas y con materiales de alta resistencia.

Las causas y soluciones para cada tipo de defecto:

- Causas del arrugado – Presión insuficiente del sujetador de la pieza en bruto, exceso de material en las zonas de embutido, holgura inadecuada de la matriz

- Prevención del arrugado – Aumentar la fuerza del sujetador de la pieza en bruto, optimizar el tamaño y la forma de la pieza en bruto, añadir nervios de embutido para controlar el flujo del material

- Causas de la rotura – Presión excesiva del sujetador de lámina que restringe el flujo, propiedades del material inadecuadas, dimensiones incorrectas de la lámina, óxido o daños en las superficies de las herramientas

- Prevención del desgarro – Reducir la presión del sujetador de lámina, seleccionar materiales con un rango mayor entre la resistencia al límite elástico y la resistencia a la tracción, verificar la geometría de la lámina mediante simulación, mantener las superficies de las herramientas

¿Nota la paradoja? Una presión insuficiente del sujetador de lámina provoca arrugas; una presión excesiva causa desgarros. Encontrar el punto óptimo requiere comprender su material y geometría específicos, lo cual explica por qué la simulación resulta invaluable para piezas estampadas complejas.

Control de rebabas y calidad del borde

Las rebabas —esos bordes elevados que quedan tras el corte o el punzonado— pueden parecer molestias menores. Sin embargo, generan problemas reales: interferencias en el ensamblaje, riesgos para la seguridad de los operarios y desgaste acelerado de los componentes acoplados.

La formación de rebabas depende de varios factores:

- Juego del Troquel – Un juego excesivo permite que el material fluya hacia los espacios en lugar de cortarse limpiamente

- Filosidad de la herramienta – Los bordes de corte desgastados deforman el material en lugar de cortarlo

- Propiedades del material – Los materiales dúctiles tienden a formar rebabas más grandes que las aleaciones más duras

- Alineación punzón-matriz – La mala alineación provoca una carga irregular y una formación no uniforme de rebabas

Las estrategias de prevención se centran en el mantenimiento de las herramientas y en un diseño adecuado. El juego óptimo entre punzón y matriz suele oscilar entre el 5 % y el 10 % del espesor del material para acero: juegos más estrechos producen bordes más limpios, pero aceleran el desgaste de la matriz. Las inspecciones periódicas de los bordes de corte permiten detectar el desgaste antes de que las rebabas se vuelvan problemáticas.

Para aplicaciones que requieren bordes libres de rebabas, pueden ser necesarias operaciones secundarias como el bruñido, el acabado vibratorio o el desburrado de precisión. Sin embargo, estas operaciones incrementan los costos, por lo que el diseño adecuado de la matriz y su mantenimiento son el enfoque preferido para la optimización del diseño de estampación.

Mantenimiento de matrices para garantizar una calidad constante

Sus matrices son instrumentos de precisión —y, como cualquier herramienta de precisión, se desgastan. Comprender cómo afecta el desgaste de las herramientas a la calidad del metal estampado le permite planificar programas de mantenimiento que prevengan defectos, en lugar de reaccionar ante ellos.

El desgaste de las herramientas se manifiesta de formas predecibles:

- Desafilado del borde de corte – Aumenta la formación de rebabas y requiere una mayor tonelaje de prensa

- Grietas superficiales por adherencia – La adherencia de material en las caras de la matriz provoca rayaduras y marcas de arrastre en las piezas

- Deriva geométrica – El desgaste de las superficies de conformado modifica gradualmente las dimensiones de la pieza

- Deterioro del recubrimiento – Los recubrimientos protectores se desgastan hasta exponer el metal base, acelerando su degradación

Según las recomendaciones de calidad de Manor Tool, un mantenimiento adecuado implica inspeccionar, lubricar, limpiar y sustituir periódicamente los equipos según sea necesario. Gracias a un mantenimiento constante, se prolonga la vida útil de las herramientas y se minimiza el riesgo de estampación de baja calidad.

Los programas eficaces de mantenimiento de matrices incluyen:

- Inspecciones programadas según el número de golpes, y no según el tiempo calendárico

- Mediciones documentadas del desgaste para hacer un seguimiento de los cambios dimensionales durante las series de producción

- Afilado preventivo antes de que los bordes cortantes se deterioren más allá de los puntos de recuperación

- Supervisión de los lubricantes para garantizar la formación adecuada de la película entre las herramientas y las piezas de trabajo

Desde el punto de vista económico, la prevención resulta más ventajosa. Afiar nuevamente un punzón cuesta una fracción de su sustitución; además, detectar tempranamente el desgaste evita los costes derivados de desechos provocados por piezas fuera de tolerancia en la producción.

Cómo la simulación por CAE previene los defectos

¿Por qué esperar hasta la producción para descubrir problemas? La simulación moderna por CAE predice los defectos antes de mecanizar cualquier acero para herramientas, ahorrando semanas de pruebas y miles de euros en modificaciones de las herramientas.

Según Investigación sobre simulación por CAE , la simulación del proceso de conformado requiere una configuración cuidadosa para garantizar resultados realistas, incluyendo una modelización precisa del material, unas condiciones de contorno adecuadas, y definiciones apropiadas de contacto y fricción.

La simulación identifica posibles problemas, incluidos:

- Zonas de adelgazamiento que probablemente se rompan durante el conformado

- Áreas de compresión propensas a arrugarse

- Magnitud del rebote elástico que requiere compensación en la matriz

- Patrones de flujo del material que afectan las dimensiones finales de la pieza

La inversión en simulación reporta beneficios durante toda la producción. Las matrices diseñadas con orientación basada en simulación suelen requerir menos iteraciones de pruebas, alcanzan las dimensiones objetivo más rápidamente y producen piezas más consistentes a lo largo de series de producción prolongadas.

Para componentes metálicos estampados complejos —especialmente aquellos que implican embutido profundo o materiales de alta resistencia— la simulación se ha convertido en una práctica estándar y no en un lujo opcional. La pregunta ya no es si puede permitirse la simulación, sino si puede permitirse la alternativa de descubrir los problemas en la planta de prensado.

Comprender la prevención de defectos mantiene su producción funcionando de forma eficiente. Pero, ¿cómo se compara la estampación con otros procesos de fabricación alternativos —y cuándo debería optar por algo completamente distinto?

Estampación frente a procesos alternativos de fabricación

Ya ha dominado los fundamentos del proceso de estampación metálica: operaciones, tipos de matrices, selección de prensas, materiales y control de calidad. Pero aquí surge la pregunta que determina si la estampación es adecuada para su proyecto: ¿cuándo debe elegir la estampación frente a otros métodos de fabricación?

La respuesta no siempre es sencilla. Cada proceso de fabricación destaca en escenarios específicos, y seleccionar el inadecuado puede costarle miles de euros en gastos innecesarios o en retrasos en los plazos de producción. Comparemos la estampación con las tres alternativas más comunes: mecanizado CNC, corte por láser e impresión 3D.

Economía de la estampación frente al mecanizado CNC

En esencia, la estampación y el mecanizado CNC representan enfoques fundamentalmente distintos para la fabricación de piezas. La estampación remodela el material mediante conformado —sin eliminar metal—, mientras que el mecanizado CNC elimina material mediante corte —los virutas acaban en la basura.

Esta distinción genera diferencias económicas significativas:

- Uso de material – La fabricación por estampación suele alcanzar un aprovechamiento de material del 85-95 %, mientras que la mecanización CNC puede utilizar solo del 30-60 % del material en bruto, dependiendo de la geometría de la pieza

- Tiempo de ciclo – Una prensa de estampación produce piezas en segundos; la mecanización CNC requiere minutos u horas por pieza

- Inversión en Herramientas – La estampación requiere matrices personalizadas (10 000-50 000 USD+), mientras que la CNC utiliza herramientas de corte estándar (50-500 USD cada una)

- Complejidad de la Parte – La CNC destaca en geometrías complejas en 3D a partir de material macizo; la estampación funciona mejor con características en chapa metálica

¿Cuándo resulta ventajosa la mecanización CNC? En la producción de bajo volumen de piezas sólidas complejas, la flexibilidad de la CNC supera el requisito de inversión en herramientas de la estampación. Si necesita 50 soportes intrincados con tolerancias ajustadas en las características mecanizadas, la CNC los entrega sin necesidad de las semanas de desarrollo de matrices.

¿Cuándo predomina el estampado? Una vez que los volúmenes superan unas pocas miles de unidades, el proceso de fabricación por estampado se vuelve drásticamente más económico. El costo por pieza disminuye a medida que los moldes se amortizan sobre la producción, llegando finalmente a unos pocos céntimos por pieza en geometrías sencillas.

Cuándo el corte láser supera al estampado

Tanto el corte láser como el estampado trabajan con chapa metálica, por lo que esta comparación resulta especialmente interesante. Ambos procesos cortan formas planas, crean perforaciones y producen las piezas en bruto que se convierten en componentes terminados.

Según investigaciones del sector, el corte láser ofrece una reducción de costos del 40 % frente al estampado para lotes inferiores a 3000 unidades, al eliminar costos de herramientas superiores a 15 000 USD y lograr una precisión de ±0,1 mm, frente a la tolerancia de ±0,3 mm del estampado.

Las principales ventajas del corte láser incluyen:

- Inversión nula en herramientas – La programación digital elimina por completo los costos de matrices

- Tiempo de Entrega Rápido – Las piezas pueden enviarse en un plazo de 24 a 48 horas, frente a las 4 a 8 semanas necesarias para la fabricación de las herramientas de estampado

- Flexibilidad en el diseño – Se puede modificar la geometría de la pieza instantáneamente cargando un nuevo programa de corte

- Precisión Superior – Los láseres de fibra logran tolerancias constantes de ±0,1 mm

Sin embargo, el estampado en producción recupera la ventaja a volúmenes más altos. Las prensas de estampado realizan cientos de golpes por minuto, mucho más rápido que incluso los sistemas láser más rápidos. Asimismo, los gastos ocultos también cambian: los costos del corte láser aumentan linealmente con la cantidad, mientras que los costos del estampado disminuyen drásticamente a medida que aumentan los volúmenes.

Elija el corte láser cuando: los volúmenes de producción se mantengan por debajo de 3000 unidades, necesite capacidad de prototipado rápido, los diseños cambien con frecuencia o los requisitos de precisión superen las capacidades del estampado.

Elija el estampado y conformado cuando: los volúmenes superen las 10 000 unidades, la geometría de la pieza sea adecuada para operaciones de conformado (doblados, embutidos, estampados en relieve) y la producción a largo plazo justifique la inversión en herramientas.

Comparativa entre estampado y fabricación aditiva

la impresión 3D (fabricación aditiva) ha revolucionado el prototipado y la producción de bajo volumen. Pero ¿cómo se compara con el estampado metálico en aplicaciones de fabricación real?

La comparación revela fortalezas complementarias más que competencia directa:

- Velocidad de prototipado – La impresión 3D produce prototipos funcionales en horas o días; el estampado requiere primero semanas de desarrollo de herramientas

- Libertad geométrica – La fabricación aditiva crea características internas complejas que resultan imposibles de lograr mediante estampado

- Propiedades del material – El metal estampado ofrece típicamente una resistencia, ductilidad y acabado superficial superiores en comparación con los metales impresos

- Economía de la Producción – Los costes de la impresión 3D permanecen relativamente constantes independientemente de la cantidad; los costes por pieza del estampado descienden drásticamente a gran volumen

Los fabricantes inteligentes utilizan ambos procesos de forma estratégica. La impresión 3D valida rápidamente los diseños antes de comprometerse con el desarrollo de las herramientas para estampado. Una vez que los diseños están definitivos y los volúmenes justifican la inversión, el estampado asume la producción.

El punto de cruce depende de la complejidad y el tamaño de la pieza. Las piezas estampadas sencillas resultan más económicas que la impresión 3D a partir de cantidades tan bajas como 100-500 unidades. En cambio, las piezas complejas que requieren un extenso procesamiento posterior pueden no favorecer la estampación hasta que los volúmenes alcancen varios miles de unidades.

Guía comparativa de procesos de fabricación

Esta tabla comparativa ofrece criterios de decisión para los factores más relevantes en la selección del proceso:

| Criterios | Estampado | Mecanizado por CNC | Corte Láser | impresión 3D |

|---|---|---|---|---|

| Costo de configuración | Alto (10 000-50 000 USD+ para matrices) | Bajo (herramental estándar) | Ninguno (programación digital) | Ninguno a bajo |

| Costo por pieza (Bajo Volumen) | Muy alto (amortización de las herramientas) | Moderado a alto | Bajo a moderado | Moderado a alto |

| Costo por pieza (Alto Volumen) | Muy bajo (centavos por pieza) | Permanece alto | Permanece moderado | Permanece alto |

| Uso de material | 85-95% | 30-60% | 70-85% | Casi del 100 % (reciclaje de polvo) |

| Complejidad geométrica | Moderado (características de chapa metálica) | Alto (piezas sólidas en 3D) | Bajo a moderado (perfiles 2D) | Muy alto (características internas) |

| Tiempo de Entrega Típico | 4-8 semanas (herramental) + producción | Días a semanas | 24 a 48 horas | Horas a días |

Tomar la decisión correcta de proceso

¿Cómo traduce esta comparación en decisiones prácticas? Concéntrese en tres factores principales:

Requisitos de Volumen impulsan la economía. Para series de producción superiores a 10 000 unidades con diseños estables, el estampado casi siempre resulta más económico. Por debajo de 1 000 unidades, el corte por láser o el mecanizado CNC suelen ser más rentables.

Geometría de las piezas determina la viabilidad. Las piezas de chapa metálica con dobleces, embutidos y características estampadas se adaptan naturalmente al proceso de estampado. Las piezas sólidas en 3D que requieren características mecanizadas necesitan CNC. Los perfiles planos con recortes complejos favorecen el corte por láser.

Restricciones de cronograma suelen prevalecer sobre las consideraciones de coste. ¿Necesita las piezas la próxima semana? El corte por láser o la impresión 3D lo permiten. ¿Dispone de seis meses para el desarrollo del herramental y una producción a largo plazo? La economía del estampado se vuelve muy atractiva.

Los mejores fabricantes no se comprometen con un único proceso: adaptan cada proyecto al método óptimo. Comprender estos compromisos le permite tomar decisiones informadas que equilibran los requisitos de coste, calidad y plazos de entrega.

Una vez aclarada la selección del proceso, analicemos cómo se aplican estos principios en una de las aplicaciones más exigentes del estampado: la fabricación automotriz.

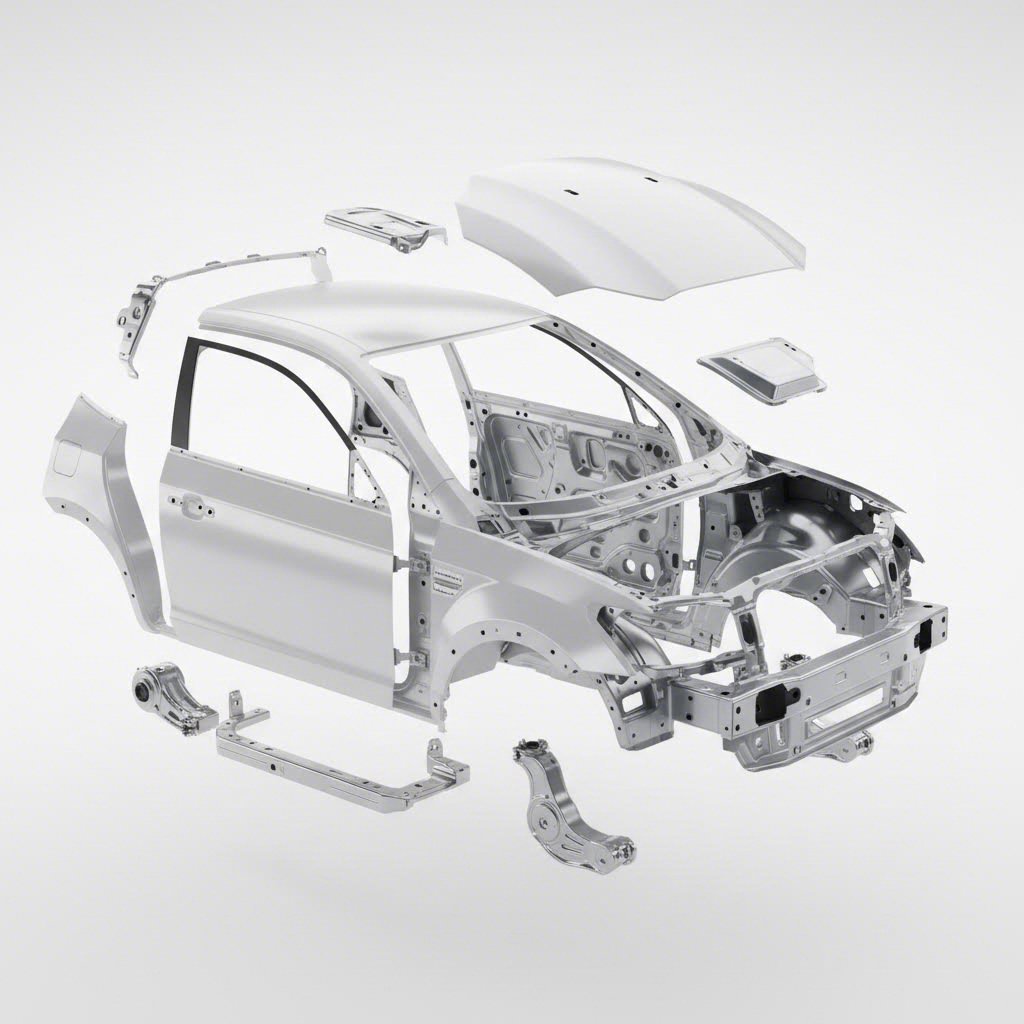

Aplicaciones de estampación automotriz y normas industriales

En lo que respecta al proceso de estampado en la fabricación, ninguna industria supera tanto los límites como la automotriz. Cada vehículo que sale de las líneas de montaje contiene cientos, e incluso miles, de piezas metálicas estampadas con precisión, desde grandes paneles de carrocería hasta diminutos conectores eléctricos. ¿Cuál es el riesgo? Un solo soporte defectuoso podría desencadenar una retirada del mercado por valor de millones de dólares.

Entonces, ¿qué hace que el estampado de metales para automoción sea tan exigente? ¿Y cómo logran los fabricantes producir de forma constante millones de piezas estampadas que cumplen con los rigurosos requisitos del sector? Analicemos las aplicaciones, normas y sistemas de calidad que definen este sector crítico.

Estampado de paneles de carrocería y componentes estructurales

Dé una vuelta alrededor de cualquier automóvil y estará observando el estampado de metales para automoción en acción. Puertas, capós, aletas, techos y tapas de maletero: estos paneles visibles de la carrocería comienzan todos como láminas metálicas planas antes de ser transformados mediante operaciones de estampado metálico de alta producción.

Según la investigación industrial de Franklin Fastener, estos componentes deben ser duraderos, ligeros y tener una forma precisa. El estampado metálico satisface eficientemente y de forma rentable estos tres requisitos, a los volúmenes exigidos por la producción automotriz.

Más allá de lo que se ve, los componentes estructurales y de seguridad constituyen la columna vertebral del vehículo:

- Rieles del chasis y refuerzos transversales – Aportan integridad estructural durante el funcionamiento normal y en caso de colisión

- Soportes de refuerzo – Refuerzan los puntos de fijación críticos en todo el chasis

- Componentes de Suspensión – Brazos de suspensión, subchasis y articulaciones que garantizan manejo y confort

- Componentes del motor y la transmisión – Culatas, tapas de válvulas, cárteres de aceite y carcasas diseñadas para soportar temperaturas extremas y esfuerzos mecánicos

El estampado metálico de precisión requerido para estas aplicaciones va mucho más allá de una simple conformación. Muchos componentes estructurales pasan por múltiples etapas de embutición, exigen tolerancias dimensionales muy ajustadas (en algunos casos tan ajustadas como 0,05 mm, según el análisis técnico de Worthy Hardware) y deben mantener su consistencia a lo largo de series de producción que abarcan millones de unidades.

Los componentes de acabado interior y exterior —marcos de paneles de instrumentos, consolas centrales, tiradores de puertas, emblemas y rejillas— añaden otra capa de complejidad. Estas piezas estampadas en metal requieren no solo precisión dimensional, sino también una excelente calidad superficial para aplicaciones visibles.

Cumplimiento de los estándares de calidad de los fabricantes originales de equipos automotrices

Aquí es donde la estampación automotriz se diferencia drásticamente de otras industrias: los sistemas de gestión de la calidad necesarios para participar como proveedor.

La certificación IATF 16949 se ha convertido en el lenguaje universal de la calidad automotriz. Originalmente redactada en 1999 por el International Automotive Task Force, esta certificación armoniza los sistemas de evaluación de la calidad en toda la industria automotriz mundial. Según La descripción general de certificaciones de Master Products , la norma IATF 16949 establece una base mínima para la calidad que puede esperarse al contratar proyectos de estampación de metal automotriz.

La certificación se centra en tres objetivos principales:

- Mejora de la calidad y la consistencia – Normalización de los procesos de fabricación para garantizar que cada pieza cumpla con las especificaciones, con beneficios adicionales como la reducción de los costes de producción y la sostenibilidad a largo plazo

- Fiabilidad de la Cadena de Suministro – Posicionar a los proveedores certificados como «proveedores preferentes» entre los principales fabricantes automotrices mediante su constancia y responsabilidad demostradas