Warum die meisten Karosserieteile beim Stanzen versagen & wie man erfolgreich wird

Der Kern der Automobilfertigung

Was ist Autozubehör-Stanzen?

Haben Sie sich jemals gefragt, wie Karosserieteile, Halterungen oder Motorlager mit solcher Präzision und Konsistenz hergestellt werden? Die Antwort liegt in einem Verfahren namens autoteile Pressung . Um das Stanzen in diesem Zusammenhang zu definieren: Es handelt sich um ein Fertigungsverfahren, das flache Metallbleche in die komplexen Formen und Strukturen verwandelt, aus denen ein modernes Fahrzeug besteht. Dies geschieht mit Hilfe leistungsstarker Stanzpressen und sorgfältig konstruierter Werkzeuge, wodurch sichergestellt wird, dass jedes Bauteil strengen Anforderungen hinsichtlich Größe, Festigkeit und Passgenauigkeit entspricht.

Wenn Sie die enorme Größenordnung des automobilindustrie-Fertigungsprozesses , ist klar, warum Prägen eine so wesentliche Rolle spielt. Stellen Sie sich vor, Sie müssten Tausende – oder sogar Millionen – identische, hochwertige Bauteile per Hand fertigen. Das klingt unmöglich, oder? Genau hier setzt die Blechumformung an und ermöglicht es Automobilherstellern, hohe Stückzahlen schnell und präzise zu produzieren.

Es wird geschätzt, dass mehr als die Hälfte aller Metallkomponenten in einem durchschnittlichen Fahrzeug durch Metallumformverfahren hergestellt wird. Damit ist das Prägen eine Schlüsseltechnologie in der Automobilproduktion.

Das Rückgrat der modernen Fahrzeugfertigung

Also, was ist Prägen betrachtet man das große Ganze, ist die Automobil-Metalldrucktechnik der Prozess, der vieles von dem formt, was Sie in einem Auto sehen (und nicht sehen) – von äußeren Karosserieteilen bis hin zu komplexen inneren Halterungen. Dieses Verfahren geht nicht nur darum, Metall zu formen; es dient dazu, sicherzustellen, dass jedes Teil langlebig, gleichbleibend und kosteneffizient ist. Durch die Automatisierung des Druckherstellungsprozesses können Automobilhersteller Fahrzeuge liefern, die strengen Sicherheits-, Leistungs- und ästhetischen Standards entsprechen, und das bei gleichzeitiger Kontrolle der Produktionskosten.

- Hochvolumige Produktion: Das Stanzverfahren ermöglicht die schnelle Herstellung von Tausenden identischer Teile.

- Präzision und Konsistenz: Jedes gestanzte Teil erfüllt enge Toleranzen, was für Sicherheit und Leistung entscheidend ist.

- Langlebigkeit: Der Prozess erzeugt Bauteile, die den harten Bedingungen des täglichen Fahrens standhalten können.

Kurz gesagt, autoteile Pressung ist die stille Kraft, die die Effizienz und Zuverlässigkeit der heutigen Fahrzeuge antreibt. Ohne sie wäre der moderne Automobilfertigungsprozess deutlich weniger effizient, und die Fahrzeuge würden nicht den hohen Standards entsprechen, die Fahrer erwarten. Wenn wir tiefer eintauchen, werden Sie erkennen, warum die Beherrschung dieses Prozesses der Schlüssel zum Erfolg in der Automobilindustrie ist.

Erschließung wesentlicher Automobil-Pressverfahren

Wichtige Pressverfahren im Überblick

Wenn Sie eine perfekt geformte Kotflügelhaube oder ein komplexes Motorgehäuse sehen – haben Sie sich jemals gefragt, wie eine solche Präzision in großem Maßstab möglich ist? Die Antwort liegt im Stanz- oder Pressverfahren der Fertigung – eine Reihe hochspezialisierter Methoden, die flache Metallbleche in die komplexen Komponenten verwandeln, die für die Fahrzeugteilefertigung unerlässlich sind. Lassen Sie uns die drei wichtigsten Techniken genauer betrachten: Stufenstanzung, Transferstanzung und Tiefziehen.

- Stufenstanzung: Stellen Sie sich vor industrielle Metallprägmaschine arbeitet wie eine Fertigungsstraße für Metall. Dabei bewegt sich ein Metallstreifen durch eine Reihe von Stationen, wobei jede Station eine spezifische Operation ausführt – wie Schneiden, Biegen oder Stanzen – bis das fertige Bauteil komplett ist. Der Zauber von automotive Components Progressive Stamping liegt in seiner Geschwindigkeit und Effizienz, wodurch es ideal für die Fertigung großer Stückzahlen kleinerer, detaillierter Teile mit engen Toleranzen ist.

- Transfer-Die-Stanzen: Stellen Sie sich nun vor, wie sich Bauteile unabhängig von Station zu Station bewegen. Dabei übertragen mechanische Arme das Bauteil von einem Werkzeug zum nächsten, wodurch mehr Flexibilität entsteht und überschüssiges Material in verschiedenen Stufen entfernt werden kann. Das Transfer-Die-Stanzen ist besonders geeignet für die Fertigung größerer oder komplexerer Formen, die mehrere Operationen erfordern, jedoch nicht unbedingt mit der gleichen hohen Geschwindigkeit wie bei Progressive Dies.

- Tiefziehen: Haben Sie sich jemals gefragt, wie Treibstofftanks oder Motorengehäuse mit nahtlosen, tiefen Hohlräumen hergestellt werden? Das Tiefziehen ist ein spezielles Stanzfertigungsverfahren, bei dem ein Metallblech in eine Form gezogen wird, wodurch Bauteile entstehen, deren Tiefe ihren Durchmesser überschreitet. Diese Technik eignet sich hervorragend zur Produktion von stabilen, hohlen Komponenten, die sowohl langlebig als auch leicht gebaut werden müssen.

Vergleich von Progressiv-, Transfer- und Tiefziehverfahren

Die Wahl der richtigen Stanztechnik hängt von der Form, Größe und Produktionsmenge des Bauteils ab. Hier ein direkter Vergleich dieser drei Verfahren:

| Stanzprozess | Bestes für | Produktionsgeschwindigkeit | Werkzeugkomplexität | Typische Bauteile |

|---|---|---|---|---|

| Progressive Stanztechnik | Großserien, kleine bis mittlere Größen, detaillierte Bauteile | Sehr hoch | Hoch (mehrstufig) | Bügel, Verbinder, Klammern |

| Transfer die Stanzung | Große, komplexe Formen oder Kleinserien | - Einigermaßen | Mittel (Einzelwerkzeuge) | Fahrwerkteile, Querverbindungen, große Halterungen |

| Tief zu ziehen | Teile mit erheblicher Tiefe (Tiefe > Durchmesser) | - Einigermaßen | Hoch (Präzisionswerkzeuge und Steuerung) | Kraftstofftanks, Motorengehäuse, Karosserieteile |

Warum die Prozessauswahl in der Automobilfertigung wichtig ist

Der Karosseriestanzprozess ist nicht universell einsetzbar. Wenn beispielsweise ein Hersteller Tausende identischer Klemmen benötigt, liefert das kontinuierliche Stanzverfahren – oft in Verbindung mit automatischen Stanzwendern – Geschwindigkeit und Konsistenz. Für ein strukturelles Querteil eines Fahrzeugs bietet das Transferstanzverfahren die Flexibilität, um größere und komplexere Formen zu bearbeiten. Und bei tiefen, nahtlosen Teilen wie Kraftstofftanks ist das Tiefziehen die bevorzugte Lösung, obwohl hier eine sorgfältige Kontrolle der Materialeigenschaften und Werkzeugpräzision erforderlich ist.

Jeder Umformprozess in der Fertigung bringt seine eigenen Herausforderungen und Vorteile mit sich. Spritzgusswerkzeuge (Progressive Dies) überzeugen durch Effizienz, erfordern jedoch eine präzise Ausrichtung und Wartung. Transferwerkzeuge ermöglichen eine höhere Individualisierung, können jedoch langsamer sein. Das Tiefziehen benötigt eine exakte Kontrolle des Metallflusses, um Fehler zu vermeiden, ist aber unschlagbar, um starke, leichte und komplexe Hohlformen herzustellen.

Während Sie sich weiter damit beschäftigen, wie Material- und Werkzeugauswahl diese Prozesse beeinflussen, werden Sie erkennen, warum die Beherrschung der Kunst des Karosserieteile-Umformens entscheidend ist, um hochwertige und zuverlässige Autoersatzteile herzustellen.

Wichtige Materialien für gestanzte Autoersatzteile

Materialauswahl beim Stanzprozess

Wenn Sie die klaren Karosserielinien eines Autos betrachten oder die Stabilität seines Rahmens spüren, haben Sie sich jemals gefragt, aus welchen Materialien diese metallischen Fahrzeugteile bestehen? Die Antwort ist nicht so einfach wie nur „Metall“ – es ist eine sorgfältige Kombination aus Wissenschaft, Ingenieurskunst und Wirtschaftlichkeit. Die Auswahl des richtigen Materials für Karosseriebleche ist eine entscheidende Wahl, die direkten Einfluss auf das Gewicht, die Sicherheit, die Leistung und sogar die Endkosten eines Fahrzeugs hat.

Analysieren wir dies genauer: Die am häufigsten verwendeten Materialien für Karosserieteile im Automobilbau sind Stahl- und Aluminiumlegierungen, wobei die Wahl oft von der spezifischen Funktion jedes Bauteils abhängt. Ein struktureller Halter könnte beispielsweise die Robustheit von hochfestem Stahl erfordern, während ein leichter Motorhaubeneinsatz von der geringeren Dichte des Aluminiums profitieren könnte. Andere Spezialmetalle wie Edelstahl oder Kupferlegierungen spielen ebenfalls eine Rolle in spezifischen elektrischen oder korrosionsgefährdeten Anwendungen.

Stahl: Die klassische Wahl für Festigkeit und Vielseitigkeit

Die Stahlblechumformung bleibt die Grundlage für die meisten Automobilmetallteile. Warum? Stahl bietet eine überzeugende Kombination aus hoher Festigkeit, Langlebigkeit und Kosteneffizienz. Er wird insbesondere für Chassisteile, sicherheitsrelevante Rahmenkonstruktionen und Rohkarosserien verwendet, bei denen Widerstandsfähigkeit gegen Stöße und Steifigkeit im Vordergrund stehen. Hochfeste Stähle (AHSS) und hochfeste Feinbleche (HSLA) kommen heute vermehrt zum Einsatz und tragen dazu bei, das Gewicht zu reduzieren, ohne Abstriche bei der Sicherheit machen zu müssen. Diese Stähle sind gezielt für spezifische mechanische Eigenschaften entwickelt worden und daher ideal für Bauteile geeignet, die bei einem Crash Energie absorbieren oder schwere Lasten tragen müssen.

Stahl hat jedoch auch Nachteile. Aufgrund seiner Dichte trägt er mehr Gewicht zum Fahrzeug bei, was die Kraftstoffeffizienz beeinflussen kann. Und sofern er nicht beschichtet oder aus rostfreiem Stahl besteht, kann er im Laufe der Zeit anfällig für Korrosion sein. Global Gauge ).

Aluminium: Leichtbau-Innovation für moderne Fahrzeuge

Aluminium-Autoteile werden immer beliebter, da Automobilhersteller eine bessere Kraftstoffeffizienz und geringere Emissionen anstreben. Die größte Stärke von Aluminium ist sein hohes Festigkeits-Gewicht-Verhältnis – es kann in vielen Anwendungen die Festigkeit von Stahl erreichen, dabei jedoch das Gewicht des Bauteils erheblich reduzieren. Dies macht es zur bevorzugten Wahl für Karosserieteile, Räder, Achsteile und sogar einige Motorkomponenten. Aluminium ist zudem von Natur aus korrosionsbeständig, was für Langlebigkeit und Ästhetik spricht.

Doch Aluminium ist nicht für jeden Einsatz perfekt geeignet. Es ist in der Regel teurer als Stahl und eignet sich aufgrund seiner Festigkeit möglicherweise nicht für die anspruchsvollsten strukturellen Anwendungen. Deshalb verwenden Hersteller häufig eine Kombination aus beiden Metallen, um die Anforderungen jedes einzelnen Bauteils optimal zu erfüllen.

Stahl vs. Aluminium in modernen Fahrzeugen: Vor- und Nachteile

- Vorteile von Stahl: Hohe Festigkeit, hervorragende Langlebigkeit, kosteneffizient, vielseitig einsetzbar für viele Blechteile im Automobilbereich.

- Nachteile von Stahl: Schwerer (erhöht das Fahrzeuggewicht), kann korrodieren, wenn nicht ordnungsgemäß behandelt.

- Vorteile von Aluminium: Leicht (verbessert die Kraftstoffeffizienz), stabil für sein Gewicht, natürlicher Korrosionsschutz, recyclingfähig.

- Nachteile von Aluminium: In der Regel teurer, nicht so stabil wie Stahl für einige strukturelle Anwendungen, kann bei bestimmten Blechumformverfahren schwieriger zu verarbeiten sein.

Andere Metalle in der Automobilblechbearbeitung

Neben Stahl und Aluminium spielen in der Blechbearbeitung für Automobile gelegentlich auch andere Metalle eine Rolle. Edelstahl wird aufgrund seines Korrosionsschutzes für Abgassysteme und Zierleisten verwendet. Kupferlegierungen sind dank ihrer hohen Leitfähigkeit für elektrische Steckverbindungen und Leitungen unverzichtbar. Jedes Material wird entsprechend den spezifischen Anforderungen des Bauteils ausgewählt – sei es Stabilität, Leitfähigkeit oder Widerstandsfähigkeit gegen Umwelteinflüsse.

Letztendlich ist die richtige Werkstoffauswahl beim Automotive-Metal-Stanzen ein Abwägen. Es geht darum, die Eigenschaften jedes Metalls an die Anforderungen des Fahrzeugs anzupassen – sicherzustellen, dass jedes gestanzte Bauteil, sei es ein kraftstoffsparendes Fahrzeugchassis oder eine leichte Motorhaube, Sicherheit, Leistung und Wert bietet. Im nächsten Abschnitt erfahren Sie, wie die Wissenschaft von Werkzeug- und Matrizenkonstruktion diese Materialauswahl zum Leben erweckt und jedes Detail des Endprodukts gestaltet.

Die entscheidende Rolle von Werkzeug- und Matrizenkonstruktion

Die Wissenschaft hinter Werkzeug- und Matrizenkonstruktion

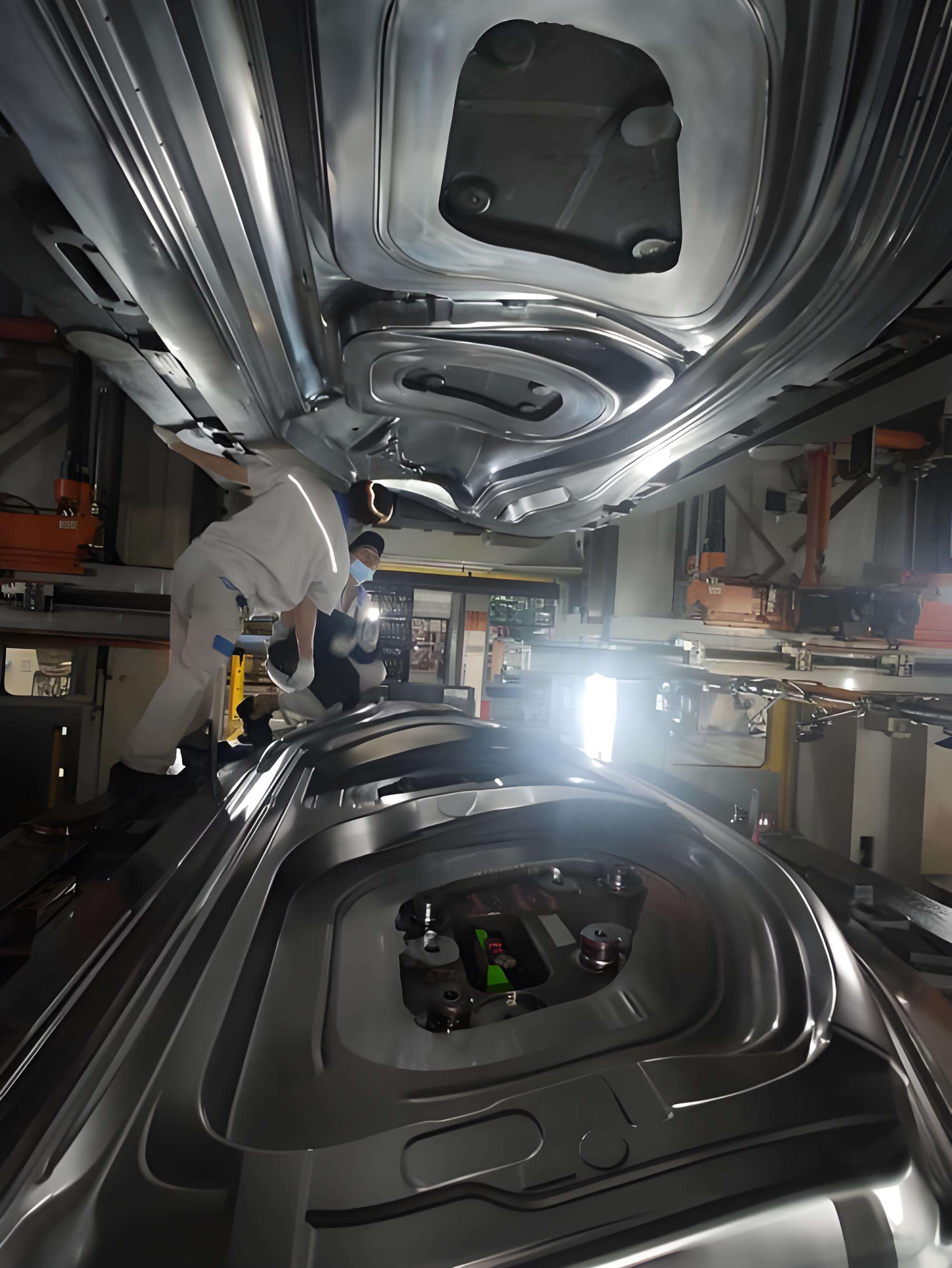

Haben Sie sich jemals gefragt, warum einige gestanzte Autoersatzteile perfekt passen, während andere Qualitätsprobleme oder vorzeitigen Verschleiß aufweisen? Der Unterschied liegt häufig in der Konstruktion und Ingenieurskunst der stempelstempel für Fahrzeuge die jedes Metallteil formen. Stellen Sie sich die Matrize wie eine maßgeschneiderte Form vor – ihre Präzision entscheidet darüber, ob eine Kotflügel, ein Halter oder eine Verkleidung des Fahrzeugs die engen Toleranzen erfüllt, die für moderne Fahrzeuge erforderlich sind.

Was zeichnet also ein hervorragendes automobil-Presswerkzeug ? Es beginnt mit ingenieurtechnischem Know-how. Die Werkzeuge werden mithilfe fortschrittlicher CAD-Software konstruiert, wobei jede Kurve, Kante und Eigenschaft genau auf das jeweilige Bauteil abgestimmt ist. Ziel ist es sicherzustellen, dass das Metall gleichmäßig fließt, präzise geformt wird und sich ohne Risse, Falten oder Verzerrungen löst. Selbst ein kleiner Fehler in der Werkzeugkonstruktion kann zu kostspieligen Defekten oder Produktionsverzögerungen führen.

Materialauswahl: Warum Werkzeugmaterialien wichtig sind

Hört sich komplex an? Ist es auch. Die Wahl des Materials für ein automotive die hat direkten Einfluss auf seine Leistungsfähigkeit und Lebensdauer. Die meisten Umformwerkzeuge für die Automobilindustrie werden aus speziellen Werkzeugstählen – wie D2 oder A2 – gefertigt, die aufgrund ihrer außergewöhnlichen Härte, Verschleißresistenz und Zähigkeit ausgewählt werden. Diese Legierungen enthalten oft Chrom, Vanadium und Molybdän, um die Langlebigkeit zu erhöhen und Rissbildung zu verhindern. Für größere Werkzeugkörper wird häufig Grauguss oder Temperguss verwendet, da diese Materialien Stabilität und Kosteneffizienz bieten, während kritische Schneidkanten mit Hartmetalleinlagen verstärkt werden können.

- Werkzeugstähle (D2, A2): Hohe Härte und Verschleißfestigkeit für lange Produktionsläufe.

- Gusseisen: Hervorragende Schwingungsdämpfung und Zerspanbarkeit für große Werkzeugkonstruktionen.

- Wendeschneidplatten: Extrem hohe Kantenstandfestigkeit für Anwendungen mit hohem Volumen oder abrasiven Eigenschaften.

Die richtige Kombination stellt sicher, dass Werkzeuge den enormen Kräften des Pressens standhalten – Zyklus für Zyklus – ohne ihre Form oder Präzision zu verlieren.

Von Prototyp-Pressungen bis zur Serienfertigung

Bevor ein Werkzeug jemals in Großserienproduktion kommt, verlassen sich Hersteller häufig auf prototyp-Pressungen um Designs zu validieren und Probleme frühzeitig zu erkennen. Prototyp-Werkzeuge – manchmal als Soft Tooling bezeichnet – ermöglichen eine schnelle, kosteneffiziente Produktion kleiner Stückzahlen zum Testen und für Designanpassungen. Diese Phase ist entscheidend: Sie erlaubt es Ingenieuren, das Werkzeug zu verfeinern, Toleranzen anzupassen und sicherzustellen, dass die endgültige automobil-Presswerkzeug in der Serienfertigung zuverlässige, hochwertige Ergebnisse liefert.

- Prototyp-Stanzteile helfen dabei, potenzielle Probleme zu erkennen, bevor in teure Hartwerkzeuge investiert wird.

- Sie schließen die Lücke zwischen Konzept und Produktion und verkürzen die Markteinführungszeit für neue Modelle.

Sobald das Design bestätigt ist, wird Hartwerkzeug für Hochvolumen-Läufe gebaut, um sicherzustellen, dass jedes gestanzte Teil höchsten Qualitätsstandards entspricht.

Wartung und Verschleißmanagement: Schutz Ihrer Investition

Stellen Sie sich vor, Sie investieren in eine Präzisionsmaschine automotive die —und stellen fest, dass ihre Leistung nach einigen tausend Zyklen nachlässt. Deshalb sind regelmäßige Wartung und Verschleißmanagement unverzichtbar. Regelmäßige Inspektionen, Reinigung und rechtzeitige Reparaturen verlängern die Lebensdauer sowohl von Prototyp- als auch von Produktionswerkzeugen, verhindern Fehler und kostspielige Ausfallzeiten. Verschleißfeste Materialien und Oberflächenbehandlungen (wie Nitrieren oder Hartverchromung) erhöhen die Langlebigkeit zusätzlich und stellen sicher, dass jedes gestanzte Teil auch nach vielen Zyklen gleichbleibend Qualität bietet.

Zusammenfassend hängt der Erfolg bei der Fertigung von gestanzten Autozubehörteilen von der Kunst und Wissenschaft des Werkzeug- und Formendesigns ab. Von der Materialauswahl bis hin zu Prototyping und Wartung – jedes Detail beeinflusst die Qualität, Effizienz und Zuverlässigkeit des Endprodukts. Als Nächstes werden wir untersuchen, wie strenge Qualitätskontrollstandards sicherstellen, dass jedes gestanzte Teil den Erwartungen der Branche gerecht wird.

Qualitätskontrolle und Präzisionsstandards

Sicherstellung der Qualität jedes einzelnen Bauteils

Wenn man die enorme Anzahl an gestanzten mechanischen Baugruppen in einem einzelnen Fahrzeug bedenkt, könnte man sich fragen: Wie stellen Hersteller sicher, dass jedes Bauteil höchsten Anforderungen gerecht wird? Die Antwort liegt in einem strengen Qualitätskontrollsystem – ein System, das hochwertige Ersatzteile von solchen unterscheidet, die den Erwartungen nicht gerecht werden. In der Welt der autoteile Pressung , ist Qualität nicht nur ein Schlagwort; sie ist eine unverzichtbare Voraussetzung, die Sicherheit, Leistung und langfristige Zuverlässigkeit definiert.

Im Mittelpunkt dieses Systems steht das Konzept der engere Toleranzen . Stellen Sie sich ein gestanztes Blechbauteil oder Chassisbauteil vor, das nur um einen Bruchteil eines Millimeters abweicht. Selbst eine so kleine Abweichung kann zu Montageproblemen, Klappergeräuschen oder im schlimmsten Fall zu Sicherheitsrisiken führen. Deshalb wird jeder Schritt im Stanzprozess genau überwacht, vom ersten Preßvorgang bis zur letzten Prüfung. Hersteller, die auf präzisionsstanzung zielen, müssen Bauteile liefern, die perfekt passen, einwandfrei funktionieren und den Belastungen im realen Betrieb standhalten.

Orientierung an Automobil-Qualitätsstandards

Welche Anforderungen müssen also erfüllt sein, um eine solche Präzision kontinuierlich zu erreichen? Die Industrie verlässt sich auf weltweit anerkannte Standards und Zertifizierungen, wobei der bedeutendste IATF 16949 ist. Dieser Standard, entwickelt vom International Automotive Task Force, ist speziell auf Automobilzulieferer ausgerichtet und baut auf dem Fundament von ISO 9001 auf. Er verlangt von Unternehmen, dass sie effektive Qualitätsmanagementsysteme implementieren, die sich auf Fehlerverhütung, Prozesskontrolle und kontinuierliche Verbesserung konzentrieren.

Die Zertifizierung nach IATF 16949 ist mehr als nur ein Abzeichen – sie ist der Nachweis dafür, dass ein Hersteller kontinuierlich gestanzte mechanische Baugruppen liefern kann, die den höchsten Anforderungen der Automobilindustrie entsprechen. Gleichzeitig signalisiert sie Kunden und Automobilherstellern, dass der Zulieferer sich Qualität, Risikominderung und kontinuierlicher Verbesserung verschrieben hat. PPAP-Manager ).

Ein weiterer Grundpfeiler der Qualitätssicherung ist der Produktionsteil-Freigabeprozess (PPAP) . Stellen Sie sich PPAP als umfassende Checkliste vor, die sicherstellt, dass jedes neue oder geänderte Bauteil vor Produktionsbeginn vollständig validiert wird. Er umfasst alles von Konstruktionsunterlagen und Materialzertifizierungen bis hin zu Prozessfähigkeitsanalysen und Musterinspektionen. Durch die Anwendung von PPAP können Hersteller potenzielle Probleme frühzeitig erkennen und sicherstellen, dass nur Teile, die alle Anforderungen erfüllen, in die Fertigungslinie gelangen.

- Eingangsprüfung von Materialien: Überprüfung, ob die Rohmaterialien vor Beginn des Stanzvorgangs den erforderlichen Spezifikationen entsprechen.

- Prüfungen während des Produktionsprozesses: Überwachung kritischer Maße und Merkmale während jeder Stufe des Stanzprozesses, um sicherzustellen, dass enge Toleranzen eingehalten werden.

- Erstmusteraudit: Detaillierte Prüfung und Dokumentation des ersten Teils einer neuen Matrize oder Produktionsserie.

- Abschließende Qualitätsprüfung: Genaue Prüfung der fertigen Teile auf Oberflächenfinish, Passgenauigkeit und funktionale Leistung.

- PPAP-Abgabe: Bereitstellung der vollständigen Dokumentation und von Musterbauteilen zur Genehmigung durch den Kunden vor der Serienproduktion.

- Laufende Prozessaudits: Regelmäßige Prüfungen, um sicherzustellen, dass die Prozesskonsistenz, die Gerätekalibrierung und die Schulung der Mitarbeiter den geltenden Standards entsprechen.

Warum Qualität für Aftermarket- und OEM-Komponenten wichtig ist

Haben Sie schon einmal nach guten Ersatzteilen für Autos gesucht und sich gefragt, warum manche Marken immer wieder besser abschneiden als andere? Oft liegt es an ihrer konsequenten Einhaltung von Qualitätsstandards. Die besten Lieferanten – jene, die die beste Qualität im Automobil-Aftermarket bieten – investieren in fortschrittliche Prüfverfahren, Zertifizierungen und kontinuierliche Verbesserungen. Sie wissen, dass ein einziger defekter Halter oder eine schlecht geprägte Karosserieteil die Leistung und den Ruf eines gesamten Fahrzeugs gefährden kann.

Bei Leistungspräzisionsstanzteilen ist diese Aufmerksamkeit für Details noch entscheidender. Hochbelastete Anwendungen – wie Federbeinlager oder Antriebsstranghalter – erfordern Teile, die extremen Belastungen und rauen Umgebungen standhalten. Deshalb gehen führende Unternehmen über die grundlegenden Anforderungen hinaus, setzen auf Praxistests, fortschrittliche Materialien und zuverlässige Prozesskontrollen, um gestanzte Baugruppen zu liefern, die auch den härtesten Bedingungen standhalten.

Wie Sie sehen können, ist die Qualitätskontrolle das Rückgrat bei der Fertigung zuverlässiger Karosserieteile. Von globalen Zertifizierungen bis hin zu praktischen Inspektionen – jeder Schritt ist darauf ausgerichtet, sicherzustellen, dass jedes Teil – egal ob OEM oder Aftermarket – höchsten Qualitätsansprüchen genügt. Als Nächstes sehen wir uns an, wie diese qualitativ hochwertigen gestanzten Teile in modernen Fahrzeugen eingesetzt werden und dabei sowohl Karosserieteile als auch Antriebskomponenten unterstützen.

Anwendungsbereiche von gestanzten Teilen in modernen Fahrzeugen

Gestanzte Teile von Stoßstange zu Stoßstange

Wenn Sie ein modernes Auto betrachten, hängt nahezu jedes System von metallstanzteilen für Automobilkomponenten ab. Doch wo genau kommen diese gestanzten Teile zum Einsatz, und warum verlässt man sich hersteller von Autoteilen so stark auf sie? Lassen Sie uns das Fahrzeug abschnittsweise analysieren, damit Sie erkennen können, wie wesentlich automotive Metal Stamped Parts diese Teile für Struktur und Funktion sind.

-

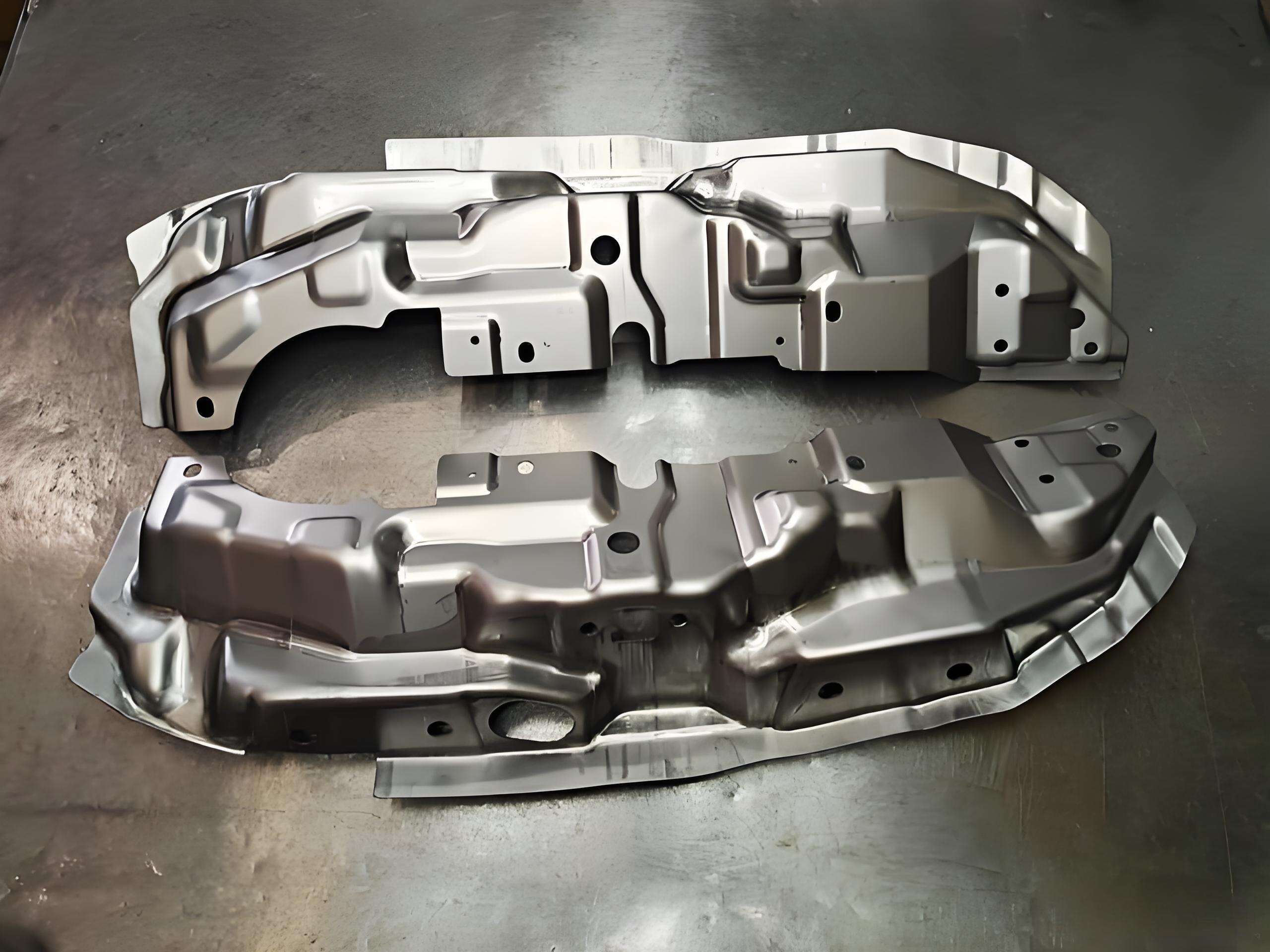

Karosserierohbau (BIW) – Blechteile

- Türen, Motorhauben, Kotflügel, Dächer, Kofferraumdeckel und Seitenteile

- Diese großen Blechteile bestimmen die Karosserieform und bieten bei einem Zusammenstoß die erste Schutzschicht.

-

Fahrwerk und Strukturkomponenten

- Träger, Querverbindungen, Rahmenprofile, Unterbodenrahmen und Stoßstangen-Verstärkungsprofile

- Diese stempelteile sind entscheidend für Stabilität, Aufnahme von Crashenergie und die Befestigung weiterer Systeme.

-

Antrieb und Motorraum

- Motorlager, Getriebegehäuse, Ölwanne, Kraftstoffeinspritzschutzschilde und Batteriekabelverbinder

- Hier, automobil-Metallstanzteile müssen Hitze, Vibrationen und mechanischen Belastungen standhalten.

-

Fahrwerk und Lenkung

- Lenker, Verbindungshebel, Aufhängungen und Sensorklemmen der Lenksäule

- Diese metallstanzteile tragen dazu bei, ein gleichmäßiges Fahrgefühl und präzise Lenkreaktionen zu gewährleisten.

-

Innenausstattung und Sicherheitsmerkmale

- Sitzschienen, Sicherheitsgurt-Schnallen/Verschlüsse, Instrumententafelrahmen und Mittelkonsole

- Gestanzte Bauteile bieten hier Sicherheit, Komfort und Stil – denken Sie an robuste Gurtschlosskomponenten oder elegante Armaturenbrettabstützungen.

-

Elektrik und Konnektivität

- ECU-Gehäuse, Batterieklemmen, Sammelschienen und elektrische Steckverbinder

- Präzisionsgestanzte Steckverbinder gewährleisten eine zuverlässige Energie- und Signalübertragung im Fahrzeug.

Häufige Anwendungen in Fahrzeugsystemen

Warum automobilzulieferer warum also Metallstanzen für so viele Anwendungen wählen? Es geht um Konsistenz, Kosten und Flexibilität. Teile für die Stempelung von Fahrzeugen lassen sich in hohen Stückzahlen mit minimalem Abfall produzieren und dabei engste Toleranzen für Passform und Funktion beibehalten. Ob Sie sich den stabilen Rahmen unter dem Auto oder die detaillierten Verkleidungen im Innenraum ansehen – automotive Metal Stamped Parts sind überall.

Stellen Sie sich die Montage eines Autos ohne gestanzte Halterungen, Karosserieteile oder Verbindungsstücke vor – es wäre nahezu unmöglich, dieselbe Qualität oder Effizienz zu erreichen. Deshalb investieren führende hersteller von Autoteilen und teile für die Stempelung von Fahrzeugen zulieferer in fortschrittliche Stanztechnologien, um den sich wandelnden Anforderungen moderner Fahrzeuge gerecht zu werden. Mit der Entwicklung hin zu leichteren und komplexeren Designs wird die Bedeutung von metallstanzteilen für Automobilkomponenten weiter zunehmen.

Als Nächstes sehen wir uns an, wie diese gestanzten Teile sich neuen Trends – wie Elektrifizierung und Leichtbau – anpassen, um die Zukunft der Automobilproduktion mitzugestalten.

Zukunftstrends im Automobilstanzbereich für 2025

Stanztechnik für die nächste Generation von Fahrzeugen

Haben Sie sich jemals gefragt, wie der Übergang zu Elektrofahrzeugen (EVs) und das Bestreben nach leichteren, effizienteren Fahrzeugen die Welt der Autozulieferer prägt? Wenn Sie durch ein Autohaus schlendern oder die neuesten Fahrzeugmodelle durchsehen, werden Sie feststellen, dass moderne Fahrzeuge heute anders aussehen und sich anders verhalten als Modelle von vor ein paar Jahren. Diese Veränderung ist kein Zufall – sie wird durch neue Anforderungen an Kraftstoffeffizienz, Nachhaltigkeit und fortschrittliche Technologien vorangetrieben, die sämtlich den automotive Stamped Component Market (Data Insights Market ).

Leichtbau ist einer der spannendsten nachrüstungstrends in der Automobilindustrie. Automobilhersteller und nachrüstfahrzeughersteller ähnlich suchen nach Wegen, um das Fahrzeuggewicht zu reduzieren, ohne Stabilität oder Sicherheit zu verlieren. Warum? Leichtere Fahrzeuge verbrauchen weniger Energie, was bei Benzinern eine bessere Kraftstoffeffizienz und bei Elektrofahrzeugen (EVs) eine größere Reichweite bedeutet. Das Umformen von Karosserieteilen spielt bei diesem Wandel eine zentrale Rolle, da Hersteller zunehmend auf Hochleistungswerkstoffe und innovative Umformverfahren zurückgreifen, um dünnere und gleichzeitig stabilere Bauteile herzustellen.

- Hochfeste Leichtstähle und Aluminium: Diese Werkstoffe sind heute feste Bestandteile der automobilblechumformung und bieten die für die Crashsicherheit erforderliche Festigkeit bei erheblich reduziertem Gewicht.

- Komplexe Geometrien: Moderne Umformpressen können komplexe Formen erzeugen, die früher nicht möglich waren, und ermöglichen dadurch leichtere, aber dennoch robustere Strukturbauteile.

Die Auswirkungen von Elektrofahrzeugen (EVs) und Gewichtsreduzierung

Stellen Sie sich das Innere eines Elektrofahrzeugs vor. Anstelle eines großen Motors finden Sie dort Batteriegehäuse, Motorengehäuse für den Elektroantrieb und spezielle Kühlsysteme – alle diese Komponenten benötigen präzise umgeformte Metallteile. Die zunehmende Verbreitung von Elektrofahrzeugen (EVs) führt zu einem Anstieg der Nachfrage nach kundenspezifischen automobilblechumformung sind darauf ausgelegt, diese neuen Anwendungen zu unterstützen. Doch es geht nicht nur um neue Formen; es geht darum, strenge Anforderungen an Festigkeit, Wärmemanagement und elektrische Isolierung zu erfüllen.

Hersteller passen ihre Umformprozesse an, um diese Herausforderungen zu bewältigen. Hochtonnige Servopressen bieten beispielsweise die erforderliche Kontrolle und Kraft, um dicke, mehrschichtige Batterieabdeckungen oder komplexe Motorkomponenten mit engen Toleranzen präzise zu formen. Automatisierung und KI-gesteuerte Qualitätssysteme sind ebenfalls auf dem Vormarsch und stellen sicher, dass jedes gestanzte Bauteil den hohen Anforderungen des Elektrofahrzeugmarktes entspricht.

- Batteriegehäuse: Benötigen stabile, leichte und exakt abgedichtete Metallstanzteile, um empfindliche Zellen zu schützen und Wärme effizient abzuleiten.

- Motorgehäuse: Erfordern komplexe Formen und hohe Präzision, um leise und effiziente Funktionalität sicherzustellen.

- Leichtbaustrukturen: Jeder Gramm, der bei Chassis, Fahrwerk und Karosserieteilen eingespart wird, trägt zu höherer Effizienz und Leistung bei.

Was erwartet den Markt für automotiv gestanzte Komponenten als Nächstes?

Blickt man nach vorn, steht die automotive Stamped Component Market vor einem kontinuierlichen Wachstum, da OEMs und nachrüstfahrzeughersteller darum konkurrieren, sich wandelnden Verbraucher- und regulatorischen Anforderungen zu stellen. Mit noch stärkeren Investitionen in Automatisierung, Robotik und digitale Qualitätskontrolle ist zu rechnen, da sich die trends im Automotive Aftermarket für intelligentere, sicherere und nachhaltigere Fahrzeuge ( Sphärische Erkenntnisse ).

Zusammenfassend ist die Zukunft des Autozubehör-Stampings vor allem Anpassungsfähigkeit geschuldet. Ob es darum geht, den Herausforderungen der Elektrifizierung, Gewichtsreduzierung oder neuen Sicherheitsstandards zu begegnen – Hersteller, die Innovationen bei Materialien, Ausrüstung und Prozesskontrolle annehmen, werden die Richtung vorgeben. Auf unserem weiteren Weg wird die Wahl des richtigen Stanzpartners entscheidender denn je – ein Thema, das wir als nächstes angehen werden, wenn Sie darüber nachdenken, wie man einen Lieferanten auswählt, der mit diesen schnellen Veränderungen Schritt halten kann.

Auswahl Ihres Präzisionsstanz-Partners

Wie man den richtigen Stanzpartner auswählt

Wenn Sie die Aufgabe haben, gestanzte Komponenten für Ihr nächstes Automobilprojekt zu beschaffen, ist die Herausforderung groß. Ein einziger Fehler bei der Lieferantenauswahl kann zu verpassten Fristen, Qualitätsproblemen oder kostspieligen Rückrufaktionen führen. Wie stellen Sie also sicher, dass Ihr Partner für autoteile Pressung sowohl Zuverlässigkeit als auch Innovation bietet? Stellen Sie sich vor, Sie vergleichen eine Shortlist von hersteller von Fahrzeugteilen —die richtigen Fragen machen den entscheidenden Unterschied.

Wichtige Faktoren für die Lieferantenauswahl

Klingt kompliziert? Muss es nicht sein. Führende unternehmen für die Stempelindustrie im Automobilbereich teilen mehrere entscheidende Eigenschaften, die sie in einem wettbewerbsintensiven Umfeld hervorheben. Hier ist eine praktische Checkliste, die Sie bei Ihrem Entscheidungsprozess unterstützt:

- IATF-16949-Zertifizierung: Dieser weltweit anerkannte Standard ist für Automobilzulieferer unverzichtbar. Er beweist, dass das Qualitätsmanagementsystem eines Unternehmens den strengsten Anforderungen der Branche gerecht wird – Ihr Risiko wird reduziert und gleichbleibende Teilequalität sichergestellt.

- Eigene Werkzeugausstattung: Schließe nach hersteller von Autoersatzteilen die ihre eigenen Werkzeuge und Vorrichtungen konstruieren und bauen. Eigene Kapazitäten bedeuten schnellere Lieferzeiten, bessere Prozesskontrolle und die Flexibilität, sich schnell an Designänderungen oder Produktionsherausforderungen anzupassen.

- Materialkenntnisse: Kann Ihr Lieferant sicher mit hochfesten Stählen (AHSS) und Aluminium umgehen? Materialkompetenz ist für moderne Fahrzeuge unverzichtbar, insbesondere da Leichtbau und Elektrifizierung die Nachfrage nach maßgeschneiderten Lösungen für Karosserieteile aus Metall steigern.

- Nachgewiesene Erfolgsbilanz: Fragen Sie nach vergangenen Projekten, Kundenreferenzen und Erfahrungen mit komplexen Baugruppen. Die besten Hersteller von Ersatzteilen für den Aftermarket haben eine Erfahrungsgeschichte, die anspruchsvolle Spezifikationen für globale Automobilmarken erfüllt.

- Integrierte Fertigungsdienstleistungen: Ein Full-Service-Partner kann Ihre Lieferkette vereinfachen – indem er Stanzarbeiten, CNC-Bearbeitung, Schweißen und Montage unter einem Dach vereint. Diese Integration führt oft zu besserer Abstimmung, kürzeren Lieferzeiten und weniger Qualitätsmängeln.

Warum diese Kriterien wichtig sind

Auswahl zwischen unternehmen für die Metallprägung im Automobilbereich geht nicht nur um den Preis – es geht darum, Risiken zu minimieren und Ihr Projekt für die Zukunft fit zu machen. Ein Partner mit eigener Werkzeugtechnik kann beispielsweise rasch auf Designanpassungen reagieren, während umfassendes Materialwissen sicherstellt, dass Ihre Bauteile so funktionieren, wie vorgesehen – ob aus leichtem Aluminium oder extrem robustem AHSS. Unternehmen, die in Qualitätszertifizierungen und digitale Produktionssysteme investieren, liefern mit höherer Wahrscheinlichkeit zuverlässig gleichbleibende Ergebnisse und erfüllen so die hohen Ansprüche von OEMs sowie von hochwertigen Ersatzteillieferanten .

Shaoyi Metal Technology Co., Ltd.: Ein vorbildlicher Partner

Wenn Sie nach einem Lieferanten suchen, der alle Kriterien erfüllt, Shaoyi Metal Technology Co., Ltd. hebt sich deutlich von der Masse ab individuelles Metallstanzteile für die Automobilindustrie anbieter. Als führendes integriertes Unternehmen für Präzisionsmetallteile für die Automobilindustrie in China verbindet Shaoyi die IATF-16949-Zertifizierung mit eigener Werkzeug- und Ingenieurskompetenz sowie bewiesener Expertise im Umgang mit Aluminium, Stahl und Speziallegierungen. Der ganzheitliche Ansatz – von der Konstruktionsanalyse für die Fertigung (DFM) bis hin zur Serienfertigung – hat das Vertrauen globaler Automobilmarken gewonnen.

Was Shaoyi von anderen unterscheidet, ist ihre unternehmen für die Stempelindustrie im Automobilbereich hingabe zu digitaler Effizienz und Qualität. Mit modernen MES-Systemen für transparente Produktion, schneller Prototypenerstellung zur Designvalidierung sowie einer soliden Erfolgsbilanz bei OEMs und führenden Aftermarket-Unternehmen verkörpert sie das, was ein Partner besten Hersteller von Ersatzteilen für den Aftermarket bieten sollte: Zuverlässigkeit, Flexibilität und technische Kompetenz.

„Die Auswahl eines Stanzpartners geht nicht nur darum, heutige Anforderungen zu erfüllen – es geht darum, die Grundlage für zukünftige Innovationen und Wachstum zu schaffen.“

Wenn Sie potenzielle Partner bewerten, verwenden Sie diese Checkliste, um die Fähigkeiten und Qualifikationen zu vergleichen. Die richtige Wahl hilft Ihnen nicht nur dabei, häufige Fehler in der Autozulieferindustrie zu vermeiden, sondern unterstützt Ihr Unternehmen auch erfolgreich bei der Entwicklung der Automobilbranche.

Häufig gestellte Fragen zum Karosseriestanzen

1. Was ist das Karosseriestanzen und warum ist es wichtig für die Fahrzeugproduktion?

Das Karosseriestanzen ist ein Verfahren, bei dem flache Metallbleche mit Hilfe leistungsstarker Pressen und Werkzeuge in präzise Automobilkomponenten geformt werden. Es ist von zentraler Bedeutung, da es die massenhafte, einheitliche und langlebige Fertigung von Bauteilen wie Karosserieteile, Halterungen und Motormontagen ermöglicht und somit die Grundlage der modernen Fahrzeugfertigung bildet.

2. Welche Materialien werden üblicherweise beim Metallstanzprozess in der Automobilindustrie verwendet?

Die gebräuchlichsten Materialien sind verschiedene Stahlsorten, einschließlich hochfesten Mehrphasenstahls (AHSS), sowie Aluminiumlegierungen. Stahl bietet für strukturelle Bauteile eine hohe Festigkeit und Kosteneffizienz, während Aluminium durch Leichtbauvorteile zur Kraftstoffeffizienz beiträgt. Hersteller können zudem rostfreien Stahl oder Kupferlegierungen für spezielle Anforderungen verwenden.

3. Wie stellen Hersteller die Qualität von gestanzten Automobilteilen sicher?

Die Qualität wird durch strenge Standards wie die IATF-16949-Zertifizierung, PPAP-Validierung und sorgfältige Prüfungen in jeder Produktionsphase gesichert. Renommierte Lieferanten setzen auf fortschrittliche Testverfahren, Prozesskontrollen und kontinuierliche Audits, um sicherzustellen, dass jedes gestanzte Teil exakte Toleranzen und Leistungsanforderungen erfüllt.

4. Welche sind die hauptsächlichen Stanzverfahren für Automobilkomponenten?

Automobilhersteller verwenden Stanzbiegeverfahren für hochvolumige kleine Teile, Transferstanzverfahren für größere oder komplexere Formen und Tiefziehen für Teile mit erheblicher Tiefe. Jeder Prozess wird basierend auf der Geometrie des Bauteils, der Stückzahl und den Anforderungen der Anwendung ausgewählt.

5. Wie wählt man den richtigen Partner für Autozubehör-Stanzarbeiten aus?

Achten Sie auf einen Lieferanten mit IATF-16949-Zertifizierung, eigener Werkzeugausstattung, nachgewiesener Expertise mit verschiedenen Materialien und einer soliden Erfolgsbilanz bei globalen Marken. Unternehmen wie Shaoyi Metal Technology Co., Ltd. bieten integrierte Dienstleistungen, digitale Effizienz und leistungsstarke Qualitätsmanagementsysteme, wodurch Risiken reduziert und zuverlässige, hochwertige Bauteile gewährleistet werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —