Warum geschmiedete Räder so teuer sind: Die versteckten Kosten, die niemand offenlegt

Verständnis dafür, was geschmiedete Räder anders macht

Sie haben recherchiert, das perfekte Design gefunden und dann – bamm – der Preis trifft Sie wie ein Güterzug. Vier, manchmal sogar fünf Stellen pro Rad? Wenn Sie sich jemals gefragt haben, warum geschmiedete Räder solch hohe Preise erzielen, sind Sie nicht allein. Dieser Schock beim Anblick des Preisschilds lässt unzählige Enthusiasten nach Antworten suchen und fragen sich, ob diese Räder wirklich eine lohnende Investition sind oder einfach nur überteuerte Autobijouterie.

Die 5.000-Dollar-Frage, die sich jeder Enthusiast stellt

Hier ist die Sache: Wenn Sie ein Satz Gussräder für 1.500 $ mit vollständig geschmiedeten Rädern vergleichen, die 8.000 $ oder mehr kosten, möchten Sie natürlich verstehen, was diesen enormen Preisunterschied rechtfertigt. Die Antwort liegt nicht in versteckter Marketingmagie oder willkürlichen Aufschlägen – sie begründet sich in grundlegenden Unterschieden bei der Entstehung dieser Räder.

Was ist also genau eine geschmiedete Felge? Im Gegensatz zu Gussrädern, bei denen geschmolzenes Aluminium einfach in Formen gegossen und abgekühlt wird, entstehen geschmiedete Felgen aus einem massiven Block hochwertigen Aluminiums der Luft- und Raumfahrtklasse. Es handelt sich dabei nicht um irgendein Aluminium. Die Hersteller verwenden typischerweise 6061-T6 Aluminium —dasselbe Material, das in militärischen Anwendungen, der Luft- und Raumfahrttechnik sowie im Formel-1-Rennsport eingesetzt wird. Die Bezeichnung „T6“ bezieht sich auf ein spezifisches Wärmebehandlungsverfahren, das aus einer Lösungsglühung und gezielter Alterung besteht und die Streckgrenze sowie Härte der Legierung erheblich verbessert.

Vom rohen Aluminium zur rollenden Kunst

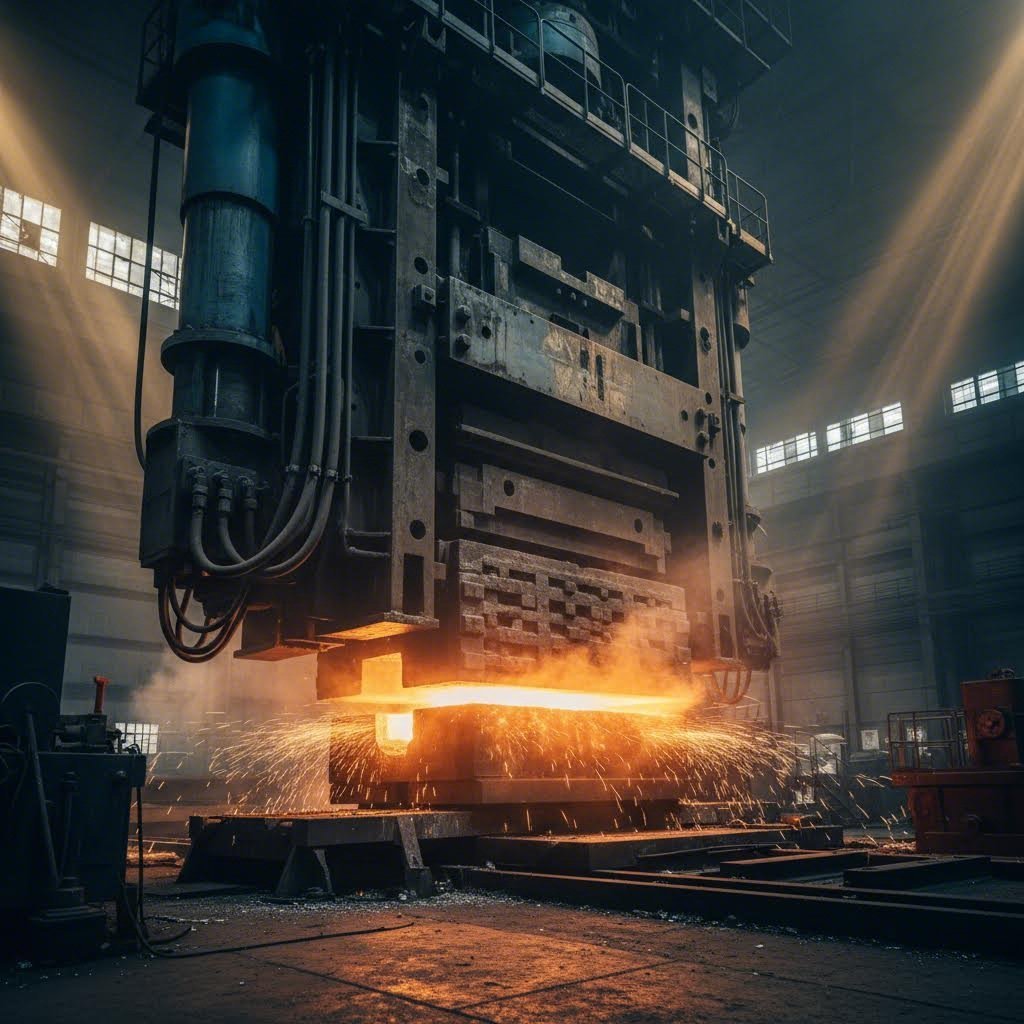

Um zu verstehen, was geschmiedete Felgen sind, muss man die grundlegende Umwandlung begreifen, die während der Herstellung stattfindet. Der massive Aluminiumblock wird auf extreme Temperaturen erhitzt – nahe, aber unterhalb des Schmelzpunkts – und anschließend einem enormen hydraulischen Druck ausgesetzt. Wir sprechen hier von 8.000 bis 10.000 Tonnen Kraft, die das Metall zusammendrücken und in die Radform bringen.

Auf molekularer Ebene erhält der Schmiedeprozess die Kontinuität der Kornstruktur des Metalls bei, wodurch ein deutlich stabileres Endprodukt entsteht. Bei Gussrädern hingegen wird die ursprüngliche molekulare Struktur gestört, wenn das Aluminium geschmolzen und neu geformt wird.

Dieser Unterschied ist von großer Bedeutung. Wenn man danach fragt, was geschmiedete Räder in der Praxis bedeuten, liegt die Antwort in dieser Kornstruktur. Das Schmieden richtet das innere Kornmuster des Aluminiums aus und beseitigt mikroskopisch kleine Lufteinschlüsse (Porosität), die Gussräder beeinträchtigen. Das Ergebnis? Geschmiedete Räder sind etwa dreimal so stabil wie gegossene Varianten und dabei ungefähr 25 % leichter.

Wozu sind geschmiedete Räder fähig, wozu Gussräder nicht? Höhere Schlagzähigkeit, bessere Tragfähigkeit und die Möglichkeit, nach Beschädigungen repariert zu werden, die minderwertige Räder zerstören würden. Dies sind keine geringfügigen Leistungsverbesserungen – es handelt sich um grundlegende strukturelle Vorteile, die direkt beeinflussen, wie Ihr Fahrzeug beschleunigt, bremst und sich in Kurven verhält.

In diesem Leitfaden beleuchten wir jeden Kostentreiber, der sich auf den Preis geschmiedeter Räder auswirkt. Von den mehrere Millionen Euro teuren Schmiedepressen und erfahrenen CNC-Fachkräften bis hin zu Rohstoffkosten und Zertifizierungsanforderungen werden Sie feststellen, dass der Preis der teuersten Felgen auf dem Markt echte Herstellungskomplexität widerspiegelt – nicht überzogene Gewinnmargen. Am Ende wissen Sie genau, wofür Ihr Geld ausgegeben wird – und ob diese Investition für Ihre individuellen Fahrbedürfnisse sinnvoll ist.

Der Fertigungsprozess, der hohe Preise rechtfertigt

Haben Sie sich jemals gefragt, was eigentlich hinter den Kulissen passiert, um einen Rohaluminiumblock in ein präzisionsgeschmiedetes Rad zu verwandeln? Der Herstellungsprozess ist weitaus komplexer, als die meisten Enthusiasten annehmen – und das Verständnis dieses Prozesses zeigt genau, warum diese Räder ihren hohen Preis haben.

Die Bedeutung geschmiedeter Felgen geht weit über eine einfache Bezeichnung hinaus. Sie steht für eine mehrstufige Produktionsodyssee, die auf spezialisierte Ausrüstung, qualifizierte Arbeitskräfte und akribische Qualitätskontrollen in jedem Schritt angewiesen ist. Werfen wir einen Blick darauf, was genau beim Schmieden von Felgen von Anfang bis Ende geschieht.

Die 10.000-Tonnen-Presse hinter jedem Rad

Die Reise beginnt mit der Auswahl des Barrens – der Wahl des richtigen Blocks aus luftfahrttauglichem Aluminium 6061-T6. Dies ist kein zufälliger Griff aus dem Lager. Ingenieure prüfen die chemische Zusammensetzung jedes Barrens und stellen sicher, dass sie strengen Vorgaben bezüglich des Gehalts an Magnesium und Silizium entspricht, die die endgültigen Festigkeitseigenschaften bestimmen.

Als Nächstes folgt die Heizphase. Der Aluminiumblock wird auf Temperaturen zwischen 750°F und 900°F erhitzt – heiß genug, um formbar zu werden, aber dennoch fest. Dieser präzise Temperaturbereich ist entscheidend. Ist es zu kalt, fließt das Metall unter Druck nicht richtig. Ist es zu heiß, besteht die Gefahr, die strukturelle Integrität des Aluminiums zu beeinträchtigen.

Hier wird es intensiv. Der erhitzte Block gelangt in eine hydraulische Schmiedepresse, die einen Druck von 8.000 bis 10.000 Tonnen erzeugen kann. Stellen Sie sich das Gewicht von etwa 5.000 Autos vor, das auf einen einzigen Punkt konzentriert ist. Diese enorme Kraft presst das Aluminium in eine grobe Radform, die als Schmiedevorform bezeichnet wird, und reorganisiert dabei grundlegend seine innere Struktur.

Doch das Schmiedestück ist noch lange nicht fertig. Präzisionsschmiederäder erfordern umfangreiche CNC-Bearbeitung, um ihre endgültigen Maße zu erreichen. Computer-gesteuerte Schneidwerkzeuge formen die Speichendesigns, bohren Befestigungslöcher und bearbeiten die Felge exakt nach Vorgabe – oft mit Toleranzen von nur 0,001 Zoll. Allein diese Bearbeitungsphase kann mehrere Stunden pro Rad in Anspruch nehmen.

Die letzten Schritte umfassen Oberflächenbehandlungen: Wärmebehandlung zur Optimierung der Härte, Kugelstrahlen zur Verbesserung der Ermüdungsfestigkeit sowie Veredelungsverfahren wie Pulverbeschichtung, Polieren oder Eloxieren. Jeder dieser Schritte erhöht Zeit, Arbeitsaufwand und Kosten des Endprodukts.

Warum die Gefügestruktur alles bestimmt

Die eigentliche Magie vollgeschmiedeter Räder entfaltet sich auf molekularer Ebene. Wenn die riesige Presse den Aluminiumblock komprimiert, richtet sie die Kornstruktur des Metalls in einem kontinuierlichen, durchgehenden Muster aus. Stellen Sie sich dies wie eine Holzmaserung vor – ausgerichtete Fasern sind deutlich stabiler als zufällig angeordnete.

Diese Kornausrichtung beseitigt Porosität – jene mikroskopisch kleinen Lufttaschen und Hohlräume, die unvermeidlich entstehen, wenn geschmolzenes Metall in Gussformen gegossen wird. Laut Der metallurgischen Analyse von India Forging enthalten gegossene Aluminiumteile häufig Einschlüsse und Fehler, die die Struktur schwächen, während geschmiedete Teile eine gleichmäßige Kornstruktur überall aufweisen.

Die praktische Konsequenz? Ein einteiliges Schmiedefelge kann 25–30 % leichter sein als ein vergleichbares Gussrad, bei gleicher oder höherer Festigkeit. Dies ist kein Marketing-Geschwätz – es ist grundlegende metallurgische Wissenschaft. Die verdichtete, ausgerichtete Kornstruktur eines geschmiedeten Rades erzeugt eine überlegene molekulare Dichte, die Rissbildung, Verbiegung und Ermüdungsversagen widersteht.

Zusätzlich, ASM Tuning berichtet dass durch Kompression geschmiedete Räder im Vergleich zu Gussalternativen bis zu 4–5 kg pro Radseite einsparen können. Diese Gewichtsreduzierung wirkt sich positiv auf alle Aspekte der Fahrdynamik aus, von Beschleunigung und Bremsverhalten bis hin zur Kurvenreaktion.

| Fertigungsaspekt | Schmiedräder | Gussscheiben |

|---|---|---|

| Rohmaterialform | Massiver Aluminiumblock | Geschmolzenes Aluminium |

| Primärprozess | 8.000–10.000 Tonnen hydraulischer Druck | In die Form gegossen und gekühlt |

| Sekundärverarbeitung | Umfangreiche CNC-Bearbeitung (2–4 Stunden) | Entgraten und grundlegende Bearbeitung |

| Ausrüstungsinvestition | Mehrere Millionen Dollar teure Schmiedepressen | Standardgießereiausrüstung |

| Produktionszeit pro Rad | mindestens 4–8 Stunden | 30 Minuten bis 2 Stunden |

| Kornstruktur | Ausgerichtet und kontinuierlich | Zufällig mit potenzieller Porosität |

| Typischer Gewichtsvergleich | 25–30 % leichter | Basisgewicht |

| Festigkeitskennwerte | Überlegene Ermüdungsfestigkeit und Zähigkeit | Neigung zum Reißen unter Spannung |

Wenn Sie diesen Herstellungsvergleich betrachten, wird die Preisunterschiede nachvollziehbar. Jedes geschmiedete Rad steht für Stunden Maschinenlaufzeit an Anlagen, die Millionen von Dollar kosten, bedient von qualifizierten Technikern, die hohe Löhne erhalten. Gussräder hingegen können schnell in Serie mit relativ kostengünstigen Gießanlagen hergestellt werden.

Doch Ausrüstung und Zeit erklären nur einen Teil der Geschichte. Die eigentlichen Kostenfaktoren erstrecken sich auf Rohstoffe, Qualitätskontrolle, Forschung und Entwicklung sowie Zertifizierungsanforderungen – Faktoren, die wir im Folgenden detailliert analysieren werden.

Aufschlüsselung der tatsächlichen Kostenbestandteile

Sie haben die Fertigungskomplexität gesehen. Sie verstehen die metallurgischen Vorteile. Doch wohin genau fließt Ihr Geld, wenn Sie geschmiedete Aluminiumräder kaufen? Das Preisgefüge hat mehr Bestandteile, als die meisten Käufer annehmen – und das Verständnis jedes einzelnen Elements zeigt, warum selbst die günstigsten Modelle renommierter Marken für geschmiedete Räder deutlich teurer sind.

Werfen wir einen Blick hinter die Kulissen und verfolgen jeden Dollar, der in die Herstellung dieser Präzisionskomponenten fließt.

Wohin Ihr Geld tatsächlich fließt

Die Kostenstruktur geschmiedeter Leichtmetallräder unterscheidet sich grundlegend von den massenproduzierten Alternativen. Während Hersteller von Gussrädern ihre Kosten auf Hunderttausende von Einheiten verteilen, arbeiten Produzenten geschmiedeter Räder mit deutlich geringeren Stückzahlen – was dazu führt, dass sich die Fixkosten auf weniger Produkte verteilen müssen.

Hier ist eine detaillierte Aufschlüsselung der Kostenfaktoren, die den Endpreis bestimmen:

- Rohstoffkosten: Aluminium der Luft- und Raumfahrtqualität 6061-T6 erzielt eine erhebliche Preisprämie gegenüber Standard-Gusslegierungen wie A356. Laut IMARC Group's Herstellungsanalyse werden zur Herstellung eines einzelnen 12 kg schweren Aluminiumrads etwa 12,6 kg Aluminium benötigt – unter Berücksichtigung des Materialverlusts beim Bearbeiten. Bei geschmiedeten Lkw-Rädern und Leistungsanwendungen, die größere Durchmesser erfordern, steigt der Materialverbrauch proportional. Die Marktvolatilität fügt eine weitere Komplexitätsebene hinzu; die globalen Aluminiummärkte haben erhebliche Schwankungen erlebt, und auch die Aluminiummärkte unterliegen ähnlichen Schwankungen, die die Produktionskosten direkt beeinflussen.

- Ausrüstungsinvestitionen: Hydraulische Schmiedepressen, die 8.000–10.000 Tonnen Druck leisten können, stellen Investitionen im mehrstelligen Millionenbereich dar. Im Gegensatz zu Gießanlagen, die vergleichsweise kostengünstig erworben werden können, erfordert die Schmiede-Infrastruktur eine massive Vorabinvestition. CNC-Bearbeitungszentren, Wärmebehandlungsöfen und Endbearbeitungsanlagen erhöhen die Kosten der Anlage um weitere Millionen. Diese Kapitalausgaben müssen auf die Produktionsmengen umgelegt werden – und bei geringeren Stückzahlen schlägt jeder einzelne Reifen stärker auf die Gerätekosten durch.

- Arbeitsstunden: Erfahrene CNC-Bediener, Qualitätsprüfer und Nachbearbeitungstechniker verlangen überdurchschnittliche Löhne. Die Schmiedekostenanalyse von Frigate identifiziert Arbeit als einen wesentlichen Kostenfaktor und weist darauf hin, dass spezialisierte Schmiedeoperationen geschultes Personal für die Maschinenbedienung, Prozessüberwachung und Qualitätskontrolle erfordern. In Regionen mit höheren Lebenshaltungskosten steigen diese Personalkosten noch weiter an. Im Gegensatz zu automatisierten Gusslinien, die nur minimale menschliche Eingriffe benötigen, erfordern Schmiedeprozesse eine ständige, fachkundige Überwachung.

- F&E- und Engineeringkosten: Jede neue Radkonstruktion erfordert vor Produktionsbeginn umfangreiche Ingenieursarbeiten. CAD-Modellierung, Spannungsanalyse, Prototypenentwicklung und Designvalidierung beanspruchen allesamt Engineering-Stunden. Fortschrittliche CAD/CAM-Systeme und anspruchsvolle Simulationen helfen dabei, den Werkzeugverschleiß vorherzusagen und Konstruktionen zu optimieren, doch diese Technologie erfordert kontinuierliche Investitionen und spezialisiertes Know-how.

- Werkzeugausstattung und Einrichtung: Spezielle Werkzeuge und Formen werden speziell für jedes einzelne Felgendesign angefertigt. Laut der Analyse von Frigate können Werkzeugkosten einen erheblichen Teil der Gesamtkosten ausmachen, insbesondere bei kleineren Produktionsauflagen. Komplexe Speichenmuster und aufwändige Designs erfordern fortgeschrittenere Werkzeugtechnik, die länger in der Entwicklung braucht und teurer in der Herstellung ist. Falls Werkzeuge während der Produktion verschleißen oder beschädigt werden, erhöhen die Ersatzkosten den Endpreis.

- Zertifizierungs- und Prüfgebühren: Die Einhaltung von Sicherheitsstandards wie JWL (Japan Light Alloy Wheel), VIA (Vehicle Inspection Association) oder TÜV erfordert strenge Prüfverfahren. Radialermüdungsprüfungen, Prüfungen der Schlagfestigkeit, Raddynamik und Dichtheitskontrollen müssen durchgeführt werden – oft an jedem einzelnen Rad. Diese Qualitätskontrolle erfordert spezielle Ausrüstung, geschultes Personal und laufende Betriebskosten.

Die versteckten Kosten hinter jeder Speiche

Neben den offensichtlichen Produktionskosten gibt es mehrere versteckte Faktoren, die den Preis für geschmiedete Räder stetig erhöhen und die Käufer selten berücksichtigen.

Materialabfall stellt eine erhebliche versteckte Kostenposition dar. Wenn CNC-Maschinen aufwendige Speichendesigns aus Schmiedeblöcken herausfräsen, wird eine beträchtliche Menge Aluminium entfernt – und obwohl der Ausschuss recycelt werden kann, erhöht dies dennoch die Gesamtkosten der Produktion. Branchenanalysen bestätigen, dass die Verschrottungsquoten je nach Designkomplexität die ursprünglichen Erwartungen überschreiten können, was zu ungenauen Kostenprognosen führt, wenn dies nicht angemessen berücksichtigt wird.

Die Produktionsmengenökonomie erzeugt einen weiteren Preisdruck. Wenn Sie sich fragen, wie viel Forgiato-Felgen kosten oder wie hoch der Preis für Forgiato-Räder ist, bedenken Sie, dass Premiummarken weitaus weniger Einheiten produzieren als Massenhersteller. Eine Gussradfabrik kann jährlich 200.000 Stück herstellen und so die Fixkosten auf eine große Stückzahl verteilen. Hersteller von geschmiedeten Rädern produzieren oft nur einen Bruchteil dieser Menge, weshalb jede Felge anteilsmäßig höhere Gemeinkosten tragen muss.

Berücksichtigen Sie die Preispunkte von Corleone-Geschmiedefelgen oder ähnlichen Boutique-Herstellern – ihre Strategie mit geringen Stückzahlen und hoher Individualisierung bedeutet, dass sämtliche Fixkosten auf weniger Einheiten umgelegt werden. Werkzeuge, deren Entwicklung 50.000 $ kosten, verteilen sich beispielsweise auf etwa 500 statt 50.000 Räder, was zusätzliche 100 $ pro Rad statt 1 $ ergibt.

Die Qualitätskontrolle bildet eine zusätzliche Ebene. Während einige Hersteller an Ecken und Kanten sparen, führen renommierte Schmiedefelgen-Marken bei jeder einzelnen Felge, die ihr Werk verlässt, Röntgeninspektionen, Maßverifikationen und Belastungstests durch. Dieser hohe Prüfaufwand verhindert, dass fehlerhafte Teile beim Kunden ankommen, verursacht jedoch erhebliche Stückkosten, die bei Serienfelgen einfach nicht anfallen.

Das Verständnis dieser Kostenbestandteile hilft zu erklären, warum die Preisgestaltung bei Schmiedefelgen nicht willkürlich ist – sie spiegelt die tatsächliche Fertigungskomplexität und den investierten Qualitätsaufwand wider. Doch auch die Bauweise und der Grad der Individualisierung spielen eine entscheidende Rolle für den Endpreis, wie wir im Folgenden untersuchen werden.

Konstruktionsmethoden und Faktoren der Individualisierung

Nachdem Sie nun die reinen Kostenbestandteile verstehen, wird es hier interessant. Nicht alle geschmiedeten Räder sind gleich – und die gewählte Bauweise beeinflusst Preis und Leistungsmerkmale erheblich. Ob Sie nach geschmiedeten Felgen für Lastwagen oder leichten Rennstreckenrädern suchen: Das Verständnis dieser drei unterschiedlichen Konstruktionsansätze hilft Ihnen bei fundierteren Kaufentscheidungen.

Einteilig, zweiteilig, dreiteilig erklärt

Beim Durchsuchen von geschmiedeten Rädern für LKWs oder Leistungsanwendungen stoßen Sie auf drei grundlegende Konstruktionstypen. Jeder bietet einzigartige Vorteile – und jeweils unterschiedliche Kostenauswirkungen.

Monoblock (einteilige) geschmiedete Räder: Diese echten geschmiedeten Felgen stellen das Maß der Stärke-zu-Gewicht-Relation dar. Hersteller fräsen das gesamte Rad aus einem einzigen Block geschmiedeten Aluminiums, wodurch eine durchgängige Struktur ohne Fugen, Schweißnähte oder Schrauben entsteht. Laut Der Ingenieuranalyse von FlexiForge , einteilige geschmiedete Räder bieten die höchste strukturelle Integrität, da die Kornstruktur kontinuierlich durch das gesamte Rad verläuft.

Warum erzielen diese Bauweise die höchsten Preise? Materielle Verschwendung. Wenn CNC-Maschinen aufwändige Speichenmuster aus dem massiven Block fräsen, wird erheblich viel Aluminium entfernt und entsorgt. Komplexe Designs mit stark konkaven Profilen oder ausgeklügelten Speichenmustern können 40–50 % des ursprünglichen Blockgewichts verschwenden. Dieses entsorgte Aluminium repräsentiert echte Kosten, die in Ihren Endpreis einfließen.

Zweiteilige geschmiedete Räder: Diese Bauweise trennt die Mitte (Gesicht und Speichen) vom äußeren Fass. Die beiden Bauteile werden entweder miteinander verschweißt oder mittels hochfester Schrauben verbunden. Vivid Racing weist darauf hin, dass zweiteilige geschmiedete Räder einen überzeugenden Kompromiss darstellen – sie bieten mehr Gestaltungsfreiheit bei moderaten Kosten im Vergleich zu einteiligen Varianten.

Die Schönheit der Zweiteilbauweise liegt im Anpassungspotenzial. Hersteller können verschiedene Felgenbreiten mit demselben Mittelteil kombinieren und so unterschiedliche Sturz- und Einpresswerte anbieten, ohne völlig neue Räder konstruieren zu müssen. Falls Sie die Felge an einem Schlagloch beschädigen, können Sie möglicherweise nur dieses Bauteil ersetzen, anstatt das gesamte Rad – ein erheblicher Vorteil für Fahrzeuge im täglichen Einsatz.

Dreiteilige geschmiedete Räder: Maximale Anpassung trifft auf komplexe Montage. Dreiteilige Räder bestehen aus getrennten Komponenten für Innen- und Außenfelge sowie dem Mittelteil, die durch exakt angezogene Verbindungselemente verbunden werden. Diese Bauweise ermöglicht es Herstellern, nahezu jede denkbare Kombination aus Breite und Einpresstiefe herzustellen, weshalb sie bei Ausstellungsfahrzeugen und individuellen Fahrzeugumbauten mit ungewöhnlichen Passformen beliebt sind.

Allerdings erhöht Komplexität die Kosten. Die Montage erfordert präzise Hardware, sorgfältige Drehmomentvorgaben und zusätzliche Qualitätssicherungsschritte. Branchenanalysen bestätigen, dass Dreiteilige Räder typischerweise zwei- bis dreimal so teuer sind wie vergleichbare Einteilige Modelle – und aufgrund der zusätzlichen Verbindungselemente leicht schwerer.

Für Off-Road- und 4x4-Anwendungen dominiert normalerweise die Monoblock-Bauweise aufgrund ihrer überlegenen Schlagfestigkeit und strukturellen Integrität. Off-Road-Umgebungen setzen die Räder extremen Belastungen aus – und die durchgängige Kornstruktur des einteiligen Schmiedeverfahrens bewältigt diese Anforderungen besser als mehrteilige Alternativen.

| Eigenschaften | Einstückig (Einstück) | Zwei Stück | Drei-Stücke |

|---|---|---|---|

| Konstruktion | Einzelnes geschmiedetes Billet | Geschmiedetes Zentrum + separater Reifenlauflasche | Zentrum + innere Lauflasche + äußere Lauflasche |

| Stärke | Höchste – durchgängige Kornausrichtung | Hoch – geschweißte oder verschraubte Verbindungen | Gut – mehrere Verbindungspunkte |

| Gewicht | Leichteste Variante | Etwas schwerer als Monoblock | Schwerste aufgrund der verwendeten Hardware |

| Anpassung | Begrenzte Offset-/Breitenoptionen | Mäßige Flexibilität | Maximal – nahezu jede Breite/Offset |

| Reparaturfähigkeit | Kompletter Radwechsel bei Beschädigung | Felgenbett kann separat ausgetauscht werden | Einzelne Komponenten austauschbar |

| Relativer Preis | $$$ (höchste Materialverschwendung) | $$ (mäßig) | $$$$ (komplexe Montagearbeit) |

| Beste Anwendungsfälle | Strecke, Leistung, Off-Road | Straßenperformance, Alltagsfahrzeuge | Ausstellungsautos, individuelle Fahrzeuge |

Wie Anpassungen die Kosten vervielfachen

Neben der Bauweise erhöhen Anpassungsoptionen die Ausgaben erheblich, was viele Käufer unterschätzen. Wenn Sie Ihr perfektes Radsatz-Design zusammenstellen, hat jeder individuelle Touch einen Preis.

Sonderfarben und Oberflächen: Eine Standard-Pulverbeschichtung schlägt mit zusätzlichen, aber angemessenen Kosten zu Buche, doch Spezialoberflächen werden schnell teurer. Bürstoberflächen, von Hand polierte Felgenränder, mehrfarbige Lackierungen und Sonderfarben, die exakt auf den Lackcode Ihres Fahrzeugs abgestimmt sind, erfordern zusätzliche Arbeitsstunden und spezielle Materialien. Splux Wheels bietet über 100 pulverbeschichtete Oberflächen an —und jede Option jenseits der Grundfarben erhöht die Produktionskomplexität.

Gravuren und Personalisierung: Das Lasergravieren Ihres Namens, Logos oder individueller Grafiken auf die Radfläche erfordert zusätzliche Maschinenlaufzeit und Vorbereitung. Obwohl die Stückkosten gering erscheinen mögen, fügen sie Bearbeitungsschritte hinzu, verlängern die Lieferzeiten und erhöhen das Risiko von Qualitätsproblemen.

Zentralverschlüsse und Befestigungsteile: Individuelle Mitteldeckel mit dem Logo Ihres Fahrzeugs, farbige Radschrauben oder spezielle Ventilschäfte mögen wie kleine Zusatzoptionen erscheinen. Doch jedes individuelle Bauteil erfordert Beschaffung, Lagerverwaltung und Abstimmung der Montage – alles Faktoren, die zusätzliche Kosten verursachen.

Einmalige Spezifikationen: Die Anforderung von nicht standardmäßigen Größen, ungewöhnlichen Lochkreisen oder kundenspezifischen Einpresstiefen erfordert oft die Entwicklung neuer Werkzeuge. Wenn Ihre Spezifikationen nicht zu bestehenden Produktionsläufen passen, müssen Hersteller entweder dedizierte Werkzeuge anfertigen oder bestehende Matrizen anpassen – Kosten, die direkt auf Sie übertragen werden.

Die Lieferzeiten verlängern sich entsprechend der Komplexität der Individualisierung. Ein Standard-Monoblock-Rad aus Bestand kann innerhalb weniger Tage versandt werden. Vollständig individualisierte Dreiteiler mit Sonderlackierungen und Gravuren? Rechnen Sie mit 8–12 Wochen oder länger, da Hersteller Ihre einzigartigen Spezifikationen in die Produktionsplanung einbinden müssen.

Das Verständnis dieser Konstruktions- und Anpassungsfaktoren hilft dabei, Preisunterschiede zwischen scheinbar ähnlichen Rädern zu erklären. Doch auch die Geografie spielt eine ebenso wichtige Rolle bei der Bestimmung dessen, was Sie letztendlich zahlen werden – ein Faktor, den wir als Nächstes untersuchen.

Herstellungsort und Qualitätsstandards

Sie haben die Kostenbestandteile und Herstellungsverfahren gesehen – doch hier ist ein Faktor, der die Preise erheblich beeinflusst, aber selten offen diskutiert wird: Wo Ihre geschmiedeten Räder tatsächlich hergestellt werden. Der Produktionsstandort wirkt sich auf alles aus, von den Arbeitskosten und der Strenge der Qualitätskontrolle bis hin zu den Versandzeiten und dem Endpreis im Einzelhandel. Das Verständnis dieser geografischen Dimension hilft Ihnen einzuschätzen, ob hohe Preise echte Qualitätsunterschiede widerspiegeln oder lediglich überhöhte Gemeinkosten darstellen.

Die Auswirkung der Geografie auf Ihren Radpreis

Die globale Schmiedefelgenindustrie konzentriert sich hauptsächlich auf drei Regionen: Nordamerika (vorwiegend die USA), Europa (mit Deutschland an der Spitze) und Asien (China und Japan). Jede Region weist unterschiedliche Kostenstrukturen und Fertigungsphilosophien auf, die direkt beeinflussen, was Sie an der Kasse zahlen werden.

Amerikanische Schmiedefelgen: In den USA hergestellte Schmiedefelgen erzielen eine Premiumpreisgestaltung aus mehreren miteinander verbundenen Gründen. Laut Forgelite-Analyse der Branche berechnen geschulte Bediener und Maschinenwerkstätten in den USA 100–200 US-Dollar pro Stunde – im Vergleich zu etwa 15–20 US-Dollar pro Stunde in China. Da die Herstellung eines Satzes Schmiedefelgen zwischen einem halben Tag und mehreren Tagen dauern kann, führt allein dieser Arbeitskostenausgleich zu erheblichen Preisunterschieden. Marken wie American Force Schmiedefelgen nutzen diese „Made in USA“-Positionierung, um hohe Preise zu rechtfertigen, die für einen kompletten Satz oft 15.000–20.000 US-Dollar und mehr erreichen.

Japanische und deutsche Fertigung: Geschmiedete Räder von Rays Engineering und deutsche Hersteller wie BBS stellen eine weitere Stufe im Premium-Preissegment dar. Diese Regionen vereinen hohe Arbeitskosten mit jahrzehntelanger Motorsporttradition und herausragender Ingenieurskunst. Geschmiedete JDM-Räder von Unternehmen wie Rays, Enkei und Work Wheels erzielen Preisprämien, die auf nachweisbaren Rennerfolgen beruhen – buchstäblich. Wenn Formel-1-Teams und professionelle Rennserien Ihre Räder wählen, rechtfertigt diese Anerkennung eine Marktprämie.

Chinesische Fertigung: Chinesische geschmiedete Räder werden typischerweise zu 40–70 % des Preises vergleichbarer in den USA hergestellter Alternativen verkauft. Branchendaten bestätigen dass dieser Preisunterschied hauptsächlich auf Lohnkostendifferenzen und nicht auf grundsätzlich minderer Qualität beruht. Der Markt für geschmiedete Räder aus China umfasst jedoch ein enormes Qualitätspektrum – von fragwürdigen Billigangeboten bis hin zu erstklassigen Produktionsstätten, die den strengsten internationalen Standards entsprechen.

Die entscheidende Erkenntnis hier ist nicht, dass eine Region automatisch überlegene Produkte hervorbringt. Vielmehr schafft der Produktionsstandort Basiskostenstrukturen, die den minimal möglichen Verkaufspreis beeinflussen. Ein chinesischer Hersteller, der hochwertige Ausrüstung mit strenger Qualitätskontrolle betreibt, wird dennoch niedrigere Preise als amerikanische Anbieter erzielen – allerdings nicht so stark unterbieten wie ein Hersteller, der an Qualitätsecken spart und veraltete Ausrüstung sowie minimale Prüfprotokolle verwendet.

Zertifizierungen, die Premium-Hersteller von Nachahmern unterscheiden

Wie unterscheidet man legitime Qualität von bloßen Marketingbehauptungen, wenn geschmiedete Räder aus verschiedenen Regionen bewertet werden? Zertifizierungen liefern objektive Nachweise dafür, dass Hersteller international anerkannte Standards erfüllen.

Laut dem Zertifizierungsleitfaden von FlexiForge sollten seriöse Hersteller geschmiedeter Räder über mehrere relevante Zertifizierungen verfügen:

- ISO 9001: Der grundlegende Qualitätsmanagement-Standard, der konsistente Prozesse von der Entwicklung bis zur Endprüfung belegt. Diese Zertifizierung beweist, dass ein Unternehmen strukturierte Qualitätskontrollmaßnahmen und keine willkürlichen Verfahren anwendet.

- JWL und JWL-T: Japanische Leichtmetallradsstandards, die bestätigen, dass Räder Sicherheits- und Qualitätsanforderungen erfüllen. Obwohl sie aus Japan stammen, werden diese Standards weltweit als Baseline-Qualitätsindikatoren akzeptiert.

- VIA-Zertifizierung: Die Prüfung durch den Fahrzeugprüfverein bietet eine unabhängige, dritte Bestätigung dafür, dass Räder die JWL-Standards erfüllen – was eine zusätzliche Sicherheit über die Eigenangaben des Herstellers hinaus darstellt.

- TÜV-Zertifizierung: Besonders wichtig für den europäischen Markt: Die TÜV-Zertifizierung zeigt an, dass Produkte strenge deutsche Sicherheits- und Qualitätsprüfprotokolle bestanden haben.

- IATF 16949:2016: Diese spezifische Zertifizierung für die Automobilindustrie erstreckt sich auf den gesamten Produktionsprozess und ist für Hersteller, die große Automobilhersteller beliefern, von entscheidender Bedeutung. Sie konzentriert sich auf die kontinuierliche Verbesserung und Fehlervermeidung - genau das, was man bei sicherheitskritischen Bauteilen wie Rädern erwartet.

Die IATF 16949-Zertifizierung verdient besondere Aufmerksamkeit. Dies ist kein einfaches Kontrollkästchen, sondern erfordert umfassende Qualitätsmanagementsysteme, dokumentierte Prozesse und regelmäßige Prüfungen durch Dritte. Hersteller, die diese Zertifizierung besitzen, haben erheblich in eine hochwertige Infrastruktur investiert, die den Endkunden unmittelbar zugute kommt.

Ausgewählte asiatische Hersteller haben durch diesen Zertifizierungsansatz die Qualitätsparität mit westlichen Herstellern erreicht. Unternehmen wie Shaoyi (Ningbo) Metal Technology zeigt, wie Präzisions-Hochdruckumformverfahren globale Automobilstandards durch die IATF-16949-Zertifizierung und strenge Qualitätskontrollprotokolle erfüllen können. Ihr Beispiel zeigt, dass der geografische Standort weniger wichtig ist als die Disziplin in der Fertigung und Investitionen in Qualität.

Qualitätsunterschiede, die Sie nicht sehen können: Premium-Hersteller unterscheiden sich durch Prüfprotokolle, die kostengünstige Betriebe vollständig auslassen. Röntgeninspektions-Technologie ermöglicht es Herstellern, innere Fehler – Porosität, Einschlüsse und strukturelle Schwächen – zu erkennen, die für die visuelle Inspektion unsichtbar sind. Nach der Röntgenprüfung unterlaufen die Räder eine Wärmebehandlung und mechanische Bearbeitung, bevor sie einer dynamischen Balancierprüfung, Dichtheitsprüfung und dimensionalen Verifizierung unterzogen werden.

Laut den Qualitätsstandards von Forgelite müssen ihre Räder Lauflauffehler-Spezifikationen von 0,02"/0,5 mm oder weniger erfüllen – strenger als der nordamerikanische Industriestandard von 0,03"/0,75 mm. Räder, die die Spezifikation nicht erfüllen, werden komplett neu hergestellt, anstatt mit bekannten Mängeln versandt zu werden. Dieser Grad an Sorgfalt verursacht zusätzliche Kosten, verhindert aber Vibrationen, Sicherheitsrisiken und Kundenprobleme, die günstigere Alternativen oft kennzeichnen.

Hochwertige Hersteller führen auch unabhängige Qualitätsprüfungen durch, anstatt sich ausschließlich auf die werkseitige Qualitätskontrolle (QC) zu verlassen. Einige Unternehmen stellen eigenes Personal in den Produktionsstätten ab, das speziell vor dem Versand endgültige QC-Prüfungen durchführt. Diese zusätzliche Kontrolle entdeckt Probleme, die andernfalls beim Kunden eintreffen könnten – allerdings erhöhen der zusätzliche Arbeitsaufwand und die Infrastruktur den Endpreis.

Logistik und Nähe zu Häfen: Der Ort, an dem Räder hergestellt werden, beeinflusst nicht nur die Produktionskosten, sondern auch den Lieferzeitplan und die Versandkosten. Hersteller in der Nähe großer Seehäfen profitieren von erheblichen logistischen Vorteilen. Die Nähe von Shaoyi zum Hafen von Ningbo beispielsweise senkt die Kosten für den Binnentransport und ermöglicht eine schnellere Containerverladung für internationale Sendungen. Diese Effizienz führt zu kürzeren Vorlaufzeiten und geringeren Versandkosten pro Einheit im Vergleich zu Produktionsstätten, die weit entfernt von Hafeninfrastrukturen liegen.

Für Käufer, die geschmiedete Räder aus China importieren, ist die Nähe zum Hafen von erheblicher Bedeutung. Ningbo gehört zu den verkehrsreichsten Containerhäfen der Welt und bietet regelmäßige Abfahrten in nahezu alle wichtigen Märkte. Diese Anbindung bedeutet kürzere Transitzeiten und zuverlässigere Lieferpläne – Faktoren, die wichtig sind, wenn Kunden wochenlang auf individuelle Radbestellungen warten.

Die geografische Gleichung läuft letztendlich darauf hinaus: Der Standort legt die Grundkosten fest, aber Investitionen in Zertifizierung und Qualitätskontrolle bestimmen den tatsächlichen Wert. Ein zertifizierter chinesischer Hersteller mit strengen Inspektionsprotokollen kann eine gleichwertige oder sogar überlegene Qualität im Vergleich zu einem nicht zertifizierten einheimischen Hersteller liefern – und das zu erheblich niedrigeren Kosten. Der kluge Käufer prüft Zertifizierungen, Testverfahren und den Ruf des Herstellers, anstatt Annahmen allein auf der Grundlage des Herkunftslandes zu treffen.

Das Verständnis dieser Produktions- und Qualitätsfaktoren bereitet die Grundlage für die praktischste Frage: Wie schneiden geschmiedete Räder im direkten Vergleich mit gegossenen und fließgeformten Alternativen hinsichtlich realer Leistung und Wertigkeit ab?

Geschmiedet versus Guss- und Fließform-Alternativen

Sie kennen die Herstellungskomplexität und Kostenstruktur hinter geschmiedeten Rädern. Doch letztendlich stellt sich folgende Frage: Sind geschmiedete Räder im Vergleich zu Guss- und Flow-Forming-Rädern tatsächlich das Geld wert? Die Antwort hängt davon ab, worauf Sie Wert legen – und das Verständnis der tatsächlichen Leistungsunterschiede hilft Ihnen, diese Entscheidung mit Sicherheit zu treffen.

Beim Vergleich von Alu- und geschmiedeten Rädern reicht der Unterschied weit über Marketingaussagen hinaus. Worin besteht der praktische Unterschied zwischen geschmiedeten und Alurädern? Gussräder aus Aluminiumlegierung stellen den Einstieg dar – erschwinglich, weithin verfügbar, aber begrenzt in ihrer Leistungsfähigkeit. Flow-Forming-Räder nehmen eine Mittelposition ein und bieten einige Vorteile des Schmiedeprozesses zu moderaten Preisen. Vollgeschmiedete Räder stehen an der Spitze und liefern messbare Vorteile, die anspruchsvolle Fahrer tatsächlich am Lenkrad spüren.

Leistungssteigerungen, die Sie wirklich spüren können

Sind Schmiedefelgen leichter? Auf jeden Fall – und dieser Gewichtsunterschied führt direkt zu spürbaren Leistungsverbesserungen. Laut Velgen Wheels' Leistungsanalyse führt die Verringerung des ungefederten Gewichts zu einer Vielzahl von Vorteilen, die nahezu alle Aspekte der Fahrzeugdynamik beeinflussen.

Das bringt die Gewichtsreduzierung konkret:

- Schnellere Beschleunigung: Leichtere Räder verringern die Rotationsmasse, wodurch der Motor weniger Energie benötigt, um die Räder in Drehung zu versetzen. Dies führt zu schnelleren Reaktionszeiten und einer effizienteren Nutzung der verfügbaren Motorleistung – besonders auffällig beim Anfahren aus dem Stand oder bei Überholvorgängen auf der Autobahn.

- Verbessertes Bremsverhalten: Ihre Bremsen müssen nicht mehr so stark arbeiten, um eine leichtere rotierende Masse abzubremsen. Branchenforschung bestätigt, dass eine reduzierte Rotations-Trägheit es Fahrzeugen ermöglicht, schneller und präziser zu stoppen. Weniger Wärmeaufbau im Bremssystem verlängert zudem die Lebensdauer der Bremskomponenten.

- Präzisere Lenkung: Mit weniger Masse an jeder Ecke reagiert Ihre Fahrwerksausstattung effektiver auf Unebenheiten der Straße und Lenkbewegungen. Das Fahrzeug fühlt sich wendiger an, direkter mit der Fahrbahn verbunden. Diese Verbesserung zeigt sich besonders deutlich auf kurvigen Straßen oder beim dynamischen Fahren.

- Verbesserte Fahrwerkreaktion: Die Verringerung des ungefederten Gewichts ermöglicht es Stoßdämpfern und Federn, die Radbewegungen präziser zu steuern. Dadurch ergibt sich ein verbesserter Reifenschlupf mit der Fahrbahn, bessere Traktion und eine komfortablere Fahrqualität auf unebenem Untergrund.

- Bessere Kraftstoffeffizienz: Wenn der Motor weniger Kraft aufwenden muss, um die Räder in Drehung zu halten, sinkt der Kraftstoffverbrauch entsprechend. Obwohl die Einsparungen pro Tankfüllung gering erscheinen mögen, summieren sie sich im Laufe der Zeit – insbesondere für Fahrer mit hohen Jahreslaufleistungen.

Das sind keine theoretischen Vorteile – geschmiedete Leistungsvorteile zeigen sich direkt bei Rundenzeiten, Beschleunigungstests und Bremswegmessungen. Genau deshalb verwenden Motorsportteams ausschließlich geschmiedete Räder, trotz der höheren Kosten. In Wettbewerbsumgebungen, in denen jede Zehntelsekunde zählt, rechtfertigt der Leistungsvorteil die Investition ohne jeden Zweifel.

| Metrische | Schmiedräder | Fließformschmiedete Räder | Gussscheiben |

|---|---|---|---|

| Gewicht (18" Rad) | 17–20 lbs | 20–24 lbs | 24–30 lbs |

| Relative Festigkeit | Höchste | Mittel-Hoch | Basislinie |

| Aufprallfestigkeit | Ausgezeichnet – verformt sich vor dem Brechen | Gut | Schlecht – neigt zum Brechen |

| Preisbereich pro Rad | $900-$2,000+ | $300-$600 | $100-$300 |

| Reparaturfähigkeit | Nach Beschädigung oft reparierbar | Eingeschränkte Reparaturmöglichkeiten | In der Regel nicht reparierbar |

| Eignung für Motorsport | Bevorzugte Wahl | Für Amateurveranstaltungen geeignet | Nicht empfohlen |

Wenn die Frage gestellt wird, was besser ist – Alu- oder geschmiedete Felgen – sollte der konkrete Einsatzfall berücksichtigt werden. Laut Modern Muscle Wheels sind Gussräder nach wie vor der kostengünstigste Aufrüstweg – Preise ab etwa 100–300 $ pro Rad machen sie für preisbewusste Enthusiasten erschwinglich. Flow-formed-Räder schließen die Lücke und nutzen ein hybrides Fertigungsverfahren, bei dem Aluminium gedehnt und verdichtet wird, um eine Festigkeit zu erreichen, die der von geschmiedeten Rädern nahekommt, bei Kosten von etwa 300–600 $ pro Rad. Geschmiedete Räder kosten 900–2.000 $ und mehr pro Rad, wobei Premiummarken wie RAYS Engineering zwischen 232–782 $ liegen und Vossen für ein Set zwischen 1.996–4.996 $ reicht.

Der Wiederverkaufswert-Vorteil, den niemand erwähnt

Hier ist ein Faktor, den Wettbewerber selten diskutieren: Geschmiedete Felgen behalten auf dem Sekundärmarkt bemerkenswert gut ihren Wert. Dieser Wiederverkaufsvorteil resultiert aus zwei miteinander verbundenen Faktoren – Haltbarkeit und Begehrtheit.

Haltbarkeit zuerst. Wenn ein Gussrad hart genug auf ein Schlagloch trifft, um Beschädigungen zu verursachen, reißt es in der Regel. Spiel vorbei – das Rad wandert in den Müll. Geschmiedete Räder verhalten sich bei demselben Aufprall anders. Ihre ausgerichtete Kornstruktur und überlegene Duktilität bedeuten, dass sie eher verbiegen statt reißen. Ein verbogenes geschmiedetes Rad kann oft von einer erfahrenen Werkstatt geradegebogen werden und so weiterverwendet statt auf der Deponie zu landen.

Branchenanalysen bestätigen dass geschmiedete Räder von Premiummarken wie RAYS einen hervorragenden Wiederverkaufswert behalten, da sie aufgrund ihres Qualitätsrufs stark nachgefragt werden. Käufer auf dem Sekundärmarkt wissen, dass sie Räder mit verbleibender Nutzungsdauer erwerben – etwas, das bei gebrauchten Gussrädern weitaus unsicherer ist, da diese unsichtbare Spannungsrisse durch frühere Aufprälle enthalten könnten.

Die Begehrenswertigkeit verstärkt diesen Effekt. Schmiedefelgen renommierter Hersteller besitzen eine Markenattraktivität, die reine Funktionalität übersteigt. Ein Satz gebrauchter RAYS TE37s oder BBS LMs erzielt hohe Wiederverkaufspreise, genau weil Käufer diese Produkte als bewährte Leistungsträger anerkennen. Der Markenruf, das Motorsport-Erbe und die gleichbleibende Qualität erzeugen eine Nachfrage, die Jahre nach dem Erwerb weiterbesteht.

Dieser Wiederverkaufswert verändert die Kostenrechnung grundlegend. Beim Vergleich von Schmiedefelgen mit Alufelgen allein anhand des Kaufpreises wirken Schmiedefelgen teuer. Berücksichtigt man jedoch den Wiederverkaufswert, den man beim Verkauf zurückerhält, verringert sich die effektive Nutzungskosten deutlich. Man könnte zwar 4.000 US-Dollar mehr für Schmiedefelgen ausgeben – aber Jahre später auch 2.500 US-Dollar mehr beim Verkauf erlösen. Diese Differenz von 1.500 US-Dollar zahlt sich in echten Leistungsverbesserungen und überlegener Haltbarkeit während der gesamten Nutzungszeit aus.

Das Verständnis der Leistungsvorteile, Haltbarkeitsvorteile und Wiederverkaufswertdynamik hilft dabei, die Preisgestaltung von Schmiedefelgen in den richtigen Kontext zu stellen. Doch Markenreputation und Marktpositionierung fügen der Preisfindung eine weitere Ebene hinzu – Faktoren, die wir als Nächstes untersuchen werden.

Markenaufschlag und Marktpositionierung

Sie haben die Herstellungskosten, Fertigungsmethoden und geografischen Faktoren kennengelernt, die die Preisgestaltung von Schmiedefelgen beeinflussen. Doch hier kommt eine weitere Komponente hinzu, die erheblich beeinflusst, was Sie an der Kasse zahlen: die Markenreputation und die dahinterstehende Marketinginfrastruktur. Wenn Sie sich fragen, wie viel Forgiatos kosten, oder Forgiatos-Preise mit weniger bekannten Alternativen vergleichen, bezahlen Sie nicht nur Aluminium und Bearbeitung – Sie bezahlen für Jahrzehnte Markenaufbau, Prominenten-Zuordnungen und Kundenservice-Infrastruktur.

Die Erklärung der Markenprämie

Premium-Felgenmarken wie Forgiato, Vossen und BBS haben ihren Status nicht von heute auf morgen erreicht. Ihre derzeitige Marktpositionierung spiegelt jahrelange strategische Investitionen wider, die sich in jeden verkauften Reifen einfließen.

Nach Branchenanalyse von Wheels Doctor , hat Vossen einen starken Ruf bei Autofans, Tunern und Besitzern von Luxusfahrzeugen durch gezielte Marktpositionierung aufgebaut. Dieser Ruf wirkt sich direkt auf die Preisgestaltung aus – erforderte jedoch auch erhebliche Investitionen zur Schaffung und Pflege.

Berücksichtigen Sie, was nötig ist, um eine Premium-Felgenmarke aufzubauen:

- Motorsport-Beteiligung: BBS-Felgen sind auf Formel-1-Autos, NASCAR-Fahrzeugen und professionellen Rennserien weltweit zu sehen. Diese Sichtbarkeit entsteht nicht kostenlos – Sponsoringverträge, technische Partnerschaften und Rennentwicklungsprogramme erfordern erhebliche laufende Investitionen. Wenn Rennteams Ihre Felgen wählen und Meisterschaften gewinnen, verschafft diese Bestätigung dem Produkt eine Marktprämie. Doch den Erwerb dieser Position kostet Millionen in Entwicklung, Tests und Partnerschaftsgebühren.

- Prominenten-Endorsements und Social Media: Marken wie Rucci Forged gewinnen durch die Präsentation von Fahrzeugbauten bei Prominenten auf sozialen Medien an Sichtbarkeit. Marken wie Forgiato erscheinen regelmäßig bei auffälligen Fahrzeugbauten für Musiker, Athleten und Influencer. Solche Assoziationen entstehen nicht von allein – sie erfordern Beziehungsmanagement, Produktgeschenke und manchmal direkte Vergütungen. Der Marketingwert führt zu Markenbekanntheit, doch die Kosten schlagen sich in den Einzelhandelspreisen nieder.

- Show-Car-Programme: Premium-Hersteller investieren stark in die Erstellung von Showfahrzeugen, die auf Automessen präsentiert werden, um Aufmerksamkeit zu generieren und Gestaltungsmöglichkeiten zu demonstrieren. Diese Fahrzeuge zeigen, was mit ihren Rädern möglich ist, stellen jedoch reine Marketingkosten dar – Fahrzeuge, die niemals direkte Einnahmen erzielen, aber ein begehrenswertes Image schaffen, das den Verkauf fördert.

- Inhaltsproduktion: Professionelle Fotografie, Videoproduktion, Webseitenentwicklung und Social-Media-Management erfordern dedizierte Teams und laufende Budgets. Wenn Vellano-Räder oder Amani-Räder in atemberaubenden Lifestyle-Bildern erscheinen, sind diese Inhalte mit erheblichen Kosten verbunden. Marken, die eine konsistente visuelle Präsenz aufrechterhalten, investieren stark in Content, der ihre Premium-Positionierung unterstützt.

Diese Marketinginvestitionen schaffen echten Wert – Markenbekanntheit, Qualitätssicherung durch Ruf und eine aspirative Anziehungskraft, die das Nutzungserlebnis verbessert. Doch sie verursachen Kosten, die sich in der Endpreisgestaltung widerspiegeln. Wenn man einen Satz Forgiato-Felgen mit weniger bekannten Alternativen vergleicht, steht ein Teil des Preisunterschieds für Marketinginfrastruktur und nicht für Unterschiede in der Fertigung.

Wofür Sie mehr als nur das Metall bezahlen

Über Marketing und Markenaufbau hinaus unterhalten Premium-Felgenhersteller kostspielige Infrastrukturen, die ihre Marktposition stützen. Diese betrieblichen Ausgaben werden selten diskutiert, beeinflussen aber die Einzelhandelspreise erheblich.

- Händlernetzwerke und Distribution: Etablierte Marken verkaufen über autorisierte Händlernetze und nicht direkt an Endverbraucher. Jeder Händler in der Kette benötigt eine Marge – typischerweise eine Aufpreis von 20–40 % zwischen Großhandels- und Verkaufspreis. Ein Rad, das 600 $ Produktionskosten verursacht, könnte im Großhandel 900 $ kosten und im Einzelhandel 1.200 $ oder mehr erreichen. Diese Distributionsstruktur bietet lokale Fachkompetenz und Montageunterstützung, fügt jedoch erhebliche Kosten zwischen Hersteller und Verbraucher hinzu.

- Garantieprogramme: Premiummarken bieten in der Regel umfassende Garantien, die Herstellmängel, Langlebigkeit der Oberfläche und manchmal sogar Schutz bei Fahrbetriebsschäden abdecken. Laut Branchenanalyse unterhalten Hersteller wie Vossen eine Garantieinfrastruktur, die die Bearbeitung von Garantieansprüchen, Ersatzlagerbestände und Kundenservice-Mitarbeiter umfasst. Diese Programme bieten echten Mehrwert – die Kosten werden jedoch auf alle Räderverkäufe verteilt und nicht nur den Kunden belastet, die Garantieleistungen in Anspruch nehmen.

- Kundenservice-Infrastruktur: Wenn Sie einen Premium-Felgenhersteller mit Fragen zu Passform, Oberflächenoptionen oder Bestellstatus anrufen, erreichen Sie geschultes Personal in professionellen Einrichtungen. Die Unterhaltung von Kundenservice-Teams, technischen Supportspezialisten und Vertriebsmitarbeitern erfordert laufende Personalkosten. Billigmarken minimieren diese Kosten oft durch automatisierte Systeme oder Call-Center im Ausland – Premiummarken hingegen investieren in eine Servicequalität, die ihrer Produktpositionierung entspricht.

- Qualitätssicherung und Prüfung: Wie in Vossens Qualitätsdokumentation , führen Premiumhersteller strenge Tests durch, die über branchenübliche Standards hinausgehen – Prüfung der Schlagfestigkeit, Ermüdungstests und Bewertung der Oberflächenhaltbarkeit. Die Unterhaltung von Testeinrichtungen, Gerätekalibrierung und Qualitätskontrollpersonal verursacht zusätzliche Gemeinkosten, auf die preisgünstige Hersteller verzichten. Sie zahlen für die Gewissheit, dass jedes Rad konsistenten Standards entspricht, nicht nur für die Herstellungskosten Ihres speziellen Satzes.

- Investitionen in Forschung und Entwicklung: Premium-Marken bringen regelmäßig neue Designs heraus, wodurch ihre Kataloge aktuell bleiben und die Designführung erhalten bleibt. Jedes neue Felgendesign erfordert Engineering-Aufwand, Prototypenentwicklung, Testvalidierung und Investitionen in Werkzeuge. Laut Branchenquellen investiert Vossen stark in modernste Technologien und fortschrittliche CAD/CAM-Systeme, um die Designführung beizubehalten. Diese F&E-Kosten werden über die Produktionsmengen abgeschrieben – was zu höheren Kosten pro Felge beiträgt.

Hier ist die Realitätsprüfung: Weniger bekannte Marken können manchmal vergleichbare Fertigungsqualität zu deutlich niedrigeren Preisen anbieten, genau weil sie diese Overhead-Positionen vermeiden. Eine Felge, die nach identischen Spezifikationen auf ähnlichen Anlagen hergestellt wird, kostet weniger, wenn keine Marketingkosten, Händlermargen und umfangreiche Kundenserviceinfrastruktur anfallen.

Das bedeutet nicht, dass Premiummarken überteuern oder dass preisgünstige Alternativen deren Qualität erreichen. Vielmehr spiegelt der Preisunterschied tatsächlich unterschiedliche Geschäftsmodelle wider. Premiummarken investieren in Ruf, Service und Kundenerfahrung – alles Aspekte, die einen echten Mehrwert bieten. Budgetmarken minimieren ihre Gemeinkosten, um im Preis wettbewerbsfähig zu sein, was jedoch möglicherweise auf Kosten von Konsistenz, Support und Sicherheit geht.

Das Verständnis dieses Zusammenhangs hilft Ihnen dabei einzuschätzen, wofür Sie tatsächlich bezahlen. Wenn Markenbekanntheit, Händlerunterstützung und umfassende Garantie für Ihre Kaufentscheidung wichtig sind, bietet die höhere Preisklasse echten Gegenwert. Wenn Sie es vorziehen, selbstständig zu recherchieren, direkt einzukaufen und eine eingeschränkte Garantie in Kauf zu nehmen, können weniger bekannte Hersteller gleichwertige Räder zu deutlich günstigeren Preisen anbieten.

Die Frage ist nicht, ob die Markenprämie gerechtfertigt ist – sondern ob diese Prämie einen für Sie persönlich relevanten Mehrwert bietet. Damit kommen wir zur letzten Überlegung: Ob geschmiedete Räder im Hinblick auf Ihre individuelle Situation und Fahrbedürfnisse finanziell sinnvoll sind.

Die richtige Investitionsentscheidung treffen

Sie haben die Herstellungskomplexität, die Kostenstrukturen und die Leistungsdaten kennengelernt. Nun stellt sich die entscheidende Frage: Sollten Sie geschmiedete Räder kaufen? Die ehrliche Antwort ist kein einfaches Ja oder Nein – sie hängt vollständig davon ab, wie Sie sie nutzen werden, was Sie fahren und was Ihnen wirklich wichtig ist. Lassen Sie uns den Marketinglärm beiseite lassen und prüfen, wann geschmiedete Räder echten Mehrwert bieten und wann günstigere Alternativen finanziell sinnvoller sind.

Wann geschmiedete Räder finanziell sinnvoll sind

Bestimmte Fahrsituationen und Besitzverhältnisse machen den höheren Preis für geschmiedete Räder tatsächlich lohnenswert. Wenn eine dieser Beschreibungen auf Ihre Situation zutrifft, wird sich die Investition wahrscheinlich auszahlen.

Enthusiasten für Rennstrecke und sportliche Fahrer: Wenn Sie Ihr Fahrzeug regelmäßig auf Rennstreckentagen, Autocross-Veranstaltungen oder dynamischen Bergstraßenfahrten stark beanspruchen, bieten Schmiedefelgen messbare Vorteile, die Sie tatsächlich spüren werden. Laut Analyse von Performance Plus Tire erfordert der Wettkampfradsport die Sicherheit, Festigkeit und Gewichtseinsparung, die nur Schmiedefelgen bieten können. Die reduzierte ungefederte Masse führt direkt zu kürzeren Rundenzeiten, geringeren Bremswegen und präziserem Lenkverhalten. Rennmannschaften setzen nahezu ausschließlich auf Schmiedefelgen – nicht, weil sie wohlhabend sind, sondern weil die Leistung auf der Strecke wichtiger ist als Kosteneinsparungen.

Besitzer von Hochleistungsfahrzeugen: Wenn Sie ein Fahrzeug im Wert von über 70.000 USD fahren – wie einen Porsche, BMW M-Wagen oder eine vergleichbare Sportmaschine – werden Schmiedefelgen proportional sinnvoll. Wie ThreePiece.us anmerkt , eine vernünftige Faustregel besagt, dass die Räder etwa 10 % des Kaufpreises Ihres Fahrzeugs ausmachen sollten. Für ein Sportwagen im sechsstelligen Preissegment sind 5.000 bis 8.000 US-Dollar für Räder angemessen proportioniert. Zudem verfügen diese Fahrzeuge oft über solide Serienräder – auf Gussräder zurückzugreifen, könnte tatsächlich eine Abwertung gegenüber der Originalausrüstung darstellen.

Langfristige Nutzungspläne: Wenn Sie ein Fahrzeug langfristig nutzen möchten – also eines, das Sie zehn Jahre oder länger besitzen werden – verschiebt sich die Gesamtkostenbetrachtung zugunsten von Schmiedefelgen. Ihre überlegene Haltbarkeit bedeutet, dass sie wahrscheinlich mehrere Sätze günstigerer Alternativen überdauern werden. Der Vorteil der Reparierbarkeit verstärkt diesen Nutzen zusätzlich; wenn Sie unweigerlich einmal in ein Schlagloch fahren, kann eine verbogene Schmiedefelge oft geradegebogen statt ersetzt werden. Über einen Zeitraum von zehn Jahren könnte ein einziger Satz hochwertiger Schmiedefelgen weniger kosten als der Wechsel von zwei oder drei Sätzen Gussfelgen, die unter Belastung brechen.

Gewichtsrelevante Fahrzeugkonfigurationen: Bauen Sie ein leichtes Rennfahrzeug, eine Autocross-Waffe oder ein spezielles Hill-Climb-Fahrzeug? Jedes Pfund zählt. Geschmiedete Räder bieten das beste Leistung-zu-Gewicht-Verhältnis bei geschmiedeten Felgen, das erhältlich ist. Wenn Ihre Bau-Philosophie auf minimale Masse abzielt, entspricht die Gewichtseinsparung von 25–30 % gegenüber Gussrädern genau der Art von Upgrade, die Ihren Zielen entspricht.

Ehrliche Bewertung für verschiedene Fahrertypen

Nicht jeder Fahrer benötigt geschmiedete Räder – und zu verstehen, wann günstigere Alternativen sinnvoller sind, hilft Ihnen dabei, unnötige Ausgaben für Funktionen zu vermeiden, die Sie niemals nutzen werden.

Alltagspendler und Straßenzulassungsfahrer: Hier ist die unbequeme Wahrheit: Wenn Ihr Fahrzeug hauptsächlich im Stop-and-Go-Verkehr, für Einkaufsfahrten und auf der Autobahn eingesetzt wird, werden Sie die Leistungsvorteile geschmiedeter Räder wahrscheinlich nicht bemerken. Laut Branchenanalyse wird der überwiegende Teil der Fahrer keine ausreichenden Leistungssteigerungen erfahren, um den Aufpreis zu rechtfertigen. Gussräder oder flowgeformte Räder bieten für den Alltagsgebrauch eine ausreichende Leistung zu einem Bruchteil der Kosten. Das gesparte Geld könnte sinnvollere Upgrades finanzieren – hochwertige Reifen, Bremsverbesserungen oder Fahrwerksabstimmungen, die Sie im normalen Fahrbetrieb tatsächlich spüren würden.

Umgebungen mit vielen Schlaglöchern: Wohnen Sie in einer Gegend mit kraterreichen Straßen? Ultraleichte geschmiedete Räder – insbesondere aggressive Designs mit dünnen Innenböden – können tatsächlich anfälliger für Beschädigungen sein als massivere Gussräder. ThreePiece.us warnt ausdrücklich dass Räder wie TE37s über äußerst dünne Innenlaufbuchsen verfügen, die bei Verwendung mit gestreckten Reifen oder auf von Schlaglöchern geprägten Straßen leicht brechen können. Unter rauen Straßenbedingungen könnte ein etwas schwereres, aber robusteres Rad tatsächlich besser geeignet sein.

Projekte mit begrenztem Budget: Wenn Ihr Projektfahrzeug 10.000 $ gekostet hat, entsteht durch eine Ausgabe von 5.000 $ für Räder ein ungünstiges Kostenverhältnis. Dieses Geld könnte stattdessen eine komplette Aufhängungsüberholung, eine hochwertige Bremsupgradierung, Motorumbauten finanzieren und immer noch Spielraum für ordentliche flow-geformte Räder lässt. Priorisieren Sie Modifikationen, die im Verhältnis zur Basisleistung Ihres Fahrzeugs die deutlichsten Verbesserungen liefern. Bei kostengünstigen Umbauten sind günstige Schmiedräder aus unseriösen Quellen ebenfalls keine Lösung – qualitativ hochwertige Guss- oder Flow-Form-Räder renommierter Hersteller bieten einen besseren Wert.

Kurze Haltezeiten: Planen Sie, das Fahrzeug in ein oder zwei Jahren weiterzuverkaufen? Der Wiederverkaufswertvorteil von geschmiedeten Rädern entfaltet sich erst mit der Zeit. Wenn Sie geschmiedete Räder nur für eine kurzfristige Nutzung suchen, bedenken Sie, dass Gussräder über kurze Haltezeiträume hinweg weniger absoluten Wert verlieren, einfach weil am Anfang weniger investiert wurde. Die Break-Even-Berechnung begünstigt geschmiedete Räder nur dann, wenn Sie diese lange genug behalten, um die Vorteile durch Haltbarkeit und Wiederverkaufswert zu realisieren.

Die Berechnung der Gesamtkosten der Nutzung:

Kluge Käufer bewerten Räder anhand der Gesamtkosten der Nutzung und nicht allein am Kaufpreis. So sieht das Berechnungsmodell aus:

- Anschaffungsinvestition: Geschmiedete Räder kosten zunächst 3- bis 5-mal mehr als Gussräder. Diese Differenz ist real und erheblich – daran führt kein Weg vorbei.

- Langlebigkeit: Hochwertige geschmiedete Räder können bei intensiver Nutzung 10 oder mehr Jahre halten. Gussräder können bereits bei Belastungen reißen, die geschmiedete Räder problemlos verkraften. Wie viele Sätze günstigerer Räder würden Sie innerhalb desselben Zeitraums wechseln müssen?

- Reparaturfähigkeit: Wenn Schäden auftreten, können geschmiedete Räder oft geradegebogen und weiterverwendet werden. Gussräder werden in der Regel komplett ersetzt. Berücksichtigen Sie mögliche Reparaturkosteneinsparungen im Vergleich zu sicheren Austauschkosten.

- Wiederverkaufswert: Hochwertige geschmiedete Räder namhafter Marken behalten einen erheblichen Wert. Gebrauchte RAYS-, BBS- oder Vossen-Räder erzielen auf dem Sekundärmarkt hohe Preise. Gussräder verlieren stark an Wert und werden für Bruchteile des ursprünglichen Preises verkauft.

Wenn Sie die Fertigungskette verstehen, wird die Identifizierung qualitativ hochwertiger Optionen einfacher. Hersteller wie Shaoyi zeigen, dass präzises Warmumformen mit entsprechenden Zertifizierungen qualitativ hochwertige Bauteile liefern kann – sei es Räder, Federbeine oder Antriebswellen. Die Prüfung zertifizierter Schmiedepartner hilft Käufern, zu verstehen, wie qualitativ hochwertige Fertigung tatsächlich aussieht, und ermöglicht fundiertere Kaufentscheidungen.

Entscheidungsrahmen-Fragen:

Bevor Sie sich für geschmiedete Räder entscheiden – oder sie ausschließen – stellen Sie sich diese klärenden Fragen:

- Fahre ich regelmäßig so, dass ein reduziertes ungefedertes Gewicht von Vorteil wäre? (Trackdays, sportliche Fahrweise, Wettbewerbsveranstaltungen)

- Was ist mein Fahrzeug wert, und macht eine 10-%-Investition in Räder proportional gesehen Sinn?

- Wie lange plane ich, dieses Fahrzeug zu behalten? (Längere Nutzung spricht für Schmiedefelgen; kurze Haltezeiten für Gussräder)

- Wie sind meine lokalen Straßenbedingungen? (Glatte Straßen begünstigen Leichtbau; schlechte Straßen können robustere Bauweisen erfordern)

- Könnte das Geld, das ich bei Gussrädern einspare, andere Modifikationen finanzieren, die spürbarere Verbesserungen bringen?

- Kaufen ich aus echten Leistungsvorteilen heraus oder hauptsächlich aus ästhetischen Gründen? (Wenn Ästhetik die Entscheidung bestimmt, könnten günstigere Alternativen dieselbe optische Wirkung erzielen)

Die günstigsten geschmiedeten Räder von renommierten Herstellern beginnen bei etwa 900–1.000 USD pro Rad – immer noch deutlich mehr als qualitativ hochwertige Gussräder, die zwischen 150 und 300 USD kosten. Wenn Sie nach günstigen geschmiedeten Felgen suchen, bedenken Sie, dass auffällig niedrige Preise oft auf Qualitätsmängel hindeuten, die Sie später bereuen werden. Besser ist es, qualitativ hochwertige Gussräder zu kaufen, statt riskante Billig-Schmiederäder unbekannter Hersteller ohne ordnungsgemäße Zertifizierungen zu nehmen.

Letztendlich stellen geschmiedete Räder eine Investition dar, die sich nur dann auszahlt, wenn Ihr Fahrstil tatsächlich das erfordert, was sie bieten. Für Rennstrecken-Enthusiasten, Besitzer von Leistungsfahrzeugen und Langzeitnutzer spiegelt der höhere Preis einen echten Mehrwert wider. Für Alltagsfahrer, Kurzzeitbesitzer und budgetorientierte Bastler arbeitet dieses Geld jedoch oft besser an anderer Stelle. Ihre Entscheidung hängt vollständig von Ihrer individuellen Situation ab – und jetzt verfügen Sie über das nötige Rahmenwerk, um sicher entscheiden zu können.

Häufig gestellte Fragen zur Preisgestaltung von geschmiedeten Rädern

1. Warum sind Forgieline-Räder so teuer?

Schmiedefelgen wie Forgeline erzielen aufgrund ihres komplexen Herstellungsprozesses hohe Preise, der mehrere Millionen Dollar teure Hydraulikpressen umfasst, die 8.000–10.000 Tonnen Druck ausüben, sowie Aluminium der Luft- und Raumfahrtqualität (6061-T6), das deutlich teurer ist als Gusslegierungen, und umfangreiche CNC-Bearbeitung, die pro Felge 2–4 Stunden dauert. Zusätzlich verursachen qualifizierte, in den USA ansässige Bediener, die 100–200 US-Dollar pro Stunde kosten, hohe Kosten, während eine strenge Qualitätskontrolle einschließlich Röntgeninspektion und Belastungstests zusätzliche Gemeinkosten verursacht. Geringe Produktionsmengen bedeuten zudem, dass sich die Fixkosten auf weniger Einheiten verteilen – alle diese Faktoren rechtfertigen die Premiumpreise.

2. Können Sie einen Unterschied bei geschmiedeten Rädern spüren?

Ja, der Leistungsunterschied ist spürbar. Geschmiedete Räder wiegen 25–30 % weniger als gegossene Varianten, wodurch die ungefederte Masse an jeder Ecke reduziert wird. Dies führt zu einer schnelleren Beschleunigungsreaktion, kürzeren Bremswegen, präziserem Fahrverhalten und verbesserter Dämpfungseffizienz. Professionelle Rennteams verwenden ausschließlich geschmiedete Räder, da sich diese Vorteile messbar in den Rundenzeiten widerspiegeln. Allerdings werden tägliche Pendler im Stop-and-Go-Verkehr diese Vorteile unter normalen Fahrbedingungen möglicherweise nicht bemerken.

3. Was ist der Unterschied zwischen geschmiedeten und gegossenen Rädern?

Der grundlegende Unterschied liegt in der Herstellung. Gussräder werden hergestellt, indem geschmolzenes Aluminium in Formen gegossen wird, wo es mit zufälliger Kornstruktur und möglicher Porosität abkühlt. Geschmiedete Räder beginnen als massive Aluminiumblockrohlinge, die unter extremem Druck verdichtet werden, wodurch die Kornstruktur ausgerichtet und Luftblasen eliminiert werden. Dadurch sind geschmiedete Räder etwa dreimal so stark und gleichzeitig 25 % leichter. Geschmiedete Räder verbiegen sich bei Aufprall statt zu reißen, was sie reparierbar macht, und behalten einen deutlich höheren Wiederverkaufswert.

4. Sind geschmiedete Räder für den täglichen Gebrauch das Geld wert?

Für die meisten Alltagsfahrer stellen geschmiedete Räder eine übermäßige Investition dar. Die Leistungsvorteile – reduzierte Rotationsmasse, verbesserte Handhabung, schnellere Beschleunigung – zeigen sich am deutlichsten beim sportlichen Fahren oder auf der Rennstrecke. Wenn Ihr Fahrzeug hauptsächlich für den Arbeitsweg und Besorgungen genutzt wird, bieten qualitativ hochwertige Gussräder oder flowgeformte Räder im Preis von 150–600 $ pro Rad ausreichende Leistung. Geschmiedete Räder sind jedoch sinnvoll für Alltagsfahrer, die eine langfristige Nutzung planen, da ihre Haltbarkeit, Reparaturfähigkeit und hoher Wiederverkaufswert die anfängliche Aufpreis über 10 oder mehr Jahre hinweg ausgleichen können.

5. Wie viel kosten qualitativ hochwertige geschmiedete Räder in der Regel?

Hochwertige Schmiedefelgen von renommierten Herstellern beginnen bei etwa 900–1.000 USD pro Felge, wobei Premiummarken zwischen 1.500 und 2.500 USD oder mehr pro Felge liegen. Komplettsätze bekannter Marken wie RAYS Engineering reichen von 928 bis 3.128 USD, während Vossen-Sätze zwischen 1.996 und 4.996 USD kosten. Individuelle dreiteilige Schmiedefelgen mit speziellen Oberflächen können pro Felge mehr als 5.000 USD überschreiten. Der Preis variiert je nach Bauweise (Einteiler vs. Mehreinigel), Produktionsstandort, Grad der Individualisierung und Markenpositionierung.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —