Was ist Pulverbeschichtung? Langlebige und umweltfreundliche Oberfläche für Automobilmetallteile

Was ist Pulverbeschichtung für Automobil-Metallteile

Was Pulverbeschichtung für Automobil-Metallteile bedeutet

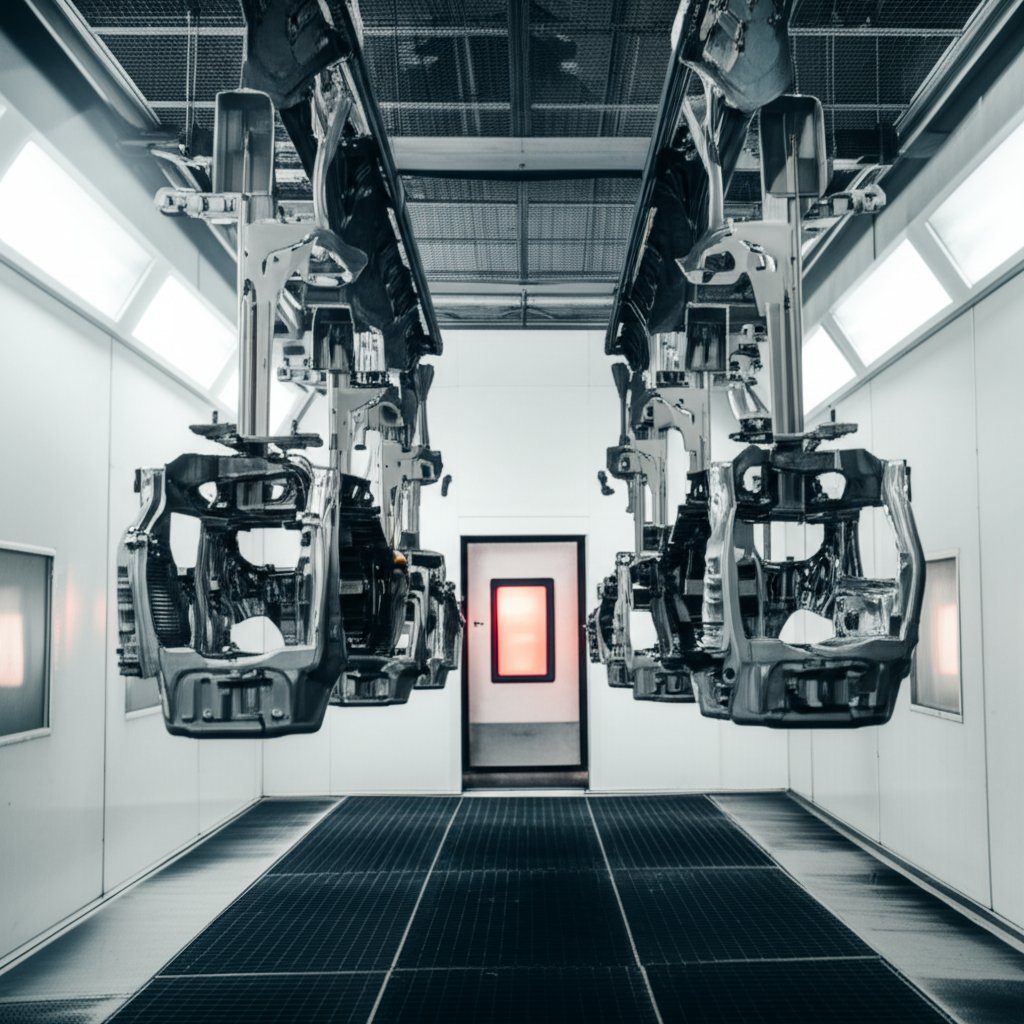

Neu in der Oberflächenveredelung für Autoteile? Beginnen Sie hier. Wenn Sie nach der Frage suchen, was Pulverbeschichtung ist, oder eine kurze Definition der Pulverbeschichtung benötigen, stellen Sie sich einen Trockenlack vor, der als feines Pulver aufgetragen wird, mit elektrostatischer Ausrüstung gesprüht und dann erhitzt wird, bis es zu einem geschlossenen, dauerhaften Film fließt Crest Coating. In der Automobilindustrie wird das elektrisch geladene Pulver an geerdete Metallteile angezogen und anschließend im Ofen ausgehärtet, was im Grunde beschreibt, wie Pulverbeschichtung funktioniert Coating Systems. Wenn Sie sich gefragt haben, was Pulverlack ist, werden Sie feststellen, dass dieser auch als Pulverlackfarbe oder einfach nur Pulverlack bezeichnet wird. Kurz gesagt, die Definition der Pulverbeschichtung beschreibt eine saubere, kontrollierte Methode, um einen widerstandsfähigen Film auf Metallteilen aufzubauen.

- Lösungsmittelfreie Applikation mit minimalen VOC-Emissionen, hoher Transfereffizienz und wiederverwertbarem Überschusspulver Prince Manufacturing.

- Robuste Schichtrigkeit, die Abnutzung und Umwelteinflüssen widersteht.

- Breite Auswahl an Oberflächenoptionen und Texturen, um Marken- und Leistungsanforderungen gerecht zu werden.

- Konsistente Abdeckung, die ein wiederholbares Erscheinungsbild bei Metallteilen unterstützt.

Pulverbeschichtung ist ein bewährter Weg zu widerstandsfähigen, gleichmäßigen Metalloberflächen in automobilen Umgebungen.

Warum Pulver gegenüber Flüssiglack in Bezug auf Haltbarkeit und Nachhaltigkeit überlegen ist

Im Vergleich zu Flüssiglack verwendet Pulver eine trockene, lösemittelfreie Chemie und Wärme, um eine widerstandsfähigere, robustere Beschichtung zu erzeugen, mit kaum VOC-Emissionen und weniger Abfall durch Wiederverwendung von Überspray. Die Lackierung mit Flüssiglack bleibt zwar für wärmeempfindliche Untergründe oder ultradünne Schichten nützlich, ist jedoch in der Regel weniger langlebig und kann Lösemittel-Emissionen verursachen, während Pulver eine dicke, gleichmäßige, langlebige Oberfläche mit großer ästhetischer Flexibilität bietet, die durch moderne Chemieformulierungen unterstützt wird.

Hört sich kompliziert an? Es ist einfacher, als es scheint. Im nächsten Abschnitt sehen Sie, wie die Pulverbeschichtung in der Praxis funktioniert – von der Oberflächenvorbereitung bis zur Aushärtung – mit den entscheidenden Steuerungselementen, die wiederholbare Ergebnisse in der Produktion ermöglichen.

Wo Pulverbeschichtung in einen Automobil-Finixierstapel passt

In einem Fahrzeugprogramm wird Pulver häufig als sichtbare schützende und dekorative Oberfläche auf Metallkomponenten gewählt. Sie ist neben anderen Veredelungsmethoden wie Flüssigfarbe oder E-Coat geeignet, und die richtige Wahl hängt von der Bauteilgestaltung, dem Material und den Leistungsziele ab. Dieser Leitfaden zeigt Ihnen die komplette Reise voran, einschließlich Prozessschritte, Chemikalien, Qualitätsprüfung, Kosten, Sicherheit, Fehlerbehebung und Lieferantenwahl, damit Sie mit Zuversicht spezifizieren und starten können.

Wie Pulverbeschichtung Schritt für Schritt für Auto-Linien funktioniert

Haben Sie sich schon einmal gefragt, wie Pulverbeschichtung bei der Leitungstemperatur so konstant funktioniert? Verwenden Sie diese Prozessschritte für die Pulverbeschichtung als praktische Basis für Ingenieure, Käufer und Betrieb. Wenn Sie planen, wie Sie Brackets, Räder oder Querschnitte mit Pulverbeschichtung beschichten, geht dieses Pulverbeschichtungsverfahren von der Vorbereitung bis zur Verhärtung, so dass Sie die Einstellungen mit dem technischen Datenblatt (TDS) des Lieferanten anpassen können.

Von der Oberflächenvorbereitung zur Heilung der Kernschritte

- Vorreinigung. Entfernen Sie Öl, Fett, Staub, Schuppen, Rost, Aufkleber und Oxide. Um eine saubere Oberfläche zu gewährleisten, kann vor der Beschichtung mit Powder Vision Inc. mit Lösungsmitteln abgetragen oder gesprengt werden.

- Umwandlung. Die Verarbeitung der Stahl- und Aluminiummasse wird mit einem Eisenphosphat-Umwandlungsbeschichtung auf Stahl und Aluminium vorgenommen, um die Bindungs- und Korrosionsbeständigkeit zu erhöhen, und anschließend mit einem kompatiblen Dichtungsmittel. Halten Sie den Dichtungsmittel bei dem richtigen pH-Wert, damit die Beschichtung haften bleibt, und trocknen Sie schnell, um Blitzrost zu vermeiden.

- Spülen und trocknen. Die letzte Spülung entfernt die Rückstände der Vorbehandlung. Sie werden gründlich trocknen, damit vor dem Sprühen keine Feuchtigkeit mehr übrig bleibt.

- Elektrostatische Anwendung. Die elektrostatische Pulverbeschichtung wird in einer sauberen Kabine durchgeführt. Das geladene Pulver wird an die Erdungen gezogen, um eine gleichmäßige Abdeckung zu gewährleisten. Für sehr dicke Folien können auf geeigneten Teilen Fluidbettverfahren verwendet werden.

- Das Heilmittel. Teile in den Ofen bringen und die TDS des Pulverlieferanten für die Zeit und die Pulverbeschichtungspegelung und die Backtemperatur befolgen. Thermosettende Pulver heilen üblicherweise im Bereich von 160 °C bis 200 °C, etwa 320 °F bis 392 °F, abhängig von der Chemie und dem Substrat Huacai Powder Coating. Einige Prozesse berichten von Härtetemperaturen über 450 ° F für bestimmte Anwendungen und Methoden.

- - Beruhigen Sie sich. Die Teile lassen sich abkühlen, damit sich die Oberfläche stabilisiert, bevor sie behandelt oder verpackt werden.

- Inspektion. Überprüfen Sie Aussehen und Abdeckung. Bestätigen Sie die Filmintegrität anhand Ihrer Spezifikationen und Lieferantenrichtlinien. Eskalieren Sie die detaillierten Prüfungen im Abschnitt Qualität dieses Leitfadens.

Entscheidungserläuterungen. Aluminium profitiert oft von einer gründlichen Umwandlung und einer kontrollierten Trocknung. Die Stahlvorbereitungen müssen die Oxide vollständig entfernen. Wählen Sie Epoxid oder Polyester, basierend auf Belichtung und Leistung, und sperren Sie dann die Parameter mit Ihrem Lieferanten TDS.

Elektrostatik in einfachen Worten erklärt

Stellen Sie sich das Teil als Magnet für Pulver vor. Die Sprühpistole lädt das Pulver auf, und das geerdete Metallteil zieht diese Partikel durch ein elektrisches Feld, so dass die Abdeckung eher durch Anziehung als durch hohen Luftdruck entsteht. Technik ist wichtiger als Schub. Langsamer und gleichbleibender Durchgang in einer sauberen Kabine hilft, dass sich der Film gleichmäßig bildet und Mängel reduziert. Nach dem Sprühen geht das Teil in den Ofen, so dass sich das abgelagene Pulver zu einer elastischen Beschichtung bindet.

- Einstellung der Pistolspannung

- Pulverfluss und Sprühluft

- Teilbefestigung und Kontaktqualität

- Liniegeschwindigkeit und Kabinenbilanz

Diese Variablen werden mit dem Lieferanten-TDS festgelegt und bei den ersten Artikelläufen überprüft.

Heilprofile und ihre Kontrolle

Thermofestige Pulver setzen Hitze ein, um eine chemische Reaktion auszulösen, die einen dichten, langlebigen, kreuzverbundenen Film erzeugt. Thermoplastpulver schmelzen, fließen und verfestigen sich bei Abkühlung ohne Kreuzverbindung. Nach dem empfohlenen Heilungszeitraum wird eine gesprühte Schicht zu einem dauerhaften, widerstandsfähigen Oberflächen. Wenn das Ofenprofil von der TDS abweicht, können die Leistungsfähigkeit und das Erscheinungsbild des Films beeinträchtigt werden. In der Praxis werden die Ofenzonen abgestimmt und die Teilemasse, die Rackdichte und die angegebene Pulverbeschichtungspegel-Bäcktemperatur berücksichtigt.

Mit dem klaren Arbeitsablauf hilft Ihnen der nächste Abschnitt bei der Auswahl von Chemikalien und Oberflächen wie Epoxid, Polyester, Hybriden und Texturen für die Umgebung, mit der Ihre Teile konfrontiert sind.

Pulverchemie und Veredelungsmöglichkeiten für die Bedürfnisse von Fahrzeugen

Welche Pulverbeschichtung überlebt Straßensalz, UV-Strahlen und Hitze unter der Kapuze? Beginnen Sie mit der Abgleichung der Chemie mit der Exposition. Diese kurze Anleitung vergleicht die wichtigsten Arten von Pulverbeschichtung, damit Sie vor dem Schneiden von PO mit Sicherheit spezifizieren können.

Die Wahl zwischen Epoxypolyester und Hybriden

| Chemie | Kernstärken | Schlüssel-Austausch | UV-Belastungsanpassung | Typische Anwendungen im Automobilbereich |

|---|---|---|---|---|

| Epoxy | Ausgezeichnete Haftung und chemische Beständigkeit | Im Freien gelb oder kreidefarben | Am besten in Innenräumen oder als Grundierung | Zubereitungen, Unterhüllen, Befestigungsstücke, Dienstwerkzeuge |

| Polyester | Starke UV-Widerstandsfähigkeit und Farbverweilbarkeit | Niedrigere Lösungsmittelbeständigkeit als Epoxide | Gut für die Außenexposition | Mit einem Durchmesser von mehr als 20 cm3 |

| Epoxy-Polyester-Hybrid | Ausgeglichenes Aussehen mit verbesserter Gelbfärbung gegenüber geradeem Epoxid | Nicht so wetterfest wie reines Polyester | Besser in Innenräumen oder geschützten Bereichen | Innenräume, Lünette, Gehäuse |

| Thermoplast | Wiederschmelzbare, weiche und flexible Oberfläche | Weniger Kratzfestigkeit und begrenzte Wetteranfälligkeit | Generell nicht für raue Außenanwendungen | Tränende oder weiche Fellungen, sofern kompatibel |

Kurz gesagt, Epoxydämmer zeichnen sich durch ihre Haftung und chemische Beständigkeit aus, während Polyester durch UV-Stabilität und langfristige Farbfähigkeit hervorstecht, wobei Hybride eine Mittelweg von Wintoly Coatings bieten.

Wenn Thermoplast gegen Thermost Sinn macht

Klingt kompliziert? Stellen Sie sich zwei Familien vor. Thermosets sind im Ofen verknüpft und schmelzen später nicht wieder, was ihre Haltbarkeit untermauert. Thermoplast kann wieder geschmolzen werden, bietet Flexibilität, bietet aber in der Regel eine geringere Kratz- und Wetterbeständigkeit, so dass sie selten für TIGER-Beschichtungen für Außenfahrzeuge gewählt werden. Bei Motorraum oder den Abgasanlagen benachbarten Teilen ist eine hohe Wärmepulverbeschichtung über das TDS des Lieferanten zu bewerten. Epoxysysteme sind oft für ihre relativ hohe Temperaturbeständigkeit bekannt, aber immer bestätigen Sie Grenzen mit Ihrem Pulverhersteller.

Texturen und metallische Effekte ohne Beeinträchtigung der Leistung

- Metallpulverbeschichtung. Perfekt für Räder und Ausstattung. Einige Metalle profitieren von einer durchsichtigen Oberbeschichtung, um Fingerabdrücke zu reduzieren und die Haltbarkeit zu erhöhen, und verbundene Metalle helfen bei der Konsistenz auf Rückgewinnungslinien Hart beschichtet mit Pulverlack .

- Texturen und Falten. Mini Tex-to-Sand-Textur kann Grip oder ein robustes Aussehen hinzufügen. Die Faltenwirkung hängt von der genauen Härtung ab, also halten Sie den Ofen genau im Griff. Eine texturvolle schwarze Pulverfarbe ist eine praktische Wahl für Klammern und Querglieder.

- Venen und Hammertones. Optionen wie eine Kupfervenenpulverbeschichtung schaffen eine unverwechselbare, mustergenaue Oberfläche für Sondereditionen oder Displayteile.

- Die Farben sind fest. Schwarze Pulverbeschichtung bleibt ein Grundnahrungsmittel für Unterkörperhardware, während eine weiße Pulverbeschichtung ein sauberes Erscheinungsbild für Innen- oder Zubehörkomponenten bietet.

Mit Chemie und Erscheinung in Einklang, ist der nächste Schritt das Design für Beschichtung Details wie Substrat Vorbereitung, Maskierung und Rand Abdeckung, um in den ersten Durchgang Ertrag zu sperren.

Automobiltechnische Anwendungen und Design für erfolgreiche Beschichtungen

Haben Sie schon mal eine Halterung entworfen, die auf dem Bildschirm perfekt aussah, aber mit dünnen Kanten oder eingeschlossenen Blasen zurückkam? Kleine Auswahlmöglichkeiten in Geometrie und Vorbereitung bestimmen, wie zuverlässig Ihre Teile zu pulverbeschichteten Blechen und Gussbauteilen werden, die den Produktionsteilgenehmigungsverfahren (PPAP) ohne Überraschungen bestehen.

Konstruktion für die Beschichtung von Metallteilen

- Berücksichtigen Sie die Beschichtungsdicke. Die Pulverbeschichtung fügt den beschichteten Oberflächen typischerweise 24 mils 0,050,1 mm hinzu. Hinzufügen von Freiheit, wo Filmbildung Auswirkungen passend und rufen Sie keine Beschichtung oder Maskenzonen auf Zeichnungen zugelassenes Blechmetall.

- Konstruktion für das Aufhängen und Abdecken. Für eine sichere Aufhängung sollten Löcher oder Schrauben angebracht werden und man sollte tiefe, schattige Einzüge vermeiden, die schwer zu ständig besprühen sind.

- Verwenden Sie abgerundete Kanten und Radien. Scharfe Kanten ziehen die Beschichtung während der Verhärtung ab. Ein kleiner Radius von mindestens 0,5 mm hilft bei der Haftung und verringert das Risiko von Splittern.

- Abluft und Abfluss. Fügen Sie Lüftungs- und Abflusslöcher in Rohr- oder geschlossene Strukturen hinzu, damit Luft und Feuchtigkeit während des Backen entweichen können, um die Ausgasung zu reduzieren.

- Bei Bedarf die Verhüllung angeben. Sie müssen die Fäden, Lagerstühle oder Bodenbindungsbereiche, die nackt bleiben müssen, deutlich markieren; beim Vorbehandeln und Beschichten verwenden Sie Klebeband oder spezielle Stecker.

- Kontrolle der Schweißqualität und Kontamination. Pulver zeigt Fehler, also minimieren Sie Schweißsplatz und Entwurf für sauberen Zugang zur Vorreinigung.

Stahl, Aluminium und Edelstahl

Eine gute Vorbereitung macht Spray zu einem langlebigen System. Bei Automobilstapeln werden vor der Farbe oder dem Pulver chemisch Umwandlungsbeschichtungen aufgetragen, um den Korrosionsschutz und die Haftung von Metallen wie Stahl und Aluminium zu verbessern.

| Untergrund | Typische Vorbehandlung | Entwurfsnotizen für Abdeckung und Passform |

|---|---|---|

| Mit einem Gehalt an Stahl von mehr als 0,25% | Phosphatumwandlungsschicht zur Verbesserung der Haftung und Korrosionsschutz vor der Beschichtung | Planen Sie die Bohrgrößen für 24 Millimeter Film, runde Kanten und vermeiden Sie Feuchtigkeitsfallen. Diese Verfahren verringern die Nachbearbeitung von pulverbeschichtetem Stahl. |

| Aluminium | Zirkoniumbasierte Umwandlungsbeschichtungen werden als grünere Alternative für Mehrstoffkörper weit verbreitet und unterstützen die Haftung von Farbe oder Pulver | Bei der Pulverbeschichtung von Aluminium müssen die geschlossenen Elemente gelöscht, der Zugang gehängt und die Maskierung für leitfähige oder pahrende Oberflächen angezeigt werden. |

| Edelstahl | Mechanische Sprengung mit scharfen Medien erzeugt das für die Haftung erforderliche Ankerprofil; Säure-Etsch kann funktionieren, ist aber schwieriger zu besitzen und zu kontrollieren Produkte Veredelung | Wenn Sie Edelstahlguss für Farbe oder Identifizierung mit Pulverbeschichtung beschichten, überprüfen Sie die Haftung mit einer Prüfung nach dem Sprengen und maskieren Sie kritische Anpassungen. |

Bei Stahlpulverbeschichtungslinien und Aluminiumvorbehandlung ist eine regelmäßige Reinheit vor der Umrüstung unerlässlich, um ein starkes mechanisches Ankerprofil und eine zuverlässige Bindung zu erzielen.

Best Practices für die Verhinderung und Abdeckung von Randflächen

- Kennzeichnen Sie Maskierungsbereiche in CAD und auf Zeichnungen, damit Bediener Stopfen und Klebeband an Stellen anbringen können, an denen Gewinde, Auflagen oder Passformen frei bleiben müssen.

- Bevorzugen Sie großzügige Radien gegenüber scharfen Kanten, um die Folienumhüllung und -haftung an Ecken zu verbessern.

- Bereiten Sie Aufhängeelemente auf nicht kritischen Flächen vor, um optisch anspruchsvolle Oberflächen sauber zu halten.

- Planen Sie Entlüftungs- und Entwässerungspfade in Rohren, Gehäusen und tiefen Taschen ein.

- Häufige Teile, die in Automobilprogrammen von Pulverbeschichtung profitieren, sind Blechhalterungen, Querträger, Gehäuse und Trägermaterialien für Innenausstattung. Gestalten Sie diese pulverbeschichteten Blechteile so, dass sie eindeutige Aufhängepunkte und Maskierungspläne aufweisen.

Kleine DFM-Entscheidungen wie Radien, Entlüftungen und explizite Maskierungsbereiche tragen mehr zur Stabilisierung der Erstversuchsausbeute bei als späte Anpassungen.

Wenn Materialvorbereitung und Geometrie optimiert sind, wird im nächsten Abschnitt aus diesen Ideen ein produktionsreifes SOP mit Schulungschecklisten und einer Linienanordnung erstellt, die serientauglich ist.

SOP-Vorlagen, Schulung und Linienanordnung für ein qualitativ hochwertiges Pulverlackiersystem

Richten Sie eine Pulverbeschichtungsanlage für Autoteile ein? Nutzen Sie diesen praktischen Leitfaden, um Ihr Pulverbeschichtungssystem zu standardisieren, Variationen zu reduzieren und die Auslastung reibungslos zu erreichen. Wenn Sie die Pulverbeschichtung als bevorzugte Oberflächenbehandlung wählen, helfen Ihnen diese Schritte, den Start sicher und mit Vertrauen zu meistern.

Standardarbeitsanweisung von der Vorreinigung bis zur Inspektion

- Vorreinigung Zweck: Entfernung von Ölen, Verschmutzungen und Oxiden. Methoden können umfassen: Abwischen per Hand, Tauchbäder, handgehaltene Sprühlanzen, Ultraschallreinigung oder mehrstufige Sprühwaschanlagen mit Umlaufsystem. Überprüfen Sie die Sauberkeit anhand einfacher Tests wie dem Wasserbruchtest oder dem weißen Tuchtest. Eine Übersicht über Vorbehandlungs- und Sauberkeitsbewertungsmethoden finden Sie im TIGER-Leitfaden „Pulverbeschichtung Vorbehandlung“. (Entscheidungshinweis: Wählen Sie die am wenigsten aggressive Methode, die Ihre Verschmutzungen zuverlässig entfernt.)

- Konversionsbehandlung Zweck: Haftung und Korrosionsbeständigkeit fördern. Gängige Optionen sind Eisenphosphat und Zinkphosphat auf sauberem Metall. Steuern Sie Zeit, Temperatur, Konzentration und pH-Wert, um eine gleichbleibende Beschichtungsqualität sicherzustellen. (Entscheidungshinweis: Wählen Sie die Chemie entsprechend dem Substrat und den Korrosionsanforderungen.)

- Spülen und Trocknen Zweck: Verhindern von Einschleppung und Rückständen, die die Haftung beeinträchtigen. Verwenden Sie wirksame Spülungen zwischen den Stufen und ein vollständiges Trocknen vor dem Sprühen, um Fehler zu vermeiden. (Entscheidungshinweis: Erhöhen Sie die Sorgfalt bei der Spülung nach Phosphatstufen.)

- Elektrostatische Applikation Zweck: Gleichmäßigen Schichtaufbau erreichen. Steuern Sie die Pistolenparameter, Pulverfluss, Erdung und Bandgeschwindigkeit. Halten Sie die Kabine sauber und stellen Sie die Parameter gemäß dem technischen Datenblatt des Pulvers ein. (Entscheidungshinweis: Stimmen Sie Spannung und Fluss der Pistole mit Geometrie und gewünschter Oberfläche ab.)

- Verfestigen Zweck: Entwicklung der endgültigen Folieneigenschaften. Fokus auf Teiletemperatur und Dwell-Konsistenz. Nicht synchronisierte Linien können zu Überbackung oder Farbproblemen führen, wenn der Förderer mitten im Zyklus stoppt. Stabilität daher durch Puffer und klare Start-Stopp-Regeln sicherstellen. (Entscheidungshinweis: Aushärtung mit vom Lieferanten empfohlenen Prüfungen bestätigen.)

- Cool-Down Zweck: Beschichtung vor der Weiterverarbeitung stabilisieren. Stapeln von heißen Teilen vermeiden, die die Oberfläche beschädigen könnten.

- Inspektion Zweck: Nur konforme Teile freigeben. Optik und Abdeckung jetzt prüfen, anschließend bei Bedarf an die formellen Prüfungen weiterleiten, die im nächsten Abschnitt beschrieben sind. (Entscheidungshinweis: Verdächtige Chargen zur Überprüfung gesondert lagern.)

- Vorbehandlungs-Checkliste Identifizierte Schmutzarten: Öl, Oxid, Schweißrauch. Reinigungsverfahren ausgewählt: manuelles Abwischen, Tauchen, Sprühlanze, Ultraschall oder Sprühreiniger. Chemikalienkonzentration und pH-Wert dokumentiert. Spülqualität überprüft. Sauberkeitsprüfungen protokolliert: wasserbruchfrei, weißes Tuch, Klebeband oder Schwarzlicht, wo angebracht.

- Abdeckungs-Checkliste Maskierzonen auf Drucken markiert. Hochtemperatur-Stopfen und -bänder bestätigt. Erdungspunkte zugänglich und unbeschichtet. Etiketten bestehen Vorbehandlung und Aushärtung.

- Ofenbeladung und Aushärtungsprotokoll Teile-ID und Revision. Gestellposition und Beladungsdichte. Beginn und Ende der Aushärtung. Verifiziertes Teiletemperaturprofil oder Zeugnisindikation gemäß TDS.

- Annahme eingehender Teile Material- und Los-Nachverfolgbarkeit. Prüfung auf mechanische Beschädigungen. Sauberkeit und Schweißqualität. Aufhängepunkte vorhanden und nutzbar.

- Abschlussprüfbericht Optik in Ordnung / nicht in Ordnung. Schichtdickenmessungen gemäß Plan. Referenz zum Haftprüfverfahren. Entsorgung von Nacharbeit und Freigabe.

Grundlagen der Bedienerschulung und Zertifizierungspfade

Was müssen Teams zuerst beherrschen? Zu den Schwerpunkten gehören Grundlagen der Korrosion, Vorbehandlungsschritte, Parameteranpassung, Vermeidung von Fehlern sowie Qualitäts- und Prüfmethoden. Strukturierte Schulungsprogramme behandeln diese Themen sowohl für Bediener als auch für Planer, und einige bieten einen zertifizierten Coater-Lehrgang an, um die Prozesszuverlässigkeit im IGP Powder Training nachzuweisen. Kombinieren Sie Präsenzschulungen mit praktischer Anlagenbetreuung, um das Beherrschen der Pulverbeschichtung zu beschleunigen und die Fähigkeiten aller Schichten auf aktuellem Stand zu halten.

Anlagenlayout und Fluss für konstante Taktzeiten

Streben Sie einen linearen Ablauf an: Entfettungsvorbehandlung → Trocknung → Sprühkabine(n) → Aushärtungsöfen → Abkühlen und Prüfen, mit WIP-Puffern vor der Kabine und dem Ofen. Viele Linien kombinieren manuelle und automatisierte Pulverbeschichtung, daher ist es wichtig, die Anzahl der Bediener mit der Förderergeschwindigkeit und der Produktmischung auszubalancieren, um Stillstände und Überbacken zu vermeiden. Eine veröffentlichte Fallstudie zeigt, wie eine schlechte Synchronisation zwischen Förderergeschwindigkeit, manueller Be- und Entladung und unterschiedlichen Bauteilgrößen zu überbackenen Teilen und mangelhaften Oberflächenergebnissen führen kann (Finishing and Coating). Standardisieren Sie die Rastaufhängedichte, den Abstandsbereich zwischen Pistole und Teil sowie Start-Stopp-Regeln, um Zykluszeit und Schichtuniformität zu schützen.

Sobald die SOPs, Schulungen und der Prozessablauf festgelegt sind, folgt der nächste Schritt: der Nachweis der Leistungsfähigkeit. Gehen Sie zum Qualitätsabschnitt über, um Prüfungen auszuwählen, Annahme-Ablehn-Kriterien festzulegen und die Qualität der Pulverbeschichtung im großen Maßstab langfristig sicherzustellen.

Qualitätskontrollmethoden und wie man Ergebnisse interpretiert

Haben Sie sich jemals gefragt, warum eine Beschichtung gut aussieht, aber im Einsatz versagt? Ein einfacher, disziplinierter Qualitätsplan verknüpft Ihre Pulverbeschichtungsspezifikationen mit täglichen Prüfungen, sodass Sie Aussehen und Leistung an echten Bauteilen schützen.

Kritische Prüfungen Haftung Schlag Korrosion und Härte

| Prüfung | Was es beweist | Wie man es durchführt | Wie man Trends interpretiert |

|---|---|---|---|

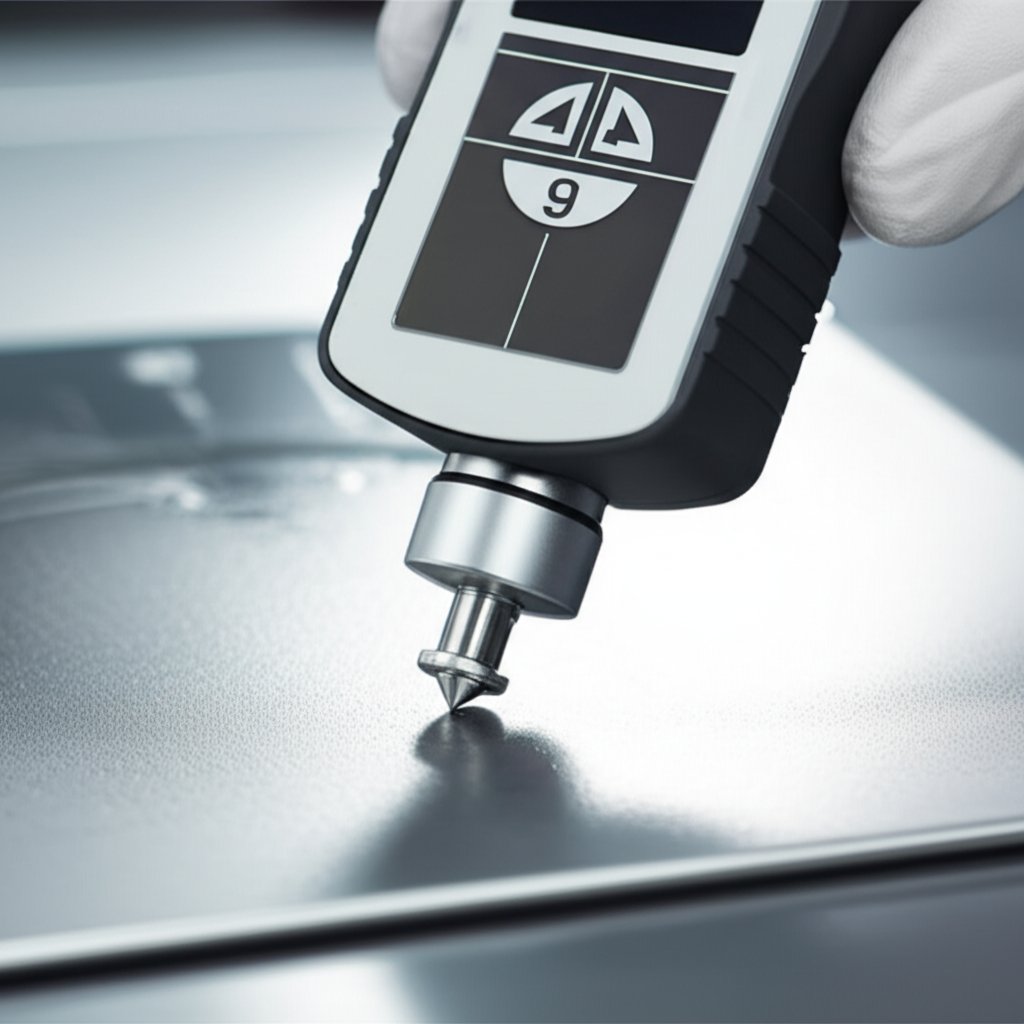

| Schichtdicke DFT | Abdeckung und Konsistenz, die die Haltbarkeit der Pulverbeschichtung bestimmen | Mit geeigneten Messgeräten für Ihr Substrat messen | Starke Schwankungen signalisieren Risiken für Optik und Schutz |

| Rasternadhäsion | Haftung der Beschichtung auf dem Metall | Gitter einritzen, Klebeband auftragen und abziehen | Wenig bis keine Ablösung deutet auf gute Haftung hin |

| Härteprüfung durch Lösungsmittelabreibung | Grad der Aushärtung | Mit MEK oder Aceton eine festgelegte Anzahl Doppelreibungen durchführen | Weichwerden oder starker Materialabtrag deuten auf ungenügende Aushärtung hin |

| Härte des Bleistifts | Oberflächenhärte und Kratzfestigkeit | Geprüft mit abgestuften Bleistiften nach definiertem Verfahren | Erforderliche Härte erreichen, ohne durchzuschneiden |

| Aufprallfestigkeit | Beständigkeit gegen Rissbildung durch plötzliche Belastung | Direkte und inverse Schlagprüfungsmethoden | Übermäßiger Filmaufbau kann die Schlagfestigkeit verringern |

| Korrosionsbeanspruchung | Leistung des Schutzsystems | Salzsprüh- oder ähnliche Belastungstests | Verwendung als Systemprüfung mit Vorbehandlung und Aushärtung |

| Glanz | Optik und Konsistenz | Glossmeter im Vergleich zum Standard | Abweichungen können auf Unterschiede in der Aushärtung oder Textur hinweisen |

Diese Methoden entsprechen weit verbreiteten Spezifikationsstandards für Pulverlacke, einschließlich ASTM D3359 Haftung, ASTM B117 Salzsprühprüfung, ASTM D523 Glanz, ISO 2409 Haftung, ISO 9227 Salzsprühprüfung und ISO 1519 Biegefestigkeit Houston Powder Coaters .

Messung der Schichtdicke auf die richtige Weise

Wie dick ist Pulverlack und wie dick sollte die Pulverbeschichtung auf Ihrem Bauteil sein? Die ehrliche Antwort lautet: nur so dick, wie Ihre Spezifikation und Prozesskontrolle vorsehen. Konzentrieren Sie sich auf die Trockenschichtdicke (DFT), gemessen zerstörungsfrei mit der geeigneten Methode für das Substrat, wie magnetische Induktion bei Stahl, Wirbelstrom bei nichtmagnetischen Metallen oder Ultraschall, wo erforderlich. Definieren Sie einen praktikablen DFT-Bereich, kalibrieren Sie die Messgeräte und nehmen Sie Proben über komplexe Geometrien hinweg. Viele Programme wenden zudem die 90:10-Regel für die Abnahme an, bei der 90 Prozent der Messwerte den Nennwert erreichen oder überschreiten und der Rest nicht unter 90 Prozent des Nennwerts liegen darf (Elcometer).

Festlegen von Annahme- und Ablehnkriterien basierend auf der Anwendung

Beginnen Sie mit dem Pulver-TDS und Ihrer Zeichnung. Überprüfen Sie dann die drei Grundlagen in Ihrem Pulverlackbeschichtungsprozess. Erstens, DFT im Sollbereich. Zweitens, Aushärtung überprüft durch einen Lösungsmittelabrieb. Drittens, Haftung mittels Rasterritzprüfung. Eine Prüfung der Bleistifthärte erhöht die Sicherheit. Beispielsweise verwenden viele Teams definierte MEK-Doppelabreibungen zur Bestätigung der Aushärtung und streben Spitzenwerte bei der Rasterritzprüfung an, wenn die Vorbehandlung einwandfrei ist und die Aushärtung korrekt ist gemäß IFS Coatings. Bei Unterbodenteilen sollte die Korrosionsprüfung intensiviert werden, da die Belastung durch die Straße härter ist als bei Innenausstattungsteilen. Leiten Sie die Annahmekriterien aus dem vorgesehenen Einsatz und dem gesamten System ab – Vorbehandlung inklusive Pulverlackmaterial und Aushärtung.

- Stichprobenplan: Messen Sie mehrere Stellen pro Teil und pro Los, wobei der Fokus auf unterschiedlichen Geometrien liegt.

- Messgeräte-Kontrolle: Kalibrieren Sie vor Schichtbeginn und prüfen Sie den Nullpunkt, dokumentieren Sie die Ergebnisse für Audits.

- Rückverfolgbarkeit: Dokumentieren Sie Chargen, Gestelle, Ofeneinstellungen und Verweilzeiten, um Ergebnisse mit Ursachen verbinden zu können.

- Prüfen Sie die Aushärtungsdisziplin, Ofenleistung und Temperaturprofile der Teile, bevor Sie Einstellungen ändern.

- Eskalation: Definieren Sie, wann ein optisches Problem DFT-, Haftfestigkeits- oder Lösungsmittelreibungsprüfungen auslöst.

DFT-Kontrolle, Aushärtungsverifikation und Haftfestigkeitsprüfungen sind unverzichtbar für eine robuste Spezifikation.

Wenn die Qualitätskontrolle gesichert ist, widmen Sie sich als Nächstes der Sicherheit, der Umweltkonformität und dem Abfallmanagement, um Ihre Linie sauber, sicher und auditbereit zu halten, während Sie mit Serienhöchstleistung beschichten.

Sicherheit, Umweltkonformität und Abfallmanagement für die Pulverbeschichtungstechnologie

Im Serienbetrieb zu arbeiten und gleichzeitig auditbereit zu bleiben, kann sich wie Jonglieren anfühlen. Klingt komplex? Nutzen Sie diese Sicherheits- und Umweltkontrollpunkte, um Personen, Geräte und die Beschichtungsqualität zu schützen und gleichzeitig regulatorische Anforderungen zu erfüllen.

Grundlegende Sicherheitsmaßnahmen für Kabinen und Öfen

- Körperschutzausrüstung und Atemschutz. Befolgen Sie die OSHA-Vorschriften für Atemschutzgeräte, Gefahrstoffkommunikation, Belüftung und persönliche Schutzausrüstung, und halten Sie die Passfittests und Schulungen gemäß aktueller OSHA-Richtlinien auf dem neuesten Stand.

- Erdung und statische Kontrolle. Erdung aller leitfähigen Gegenstände und Personen im Sprühbereich. Den Widerstand bei oder unter 1 Megohm halten und Zündquellen gemäß den Richtlinien der NFPA 33 kontrollieren.

- Lüftungsverriegelungen. Die Abluftanlage muss immer dann in Betrieb sein, wenn gesprüht wird, und die Sprühausrüstung sollte nicht laufen, solange die Ventilatoren ausgeschaltet sind. Dadurch werden Dämpfe und brennbare Stäube im Sprühbereich eingeschlossen.

- Automatisierte Anlagensicherungen. Zugelassene optische Flammendetektion verwenden, die schnell reagiert und den Förderbandstopp auslöst, die Belüftung und Applikation abschaltet sowie hochspannungsführende Elemente stromlos macht. Not-Abschaltstationen zugänglich bereitstellen.

- Ofen- und Heizflächensicherheit. Hohe Temperaturbegrenzungen und Verriegelungen einstellen, bevor Hitze zugeführt wird. Teams über Verbrennungsgefahren und sichere Zugangsverfahren schulen, falls der Ofen betreten werden muss.

- Reinigung zur Vermeidung brennbarer Stäube. Verhindern Sie eine Ansammlung von Pulver auf Vorsprüngen, Balken und Böden. Verwenden Sie zugelassene Absaugverfahren für explosionsgefährdete Bereiche, halten Sie die Oberfläche der Pulverbeschichtung sauber und bringen Sie Schilder mit der Aufschrift NICHT RAUCHEN ODER OFFENE FLAMMEN VERBOTEN an.

- Notfallvorbereitung. Schulen Sie Ihre Mitarbeiter in den Verfahren zum Ausschalten und Kennzeichnen (Lockout-Tagout), weisen Sie auf die Standorte von Augenduschen und Notstopps hin, erarbeiten Sie Evakuierungswege und Maßnahmen bei Verschüttungen. Hängen Sie einfache einseitige Notfallpläne an Kabine und Ofen aus.

Luftfiltration, Abfallentsorgung und Reinigung

- Filtration und Luftumwälzung. Führen Sie Abluft nur dann wieder, wenn Partikelfilter und Dampfmonitore installiert sind und bei Annäherung an gefährliche Konzentrationen Alarm schlagen und den Sprühauftrag automatisch abschalten. Die Beheizung der umgewälzten Luft muss stromabwärts von Filtern und Überwachungseinrichtungen erfolgen.

- Pulverrückgewinnung und Kanalisation. Halten Sie den Luftstrom und die Rückgewinnungsanlagen instand, damit das in der Luft schwebende Pulver auf die Kabine und das Rückgewinnungssystem begrenzt bleibt. Stellen Sie sicher, dass die Rückgewinnungstrichter geerdet sind.

- Verschüttetes Material beseitigen. Zündquellen entfernen, nicht funkenbildende Werkzeuge verwenden und Druckluft nur innerhalb einer Kabine oder belüfteten, abgesaugten Bereich verwenden. Während der Reinigung die Belüftung in Betrieb halten.

- Einhaltung von Vorschriften zu Abfall und Emissionen. Entsorgungsnachweise führen und gesetzliche Bestimmungen einhalten. Automobilprogramme müssen dokumentieren, wie ihre Beschichtungsanlage die Anforderungen der EPA an gefährliche Luftschadstoffe und VOC-Kontrolle erfüllt. EPA NESHAP für die Oberflächenbeschichtung von Personenkraftwagen und leichten Nutzfahrzeugen .

- Wasser und Vorbehandlung. Pflegen Sie die Vorbehandlungs- und Spülbäder und prüfen Sie die Möglichkeit einer geschlossenen Spülung zur Verringerung der Einleitung. Dokumentieren Sie chemische Kontrollen und Filterwechsel.

Pulverbeschichtungssysteme unterstützen Nachhaltigkeitsziele hinsichtlich VOC und HAP, aber umfassende Sicherheitsmaßnahmen bleiben zwingend erforderlich.

Regulatorische Aspekte und Dokumentation

- SDB und Schulung. Aktuelle Sicherheitsdatenblätter bereithalten, Aufzeichnungen über Gefährdungskommunikationsschulungen führen und am Einsatzort die erforderlichen PSA-Angaben aushängen.

- Atemschutzprogramm. Halten Sie die Aufzeichnungen zur Auswahl der Atemschutzgeräte, medizinischen Freigaben und Dichtigkeitsprüfungen aktuell.

- Geräteinspektionen. Dokumentieren Sie Prüfungen der Sicherheitsverriegelungen an Kabinen und Öfen, der Belüftungsleistung, der optischen Flammendetektoren, der Sprinkler- oder Löschanlageninspektionen sowie der Kontinuitätsprüfung der Erdung.

- Wartungsunterlagen. Verfolgen Sie Wartungsarbeiten am Rückgewinnungssystem, Filterwechsel, Ofenkalibrierung und Ventilatorwartung, um die Leistung zu stabilisieren und Risiken zu reduzieren.

- Abfalldokumentation. Bewahren Sie Begleitscheine und Öl-/Chemikalienunfall-Protokolle auf. Überprüfen Sie die Entsorgungspraktiken anhand lokaler Anforderungen.

Kann man Kunststoff pulverbeschichten? Dieser Leitfaden konzentriert sich auf Pulverlack für Metall im Automobilbereich. Das Pulverbeschichten von Kunststoff oder jegliche Kunststoffbeschichtung von Metallbaugruppen, die nichtmetallische Einsätze enthalten, erfordert eine gesonderte Prozess- und Sicherheitsüberprüfung mit Ihrem Lieferanten. Viele Teams vermerken Kunststoff-Pulverbeschichtung einfach als nicht im Geltungsbereich während des PPAP, um Verwirrung zu vermeiden.

Mit Sicherheits- und Umweltkontrollen erkennen Sie Probleme früher und können schneller wiederherstellen. Als Nächstes folgt eine Fehlersuchmatrix, um Fehler zu diagnostizieren, die Beschichtung zu reparieren und Wiederholungen zu verhindern.

Fehlerbehebung bei Pulverlackierungen und Reparatur

Sieht man Orangenschale oder raue Stellen auf pulverbeschichtetem Metall nach der Aushärtung? Klingt kompliziert? Nutzen Sie diese schnelle Matrix und den Reparaturworkflow, um die Ursache schnell zu identifizieren, das Problem rasch zu beheben und erneute Fehler ohne Raten zu vermeiden.

Fehlerdiagnose-Matrix zur schnellen Ermittlung der Ursache

| Fehler | Wahrscheinliche Ursachen | Unmittelbare Korrekturmaßnahmen | Präventive Maßnahmen |

|---|---|---|---|

| Orangenschale oder körnige Schicht | Zu niedriger oder zu hoher Schichtaufbau, schlechte Erdung, falsch eingestellte kV oder Pulverdurchflussmenge | Erdung und Kontakt überprüfen, kV und Durchfluss korrigieren, Schichtaufbau anpassen | Gestelle/Haken reinigen, TDS-Schichtdickenfenster beachten, Kabine stabil halten |

| Dünne Kanten oder Vertiefungen im Faraday-Käfig | Innenecken ziehen die Ladung an, geringer Durchfluss, Pistole zu weit entfernt, Rezyklat zu fein | Durchfluss erhöhen, Vertiefungen gezielt anvisieren, Abstand Pistole-zu-Bauteil optimieren, leichte Vorwärmung in Betracht ziehen | Bauteile für besseren Zugang ausrichten, Verhältnis von Neu- zu Rezyklatpulver einhalten, beschichtungsgerechtes Design wählen |

| Rückionisation beim Pulverbeschichten | Überladung oder Überbeschichtung, hohe kV und Mikroampere, zu lange oder wiederholte Passagen | KV und Mikroampere senken, Pistolenabstand vergrößern, Passagen leichter ausführen | Stromstärke überwachen, komplexe Formen schrittweise beschichten, Schulung für gleichmäßigen Schichtaufbau |

| Spritzen oder Pulsieren | Übermäßige Fluidisierung, Ablagerungen an der Spitze, verschlissene Pumpen oder lange/verknickte Schläuche, Feuchtigkeit in der Luft | Spitze und Elektrode reinigen, Schläuche reparieren, Luft trocknen, Fluidisierung des Vorratsbehälters zurücksetzen | Wartungsplan, Lufttrockner/Filter, verschlissene Teile ersetzen |

| Schlechte Dicke oder unzureichende Abdeckung | Schlechte Erdung, falsche Einstellungen, zu geringer Abstand der Racks, fehlerhafte Bauteilpositionierung, Schwankungen der Luftfeuchtigkeit | Haken reinigen, korrekten Abstand einhalten, Fluss und Durchläufe optimieren, Kabine stabilisieren | Erdungskontinuität prüfen, Einrichtung standardisieren, Umgebung kontrollieren |

| Durchhängen oder Eiszapfenbildung | Übermäßiger Film oder überhitztes Substrat vor der Aushärtung | Beschichtung entfernen und neu auftragen, Fluss reduzieren, übermäßige Vorwärmung vermeiden | Filmdicke gemäß technischer Datenblattvorgabe einhalten, bei dicken Abschnitten leichtere, mehrfache Durchläufe verwenden |

| Nadelstiche oder Schaumbildung | Eingeschlossenes Gas oder Feuchtigkeit, zu dicke Schicht | Geringere Schichtdicke, Ofeneinstellungen oder Fördergeschwindigkeit anpassen, sicherstellen, dass die Teile trocken sind | Gründliche Trocknung, angemessene Schichtdickenziele, gleichmäßige Aushärtung |

Fragt man sich, rostet pulverbeschichtetes Stahlblech? Wenn nach Faraday auftretende Bereiche oder Kanten zu dünn oder unbedeckt bleiben, werden diese Stellen anfälliger für Korrosion. Daher ist die Abdeckung entscheidend, IFS Coatings.

Reparatur- und Neubeschichtungsabläufe zum Schutz der Leistung

- Machbarkeit bewerten. Bestätigen Sie, dass der Fehler behoben werden kann, ohne Funktion oder Toleranzen zu beeinträchtigen.

- Oberfläche vorbereiten. Lockeres Material mit Drahtbürste oder durch Schleifen entfernen. Raue Stellen glätten, anschließend Staub abblasen oder abwaschen. Vollständig trocknen.

- Für eine zweite Beschichtung anpassen. Stromstärke auf etwa 20–40 Mikroampere reduzieren, Pulverfördermenge um ca. 10 % erhöhen und die Pistole um 2,5–5 cm weiter entfernen. Konstanten Abstand halten, die gesamte A-Oberfläche erneut beschichten und dann gemäß dem üblichen Aushärtungszyklus aushärten. Einige Pulver erfordern leichtes Anschleifen, um die Haftung zwischen den Schichten zu verbessern Produkte veredeln .

- Erneut prüfen. Erscheinungsbild und Abdeckung vor Freigabe überprüfen.

Wenn Sie pulverbeschichtetes Metall im Rahmen der Reparatur lackieren, gelten die gleichen Anweisungen für die Oberflächenvorbereitung und leichte Schleifung. Diese Anpassungen dienen als praktische Anleitung, um Pulverbeschichtung auf Metall während der Nachbearbeitung durchzuführen.

Präventive Maßnahmen zur Stabilisierung Ihrer Oberfläche

- Erdung und Sauberkeit. Halten Sie den metallischen Kontakt an Haken und Gestellen sauber. Dokumentieren Sie Erdungsprüfungen pro Schicht.

- Umweltbedingungen und Abstand. Steuern Sie Luftfeuchtigkeit und Temperatur in konstanten Bereichen, verwalten Sie das Verhältnis von Neu- zu Rezyklatpulver und halten Sie einen sinnvollen Abstand zwischen Pistole und Bauteil für gleichmäßige Abdeckung ein. Typische Empfehlungen umfassen etwa 40 % bis 60 % relative Luftfeuchtigkeit, Lagerungs-/Anwendungsbedingungen von 70° ± 10°F sowie ungefähr 8–10 Zoll bei automatischen Anlagen oder 6–10 Zoll manuell, basierend auf erfahrungsgestützten Tipps aus derselben obigen Anleitung.

- Standardisieren Sie die Einrichtung. Fixieren Sie die Einstellungen für die Pulverbeschichtung hinsichtlich kV, Mikroampere, Durchfluss und Sprühmuster je Bauteilfamilie.

- Ausrüstungsdisziplin. Vermeiden Sie Ablagerungen an Spitzen und Elektroden, vermeiden Sie Überfluidisierung, verwenden Sie trockene Druckluft und ersetzen Sie abgenutzte Pumpen oder Venturis.

- Präsentation. Halten Sie Abstand zwischen den Teilen, um elektrostatische Interferenzen zu vermeiden, und positionieren Sie komplexe Geometrien so, dass sie gut zugänglich sind.

- Verfolgen und lernen. Dokumentieren Sie Nacharbeit nach Fehlern, um Muster zu erkennen und die Ergebnisse Ihrer Pulverlackbeschichtung zu stabilisieren.

Nutzen Sie diese Matrix und Ihre Nacharbeitsprotokolle, um Variationen sofort zu reduzieren, und übernehmen Sie diese Zahlen anschließend in das Kosten- und ROI-Modell, um zu sehen, wie sich weniger Fehler positiv auf Durchsatz und Margen auswirken.

Kosten- und ROI-Rahmenwerk für Automobilprogramme

Wenn Ihr CFO fragt, welcher Weg über die Programmlaufzeit günstiger ist, wie antworten Sie mit Sicherheit? Nutzen Sie dieses neutrale, modulare Modell, um Pulver- und Flüssiglack für reale Anwendungen in der Automobilbeschichtung vergleichbar zu machen – ohne zu raten.

Kostentreiber von Pulver vs. Flüssiglack, die Sie modellieren müssen

| Kategorie | Beispielhafte Kostentreiber | Was erfasst werden sollte | Wo Sie Daten erhalten | Anmerkungen |

|---|---|---|---|---|

| Materialien | Pulverpreis $ pro lb, erste Durchlauf-Übertragungseffizienz, Rückgewinnungsrate von Übersprühnebel, Verluste bei Farbwechsel | Preis nach Farbe, Ziel-Filmdicke, Rückgewinnungskompatibilität, erwarteter Abfall bei Farbwechseln | Lieferantenangebot und technische Datenblätter (TDS), Linientests | Pulver kann eine hohe Übertragungseffizienz erreichen und Übersprühnebel wiederverwenden, wodurch Abfall und Materialkosten bei PBZ Manufacturing reduziert werden. |

| Arbeit | Vorreinigung, Maskierung, Aufhängen, Sprühdauer, Inspektion, Nacharbeit | Zeit pro Aufgabe nach Bauteilfamilie, Schulungsstand, Schichtabdeckung | Zeiterhebungen, Pilotläufe | Beschichtungsgerechtes Design kann die Maskierdauer und Berührungszeiten verkürzen. |

| Abschreibung der Ausrüstung | Kabinen, Öfen, Waschanlagen, Rückgewinnungseinheiten, Pulverlackiermaschine, Gestelle | Kapitalaufwand, erwartete Lebensdauer, Wartungsplan, Nutzung | Kapitalaufwandsangebote, Buchhaltungspläne | Vergleichen Sie eine manuelle Anlage mit einem automatisierten Pulverlack-System bei der vorgesehenen Taktzahl. |

| Energie | Ofenauslastungsdichte, Aushärtzyklen, Vorbehandlungsheizung, Druckluft, Ventilatoren | Energie pro Charge oder pro Stunde, Liniengeschwindigkeit, Ofen- und Beckensollwerte | Versorgungszähler und Rechnungen, Prozessprotokolle | Energieeinträge nach Prozessblock aufschlüsseln, um Intensität und Einsparpotenziale zu ermitteln Advanced Energy. |

| Qualität | Erstbefundquote, Nacharbeitungsrate, Ausschuss, Dickenvariation | Fehler-Pareto, Nachlackierarbeitszeit, Entlackungs- und Neubearbeitungskosten | Qualitätssicherungsdatenbank, NCR-Aufzeichnungen | Stabile Aushärtung und niedrigere DFT reduzieren Nacharbeit und schützen Ihre Pulverlackbeschichtung. |

| Konformität | Abfallentsorgung, Filter, Abwasser, Berichterstattung | Entsorgungsgebühren, Filterwechselintervalle, Badpflege | EH&S-Protokolle, Wartungsunterlagen des Lieferanten | Reclaim-Filterwartung und Vorbehandlungs-Chemikalienmanagement einbeziehen. |

So füllen Sie das Kostenblatt mit Lieferantendaten aus

- Materialien. Erfragen Sie bei Herstellern von Pulverlacken und industriellen Pulverlackanwendern den Preis pro Farbe, die empfohlene Schichtdicke, Hinweise zur Rückgewinnung und Verfahren für Farbwechsel. Modellieren Sie FPTE und Reclaim basierend auf Ihrem Systemtyp, da sich Zyklon- und Kartuschen-Rückgewinnung hinsichtlich der Ausnutzung unterschiedlich verhalten (Products Finishing).

- Prozess und Energie. Notieren Sie die Temperaturen der Waschbecken, der Trocknungs- und Aushärtungsöfen sowie die Bandgeschwindigkeit. Erstellen Sie ein einfaches Prozessblockdiagramm, um die Energieeinträge jedem Arbeitsschritt zuzuordnen und die Intensität pro Bauteil oder pro Stunde zu bewerten. Fortgeschrittene Energie .

- Arbeitszeit. Messen Sie die Zeit für Vorreinigung, Maskierung und Sprühvorgänge pro Bauteilfamilie. Notieren Sie die Rüstzeiten und Reinigungszeiten zwischen Farbwechseln.

- Qualität. Abruf von Nacharbeit- und Ausschussdaten nach Fehlerart. Verknüpfen Sie Fehler mit den Kosten für Arbeitszeit, Material und Verzögerungen.

- Compliance. Fügen Sie Abfallnachweise, Filterwechsel und Badwartung in die Tabelle ein. Verwenden Sie Platzhalter, bis Sie Rechnungen vorliegen haben.

Tipp. Vergleichen Sie Pulver auf Basis der Kosten pro appliziertem Quadratfuß, nicht nur $ pro lb, da Applikations- und Rückgewinnungseigenschaften die tatsächlichen Ausgaben bestimmen (Products Finishing).

Interpretation der Auswirkungen von Nacharbeit, Energie und Durchsatz

- Vergleichen Sie die Kosten pro Teil bei Durchlaufgeschwindigkeit der Linie. Unterschätzen Sie WIP-Puffer, dann verfälschen Sie Ofenaufenthaltsdauer und Energieintensität.

- Isolieren Sie die Maskierungsarbeitszeit. Eine kleine Konstruktionsänderung, die eine Maskierzone eliminiert, kann jeden Materialrabatt bei Großserien schlagen.

- Bewerten Sie die Energiekosten pro Charge gegenüber kontinuierlichem Durchlauf. Ofenbeladungsdichte und Aushärtungsstabilität beeinflussen oft die Gesamtkosten stärker als der Stückpreis.

- Modellieren Sie Szenarien zur Farbmischung. Häufige Farbwechsel erhöhen Reinigungsbedarf und Stillstandszeiten. Berücksichtigen Sie diesen Effekt bei Auslastung und Arbeitskosten.

- Spannungsbeanspruchung. Eine höhere erste Durchgangs-Übertragungseffizienz und gut gewartete Rückgewinnungssysteme senken die Materialkosten und Abfallmengen.

Erstellen Sie den Vergleich anhand echter Angebote, TDS-Daten und gemessener Zeiten, und führen Sie anschließend Szenarien für Ihre kritischsten Beschichtungsanwendungen durch. Wenden Sie diesen Rahmen dann an, um Partner einzugrenzen, und überprüfen Sie die Eignung anhand von Tests sowohl auf internen Linien als auch bei qualifizierten Lieferanten.

Auswahl eines vertrauenswürdigen Partners für die Pulverbeschichtung im Automobilbereich

Bereit, Ihre Spezifikation in eine stabile Serienproduktion umzuwandeln? Die Wahl des richtigen Lieferanten für die Pulverbeschichtung von Autoteilen ist ein strategischer Hebel für Qualität, Geschwindigkeit und Risikominimierung. Nutzen Sie diese Checkliste, um Anbieter für die automobile Pulverbeschichtung objektiv zu vergleichen.

Worauf Sie bei einem Partner für automotive Pulverlacke achten sollten

- Qualitätssystem und Automobil-Disziplin. Priorität auf IATF 16949-Bereitschaft, APQP- und PPAP-Fähigkeit sowie Nachweis der Schichtdickenkontrolle legen. Viele Programme verlangen, dass Beschichter während des PPAP eine Fähigkeitsstudie zur Schichtdicke mit 30 Teilen gemäß dem Marwood-Lieferantenhandbuch einreichen.

- Erfahrung, Zertifizierung, Versicherung und Durchlaufzeit. Auf ein nachgewiesenes Portfolio, ISO-9001-Zertifizierung, klare Produkthaftpflichtversicherung und definierte Lieferzeiten achten, um Termine zu schützen – Auswahlhinweise von Keystone Koating.

- Vorbehandlung und Breite der Chemikalien. Bestätigen Sie vorhandene Inhouse-Vorbehandlungsoptionen und Unterstützung für die benötigten Chemikalien, von Epoxidgrundierungen bis hin zu äußeren Polyester-Systemen für die Fahrzeug-Pulverbeschichtung.

- Applikation und Aushärtungssteuerung. Erkundigen Sie sich nach Ofenprofilierung, Rüststandards, Verfahren zum Farbwechsel, Rückgewinnungspraktiken und First-Article-Anleitungen für die Pulverbeschichtung von Fahrzeugen.

- Prüffähigkeit. Vor-Ort-Messmittel und -Methoden zur Überprüfung von DFT, Haftung, Glanz, Schlagfestigkeit und Korrosion mit dokumentierter Kalibrierung sicherstellen.

- Durchsatz auf Ihrem Takt. Überprüfen Sie die Rackdichte, die Anzahl der Stände, die Farbmischungen und die Umstellungen, die mit Ihrem Produktmix verbunden sind.

- Rückverfolgbarkeit und Einhaltung der Vorschriften. Sicherstellung der Rückverfolgbarkeit der Chargen, Bereitschaft der PPAP-Dokumentation und Kontrolle der eingeschränkten Stoffe im Einklang mit den Erwartungen der Automobilindustrie.

- Verpackung und Handhabung. Die Verpackung, Kennzeichnung und Transportplanung müssen mar-beständig sein, um die Qualität der Verarbeitung zu gewährleisten.

Von Prototyp bis Produktion - Wie man ohne Überraschungen skaliert

Klingt kompliziert? Es wird einfacher, wenn das gleiche Team DFM, Proben und Produktion unterstützt. Anbieter mit End-to-End-Metall-Fähigkeiten können Schnittstellen und Vorlaufzeiten reduzieren. Zum Beispiel: Shaoyi bietet schnelle Prototypen, Stanz- und Bearbeitung, Pulverbeschichtung und andere Oberflächenbehandlungen, Montage und IATF 16949 zertifizierte Qualität unter einem Dach. Diese integrierte Route hilft Ihnen, Regalleiste zu sperren, Fenster zu verhärten und die Dicke frühzeitig zu kontrollieren, und sie dann zur Pulverbeschichtung für Autos mit der Liniengeschwindigkeit weiter zu tragen.

Aktionsplan und Mittel zum Einstieg

- Festlegen Sie Anforderungen. Liste der Teile, Substrate, Ziel-DFT-Fenster, Erscheinungsstandards, Prüfplan, jährliche Mengen und PPAP-Wert für Pulverbeschichtungs-Autoteile.

- Die Lieferanten auf der Shortlist. Vergleichen Sie Metallpulverbeschichtungen nach Zertifizierungen, Automobilreferenzen, Vorbehandlungsmöglichkeiten, Inspektionslaboren und Kapazität für Ihre Kombination von Geometrien.

- Versuche mit Proben. Bitte um beschichtete Proben mit Dickenkarten, Ofenprofilen und Inspektionsberichten, die Ihre echten Regalen und Farben für die Fahrzeugpulverbeschichtung widerspiegeln.

- Beurteilen Sie die Ergebnisse schrittweise. Vergleichen Sie die Ausbeute beim ersten Durchgang, die Umarbeitungswege, die Ausfallzeit bei Farbwechseln und die Reaktionsfähigkeit während der Arbeitszeit.

- Wählen Sie nach Fähigkeit und Disziplin. Vergabe von Geschäftsleistungen an den Partner, der eine stabile Prozesskontrolle, klare Dokumentation und schnelle Kommunikation für die Autopulverbeschichtung unter Beweis stellt.

Mit einer strukturierten Checkliste und einem Test-first-Ansatz reduzieren Sie das Risiko und erreichen einheitliche, produktionsfähige Oberflächen in Ihrem gesamten Programm.

Pulverbeschichtung Automotive FAQ

1. Die Was ist die umweltfreundliche Metallbeschichtung?

Die Pulverbeschichtung ist eine VOC-arme, lösungsmittelfreie Oberfläche für Metallteile. Das Trockenpulver wird elektrostatisch aufgetragen und das Übersprühen kann zurückgewonnen werden, was Abfälle reduziert und gleichzeitig einen langlebigen Film liefert, der für die Automobilumgebung geeignet ist.

2. Die Wie lange hält Pulverbeschichtung auf Metall?

Die Lebensdauer hängt von der Vorbehandlungskwalifikation, der Pulverchemie, der Kontrolle der Filmmäße, der Abhärtung und der Exposition ab. Außenteile verwenden typischerweise UV-stabile Polyestersysteme, während Primer und Innenteile Epoxide oder Hybride verwenden können. Die Trockenfilmstärke innerhalb der Spezifikationen zu halten und die Verhärtung und Haftung während der Produktion zu überprüfen, trägt zur Verlängerung der Haltbarkeit bei.

3. Die Welche grundlegenden Schritte sind bei der Pulverbeschichtung von Autoteilen erforderlich?

Eine praktische Sequenz ist Vorreinigung, Umwandlungsbeschichtung, Spülen und Trocknen, elektrostatisches Sprühen, Ofenhärtung gemäß dem technischen Datenblatt des Pulverherstellers, Abkühlen und Inspektion. Wichtige Variablen sind die Pistolen-Spannung, der Pulverfluss, die Erdung und die Bandgeschwindigkeit, die gemäß den Angaben des Lieferanten und nach ersten Musterteilen eingestellt werden sollten.

4. Welche Pulverbeschichtungsoberfläche sollte ich für Räder, Halterungen und Innenausstattung verwenden?

Verwenden Sie Polyester für UV-belastete Teile wie Räder, Epoxidharz als Grundierung oder für Innen- und nicht UV-belastete Bereiche sowie Hybridformulierungen, wenn ausgewogene Eigenschaften erforderlich sind. Strukturiertes Schwarz ist bei Halterungen üblich, Metallic- und Maserungsoptiken verleihen sichtbaren Bauteilen Stil, und Hochtemperatur-Formulierungen werden für Bereiche im Motorraum oder in der Nähe des Auspuffs gemäß technischem Datenblatt geprüft.

5. Wie wähle ich einen Lieferanten für die Pulverbeschichtung von Autoteilen aus?

IATF 16949-Bereitschaft, PPAP-Fähigkeit, Vorbehandlungsoptionen, Aushärtungssteuerung und ein vor-Ort-Prüflabor priorisieren. Fordern Sie Probelauf mit Schichtdickenkarten und Ofenprofilen an und vergleichen Sie anschließend die Erstpass-Ausbeute sowie die Wechsel- und Durchlaufleistung bei Serienrate. Für integrierte Prototypenerstellung und Produktion unter einem Dach erwägen Sie einen automotivtauglichen Partner wie Shaoyi für Metallbearbeitung, Pulverlackierung und Montageunterstützung unter https://www.shao-yi.com/service.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —