Was ist Phosphatieren? Arten, wann welche verwendet wird und warum

Was ist Phosphatieren und warum verwendet man es?

Was Phosphatieren in der Metallveredelung bedeutet

Haben Sie sich jemals gefragt, warum bestimmte Autoteile länger halten oder warum Farbe auf bestimmten Metalloberflächen besser haftet? Die Antwort liegt oft in einem Verfahren namens phosphatisierung . Vereinfacht gesagt, ist das Phosphatieren eine chemische Umwandlungsbehandlung, die die äußerste Schicht eines Metalls – meist Kohlenstoffstahl oder niedriglegierter Stahl – in eine fest verbundene, kristalline phosphatierung schicht umwandelt. Diese Schicht ist weder Lack noch metallische Beschichtung. Stattdessen handelt es sich um eine neue Oberfläche, die durch eine chemische Reaktion entsteht und dazu dient, die Korrosionsbeständigkeit, die Lackhaftung und die Gleiteigenschaften in Branchen wie der Automobilindustrie, bei Verbindungselementen, Haushaltsgeräten und Ölfield-Ausrüstungen zu verbessern.

Wie sich eine phosphatische Umwandlungsbeschichtung bildet

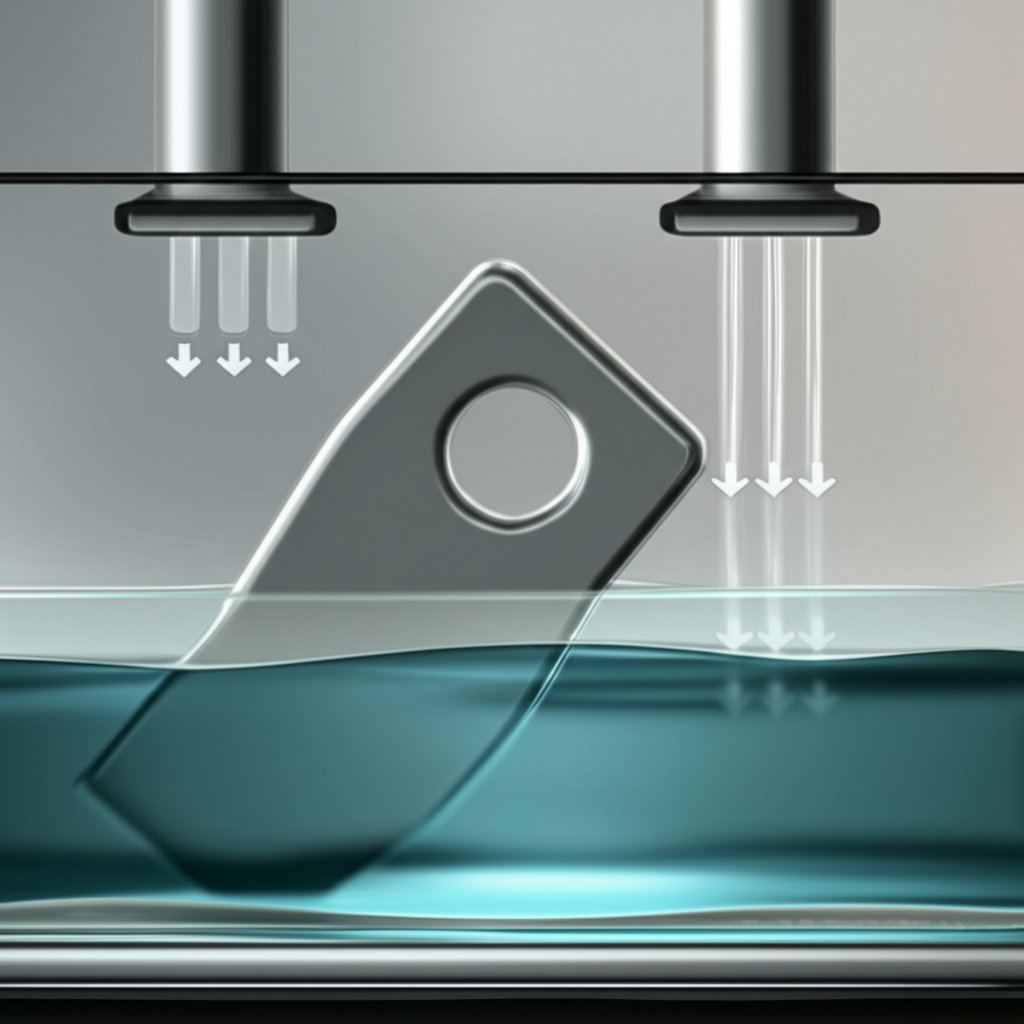

Klingt kompliziert? Stellen Sie sich vor, ein Metallteil wird in ein spezielles Bad getaucht, das Phosphorsäure und Metallionen wie Zink, Eisen oder Mangan enthält. Die Säure reagiert sanft mit dem Metall, und im Verlauf der Reaktion bilden sich Phosphatkristalle, die sich auf der Oberfläche verankern und eine gleichmäßige, mikrokristalline Schicht bilden, die als phosphat-Umwandlungsschicht bekannt ist. Dieser Prozess wird manchmal auch Phosphatieren genannt und je nach Grundmetall und gewünschter Leistungscharakteristik sorgfältig angepasst. Während Stahl das gebräuchlichste Substrat ist, ermöglichen spezialisierte Chemikalien auch das Phosphatieren von Aluminium oder zinkbeschichtetem Stahl. (Quelle) .

Vorteile und inhärente Kompromisse

Warum entscheiden sich Hersteller für Phosphatieren gegenüber anderen Vorbehandlungen? Hier eine kurze Liste dessen, was Sie bei einer hochwertigen Phosphatbeschichtung feststellen werden:

- Deutlich verbesserte Lackhaftung – der Lack hält besser und hält länger

- Korrosionsschutz unter Beschichtungen – schützt das Metall vor Rost und Umwelteinflüssen

- Verminderte Aufreibungen und Verschleiß – besonders wichtig für Verbindungselemente, Zahnräder und Umformteile

- Konsistente Oberflächenaktivierung – gewährleistet eine gleichmäßige Beschichtung in nachgeschalteten Prozessen

Phosphatieren wird oft aufgrund seiner Kosteneffizienz, Zuverlässigkeit und Fähigkeit gewählt, konsistente Ergebnisse als Grundlage für weitere Beschichtungen oder Schmierstoffe zu liefern. Es ist jedoch wichtig zu bedenken, dass eine Phosphat-Umwandlungsbeschichtung allein keinen Ersatz für eine vollständige Sperrschicht in rauen Umgebungen darstellt. Ihre Schutzwirkung hängt von einer ordnungsgemäßen Reinigung, Badkontrolle und Nachbehandlung ab. Ohne diese Faktoren kann selbst die beste Phosphatschicht hinter den Erwartungen zurückbleiben.

Wo das Phosphatieren im Bereich der Vorbehandlungen eingestuft wird

Im Gegensatz zu Lacken oder Beschichtungen ist die Phosphatierung ein grundlegender Umwandlungsschritt – oft der erste in einer Abfolge vor dem Lackieren, Pulverbeschichten oder Ölen. Sie wird besonders in der Automobilfertigung geschätzt, wo sie Karosserieteilen und Verbindungselementen hilft, Korrosion zu widerstehen, sowie bei Maschinen- oder Ölplattformteilen, bei denen Gleitfähigkeit und Einlaufverhalten entscheidend sind. Spezielle Varianten existieren für Aluminium und zinkbeschichtete Stähle, doch die meisten Anwendungen konzentrieren sich auf Stahl- und Eisenuntergründe.

Die Phosphatierung ist ein grundlegender Umwandlungsschritt, der sicherstellt, dass nachfolgende Beschichtungen besser wirken, länger halten und gleichmäßiger aufgetragen werden können.

Zusammenfassend lässt sich sagen: Wenn Sie bewerten, was ist Phosphatierung für Ihr nächstes Projekt sollten Sie dies als eine strategische Oberflächenbehandlung betrachten, die eine bessere Leistung von Lacken, Schmierstoffen und sogar blanken Metallteilen ermöglicht. Die folgenden Abschnitte führen Sie durch die wichtigsten Phosphat-Typen, schrittweise Prozesskontrollen, QA-Vorlagen, Fehlerbehebung sowie klare Auswahlempfehlungen – damit Sie das richtige Phosphat-Umwandlungsverfahren für Ihre Anforderungen auswählen können.

So funktioniert der Phosphatierprozess

Oberflächenbearbeitung – Grundlagen

Wenn Sie eine moderne phosphatieranlage betreten, mag der Arbeitsablauf hochtechnisiert erscheinen, doch die grundlegenden Schritte bleiben praktisch und methodisch. Warum ist die Vorbehandlung der Oberfläche so entscheidend? Weil die Leistung jeder phosphatschicht auf Stahl zunächst davon abhängt, wie sauber und aktiv die Oberfläche ist. Stellen Sie sich vor, Sie würden über öliges, staubiges Metall lackieren – das Ergebnis hält einfach nicht. Deshalb beginnt jede erfolgreiche phosphatisierungsprozess mit einer gründlichen Reinigung und Inspektion.

- Eingangsprüfung und Schmutzidentifizierung: Die Teile werden auf Öle, Rost oder andere Verunreinigungen geprüft. Dies hilft dabei, die geeignete Reinigungsmethode auszuwählen und sicherzustellen, dass der Prozess auf jede Charge abgestimmt ist.

- Mechanische oder chemische Reinigung: Zähartnässige Verunreinigungen erfordern möglicherweise Strahlen oder spezielle Reinigungsmittel, bevor es weitergeht.

- Alkalische Entfettung: Ein heißes, alkalines Bad entfernt Fett und Maschinenöle. Dies ist unerlässlich für eine gleichmäßige phosphatierung ergebnisse (Quelle) .

- Wasserneutralisation: Das Spülen beseitigt Rückstände von Reinigungsmitteln und verhindert unerwünschte Reaktionen in späteren Schritten.

- Aktivierung (falls verwendet): Einige Verfahren verwenden eine Vorbehandlung, um feine, gleichmäßige Phosphatkristalle zu fördern – besonders wichtig bei Teilen mit komplexen Formen.

Übersicht der Umwandlungsschritte

- Phosphatierung (Durchtauchung oder Sprühen): Hier findet die Hauptchemische Reaktion statt. Die Teile werden entweder in eine Phosphatierungs-Lösung eingetaucht oder damit besprüht – diese enthält Eisen-, Zink- oder Manganverbindungen. Die Wahl zwischen Tauch- und Sprühverfahren hängt von der Geometrie der Teile, der Produktionskapazität und der gewünschten Art der phosphatierung phosphatierung ab. Zum Beispiel wird zinkphosphatierung häufig bei Karosserien im Automobilbau mittels Sprühverfahren eingesetzt, während schwere Bauteile oft durch Eintauchen behandelt werden, um ein widerstandsfähigeres Ergebnis zu erzielen.

- Zwischenspülung(en): Nach der Phosphatierung stellt eine gründliche Spülung sicher, dass keine überschüssigen Chemikalien zurückbleiben, die die nachfolgenden Beschichtungen beeinträchtigen könnten.

- Nachbehandlung/Versiegelung (optional): Ein chromathaltiger oder chromfreier Versiegelungsmittel kann aufgebracht werden, um die Korrosionsbeständigkeit und die Haftung der Lackbeschichtung zu verbessern. Es wird empfohlen, Nachbehandlungsmittel einzusetzen, die durch klare technische Dokumentation unterstützt werden, um eine stabile Leistung sicherzustellen.

Trocknen und Handhabung

- Trocknen: Die Teile werden mit Heißluft, Öfen oder Luftmessern getrocknet, um sie für das Lackieren oder die Lagerung vorzubereiten. Ein ordnungsgemäßes Trocknen verhindert Wasserflecken und stellt sicher, dass die Phosphatschicht intakt ist.

- Beschichtung oder geschützte Lagerung: Die behandelten Teile sind nun bereit zum Lackieren, Pulverbeschichten, Ölen oder zur vorübergehenden Lagerung. Eine sorgfältig ausgeführte phosphatwäsche bedeutet, dass das Metall für den nächsten Arbeitsschritt vorbereitet ist.

Wesentliche Faktoren und Prüfliste für Betriebsbereitschaft

Durchgehend phosphatisierungsprozess , mehrere Faktoren bestimmen die Beschichtungsqualität:

- Saubere, ölfreie Oberfläche vor der Phosphatierung

- Gleichmäßige Badbewegung und Temperaturregelung

- Frische, unverunreinigte Spülungen zwischen den Schritten

- Minimale Zeit zwischen Spülen, Phosphatieren und Trocknen

- Gesteuerte Badnachspeisung – Anpassung der Chemikalien nach Bedarf für einheitliche Ergebnisse

Vor dem Weiterleiten der Teile prüfen auf:

- Kein Wasserbruch (Wasser benetzt gleichmäßig die Oberfläche)

- Gleichmäßiges mattes Aussehen der Phosphatschicht

- Kein sichtbarer Rückstand oder Smut

- Ordnungsgemäße Ablauffähigkeit – kein Pfützen oder Streifen

Entscheidungspunkte: Tauchbad vs. Sprühen, Eisen vs. Zink vs. Mangan

Die Wahl des richtigen Verfahrens hängt oft von der Bauteilgestaltung und der beabsichtigten Verwendung ab. Tauchbäder werden bei schweren, komplexen oder stark beanspruchten Teilen bevorzugt, während Sprühlinien für hohe Durchsatzraten und einfachere Formen geeignet sind. Eisenphosphat ist kostengünstig für grundlegende Lackgrundierungen. zinkphosphatierung wird aufgrund des besseren Korrosionsschutzes gewählt, und Mangan wird dort eingesetzt, wo Schmierfähigkeit entscheidend ist. Falls genaue Angaben zu pH-Wert, Temperatur oder Tauchzeit erforderlich sind, sollte auf die entsprechenden Normen oder die technischen Daten des Lieferanten verwiesen werden. Bei allgemeinen Anwendungen sind vollständige Benetzung des Werkstücks, ausreichende Rührung der Badflüssigkeit und minimale Verzögerungen zwischen den Arbeitsschritten entscheidend für eine hohe Qualität.

Denken Sie daran: Das Ziel jedes phosphatschicht auf Stahl ist es, eine gleichmäßige, haftfeste Grundlage für die nachfolgenden Prozesse zu schaffen – sei es Lack, Pulverbeschichtung oder Öl. Im nächsten Abschnitt erfahren Sie, wie Sie die richtige Phosphatart für Ihre Anwendung auswählen, mit einem Vergleich von Eisen-, Zink- und Mangan-Optionen hinsichtlich Funktion und branchenspezifischer Anforderungen.

Arten von Phosphatbeschichtungen und wann sie verwendet werden sollten

Eisen vs. Zink vs. Mangan im Überblick

Wenn Sie entscheiden, welche Phosphatierung für Ihr Projekt am besten geeignet ist, hilft es, die wesentlichen Unterschiede direkt miteinander zu vergleichen. Jede Art – Eisen-, Zink- und Manganphosphatierung – bietet einzigartige Vorteile für spezifische industrielle Anforderungen. Im Folgenden werden die praktischen Vorzüge und Nachteile jeder Variante erläutert:

| Phosphatart | Hauptfunktion | Typische Beschichtungen im weiteren Verarbeitungsprozess | Korrosionsschutz (unter Lack) | Abrieb-/Schmierungseigenschaften | Übliche Branchen/Anwendungen |

|---|---|---|---|---|---|

| Eisenphosphat-Beschichtung | Lackgrundierung, geringer Korrosionsschutz | Flüssiglack, Pulverlack | Gut (für milde Umgebungen) | Niedrig (nicht saugfähig für Öle) | Geräte, Karosserieteile, Regale, Konsumgüter |

| Zinkphosphat-Beschichtung | Lackgrundierung, Korrosionsschutzlack, Kaltumformung | Flüssiglack, Pulverlack, Öl, Wachs | Ausgezeichnet (beste unter den Phosphatierungen) | Mäßig (nimmt Schmiermittel gut auf) | Automobilrahmen, schwere Ausrüstung, Verbindungselemente, Militär, Bauwesen |

| Manganphosphatierung | Einlaufen, Gleitfähigkeit, Einlaufschutz | Öl, Wachs, helle Farbe | Sehr gut (bei Ölung), mäßig (roh) | Hoch (beste für bewegliche Teile) | Zahnräder, Lager, Befestigungselemente, Ölfield-Werkzeuge, innere Motorteile |

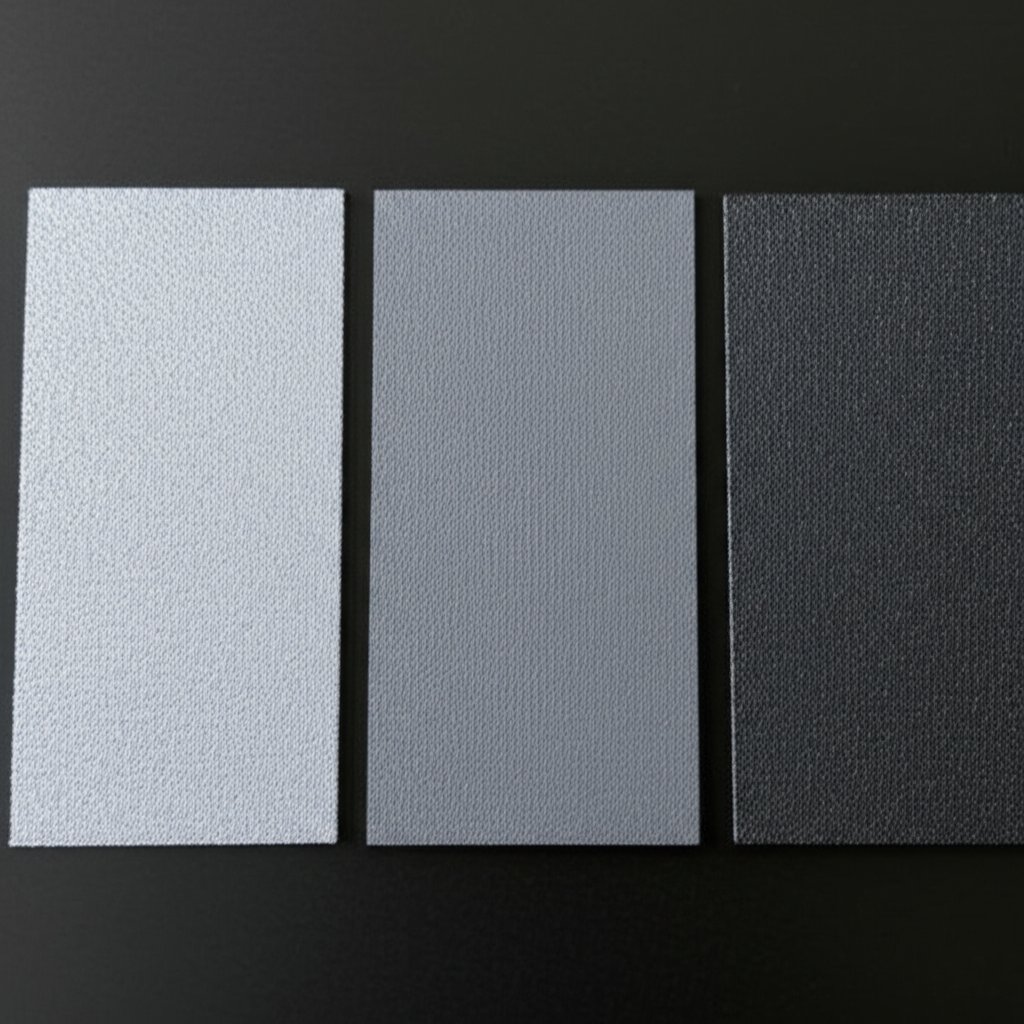

Auswahl der Schichtdicke und Kristallstruktur

Nicht alle Phosphatierungen sind gleich – selbst innerhalb einer Art finden Sie Optionen mit unterschiedlichen Schichtdicken und Kristallgrößen. So wählen Sie die richtige phosphatierung für Ihre Anwendung aus:

- Schwerere Beschichtungen: Wählen Sie schwerere, grobkristalline Schichten, wenn Sie eine maximale Öl- oder Wachsbindung benötigen – ideal für manganphosphatierung an Befestigungselementen und Zahnrädern oder stark beanspruchten zinkphosphat-Beschichtung für Kaltumformung und Rostschutz.

- Leichtere, feinkristalline Beschichtungen: Wählen Sie diese bei komplexen Geometrien oder wenn eine glatte, lackierfähige Oberfläche entscheidend ist. Eisenphosphat und leichtes Zinkphosphat sind häufige Wahl bei hochdurchsatzstarken Sprühlinien, wo ein gleichmäßiges Erscheinungsbild und optimale Lackhaftung im Vordergrund stehen.

Die Leistung Ihrer Phosphatierung hängt nicht nur von der Dicke ab, sondern auch von der Kristallstruktur. Dichte, feinkörnige Schichten verbessern die Lackhaftung und Korrosionsbeständigkeit, während grobe, offene Strukturen Öl gut speichern und so für bessere Gleiteigenschaften und Verschleißschutz sorgen.

Branchenspezifische Empfehlungen

- Karosserien und Blechteile im Automobilbau: Eisenphosphat-Beschichtung wird oft als kostengünstige Lackgrundierung in milden Umgebungen verwendet. Für eine höhere Korrosionsbeständigkeit, insbesondere bei Fahrwerksteilen, wird Zinkphosphat-Beschichtung bevorzugt.

- Befestigungselemente, Zahnräder und Motorkomponenten: Die Manganphosphat-Beschichtung ist die erste Wahl für Einlaufen, Einfahren und Gleitfähigkeit – besonders wenn das Bauteil nach der Behandlung geölt wird. Diese schwarze Phosphatbeschichtung findet man häufig bei kritischen beweglichen Teilen.

- Schwergeräte und Militär: Zinkphosphat-Beschichtungen werden aufgrund ihres hervorragenden Korrosionsschutzes unter der Beschichtung sowie ihrer Verträglichkeit mit verschiedenen Deckbeschichtungen, einschließlich Öle und Wachse, bevorzugt.

- Haushaltsgeräte und Konsumgüter: Eisenphosphat wird aufgrund seiner Einfachheit und Kosteneffizienz breit eingesetzt, wenn kein extremer Korrosionsschutz erforderlich ist.

Es ist wichtig zu bedenken: Die Metallkunde, vorherige Umformprozesse und die Oberflächenreinheit können die Ergebnisse genauso stark beeinflussen wie die Badchemie selbst. Selbst die beste manganphosphatierung oder zinkphosphat-Beschichtung wird unzureichend sein, wenn der Untergrund nicht ordnungsgemäß vorbereitet wurde.

Wählen Sie eine dickere, grobkristalline Beschichtung, wenn Ölhaltevermögen oder Abriebfestigkeit benötigt wird; entscheiden Sie sich für eine leichtere, feinkristalline Oberfläche bei komplexen Formen oder wenn das Erscheinungsbild der Lackierung entscheidend ist.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Phosphatbeschichtung darin besteht, Funktion und Umgebung sowie nachgeschalteten Prozess aufeinander abzustimmen. Egal, ob Sie eine robuste manganphosphat-Beschichtung für Einlaufschutz benötigen oder eine kostengünstige Eisenphosphat-Beschichtung für Lackierlinien – das Verständnis dieser Unterschiede hilft Ihnen dabei, die beste Wahl für Ihre Anwendung zu treffen. Im Folgenden untersuchen wir, wie Phosphatbeschichtungen mit Lacken und Grundierungen interagieren, um langfristigen Korrosionsschutz und Haftung zu gewährleisten.

Phosphatieren zur Verbesserung der Lackhaftung und Korrosionskontrolle

Warum Phosphat die Lackhaftung verbessert

Haben Sie sich schon einmal gefragt, warum einige lackierte Metallteile jahrelang gegen Abblättern, Blasenbildung oder Rost bestehen, während andere schnell versagen? Das Geheimnis liegt oft in der Oberflächenvorbereitung – insbesondere im Einsatz der Phosphatierung. Wenn Sie eine Phosphatschicht aufbringen, entsteht eine mikrokristalline Schicht auf dem Metall. Diese Schicht dient nicht nur der Optik; sie erzeugt einen einzigartigen Mikroverankerungseffekt. Stellen Sie sich Millionen winziger Gipfel und Täler auf mikroskopischer Ebene vor. Lackgrundierungen wie zinkphosphat-Grundierung können in diese Bereiche eindringen, sich verankern und eine wesentlich stärkere Bindung mit dem darunterliegenden Metall eingehen. Dieser Mikroverankerungseffekt, kombiniert mit der verbesserten Oberflächenenergie des behandelten Metalls, sorgt dafür, dass Lack- oder Pulverbeschichtungen gleichmäßiger haften und langfristig delaminationsbeständiger sind.

Grundierungskompatibilität und Reihenfolge

Das Beste aus Ihrer Phosphatierung herausholen bedeutet nicht nur, die Beschichtung selbst zu berücksichtigen – genauso wichtig ist der nächste Schritt. Hier ist eine Checkliste mit bewährten Vorgehensweisen zur Vorbereitung auf das Lackieren oder Pulverbeschichten:

- Gründliche Reinigung: Entfernen Sie Öle, Staub und alle losen Korrosionsstellen vor der Phosphatierung.

- Schnelle Weiterleitung zum Lackieren: Bringen Sie die Teile bald nach dem Trocknen in die Lackierphase, um Flugrost oder Kontamination zu vermeiden.

- Kompatible Primer: Verwenden Sie Primer, die speziell für die Haftung auf phosphatierten Oberflächen entwickelt wurden, wie beispielsweise zinkphosphat-Grundierung für Stahl.

- Vorsichtige Handhabung: Vermeiden Sie das Berühren oder die Kontamination der Phosphatschicht vor dem Lackieren oder Pulverbeschichten.

Die Phosphatierung ist besonders wirksam als Vorbehandlung sowohl für flüssige Lacke als auch für Pulverbeschichtungen, einschließlich bei pulverbeschichtetes Blech die Phosphatschicht trägt dazu bei, Probleme wie Ausgasung oder schlechte Haftung zu vermeiden, vorausgesetzt sie ist sauber, trocken und vor dem Beschichten ordnungsgemäß versiegelt.

Realitäten der Rostsanierung: Über Rost lackieren und Korrosionsschutz

Sie werden möglicherweise Produkte angeboten sehen für das Lackieren über Rost , aber das sollten Sie für zuverlässige, langfristige Ergebnisse wissen: Obwohl einige Speziallacke bestehenden Rost umschließen und dessen Fortschreiten verlangsamen können, erzielt man die zuverlässigsten Ergebnisse, indem man so viel lockerer Korrosion wie möglich entfernt, die Oberfläche gründlich reinigt und anschließend eine Umwandlungsschicht wie Phosphatierung vor dem Lackieren aufbringt (Nicht-Lacke) . Diese Vorgehensweise stellt sicher, dass das neue Lacksystem mit einer stabilen, korrosionsbeständigen Basis verbunden wird, anstatt sich an brüchigen Rost anzubinden, der die Oberfläche später untergraben könnte.

Bezüglich Zink fragen sich viele: ist verzinkt rostfrei ? Verzinkung bildet eine Opferschicht, die Stahl schützt, indem sie zuerst mit Sauerstoff reagiert. Allerdings ist dies keine dauerhafte Lösung – im Laufe der Zeit, besonders in rauen oder maritimen Umgebungen, wird das Zink abgetragen und der Stahl anschließend ungeschützt. Für maximale Haltbarkeit ist die Kombination von Zinkphosphat-Vorbehandlungen mit kompatiblen Grund- und Decklacken eine bewährte Strategie.

Die Haltbarkeit Ihrer Beschichtung hängt von der Oberflächenvorbereitung ab – die Phosphatierung erhöht die Basis für eine langfristige Leistung.

Verträglichkeit mit Pulverlack: Fehler vermeiden

Phosphatierte Metalle eignen sich hervorragend für Pulverlacke, vorausgesetzt, die Phosphatschicht ist sauber, versiegelt und vollständig trocken. Andernfalls können Probleme wie Ausgasung (Bläschen oder Nadellöcher) oder schlechte Haftung auftreten. Für pulverbeschichtetes Blech , überprüfen Sie immer, ob die phosphatierte Oberfläche den Wasserbruchtest besteht und frei von Verunreinigungen ist, bevor sie in den Ofen gelangt. Diese zusätzliche Sorgfalt trägt dazu bei, dass die Pulverbeschichtung sowohl optisch ansprechend als auch korrosionsgeschützt ist.

Mit einer solide durchgeführten Phosphatierung können Sie zuversichtlich ein Lack- oder Pulverbeschichtungssystem aufbauen, das rostbeständig ist, gut aussieht und jahrelang hält. Im Folgenden beschäftigen wir uns mit den Grundlagen der Prozesskontrolle und Badpflege – damit Sie jederzeit gleichbleibend hohe Qualität erzielen.

Grundlagen der Prozesskontrolle und Badpflege für konsistente Phosphatierergebnisse

Überwachung des Bades und Grundlagen der Titration

Haben Sie sich schon einmal gefragt, warum eine Charge phosphatiertes Stahl eine makellose Oberfläche aufweist, während eine andere nicht zufriedenstellend ist? Die Antwort liegt in der Prozesskontrolle. Die Steuerung eines phosphat-Umwandlungsbeschichtungsprozesses dreht sich darum, die richtigen Parameter zu überwachen und die geeigneten phosphatierchemikalien , und schnell auf Veränderungen zu reagieren. Klingt komplex? Zerlegen wir es Schritt für Schritt, damit Sie Ihre Beschichtungen gleichmäßig und leistungsstark halten können.

- Tägliche Titration von Frei-/Gesamtsäure: Regelmäßige Titration ist Ihre erste Verteidigungslinie. Wenden Sie das Verfahren Ihres Lieferanten an, um sowohl die Gesamtsäure (gesamte Säuremenge) als auch die Freisäure (den reaktiven Anteil) zu messen. Diese Werte zeigen Ihnen, ob sich Ihr Bad im optimalen Bereich für die Bildung einer dauerhaften zinkphosphat-Umwandlungsbeschichtung oder eisenphosphat-Vorbehandlung .

- Temperaturüberprüfung: Phosphatbäder arbeiten am besten bei hohen, stabilen Temperaturen – oft über 180 °F. Ist es zu kalt, verlangsamt sich die Reaktion; ist es zu heiß, besteht die Gefahr, dass das Metall angeätzt oder raue, körnige Beschichtungen entstehen.

- Schlamminspektion: Alle Phosphatierungsprozesse erzeugen Schlamm als Nebenprodukt. Überprüfen Sie täglich den Tankboden und die Schlammfänger. Eine starke Ansammlung kann auf ein Ungleichgewicht im Bad oder übermäßige Verunreinigungen hinweisen.

- Leitfähigkeitsmessungen der Spülwasser: Nach der Phosphatierung sollten die Spülungen sauber und leitfähigkeitsarm sein. Hohe Werte können auf Chemikalien-Übertragung oder unzureichendes Spülen hinweisen, was sich negativ auf nachfolgende Prozesse auswirken kann phosphatierschicht qualität.

- Badverweildauer-Aufzeichnung: Führen Sie eine Aufzeichnung darüber, wie lange jedes Teil im Bad verbleibt. Konsistente Verweilzeiten tragen dazu bei, eine gleichmäßige Schichtdicke und Kristallstruktur sicherzustellen.

| Datum/Schicht | Behälter-ID | Temperatur | Freie/Gesamtsäure | Beschleuniger | Schlammbeobachtung | Spülleitfähigkeit | Zusatzteile | Anmerkungen | Anfangsbuchstaben |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 AM | Phos-1 | 185°F | 6.0/1.0 | - Ich weiß. | Licht | Niedrig | Keine | — | JS |

Nachfüllung und Abschleppverlust-Kontrolle

Wie halten Sie Ihr Bad im optimalen Bereich? Fügen Sie Konzentrate basierend auf Titrationsergebnissen, Produktionsgeschwindigkeit und der visuellen Beschichtungsqualität hinzu. Wenn die Freisäure oder Gesamtsäure unter den Sollwert fällt, geben Sie mehr des entsprechenden phosphatierchemikalien hinzu. Wenn ungleichmäßige oder dünne Beschichtungen auftreten, überprüfen Sie Temperaturabfälle oder übermäßige Abschleppverluste – wenn Bauteile zu viel Lösung aus dem Becken ziehen. Automatische Dosiersysteme können helfen, aber auch manuelle Anpassungen funktionieren, solange Sie Änderungen dokumentieren und Trends beobachten. Denken Sie daran: Die Nachdosierung geht nicht nur um das Hinzufügen von mehr; es geht darum, das richtige Gleichgewicht für Ihr phosphat-Umwandlungsbeschichtungsprozesses .

Kontaminationsquellen und Warnsignale

Selbst das bestverwaltete Bad kann einer Kontamination zum Opfer fallen. Achten Sie auf folgende übliche Verdächtige:

- Öle aus unzureichender Vorreinigung vor der eisenphosphat-Vorbehandlung

- Hartwasser-Salze, die ausfallen und das chemische Gleichgewicht stören können

- Stahlabriebe und Partikel aus vorherigen Verfahrensschritten

- Kreuzkontamination durch vorgeschaltete Chemikalien oder inkompatible Reiniger

Überprüfen und reinigen Sie Ihre Tanks regelmäßig und befolgen Sie die Anweisungen des Lieferanten für periodische Badwechsel, um Verunreinigungen unter Kontrolle zu halten. Wenn Sie plötzliche Veränderungen im Beschichtungserscheinungsbild feststellen – wie Fleckenbildung, Farbabweichungen oder übermäßigen Schlamm – untersuchen Sie diese sofort. Konsistente Einträge im Protokollbuch und Trendanalysen helfen Ihnen, Probleme frühzeitig zu erkennen, bevor sie Ihre phosphatiertes Stahl ausbeute beeinträchtigen.

Verknüpfung der Prozesssteuerung mit der Beschichtungsqualität

Warum all dieser Aufwand? Weil eine präzise Prozesssteuerung zu einer einheitlichen Schichtmorphologie, zuverlässiger phosphatierschicht leistung und weniger unerwarteten Problemen bei nachfolgenden Lackier- oder Umformprozessen führt. Stellen Sie sich vor, Sie senden eine Charge Teile zur Lackierung, stellen dann aber schlechte Haftung oder ein ungleichmäßiges Finish fest – häufig liegt die Ursache in einem übersehenen Parameter im phosphat-Umwandlungsbeschichtungsprozesses . Indem Sie die oben stehende Checkliste und das Badprotokoll verwenden, geben Sie jeder Charge die bestmögliche Chance auf Erfolg.

Bereit für den nächsten Schritt? Im Folgenden behandeln wir Prüfannahme- und Dokumentationsvorlagen – damit Sie die Qualität sicherstellen und Ihren Prozess jedes Mal konsequent auf Kurs halten können.

Prüfungsannahme und Dokumentationsvorlagen für zuverlässige Phosphatierungsqualität

Annahmekriterien, die Schreiber übernehmen können

Wenn Sie eine Phosphatierungsanlage betreiben, woran erkennen Sie, dass Ihre phosphatierten teile jedes Mal den Erwartungen entsprechen? Klare, umsetzbare Annahmekriterien machen den entscheidenden Unterschied. Hier ist eine praktische Tabelle, mit der Sie Qualitätsprüfungen für jede phosphatierung von Stahl oder phosphatierung von Aluminium anwendungsbereich:

| Eigenschaft | Akzeptanzkriterien | Prüfverfahren/Referenz |

|---|---|---|

| Erscheinung | Gleichmäßiger Mattfinish, keine blanken Stellen, kein Schmutz oder weiße Flecken; konsistente Farbe (grau bis schwarz für Stahl, gemäß Spezifikation) | Sichtprüfung unter 50+ Lumen/Fuß 2(538 Lux); siehe TT-C-490H, 3.5.1 |

| Haftung | Weniger als 5 % der Beschichtung werden durch das Klebeband entfernt; mindestens Bewertung 4B (Klebebandtest) | ASTM D3359 (Raster/Klebeband); TT-C-490H, 3.5.6 |

| Beschichtungsgewicht/Dicke | Innerhalb des Lieferanten-/Vertragsbereichs (z. B. ein typischer Bereich wie 1,1–11,8 g/m² für Zinkphosphate und 0,2–1,0 g/m² für Eisenphosphate) | Abbeizen/Wiegen gemäß TT-C-490H, A.4.5–A.4.9 oder MIL-DTL-16232G, 4.7.3 |

| Sauberkeit | Kein Wasserbruch (Wasser läuft gleichmäßig ab); keine sichtbaren Verunreinigungen oder Korrosion | ASTM F21/F22 (Wasserbruchtest); TT-C-490H, 3.3.1, 4.7.3.1 |

| Nachbehandlung (falls erforderlich) | Vorhandensein von Versiegelungsmittel/Öl gemäß Spezifikation; kein überschüssiger Rückstand | Visuell/taktil; Verfahrensblatt des Lieferanten |

Prüfmethoden und Stichproben: Praktische Qualitätsplanung

Klingt komplex? Hier ist eine übersichtliche Checkliste, die Ihnen hilft, einen zuverlässigen Prüfplan zu erstellen für phosphatiert teile, unabhängig davon, ob Sie eine Hochvolumenlinie oder einen Spezialchargenprozess betreiben:

- Losdefinition: Gruppierung nach Substrat, Beschichtungsart und Prozesscharge oder Schicht (siehe TT-C-490H, 4.3.2).

- Stichprobengröße: Befolgen Sie Ihren internen Qualitätsplan, üblicherweise werden jedoch mindestens zwei Prüfmuster pro Charge oder Tagesproduktion verwendet.

- Prüfung der Schichtdicke: Entfernen und Wiegen von Prüfmustern gemäß TT-C-490H, A.4.5–A.4.9 oder MIL-DTL-16232G, 4.7.3.

- Haftprüfung: Kreuzschraffur-Tape-Test (ASTM D3359) nach der Lackaufbringung durchführen. Für eisenphosphat-Umwandlungsbeschichtung prüfen, dass der Lack nicht abblättert oder abplatzt.

- Korrosionsbeständigkeit: Salzsprühnebel (ASTM B117) oder zyklische Korrosion (GMW14872) gemäß Vertrag oder Zeichnung.

- Dokumentationsaufbewahrung: Aufzeichnungen der Prüfergebnisse, Badprotokolle und Inspektionen für jede Charge gemäß TT-C-490H, Abschnitt 6.13, führen.

Für phosphatierung von Aluminium , sicherstellen, dass aluminiumspezifische Prüfplatten und Anforderungen gemäß MIL-DTL-5541 oder TT-C-490H verwendet werden, und alle Abweichungen oder besonderen Prozessschritte dokumentieren.

Beispielhafte Formulierungen für Spezifikationen in Verträgen und Zeichnungen

Benötigen Sie eine direkt verwendbare Klausel für Ihre nächste Bestellung oder Zeichnung? Hier finden Sie eine Vorlage, die Sie für Stahlphosphat-Beschichtung oder andere gängige Anforderungen anpassen können:

Phosphat-Umwandlungsbeschichtung bereitstellen, die als Lackgrundierung auf Bauteilen aus Kohlenstoffstahl oder Aluminium geeignet ist. Der Prozess umfasst Reinigung, Spülen, Umwandlung, Spülen, Nachbehandlung (falls spezifiziert) und Trocknen. Eisen- oder Zinkphosphat gemäß Zeichnungsvorgabe verwenden; das Beschichtungsaussehen muss gleichmäßig sein, ohne Rußbildung oder unbeschichtete Stellen. Beschichtungsgewicht und Haftung gemäß den geltenden ASTM/ISO-Normen überprüfen. Prozesskontroll- und Prüfprotokolle für jede Charge führen.

Referenzstandards wie ASTM D3359 (Haftung), ASTM B117 (Salzsprühnebel), und TT-C-490H oder MIL-DTL-16232G für Prozess- und Annahmekriterien (siehe TT-C-490H für Einzelheiten) .

Chargenprotokoll und QA-Dokumentationsvorlage

Ordnung zu halten, ist entscheidend für die Einhaltung von Vorschriften und die Fehlerbehebung. Hier ist eine einfache Chargenprotokoll-Tabelle, die Sie für jeden Durchlauf von phosphatierten teile:

| Auftragsnummer | Teilenummer | Untergrund | Fertigungsweg | Behälterkennungen | Zeiten (Beginn/Ende) | Operator | Ergebnisse/Messwerte | Anordnung | Maßnahmen bei Nichtkonformität |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Stahl | Eisenphosphat/Sprühen | P1, R1 | 08:00–09:30 | JD | Filmgewicht: 3,2 g/m 2; Haftung: 4B; Optik: Bestanden | Akzeptiert | — |

Für eine umfassendere Qualitätsprüfung können Sie Felder für Umgebungsbedingungen, besondere Anweisungen oder Links zu digitalen Fotos hinzufügen. Für phosphatiert aluminium notieren Sie etwaige Prozessabweichungen oder besondere Prüfergebnisse.

Indem Sie diese Vorlagen übernehmen und auf anerkannte Standards verweisen, optimieren Sie die Inspektion, beschleunigen Audits und stellen sicher, dass jeder phosphatierung von Stahl oder Aluminiumteil die Erwartungen Ihres Kunden erfüllt. Als Nächstes beschäftigen wir uns mit der Fehlerbehebung – Sie lernen, wie Sie Mängel schnell diagnostizieren und beheben können, damit Ihr Prozess reibungslos weiterläuft.

Fehlerbehebung und korrigierende Maßnahmen bei der Phosphatierung von Stahl

Fehlertypen basierend auf dem Erscheinungsbild

Wenn Sie eine Phosphatieranlage betreiben, treten selbst bei erfahrensten Bedienern unerwartete Probleme auf – ungleichmäßige Beschichtungen, seltsame Farben oder Lack, der einfach nicht haftet. Klingt bekannt? Analysieren wir gemeinsam, was diese Symptome bedeuten, damit Sie phosphatieren stahlteile zuverlässig und gleichmäßig phosphatisieren können. Nachfolgend finden Sie eine praktische Fehlersuch-Tabelle, mit deren Hilfe Sie häufig auftretende Fehler bei der phosphatierung von Stahl und manganphosphatierung linien.

| Symptom | Mögliche Ursachen | Korrigierende Maßnahmen | Präventive Maßnahmen |

|---|---|---|---|

| Unregelmäßige oder unbeschichtete Stellen | Schlechte Reinigung (Öl/Rost), niedriger Säuregehalt, erschöpfter Beschleuniger, zu kurze Behandlungszeit, niedrige Temperatur | Teile erneut reinigen, Badchemie gemäß Lieferantentitration prüfen und anpassen, Zeit/Temperatur erhöhen, Aktivierung optimieren | Effektivität der Reinigung validieren, Titration und Badüberwachungsplan verschärfen, ordnungsgemäße Aktivierungsbadpflege sicherstellen |

| Raue, sandige Textur; schwache Haftung | Überaltertes Bad (hoher Schlammgehalt), hohe Freisäure, übermäßige Behandlungszeit, grobkristalline Ablagerungen | Schlamm entfernen, Säureverhältnis (FS/TS) anpassen, Behandlungszeit verkürzen, Bad bei Bedarf erneuern | Schlammgehalt überwachen, FS/TS im vom Lieferanten vorgegebenen Bereich halten, Überbehandlung vermeiden |

| Weißer Rost bildet sich schnell; Salzsprühnebeltest wird nicht bestanden | Dünne Phosphatschicht, unzureichende Versiegelung, Verunreinigung des Spülwassers (Chloride/Sulfate) | Beschichtungsgewicht erhöhen (Bad, Zeit, Temperatur anpassen), Nachbehandlungsversiegelung auftragen, entsalztes Spülwasser verwenden | Überprüfen Sie regelmäßig die Schichtdicke, kontrollieren Sie die Versiegelungsanwendung und stellen Sie die Reinheit des Spülwassers sicher |

| Dunkler/Rußartiger Rückstand; gelbliche oder dunkle Flecken | Übermäßiges Ätzen, Badkontamination (Schwermetalle), überhitztes Bad, schlechtes Spülen | Spülungen erneuern, Badtemperatur kontrollieren, Bad reinigen (Filtration), nach dem Beizen neutralisieren und spülen | Leitfähigkeitsgrenzwerte für Spülwasser einhalten, Badtemperatur überwachen, kontaminierte Wasserquellen vermeiden |

| Schwarzbildung oder nicht gleichmäßiges Kristallwachstum | Kontaminiertes Bad, übermäßige Eisenansammlung, hoher Schlammgehalt | Teilweises Ablassen, Filtration, planmäßige Schlammabfuhr | Filtration hinzufügen, Schlammabführungen erhöhen, Eisengehalt überwachen 2+stufen |

| Schlechte Lackhaftung, Blasenbildung, Abblättern | Restöle, unzureichende Aktivierung, schlechtes Spülen, zu dicke oder lockere Phosphatschicht | Prüfung der Reinigung und Aktivierung, Überprüfung der wasserbruchfreien Oberfläche, Optimierung der Phosphatierung (grobe Kristalle vermeiden), Verbesserung des Spülprozesses | Standardisierung der Vorbehandlungsschritte, Minimierung der Zeit bis zur Lackierung, sorgfältiges Spülen sicherstellen |

| Starke Schlammbildung | Hohe Belastung, geringe Durchmischung, Oxidation, Eisenübertrag aus der Beizung | Erhöhung der Durchmischung, regelmäßige Schlammabfuhr planen, Eisenanteil kontrollieren | Optimierung des Gestellwinkels/Abtropfen, Qualität der Beizung sicherstellen, Installation eines Filtersystems |

Korrigierende Maßnahmen und Prävention

Stellen Sie sich vor, Sie entdecken eine unregelmäßige schwarze Phosphatbeschichtung oder stellen Sie einen übermäßigen Schlammablagern am Tankboden fest. Was ist der nächste Schritt? Beheben Sie nicht nur das unmittelbare Problem, sondern dokumentieren Sie die Ursache in Ihrem Chargenprotokoll und überprüfen Sie Ihre Nachfülllogik. Viele wiederkehrende Probleme bei phosphatierungs prozessen resultieren aus übersehenen Reinigungsschritten, alternden Bädern oder inkonsistenter Überwachung. Eine engere Titrationsplanung, die Überprüfung des Wasserbruch-Tests und eine ordnungsgemäße Rührung helfen Ihnen dabei, phosphatieren teile mit weniger Überraschungen zu bearbeiten.

- Gleichmäßige Mattierung – keine glänzenden oder unbeschichteten Stellen

- Konsistente Ablaufformen – keine Streifen oder Flecken

- Kein Wasserbruch – das Wasser sollte gleichmäßig als Film über die Oberfläche ablaufen

Diese Hinweise bestätigen, dass Ihr Prozess im grünen Bereich liegt. Falls etwas nicht stimmt, handeln Sie schnell: Überprüfen Sie die Reinigung, analysieren Sie die Badchemie und inspizieren Sie die Spülungen. Bei anhaltenden Problemen ziehen Sie die technischen Merkblätter Ihres Lieferanten heran, um spezifische Grenzwerte zu prüfen – raten Sie niemals oder nehmen Anpassungen ohne Datenbasis vor.

Fehler mit ihren Ursachen in vorherigen Prozessschritten verknüpfen

Stellen Sie sich die Fehlersuche wie Detektivarbeit vor. Wenn beispielsweise nach der manganphosphatierung eine schlechte Lackhaftung auftritt, verfolgen Sie Ihren Prozess rückwärts: War der Reinigungsschritt wirksam? Haben Sie die Aktivierung und die Spülqualität überprüft? Stand die Badchemie unter Kontrolle? Häufig liegt die Ursache für den Fehler weiter oben im Prozess. Indem Sie systematisch Symptome und Ursachen verfolgen, können Sie Wiederholungen vermeiden und von Charge zu Charge hochwertige Oberflächen beibehalten.

Indem Sie diesen Ansatz zur Fehlersuche anwenden, halten Sie Ihre phosphatierung von Stahl und schwarze Phosphatbeschichtung abläufe reibungslos am Laufen. Im Folgenden zeigen wir Ihnen, wie Sie einen für die Automobilindustrie qualifizierten Phosphatierdienstleister auswählen und mit ihm zusammenarbeiten – damit sichergestellt ist, dass jedes Bauteil bereit ist für die Endbearbeitung.

Auswahl eines Partners für die Automobil-Phosphatierung

Wann Sie die Phosphatierung für Automotive-Bauteile auslagern sollten

Stellen Sie sich vor, Sie starten ein neues Automobilprojekt – enge Fristen, strenge Vorgaben und kein Platz für Fehler. Wann sollten Sie die Auslagerung Ihrer Phosphatierarbeiten in Betracht ziehen? Die Antwort hängt oft von der Produktionskapazität, den Qualitätsanforderungen und der Frage ab, ob Ihre hauseigene Anlage konsistente Ergebnisse liefern kann, die den Automobilstandards entsprechen. Wenn Sie über eine IATF-16949-Zertifizierung verfügen müssen, integrierte Stanz-/Oberflächenbearbeitung benötigen oder schnelle Durchlaufzeiten für Prototypen und Serienfertigung brauchen, kann ein spezialisierter Partner Ihnen helfen, die Ziellinie mit Zuversicht beim Pulverbeschichten zu erreichen.

Was Sie einen automotivqualifizierten Partner fragen sollten

Klingt kompliziert? Muss es nicht sein. Hier ist eine Checkliste mit wichtigen Fragen und Kriterien, die Ihre Suche nach einem zuverlässigen Anbieter für die Phosphatierung von Automobilmetallteilen unterstützen:

- Zertifizierung: Ist der Anbieter nach IATF 16949 für das Qualitätsmanagement im Automobilbereich zertifiziert?

- Integrierte Kapazitäten: Können sie Stanzarbeiten, Bearbeitung, Phosphatierung und abschließende Pulverbeschichtung alle innerhalb eines einzigen Workflows abwickeln?

- Prozesskontrolle: Wie überwachen sie die Badchemie, die Beschichtungsmenge und die Pflege der Prozessunterlagen?

- PPAP/Nachverfolgbarkeit: Bieten sie vollständige Dokumentation gemäß Produktionsfreigabeprozess (PPAP) und Chargennachverfolgbarkeit an?

- Lackieranlagen-Kompatibilität: Ist ihre Phosphatierung nahtlos mit Ihrer nachgeschalteten Lack- oder Pulverbeschichtungsanlage kompatibel?

- Probelauf: Sind Pilotserien und Validierungsproben zur Qualifizierung verfügbar?

- Prüf- und Testberichte: Können Sie Haftung, Korrosionsbeständigkeit und Gleichmäßigkeit der Prüfdaten (ASTM/ISO) einsehen?

- Durchlaufzeit und Flexibilität: Wie schnell können sie sich an Designänderungen oder dringende Aufträge anpassen?

Erstellung einer Lieferanten-Shortlist: Wer sollte berücksichtigt werden?

So strukturieren Sie Ihre Shortlist für automobiltaugliche Phosphatierdienstleistungen, unter Berücksichtigung lokaler und globaler Optionen. Beginnen Sie mit Anbietern, die über robuste Qualitätsmanagementsysteme, fortschrittliche Prozessintegration und eine nachgewiesene Erfolgsbilanz in der Automobilbranche verfügen:

| Anbieter | Schlüsselvorteile | ZERTIFIZIERUNGEN | Typische Automobilfähigkeiten |

|---|---|---|---|

| Shaoyis metallische Phosphatierdienstleistungen für die Automobilindustrie | Kundenspezifische Phosphatierung, Pulverlackierung in der Endbearbeitungslinie, komplette Stanz/Bearbeitungs/Veredelungskette, schnelle Prototypenerstellung | IATF 16949 | Fahrwerke, Buchsen, Halterungen, Serienproduktion, Kleinserien, Prototypenerstellung |

| Cleveland Phosphating | Phosphatierung für Automotive und Industrie, lokale Unterstützung | ISO 9001, branchenspezifisch | Karosserieteile, Befestigungselemente, OEM-Teile |

| Parker Rust Proof of Cleveland | Legacy-Phosphatierung, Parker Rust Proof, Öl- und Wachsoberflächen | Branchenspezifisch | Befestigungselemente, Beschläge, Fahrwerk |

| American Metal Coatings | Hochleistungs-Pulverlackieranlage, Zink- und Manganphosphat, E-Coat | ISO 9001 | Automobil, Haushaltsgeräte, schwere Ausrüstung |

Passende Phosphatart für die Anwendung

Nicht alle Projekte benötigen die gleiche Phosphatierung. Für verbesserte Lackhaftung und Korrosionsschutz bei Karosserieteilen oder Halterungen ist Zinkphosphat oft die erste Wahl. Wenn Ihre Befestigungselemente, Zahnräder oder Buchsen Gleiteigenschaften oder Einlaufschutz benötigen, ist Manganphosphat eine sinnvolle Entscheidung. Validieren Sie Ihre Auswahl immer anhand von Vorserien-Losen – prüfen Sie die Verträglichkeit mit der Pulverlackieranlage, die Lackhaftung und die Ergebnisse von Korrosionstests, bevor Sie die Serienproduktion freigeben.

Die Wahl des richtigen Phosphatierungspartners geht über den reinen Preis hinaus – achten Sie auf nachgewiesene Qualitätssysteme, integrierte Veredelungsmöglichkeiten und die Bereitschaft, Musterchargen durchzuführen, die Ihren realen Anforderungen entsprechen.

Indem Sie diesen strukturierten Ansatz verwenden, minimieren Sie unerwartete Probleme und stellen sicher, dass Ihre Automobilteile für jeden nachgeschalteten Prozess bereit sind, von der Stanzung bis zur Pulverlackierung am Endmontageband. Weitere Informationen zu den ganzheitlichen Fähigkeiten von Shaoyi, einschließlich schneller Prototypenerstellung und maßgeschneiderter Phosphatierung für die Automobilindustrie, finden Sie auf deren serviceseite . Fordern Sie stets wettbewerbsfähige Angebote und Probelaufzeiten an, um die beste Lösung für die Anforderungen Ihres Projekts zu finden.

Häufig gestellte Fragen zur Phosphatierung

1. Was ist der Zweck der Phosphatierung?

Die Phosphatierung verwandelt die Oberfläche von Stahl oder anderen Metallen in eine kristalline Phosphatschicht, wodurch die Korrosionsbeständigkeit verbessert, die Haftung von Lack erhöht und der Verschleiß reduziert wird. Sie wird häufig in der Automobilindustrie, bei Verbindungselementen und in der Haushaltsgeräteindustrie eingesetzt, um sicherzustellen, dass Beschichtungen länger halten und bessere Leistungen erbringen.

2. Welche drei Arten der Phosphatierung gibt es?

Die Hauptarten sind Eisenphosphatierung, Zinkphosphatierung und Manganphosphatierung. Eisenphosphat ist kostengünstig und eignet sich für einfache Lackgrundierungen, Zinkphosphat bietet hervorragenden Korrosionsschutz und bessere Lackhaftung, während Manganphosphat aufgrund seiner Gleiteigenschaften und Abriebfestigkeit bevorzugt in Anwendungen wie Getrieben und Verbindungselementen eingesetzt wird.

3. Was ist der Prozess der Phosphatierung?

Die Phosphatierung, auch Phosphatierungsprozess genannt, umfasst das Reinigen des Metalls, das Auftragen einer Phosphatlösung (durch Tauchen oder Sprühen), das Spülen und gegebenenfalls das Versiegeln der Oberfläche. Dadurch entsteht eine gleichmäßige Phosphatschicht, die das Metall für das Lackieren oder weitere Behandlungen vorbereitet.

4. Kann Phosphatierung auf Metallen außer Stahl verwendet werden?

Ja, während die Phosphatierung am häufigsten auf Kohlenstoff- und niedriglegierten Stählen angewendet wird, ermöglichen spezialisierte Chemikalien effektive Phosphatschichten auf Aluminium und zinkbeschichteten Stählen, wodurch ihre Verwendung in verschiedenen Branchen erweitert wird.

5. Wie wähle ich die richtige Art der Phosphatschicht für meine Anwendung aus?

Die Auswahl hängt von der Funktion und Umgebung des Bauteils ab: verwenden Sie Eisenphosphat für milde Umgebungen und als Lackgrundierung, Zinkphosphat für verbesserte Korrosionsbeständigkeit und bessere Lackhaftung sowie Manganphosphat für Bauteile, die Gleitfähigkeit oder Verschleißschutz benötigen. Die Beratung durch einen qualifizierten Anbieter stellt sicher, dass die beste Lösung für Ihre Anforderungen gewählt wird.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —