Was ist eine verzinkte Beschichtung? Metallischer Korrosionsschutz für Automobile gegen Rost und Korrosion

Grundlagen der Verzinkung für die Automobilindustrie

Haben Sie sich jemals gefragt, warum moderne Fahrzeuge Winter, Streusalz und Regen überstehen, ohne zu rosten? Die kurze Antwort lautet: Zink. In dieser Einführung zu „Was ist eine Verzinkung? Metallschutz für Automobile gegen Rost und Korrosion“ erfahren Sie, wie eine dünne Zinkschicht auf Stahl langlebigen, lackierfähigen Schutz bietet und die nachfolgenden vertieften Themen vorbereitet.

Definition und Zweck der Verzinkung

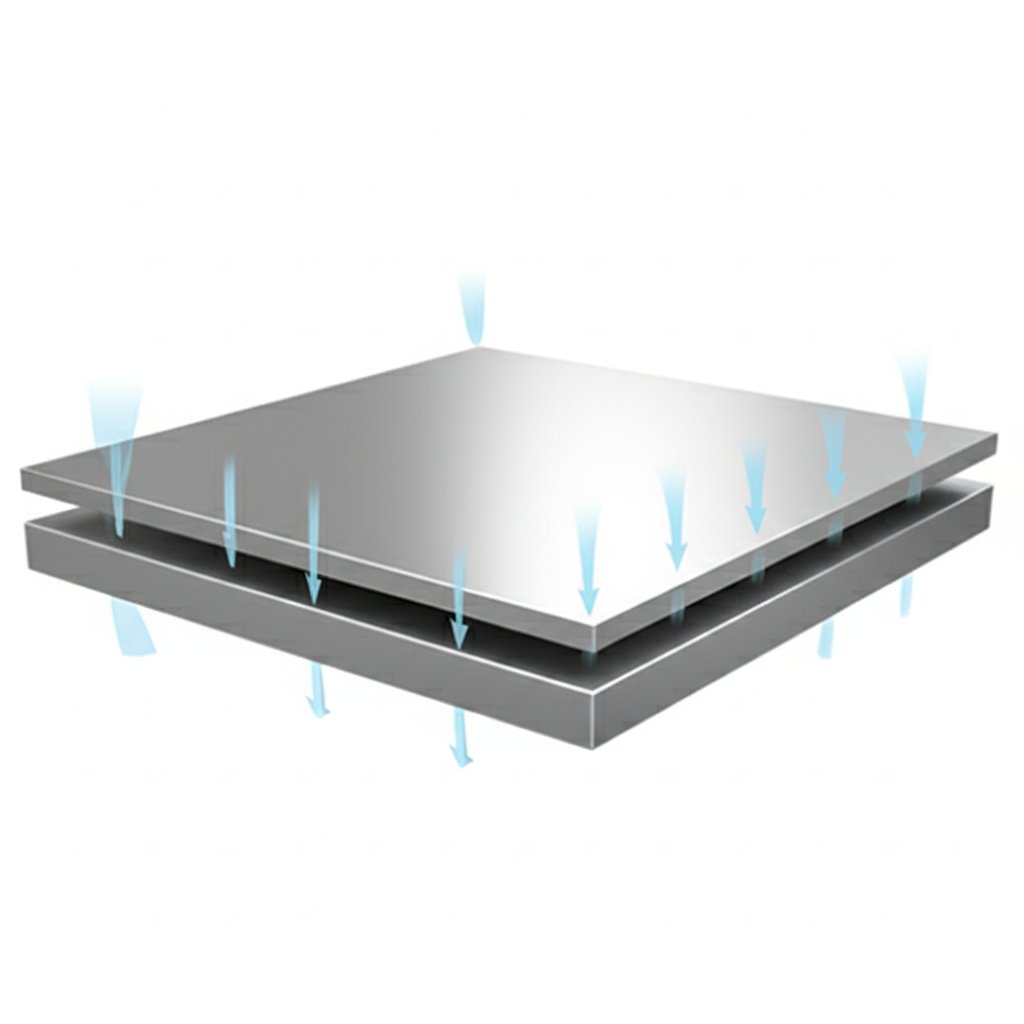

Verzinken bedeutet, Stahl mit Zink zu beschichten, sodass er das Grundmaterial auf zwei Arten schützt: als Barriere und als Opferanode. Diese doppelte Wirkung ist der Kern des Korrosionsschutzes, den das Verzinken bietet: Barriereschutz und kathodischer Schutz. Im Automobilbereich findet man häufig das Tauchverzinken und das Elektroverzinken. Wenn Sie sich fragen, was Tauchverzinken ist, stellen Sie sich das Eintauchen von sauberem Stahl in flüssiges Zink vor, wodurch eine metallurgische Zink-Eisen-Verbindung an der Oberfläche entsteht, die für viele strukturelle Bauteile und Unterbodenteile verwendet wird, während das Elektroverzinken bei sichtbaren Karosserieteilen bevorzugt wird tauchverzinken bildet eine metallurgische Zink-Eisen-Verbindung . Beim Elektroverzinken wird mithilfe eines elektrischen Stroms eine dünnere, sehr gleichmäßige Zinkschicht abgeschieden.

Zink schützt Stahl zweifach, durch einen Barrierefilm und durch opferhafte Anodenwirkung.

| Schutzmodus | Wie es funktioniert | Wo es am meisten hilft | Anmerkungen |

|---|---|---|---|

| Barrierefilm | Die Zinkschicht trennt den Stahl von Wasser, Sauerstoff und Salzen | Saubere, intakte Beschichtungen unter Lacken und Dichtstoffen | Wirkt wie ein physikalischer Schutzschild gegen die Umwelt |

| Opferwirkung | Zink gibt Elektronen ab und korrodiert zuerst, um Stahl zu schützen | Bei Kratzern, Schnittkanten und Splittern | Warum galvanisierte Teile nach geringem Schaden noch gegen Rost standhalten |

Die Verwendung von Verzinktem in der Automobilindustrie

Sie werden über das Fahrzeug hinweg verzinktes Metall bemerken, oft als verzinktes Stahlblech für Stanz- und Verschlussvorrichtungen. Zu den typischen Verwendungen gehören:

- Folien und Folien, aus Folien oder Folien, mit einem Durchmesser von >= 0,01 mm

- Schienen, Rocker und Kreuzglieder

- Mit einem Gehalt an Zellstoff von mehr als 0,5%

- Schildschirme und Verstärkungsteile

- Verbindungsstücke und Klemmen, die dem Beschichtungssystem entsprechen

Die Automobilhersteller wählen elektrogalvanierte und heiß dip galvanierte Bleche für Korrosionsbeständigkeit, Formbarkeit und Farbfähigkeit. Auch bei heißgepresstem Verzinkungssystemen, bei denen dickere Beschichtungen und robuste Bedienung gewünscht werden, gibt es andere Optionen.

Verzinkte Beschichtung gegenüber Schutz nur mit Farbe

Farbe allein ist eine Barriere. Wenn es durchbrochen wird, kann Stahl an einem Kratzer rosten. Zink bietet eine zweite Verteidigungslinie. Das Opferverhalten des Stahls schützt weiterhin freigelegtes Stahl, weshalb Systeme, die auf Heißverzinkung basieren, auch nach geringfügigen Schäden für ihre Langlebigkeit geschätzt werden. Allerdings ist Galvanizer korrosionsbeständig, nicht unsterblich. Die Wahl der Beschichtung, die Dicke und die Umgebung sind immer noch wichtig. In den nächsten Abschnitten werden wir uns mit Metallurgie, Prozesskontrolle, Inspektion und Reparatur befassen.

Wie Zink Rost verhindert und wie es beim Verzinken versagen kann

Klingt einfach, oder? Wenn Zink den Stahl beschichtet, rostiert der galvanisierte Stahl dann? Die wahre Antwort ist, wie Zink die Umwelt blockiert und sich selbst bei Kratzern opfert, damit der Stahl geschützt bleibt.

Wie Zink die Korrosion von Stahl verhindert

Denken Sie an Zink als Schild und Bodyguard. Erstens ist es eine Barriere, die Wasser, Sauerstoff und Salze vom Stahl fernhält. Zweitens korrosiert Zink eher als Eisen, und so gibt es bei einem Schnitt oder einem Kratzer Elektronen ab und schützt das Grundmetall. Im Laufe der Zeit bildet sich auf der Oberfläche eine dünne, stumpfe Fläche, die Patina genannt wird. Dieser Film verlangsamt zukünftige Angriffe und hält den Schutz am Laufen.

Patinabildung und der Grund für den Auftreten weißer Rost

In der normalen Luft reagiert frischer Zink mit Feuchtigkeit und Kohlendioxid. Zunächst bildet es Zinkhydroxid, das sich in Zinkcarbonat umwandelt, die stabile Patina, die die Korrosionsrate reduziert. Wenn verzinkte Teile mit wenig Luftstrom nass bleiben, kann die Oberfläche weiterhin Zinkhydroxid bilden, anstatt sich zu diesem stabilen Film zu entwickeln. Sie werden einen weißen, pulverförmigen Fleck oder sogar dunkle Flecken bemerken, die als nasse Lagerfläche oder weißer Rost bezeichnet werden. Luftzufluss gewährleisten, Teile trocknen lassen und bei Bedarf schwere Ablagerungen mit sanfter Reinigung entfernen. In salzigen Gebieten hilft das Abspülen von Chloriddeponien, da Salz Feuchtigkeit leiterter macht und die GAA-Leitlinien für Patina, weißen Rost, Lagerung und Reinigung beschleunigt.

Rostet verzinkter Stahl und unter welchen Bedingungen?

Korrosiert galvanisierter Stahl? Unter anhaltender aggressiver Exposition, ja. Wird galvanisierter Stahl rosteln? Das kann es, besonders wenn Zink dünn, beschädigt oder Luftmangel hat.

- Die Küste, die häufig von chloridreichen Winden belastet wird, kann das verzinkte Metall schneller rostet. Bei einigen Projekten in einem Umkreis von etwa einer Meile vom Ozean zeigten Oberflächen, die regelmäßigen salzigen Winden ausgesetzt waren, Rost in 57 Jahren, während geschützte Flächen den Schutz 1525 Jahre länger behielten. Ein Duplex-Farb-Über-Ziegelungssystem kann die Lebensdauer durch Synergie noch weiter verlängern Leitlinien für die Leistung der Küsten- und Duplexsysteme .

- Dauerhafte Lagerung in Feuchtigkeit oder Wasserfängen verhindern, dass sich die Oberfläche schützend verfärbt, was zu weißem Rost und schnellerem Zinkverlust führt (siehe oben GAA-Verweis) .

- Abrieb, Splitter und Schnittkanten verbrauchen Zink. Eine dickere Beschichtung bietet einen verbesserten Schutz, während Kratzer, die den nackten Stahl erreichen, Aufmerksamkeit benötigen.

- Spalten und eng überlappende Stellen können Salze und Feuchtigkeit einfangen. Die Verbindungsstellen und die Plattenneben sind häufige Risikopositionen.

Lassen Sie die Patina bilden, halten Sie die Oberflächen sauber und trocken, und Zink wird seine Arbeit tun.

- Spülen Sie mit Trinkwasser, um Salz und Schmutz zu entfernen, besonders nach dem Meer (siehe oben AGA-Verweis) .

- Sie müssen mit einem sanften Waschmittel und einer weichen Bürste sanft reinigen. Vermeiden Sie Schleifmittel, die Zink beschädigen können (siehe Woodsmith-Verweis oben) .

- Die Teile werden gründlich getrocknet und wieder Luft zu den feucht, gestapelten oder eingewallten Teilen.

- Überprüfen Sie. Wenn Rost erkennbar ist, behandeln Sie ihn sofort mit einem Rostwandler, dann mit einem zinkreichen Grundierstoff und einer passenden Oberbeschichtung (siehe Woodsmith-Verweis oben) .

Bottom line: Rostet Galvanizer oder kann Galvanizer? Ja, unter den falschen Bedingungen. Wenn Sie Feuchtigkeit, Salze und Schäden gut kontrollieren, können Sie die Lebensdauer maximieren. Als nächstes werden wir die Prozesswahl und Metallurgie heißdipp, elektrogalvaniert und galvanisiert Formbarkeit, Schweißfähigkeit und Lackleistung auflisten.

HDG galvanisiert, elektrogalvanisiert und GA

Warum verhalten sich zwei mit Zink beschichtete Platten in einer Presse, beim Schweißwerk oder unter Farbe so unterschiedlich? Die Antwort liegt in der Herstellung der Beschichtung und den Schichten, die sie auf dem Stahl erzeugt.

Verzinkung und Beschichtungen

Die Fahrzeugplatte wird meist auf kontinuierlichen Linien beschichtet, die reinigen, aufbrennen, in geschmolzenen Zink eintauchen und dann die Oberfläche konditionieren. Bei diesem Warmdippverzinkungsprozess entsteht entweder GI oder bei kurzer Nachwärme GA. Für Farbkritische Autopaneele kontrollieren Linien die Chemie, Temperatur, Wischung und Kühlung des Bades, um ein gleichmäßiges Beschichtungsgewicht und Aussehen zu erzielen GalvInfo-Zentrum, Galvanisierung 2022 .

Klingt kompliziert? Hier ist das Verfahren des Heißtauchenverzinkens in ein paar Schritten, die Sie sich vorstellen können.

- Reinigen und aktivieren Sie den Streifen, um Öle und Oxide zu entfernen.

- Anneal in einer kontrollierten, reduzierenden Atmosphäre, um festgelegte Eigenschaften und eine reaktive Oberfläche zu erhalten.

- Tauchen Sie in das geschmolzenen Zinkbad ein.

- Verlassen Sie das Bad und wischen Sie mit Gasmesser die Überschüssigkeit ab.

- Optional Galvannealing: Kurzzeitige Aufheizung, so dass Zink und Eisen sich auf einer Zink-Eisenlegierungsoberfläche interdifusieren.

- Kühl, temperamentlos, eben und mit Öl für ein gleichmäßiges Finish.

Kurz gesagt, bei der Zinkbeschichtung mit heißem Tauchen geht es um Oberflächenreinheit, kontrollierte Reaktionen im Bad und eine präzise Dickenkontrolle.

Differenzen bei der Elektrogalvanierung und der Verzinkung

Durch Elektrogalvanierung wird eine dünne, sehr gleichmäßige Schicht reinen Zinkes durch Elektrizität abgelagert. Er ist hervorragend, wenn eine extrem glatte Oberfläche und eine tiefe Zugfähigkeit vorrangig sind. Verzinktes Blatt aus HDG kann dickeren Zink für den Schnitt-Kante-Schutz bieten, während verzinkte (GA) fügt eine Zink-Eisenlegierung Oberfläche, die matte, härter und sehr Farbe freundlich pro Automobilpraxis (siehe GalvInfo-Verweis oben) - Ich weiß. Für die Verbindung schweißt galvanisiertes in der Regel konsistenter als galvanisiertes, da die eisenreiche Oberfläche Spritzen und Dämpfe im Vergleich zu reinen Zinkbeschichtungen reduziert.

Die Verzinkung gewinnt oft bei der Farbhaftung und der Spot-Schweißkonsistenz auf exponierten Platten.

ZinkEisen-Intermetallische Schichten und Spangel-Morphologie

Ob GI oder GA, die Leistung hängt von der Beschichtungskrosstruktur ab. Eine warmgewalzte verzinkte Zinkbeschichtung hat typischerweise eine äußere Eta-Schicht aus duktilem Zink über härteren Zink-Eisen-Intermetallen. Durch die Verhüllung wird mehr Eisen in die Beschichtung getrieben, wobei nur intermetallische Schichten an der Oberfläche zurückbleiben. Diese inneren Schichten sind härter als Stahl und widerstanden Abrieb, während die eta Schicht in GI fügt Dektilität für die Stoßbeständigkeit American Galvanizers Association, HDG Coating.

| Schicht | Gefunden in | Typische Eigenschaften und Rolle |

|---|---|---|

| Eta (reines Zn) | G.G. | Weich, duktil; Stoßfestigkeit und Barrierefolie |

| Zeta (FeZn) | G.I. und G.A. | Hart; abnutzungsbeständig |

| Delta (FeZn) | G.I. und G.A. | Hart; starke Bindungsschicht |

| Gamma (FeZn) | G.I. und G.A. | Sehr hart; Verankerungen, mit Beschichtung auf Stahl |

Die Prozesssteuerung bestimmt die Dicke und das Aussehen. Dazu gehören die chemische Struktur des Stahls, die Eintauferhöhung, die Abnahmerate und die Wirkung der Badtemperatur auf die Dicke der Verzinkungsschicht. Höhere Badtemperaturen und längere Zeitzeiten führen im Allgemeinen zu schwereren Legierungsschichten, während die Abzugsrate die äußere Zinkdicke und das Erscheinungsbild beeinflusst. Spangle, das sichtbare Kristallmuster, ist eine Funktion der Badchemie und Kühlung; moderne Automobillinien unterdrücken oft Spangle für glatte Farbe, und seine Anwesenheit oder Abwesenheit ändert keine Korrosionsleistung AGA, Beschichtungselemente und Aussehen.

Zusammen setzt man HDG-verzinktes (hdg-verzinktes) Blatt, das den Opferzink maximiert, GA die Lackierbarkeit und Schweißkonsistenz erhöht und EG die Oberflächengleichheit optimiert. Als nächstes werden wir diese Beschichtungen an die richtigen Befestigungen und Isolationsverfahren anschließen, um galvanische Angriffe an den Gelenken zu verhindern.

Kompatibilität und Festplattenwahl zur Verhinderung von galvanischen Angriffen

Wenn man eine Zink-Behälterung an Edelstahl oder Aluminium schraubt und der erste Sturm trifft, wo taucht der Rost zuerst auf? In Mischmetallverbindungen kann die Zinkschicht zur Anode werden und schneller auflösen, wenn eine Anode, eine Kathode, ein elektrischer Pfad und ein Elektrolyt vorhanden sind. Wenn Sie eines davon brechen, stoppen Sie die Zelle der American Galvanizer Association, dissimilar metals and prevention.

Verzinkte Verknüpfungen mit Edelstahl und Aluminium

Hier ist die praktische Lehre. Je weiter die elektrische Potentialdifferenz und je nasser das Gelenk ist, desto höher ist die Wahrscheinlichkeit, daß eine beschleunigte korrosion auf verzinktem Stahl - Ich weiß. Halten Sie den Zinkbereich im Vergleich zum edleren Metall groß und vermeiden Sie nasse, enge Lücken, in denen Salze gefangen bleiben. Die AGA-Leitlinien warnen auch davor, dass eine kleine Anode, die mit einer großen Kathode gekoppelt ist, schnell korrodiert, und empfehlen ein Anode-Kathode-Flächenverhältnis von mindestens 10:1, um Angriffe zu minimieren (siehe oben AGA-Verweis) - Ich weiß. Bei Zink- und Stahl-Schnittstellen geht es normalerweise gut, aber wenn man Edelstahl in den Stapel aufnimmt, wird man merken, daß Zink und Korrosion sich beschleunigen, wenn Wasser verbleibt. Für Aluminiumgehäuse können Edelstahl- oder Messingbuche einen lokalisierten Angriff an den Kanten auslösen; die Beschichtung des Aluminiums, das Hinzufügen von Isolierfolien und die Verwendung von RTV-Dichtungsmitteln haben gezeigt, dass sie die Risskorrosion an den Dicht Southwest Research Institute, Aluminiumgehäuse, Spaltkorrosion .

Auswahl der Befestigungsmittel, die das galvanische Risiko minimiert

Die Verklebungsmaterialien müssen mit einer Fläche ausgerichtet sein, die dem verzinkten Teil in Bezug auf das Potenzial nahe kommt. Verwenden Sie mit Zink beschichtete Verbindungselemente aus Kohlenstoffstahl oder ähnlichen Stoffen, nicht in direkten Kontakt mit Edelstahl oder Kupfer, um die korrosion von verzinktem Stahl - Ich weiß. Vermeiden Sie es, mit einem kleinen verzinkten Befestigungsmittel eine große Edelstahl-, Kupfer- oder lackierte Stahlanlage zu verbinden, da der Befestigungsmittel zu einer winzigen Anode wird und schnell verschwinden kann (siehe oben AGA-Verweis) - Ich weiß. Für Hochfestigkeitsschrauben, bei denen durch Galvanisierung Wasserstoffzerbrechlichkeit droht, bieten Zinkflöcke-Beschichtungen einen kathodischen Schutz, ohne Wasserstoff während der Verarbeitung einzuführen, was sie zu einer gängigen Wahl für Klassen wie 10.9 und höher macht Wikipedia, Übersicht über Zinkflöcke - Ich weiß. Wenn Stahl und Zink sich direkt berühren müssen, fügen Sie dielektrische Spülmaschinen oder -hüllen hinzu, um den Stromweg zu durchbrechen und versiegeln Sie die Verbindung, damit Wasser sie nicht überbrücken kann.

Versiegelungsmittel, Beschichtungen und elektrische Isolierung

Denken Sie an Verteidigungsschichten für gemischte Metallverbindungen. Beide Metalle an der Schnittstelle bemalen und die Beschichtung erhalten. Fügen Sie Isolatoren hinzu, damit sich die Metalle nicht berühren, und blockieren Sie den Elektrolyt, damit die Zelle nicht laufen kann (siehe oben AGA-Verweis) .

- Verwenden Sie Isolatoren wie Neopren, Nylon, Mylar, Teflon oder GRE-Dichtungen.

- Verwenden Sie RTV oder kompatible Flüssigdichtungsmittel, um Spaltfalle zu vermeiden, insbesondere an Aluminiumoberflächen (siehe oben SwRI-Verweis) .

- Stellen Sie eine Abwasserleitung her und vermeiden Sie Wasserfalle an Flanschen und Kanten.

- Malen Sie beide Seiten des Gelenks und halten Sie die Beschichtungen in Ordnung.

- Machen Sie die Größe der Gelenke, so dass die Zinkfläche im Vergleich zum anderen Metall groß ist.

- Man darf nicht davon ausgehen, daß es in einer nassen Salzumgebung rostfeste Verzinkte Stahlmaschinen gibt.

- Verlassen Sie sich nicht auf eine kleine verzinkte Verbindung, um eine große Edelstahl- oder Kupferanlage zu tragen.

- Verwenden Sie nicht standardmäßig leitfähige Elastomere bei Dichtungen auf Aluminium, wenn Korrosion ein Problem darstellt (siehe oben SwRI-Verweis) .

Nur Trendführer unter nassen Bedingungen. Die tatsächliche Schwere hängt von Elektrolyten, Flächenverhältnis und Beschichtungszustand ab (siehe oben AGA-Verweis) .

| Metallpaar | Risikoentwicklung bei der Exposition unter Nass | Schlüsseltreiber | Vorzugsweise eingesetzte Maßnahmen zur Minderung der Gefährdung |

|---|---|---|---|

| Verzinkt zu Edelstahl | Moderat bis hoch, wenn die Edelstahlfläche groß ist | Potentialdifferenz, kleiner Zinkbereich, eingeschlossene Feuchtigkeit | Zinkfläche vergrößern, mit Unterlegscheiben/Folien isolieren, beide Metalle lackieren |

| Verzinkt zu Aluminium | Gering in den meisten atmosphärischen Bedingungen | Spalten an Dichtungen, Elektrolytrückhaltung | Aluminium eloxieren, Isolierfolie und RTV hinzufügen, Entwässerung sicherstellen |

| Verzinkt zu Kupfer | Hoch, wenn feucht und die Kupferfläche groß ist | Große Potentialdifferenz, leitfähige Salze | Vollständig isolieren, beide lackieren, kleine verzinkte Befestigungselemente vermeiden |

Isolieren Sie die Metalle, dichten Sie das Wasser ab oder gleichen Sie die Potenziale aus, um galvanischen Angriffen vorzubeugen.

Fragen Sie sich, ob Sie Edelstahl verzinken sollten, um dieses Problem zu lösen? In der Praxis ist es meist besser, Isolation und Abdichtung vorzunehmen und kompatible Befestigungselemente auszuwählen, anstatt die Grundmaterialien zu wechseln. Wenden Sie diese Regeln jetzt an, und im nächsten Abschnitt werden wir Umformen, Schweißen und Lackvorbehandlung optimieren, damit die Beschichtung die Produktion übersteht.

Bewährte Herstellungs- und Veredelungspraktiken für beschichtetes Stahl

Wenn Sie feuerverzinkten Stahl umformen, schweißen und lackieren, wie bewahren Sie dann eine Beschichtung, die für Sie arbeitet und nicht gegen Sie? Nutzen Sie die folgenden Schritte, um ein sauberes, gleichmäßiges verzinktes Metalldesign vom Presswerk bis in die Lackierkabine zu übertragen.

Umform- und Stanzverfahren bei beschichteten Blechen

Beschichtetes AHSS entwickelt hohe Kontaktbelastungen an der Werkzeugoberfläche. Simulationen und Labortests an verzinktem AHSS haben etwa 200 MPa an Seitenwänden und bis zu 400 MPa an scharfen Ecken gezeigt, wo Kaltverschweißung und Schmierstoffversagen stark ansteigen. Die Auswahl des richtigen Schmierstoffs, der Werkzeugwerkstoffe und der Beschichtung ist in diesen Bereichen entscheidend. Quelle: The Fabricator-Studie zu Kaltverschweißung und Schmierung bei verzinktem AHSS.

- Wählen Sie Schmierstoffe, die für GI oder GA unter extremen Druckbedingungen validiert sind, und halten Sie die Werkzeugoberflächen poliert. Prüfen Sie PVD-beschichtete Werkzeuge dort, wo das Risiko von Kaltverschweißung hoch ist.

- Vergrößern Sie die Radien der Werkzeuge an engen Biegungen, optimieren Sie die Spielmaße und regeln Sie die Haltekraft, um den lokalen Druck an Ecken zu verringern.

- Minimieren Sie trockenes Gleiten. Ölen Sie regelmäßig nach und entfernen Sie Rückstände vor dem Schweißen oder einer Vorbehandlung.

- Schützen Sie die Oberflächen beim Handling. Verwenden Sie nichtmetallische Berührungspunkte und Zwischenlagen, um Transportschäden an der verzinkten Stahloberfläche zu vermeiden.

Hinweise zum Punktschweißen und Reparaturschweißen

Zink verändert die Wärmeverteilung an der Elektrode. Die meisten Betriebe schweißen verzinkten Stahl erfolgreich mit RWMA-Klasse 1 oder 2 Elektroden, während Klasse 20 hilfreich ist, wenn die Schweißparameter höhere Temperaturen erzeugen. Es gibt keine einzige beste Wahl; standardisieren Sie nach Möglichkeit und wählen Sie basierend auf der tatsächlich durch Ihren Schweißzyklus erzeugten Wärme. HowToResistanceWeld zu Elektrodenmaterialien für verzinkten Stahl .

- Rechnen Sie mit häufigerem Nachbearbeiten der Elektroden. Verwenden Sie geeignete Stromstärke, Druck und Haltezeit, um Spritzerbildung und Kernwachstum zu kontrollieren.

- Gut lüften. Die Beschichtung wird vor dem Stahl weicher und verdampft, daher kontrollieren Sie die Wärmezufuhr unter Berücksichtigung der Schmelztemperatur der Zinkschicht und des Schmelzpunkts des Grundmaterials bei verzinktem Stahl.

- Nach der Schweißreinigung bare Stellen erneut schützen. Teams fragen oft, ob verzinkter Stahl rostet. Wenn die schützende Zinkschicht abgebrannt wurde, kann dies passieren, daher unverzüglich mit kompatiblen zinkreichen Produkten nachbehandeln.

Vorbehandlung und Lacksystem-Kompatibilität

Die Lackhaftung hängt entscheidend von der Oberflächenvorbereitung ab. Eine bewährte Abfolge ist: reinigen, aktivieren, Umwandlungsbeschichtung, Grundierung und anschließend Decklack. Eisenphosphat ist eine gängige Vorbehandlung vor dem Lackieren, Zinkphosphat wird oft aufgrund der höheren Korrosionsbeständigkeit gewählt, und zirkonbasierte Vorbehandlungen bieten eine phosphatfreie Alternative, die heute in vielen Anlagen eingesetzt wird. Phosphatierte Bleche, die lackiert oder pulverbeschichtet werden, können die Salzsprühnebelbeständigkeit gegenüber unbeschichtetem Material gemäß ASTM-Prüfung etwa verzehnfachen. Übersicht über Phosphat-Vorbehandlungen in der Oberflächenveredelung.

- Trocken lagern und behandeln. Spulen und Zuschnitte entpacken, um Nassstapelverfärbungen an feuerverzinkten Teilen zu vermeiden.

- Umformen und Schneiden mit geeigneter Schmierung und glatten Werkzeugen. Überschüssiges Öl vor dem Schweißen entfernen.

- Kanten und Flansche mit großzügigen Radien falzen, um Rissbildung in der Beschichtung zu begrenzen.

- Punktschweißen mit ausgewählten Elektroden. Spitzen regelmäßig nachbearbeiten und Spritzer entfernen.

- Gründlich reinigen, gut spülen und aktivieren.

- Tragen Sie eine Umwandlungsbeschichtung auf, die für Ihre Anlage und den Untergrund geeignet ist.

- Grundierung, Deckschicht und Aushärtung, um die vorgeschriebene verzinkte Metalloberfläche zu erreichen.

- Zinkpulverbildung an engen Biegungen. Gegenmaßnahme: Biegeradien vergrößern, Schmierung verbessern und Nachschläge reduzieren.

- Mikrorisse entlang der Scharniere. Gegenmaßnahme: Entlastungen hinzufügen, Kanten entgraten und Umformwege glätten.

- Transitbedingte Abriebstellen und Reibungsmarkierungen. Gegenmaßnahme: Trennfolie verwenden, weiche Werkzeugabdeckungen einsetzen und Förderbänder reinigen.

- Vorlackierter Weißfilm. Gegenmaßnahme: Teile trocknen, Luftzirkulation sicherstellen und vor der Konversionsbeschichtung reinigen.

Sauberer Untergrund, kontrollierte Vorbehandlung und eine ordnungsgemäße Aushärtung gewährleisten eine dauerhafte Lackschicht über verzinktem Material.

Wenn die Prozesse optimiert sind, folgt als nächster Schritt die Festlegung von Prüfung und Abnahme, damit jedes beschichtete Teil den Spezifikationen entspricht und für den Endlack bereit ist.

Prüfung und Abnahme für feuerverzinkte Zinkbeschichtung

Unsicher, was zuerst geprüft werden muss, wenn verzinkte Coils oder Stanzteile eintreffen? Verwenden Sie diesen praktischen Plan, um die bestellte Beschichtung zu verifizieren, korrekt zu messen und eine Freigabe oder Zurückhaltung dokumentieren zu können, sodass der Lackprozess mit Sicherheit fortgesetzt werden kann.

Sichtprüfung und typische Oberflächenbedingungen

Beginnen Sie einfach. Stellen Sie sicher, dass das Produktetikett die ASTM-Spezifikation, die Beschichtungskennzeichnung, Qualität, Größe und die Einheitenidentifikation anzeigt. Dies sind erforderliche Kennzeichnungen für metallbeschichtete Bleche, die vom Werk ausgeliefert werden ASTM A924 Allgemeine Anforderungen . Untersuchen Sie danach die Oberfläche.

- Oberflächenklasse. Wenn eine lackkritische Oberfläche erforderlich ist, sollte diese als extra glatt bestellt werden. Regulärer oder minimierter Zinkkristall (Spangle) ist zulässig und in der Norm nicht durch die Textur eingeschränkt.

- Verarbeitungsqualität. Coils und Zuschnitte sollten für die jeweilige Qualität und Kennzeichnung ein handwerklich einwandfreies Erscheinungsbild aufweisen. Einige coilbedingte Unregelmäßigkeiten können an bestimmten Abschnitten einer Rolle auftreten.

- Ölung und Passivierung. Die Werke können eine leichte Ölschicht oder einen Passivierungsfilm zur Verringerung von Lagerkorrosion („white rust“) liefern. Wenn Sie weißen, pulverförmigen Lagerrost bemerken, waren die Teile wahrscheinlich feucht bei geringer Luftzirkulation gelagert. Passen Sie Ihre Lager- und Trocknungspraktiken entsprechend Ihrer Anlage an.

Beachten Sie, dass feuerverzinktes Metall mit Zink oder einer Zink-Eisen-Legierung aus dem Feuerverzinkverfahren beschichtet ist und die Erwartungen an das Oberflächenfinish bei der Bestellung entsprechend den Finishs von feuerverzinktem Stahl festgelegt werden müssen (siehe A924-Referenz oben) .

Messung und Abnahme der Schichtdicke

Die Abnahme der feuerverzinkten Zinkbeschichtung basiert auf dem Beschichtungsgewicht oder -mass gemäß Produktnorm, nicht nur auf der gemessenen Dicke. A924 verweist auf zwei Prüfmethoden und das Muster für die Probenahme:

- Wägen–Abätzen–Wägen nach ASTM A90 zur zerstörenden Massenbestimmung, unter Verwendung einer Dreipunktmessung Rand–Mitte–Rand an einem Probekörper, wobei die Randproben im Abstand vom geschnittenen Rand entnommen werden.

- Röntgenfluoreszenzanalyse nach ASTM A754 zur zerstörungsfreien Massenmessung offline oder online, mit definierten Querprofilen sowie Angabe des leichtesten Einzelpunkts und des Durchschnitts der drei Messpunkte.

Magnetische oder Wirbelstrom-Messgeräte nach ASTM E376 können die Schichtdicke abschätzen, aber Ablehnungsentscheidungen richten sich nach den oben genannten Massenprüfungen (siehe A924-Referenz oben) . Als Orientierungshilfe entsprechen die gängigen Bezeichnungen wie folgt: G90 entspricht Z275 und erhöht die Gesamtdicke des Blechs um etwa 0,0016, was pro Seite rund 0,0008 beträgt, wenn die Dicke gleichmäßig aufgeteilt wird. Hinweise zur Beschichtungsmasse und Umrechnung. Verwenden Sie diese Umrechnungen, um die Dickenmesswerte während des Feuerverzinkungsprozesses plausibel zu prüfen, und dokumentieren Sie die Abnahme anhand der vorgeschriebenen Beschichtungsmasse.

Haftung, Durchgängigkeit und Dokumentation

Benötigen Sie eine schnelle Funktionsprüfung? Führen Sie den in der Produktspezifikation genannten Biegeversuch für Beschichtungen durch, um spröde oder schlecht haftende Schichten auszusortieren (siehe A924-Referenz oben) . Bei lackierten Teilen die Trockenfilmdicke (DFT) mit kalibrierten Messgeräten überprüfen und eine statistische Annahmeregel wie 90:10 anwenden, um sicherzustellen, dass die meisten Messwerte bei oder über der nominalen DFT liegen, wobei normale Schwankungen zugelassen sind. Elcometer DFT und bewährte Verfahren. Schließen Sie den Prozess mit Dokumentation ab: Konformitätsbescheinigung oder Prüfbericht mit Angabe der Spezifikation, der Beschichtungsbezeichnung und der Einheitenkennung sind übliche Lieferdokumente gemäß A924.

Messen Sie jedes Mal an denselben Kante–Mitte–Kante-Stellen und dokumentieren Sie die Messgerätekennzeichnung vor der Verwendung.

- Wareneingang. Prüfen Sie Etiketten, Spezifikation, Beschichtungsbezeichnung und Verpackung. Notieren Sie Ölung oder Passivierung.

- Sichtprüfung. Prüfen Sie auf Lagerungsverfärbungen, Transportschäden und Oberflächenklasse, die für eine Verzinkung geeignet ist.

- Stichproben. Bereiten Sie Proben vor und führen Sie eine Drei-Punkt-Wiege–Abbeizen–Wiege-Methode oder RFA gemäß dem Verzinkungsverfahren durch.

- Korrelation. Verwenden Sie magnetische oder Wirbelstrommessgeräte für Schnellprüfungen, korreliert mit der Referenzmethode.

- Haftung. Führen Sie den Beschichtungsbiegetest gemäß Ihrer Produktspezifikation durch.

- Vorlackierung. Reinigen Sie die Oberfläche und prüfen Sie anschließend die Lack-DFT mit kalibrierten Messgeräten.

- Dokumentation. Archivieren Sie Ergebnisse zusammen mit Coil-Nummern, gemessenen Stellen, Methoden und Kalibrierprotokollen.

| Fehler oder Zustand | Wahrscheinliche Ursache | Korrekturmaßnahme |

|---|---|---|

| Weiße Lagerungsverfärbung | Nassanschichtung, geringer Luftstrom während Lagerung oder Transport | Teile trocken lagern und trennen, Belüftung verbessern, Passivierung oder Ölen gemäß den Normen in Betracht ziehen |

| Bandrisse oder Dehnungsstreifen | Aufwicklung mit zu kleinem Innendurchmesser oder Beanspruchung durch Handhabung | Verträglichkeit des Bandinnendurchmessers und der Handhabung überprüfen; Kaltwalzgrad gemäß den Vorgaben des Werks anwenden |

| Unerwartetes Kristallmuster | Badchemie und Abkühlverfahren | Bestellte Oberflächenklasse bestätigen; Kristallbildung ist kein Fehler, es sei denn, sie ist durch die Bestellung eingeschränkt |

| Geringe Beschichtungsmenge an den Kanten | Prozessvariabilität über die Bandbreite | Erhöhen Sie die Probenahmefrequenz RandMitterand und arbeiten Sie mit dem Lieferanten an den Linieneinstellungen |

Mit dieser Checkliste können Sie Teile ohne Vermutungen annehmen oder halten und galvanisierte Stahlveredelungen gleichbleibend halten. Als nächstes werden wir diese Prüfungen in Spezifikationen und einen Auswahlführer verwandeln, den Sie in RFQs einfügen können.

Spezifikationsvorlagen und Auswahl für reale Umgebungen

Schreiben Sie eine Anfrage und wissen Sie nicht, was Sie für Zinkbeschichtungen sagen sollen? Verwenden Sie diese ausfüllbare Vorlage und Auswahlhandbuch, um von Vermutungen zu klaren, überprüfbaren Anforderungen zu gelangen.

Spezifikationsvorlage für verzinkte Fahrzeugteile

- Produktstandard und -qualität. Geben Sie die für die Regelung gültige Norm und Klasse an. Beispiele sind ASTM A653 für warmgezinktes Blech, EN 10346 DX-Serie für das Kaltformverfahren, JIS SECC für das Elektrogalvanieren und GA-Klassen wie GA340 oder GA590 für das Verzinken. Siehe typische Arten, Sorten und Anwendungsfälle, einschließlich G90, G235, ZM310 und ZM430, im Branchenleitfaden StahlPRO Group.

- Beschichtungsart und Bezeichnung. Wählen Sie HDG GI, EG, GA oder ZAM. Beschichtungsmasse nach Bezeichnung, wie G90 oder G235 für feuerverzinkt und ZM310 oder ZM430 für Zn–Al–Mg.

- Umformbarkeit und Festigkeit. Nennen Sie den Zielwerkstoff, z. B. DX52D+Z für Umformung oder GA590 für hochfeste Bleche gemäß EN- oder GA-Bezeichnungssystem in der genannten Richtlinie.

- Oberflächenqualität und Lackierzweck. Geben Sie Anforderungen an die lackierkritische Oberfläche an. Hinweis, falls galvannealiert bevorzugt wird, um Haftung beim Lackieren und Schweißen zu verbessern.

- Annahmeverfahren. Annahme der Beschichtungsmasse gemäß dem angegebenen Produktnorm. Abgleich der werkseigenen Messverfahren mit derselben Norm.

- Schweiß- und Fügehinweise. Angabe der erwarteten Eignung für Punktschweißen oder Klebeverbindungen bei GI im Vergleich zu GA.

- Verpackung und Handhabung. Verweildauer in feuchter Umgebung minimieren, Luftzirkulation ermöglichen und nasses Stapeln vermeiden, da die atmosphärische Korrosivität von Feuchtigkeit, Salzgehalt und Schadstoffen abhängt, gemäß ISO 9223 Korrosivitätskategorien und Einflussfaktoren nach ISO 9223 .

- Rückverfolgbarkeit. Fordern Sie die Spulen- oder Einheiten-ID, Qualität, Beschichtungsbezeichnung und Chargenreferenzen in den Dokumenten an.

- Nachbearbeitungsoberfläche. Geben Sie die vorgesehene Vorbehandlung und Lacksystemfamilie für das beschichtete Substrat an.

Passen Sie Umweltklasse, Schichtmasse und Lacksystem an, bevor Sie eine Qualität auswählen.

Umweltbasierte Auswahlhilfe

Beginnen Sie mit der Klassifizierung der Atmosphäre. ISO 9223 erklärt, dass die Korrosivität mit der Benetzungsdauer, der Luftsalzigkeit und dem Schwefeldioxidgehalt steigt. Wählen Sie dann die Beschichtungsfamilie und -masse, die zur Belastung passt, basierend auf bewährten Anwendungsfällen für HDG, EG, GA und ZAM aus dem oben genannten Branchenleitfaden.

| Expositionsszenario | Korrosivitätsfaktoren | Empfohlene Zinklösung | Anmerkungen |

|---|---|---|---|

| Innenauskleidungen, lackierte Oberflächen wie bei Haushaltsgeräten | Geringe Feuchtebelastung, Ästhetik im Vordergrund | EG wie SECC | Sehr glatte Oberfläche für Lack oder Sichtbereiche |

| Allgemeine Außenanwendung, Einsatz auf Landstraßen | Vorübergehende Benetzung, Streusalze | Feuerverzinktes GI wie G90 oder GA340 | Formbarkeit mit opferankernder Korrosionsschutzfunktion ausgewogen abstimmen |

| Küsten- oder Industrie-Sprühzonen | Luftgetragene Chloride, Schadstoffe | G235 HDG oder ZAM wie ZM310; ZM430 für extremere Bedingungen verwenden | Größere Beschichtungsmasse und Zn–Al–Mg erhöhen die Haltbarkeit gemäß Leitfaden |

| Rahmen, Querträger, Halterungen | Straßenspritzer, Schotter | Verzinkte Baustahlqualitäten wie S-Serie mit +Z oder GA590 | Bei Bedarf mit robuster Lackierung kombinieren |

Wenn Sie Feuerverzinkung und elektrolytische Verzinkung gegeneinander abwägen, bedenken Sie, dass die Wahl zwischen elektrolytisch verzinktem und feuerverzinktem Stahl oft eine Entscheidung zwischen ultra-gleicher Oberfläche und höherem Korrosionsschutz an Schnittkanten ist. Feuerverzinkter Stahl ist außerdem weit verbreitet für Automobilbleche und -stanzteile erhältlich.

Lebenszyklus- und Beschaffungsentscheidungsfaktoren

- Korrosionsstrategie. Ist verzinkter Stahl rostfrei? Nein. Er ist korrosionsbeständig, und die richtige Beschichtungsmasse sowie der Lackaufbau sollten dem oben genannten Einsatzumfeld entsprechen.

- Verarbeitbarkeit. GA verbessert oft das Schweißen und die Lackhaftung, EG begünstigt ein hochwertiges Erscheinungsbild, und HDG bietet eine dickere opferhafte Zinkschicht für Kanten und Absplitterungen.

- Kosten und Verfügbarkeit. Geben Sie nur das an, was erforderlich ist. Bei der Analyse des Marktes für feuerverzinkten Stahl im Automobilbereich bleibt HDG für viele Karosserie- und Fahrwerksanwendungen die dominierende Wahl. Überblick über den Markt für zinkverzinkten Stahl im Automobilbau .

- Risikosteuerung. Verpackung angeben, um die Feuchtezeit zu begrenzen, und die Annahme gemäß dem zitierten Standard festlegen, um Streitigkeiten zu vermeiden.

| Option | Korrosionsbeständig | Kanten-Schutz | Lackierbarkeit | Schweigfähigkeit | Typischer Gebrauch |

|---|---|---|---|---|---|

| Nur lackierter Stahl | Gut, wenn intakt | Niedrig | Gut | Gut | Innenteile |

| EG | Gut | - Einigermaßen | - Das Beste | Gut | Freiliegende Bleche |

| HDG GI | - Das ist besser. | - Das ist besser. | Gut | Gut | Unterboden, allgemeiner Außenbereich |

| - Ich weiß. | - Das ist besser. | - Das ist besser. | - Das Beste | - Das Beste | Lackierte, punktgeschweißte Bleche |

| ZAM | - Das Beste | - Das Beste | Gut | Gut | Harsche Küsten- oder Industriezonen |

Legen Sie diese Auswahl in Ihrer Anfrage fest und seien Sie bereit, sie in der Produktion zu überprüfen. Als Nächstes werden wir uns mit realen Ausfallarten befassen und Schritt-für-Schritt-Reparaturanleitungen bereitstellen, die Sie in der Werkstatt und vor Ort anwenden können.

Ausfallarten und Reparaturverfahren für Automobilbleche

Sieht man einen weißlichen, pulverförmigen Belag oder braune Streifen an einer Naht und fragt sich, was passiert ist? Kann feuerverzinkter Stahl rosten? Die kurze Antwort lautet: Beschädigungen, Feuchtigkeitsansammlungen und Lagerbedingungen entscheiden darüber, ob Rost an verzinktem Stahl auftritt. Wird verzinktes Metall im Einsatz rosten? Es kann, aber man kann es stoppen und reparieren, bevor sich der Rost auf dem verzinkten Stahl weiter ausbreitet.

Häufige Ausfallarten im Betrieb

- Weißer Lagerfleck. Neu verzinkte Teile, die nass bleiben und keinen Luftaustausch haben, bilden weiße oder graue Ablagerungen aus Zinkhydroxid statt einer stabilen Patina. Trocknung und Belüftung sind die ersten Maßnahmen, da die schützende Patina Luftwechsel benötigt, um sich zu bilden – American Galvanizers Association, Nasslagerfleck und Patina.

- Unterschnitt an Schnittkanten und Nähten. An Schnittkanten und Überlappungen hält Kapillarwirkung Wasser zurück und erzeugt einen Spalt, in dem die Korrosion nach innen fortschreitet. Frühzeitige Reinigung, Abdichtung und Beschichtung verhindern eine Verschlimmerung – Bradley-Mason, Übersicht über Schnittkantenkorrosion.

- Abnutzung von Schleim. Kleine Löcher oder Kratzer durch Handhabung werden zu Einsatzstellen. Sie müssen sofort aufgeräumt werden, damit die verzinkte Rost nicht unter der Farbe schleicht.

Werkstatt- und Feldreparatursequenzen

- Stoppen Sie den aktiven Angriff. Trennen Sie die Teile, fördern Sie den Luftfluss und trocknen Sie sie gründlich. Dies ist Schritt eins für weiße Lagerflecken nach AGA-Richtlinien.

- Beurteilen Sie die Schwere. Ein leichter oder mittlerer weißer Fleck kann sich oft verwittern, wenn er freier Luft ausgesetzt ist. Schwere oder extreme Ablagerungen müssen gemäß den oben genannten Standards des AGA-Dokumentes entfernt und repariert werden.

- - Sie ist sauber. Verwenden Sie eine steife Nylonbürste und eine geeignete Reinigungslösung, spülen Sie dann mit Leitungswasser ab und trocknen Sie. Die verbleibende Zinkdicke wird gemessen, um den Schutz pro AGA-Praxis in derselben Quelle zu überprüfen.

- Beschädigte Bereiche gemäß ASTM A780-Verfahren reparieren. Optionen umfassen zinkreiches Lack, Zink-Spritzmetallisierung oder zinkbasiertes Lot. Bei zinkreichem Lack enthält der trockene Film 65–69 % oder >92 % metallischen Zink nach Gewicht, und die Ausbesserungsschicht sollte um 50 % dicker sein als der umgebende Zinküberzug, jedoch nicht über 4,0 mil betragen. Für zinkbasierte Lote ist eine Vorwärmung von etwa 600 °F (315 °C) erforderlich, wobei die endgültige Reparaturschichtdicke gemäß Spezifikation gesteuert wird. Ausbesserungsmaterialien müssen mindestens 2,0 mil in einer Anwendung erreichen AGA-Ausbesserung und -Reparatur, ASTM A780-Verfahren .

- Kanten und Fugen versiegeln. Nach Reinigung und Reparatur Überlappungen versiegeln, um Wassereinschlüsse zu verhindern, die zur Korrosion von verzinktem Stahl in Spalten führen (siehe Bradley-Mason-Referenz) .

- Grundierung und Decklack auftragen. Beschichtungen verwenden, die mit dem bestehenden Lacksystem kompatibel sind. Passivierungsschichten vor dem Lackieren vermeiden, da sie die Haftung beeinträchtigen können (siehe AGA-Nasslagerungsanlauffreferenz) .

Schweiß- und Touch-up-Überlegungen

Nach dem Schweißen Rückstände in der wärmeeinflussten Zone entfernen und den Schutz gemäß ASTM A780 wiederherstellen. Verzinkter Stahl rostet, wenn die wärmeeinflusste Zone ungeschützt bleibt. Ja, daher schnell nachbeschichten, wo Zink verbrannt ist.

Zinkreiche Farbe

- Vorteile: Kalt aufgetragen, erreicht komplexe Formen; definierte Zinkgehalte und Dickeziele gemäß A780.

- Nachteile: Erfordert sauberen, trockenen Stahl; das Erscheinungsbild kann nicht perfekt mit dem umgebenden Zink übereinstimmen.

Zink-Spritzmetallisierung

- Vorteile: Erzeugt robuste Zinkschichten mit mindestens der geforderten Produktstärke; gut geeignet für größere Flächen.

- Nachteile: Erfordert spezielle Ausrüstung und fachkundige Anwendung.

Zinkbasiertes Lot

- Vorteile: Fügt sich gut in das umgebende Zink ein; dauerhafte metallurgische Reparatur.

- Nachteile: Benötigt eine Vorwärmung von ca. 600 °F (315 °C); Hitze kann angrenzende Oberflächen beeinträchtigen.

Schnell trocknen, Nähte versiegeln und Kanten schützen, um Unterwanderung zu verhindern.

Fazit: Verzinkter Stahl kann rosten, wenn keine Luftzirkulation besteht oder an beschädigten Kanten. Dies lässt sich jedoch mit den oben genannten Maßnahmen beeinflussen, sodass man kontrollieren kann, wo die Korrosion beginnt, und die Lebensdauer verlängern kann. Im Folgenden zeigen wir, wie man einen integrierten Partner auswählt, der Lagerung, Fertigung und Beschichtungsprozesse von der Prototypenfertigung bis zur Serienproduktion (SOP) abstimmt.

Auswahl eines integrierten Partners für verzinkte Automobilteile

Wenn sich Zeitpläne verkürzen und Toleranzen enger werden – wer gewährleistet dabei eine gleichbleibend hohe Qualität Ihrer Zinkbeschichtung vom Band bis zum fertigen Bauteil? Der richtige Partner. Hier erfahren Sie Schritt für Schritt, wie Sie einen solchen Partner bewerten, damit Ihr Verzinkungsprozess Qualität, Kosten und Termine unterstützt.

Worauf Sie bei einem metallverarbeitenden Partner mit Verzinkungskompetenz achten sollten

- Qualitätssysteme, die auf die Automobilindustrie zugeschnitten sind. Überprüfung der Normen ISO 9001 und IATF 16949, unterstützt durch robuste Prüfverfahren wie CMM und Bildverarbeitungssysteme sowie SPC- und APQP-artige Planung. Dies sind zentrale Auswahlkriterien für das Stanz- und Montageprogramm im anspruchsvollen Sektor innerhalb des PrimeCustomParts-Auswahlrahmens.

- Technische Breite. Progressive und Transfer-Stanzen, eigene Werkzeugfertigung, Schweißen und Montage. Fähigkeit, von Prototypen bis zu Millionen von Teilen hochzuskalieren.

- Ingenieurtechnische Zusammenarbeit. DFM-Unterstützung, Umformsimulation und schnelles Prototyping helfen, Risiken bei frühen Baureihen zu minimieren.

- Technologieeinführung. Moderne Pressen, Automatisierung, integrierte Werkzeugsensoren und datengestützte Steuerungen verbessern die Wiederholgenauigkeit.

- Know-how in Oberflächenbehandlung. Erfahrung in der Koordination von HDG, EG und GA, einschließlich Vorbehandlung und Lackierbereitschaft.

- Nachhaltigkeit und Zuverlässigkeit. Umweltfreundliche Verfahren und eine nachgewiesene Lieferzuverlässigkeit signalisieren langfristige Stabilität.

Prozessintegration und Qualitätssicherung

Stellen Sie sich ein verantwortliches Team vor, das Stanzen, Oberflächenvorbereitung, Heißtauchen, Galvanisieren oder Elektrolytisches Verzinken und Montage durchführt. Weniger Übergaben bedeuten weniger Variablen, klarere Kommunikation und eine engere Kontrolle der Lieferzeiten. Die Auslagerung an einen Full-Service-Metallbearbeitungspartner kann zudem Zugang zu modernster Ausrüstung, skalierbarer Kapazität und strukturierten Qualitätsicherungsmaßnahmen bieten, die viele Einzelschritt-Anbieter nicht bieten können LinkedIn-Richtlinien für Fertigungspartner .

Fragen Sie jeden Kandidaten direkt: Wie galvanisieren Sie Stahl für Fahrzeugteile auf Ihrer Linie? Eine glaubwürdige Antwort wird die HDG-Reihenfolge und Alternativen beschreiben. Beim Heißtauchverfahren wird sauberer Stahl in ein flüssiges Zinkbad bei etwa 860 °F (460 °C) eingetaucht und anschließend abgekühlt, wodurch sich eine Zinkpatina bildet. Beim Galvannealing wird nach dem Bad erneut erhitzt, um eine Zink-Eisen-Legierung für bessere Lackhaftung zu erzeugen. Beim Elektrolytischen Verzinken wird Zink mittels Strom ohne Bad abgeschieden. Die Kenntnis des verwendeten Wegs und dessen Standort offenbart die HDG-Prozesskontrolle und Lackkompatibilität – Übersicht von National Material über Galvanisierungsverfahren.

| Leistungsbereich | Was zu prüfen ist | Warum es wichtig ist |

|---|---|---|

| Stanz- und Werkzeugtechnik | Pressenspektrum, progressiver Werkzeugeinsatz, integrierte Die-Sensoren, schnelle Werkzeugwartung | Minimiert Beschichtungsschäden und hält Merkmale innerhalb der Toleranzen |

| Beschichtungsweg | Definierte GI-, GA- oder EG-Durchlaufstrecke sowie Vorbehandlungs- und Lackbereitschaftsschritte | Stimmt verzinkten Prozess auf Schweiß- und Lackierleistung ab |

| Messtechnik und Qualitätssicherung | KMG, Bildverarbeitung, SPC, dokumentierte Kontrollpläne | Gewährleistet Wiederholbarkeit und schnelle Eindämmung, falls Probleme auftreten |

| Lieferkapazität skalierbar | Von Prototypzellen bis zu hochvolumigen Produktionslinien, klare PPAP-Bereitschaft | Vereinfacht den Übergang von Erprobungsläufen bis zum Serienanlauf (SOP) |

Integrierte Qualität plus integrierter Zeitplan ergeben geringeres Gesamtrisiko und schnellere Markteinführungen.

Vom Prototyp bis zum Serienanlauf (SOP) mit zuverlässigen Durchlaufzeiten

Hier ist eine einfache Roadmap, die Sie mit jedem Zulieferer anwenden können.

- Während der Anfrage definieren: Stahlsorte, GI vs. GA vs. EG, Beschichtungsmasse und Lacksystemabsicht. Fragen Sie: Wie galvanisieren Sie den Stahl für dieses Bauteil und wie überprüfen Sie die Kontinuität und Dicke der Beschichtung?

- Für Erprobungen: Abstimmung der Umform-, Schweiß- und Vorbehandlungsparameter mit der vorgesehenen Beschichtung. Erfassung der Erkenntnisse in einem Prüfplan.

- Vor Serienanlauf (SOP): Festlegung der Messpunkte und Berichtshäufigkeit für Beschichtungsmasse und Optik. Klarstellung der Verpackung, um Nasslagerungsflecken zu vermeiden.

Suchen Sie ein integriertes Beispiel, um es anhand Ihrer Checkliste zu bewerten? Shaoyi bietet schnelle Prototypenerstellung, komplexe Stanzarbeiten und abgestimmte Oberflächenbehandlungen, einschließlich Verzinkung und verwandter Beschichtungen, im Rahmen von IATF-16949-Qualitätssystemen sowie Unterstützung bei der Montage. Prüfen Sie deren Fähigkeiten als einen Datenpunkt, während Sie mehrere Anbieter anhand derselben Kriterien vergleichen. Shaoyi-Dienstleistungen .

Verwenden Sie eine einheitliche Sprache bei der Bewertung von Kandidaten. Egal, ob sie es Feuerverzinken, Tauchverzinken, HDG oder einfach GI nennen – stellen Sie sicher, dass sie ihre HDG-Prozesskontrollen, Inspektionsmethoden und die Übergabe an die Lackierung in klaren, überprüfbaren Begriffen beschreiben können. Im nächsten Abschnitt fassen wir dies alles in zentrale Erkenntnisse und einen rollenbasierten Aktionsplan zusammen, den Sie sofort umsetzen können.

Erkenntnisse und nächste Schritte zum Korrosionsschutz von Stahl

Sind Sie bereit, das Gelernte in verlässliche Fahrzeugteile umzuwandeln? Hier sind die wesentlichen Maßnahmen, die Sie heute umsetzen können, sowie die Standards und Partner, die für konsistente Ergebnisse sorgen.

Wesentliche Erkenntnisse zum verzinkten Korrosionsschutz

- Warum Zink wirkt. Zink schützt Stahl auf zwei Arten: durch eine Barriere und durch opferwirksame Wirkung, sowie durch die Bildung eines stabilen Patinas, das den Zinkverlust auf etwa 1/30 der Geschwindigkeit des Stahlverlusts verlangsamt. Aus diesem Grund wird es für eine lange Nutzungsdauer bei anspruchsvollen Projekten gewählt (American Galvanizers Association, Übersicht zum Korrosionsschutz).

- Was ist Verzinken und was ist Feuerverzinken? Einfach ausgedrückt wird sauber vorbehandelter Stahl in flüssiges Zink getaucht, um eine metallurgische Zink-Eisen-Beschichtung zu bilden, die Schutz gegen Feuchtigkeit, Salze und Säuren bietet (Xometry, Grundlagen des Tauchverzinkens).

- Die Nutzungsdauer ist abhängig von Bedingungen. Die Frage, wie lange der Verzinkungsschutz anhält, betrifft eigentlich Umweltbedingungen, Beschichtungsstärke, Vorbehandlung, Lackierung und Wartung. Verringerung der Benetzungsdauer, intakte Beschichtungen erhalten – dann hält der Schutz länger.

Richtiger Prozess, richtige Spezifikation, richtiger Partner.

Aktionsplan für Konstruktion, Qualität und Beschaffung

- Konstruktionsingenieurwesen

- Wählen Sie GI, GA oder EG basierend auf Funktions- und Oberflächenzielen aus. Dokumentieren Sie den Beschichtungstyp und die Masse gemäß der maßgeblichen Norm.

- Planen Sie eine Lackierung über Zink, wo erforderlich. So schützen Sie feuerverzinkten Stahl vor Rost: Beginnen Sie mit einer geeigneten Vorbehandlung und kompatiblen Grundierungen.

- Geben Sie in den Zeichnungsanmerkungen die Erwartungen an Inspektion und Reparatur an, um Mehrdeutigkeiten zu vermeiden.

- Fertigung und Lackierung

- Halten Sie Teile trocken und belüftet bei der Lagerung, damit sich die Zink-Patina bilden kann. Vermeiden Sie das Nassstapeln.

- Bevor Sie lackieren, befolgen Sie die anerkannte Vorgehensweise zur Vorbehandlung von verzinkten Oberflächen, damit Haftung und Haltbarkeit den Anforderungen entsprechen. Übersicht über die AGA-Verzinkungsnormen, einschließlich ASTM D6386 und verwandter Methoden.

- Wie verhindern Sie Rostbildung an Stahl im Einsatz? Verwenden Sie saubere Untergründe, die richtige Umwandlungsschicht und ein kompatibles Lacksystem über dem Zink.

- Qualität und Inspektion

- Messen Sie die Schichtdicke und Durchgängigkeit mit kalibrierten Messgeräten und nach den in den Normen angegebenen Verfahren. Wenden Sie definierte Reparaturmethoden für beschädigte Stellen an.

- Dokumentieren Sie die Ergebnisse nach Standort und Methode, damit die Akzeptanz überprüfbar ist.

- Beschaffung und Lieferanten

- Fordern Sie von jedem Anbieter eine Erklärung ihres Prozesses von Anfang bis Ende. Eine klare Antwort darauf, wie Stahl bei verzinkten Konstruktionen vor Rost geschützt wird, sollte ordnungsgemäße Oberflächenvorbereitung, anerkannte Inspektions- und Reparaturverfahren erwähnen.

- Ziehen Sie integrierte Anbieter in Betracht, die Prototypen herstellen, stanzen, oberflächenbehandeln und montieren können – alles unter einem Dach. Als Beispiel zur Orientierung bietet Shaoyi Qualität nach IATF 16949 sowie Stanzen, koordinierte Oberflächenbehandlungen einschließlich Verzinkung und Montageunterstützung. Shaoyi-Dienstleistungen .

Wo Sie Dienstleistungen und Standards finden

- Standards und Methoden. Sehen Sie sich diese zusammenfassende Übersicht der maßgeblichen und unterstützenden Dokumente wie ASTM A123, A153, A767, A780, D6386, D7803 und E376 an, um Spezifikationen, Inspektion und Reparaturen mit anerkannten Verfahren abzustimmen AGA-Liste der Verzinkungsstandards und -praktiken .

- Mechanismen und Haltbarkeit. Warum Zink wirkt und wie die Patina zur Langlebigkeit bei atmosphärischer Exposition beiträgt, erläutern wir im oben genannten AGA-Korrosionsschutzhandbuch.

- Prozessgrundlagen. Für eine Erneuerung können Sie mit Ihrem Team teilen, wenn Sie gefragt werden, was heiß dip galvanisiert ist, zeigen Sie ihnen die heiß dip Prozess Erklärer zuvor verwiesen.

Wenn Sie diese Schritte in Ihre Anfragen und Kontrollpläne einfügen, werden Sie die Korrosionsleistung verbessern, ohne zu viel zu spezifizieren. Wenn Sie sich auf bewährte Mechanismen, klare Standards und fähige Partner konzentrieren, werden Sie mit Zuversicht langlebige Verzinkte Teile liefern.

Fragen und Antworten zu Verzinkung

1. Die Warum sagt Rustoleum, man darf es nicht auf verzinktes Metall verwenden?

Frische Zinkoberflächen können mit einigen lösemittelhaltigen Alkydharzlacken reagieren, was zu einer schlechten Haftung führen kann. Um verzinkten Stahl korrekt zu lackieren, entfernen Sie Öle, schleifen Sie bei Bedarf leicht an, tragen Sie eine geeignete Konversionsbeschichtung oder Waschgrundierung auf und verwenden Sie anschließend eine kompatible Grund- und Deckschicht. Die Einhaltung anerkannter Vorbehandlungsschritte für verzinkte Untergründe verbessert die Haftung und Haltbarkeit.

2. Rostet verzinkter Stahl bei Autos?

Ja, das kann unter bestimmten Bedingungen geschehen. Verzinkter Stahl widersteht Korrosion durch Barriere- und Opferschutz, aber eingeschlossene Feuchtigkeit, Streusalze, beschädigte Beschichtungen, Schnittkanten und enge Spalten können dennoch Rost verursachen. Halten Sie Bauteile trocken, versiegeln Sie Fugen, entfernen Sie Salze und reparieren Sie Beschädigungen mit zinkreichen Produkten, um den Schutz aufrechtzuerhalten.

3. Was ist das Heißtauchverzinken von Automobilstahl?

Es ist der Prozess, bei dem sauberer Stahl in flüssiges Zink eingetaucht wird, sodass sich eine Zink-Eisen-Beschichtung bildet und mit der Oberfläche verbindet. In der Automobilindustrie erzeugen kontinuierliche Anlagen GI für maximale opferbereite Zinkschicht oder GA, wenn eine Zink-Eisen-Legierungsoberfläche für bessere Lackhaftung und gleichmäßige Punktschweißung bevorzugt wird.

4. Wie galvanisieren Sie Stahl für Fahrzeugteile?

Typische HDG-Schritte sind Oberflächenreinigung und -aktivierung, gesteuerte Erwärmung, Eintauchen in flüssiges Zink, Abstreifen mit Gas zur Dickenregelung, optional Galvannealing, anschließend Abkühlung und leichte Ölung. Elektrolytisches Verzinken ist ein anderer Weg, bei dem Zink mittels Strom abgeschieden wird, um sehr glatte Oberflächen zu erzielen. Integrierte Hersteller können das Stanzen, Beschichten und die Inspektion vollständig unter automobilen Qualitätsmanagementsystemen koordinieren. Beispielsweise bietet Shaoyi IATF-16949-zertifiziertes Stanzen, Oberflächenbehandlungen einschließlich Verzinkung und Montageunterstützung an.

5. Wie schützen Sie verzinkten Stahl nach der Bearbeitung vor Rost?

Vermeiden Sie Nassanlagerung, gewährleisten Sie Luftzirkulation und halten Sie Oberflächen sauber, damit sich die Zinkpatina bilden kann. Vor dem Lackieren verwenden Sie eine bewährte Vorbehandlungssequenz und kompatible Grundierungen. An Verbindungsstellen isolieren Sie ungleichartige Metalle, dichten Sie Überlappungen ab und wählen Sie verzinkte Befestigungselemente. Reparieren Sie beschädigte Stellen mit zinkreichem Lack oder Metallisierung, um den Opferschutz wiederherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —