Was ist Lackierfarbe? Dauerhafte und glänzende Beschichtung für metallische Autoteile

Backlack für Automobilmetalle erklärt

Haben Sie sich jemals gefragt, warum einige Metallteile an Autos tief glänzend aussehen und im Laufe der Zeit besser halten? Das ist das Versprechen hinter dem Lackieren mit Aushärtung durch Hitze. Einfach ausgedrückt bedeutet Backlackieren, dass die Beschichtung aufgetragen und anschließend einer kontrollierten Erhitzung unterzogen wird, damit der Lackfilm seine volle Festigkeit und seinen Glanz entfaltet. Historisch gesehen tritt dieses Verfahren als gebackener Lacklackauftrag in Erscheinung – eine harte, glänzende Beschichtung, die durch Aushärten im Ofen ihre Eigenschaften erhält und häufig auf Alkyd-, Melamin-, Epoxid-, Cellulosenitrat- oder Harnstoffharzbinder basiert. Übersicht CAMEO Gebackener Lack . Heutzutage nutzen sowohl Erstausrüster (OEM) als auch Reparaturlackierer Lackier- und Aushärteprozesse, um langlebige Optik auf Automobilmetallen zu erzielen.

Was Lackieren mit Aushärtung im Automobilbereich bedeutet

Im Lackierbetrieb hören Sie, wie Techniker sagen, dass sie nach dem Spritzen einen Backlackzyklus durchführen müssen. Die Idee ist einfach: Hitze hilft dabei, dass der aufgebrachte Lackfilm seine Ausbildung abschließt und die vorgesehene Leistung erreicht. Im Gegensatz zu Produkten, die an der Luft trocknen sollen, erfordert das Aushärten im Ofen die genaue Einhaltung der vom Hersteller festgelegten Bedingungen. Diese Anweisungen finden sich im technischen Datenblatt (TDS) des Produkts und können die Temperatur als Raumtemperatur in der Lackierkabine oder als Substrattemperatur angeben. Das Messverfahren, die Zeitfenster und sogar die Zulässigkeit einer Zwangstrocknung können je nach Produkt variieren. Daher sollten Sie vor dem Aushärten stets das TDS sowie alle OEM-Serviceinformationen sowie die I-CAR-Richtlinien zur Klarlackaushärtung prüfen.

- Hochglänzende, einheitliche Optik

- Harter, dichter, belastbarer Film

- Abriebfestigkeit an Metalleteilen

- Prozesskonsistenz, wenn Sie das TDS befolgen

Warum das thermische Aushärten Haltbarkeit und Glanz verbessert

Die Hitze trennt Lösungsmittel und andere flüchtige Stoffe und hilft dem Bindemittel, eine gleichmäßige, dichtere Beschichtung zu bilden. Deshalb sieht ein gebackener Emailleinfall glänzender aus und ist härter als ein ähnlicher Lufttrocken. Sie werden weniger Abdrücke und eine bessere Kantenhaltung bemerken, wenn der Film vollständig geformt ist. Der Schlüssel ist, nicht zu erraten, wann oder wie heiß es ist. Befolgen Sie den Zeitplan des Lackierers, um zu vermeiden, dass das Produkt unter oder übergehärtet wird, und ersetzen Sie nicht den Zeitplan eines anderen Produkts.

Anhand von gebackenen Beschichtungen auf Fahrzeugen

Bei der Veredelung werden die Klarlacke oft nach der TDS des Produkts gebacken, um Glanz und Härte nach dem Sprühen zu stabilisieren. Neben Flüssigsystemen verwenden viele Metallteile wie Türgriffe, Ausstattungsstücke, Unterkappenkomponenten, Aufhängungselemente und sogar Räder häufig Pulverbeschichtungen, die aufgetragen und dann für die Haltbarkeit gebacken werden. Zusammen ergänzen diese Ansatzmethoden Farbe und Backfarbe verschiedene Arten von Farben und Veredelungsbedürfnissen für das Fahrzeug.

Bildidee: einfaches Prozessschema, das "sauber > sprühen > blinken > backen > kühlen > prüfen" zeigt.

Bei der Wärmebehandlung geht es um ein kontrolliertes Backen, das Glanz und Zähigkeit entwickelt. Setzen Sie Ihren Zeitplan immer nach dem Produkt-TDS oder SDS.

Als nächstes werden wir die Grundlagen der Chemie aufzeigen, Kompatibilitätstabellen zeigen und Ofen-Anleitungen teilen, die Sie zur schnellen Referenz einheben können.

Die Heilchemie wird verständlich

Klingt kompliziert? Wenn man streift und backt, beschleunigt man die Chemie, die den Autoaufbauten ihre Härte und ihren Glanz verleiht. Der Binder ist der Stern, und die Hitze hilft ihm, ein engeres, härteres Netzwerk zu bilden. Wundern Sie sich, aus was Farbe in diesem Zusammenhang gemacht ist? Man denke an Harzbindemittel plus Pigmente, Lösungsmittel und Zusatzstoffe, wobei die Bindemittelchemie bestimmt, wie ein Backwerk funktioniert.

Harze und Verbindungsstoffe, die vom Backen profitieren

Verschiedene Harzfamilien heilen auf unterschiedliche Weise. Kurz gesagt, alkydgebackene Emaillen können mit Aminosalzen kombiniert werden, Acrylsysteme oft mit Melamin verknüpft werden und 2K-Urethane heilen, wenn ein Isocyanat mit einem Polyol reagiert. Jeder Weg reagiert auf die Öfenramp, das Aufhalten und die Abkühlung einzigartig, also folgen Sie immer dem genauen Zeitplan im technischen Datenblatt (TDS) des Produkts.

| Harzfamilie | Wie die Backkur funktioniert, Katalysatoren, Empfindlichkeiten |

|---|---|

| Alkyd gebackene Emaille | Kurzölerkyden werden während des Kochens häufig mit Melamin-Formaldehyd verknüpft, um einen langlebigen Film zu bilden. Auch bei Trocknungsalkyldarten können Metalltrockner verwendet werden, um die Oxidation in der Luft zu fördern. Die Auswahl und Modifikation des Alkyds und des Aminoschnittverbinders sind der Schlüssel zu den Film-Eigenschaften. |

| Akryl-Melamin-1K-Systeme | Die Hitze aktiviert die Kondensation zwischen Akrylfunktionsgruppen und Melamin und erzeugt ein dichtes, glänzendes Netzwerk, das in Automobil-Oberbeschichtungen weit verbreitet ist. Diese Systeme sind für das kontrollierte Backen in Anlagen- oder Kabinenöfen ausgelegt. |

| 2K-Polyurethan-Urethane | Polyol + Isocyanat reagieren und bilden Urethanbindungen. Das Backen beschleunigt die Heilung, aber auch Feuchtigkeit reagiert mit Isocyanat und bildet Polyureh und CO2, so dass Komponenten und Luft auf Feuchtigkeit eingestuft werden müssen. Die Ausrüstung trocken halten und sich auf das angegebene Backfenster verlassen. |

Wie die Wärme die Filmverhältnisse verändert

Hitze macht zwei Dinge auf einmal. Es vertreibt flüchtige Stoffe und erhöht die Dichte der Verknüpfung. Deshalb kann ein Backwerk aus einem gerade gespritzten Film eine harte, glänzende, chemisch beständige Beschichtung machen. In hochleistungsfähigen Lackierbetrieben werden nasse Schichten in langlebige Filme umgewandelt, die durch eine kontrollierte Abfolge aussehen und Korrosionsfähigkeit verbessern Überprüfung der Beschichtung und Härtung für die Automobilindustrie .

- Höhere Kratz- und Schlagfestigkeit

- Bessere Glanzbindung im Laufe der Zeit

- Verbesserte Beständigkeit gegen Brennstoffe, Lösungsmittel und Straßensalz

- Nach vollständiger Verhärtung stabilere Kanten und komplexe Formen

Wenn Lufttrocknungssysteme nicht ausreichen

Vergleichen von Emaille und Lack hilft. Lack-artige Aufbauten beruhen hauptsächlich auf Lösungsmittelverlusten, während gebackene Emaillfolien so ausgelegt sind, dass sie mit Hitze verknüpft werden. Lufttrockene Autoprodukte können für kleine Teile und kleinere Reparaturen gut funktionieren, aber wenn Sie eine wiederholbare Härte, chemische Beständigkeit und Durchsatzfähigkeit von Stahl oder Aluminium benötigen, wird die Backhärtung oft in OEM-Prozessen bevorzugt. Wenn man sich fragt, aus welcher Farbe man für diese Ergebnisse Fahrzeuge verpackt, ist die Wahl des Bindemittels von zentraler Bedeutung. Einfach ausgedrückt, die Farbe, aus der das Backen wirksam wird, ist die Harzchemie, die so konzipiert ist, dass sie unter Hitze reagiert.

Als nächstes gehen wir von Molekülen zur Praxis, indem wir den vollen Schichthaufen und die Vorbehandlung abbilden, damit sich Ihr backbereites System wie vorgesehen verbindet und schützt.

Schichtstapel und Vorbehandlung für das Backfertiges Fahrzeuglacksystem

Was ist unter dem Spiegelglanz, wenn man sich eine Spiegelglanzkapuze ansieht? Ein abgestimmter Stapel von Schichten, die zusammengebracht, geschützt und dann bis zur vollen Leistung gebacken werden. Im Automobilbereich umfasst ein typischer Stapel auf Stahl oder Aluminium eine Umwandlungsbeschichtung, einen Elektroprämierschichtprimar, einen Primar-Oberflächenbeschichtung, die Farbbasisbeschichtung und eine schützende klare Beschichtung. Die Umwandlung Beschichtung wird durch chemische Reaktion an der Metalloberfläche gebildet und erhöht sowohl die Korrosionsbeständigkeit und Lackadhäsion, während Elektrobeschichtung fügt einheitliche Abdeckung vor Sprühschritten.

Von nacktem Metall zu klarem Mantel

Schicht für Schicht, hier ist der Fluss, den Sie in einem modernen Farbsystem für Automobile sehen werden. Die Umwandlungspflege bereitet das Metall vor und schafft ein Ankerprofil. Die Elektroauftragen erzeugen durch Elektrodeposition eine durchgängige, korrosionsbeständige Folie. Grundierungen und eine Steinschnitterbeständigkeit. Die Basiskleide für Autos liefert Farbe und Effekte. Das klare Fell schließt in Glanz und Wetterbeständigkeit ein. Gemeinsam 2 Stufen Farbe , die Basis und das Clear werden mit definierten Blitzen in die Bühne gebracht und dann nach dem Produkt TDS gebacken.

Bei der Auswahl der Grundlagenoptionen, arten von Farben für die Automobilindustrie in den OEM-Segmenten sind unter anderem gesättigte Polyester-Primere, epoxy-modifizierte Alkyden zur Haftungs- und Korrosionsbeständigkeit sowie urethan-modifizierte Polyester sowie Polyurethan-Dispersionen zu finden, die die Chipreistenz repräsentativer OEM-Schi Diese Kategorien zeigen auch, wie Geschäfte arten von Autoprimern oder arten von Autoprimern .

Grundlagen der Vorbehandlung und der Haftung

Die Qualität der Vorbehandlung bestimmt, wie gut alles darüber hält. Phosphat- und neuere Zirkonium-basierte Umwandlungsbeschichtungen verbessern die Korrosionsbeständigkeit und die Haftung durch die Schaffung einer reaktiven Oberfläche. Zr-Technologien haben als grünere Optionen an Bedeutung gewonnen und unterstützen Multi-Material-Körper mit mehr Aluminium, während der Gesamtstapel immer noch für die Haltbarkeit zählt, nicht nur für die Vorbehandlungsschrittkonversionsbeschichtung. Verwechseln Sie nicht durchsichtige Beschichtung mit der transparenten, klaren Schicht. Primare sind in der Regel pigmentierte Bauschichten, während die klare Oberfläche der Schutzfilm ist.

- Abbau- oder Alkalinreinigung nach Systemanweisung

- Nur abschneiden, wenn das Lackiersystem dies zulässt

- Staub gründlich entfernen

- Genehmigte Lösungsmitteltücher

- Schlagzeug zur Aufnahme von verbleibenden Flusen

- Maske sauber und sicher

- Vor dem Sprühen ist es notwendig, die Temperatur des Substrats auszugleichen.

Stellen Sie die Flash- und Bake-Stufen immer gemäß dem Produkt-TDS ein.

Backkompatibilität zwischen Lackfamilien

| Lackfamilie | Backkompatibilität | Empfohlene Vorbehandlung | Typische Verwendungen | Vor- / Nachteile |

|---|---|---|---|---|

| Wasserbasierte Basislackierung | Physikalische Trocknung, dann wird der Decklack gebacken | Phosphat oder Zr-Konversion + Elektrotauchlack | Farbschicht bei zweistufigem Lackauftrag auf Metalltafeln | Gutes Aussehen und metallische Optik bei Formulierung; benötigt Klarlack für Haltbarkeit |

| 1K-Acryl-Melamin-Ofenlacke/Klare | Hochtemperatur-Ofenhärtung gemäß technischem Datenblatt | Phosphat oder Zr-Konversion + Elektrotauchlack | Glänzende Deckschichten und Klarlacke in OEM-Linien | Hoher Glanz und hohe Haltbarkeit; erfordert kontrolliertes Backfenster |

| 2K-Polyurethan-Klarlacke | Unterstütztes Aushärten beschleunigt den Vorgang | Phosphat oder Zr-Konversion + Elektrotauchlack | Klarlack über Basislack für Autos | Starke chemische und Kratzbeständigkeit; Feuchtigkeitsmanagement ist entscheidend |

| Alkyd gebackene Emaille | Mäßig bis hochtemperaturbeständiges Ofenbacken | Phosphat oder Zr-Konversion + Elektrotauchlack | Ausgewählte Metallteile und traditionelle Oberflächen | Harte Lacke und klassisches Aussehen; langsamerer Aushärtungsprozess als bei modernen Systemen |

Anweisung: Explizite Aushärte temperaturen und Haltezeiten nur einfügen, wenn sie aus dem spezifischen Produktdatenblatt (TDS) oder der OEM-Lackierdokumentation zitiert werden. Andernfalls qualitative Beschreibungen beibehalten.

Als Nächstes setzen wir diese Schichtaufbauten praktisch um, indem wir einen Ofen auswählen, Trocknungspläne lesen und die Kabine, Flash- und Aushärtephasen fehlerfrei integrieren.

Öfen und Aushärtepläne, die Ergebnisse liefern

Bereit, den Schichtaufbau in echten, reproduzierbaren Glanz umzuwandeln? Der richtige Lackofen und ein disziplinierter Plan machen den aufgebackenen Lack vorhersagbar, selbst wenn die Teile in Größe und Dicke variieren.

Den richtigen Ofen für Automobilmetalle auswählen

Die meisten Lackier- und Bauteilelinien setzen auf Konvektion, um eine gleichmäßige Wärme- und Luftzirkulation um komplexe Profile herum zu gewährleisten. Achten Sie auf einen Automotive-Lackofen, der eine einheitliche Temperatur am Bauteil, justierbare Luftströmung, SPS- oder HMI-Steuerung mit PID-Rampe, optionales Datenlogging sowie purgen- und sicherheitskonforme Verriegelungen nach NFPA bietet. IR-Vorwärmung kann helfen, massive Bauteile vor der Hauptaushärtung vorzuwärmen Spray Tech Konvektionsofen: Merkmale und Steuerung .

- Kapazität und Freiraum für Bauteile

- Temperaturgleichmäßigkeit am Bauteil

- Luftstromarchitektur und verstellbare Düsen

- Steuerung, PID-Rampe und Rezept-/Datenlogging

- IR-Vorwärmung für schwere Abschnitte

- Batch- vs. Fördererintegration

- Sicherheitssysteme gemäß NFPA oder OSHA

So lesen und wenden Sie Backpläne an

Raten Sie nicht. Verwenden Sie die Produkt-TDS für Ramp, Dwell und Abkühlung. Eine zu aggressive Erhitzung zu früh kann Lösungsmittel einschließen und Lösungsmittelpop verursachen; kontrollierte Aushärtezyklen, gute Belüftung und Infrarotunterstützung verringern dieses Risiko. Das Ziel beim Aushärten von Lack in Ofenzyklen ist ein dichter, glänzender Film ohne eingeschlossene Flüchtigen.

| Lackfamilie | Abblas-Anforderungen | Empfohlener Backbereich | Verweildauer | Anmerkungen |

|---|---|---|---|---|

| Flüssige Klarlacke und Deckschichten | Verwenden Sie die Kabine zum Abblasen der Lösungsmittel gemäß TDS/SDS | Gemäß TDS | Gemäß TDS | Gleichmäßige Temperaturanstiege helfen, das Erscheinungsbild zu stabilisieren |

| Alkyd-Backlack | Geben Sie ausreichende Abblasezeit gemäß TDS vor | Gemäß TDS | Gemäß TDS | Bauteile mit hoher Masse können von einer IR-Vorwärmung profitieren |

| Pulverbeschichtung | Gel anschließend vollständig gemäß TDS aushärten | Gemäß TDS | Gemäß TDS | Luftstrom und Gleichmäßigkeit sind an den Kanten entscheidend |

Anweisung: Tragen Sie nur exakte Temperaturen und Zeiten aus dem Produkt-TDS oder der OEM-Dokumentation ein.

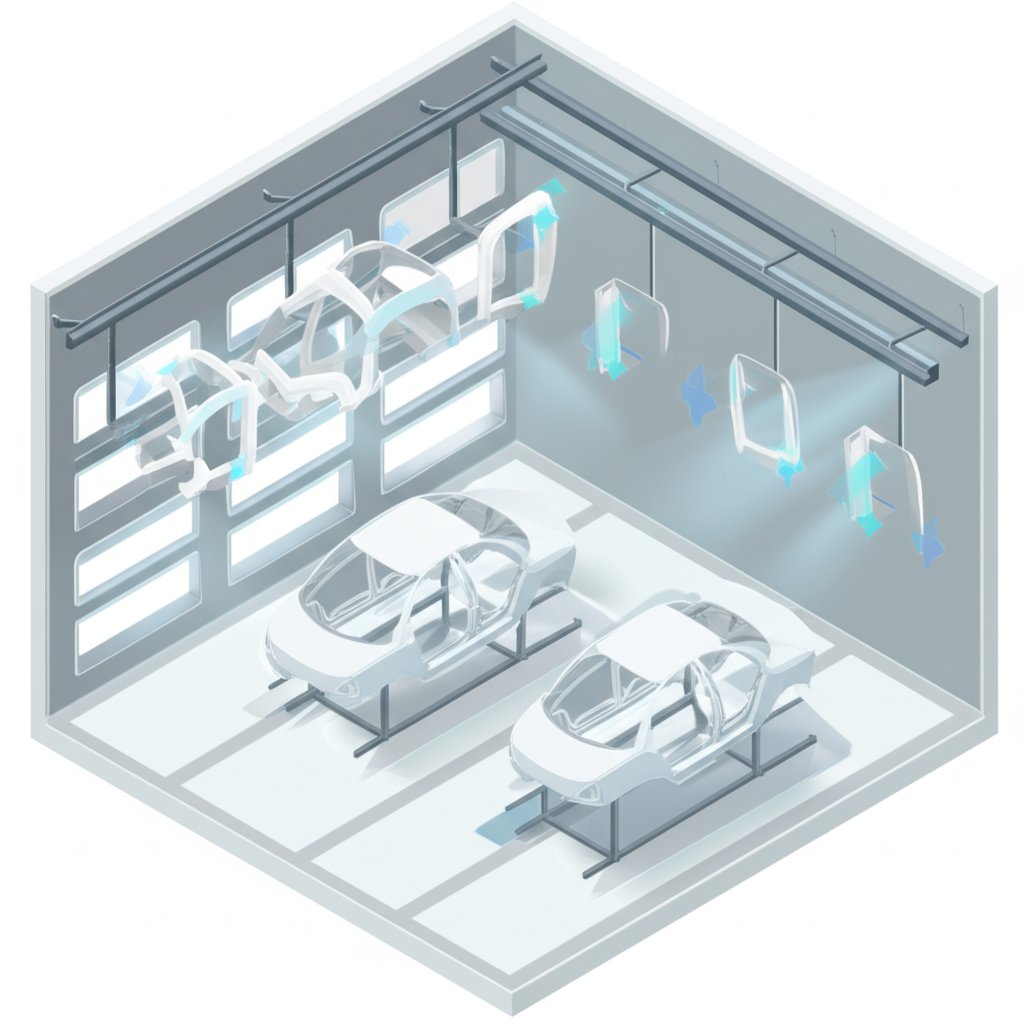

Integration von Kabine, Flash- und Ofenstufen

In der Praxis sprühen, flashen, aushärten und dann abkühlen. Beheizte Kabinen bieten definierte Modi, die diesen Ablauf unterstützen. Flash hilft, Lösungsmittel vor dem nächsten Anstrich oder der endgültigen Aushärtung freizusetzen. Während der Aushärtung hält die Kabine eine voreingestellte Temperatur, die nicht unterbrochen werden darf. Nach der Aushärtung sollte die automatische Abkühlung durchlaufen, niemals jedoch die Stromzufuhr vorzeitig abgeschaltet werden, da dies einer ordnungsgemäßen Kammerkühlung in beheizten Kabinen entgegenwirken kann. Beachten Sie beim Einbrennen eines Fahrzeugs oder eines Racks mit Halterungen stets einen ausreichenden Abstand der Teile für Luftzirkulation und vermeiden Sie Überlastung. Bei der Fahrzeuglackierung in einer kompakten Kabine erzielen Sie bessere Ergebnisse, wenn Teilemasse, Luftströmungswege und zeitliche Disziplin optimal zusammenwirken.

Prozessablaufdiagramm: Sprühen > Flashen > Ofen beladen > Backen > Abkühlen > Prüfen.

Steigung, Haltezeit und Abkühlung gemäß TDS einstellen und das Ofenprofil dokumentieren.

Als Nächstes übersetzen wir diese Entscheidungen in eine schrittweise Arbeitsanweisung, die Sie in der Lackierkabine aushängen können, um bei der Aushärtung von Karosserieteilen und Kleinteilen konsistente Ergebnisse zu erzielen.

Anleitung zum Lackieren von Fahrzeugkarosserieteilen mit Aushärtungsprozess – SOP

Bereit, Ihre Ofen- und Kabineinstellungen in wiederholbare Ergebnisse umzuwandeln? Wenn Sie nach Anleitungen für Autolack suchen, die tatsächlich Nacharbeit minimieren, hängen Sie diese SOP in der Lackierkabine aus. Sie führt Schritt für Schritt durch den Autolackierprozess – von der Vorbereitung bis zur Aushärtung –, sodass Sie Fahrzeugkarosserieteile und Kleinteile sicher lackieren können.

Schritt-für-Schritt-SOP für härtbare Automobilbeschichtungen

- [ ] Untergrund in einem belüfteten Bereich reinigen und Behälter geschlossen halten, wenn sie nicht verwendet werden. Stellen Sie die Belüftung Ihrer Lackierkabine und Mischzone sicher, um Kontaminationen und Emissionen zu reduzieren EPA DfE-Best-Practice-Richtlinien für die Autoreparaturlackierung .

- [ ] Oberflächenprofil und Vorbehandlung gemäß Ihrem Lacksystem überprüfen. Staub entfernen, mit Lösungsmittel abwischen und gründlich abstäuben, wie für viele Klarlacke beispielsweise in den technischen Datenblättern (TDS) beschrieben, vor der Applikation.

- [ ] Maskieren Sie sauber. Halten Sie Böden, Wände und Gestelle frei von Übersprühungen, um eine Ofenkontamination zu vermeiden. Prüfen und ersetzen Sie die Kabelfilter regelmäßig gemäß Plan und halten Sie den Ofen sauber, um konsistente Ergebnisse durch ordnungsgemäße Wartungspraktiken für Kabine und Ofen zu erzielen.

- [ ] Mischen Sie die Materialien streng gemäß dem Produktdatenblatt (TDS). Zum Beispiel nennt ein 2K-Decklack ein Mischverhältnis von 2:1 mit einem Härter und eine Topflebensdauer von 2–4 Stunden bei 21 °C und 50 % relativer Luftfeuchtigkeit. Zudem gibt es ein vorgegebenes Trockenfilmdicken-Fenster als Zielgröße für die Haltbarkeit – Beispiel für TDS-Empfehlungen.

- [ ] Richten Sie Ihr automatisches Lackierpistolen-Set gemäß Herstellerangaben und TDS ein. HVLP oder vergleichbar wird aufgrund der hohen Übertragungseffizienz und zur Verringerung von Emissionen empfohlen, und einige 2K-Decklacke erfordern Düsen mit 1,2–1,4 mm Durchmesser bei definierten Druckwerten – Beispiel für TDS-Empfehlungen. Führen Sie alle Spritzarbeiten in einer gefilterten Kabine durch und stellen Sie sicher, dass die Lackierer geschult und geschützt sind – gemäß EPA DfE-Best-Practice-Richtlinien.

- [ ] Grundierung auftragen, dann gemäß TDS kurz abtrocknen lassen. Basisfarbe auftragen, kurz abtrocknen lassen und anschließend Klarlack in fließenden Schichten im vorgeschriebenen Abstand zur Oberfläche gemäß Produkthandbuch bzw. TDS-Anleitung auftragen, um Lufteinschlüsse zu vermeiden.

- [ ] Bauteile zum Aushärten (Backen) bringen. Die Aufheizraten und Haltezeiten einhalten. Die Ofentemperatur mittels kalibrierter Steuerungen und Sensoren überwachen, um Fehler und unvollständige Aushärtung zu vermeiden, und eine kontrollierte Abkühlung vor der Weiterverarbeitung sowie Wartung und Temperaturregelung zulassen.

- [ ] Nach der Abkühlung das Abkleben entfernen und die endgültige Inspektion durchführen. Wenn Sie für kleine Halterungen oder Absenkbleche Autolack aus der Spraydose verwenden, sprühen Sie dennoch in einer Lackierkabine oder Vorbereitungsstation, um Emissionen und Übersprühungen gemäß EPA DfE-Best-Practice-Richtlinien zu kontrollieren.

Niemand sollte den Backplan einer anderen Marke ersetzen – befolgen Sie immer genau die TDS-Anweisungen für das verwendete System auf der Oberfläche.

Abluft- und Neuanstrichzeiten, die die Oberflächenqualität schützen

Klingt offensichtlich, aber hier liegen viele Fehler begraben. Befolgen Sie die spezifischen Flash-, Überlackierungs- und Aushärtungszeiträume für Ihr Produkt. Ein Beispiel: Ein Backlack erfordert 5–15 Minuten Flash-Zeit zwischen den Schichten, eine kritische Überlackiergrenze von 60 Minuten bei 70 °F, eine Zwangstrocknung von 30 Minuten bei 140 °F, staubfrei in 30–45 Minuten sowie ein Zeitfenster für das anschließende Abschleifen oder Ausliefern, zusammen mit einem Zielbereich für den trockenen Schichtaufbau und typischen Düsenbeispielen gemäß TDS-Empfehlung. Verwenden Sie diese Beispiele lediglich als Orientierung – maßgeblich sind stets die TDS-Vorgaben Ihres Produkts.

- Wenn Sie das Überlackierzeitfenster verpassen, befolgen Sie die Anweisungen des Produkts zum Anschleifen und erneuten Auftragen.

- Stellen Sie beim Erlernen des Autolackierens mit Backunterstützung sichtbare Timer ein, um die Flash-Zeiten konsequent einzuhalten.

- Führen Sie einen einseitigen Spickzettel mit den Zeitfenstern Ihres Systems als Teil Ihrer Fahrzeuglackier-Routine.

Inspektion und Dokumentation

- Dokumentieren Sie Mischverhältnisse, Losnummern, Umgebungsbedingungen, Flash-Zeiten und verwendete Ofenprogramme. Kontinuierliche Protokolle und Kalibrierungsunterlagen helfen, die Einhaltung von Vorschriften sicherzustellen und Mängel bei Wartung und Dokumentation zu reduzieren.

- Überprüfen Sie das Erscheinungsbild unter gleichmäßiger Beleuchtung. Stellen Sie vor der Lieferung sicher, dass die Schichtdicke gemäß den Angaben im technischen Datenblatt (TDS) eingehalten wird.

- PSA und Kabinenpraktiken sind wichtig. Führen Sie alle Spritzarbeiten in einer gefilterten Kabine durch, verwenden Sie HVLP oder vergleichbare Technik und pflegen Sie Schulungen und Unterlagen, um die Einhaltung gesetzlicher Vorschriften sicherzustellen. EPA DfE-Best-Practice-Richtlinien .

Häufige Fehler, die vermieden werden sollten

- Unzureichende Entfettung oder ungenügendes Anhaften, wodurch Staub in die Klarschicht gelangt.

- Zu kurze Flash-Zeit, wodurch Lösungsmittel vor dem Aushärten eingeschlossen werden.

- Überlastete Gestelle und nicht gleichmäßige Luftzirkulation, die eine uneinheitliche Aushärtung verursachen.

- Nichtbeachtung der vorgegebenen Schichtdicken oder Düsen-Einstellungen gemäß technischem Datenblatt (TDS).

Stellen Sie sich vor, Sie hängen diese Checkliste dort auf, wo Sie mischen und sprühen – Sie werden weniger Überraschungen erleben und sauberere Ergebnisse erzielen. Als Nächstes werden wir Aushärteprobleme analysieren und die Qualitätskontrolle verschärfen, damit jeder Auftrag mit gleichmäßigem Glanz und Haftung ausgeliefert wird.

Qualitätskontrolle und Fehlervermeidung bei Backlackierungen

Wellen, Blasen oder stumpfe Stellen nach dem Aushärten sichtbar? Die gute Nachricht ist, dass die meisten Fehler bei Autolackierungen durch disziplinierte Kontrollen vor und nach dem Ofen vermeidbar sind.

Fehler im Zusammenhang mit dem Backprozess und deren Vermeidung

Orangenhaut geht häufig auf Viskosität und Lösungsmittelmanagement zurück. Wenn das Material zu dick ist, verbinden sich die Tröpfchen nicht miteinander und der Film bleibt strukturiert; überschüssiges Lösungsmittel oder eine schlechte Freisetzung können den Film ebenfalls stören, den Glanz verändern oder sogar Blasen bilden. Steuern Sie Viskosität, Lösungsmittelzugabe und Applikationstechnik, um diese Ergebnisse zu vermeiden, sowie Mechanismen und präventive Maßnahmen.

- Reduziermittel und Viskosität an die Produkt-TDS und Kabinenbedingungen anpassen.

- Einhaltung der Trockenzeiten, damit flüchtige Bestandteile vor der Erhitzung entweichen können.

- Gleichmäßige Schichtdicken aufsprühen und dicke Aufbauten vermeiden.

- Teile mit ausreichend Abstand für Luftzirkulation beladen; Racks nicht überladen.

Vorteile von Backsystemen in der Nachlackierung

- Wiederholbare Glanz- und Härteergebnisse, wenn Zeitpläne und Trockenphasen eingehalten werden.

- Schnellere Wiederaufnahme des Betriebs im Vergleich zu vielen lufttrocknenden Verfahren.

- Hilft, konsistente Ergebnisse bei verschiedenen Arten von Autolackoberflächen zu erzielen.

Nachteile im Vergleich zur Lufttrocknung

- Erfordert Ofenkapazität, Gleichmäßigkeit und prozessuale Disziplin.

- Empfindlicher gegenüber verpassten Flash-Fenstern und Beladungsdichte.

- Zusätzliche Schritte für Dokumentation und Überprüfung der Ofenprofile.

Inspektionsprüfungen vor und nach dem Ofen

- DFT-Messung: Überprüfen Sie die Trockenfilmdicke mit dem richtigen Messgerät. Magnetisches Abziehen wird häufig auf Stahl verwendet; Wirbelstrommessgeräte messen nichtleitende Beschichtungen auf nichtmagnetischen Substraten wie Aluminium. Wählen und kalibrieren Sie die Geräte gemäß dem Verfahren „Übersicht DFT-Prüfung“.

- Glanz und Struktur: Prüfen Sie glänzende Lackmetallplatten unter gleichmäßiger Beleuchtung; achten Sie auf ein einheitliches Aussehen und minimale Textur.

- Haftprüfung: Wo genehmigt, führen Sie eine Haftprüfung gemäß der Werkstättenmethode und den Produktanweisungen durch.

- Kantenabdeckung: Bestätigen Sie die Abdeckung an Kanten, Nähten und Bereichen mit hoher Masse.

- Dokumentation: Notieren Sie Mischverhältnisse, Flash-Zeiten, Ofenprogramm und Bauteilpositionierung.

Ein zu kurzer oder ausgelassener Flash erhöht das Risiko der Lösungsmittel-Einschlussgefahr während des Backens – planen Sie ausreichende Flash-Zeit ein.

Wann schleifen und neu beschichten statt abschleifen

- Schleifen und neu beschichten, wenn die Fehler geringfügig sind und der Lack gemäß technischem Datenblatt vollständig ausgehärtet ist. Schleifen Sie Noppen ab, glätten Sie Orangenhaut und tragen Sie erneut innerhalb der angegebenen Überlackierungsanleitung auf.

- Abschleifen und neu beginnen, wenn weit verbreitete Blasen, Ablösungen zwischen den Schichten oder systematische Haftungsprobleme über mehrere Bleche hinweg auftreten. Verwenden Sie Maskierschutz und wählen Sie anschließend eine geeignete Entfernungsmethode wie chemisches Abbeizen, kontrolliertes Schleifen oder Strahlen; beachten Sie Risiken wie Empfindlichkeit von Kunststoff oder Glasfaser sowie mögliche Metallverformungen beim Abschleifen von Autolack.

Egal, ob Sie Fahrzeuge mit Ausstellungsqualität lackieren oder Alltagsreparaturen durchführen, diese Kontrollpunkte helfen dabei, das Erscheinungsbild bei verschiedenen Autolackierungen zu stabilisieren. Als Nächstes vergleichen wir Ofenhärtung, Lufttrocknung und Pulverbeschichtung, damit Sie den richtigen Weg für Ihre Arten von Autolackierungen wählen können.

Ofenhärtung vs. Lufttrocknung vs. Pulverlack für Autolack

Unsicher, welches Veredelungsverfahren für Ihr Bauteil geeignet ist? Stellen Sie sich vor, Sie haben Stahlhalterungen, eine Aluminiumabdeckung und einen engen Zeitplan. Sollten Sie ofenhärten, lufttrocknen oder pulverbeschichten? Nutzen Sie diesen Vergleichsleitfaden, um das passende Verfahren präzise der gewünschten Leistung zuzuordnen.

Wann Ofenhärtung statt Lufttrocknung wählen

Hitzehärtende Flüssigbeschichtungen stehen für Geschwindigkeit und Konsistenz. Wärme verkürzt die Trockenzeiten und fördert in einer besser kontrollierbaren Umgebung die Härte und Haftung des Beschichtungsfilms. Dies führt zu höherer Haltbarkeit und schnelleren Durchlaufzeiten. Die Nachteile sind der benötigte Ausrüstungsaufwand, der Energieverbrauch sowie die Notwendigkeit geschulter Bediener. Im Gegensatz dazu ist das Lufttrocknen einfach und flexibel mit geringeren Anfangsinvestitionen in Ausrüstung, benötigt jedoch mehr Zeit, reagiert empfindlicher auf Temperatur, Luftfeuchtigkeit und Staub und erhöht das Kontaminationsrisiko. Lufttrocknung eignet sich für kleine Aufträge, Heimwerker-Ausbesserungen und Bereiche ohne Öfen, während die Ofenhärtung den professionellen Durchsatz und widerstandsfähige Oberflächen unterstützt überblick Lufttrocknung vs. Ofenhärtung .

Die Auswahl zwischen den verschiedenen Arten von Autolacken ist ebenfalls wichtig. Urethan-Systeme zeichnen sich durch ihre Langlebigkeit aus, und viele OEM-Linien verwenden wasserbasierte Basislacke mit klarer Deckschicht darüber, die gut mit kontrollierten Aushärtestufen kombiniert werden können. Wenn Sie verschiedene Autolackarten wie Urethan, Acryl-Email oder wasserbasierte Lacke vergleichen, sollten Sie das Aushärtverfahren auf die technischen Daten des Produkts abstimmen.

Pulverbeschichtung versus flüssige Aushärtung bei komplexen Geometrien

Pulverbeschichtung erzeugt einen dicken, gleichmäßigen und sehr langlebigen Film mit kaum flüchtigen organischen Verbindungen (VOCs), und Überschuss kann oft zurückgewonnen werden. Sie eignet sich hervorragend für Metallteile, die Hitze vertragen und von einer widerstandsfähigen Oberfläche profitieren. Einschränkungen sind ein höherer anfänglicher Ausrüstungsbedarf, Schwierigkeiten, sehr dünne Schichten aufzubringen, sowie die Ungeeignetheit für wärmeempfindliche Untergründe. Die Flüssiglackierung bleibt vielseitiger einsetzbar bei unterschiedlichen Materialien, bietet feine Kontrolle über dünne Schichten und Farbeffekte und weist in der Regel geringere Anfangsinvestitionen auf, beinhaltet jedoch Lösungsmittel und ist im Allgemeinen weniger haltbar als Pulver bei rauen Umgebungen – ein Vergleich von Pulver und Flüssiglack.

| Prozess | Langlebigkeit | Glanzhaltigkeit | Kantendeckung | Nacharbeitbarkeit | MASKIEREN | Umweltkontrollen | Typische Automobilanwendungen |

|---|---|---|---|---|---|---|---|

| Härtelack auf Basis von Flüssiglack | Verbesserte Härte und Haftung durch Wärme | Hoch bei modernen Polyurethan-Decklacken | Dünne, kontrollierbare Schichten eignen sich für scharfe Kanten | Anleitung gemäß technischem Datenblatt des Flüssiglacks für Schleifen und Nachlackieren befolgen | Standard-Klebebänder und Folien | Belüftung und Ofen; VOCs hängen vom Produkt ab | Karosserieteile, Zierleisten, Halterungen mit kurzem Durchlaufzeitbedarf |

| Lufttrocknende Flüssiglacke | Gut, aber empfindlicher gegenüber Umgebungsbedingungen | Abhängig von Lacktyp und Raumbedingungen | Ähnlich wie gebackener Lack bei sachgemäßer Applikation | Standardmäßige Nacharbeitung von Flüssiglack gemäß TDS | Standard-Klebebänder und Folien | Sehr empfindlich gegenüber Temperatur, Luftfeuchtigkeit und Staub | Kleine Teile, Nachlackierungen, Heimwerker, Bereiche ohne Öfen |

| Pulverbeschichtung | Sehr langlebig, dickes, gleichmäßiges Finish | Ausgezeichnet; breite Palette an Oberflächenstrukturen und Glanzgraden | Dickere Schichten; sehr dünne Kanten können herausfordernd sein | Je nach System unterschiedlich; Prozessführung planen | Prozessgerechte Abdeckung und Vorrichtungen verwenden | Niedriger VOC-Prozess; Aushärtungsöfen erforderlich | Metallhalterungen, Motorraumteile, Räder, Zierleisten |

Durchsatz-, Energie- und Platzbedarfserwägungen

Pragmatisch denken. Zum Aushärten werden ein Ofen oder eine beheizte Kabine sowie geschultes Personal benötigt, wodurch sich jedoch die Taktzeit und Konsistenz im Vergleich zur Lufttrocknung verbessern. Die Lufttrocknung minimiert den Ausrüstungsbedarf, verlängert aber die Zeiträume. Pulverlacklinien erfordern spezielle Ausrüstung und Aushärtöfen, liefern aber eine langlebige, effiziente Beschichtung mit minimalen VOCs. Wenn Sie mit Autolack-Sprühfarbe oder sogar einer Autolack-Spraydose für kleinere Arbeiten arbeiten, kann die Lufttrocknung ausreichend sein. Für Produktionsbleche und stark beanspruchte Teile amortisiert sich oft der Aushärteprozess oder Pulverlack. Bei allen diesen Lackarten ist stets die Aushärtung und Verträglichkeit in den technischen Datenblättern (TDS) des Produkts zu prüfen.

- Substrattyp und Temperaturbeständigkeit

- Teilegeometrie und gewünschte Schichtdicke

- Zielglanz und Anforderungen an das Erscheinungsbild

- VOC-Konformität und Belüftungskapazität

- Linien-Geschwindigkeit, Taktzeit und Nacharbeitungsplan

- Ofenverfügbarkeit und Bodenfläche

Wenn Sie die Arten von Autolacken und -prozessen gemeinsam bewerten, zeigt der nächste Abschnitt auf, wie Sie integrierte Partner beurteilen können, die Vorbehandlung, Lackierung und Validierung von Aushärtschläuchen unter einem Dach anbieten.

Partnerschaft für integrierten Erfolg bei Hitzelackierung

Die Auswahl eines Partners für hitzegehärtete Beschichtungen und Metallteile kann komplex erscheinen. Wenn Sie Haltbarkeit, Glanz und startfertige Dokumentation benötigen, macht das richtige Team den Unterschied.

Worauf Sie bei einem Partner für Hitzelackierungen achten sollten

Beginnen Sie mit grundlegenden Aspekten, die Sie überprüfen können. Sie werden schnellere Hochläufe und weniger Überraschungen feststellen, wenn diese Punkte erfüllt sind.

- IATF-16949-Qualitätssystem mit PPAP-Fähigkeit und klarer Dokumentenkontrolle.

- Aushärtschläuche, abgeleitet von Produkt-TDS oder SDS, nicht von generischen Rezepten, und unter Änderungskontrolle geführt.

- Kapazität des Automobil-Lackofens, angepasst an Ihre Teile, mit Uniformitäts-Mapping und Echtzeit-Temperaturüberwachung. Fortschrittliches Ofen-Profiling, das die maximale Metalltemperatur und die Zeit im Sollbereich verfolgt, hilft bei der Aushärtungsvalidierung und kann die Prüfung durch Einzeldurchlauf-Methoden vereinfachen – Übersicht über Ofen-Profiling und Validierung.

- Eigene Vorbehandlungs- und Endbearbeitungsoptionen, sodass Haftung und Korrosionsschutz integriert sind, nicht nachträglich hinzugefügt werden.

- Unterstützung bei der Konstruktion von Halterungen, Abdeckungen und Gestellen für wiederholbare Kantenbedeckung und Durchsatz.

- Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil mit dokumentierten Chargennummern und Aushärte-Daten.

- Schnelle Musterbearbeitung und klare Kommunikation zur Machbarkeit, insbesondere bei komplexen Geometrien.

- Wenn Sie als Verbraucher fragen, wo ich mein Auto lackieren lassen kann oder wo man mein Auto lackieren kann, wählen Sie einen Fahrzeuglackierservice oder eine Autolackierwerkstatt mit einer Lackierkabine, die zum Aushärten geeignet ist, und dokumentierten Aushärteverfahren. Wenn Sie sich fragen, wo ich mein Auto lackieren lassen sollte, fordern Sie die Einsicht in deren Ofenprotokolle und Oberflächenstandards an.

Aus der Perspektive der Herstellung von Autolacken erhöhen automatische Lackierlinien und disziplinierte Ofensteuerungen die Konsistenz und reduzieren Nacharbeit.

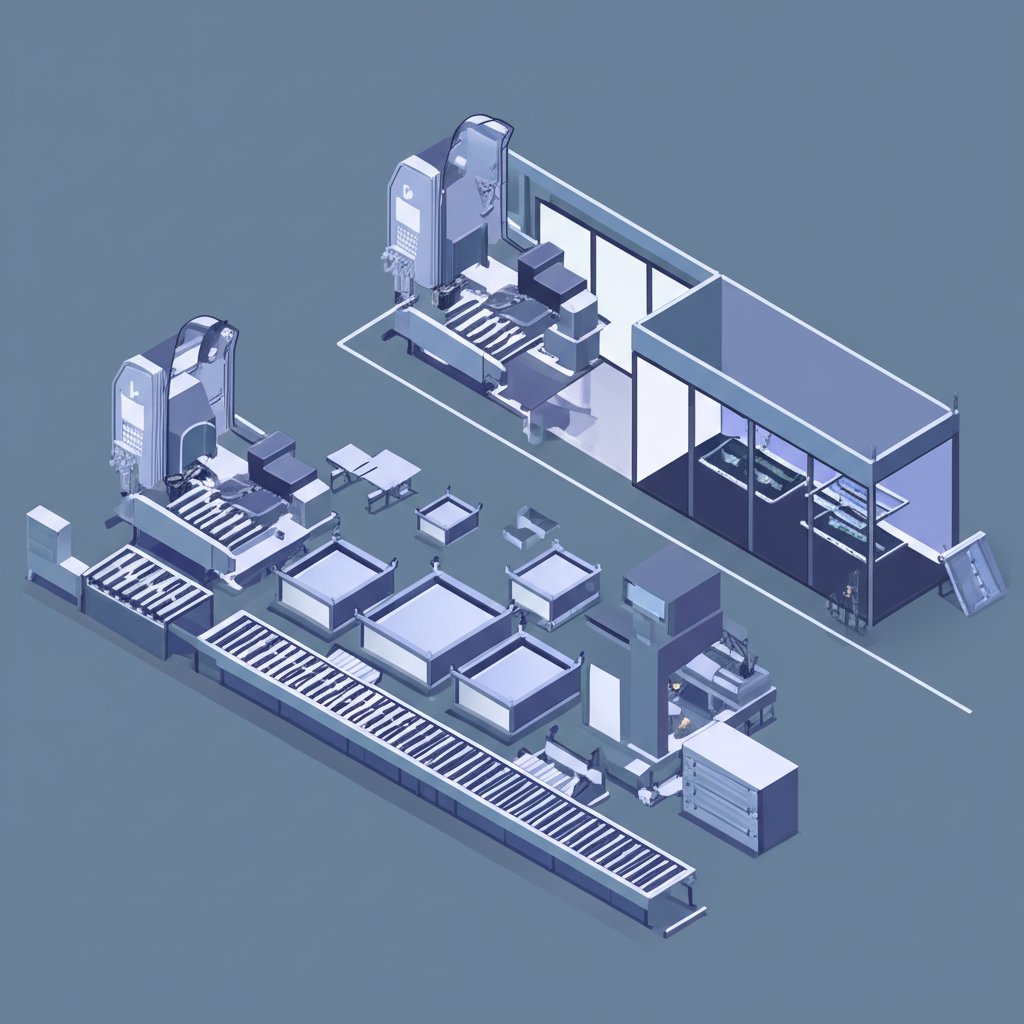

Integration von Fertigungsvorbehandlung und Lackierung

Warum mehrere Lieferanten koordinieren, wenn einer gleichbleibend stanzen, bearbeiten, vorbehandeln, lackieren und montieren kann? Ein integrierter Prozess reduziert Schnittstellen, Kontaminationsrisiken und Terminverluste. Er verbessert zudem die Rückkopplungsschleifen zwischen Teilekonstruktion, Vorrichtung und Backparametern.

Ein Beispiel für diesen integrierten Ansatz ist Shaoyi, das End-to-End-Lösungen für automotive Metallfertigung anbietet, einschließlich Stanzarbeiten, CNC-Bearbeitung, Oberflächenbehandlungen wie Phosphatierung, elektrophoretische Beschichtung, Pulverbeschichtung und Spritzlackierung sowie Montage und Qualitätsinspektion – alles innerhalb eines nach IATF 16949 zertifizierten Qualitätssystems Shaoyi integrierte Metallbearbeitung und Oberflächenveredelung . Diese Kombination trägt dazu bei, Vorbehandlung, Beschichtungsauswahl und Ofenzeitplanung vom Prototyp bis zur Serienproduktion abzustimmen.

Schnellere PPAP-Freigabe und Produktionsstart mit einem einzigen Lieferanten

Die Markteinführungsgeschwindigkeit hängt von vollständigen Unterlagen und nachgewiesener Prozessfähigkeit ab. Ein Lieferant, der mit PPAP vertraut ist, kann die Einreichung von Teilen, Fähigkeitsstudien und mehrstufige Prozessaudits organisieren, während er gleichzeitig eine konsistente Qualität über Serien und Standorte hinweg sicherstellt. Ein strukturierter PPAP-Ansatz reduziert Risiken, klärt Anforderungen und unterstützt eine reibungslosere Produktionsfreigabe Vorteile der PPAP-Audit-Checkliste .

- Shaoyi IATF-zertifiziert, integrierte Metallverarbeitung und Oberflächenbehandlungen für durch Ofenbeschichtung gehärtete Oberflächen

- OEM-Lackierstandards oder interne Standards sowie dokumentierte Ofenprofile

- Validierungsberichte für Öfen und Echtzeit-Temperaturüberwachung

- Schneller Übergang vom Prototypen bis zur Serienproduktion bei gleichbleibender Qualität

- Validierte Vorbehandlungsoptionen, abgestimmt auf Ihr Substrat und Korrosionsziele

- Rückverfolgbarkeit, Loskontrolle und Aushärte-Daten, die jeder Lieferung beigefügt sind

- Vorrichtungs- und Abklebepläne, die Optik und Taktzeit unterstützen

Wählen Sie Partner aus, die ihre Aushärtung nachweisen, dokumentieren und bei steigenden Stückzahlen wiederholen können

Wenn Sie einen integrierten, geprüften Partner benötigen, der lackierte, durch Ofentrocknung gehärtete metallische Automobilbauteile von der Prototypenerstellung bis zur Serienproduktion begleitet, sehen Sie sich die Dienstleistungen von Shaoyi an und beginnen Sie ein Gespräch über Anforderungen, Ofenprofilierung und Dokumentation.

Häufig gestellte Fragen zum Aushärten von Lacken für metallische Automobilteile

1. Welche Beschichtung ist am widerstandsfähigsten für Metall?

Die Widerstandsfähigkeit hängt vom Bauteil und vom Verfahren ab. Bei vielen metallischen Automobilteilen liefert eine Pulverbeschichtung einen dicken, belastbaren Film. Bei Karosserieteilen kann ein im Ofen gehärteter 2K-Polyharnstoff-Lack mit klarem Überzug über einer kompatiblen Basis ausgezeichnete chemische Beständigkeit und Glanzhaltigkeit bieten. Keramikartige Beschichtungen sind sehr hart, werden aber üblicherweise nur als Deckschicht und nicht als primäre Farbschicht verwendet. Die Wahl sollte auf Grundlage des Substrats, der Geometrie, der Aushärtbarkeit und des Produktdatenblatts (TDS) getroffen werden.

2. Welches ist der langlebigste Lackauftrag für Metall?

Bei Automobilmetallen ist ein gut vorbereiteter Aufbau mit Umwandlungsbeschichtung oder E-Coat, Farbgrundierung und einer durch Backen gehärteten Polyurethan-Lackschicht ein bewährter Weg zu einer langlebigen, glänzenden Oberfläche. Für Halterungen und Motorraumteile wird häufig die Pulverbeschichtung aufgrund ihrer Haltbarkeit gewählt. Welche Methode auch immer Sie wählen – Haltbarkeit ergibt sich aus der richtigen Vorbehandlung und der strikten Einhaltung der Produkt-Datenblätter (TDS) für Ablüften und Aushärten. Eine klassische gebackene Emaillelackierung bleibt für bestimmte Teile brauchbar, aber moderne Polyurethane führen in der Regel bei der Gesamtleistung.

3. Ist das Backen von Autolack notwendig, oder kann ich ihn lufttrocknen lassen?

Sie können einige Systeme lufttrocknen lassen, aber Lackier- und Backverfahren verbessern Härte, chemische Beständigkeit und Durchsatz. Die Lufttrocknung kann geeignet sein für kleine Teile und Ausbesserungsarbeiten, wenn Zeit und Ausrüstung begrenzt sind. Wenn Sie jedoch gleichmäßigen Glanz, schnellere Bearbeitung und reproduzierbare Ergebnisse benötigen, ist ein kontrollierter Lackierbackprozess gemäß dem TDS vorzuziehen.

4. Worauf sollte ich bei einem Partner für Beschichtungsverfahren mit Backen achten?

Überprüfen Sie ein Qualitätsystem wie IATF 16949, eine interne Vorbehandlung, dokumentierte Backzyklen gemäß dem technischen Datenblatt (TDS), Ofen-Gleichmäßigkeitsmessungen und Echtzeit-Temperaturüberwachung. Achten Sie auf PPAP-Fähigkeit, Rückverfolgbarkeit und schnelle Musterbearbeitung. Integrierte Lieferanten wie Shaoyi kombinieren Fertigung, Vorbehandlung, Sprühen, Pulverbeschichtung und Ofenvalidierung unter einem Dach, wodurch Schnittstellen reduziert werden und der Zeitplan für die Markteinführung eingehalten werden kann.

5. Können kleine Werkstätten einen kompakten Ofen für das Backlackieren verwenden?

Ja, sofern dies Vorschriften und Belüftung zulassen. Eine Konvektionskabine mit Backfunktion oder ein kleiner chargenweiser Automobil-Lackofen kann den Lack zuverlässig aushärten, wenn Sie Luftstrom, Abstand der Ladung und Aufheizraten kontrollieren. Legen Sie Aufheiz-, Halte- und Abkühlzeiten stets gemäß dem Produktdatenblatt (TDS) fest und protokollieren Sie das Aushärtungsprofil, um Konsistenz sicherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —