Was ist eloxiertes Aluminium? Verfahren, Typen, dauerhafte Farben

Was ist eloxiertes Aluminium?

Kurzdefinition von eloxiertem Aluminium

"Eloxiertes Aluminium ist Aluminium, das elektrochemisch behandelt wurde, um eine harte, dauerhafte und korrosionsbeständige Oxidschicht zu erzeugen, die Teil des Metalls selbst ist und keine aufgebrachte Beschichtung darstellt."

Hört sich kompliziert an? Brechen wir es herunter. Wenn Sie einen eleganten Laptop, eine moderne Gebäudeverkleidung oder eine kratzfeste Kochgeschirroberfläche sehen und sich fragen, warum sie so gut aussieht und so lange hält, betrachten Sie höchstwahrscheinlich eloxiertes Aluminium. Aber was ist eloxiertes Aluminium eigentlich? In einfachen Worten: Es ist normales Aluminium, das durch ein anodieren verfahren – eine gezielte Oxidationsbehandlung – veredelt wurde, bei dem die Metalloberfläche in eine schützende, dekorative und hochfunktionale Schicht umgewandelt wird.

Wesentliche Vorteile von eloxiertem Aluminium

- Korrosionsbeständigkeit: Die anodische Schicht schützt Aluminium vor Feuchtigkeit und Chemikalien und verhindert Rostbildung und Verwitterung. Im Gegensatz zu unbehandeltem Aluminium bildet eloxiertes Aluminium in rauen Umgebungen keine Patina und zerfällt nicht.

- Verschleißfestigkeit: Eloxiertes Aluminium ist bis zu dreimal härter als rohes Aluminium und dadurch wesentlich beständiger gegen Kratzer und Abrieb.

- Farbmöglichkeiten: Durch die poröse Struktur der anodischen Schicht kann diese in einer Vielzahl von Farben eingefärbt werden – von natürlichem Silber über Gold, Schwarz, Bronze bis hin zu Sonderfarben. Diese Farben sind in die Oberfläche eingebettet und blättern, splittern oder reißen nicht.

- Leichte Stabilität: Eloxiertes Aluminium wiegt etwa 60 % weniger als Edelstahl oder Kupfer, behält dabei aber eine beeindruckende Festigkeit – ideal für Anwendungen, bei denen das Gewicht eine Rolle spielt.

- Umweltfreundlich und recycelbar: Aluminium ist zu 100 % recycelbar, und der Eloxalprozess ist im Vergleich zu vielen anderen Veredelungsverfahren umweltfreundlich.

Wie wird eloxiertes Aluminium hergestellt?

Stellen Sie sich vor, wie normales Aluminium in ein spezielles Bad getaucht und mit einem elektrischen Strom verbunden wird. Dies löst einen Prozess namens anodieren aus, bei dem Sauerstoff aus dem Elektrolyten mit der Aluminiumoberfläche reagiert und eine geordnete, mikroskopisch dünne Oxidschicht bildet. Im Gegensatz zu Lack oder Beschichtungen, die auf dem Metall aufliegen, wird diese Schicht Bestandteil des Aluminiums selbst. Das Ergebnis? Eine Oberfläche, die robust, ästhetisch ansprechend und langlebig ist.

Wie sich Eloxieren von Lack und Beschichtung unterscheidet

| Methode | Bildung der Schicht | Typische Dicke* | Langlebigkeit |

|---|---|---|---|

| Anodieren | Oxidschicht wächst aus dem Grundaluminium heraus (integral, nicht aufgebracht) | 2,5–50,8 μm (0,0001–0,002 in.) | Löst sich nicht ab, blättert nicht ab und splittert nicht; hohe Verschleiß- und Korrosionsbeständigkeit |

| Farbe | Organische Beschichtung auf der Oberfläche aufgebracht | Hängt vom Typ ab; im Allgemeinen dicker als Eloxierung | Kann chippen, zerkratzen oder abblättern; vor Ort reparierbar |

| Verkleidung | Metallschicht aufgebracht auf der Oberfläche (z. B. Nickel, Chrom) | Variiert je nach Verfahren | Kann abblättern oder abplatzen; bietet möglicherweise dekorative Eigenschaften oder Korrosionsbeständigkeit |

Beim Vergleich also ist zu beachten anodisiertes Aluminium vs. Aluminium (einfach, unbehandelt), fällt auf, dass das anodisierte Metall widerstandsfähiger, ansprechender und viel besser gegen Umwelteinflüsse geschützt ist.

Häufige Anwendungen von Elektronik bis Architektur

Wo findet man anodisiertes Aluminium im Alltag? Die Antwort: überall! Durch seine einzigartige Kombination aus Haltbarkeit und Gestaltungsfreiheit ist es ein bevorzugtes Material für:

- Laptops, Smartphones und Gehäuse für Elektronik (für Kratzfestigkeit und Ästhetik)

- Architekturpaneele, Vorhangfassaden und Gebäudeaußenwände (für wetterfeste Schönheit)

- Fahrzeugverkleidungen, Fahrradrahmen und Outdoor-Ausrüstung (für geringes Gewicht, hohe Festigkeit und Korrosionsschutz)

- Küchengeräte, Kochgeschirr und Wohnaccessoires (für einfache Reinigung und dauerhafte Farbe)

Zusammenfassend ist eloxiertes Aluminium nicht nur eine Oberfläche – es ist eine Transformation, die neue Leistungs- und Designniveaus freisetzt, von Industriemaschinen bis hin zu den Geräten in Ihrer Tasche.

Wie der Eloxalprozess Aluminium in eine langlebige, farbenfrohe Oberfläche verwandelt

Was passiert während des Eloxalprozesses?

Haben Sie sich jemals gefragt, wie man Aluminium eloxiert, damit es sowohl robust als auch schön wird? Das Geheimnis liegt in einer schrittweisen elektrochemischen Umwandlung. Hier ist eine vereinfachte Übersicht über den Eloxalprozess, den Hersteller verwenden, um alles von architektonischen Paneelen bis hin zu Smartphone-Gehäusen herzustellen:

- Reinigen & Entoxidieren :Das Aluminiumteil wird zunächst in einem erhitzten, alkalischen Reinigungsmittel (ca. 63 °C) gereinigt, um Öle und Verunreinigungen zu entfernen. Danach erfolgt eine Spülung und häufig eine Ätzung in einer Natronlauge-Badlösung, wodurch die Oberfläche ein gleichmäßiges Mattfinish erhält. Anschließend folgt ein Entgrautschritt in einer sauren Lösung, bei dem unerwünschte Legierungsbestandteile entfernt werden.

- Befestigung (Aufhängung): Das saubere Teil wird auf Gestelle montiert, um während der Eloxierung eine sichere elektrische Verbindung und eine gleichmäßige Belichtung sicherzustellen.

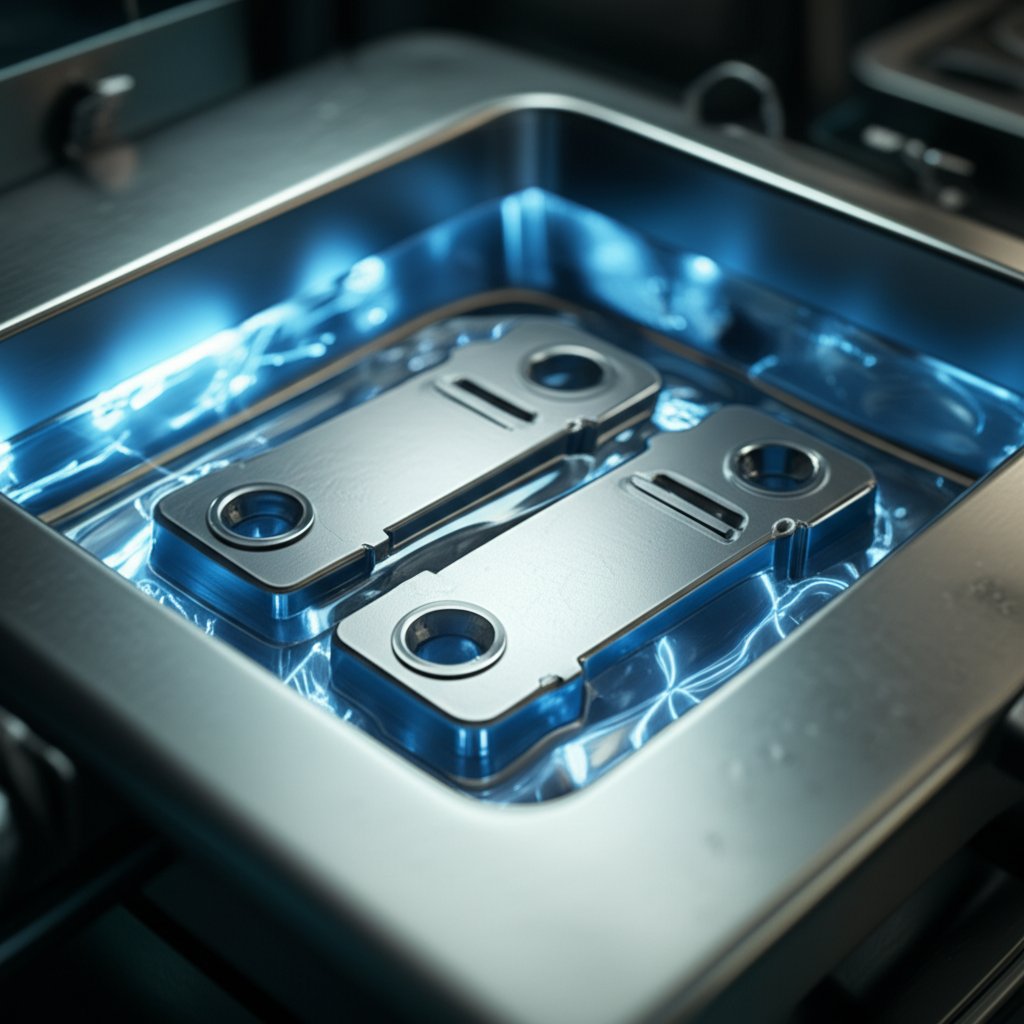

- Eloxisieren im sauren Elektrolyt: Das aufgehängte Aluminium wird in ein saures Elektrolytbad – üblicherweise Schwefelsäure mit einer Konzentration von etwa 15 % – eingetaucht. Gleichstrom (DC) wird angelegt, wobei das Aluminium als Anode (positiver Pol) und der Tank als Kathode (negativer Pol) dient. Hieraus leitet sich der Begriff anodisieren ab: Das Teil wird zur Anode.

- Porenbildung und Oxidschichtwachstum: Wenn Strom fließt, wandern negativ geladene Sauerstoffionen (Anionen) aus dem Elektrolyten zur Aluminiumoberfläche und reagieren dort zu einer dicken, porösen Aluminiumoxidschicht. Auf mikroskopischer Ebene wächst dieses Oxid sowohl nach außen vom Aluminium weg als auch leicht nach innen hinein und bildet ein Netzwerk vertikaler Poren, die später Farbstoffe oder Färbemittel aufnehmen können.

- Optionale Einfärbung: Falls eine Farbe gewünscht ist, wird das Bauteil in ein Farbbad getaucht (für eine große Auswahl an Farben) oder in eine metallische Salzlösung für eine elektrolytische Einfärbung (z. B. Bronze oder Schwarz). Die Farbstoffe oder Metallionen füllen die offenen Poren der Oxidschicht, was zu lebendigen, ausbleichsicheren Oberflächen führt.

- Verschließen: Der letzte und entscheidende Schritt ist das Versiegeln. Das Bauteil wird in heißes entionisiertes Wasser oder eine chemische Versiegelungslösung getaucht, wodurch die Poren hydratisiert und geschlossen werden. Dadurch wird die Farbe fixiert und die Korrosionsbeständigkeit erheblich verbessert. Unversiegelte Poren können zu Verfärbungen und geringerer Haltbarkeit führen.

Die Wissenschaft hinter der Anodisierung: Wie funktioniert das Eloxieren?

Stellen Sie sich Aluminium als eine leere Leinwand vor. Wenn Sie im sauren Bad eine Spannung anlegen, beginnen sich Ionen zu bewegen: negative Sauerstoffionen (aus der Lösung) strömen zum positiv geladenen Aluminium, wo sie sich verbinden und Aluminiumoxid (Al 2O 3) bilden. Diese Oxidschicht ist einzigartig, weil sie nicht einfach auf der Oberfläche liegt – sie wächst vielmehr aus dem Grundmetall selbst heraus. Das Ergebnis? Eine harte, gut haftende Oberfläche, die integraler Bestandteil des Aluminiums ist und keine separate Schicht wie Farbe oder Überzug darstellt.

Auf mikroskopischer Ebene ist die eloxierte Oberfläche mit winzigen, vertikalen Poren gefüllt. Diese Poren sind der Schlüssel zum Verfahren – sie machen die Oberfläche für Farbstoffe empfänglich und ermöglichen die lebendigen, dauerhaften Farben, für die eloxiertes Aluminium bekannt ist. Nach dem Versiegeln schließen sich diese Poren, wodurch die Oberfläche äußerst widerstandsfähig gegen Abnutzung, Korrosion und Verblassen wird.

Das Eloxieren bildet die Schutzschicht direkt aus dem Aluminium selbst heraus und erzeugt so eine harte, gut haftende Oberfläche, die nicht wie Farbe abblättert.

Warum Prozesskontrolle wichtig ist: Variablen, die das Oberflächenfinish beeinflussen

Die Qualität und die Eigenschaften der anodierten Oberfläche hängen von mehreren streng kontrollierten Variablen ab:

- Stromdichte: Ein höherer Strom erhöht die Dicke des Oxids, aber zu viel kann zu Verbrennungen oder Defekten führen.

- Zusammensetzung der Elektrolyte: Am häufigsten ist Schwefelsäure, aber für spezielle Anwendungen werden Chrom- oder Borschwefelsäuren verwendet.

- Temperatur: Kühlere Bäder ergeben in der Regel dichtere, härtere Beschichtungen; wärmere Bäder beschleunigen den Prozess, können aber die Härte verringern.

- Zeit: Eine längere Anodisierung erhöht die Schichtdicke und die Farbtiefe, aber eine übermäßige Zeit kann zu einer geringeren Rendite führen.

Durch die Anpassung dieser Parameter können die Hersteller den Anodisierungsprozess an spezifische Bedürfnisse anpassen, sei es eine dünne, dekorative Schicht oder eine dicke, verschleißfeste industrielle Oberfläche. So reichen typische anodierte Beschichtungen beispielsweise zwischen 816 μm, während Hardcoat-Abschlüsse bis zu 50 μm dick sein können.

Porenbildung, Farbstoffabsorption und Dichtung: Die letzte Note

Nachdem sich die Oxidschicht gebildet hat, ist es die Porosität, die das anodierte Aluminium so vielseitig macht. Die offenen Poren absorbieren Farbstoffe tief, was zu Farben führt, die nicht abfließen oder abreiben. Die Versiegelung ist der letzte Schritt - sei es durch kochendes Wasser, Nickelacetat oder andere Methoden -, um diese Poren zu schließen und die Transformation abzuschließen.

Möchten Sie sich tiefer in die technische Seite der Anodisierung eintauchen? Die Forschung und Entwicklung Rat für Aluminiumanodisierende Stoffe oder technische Leitfäden bei Bonnell Aluminium lesen.

Jetzt, da Sie wissen, wie das Anodisierungsprozess funktioniert, lassen Sie uns sehen, wie verschiedene Arten von Anodisierung spezifische Leistungs- und Erscheinungsvorteile für eine breite Palette von Anwendungen bieten.

Arten der Anodisierung

Typ I, Typ II und Typ III: Was unterscheidet jede Art von Anodisierung?

Wenn es darum geht, anodisiertes Aluminium zu spezifizieren, verstehen Sie die wichtigsten arten der Anodisierung ist entscheidend für die richtige Balance zwischen Optik, Haltbarkeit und Kosten. Egal, ob Sie eine klare eloxierte Oberfläche für architektonische Zierleisten oder eine harteloxierte Aluminiumoberfläche für Industriemaschinen benötigen, jede Art bietet einzigartige Vorteile. So unterscheiden sie sich:

| TYP | Typische Anwendungsfälle | Einfärbbarkeit | Verschleißfestigkeit | Korrosionsschutzleistung | Versiegelung |

|---|---|---|---|---|---|

| Typ I (Chromsäure) | Flugzeuge, empfindliche Baugruppen, minimale Maßänderung | Begrenzt (normalerweise klar eloxiert) | - Einigermaßen | Gut geeignet für dünne Beschichtungen | Normalerweise versiegelt |

| Typ II (Schwefelsäure) | Architektonische Zierleisten, Konsumgüter, Elektronik | Ausgezeichnet (klare eloxierte Oberfläche oder in vielen Farben eingefärbt, einschließlich schwarz eloxiert) | Gut | Gut, besonders wenn versiegelt | Typischerweise versiegelt zur Farbbeständigkeit und Korrosionsbeständigkeit |

| Typ III (Hardcoat/Harteloxieren) | Verschleißbeanspruchte Teile, Industrie, Militär, Automobil | Eingeschränkt (normalerweise dunkelgrau bis schwarz eloxiert) | Ausgezeichnet (härter als Werkzeugstahl) | Überlegen, auch in rauen Umgebungen | Wird oft unversiegelt belassen, um Verschleißfestigkeit zu gewährleisten; kann mit Dichromat versiegelt werden |

Wann ist welcher Eloxier-Typ sinnvoll?

- Typ I (Chromsäure): Beste Wahl für die Luft- und Raumfahrt oder empfindliche Teile, bei denen ein minimales Materialaufkommen erforderlich ist und die Beschichtung in der Regel klar eloxiert bleibt. Ideal für Baugruppen, bei denen enge Toleranzen entscheidend sind.

- Typ II (Schwefelsäure): Die häufigste Wahl für dekorative und allgemeine Anwendungen – denken Sie an klar eloxiertes Aluminium fensterrahmen, Elektronik oder Konsumgüter. Hervorragend geeignet, wenn Sie eine farbige oder klare Eloxalschicht mit mäßiger Abnutzungs- und Korrosionsbeständigkeit wünschen. Weit verbreitet in architektonischen und designorientierten Anwendungen.

- Typ III (Harteloxieren/Hartanodisieren): Wählen Sie dies für industrielle, militärische oder automobiltechnische Bauteile, die maximale Haltbarkeit, Abriebfestigkeit und Schutz erfordern – wie beispielsweise Hydraulikzylinder, Zahnräder oder Waffenteile. Die Oberfläche ist in der Regel dunkelgrau bis schwarz eloxiert und dicker, härter und besser isolierend als Typ II. Harteloxiertes Aluminium findet sich auch in Kochgeschirr und Hochleistungsmaschinen.

Bei der Auswahl eines Eloxalverfahrens sollten zuerst die Umgebungs- und Verschleißanforderungen berücksichtigt werden, bevor Farbe oder Oberflächenfinish gewählt werden.

Spezifikation gemäß MIL-A-8625: Der Industriestandard

Ingenieure und Einkäufer beziehen sich häufig auf MIL-A-8625 bei der Erstellung von Spezifikationen für eloxiertes Aluminium. Diese weit verbreitete militärische Spezifikation legt die Anforderungen für sechs Typen und zwei Klassen des Eloxierens fest. In der Praxis verweisen die meisten kommerziellen und industriellen Zeichnungen auf:

- Typ I (Chromsäure), Typ II (Schwefelsäure) und TYP III (Harteloxieren/Schwefelsäure bei niedriger Temperatur)

- Klasse 1 (ungefärbt/klar eloxiert) und Klasse 2 (gefärbt)

- Prüfung und Annahmekriterien für Beschichtungsgewicht, Korrosionsbeständigkeit, Aussehen und Haftung

Zum Beispiel stellt die Angabe „Typ II, Klasse 1, klar eloxiertes Aluminium nach MIL-A-8625“ eine klare Eloxalschicht mit nachgewiesener Haltbarkeit sicher. Wenn Sie ein farbiges Teil benötigen – wie z. B. schwarz eloxierten architektonischen Zierleisten – geben Sie „Typ II, Klasse 2, schwarz eingefärbt, nach MIL-A-8625“ an. Für maximale Verschleiß- und Korrosionsbeständigkeit verwenden Sie „Typ III, harteloxiertes Aluminium nach MIL-A-8625“. Prüfen Sie stets den aktuellsten Standard oder konsultieren Sie Ihren Eloxal-Anbieter, um die beste Lösung zu finden (Aluminum Anodizers Council) .

Praxisnahe Auswahlbeispiele

- Dekorative Zierleisten oder Fensterrahmen: Typ II, klare Eloxalschicht für ein helles, metallisches Erscheinungsbild

- Außen- oder Marinebeschläge: Typ II oder III, eingefärbt oder klar, je nach Anforderungen an Verschleiß/Korrosion

- Industriegetriebe oder Maschinen: Harteloxiertes Aluminium Typ III für maximale Robustheit

Als Nächstes untersuchen wir, wie Farb- und Versiegelungswahl die Leistung und Ästhetik Ihrer eloxierten Aluminiumteile weiter beeinflussen.

Farbstoffoptionen und Entscheidungen zur Versiegelung, die dauerhaft sind

Färbemethoden: Von klar über schwarz, Champagner und darüber hinaus

Wenn Sie sich für eloxiertes Aluminium entscheiden, wählen Sie nicht nur ein Metall – Sie entscheiden sich für eine Oberfläche, die genauso dezent oder auffällig sein kann, wie es Ihr Design erfordert. Doch wie gelangen Sie von natürlichem Silber zu tiefem schwarz anodiertes Aluminium , oder sogar einem sanften champagnerfarbenen Eloxal-Look? Es hängt alles von der Färbemethode und der Art der Versiegelung der oxidischen Schicht ab.

Es gibt drei Hauptmethoden zur Einfärbung von eloxiertem Aluminium:

- Klare Eloxierung: Es wird kein Farbstoff zugegeben. Der natürliche metallische Glanz des Aluminiums bleibt sichtbar und wird durch eine transparente Oxidschicht geschützt. Dies ist beliebt bei architektonischen Zierleisten und Elektronik, wo ein sauberes, modernes Erscheinungsbild bevorzugt wird.

- Einfärben: Nach dem Eloxieren wird die poröse Oxidschicht in ein Farbbad getaucht. Die Farbe dringt in die Poren ein und erzeugt lebendige eloxierte Aluminiumfarben – von Gold und Bronze bis hin zu Blau, Rot und Schwarz. Nach dem Versiegeln sind diese Farben dauerhaft fixiert und bieten sowohl Ästhetik als auch Haltbarkeit.

- Elektrolytische Einfärbung: Auch als Zweischritt-Einfärbung bekannt, setzt dieses Verfahren metallische Salze (üblicherweise Zinn, Kobalt oder Nickel) mittels elektrischem Strom in der Oxidschicht ab. Das Ergebnis? Intensive, ausbleichfeste Farbtöne, insbesondere im Bereich von Bronze bis Schwarz, sowie charakteristische Oberflächen wie champagnerfarben eloxiert. Dieses Verfahren wird oft elektrolytische Einfärbung eloxiertes Aluminium Kathode oder Anode genannt, da das Bauteil während der Einfärbung als Kathode fungiert.

Aber welche Methode ist die beste? Das hängt von Ihren Bedürfnissen ab. Die Färbung bietet die breiteste Palette an Aluminium-Anodisierungsfarben, aber einige helle Farbtöne (wie Rot und Blau) sind mit der Zeit anfälliger für UV-Fading. Die elektrolytische Farbe hingegen bietet eine überlegene UV-Stabilität, was sie für Außen- oder architektonische Anwendungen, bei denen die Farbfestigkeit von entscheidender Bedeutung ist, ideal macht.

Siegeloptionen: Der Schlüssel zu Langlebigkeit und Farbfestheit

Nach der Färbung ist der nächste wichtige Schritt die Dichtung. - Warum? - Ich weiß nicht. Die Poren in der anodierten Schicht sind offen und perfekt zum Absaugen von Farbstoffen, aber auch anfällig für Flecken und Korrosion, wenn sie nicht versiegelt bleiben. Durch die Dichtung werden diese Poren geschlossen, die Farbe wird festgehalten und die Beständigkeit gegenüber den Elementen wird maximiert.

Zu den gängigen Versiegelungsmethoden gehören:

- Warmwasserdichtung: Der traditionellste Ansatz. Das Teil wird in nahezu kochendes deionisiertes Wasser eingetaucht, wodurch das Oxid in hydratisiertes Aluminiumoxid (Bohmit) umgewandelt wird, das die Poren anschwillt und schließt.

- Verdichtung mit Nickelacetat: Eine chemische Dichtung, die bei niedrigeren Temperaturen wirkt und besonders für gefärbte Oberflächen wirksam ist, indem sie einen hervorragenden Korrosionsschutz und Farbverhalt bietet.

- Kaltversiegelung: Verwendet spezielle Chemikalien bei Raumtemperatur, um Füllstoffe in die Poren abzulegen. Diese Methode ist schneller und energieeffizienter, bietet jedoch in rauen Umgebungen eine geringere Haltbarkeit.

- Verdichtung mit organischer Beschichtung: Für Anwendungen, bei denen zusätzlicher Verschleiß oder dekorative Eigenschaften erforderlich sind, kann über die anodierte Oberfläche ein durchsichtiges Harz oder Lack aufgetragen werden.

Die Qualität der Siegel macht den Unterschied. Unversiegeltes oder schlecht versiegeltes anodiertes Aluminium kann sich viel schneller verfärben, korrodieren oder seinen Glanz verlieren, besonders in Außen- oder Meeresumgebungen.

Entscheidungshilfe: Farb- und Dichtungsmatching an die Anwendung

Sie sind sich nicht sicher, welche Kombination für Ihr Projekt geeignet ist? Verwenden Sie die folgende Tabelle, um Ihre Farb- und Dichtungsoptionen abzuwägen, je nachdem, wo und wie Ihr anodiertes Aluminium verwendet wird. Wir haben auch branchenübliche Prüfungen wie die AAMA 611 Dichtprüfung und ASTM B 136 AAMA 611 Reibprüfung —um sicherzustellen, dass Sie eine langlebige Oberfläche erhalten.

| Verwendungszweck | Färbemethode | Dichtungsmethode | Empfohlener Test |

|---|---|---|---|

| Innendekoration (Möbel, Einrichtungsgegenstände) | Einfärben (große Auswahl an eloxierten Aluminiumfarben) | Heißes Wasser oder Nickelacetat | ASTM B 136 AAMA 611 Reibprüfung |

| Außenarchitektur (Fassaden, Fensterrahmen) | Elektrolytische Einfärbung (Champagner-eloxiert, schwarz-eloxiertes Aluminium) | Heißes Wasser oder Nickelacetat; Priorität auf hochwertige Versiegelung | Dichtprüfung nach AAMA 611, ASTM B 117 für Korrosion |

| Maschinen/Industrie (Geräte, Werkzeuge) | Färben oder elektrolytische Einfärbung (typischerweise dunklere Farbtöne für Haltbarkeit) | Nickelacetat oder Kaltversiegelung (für Effizienz) | ASTM B 136 AAMA 611, Abriebtest |

Für architektonische Projekte ist die AAMA 611 norm die maßgebliche Referenz zur Festlegung und Prüfung eloxierter Oberflächen, einschließlich Dichtigkeit der Versiegelung und Farbgleichmäßigkeit.

Die optisch ansprechendste Farbe ist nicht immer die haltbarste; die Qualität der Versiegelung bestimmt oft die Langzeitleistung.

Kurz gesagt, passen Sie Ihre Wahl der eloxierten Aluminiumfarben und der Versiegelungsmethode stets den Anforderungen Ihres Einsatzgebiets an. Wenn Sie Verblassungsbeständigkeit für den Außenbereich benötigen, sind elektrolytische Einfärbung und eine gründliche Versiegelung die beste Wahl. Für Innenanwendungen ist nahezu jede Farbe möglich – überspringen Sie aber auf keinen Fall die Versiegelung! Denken Sie daran, dass Prüfverfahren wie der AAMA 611-Versiegelungstest und ASTM B 136 sicherstellen, dass die Oberfläche auch langfristigen Belastungen standhält.

Möchten Sie erfahren, wie die Legierungswahl und Konstruktionsdetails Ihre eloxierte Oberfläche weiter beeinflussen können? Im nächsten Abschnitt untersuchen wir, wie eine gleichmäßige Farbe und Qualität erreicht werden können.

Legierungswahl und konstruktive Details, die das Ergebnis beeinflussen

Wie die Legierungszusammensetzung das Erscheinungsbild der Eloxierung beeinflusst

Haben Sie sich jemals gefragt, warum zwei eloxierte Aluminiumbleche leicht unterschiedlich aussehen können, selbst wenn sie ursprünglich als „einfaches Aluminium“ begonnen haben? Das Geheimnis liegt in der Legierungszusammensetzung. Nicht jedes Aluminium ist gleich – jede Legierungsgruppe enthält unterschiedliche Elemente, die das endgültige Eloxalergebnis, die Farbe und die Korrosionsbeständigkeit beeinflussen. Wenn Sie eine konsistente, hochwertige Eloxaloberfläche anstreben, ist das Verständnis dieser Unterschiede entscheidend.

| Legierungsserie | Hauptlegierungselemente | Typisches Eloxal-Aussehen | Farbkonsistenz | Hinweise für Konstrukteure |

|---|---|---|---|---|

| 1XXX | 99 % + reines Aluminium | Klar, aber weich; für die meisten Anwendungen nicht stabil genug | Gut | Kann eloxiert werden, jedoch eingeschränkt strukturell verwendbar |

| 2xxx | Kupfer | Gelblicher Farbton, geringerer Schutz | Schlecht | Nicht empfohlen für farbkritische oder außenliegende eloxierte Aluminiumbleche |

| 3xxx | Zinn | Graue oder braune Oberfläche | Schwierig zu matchen | Am besten für lackierte, nicht eloxierte Anwendungen |

| 4xxx | Silikon | Dunkelgrau, rußige Erscheinung | Schlecht | Schützend, aber optisch nicht ansprechend |

| 5xxx | Magnesium | Starkes, klares Oxid; hervorragend für eloxierte Oberflächen | Sehr gut. | Bevorzugt für architektonische eloxierte Aluminiumbleche bei AQ (Eloxiereignung) |

| 6xxx | Magnesium & Silizium | Klarer, starker, attraktiver Oberflächenschutz | Exzellent | Häufig für Profile und Bleche verwendet; 6063 (Profile) und 5005 (Blech) empfohlen für beste Farbtreue |

| 7xxx | Zink | Klar, kann aber braun verfärben, wenn der Zinkgehalt hoch ist | Variable | Kann für einige Anwendungen geeignet sein, jedoch auf Farbveränderung prüfen |

Für die meisten architektonischen und visuell anspruchsvollen Anwendungen sind die Legierungen der 5xxx- und 6xxx-Serie die ersten Wahl für eloxiertes Aluminium. Doch selbst innerhalb dieser Gruppen sind nicht alle Legierungen gleichwertig – einige, wie 5005 und 6063, sind als „Anodizing Quality (AQ)“ gekennzeichnet und liefern bei Verwendung in eloxierten Aluminiumblechen die konsistenteste Farbe.

Gestaltung für konsistente Farbe und Glanz

Stellen Sie sich vor, Sie installieren eine Wand aus eloxiertem Aluminiumblech und bemerken dabei subtile Farbbänder oder unterschiedliche Glanzgrade. Wie vermeiden Sie das? Die Konsistenz beginnt mit einer sorgfältigen Kontrolle der Legierung, des Härtegrades und sogar der Charge („Lot“) des Materials. Das Mischen von Legierungen oder Härtegraden – selbst wenn beide zur 6xxx-Serie gehören – kann nach der Eloxierung zu erkennbaren Farbunterschieden führen.

- Verwenden Sie pro Projekt nur eine einzige Legierung und einen einzigen Härtegrad. Für beste Ergebnisse verwenden Sie 6063 bei Profilen und 5005 bei flachen eloxierten Aluminiumblechen.

- Bestellen Sie alle Teile aus derselben Charge. Dies minimiert die Variation von Charge zu Charge und sorgt dafür, dass Ihre eloxierte Oberfläche bei großen Installationen einheitlich wirkt.

- Fordern Sie Stichproben des Eloxierbereichs an. Diese Proben zeigen die erwartete Farbvariation und helfen, realistische Erwartungen zu schaffen (insbesondere bei helleren Oberflächen wie Champagner oder Silber).

- Führen Sie Biege- und Schweißarbeiten vor der Eloxierung durch. Eine Umformung nach der Eloxierung kann die Oxidschicht zum Reißen bringen („Crazing“), während Schweißnähte zu lokaler Verfärbung führen können.

Oberflächenvorbereitung und Finish-Gleichmäßigkeit

Der Zustand der Aluminiumoberfläche vor der Eloxierung – ob gebürstet, poliert, sandgestrahlt oder einfach walzblank – spielt eine entscheidende Rolle für das endgültige Erscheinungsbild. Eine raue oder ungleichmäßige Oberfläche kann zu einem fleckigen Eloxal-Finish führen, während eine glatte, einheitliche Vorbereitung sicherstellt, dass die Eloxallösung gleichmäßig anhaftet und Farbe sowie Glanz konsistent sind.

Gängige mechanische Vorbereitungsmethoden umfassen:

- Abrasive Bearbeitung: Entfernt Rauhigkeiten und Unvollkommenheiten und erzeugt ein mattes oder seidenglänzendes Aussehen.

- Polstern: Erzeugt ein spiegelartiges, hochglänzendes Finish – ideal für dekorative Anwendungen.

- Polieren: Ergibt je nach verwendeter Politur ein Aussehen von matt bis glänzend.

Für Korrosionsschutz ist eine geringere Oberflächenrauheit (unter 24 RA) ideal, da sie dazu beiträgt, dass die eloxierte Schicht fest anhaftet und länger hält.

Umsetzbare Gestaltungstipps für eloxierte Aluminiumbleche und -teile

- Geben Sie genau die Legierung und Härtegrad für alle eloxierten Aluminiumbleche und Strangpressprofile an.

- Verwenden Sie für ein Projekt ausschließlich Material aus derselben Charge, um Farbunterschiede zu minimieren.

- Legen Sie die gewünschte Oberflächenbeschaffenheit (matt, gebürstet, poliert) vor dem Eloxieren fest.

- Geben Sie akzeptable Farbabweichungen mithilfe von Mustervorlagen an – besonders bei großen, sichtbaren Installationen.

- Führen Sie alle Umform- und Schweißarbeiten vor dem Eloxieren durch, um Fehler in der Eloxalschicht zu vermeiden.

Indem Sie auf die Auswahl der Legierung, die Vorbehandlung der Oberfläche und die Chargenkonsistenz achten, erreichen Sie eine Eloxalschicht aus Aluminium, die genauso beeindruckend wie langlebig ist – egal ob Sie mit eloxierten Aluminiumblechen im Architekturbereich oder Präzisionsteilen für die Fertigung arbeiten. Als Nächstes gehen wir die Prozessschritte und Qualitätsprüfungen durch, die sicherstellen, dass Ihre Eloxalschicht höchsten Ansprüchen genügt.

Prozessschritte mit Anleitung zur Qualitätssicherung und Inspektion für eloxiertes Aluminium

Von der Reinigung bis zur Versiegelung: Schritt-für-Schritt-Anodisierungsablauf

Wenn sichergestellt werden soll, dass Ihre eloxierten Aluminiumprodukte sowohl ästhetisch ansprechend als auch langlebig sind, ist es entscheidend, einen konsistenten, qualitätsorientierten Prozess einzuhalten. Sie fragen sich, was genau zwischen rohem Aluminium und einer makellosen Eloxalschicht passiert? Hier finden Sie eine praktische, schrittweise Anleitung zur Aluminiumanodisierung – von der Wareneingangsprüfung bis zur Endverpackung – wobei jeder Schritt darauf ausgelegt ist, häufige Anodisierungsfehler zu vermeiden und gleichbleibende Ergebnisse zu gewährleisten.

- Wareneingangsprüfung: Überprüfen Sie alle Aluminiumteile auf Oberflächenfehler, Verunreinigungen oder mechanische Beschädigungen. Nur fehlerfreies Material wird weiterverarbeitet, um das Risiko von Mängeln im endgültigen Eloxalfinish zu minimieren.

- Alkalische Reinigung: Reinigen Sie die Teile in einer alkalischen Lösung, um Öle, Schmutz und Rückstände zu entfernen. Spülen Sie anschließend gründlich mit Wasser, um eine Übertragung von Chemikalien zu verhindern.

- Ätzen/Entoxidieren (falls erforderlich): Das Aluminium in ein Ätzbad – typischerweise alkalisch – eintauchen, um Oxide zu entfernen und eine gleichmäßige matte Oberfläche zu erzeugen. Bei einigen Legierungen entfernt ein Desoxidierungsschritt in einer sauren Lösung verbleibende Verunreinigungen.

- Nachspülstufen: Mehrfache Wasserspülungen stellen sicher, dass alle Reinigungs- und Ätzchemikalien entfernt werden, um unerwünschte Reaktionen in späteren Schritten zu verhindern.

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Teile auf Gestelle setzen und einen guten elektrischen Kontakt sicherstellen. In ein Eloxalbad mit einem kontrollierten Elektrolyten (häufig Schwefelsäure) eintauchen. Gleichstrom mithilfe von Eloxalanlagen anlegen; das Aluminium fungiert als Anode, und eine Kathode (häufig aus Edelstahl) schließt den Stromkreis. Spannung, Stromdichte und Badtemperatur sorgfältig steuern, um die gewünschte Dicke und Qualität der Oxidschicht zu erreichen.

- Spülen: Unmittelbar nach dem Eloxieren die Teile spülen, um säurehaltige Rückstände von der Oberfläche zu entfernen.

- Einfärben/elektrolytische Einfärbung (optional): Wenn eine Farbe erforderlich ist, tauchen Sie das eloxierte Aluminium in ein Farbbad oder eine elektrolytische Einfärbungslösung. Die poröse Oxidschicht nimmt Farbstoffe oder metallische Salze auf und erzeugt so lebendige, langlebige Farben.

- Dichtung: Versiegeln Sie die anodische Schicht durch Eintauchen in heißes Wasser oder eine Nickelacetatlösung. Bei diesem Schritt wird die Schicht hydratisiert und die Poren geschlossen, wodurch die Farbe fixiert und die Korrosionsbeständigkeit maximiert wird.

- Abspülen und Trocknen: Gründlich spülen, um verbleibende Chemikalien zu entfernen, und anschließend die Teile vollständig trocknen.

- Verpackung: Schützen Sie die fertigen Teile vor Verunreinigungen oder mechanischen Beschädigungen vor dem Versand oder der Montage.

Qualitätsprüfungen und Annahmekriterien

Konsistente Qualität entsteht nicht zufällig – sie wird in jedem Arbeitsschritt mit eingebaut. Hier finden Sie eine Qualitätskontroll-Checkliste, mit der Sie jede Phase überwachen und steuern können, unabhängig davon, ob Sie eine Eloxieranlage intern betreiben oder mit einem Zulieferer zusammenarbeiten:

- Badchemie-Kontrolle: Testen und dokumentieren Sie regelmäßig die Zusammensetzung des Elektrolyten, den pH-Wert und den Grad der Kontamination. Bäder außerhalb der Spezifikation können zu ungleichmäßigen Beschichtungen oder Eloxierfehlern führen.

- Temperatur- und Stromaufzeichnungen: Verwenden Sie automatisierte Steuerungen, um während des gesamten Prozesses die Behältertemperatur, Spannung und Stromdichte zu überwachen. Abweichungen können die Schichtdicke und Farbkonsistenz beeinträchtigen.

- Dichtigkeitsprüfungen: Überprüfen Sie die Dichtigkeit nach branchenüblichen Standards wie AAMA 611 oder ASTM B 136 (Fleckenbeständigkeit), die die Haltbarkeit der versiegelten Schicht bewerten.

- Messung der Schichtdicke: Messen Sie die Dicke der oxidkeramischen Schicht an mehreren Stellen gemäß EN ISO 2360 oder vergleichbaren Normen. Bei architektonischen Anwendungen sollte die mittlere Schichtdicke 16–20 μm erreichen oder überschreiten, wie von den Annahmerichtlinien vorgeschrieben (Aluprof) .

- Optische Inspektion: Prüfen Sie jedes Teil unter standardisiertem Licht. Achten Sie auf Flecken, Grübchenbildung, Kratzer oder Farbunterschiede. Das zulässige Erscheinungsbild sollte einheitlich sein und bei festgelegten Betrachtungsabständen (z. B. 3 m im Innenbereich, 5 m im Außenbereich) keine sichtbaren Fehler aufweisen.

Einfache Prüfung: Wie erkennt man, ob Aluminium eloxiert ist

Sind Sie nicht sicher, ob Ihr Bauteil wirklich eloxiert ist? Hier sind einige praktische, zerstörungsfreie Methoden, um eloxiertes Aluminium von lackierten oder beschichteten Oberflächen zu unterscheiden:

| Test/Beobachtung | Anodierter Aluminiumrahmen | Lackierung/Beschichtung |

|---|---|---|

| Visuelle Porenstruktur | Unter der Lupe kann eine sehr feine, gleichmäßige Textur sichtbar sein; die Farbe ist integral, nicht geschichtet | In der Regel glatt oder mit Bürstspuren; die Farbe kann abblättern oder absplittern |

| Elektrische Leitfähigkeit | Die Oberfläche ist nicht leitfähig (elektrischer Isolator) | Lackierte Oberflächen sind nicht leitfähig; beschichtete Oberflächen können je nach Metall leitfähig sein |

| Dokumentation | Sollte Angaben zum Eloxierverfahren, zur Schichtdicke und zur Versiegelungsmethode enthalten | Lack-/Beschichtungsspezifikationen beziehen sich auf andere Normen und Prüfverfahren |

Fordern Sie bei kritischen Projekten immer Prozessunterlagen und Prüfergebnisse von Ihrem Lieferanten an. Wenn Sie die Beschichtungsstärke oder Dichtqualität überprüfen müssen, ziehen Sie anerkannte Normen wie AAMA 611, ASTM B 136 oder EN ISO 2360 zurate.

"Ein kontrollierter, schrittweiser Prozess und strenge Qualitätskontrollen sind Ihre beste Verteidigung gegen Fehler beim Eloxieren und inhomogene Oberflächen."

Ob Sie fortschrittliche Eloxieranlagen in Ihrer eigenen Einrichtung nutzen oder mit einem erfahrenen Eloxieranbieter zusammenarbeiten – wenn Sie diese bewährten Verfahren befolgen, sind Ihre Aluminiumteile für eine lange Lebensdauer ausgelegt. Als Nächstes erläutern wir, wie man korrekt auf eloxierte Oberflächen lackiert oder beschichtet, ohne Haftung oder Haltbarkeit zu beeinträchtigen.

Beschichten und Lackieren von eloxiertem Aluminium richtig durchgeführt

Wann eloxiertes Aluminium lackiert werden sollte

Haben Sie sich jemals gefragt, ob das Lackieren von eloxiertem Aluminium möglich – oder überhaupt praktikabel – ist? Vielleicht haben Sie einen älteren eloxierten Fensterrahmen, der verblasst ist, oder möchten ein neues Farbschema umsetzen, ohne das Metall austauschen zu müssen. Obwohl beschichtung eloxiertes Aluminium ist herausfordernd, aber mit der richtigen Vorgehensweise durchaus machbar. Der Schlüssel liegt darin zu verstehen, dass die anodische Schicht hart, chemisch stabil und wesentlich weniger empfänglich für Farbe ist als blankes Aluminium. Das bedeutet, dass die Oberflächenvorbereitung alles entscheidet.

Oberflächenvorbereitung zur Unterstützung der Haftung

Stellen Sie sich vor, Sie müssten eine Oberfläche streichen, die dafür ausgelegt ist, fast allem zu widerstehen – genau das haben Sie bei eloxiertem Aluminium vor sich. Um eine dauerhafte, langlebige aluminiumbeschichtung , gehen Sie wie folgt vor:

- Sauber: Beginnen Sie damit, die Oberfläche von Fett zu befreien. Verwenden Sie eine Lösungsmittelreinigung oder ein emulgierendes Reinigungsmittel, um Öle, Schmutz und jegliche Verunreinigungen zu entfernen. Dadurch wird sichergestellt, dass nichts die Haftung beeinträchtigt (APCA-Oberflächenvorbereitungsanleitung) .

- Leichte mechanische oder chemische Vorbehandlung: Schleifen Sie die eloxierte Oberfläche mit 320- oder 400er-Korn-Schleifpapier, um sie aufzurauen und die glänzende Oxidschicht zu entfernen, oder verwenden Sie eine Ätzlösung, um ein geeignetes Profil zu erzeugen. Dieser Schritt ist entscheidend – Farbe bindet nicht gut auf einer glatten, nicht geätzten eloxierten Oberfläche.

- Entgraten (falls erforderlich): Nach dem Schleifen oder Ätzen können einige Legierungen einen dunklen Rückstand bilden. Entfernen Sie diesen mit einer Entschränklösung, spülen Sie gründlich nach und trocknen Sie die Oberfläche.

- Haftvermittler/Grundierung auftragen: Verwenden Sie eine Grundierung, die speziell für Aluminium oder anodische Schichten formuliert ist. Befolgen Sie das technische Datenblatt (TDS) des Herstellers bezüglich Auftragung und Trockenzeiten. Dieser Schritt schafft eine Verbindung zwischen der harten eloxierten Oberfläche und Ihrer Deckschicht.

- Aufbringung der Deckschicht: Tragen Sie die gewählte Farbe oder Beschichtung gemäß den Empfehlungen des Lieferanten auf. Lassen Sie die volle Aushärtung gemäß den Produktanweisungen erfolgen – überstürzen Sie diesen Schritt nicht.

- Haftprüfung: Bevor das Bauteil in Betrieb genommen wird, prüfen Sie die Haftung mittels Kreuzschnitt- oder Klebebandtest, wie vom Lackhersteller empfohlen. Wenn Abblättern oder Absplittern festgestellt wird, überprüfen Sie Ihre Vorarbeiten erneut.

Für detaillierte Anleitungen konsultieren Sie stets offizielle Vorbereitungsrichtlinien und technische Datenblätter der Lackhersteller. Das Auslassen oder Überstürzen von Schritten kann zu vorzeitigem Versagen führen – selbst die beste Beschichtung hält nicht auf einer schlecht vorbereiteten eloxierten Oberfläche.

Vor- und Nachteile: Beschichtung über Eloxal vs. unbehandeltes Aluminium

| Beschichtung über eloxiertes Aluminium | Beschichtung von unbehandeltem Aluminium | |

|---|---|---|

| Vorteile |

|

|

| Nachteile |

|

|

Alodine vs. Anodisieren: Was ist besser zum Lackieren?

Alodine (Chromat-Umwandlungsbeschichtung) bietet verbesserte Lackhaftung und elektrische Leitfähigkeit, während die Anodisierung maximale Korrosionsbeständigkeit und Haltbarkeit bietet – jedoch schwieriger zu lackieren ist, ohne besondere Vorbereitung.

Also, alodine vs. Anodisieren ? Wenn bei Ihrem Projekt die Priorität auf Lackhaftung und elektrischer Durchgängigkeit liegt (wie beispielsweise Erdung in Elektronik), wird oft Alodine bevorzugt. Für maximalen Korrosionsschutz und ein dauerhaftes, farbiges Finish ist die Anodisierung die erste Wahl – allerdings sind zusätzliche Schritte erforderlich, wenn anodisiertes Aluminium lackiert werden soll.

Empfehlungen, Tabus und Überprüfung

- DO gründlich reinigen und die Oberfläche vor dem Grundieren aufrauen.

- DO verwenden Sie Grundierungen und Decklacke, die vom Hersteller für Aluminium- und eloxierte Oberflächen empfohlen werden.

- DO prüfen Sie die Haftung, bevor Sie die Teile in Betrieb nehmen.

- Nicht überspringen Sie nicht den Schleif- oder Ätzschritt – er ist entscheidend, damit die Farbe haften kann.

- Nicht stark korrodierte oder abblätternde eloxierte Schichten nicht übermalen; entfernen Sie diese stattdessen und führen Sie bei Bedarf eine Neubehandlung bis auf das blanke Metall durch.

- Nicht gehen Sie nicht davon aus, dass alle Beschichtungen kompatibel sind – prüfen Sie das technische Datenblatt (TDS) und konsultieren Sie im Zweifelsfall Ihren Lieferanten.

Zusammenfassend: kann man eloxiertes Aluminium lackieren ? Ja – mit sorgfältiger Vorbehandlung, dem richtigen Primer und einer systematischen Vorgehensweise. Ob Sie alte architektonische Metallteile aufwerten oder ein Bauteil individuell gestalten: Wenn Sie diese Schritte befolgen, erhalten Sie ein ansprechendes und langlebiges Ergebnis. Im nächsten Schritt behandeln wir, wie Sie einen Fertigungspartner wählen, der sowohl das Eloxieren als auch nachgelagerte Prozesse für Ihre wichtigen Projekte beherrscht.

So wählen Sie einen Eloxal- und Fertigungspartner für hochwertige Ergebnisse

Was Sie bei einem Eloxal-Partner prüfen sollten

Wenn Ihr Projekt von der Leistung und Optik eloxierten Aluminiums abhängt, ist die Auswahl des richtigen Partners ebenso wichtig wie die Festlegung der Oberflächenbeschaffenheit selbst. Stellen Sie sich vor, Sie führen eine neue Automobilkomponente, ein architektonisches System oder ein Gehäuse für Elektronik ein – wie stellen Sie sicher, dass Ihr Eloxal-Lieferant konsistente Qualität liefert, enge Fristen einhält und komplexe Produktionsanforderungen unterstützen kann?

Beginnen Sie mit der Frage: Bietet der Lieferant mehr als nur das Eloxieren? Die besten Eloxalbetriebe bieten heute integrierte Dienstleistungen – von der Materialbeschaffung und Bearbeitung über Oberflächenbehandlungen bis hin zur Montage. Dieser ganzheitliche Ansatz reduziert das Risiko mehrerer Zulieferer, vereinfacht den PPAP-Prozess (Produktionsfreigabeprozess) und unterstützt die Markteinführungsgeschwindigkeit für Käufer aus dem Automobil- und Industriebereich.

Wichtige Indikatoren: Qualität, Kapazität und Zertifizierung

Hier ist eine praktische Checkliste, die Ihnen hilft, verschiedene Eloxalanlagen zu vergleichen und die passende Lösung für Ihre Anforderungen zu finden:

| Anbieter | ZERTIFIZIERUNGEN | Durchlaufzeit & Kapazität | Prozessbreite | Dienstleistungen mit Mehrwert | Dienstleistungsbereiche |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (Automobil), ISO 9001 | Schnelles Prototyping, hohe Stückzahlen, flexible Losgrößen | Bearbeitung, Stanzen, kundenspezifische eloxierte Aluminiumteile, fortschrittliche Oberflächenbehandlungen, Montage | Vollständige PPAP-Unterstützung, schnelle DFM-Rückmeldungen (Gestaltung für Herstellbarkeit), nachgelagerte Beschichtung, Passmontageprüfungen | Automobil, Tier 1, Industrie, Elektronik |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Integrierte Lösungen für Luft- und Raumfahrt/Verteidigung; Fokus auf hohe Haltbarkeit | Eloxieren (Typ II, III), Galvanik, Lackieren, zerstörungsfreie Prüfung (NDT), Chemfilm | Zwischen- und Endkontrolle der Qualitätssicherung, rückverfolgbare Dokumentation | Luft- und Raumfahrt, Verteidigung, Raumfahrt |

| Greystone | IATF 16949, ISO 9001, NADCAP | Weltweite Präsenz, skalierbar für hohe Stückzahlen | Bearbeitung, Typ II/III Eloxieren, Beschichtung, Passivierung | Kundenspezifische Automatisierung, eigene Werkzeuge, weltweite Logistik | Automobil, Industrie, Medizin, Luft- und Raumfahrt |

| Accio | ISO 9001 | Kundenspezifische Projekte, kleine bis mittlere Serien | Kundenspezifisches Aluminium-Eloxieren, Spezialoberflächen | Farbabweichung, Prozessinnovation, Fokus auf Nachhaltigkeit | Konsumgüter, Elektronik, Medizin, Automobil |

Aufbau eines robusten RFQ- und PPAP-fähigen Workflows

Bewerten Sie „Eloxieranlagen in meiner Nähe“ oder global? Berücksichtigen Sie diese Best Practices, um sicherzustellen, dass Ihr Lieferant den Anforderungen der modernen Fertigung gewachsen ist:

- Zertifizierungen sind wichtig: Achten Sie auf IATF 16949 für die Automobilindustrie, NADCAP für die Luft- und Raumfahrt sowie ISO 9001 für das allgemeine Qualitätsmanagement. Diese weisen auf leistungsfähige QS-Systeme und Prozessdisziplin hin.

- Prozessintegration: Lieferanten, die spanende Bearbeitung, Aluminiumeloxierung und nachgeschaltete Beschichtungen intern anbieten, können Qualität besser kontrollieren, Passgenauigkeit sicherstellen und die Lieferzeit beschleunigen.

- PPAP und Dokumentation: Für Käufer aus der Automobil- und Industriebranche sind vollständige PPAP-Dokumentation und Rückverfolgbarkeit unerlässlich. Fordern Sie Beispielberichte zur Erstmusterprüfung (FAI) sowie Aufzeichnungen zur Prozessvalidierung an.

- Kapazität und Skalierbarkeit: Kann die Eloxieranlage sowohl Prototypen als auch Serienproduktion in hohem Volumen bewältigen? Eine flexible Kapazität stellt sicher, dass Sie Ihren Partner nicht überwachsen, wenn sich Ihr Unternehmen vergrößert.

- Technischer Support: Schnelles DFM-Feedback, Design-Reviews und direkte technische Unterstützung helfen Ihnen, kostspielige Fehler zu vermeiden und die Herstellbarkeit zu optimieren.

- Umweltverantwortung: Angesichts der zunehmenden behördlichen Überwachung sollten Sie sicherstellen, dass Ihr Lieferant bewährte Verfahren bei der Abwasserbehandlung und dem Einsatz von Chemikalien befolgt.

ein wirklich zuverlässiger Partner erfüllt nicht nur Ihre aktuellen Spezifikationen, sondern unterstützt Sie dabei, Herausforderungen vorauszusehen, wenn Sie Ihr Unternehmen skalieren, neue Produkte einführen oder neue Märkte erschließen.

Zusammenfassend lässt sich sagen: Der richtige Eloxalpartner leistet mehr, als nur eine Oberfläche bereitzustellen – er wird zur Verlängerung Ihrer Entwicklungs- und Lieferketten-Teams. Ganz gleich, ob Sie nach Eloxalanbietern mit globalem Reach oder spezialisierten Eloxalanbietern in meiner Nähe suchen, setzen Sie auf nachgewiesene Zertifizierungen, integrierte Dienstleistungen und ein Engagement für Prozesskontrolle. Dieser Ansatz stellt sicher, dass Ihre eloxierten Aluminiumteile unabhängig von der Anforderung höchsten Standards hinsichtlich Qualität, Optik und Haltbarkeit entsprechen.

Als Nächstes fassen wir die wichtigsten Erkenntnisse zusammen und verweisen Sie auf vertrauenswürdige Ressourcen, um eloxiertes Aluminium sicher zu spezifizieren und zu beschaffen.

Wichtige Erkenntnisse und weiterführende Informationen

Wesentliche Punkte zur Spezifizierung von eloxiertem Aluminium

• Eloxierter Aluminium ist keine aufgebrachte Beschichtung, sondern eine dauerhafte Oxidschicht, die aus dem Grundmetall selbst gebildet wird.

• Die Qualität der Versiegelung ist oft entscheidend für die langfristige Korrosionsbeständigkeit und Lichtechtheit.

• Die Wahl des richtigen Eloxal-Verfahrens (Typ I, II oder III) hängt vom Einsatzumfeld, den Abnutzungsanforderungen und dem gewünschten Aussehen ab.

• Konsistenz bezüglich Legierung, Oberflächenvorbereitung und Prozesskontrolle ist entscheidend für ein einheitliches Eloxalergebnis über mehrere Teile oder Projekte hinweg.

• Eine klare Kommunikation von Typ, Klasse, Farbe und Prüfverfahren in Ihrer Spezifikation hilft Ihrem Eloxalanbieter, Ergebnisse zu liefern, die Ihren Erwartungen entsprechen.

Vertrauenswürdige Normen und Referenzlinks

Wenn Sie bereit sind, für Ihr nächstes Projekt anodisiertes Aluminium zu definieren oder mehr darüber erfahren möchten, was anodisiert ist und wie Sie die besten Ergebnisse erzielen können, beginnen Sie mit diesen maßgeblichen Ressourcen:

- Aluminium Anodizers Council (AAC) Best Practices der Branche, technische Leitfäden und ein Verzeichnis, um Ihnen zu helfen zu verstehen, was ein Anodizer ist und wie Sie den richtigen Partner auswählen können.

- AAC Anodisiertes Aluminium Detaillierte Anleitung zu Oberflächensorten, Farbverfahren und Dichtungsmöglichkeiten für jede Anwendung.

- Anodisierungsreferenzhandbuch Umfassende technische Ausführungen, Tipps zur Auswahl der Legierungen und wesentliche Prozesssteuerungsvorschriften.

- AAMA 611 Die Standardnorm für die Qualitätsprüfung und Dichtung von Architektur-Anodisiert-Aluminium-Abschluss.

- ASTM B 680 Standardprüfmethode für die Dichtungsqualität von Anodenbeschichtungen auf Aluminium.

Nächste Schritte für Prototypen und Produktion

Sie fragen sich, welche Rolle ein Anodisierer für den Erfolg Ihres Projekts spielt? Es geht nicht nur um den Betrieb eines Tanks, sondern auch darum, dass Ihr Anodisierer ein wichtiger Partner bei der Prozesskontrolle, Dokumentation und Qualität der Veredelung ist. Für beste Ergebnisse sollten Sie einen Entwurf der Spezifikation mitbringen, der klar aufzeigt:

- Anodisierungstyp (z. B. Typ II oder Typ III)

- Klasse (nicht gefärbt/klar oder gefärbt/farbig)

- Wünschte Farbe und Glanz (falls erforderlich auch Spannweitenproben)

- Prüfmethode zur Prüfung der Dichtungsqualität und -überprüfung (AAMA 611, ASTM B 136 usw.)

Wenn Sie eine vollständige Unterstützung benötigen, von der schnellen Prototypstellung und der Legierungsauswahl bis hin zur fortschrittlichen Veredelung und Montage von anodiertem Aluminium, sollten Sie mit einem Partner zusammenarbeiten, der den gesamten Prozess steuern kann. Shaoyi ist ein Beispiel, das für Automobilhersteller und Tier-1-Zulieferer eine IATF 16949-zertifizierte Qualität, integrierte Fertigung und schnelle Umschaltung bietet. Ihre Fähigkeiten reichen vom ersten Design bis zur Endmontage, die Zeitpläne komprimieren und Lieferantenrisiken für Ihre kritischsten Projekte reduzieren.

Vor der vollständigen Produktion eine Probenabwicklung und ein Audit der Kapazitäten anfordern. Dies stellt nicht nur sicher, dass Ihre Anforderungen erfüllt sind, sondern hilft Ihnen auch zu verstehen, wie Ihr Anodisierer die Prozesskontrolle, die Qualitätssicherung und die Dokumentation bewältigen wird. Eine solide Partnerschaft stellt sicher, dass Ihre Anodisierte Aluminium-Abschließung wie angegeben funktioniert, ob für einen einzelnen Prototyp oder für eine weltweite Produktion.

Bereit für den nächsten Schritt? Wenden Sie sich an einen qualifizierten Anodisierer, teilen Sie Ihre Vorlage und nutzen Sie die oben genannten Ressourcen, um sicherzustellen, dass Ihre anodierten Aluminiumprodukte sowohl in Bezug auf Leistung als auch auf Aussehen hervorstechen.

Häufig gestellte Fragen über Anodisiertes Aluminium

1. Die Was ist der Unterschied zwischen Aluminium und anodiertem Aluminium?

Aluminium ist ein Rohmetall, während anodiertes Aluminium einem elektrochemischen Prozess unterzogen wurde, der eine harte, schützende Oxidschicht auf seiner Oberfläche erzeugt. Diese Schicht verbessert die Korrosionsbeständigkeit, die Verschleißfestigkeit und ermöglicht Farbveredelungen, die nicht schälen oder zerfallen.

2. Ist eloxiertes Aluminium sicher für Kochgeschirr und Lebensmittelkontakt?

Ja, eloxiertes Aluminium ist sicher für Kochgeschirr, da der Eloxalprozess das Metall versiegelt, Auslaugen verhindert und die Oberfläche reaktionsträge macht. Dadurch ist es eine beliebte Wahl für Töpfe, Pfannen und Küchenwerkzeuge.

3. Woran erkennt man, ob Aluminium eloxiert ist?

Sie können eloxiertes Aluminium an seinem gleichmäßigen, metallischen Finish und seiner Beständigkeit gegen Kratzen oder Abblättern erkennen. Im Gegensatz zu Farbe ist die Färbung in die Oberfläche eingearbeitet. Dokumentationen oder Lieferantenunterlagen geben oft an, ob ein Bauteil eloxiert ist.

4. Kann eloxiertes Aluminium lackiert oder beschichtet werden?

Ja, das Lackieren von eloxiertem Aluminium ist möglich, erfordert jedoch eine gründliche Reinigung und Vorbereitung der Oberfläche. Zum Erzielen einer starken Haftung sind das Schleifen oder Ätzen der Oberfläche, das Auftragen eines kompatiblen Grundiermittels sowie die Einhaltung der Herstellerangaben unerlässlich.

5. Was sollte ich bei der Auswahl eines Eloxal-Lieferanten berücksichtigen?

Achten Sie auf Lieferanten mit relevanten Zertifizierungen (wie IATF 16949 für die Automobilindustrie), integrierten Dienstleistungen wie Bearbeitung und Montage sowie einer nachgewiesenen Qualitätstradition. Unternehmen wie Shaoyi bieten eine lückenlose Prozesskontrolle, schnelle Prototypenerstellung und umfassende Dokumentation für anspruchsvolle Anwendungen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —