Verständnis von Unit-Dosiersystemen im Druckguss

Zusammenfassung

Einheitsschablonensysteme im Druckguss stellen eine äußerst effiziente und kostengünstige Werkzeugstrategie dar. Sie bestehen aus einem standardisierten Hauptformrahmen, oft als Schablonenträger bezeichnet, der in der Gussmaschine verbleibt, sowie kleineren, austauschbaren Hohlraumeinsätzen, die für jedes Bauteil spezifisch sind. Dieser modulare Ansatz eignet sich ideal zur Herstellung von kleinen bis mittelgroßen Teilen mit einfacheren Geometrien in geringen bis mittleren Stückzahlen. Die wesentlichen Vorteile sind deutlich niedrigere Werkzeugkosten und schnellere Rüstzeiten im Vergleich zur Entwicklung einer vollständigen, individuellen Form für jede Komponente.

Was ist ein Einheitsschablonensystem im Druckguss?

Ein Units-Diesystem ist eine spezialisierte Art von Produktionswerkzeug, die beim Hochdruck-Druckguss eingesetzt wird. Das Kernkonzept basiert auf einem Master-Unit-Halter oder Rahmen, der dem Druckgussunternehmen gehört und dafür ausgelegt ist, kleinere, individuell gefertigte Einsätze aufzunehmen. Diese Einsätze, manchmal auch Kavitätsblöcke oder einfach Units genannt, enthalten die eigentliche Bauteilgeometrie. Während der große, standardisierte Halter in der Druckgussmaschine verbleibt, können die kleineren Einsätze schnell und einfach ausgetauscht werden, um unterschiedliche Bauteile herzustellen. Diese Modularität ist das kennzeichnende Merkmal des Systems.

Dieser Ansatz unterscheidet sich deutlich von einem herkömmlichen oder „kompletten“ Werkzeug, das ein vollständig eigenständiges Werkzeug ist, speziell für ein einzelnes Bauteil oder eine Bauteilfamilie konstruiert. Ein komplettes Werkzeug integriert Hohlraum, Auswerfsystem, Kühlkanäle und alle anderen Komponenten in ein dediziertes Gehäuse. Obwohl es maximale Kontrolle und Effizienz bei Serien- oder komplexen Teilen bietet, stellt der Bau eines kompletten Werkzeugs eine erhebliche Investition hinsichtlich Zeit und Kosten dar. Unit-Werkzeugsysteme wurden entwickelt, um eine kostengünstigere Alternative für bestimmte Produktionsszenarien zu bieten.

Der Hauptvorteil dieses Systems liegt in der Reduzierung der Werkzeugkosten. Da der Kunde lediglich den vergleichsweise kleinen Kavitäts-Einsatz erwerben muss, können die Anfangsinvestitionen nur ein Bruchteil der Kosten für einen kompletten Formkörper betragen. Dies macht es zu einer attraktiven Option für Start-ups, Projekte mit begrenztem Budget oder zur Herstellung einer Vielzahl kleiner Bauteile, ohne für jedes Teil ein eigenes Werkzeug in Auftrag geben zu müssen. Der Druckgusshersteller übernimmt die Kosten für den großen, universellen Halter und verteilt dessen Aufwand auf mehrere Kunden und Projekte.

Um den Unterschied besser zu verstehen, betrachten Sie den folgenden Vergleich:

- Komplette Form: Ein vollständig kundenspezifisches, eigenständiges Werkzeug. Es wird für ein bestimmtes Bauteil konzipiert und hergestellt und bietet optimale Leistung bei komplexen Geometrien und Großserienproduktion. Es erfordert eine höhere Anfangsinvestition.

- Einheit-Form-System: Ein standardisierter Rahmen (Halter) mit einem individuellen, austauschbaren Einsatz (Hohlraum). Er eignet sich am besten für kleinere, weniger komplexe Teile und geringere Produktionsmengen und bietet erhebliche Kosteneinsparungen sowie schnellere Rüstzeiten.

Dieses System erschließt effektiv den Zugang zum Druckguss für Bauteile, die andernfalls zu kostspielig zur Herstellung mit diesem Verfahren wären. Durch die Standardisierung des teuersten Teils der Werkzeugausstattung – dem Halter – können Druckgussunternehmen eine flexible und kostengünstige Lösung für geeignete Anwendungen anbieten.

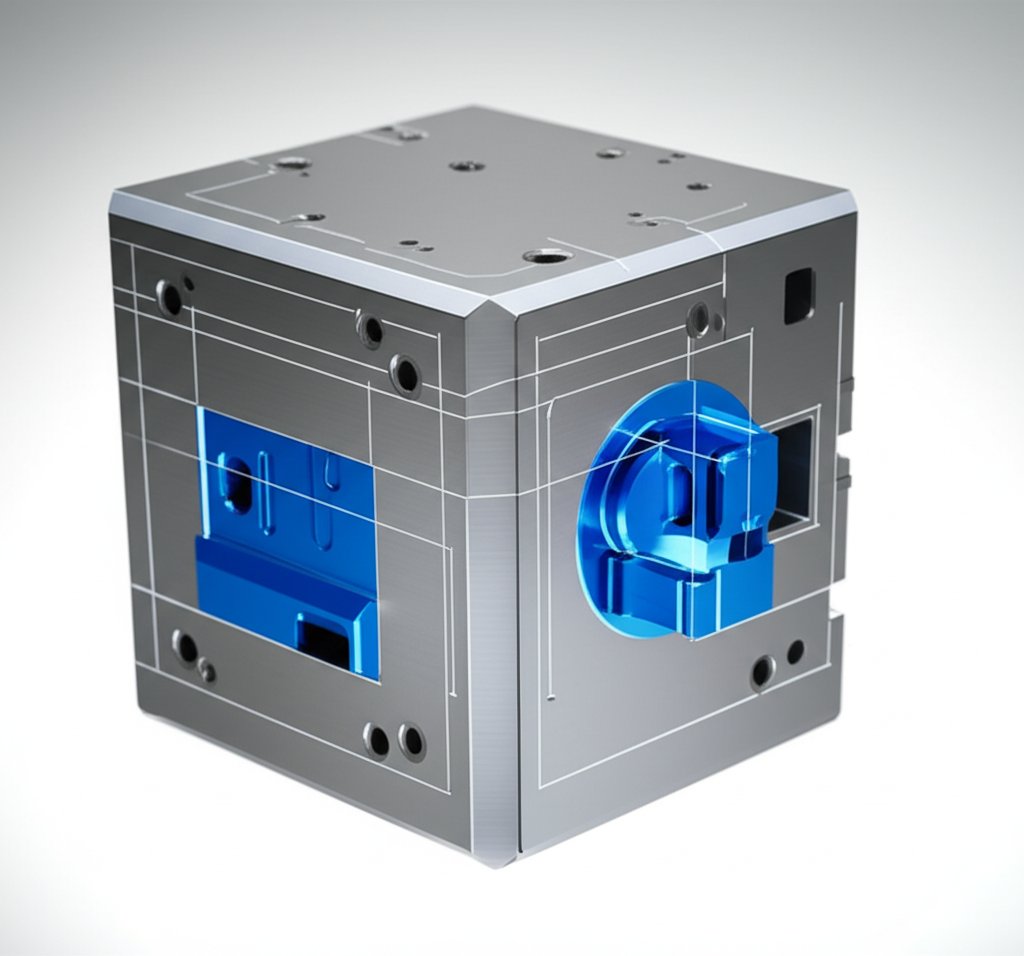

Kernkomponenten und Funktionsprinzip

Ein Einheitstoolsystem funktioniert durch das Zusammenspiel mehrerer Schlüsselkomponenten, von denen jede eine spezifische Funktion erfüllt. Obwohl die Auslegungen variieren können, arbeiten die grundlegenden Bestandteile zusammen, um eine effiziente, austauschbare Werkzeugbaugruppe zu schaffen. Zu den Hauptkomponenten gehören der Einzelhalter, der Hohleinsatz und die zugehörigen Systeme für Ausstoß und Ausrichtung.

Die Einzelhalter (auch bekannt als Halteblock oder Hauptframe) ist der größte und wichtigste Teil des Systems. Normalerweise im Besitz des Druckgussmaschinenbetreibers, handelt es sich um einen robusten, standardisierten Rahmen, der aus haltbarem Stahl wie 4140 gefertigt ist. Dieser Halter enthält Ausrichtelemente wie Führungsstifte und Buchsen sowie oft die Mechanik des primären Auswerfsystems. Er ist so konzipiert, dass er in eine bestimmte Gießmaschine passt und bleibt während der Produktion und sogar beim Werkzeugwechsel an Ort und Stelle.

Die Formeinsatz (oder Einheitsschimmel) ist der vom Kunden besitzte Teil des Werkzeugs. Dabei handelt es sich um einen speziell gefertigten Block, der den Negativabdruck des Bauteils oder Hohlraum sowie die notwendigen Angüsse und Entlüftungen für den Fluss der Schmelze enthält. Um den thermischen und druckbedingten Belastungen beim Druckgießen standzuhalten, werden diese Einsätze aus hochwertigem, wärmebehandeltem Werkzeugstahl hergestellt, am gebräuchlichsten ist H-13. Laut Angaben von General Die Casters gibt es einige standardisierte Größen für Einheitsschimmel, darunter 10"x12", 12"x14" und 15"x18".

Weitere wesentliche Komponenten, die das System vervollständigen, sind:

- Auswerfplatte und Auswurfstifte: Dieses System ist dafür verantwortlich, die erstarrte Gussform nach jedem Zyklus aus dem Hohlraumeinsatz herauszudrücken. Während die Hauptauswerfplatte Teil des Trägers sein kann, sind die spezifischen Positionen der Stifte in den individuellen Hohlraumeinsatz integriert.

- Führungsbolzen und Buchsen: Diese gewährleisten eine präzise Ausrichtung zwischen den beiden Hälften der Gießform (Deckel- und Auswerfseite) beim Schließen, was entscheidend für die Herstellung genauer Teile und zur Vermeidung von Werkzeugbeschädigungen ist.

- Angussbuchse: Dieses gehärtete Bauteil leitet den Fluss des geschmolzenen Metalls von der Düse der Maschine in das Angusssystem innerhalb des Hohlraumeinsatzes.

- Kühllinien: Kanäle im Träger und teilweise im Einsatz zirkulieren ein Fluid (wie Wasser oder Öl), um die Temperatur der Gießform zu regulieren, was entscheidend für die Steuerung der Erstarrung, der Zykluszeit und der Teilequalität ist.

Das Funktionsprinzip ist einfach und effizient. Um von einem Bauteil auf ein anderes umzustellen, löst ein Techniker den alten Kavitäts-Einsatz aus dem Einheitenträger, entfernt ihn und installiert den neuen Einsatz. Da der massive Trägerblock nicht von der Gießmaschine entfernt werden muss, ist dieser Vorgang deutlich schneller als der Austausch einer kompletten Form, die mehrere tausend Pfund wiegen kann. Dieser schnelle Wechsel minimiert die Maschinenstillstandszeiten und macht es wirtschaftlich sinnvoll, kleinere Chargen unterschiedlicher Bauteile zu produzieren.

Wesentliche Vorteile und Grenzen von Unit-Formen

Unit-Formensysteme bieten eine überzeugende Reihe von Vorteilen, weisen jedoch auch inhärente Einschränkungen auf. Das Verständnis dieser Balance ist entscheidend für Konstrukteure und Ingenieure, um zu beurteilen, ob es die richtige Werkzeugstrategie für ihr Projekt ist. Die Entscheidung hängt in erster Linie von den Kompromissen zwischen Kosten, Geschwindigkeit, Bauteilkomplexität und Produktionsvolumen ab.

Der größte Vorteil liegt in den erheblich reduzierten Werkzeugkosten. Wie in einer Anleitung von A&B Die Casting beschrieben, ist ein Einheitsschneidwerkzeug ein kostengünstigeres Fertigungswerkzeug, da der Kunde nur die austauschbare Hohlraumeinheit bezahlt, nicht den gesamten standardisierten Rahmen. Dies kann im Vergleich zu einem kompletten Werkzeug zu erheblichen Einsparungen führen und macht es zur hervorragenden Wahl für Projekte mit engen Budgets. Ein weiterer wesentlicher Vorteil ist die Geschwindigkeit, sowohl bei der Werkzeugherstellung als auch beim Produktionsaufbau. Da der Halter bereits vorhanden ist, muss nur der kleinere Einsatz hergestellt werden, wodurch sich die Lieferzeiten verkürzen. Zudem ist das Wechseln der Einsätze viel schneller als das Austauschen eines kompletten Werkzeugs, was die Maschinenstillstandszeiten zwischen den Produktionsserien verringert.

Diese Vorteile gehen jedoch mit erheblichen Einschränkungen einher. Einheitliche Formeinsätze eignen sich am besten für kleinere, einfachere Teile. Die standardisierte Bauweise des Halters begrenzt den verfügbaren Platz und damit die Bauteilgröße sowie die Komplexität der Merkmale. Beispielsweise ist der Einsatz mehrerer oder komplexer beweglicher Seitenkerne – zur Erzeugung von Hinterschneidungen oder inneren Konturen – oft eingeschränkt. Ein umfassender Leitfaden von Chicago White Metal Casting weist darauf hin, dass solche Formeinsätze aus genau diesem Grund vor allem für weniger komplexe Konstruktionen und geringere jährliche Stückzahlen geeignet sind. Sie sind im Allgemeinen nicht für große Strukturbauteile oder Teile mit aufwändigen Schieberbewegungen geeignet.

Die folgende Tabelle fasst die wichtigsten Unterschiede zwischen einem Einheits-Formsystem und einer Vollform zusammen:

| Faktor | Einheits-Formsystem | Vollform |

|---|---|---|

| Werkzeugkosten | Niedrig bis mittel (Kunde kauft nur den Einsatz) | Hoch (Kunde kauft das gesamte Sonderwerkzeug) |

| Aufbauzeit | Schnell (schneller Einsatzwechsel) | Langsam (erfordert den Austausch der gesamten Form) |

| Komplexität des Teils | Begrenzt (am besten für einfache Geometrien, minimale Auszüge) | Hoch (kann komplexe Geometrien und mehrere Auszüge aufnehmen) |

| Produktionsvolumen | Ideal für niedrige bis mittlere Stückzahlen | Ideal für hohe Stückzahlen |

| Teilgröße | Auf kleine und mittlere Teile begrenzt | Kann kleine bis sehr große Teile aufnehmen |

Letztendlich ist die Wahl einer Einheitsschimmel eine strategische Entscheidung. Für einen Konstrukteur mit einem kleinen, einfachen Teil und einer bescheidenen Produktionsprognose bietet sie einen zugänglichen Einstieg in die hochwertige Welt des Druckgusses. Für ein komplexes Teil in hohen Stückzahlen ist die Investition in einen vollständigen Schimmel notwendig, um maximale Effizienz und Konstruktionsfreiheit zu erreichen.

Typische Anwendungen und Branchen

Aufgrund ihrer Kosteneffizienz und Effektivität bei kleineren Bauteilen werden Unit-Die-Systeme in einer Vielzahl von Branchen eingesetzt. Sie sind die erste Wahl, wenn ein Projekt die Festigkeit und Präzision des Druckgusses erfordert, aber die Kosten für ein vollständiges, dediziertes Werkzeug nicht rechtfertigen kann. Die Anwendungen betreffen typischerweise kleinere bis mittlere Teile mit relativ einfachen Geometrien, die in geringen bis mittleren Stückzahlen produziert werden.

Die Vielseitigkeit von Unit-Dies macht sie für viele Sektoren geeignet. Zum Beispiel Diecasting-mould.com zeigt ihre Verwendung für die Herstellung von Teilen mit komplexen Formen, vorausgesetzt, sie passen in die Grenzen des Unit-Halters. Diese Anpassungsfähigkeit hat zu ihrer weiten Verbreitung in Bereichen geführt, in denen Produktlebenszyklen kurz sind oder in denen mehrere Varianten eines kleinen Teils benötigt werden.

Zu den üblichen Branchen und spezifischen Beispielen für Bauteile gehören:

- Automobilindustrie: Während große Strukturbauteile komplette Formen erfordern, eignen sich Einheitsformen ideal für kleinere Teile wie Sensorgehäuse, kleine Halterungen, Verbindungsstücke und kleinere Motor- oder Getriebekomponenten. Für anspruchsvollere Anwendungen, die eine höhere Festigkeit erfordern, können andere Fertigungsmethoden wie das Schmieden für Bauteile mit maximaler Robustheit verwendet werden.

- Elektronik: Die Elektronikindustrie ist auf Einheitsformen angewiesen, um eine Vielzahl von Bauteilen herzustellen, wie kleine Zinkgehäuse, Kühlkörper, Steckverbinder und Montagehalterungen für Computer- und Handyteile. Die Präzision des Druckgussverfahrens ist entscheidend für die engen Toleranzen, die in diesem Bereich erforderlich sind.

- Verbrauchsgüter: Viele alltägliche Produkte enthalten Teile, die mit Einheitsformen hergestellt wurden. Dazu gehören Komponenten für Küchengeräte, Beschläge für Möbel und Schränke (Griffe, Knäufe), Teile für Sportausrüstung und Komponenten für Spielzeug.

- Industrieausrüstung: Einheitsmatrizen werden zur Herstellung von Bauteilen für Maschinen und Werkzeuge verwendet, wie beispielsweise hydraulische und pneumatische Armaturen, Ventilkomponenten und kleine Maschinenteile, bei denen die Produktionsmenge für ein einzelnes Design keine vollständige Matrize rechtfertigt.

Die zentrale Erkenntnis ist, dass Einheitsmatrizensysteme einen flexiblen Fertigungsweg bieten. Sie ermöglichen es Unternehmen, einen Druckgießer mit einem neuen Bauteilentwurf zu kontaktieren und diesen potenziell in eine bestehende Einheitshalterung einzupassen. Dadurch werden nicht nur die anfänglichen Werkzeugkosten gespart, sondern auch die vorhandene Infrastruktur des Druckgießers genutzt, was eine symbiotische Beziehung schafft und die Produktion hochwertiger Metallteile für eine breitere Palette von Anwendungen zugänglicher macht.

Häufig gestellte Fragen

1. Was ist eine Einheitsmatrize?

Ein Einheitswerkzeug ist ein kostensparendes Druckgusswerkzeug, das aus einem standardisierten Hauptformrahmen (oder Halter) und kleineren, austauschbaren Hohlraumeinheiten besteht. Diese individuellen Einsätze sind so konzipiert, dass sie aus dem Hauptrahmen entfernt werden können, ohne den gesamten Halter aus der Druckgussmaschine herauszunehmen, wodurch die Herstellung kleinerer, einfacherer Teile schneller und wirtschaftlicher erfolgt.

2. Welche zwei Arten von Druckgussmaschinen gibt es?

Die beiden Hauptarten von Druckgussmaschinen sind Maschinen mit Heißkanal und Maschinen mit Kaltkammer. Heißkanalmaschinen werden für Legierungen mit niedrigen Schmelzpunkten verwendet, wie beispielsweise Zink, bei denen der Einspritzmechanismus in das flüssige Metall eingetaucht ist. Kaltkammermaschinen kommen bei Legierungen mit hohen Schmelzpunkten zum Einsatz, wie Aluminium, wobei das geschmolzene Metall vor der Einspritzung in die Form in eine „kalte Kammer“ gegossen wird.

3. Aus welchen Komponenten besteht das Druckgießen?

Das Druckgussverfahren umfasst mehrere wichtige Komponenten. Die Hauptkomponenten sind die Druckgussmaschine, der Formkörper oder die Form (die den Hohlraum für das Bauteil enthält) und die zu gießende Metalllegierung. Die Form selbst besteht aus zwei Hälften – einer Formhälfte (Deckelhälfte) und einer Ausstoßhälfte – und enthält Elemente wie Anläufe, Anschnitte, Entlüftungen, Auswerferstifte und häufig bewegliche Schieber oder Kerne, um komplexe Geometrien zu erzeugen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —