Ein Leitfaden zu den wesentlichen Arten von Automobil-Presswerkzeugen

Zusammenfassung

Automobil-Stanzwerkzeuge sind spezialisierte Werkzeuge, die zum Schneiden und Formen von Blechen in präzise Fahrzeugteile unverzichtbar sind. Die Hauptarten werden nach ihrem Funktionsumfang eingeteilt: Einzelstation-Werkzeuge wie Schneid- oder Verbundwerkzeuge führen pro Presshub eine Operation durch und eignen sich ideal für einfachere Teile und geringere Stückzahlen. Mehrstationen-Werkzeuge, darunter Progressiv- und Transferwerkzeuge, führen mehrere Operationen nacheinander in einer einzigen Presse durch, wodurch sie besonders effizient für komplexe Serienproduktionen mit hohem Volumen sind.

Grundlagen: Was ist ein Automobil-Stanzwerkzeug?

Eine automotive Stanzform ist ein Präzisionswerkzeug, das im Metallumformprozess verwendet wird, um Bleche in spezifische Fahrzeugkomponenten zu schneiden, formen und zu gestalten. In einer hochdruckbasierten Stanzpresse fungiert die Form als Gusskörper, der das Metall in alles von großen Karosserieteilen und Türen bis hin zu kleineren, komplexen Halterungen und strukturellen Bauteilen umformt. Dieser Prozess ist die Grundlage der modernen Automobilfertigung und ermöglicht die Serienproduktion identischer Teile mit außergewöhnlicher Genauigkeit und Wiederholbarkeit.

Die Funktionsweise besteht darin, ein Metallblech zwischen die beiden Hälften des Werkzeugs zu legen. Die Stanzpresse übt dann eine immense Kraft aus, wodurch sich das Metall der Form des Werkzeugs anpasst. Dieser Vorgang kann entweder das Schneiden des Metalls oder dessen Umformung in ein dreidimensionales Bauteil bewirken. Der Unterschied zwischen diesen Operationen ist entscheidend: Schneidvorgänge umfassen Verfahren wie Scherschneiden (Ausschneiden einer Außenkontur) und Stanzen (Löcher stanzen), während Umformvorgänge Biegen, Ziehen (Dehnen des Metalls in einen Hohlraum) und Prägen umfassen. Für ein einzelnes Automobilbauteil können mehrere dieser Operationen erforderlich sein.

Die Bedeutung von Stanzwerkzeugen in der Automobilindustrie kann nicht hoch genug eingeschätzt werden. Sie ermöglichen es den Herstellern, leichtgewichtige, aber dennoch feste Teile in hoher Geschwindigkeit herzustellen, was entscheidend ist, um Produktionsziele zu erreichen und die Sicherheit sowie Leistungsfähigkeit der Fahrzeuge sicherzustellen. Wie von Fertigungsexperten bei Alsette , wird jeder Werkzeugträger so konstruiert, dass er ein bestimmtes Bauteil herstellt, wodurch sichergestellt wird, dass jede Komponente die strengen Maßtoleranzen erfüllt, die für eine reibungslose Fahrzeugmontage erforderlich sind.

Die Hauptkategorien: Einzelstation- im Vergleich zu Mehrfachstation-Werkzeugen

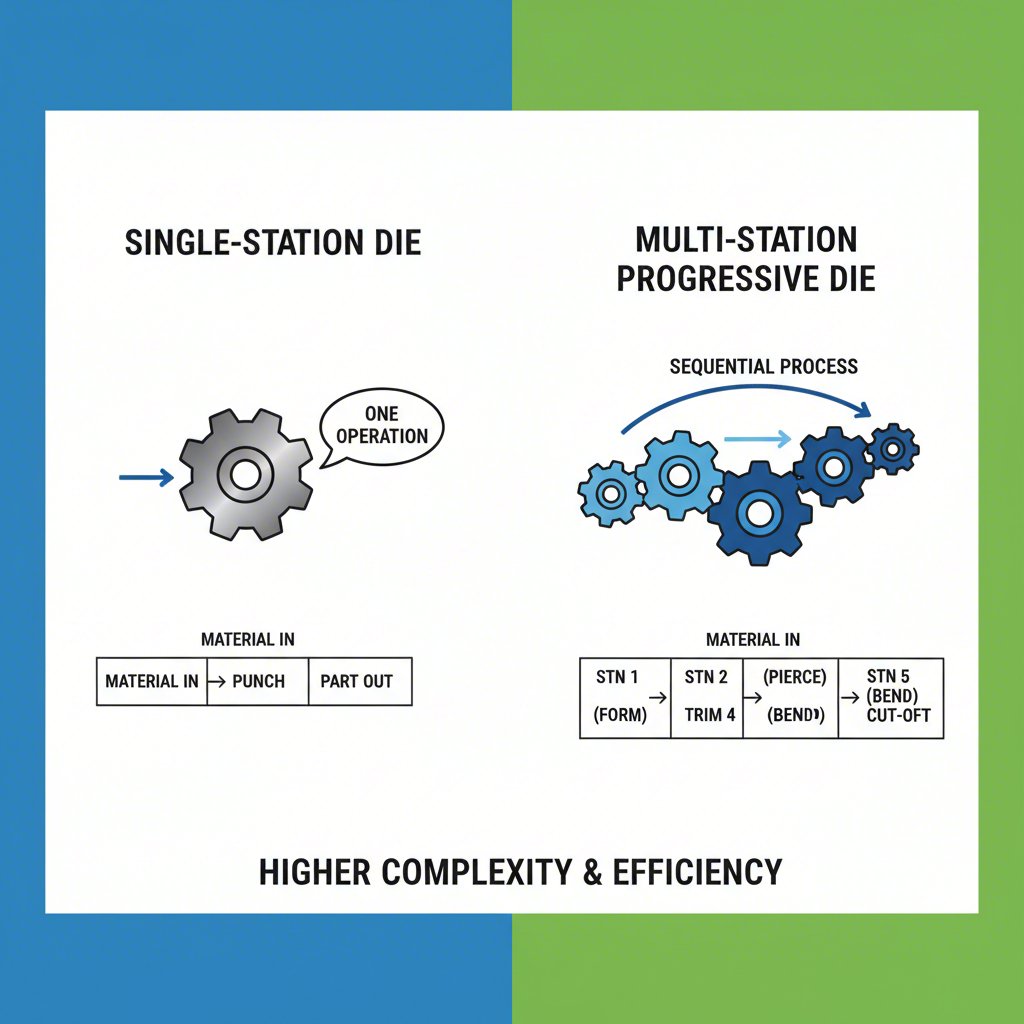

Presswerkzeuge werden grundsätzlich in zwei Hauptkategorien anhand ihrer Betriebsstruktur eingeteilt: Einzelstation- und Mehrfachstation-Werkzeuge. Diese grundlegende Unterscheidung bestimmt den Produktionsablauf, die Effizienz und die Eignung für verschiedene Arten von Bauteilen. Das Verständnis dieser Klassifizierung bietet einen klaren Rahmen, um die spezifischeren Werkzeugtypen, die in der Fertigung verwendet werden, besser nachvollziehen zu können.

Einstation-Matrizen, auch als Einzelstufen-Matrizen bekannt, führen pro Hub der Presse eine spezifische Operation durch. Beispielsweise könnte eine Presse mit einer Schneidmatrize eingerichtet sein, um die Grundform auszuschneiden, und das resultierende Teil müsste anschließend zu einer anderen Presse mit einer Stanzmatrize gebracht werden, um Löcher hinzuzufügen. Dieser Ansatz ist einfach und erfordert in der Regel geringere anfängliche Werkzeugkosten. Daher werden Einstation-Matrizen typischerweise für einfachere Bauteile, Kleinserien oder Prototypen verwendet, bei denen Flexibilität wichtiger ist als Geschwindigkeit.

Mehrstation-Matrizen hingegen sind so konzipiert, dass sie mehrere Operationen nacheinander innerhalb einer einzigen Presse ausführen. Das Werkstück bewegt sich dabei durch eine Reihe von Stationen, wobei jede Station eine andere Schneid- oder Umformaufgabe ausführt. Dieser integrierte Prozess ist hochgradig automatisiert und deutlich schneller als die Verwendung mehrerer Einstation-Anlagen. Wie erklärt von Premier Products of Racine, Inc. , ist diese Methode die bevorzugte Wahl für die Serienproduktion komplexer Teile, bei denen Effizienz und Stückkosten im Vordergrund stehen. Die beiden wichtigsten Arten von Mehrstationenwerkzeugen sind progressiv arbeitende und Transfer-Werkzeuge.

| Kriterium | Einzelstation-Matrizen | Mehrstationen-Werkzeuge |

|---|---|---|

| Betrieb | Ein Arbeitsschritt pro Pressenhub | Mehrere sequenzielle Arbeitsschritte pro Pressenhub |

| Produktionsvolumen | Niedrig bis Mittel | Hoch |

| Komplexität des Teils | Einfach | Komplexen |

| Werkzeugkosten | Niedriger | Höher |

| Aufbauzeit | Kurzer | Länger und komplexer |

Detaillierter Vergleich von Mehrstationen-Werkzeugen: Progressiv vs. Transfer

Im Bereich der Mehrstationen-Werkzeuge stellen progressive und Transfer-Werkzeuge zwei fortschrittliche, aber unterschiedliche Ansätze für die Massenfertigung dar. Die Wahl zwischen ihnen hängt stark von der Bauteilgröße, -komplexität und den Zielen zur Materialeffizienz ab. Beide können komplexe Komponenten herstellen, erreichen dies jedoch durch unterschiedliche Methoden des Materialtransports.

Progressive Stempel

Bei einem Stufenwerkzeug wird eine Spule oder ein Streifen aus Blech durch die Presse geführt. Der Streifen bleibt während des Fortschritts durch eine Reihe von Stationen intakt, wobei jede Station eine bestimmte Operation wie Stanzen, Kalibrieren oder Biegen ausführt. Das Teil wird schrittweise geformt und erst an der letzten Station vom Metallstreifen getrennt. Dieser kontinuierliche Zuführprozess ermöglicht sehr hohe Produktionsgeschwindigkeiten und macht Stufenwerkzeuge ideal für die Herstellung großer Mengen kleiner bis mittelgroßer Teile wie Halterungen, Klammern und elektrische Steckverbinder.

Transportstempel

Eine Transfermatrize funktioniert anders. Der Prozess beginnt damit, ein Rohling aus dem Blech zu schneiden. Dieser einzelne Rohling wird dann mit einem mechanischen System wie Roboterarmen oder Greifern von einer Station zur nächsten transportiert. Jede Station ist eine eigenständige Matrize, die einen einzigen Arbeitsgang durchführt. Da das Bauteil nicht an einem Trägerband befestigt ist, eignet sich dieses Verfahren besser für größere und komplexere Komponenten, wie zum Beispiel tiefgezogene Schalen, Rahmen und Strukturteile. Ein entscheidender Vorteil, hervorgehoben von Larson Tool & Stamping ist, dass Transfermatrizen den Materialabfall erheblich reduzieren, da kein Trägerstreifen benötigt wird.

| Kriterium | Progressiver Stanzstempel | Transferwerkzeug |

|---|---|---|

| Materialförderung | Das Bauteil bleibt bis zum letzten Arbeitsschritt mit einem Metallband verbunden. | Einzelteil (Rohling) wird mechanisch zwischen den Stationen weitergeleitet. |

| Produktionsgeschwindigkeit | Sehr hoch | Hoch, aber in der Regel langsamer als bei Progressivmatrizen. |

| Teilegrößenfähigkeit | Klein bis mittel | Mittel bis groß und komplex |

| Materialabfall | Höher (aufgrund des Trägerstreifens) | Unten (ohne Trägerstreifen) |

| Werkzeugkosten | Hoch | Sehr hoch (einschließlich Transfereinrichtung) |

Erkundung von Einzelstation- und Spezialwerkzeugen

Während Mehrstationen-Werkzeuge für große Stückzahlen konzipiert sind, erfüllen eine Vielzahl von Einzelstation- und Spezialwerkzeugen entscheidende Funktionen sowohl in Umgebungen mit geringer als auch hoher Produktionsmenge. Diese Werkzeuge sind häufig darauf ausgelegt, eine oder zwei äußerst spezifische Aufgaben mit großer Präzision auszuführen. Das Verständnis dieser Typen ist essenziell für ein vollständiges Bild von Stanzoperationen.

- Ausformungswerkzeuge: Dies sind einige der grundlegendsten Werkzeugtypen. Ein Ausstoßwerkzeug wird verwendet, um eine bestimmte Form oder einen „Rohteil“ aus einer größeren Metallplatte auszuschneiden. Das ausgeschnittene Teil ist das gewünschte Bauteil, während das umgebende Material als Ausschuss gilt. Dies ist oft der erste Schritt in einem mehrstufigen Fertigungsprozess.

- Stanzen: Das Gegenteil eines Ausstoßwerkzeugs: Ein Stanzwerkzeug stanzt Löcher, Schlitze oder andere Ausschnitte in ein Werkstück. In diesem Fall wird das ausgestanzte Material als Ausschuss betrachtet, während die Hauptplatte das gewünschte Teil darstellt.

- Verbundwerkzeuge: Eine effiziente Art von Einzelstation-Matrize, die Verbundmatrize führt mehrere Schneidvorgänge in einem einzigen Presshub durch. Zum Beispiel kann sie die Außenkontur einer Scheibe stanzen und gleichzeitig das Zentralloch durchbohren. Dies gewährleistet eine hervorragende Konzentrizität zwischen den Merkmalen und eignet sich ideal zur Herstellung flacher Teile wie Dichtungen und Scheiben mit hoher Präzision.

- Kombinationsmatrizen: Ähnlich wie Verbundmatrizen führen Kombinationsmatrizen mehr als einen Vorgang pro Hub durch. Sie kombinieren jedoch einen Schneidvorgang mit einem nicht-schneidenden (Umform-)Vorgang, beispielsweise das Gleichzeitige Stanzen und Biegen.

- Umform- und Zugmatrizen: Diese Matrizen formen Metall, ohne es zu schneiden. Umformmatrizen werden zum Biegen oder Formen von Teilen wie Halterungen verwendet, während Zugmatrizen Blech in eine tiefe, dreidimensionale Form dehnen oder ziehen. Das Tiefziehen ist der Prozess, der zur Herstellung von Bauteilen wie Ölwanne und Karosserieteilen verwendet wird.

- Präge- und Reliefrätmatten: Diese spezialisierten Matrizen werden verwendet, um feine Details oder Muster auf eine Metalloberfläche aufzubringen. Prägematrizen üben extremen Druck aus, wodurch das Metall in die komplexen Konturen der Matrize fließt und hochdetaillierte Teile entstehen. Prägeformen erzeugen erhabene oder vertiefte Designs auf dem Blech, oft zu dekorativen Zwecken oder um funktionale Merkmale wie Griffflächen hinzuzufügen, wie von DureX Inc.

Kritische Auswahlkriterien: So wählen Sie die richtige Matrize aus

Die Auswahl der geeigneten Stanzmatrize ist eine entscheidende Entscheidung, die sich direkt auf Produktionskosten, Qualität und Effizienz auswirkt. Die Wahl ist nicht willkürlich, sondern wird durch eine Reihe technischer und wirtschaftlicher Faktoren geleitet. Hersteller müssen ihre Projektanforderungen sorgfältig anhand der Fähigkeiten jeder Matrizentypen bewerten, um die optimale Lösung zu finden.

Die wichtigsten Kriterien für die Matrizenauswahl, wie sie von Branchenexperten wie JV Manufacturing Co. , sind die Bauteilkomplexität, die Produktionsmenge und die Materialeigenschaften. Einfache, flache Teile für eine geringe Losgröße können kostengünstig mit Einzelstationswerkzeugen wie Schneid- oder Verbundwerkzeugen hergestellt werden. Für ein komplexes Bauteil mit mehreren Biegungen und Merkmalen, das in Mengen von mehreren hunderttausend Stück benötigt wird, ist jedoch nahezu immer ein fortgeschrittener Anspruch notwendig, um die erforderliche Geschwindigkeit und niedrige Kosten pro Teil zu erreichen, trotz der hohen Anfangsinvestition.

Die Produktionsmenge ist oft der entscheidende Faktor. Die hohen Anfangskosten für die Konstruktion und Herstellung eines progressiven oder Transferwerkzeugs rechtfertigen sich nur, wenn sie auf eine große Stückzahl verteilt werden. Für kleinere Serien sind die längeren Taktzeiten und die manuelle Handhabung bei Einzelstationswerkzeugen wirtschaftlicher. Auch die Materialeigenschaften spielen eine entscheidende Rolle. Härtere oder dickere Materialien wie hochfester Stahl erfordern robustere und verschleißfestere Werkzeuge, was die Konstruktion und die Kosten der Werkzeugauslegung beeinflussen kann.

Die Bewältigung dieser komplexen Entscheidungen erfordert oft tiefgehende Fachkenntnisse. Zum Beispiel arbeiten spezialisierte Hersteller wie Shaoyi (Ningbo) Metal Technology Co., Ltd. mit Automobilkunden zusammen, um maßgeschneiderte Stanzwerkzeuge für spezifische Komponentenanforderungen zu entwickeln und herzustellen – von der schnellen Prototypenerstellung bis zur Serienproduktion. Letztendlich stellt eine gründliche Analyse dieser Faktoren sicher, dass die gewählte Werkzeugtechnologie sowohl den technischen Spezifikationen als auch den unternehmerischen Zielen des Projekts entspricht.

Häufig gestellte Fragen

1. Welche vier Hauptarten des Metallstanzens gibt es?

Obwohl es viele spezifische Verfahren gibt, sind die vier am häufigsten genannten Kategorien des Metallstanzens das Stufenstanzverfahren, das Transferstanzverfahren, das Tiefziehen und das Multislide-Stanzen. Beim Stufen- und Transferstanzverfahren kommen mehrstationige Werkzeuge für die Hochvolumenproduktion zum Einsatz. Tiefziehen ist ein Umformverfahren zur Herstellung tiefer, hohler Teile, und beim Multislide-Stanzen werden mehrere bewegliche Schieber verwendet, um komplexe Teile aus verschiedenen Richtungen zu formen.

2. Welche verschiedenen Formen von Werkzeugen gibt es?

Im Kontext der Fertigung ist eine „Matrize“ ("die") ein spezialisiertes Werkzeug, das verwendet wird, um Material mithilfe einer Presse zu schneiden oder zu formen. Die wichtigsten Formen sind Schneidmatrizen (wie zum Beispiel Aus- und Einschneiden), die das Material abscheren, und Umformmatrizen (wie Biegen, Ziehen und Prägen), die das Material formen, ohne es zu schneiden. Diese können je nach ihrem Funktionsumfang weiter unterteilt werden in Einzelstation-, Kombinations-, Stufen- und Transfermatrizen.

3. Wie viele Arten von Stanzverfahren gibt es?

Es gibt zahlreiche spezifische Arten von Stanzoperationen, die jeweils für eine bestimmte Funktion ausgelegt sind. Zu den wichtigsten Verfahren gehören Ausschneiden (Blanking), Durchlochen (Piercing), Biegen, Ziehen, Umformen, Prägen und Reliefschlagen (Embossing). Diese Operationen können auf verschiedene Weise kombiniert und mit unterschiedlichen Matrizentypen (einfach, kombiniert, progressiv usw.) eingesetzt werden, um eine nahezu unbegrenzte Vielfalt an Metallteilen herzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —