Transferstanztechnik für Automobilkomponenten: Ein technischer Leitfaden für Ingenieure

Zusammenfassung

Transfer-Stanztechnik ist ein präziser Metallumformprozess, bei dem einzelne Rohlinge von einem Metallband getrennt werden, vorher bevor sie in die Presse gelangen und anschließend mechanisch mittels Finger- oder Schienenbeförderung zwischen unabhängige Werkzeugstationen bewegt werden. Dieser „freie Zustand“ ermöglicht die Herstellung großer, tiefgezogener und komplexer transfer-Stanztechnik für Automobilkomponenten wie Rahmenstrukturen und Federungswellen ohne die Einschränkungen eines Trägerbands. Obwohl im Allgemeinen langsamer als die Progressivstanzung, bietet sie eine überlegene Materialeffizienz und die Fähigkeit, komplexe Geometrien zu bearbeiten, die eine Rotation oder Seitenstanzung erfordern, wodurch sie zur bevorzugten Methode für strukturelle Fahrzeugteile wird.

Grundlagen: Die Mechanik der Transfer-Stanztechnik

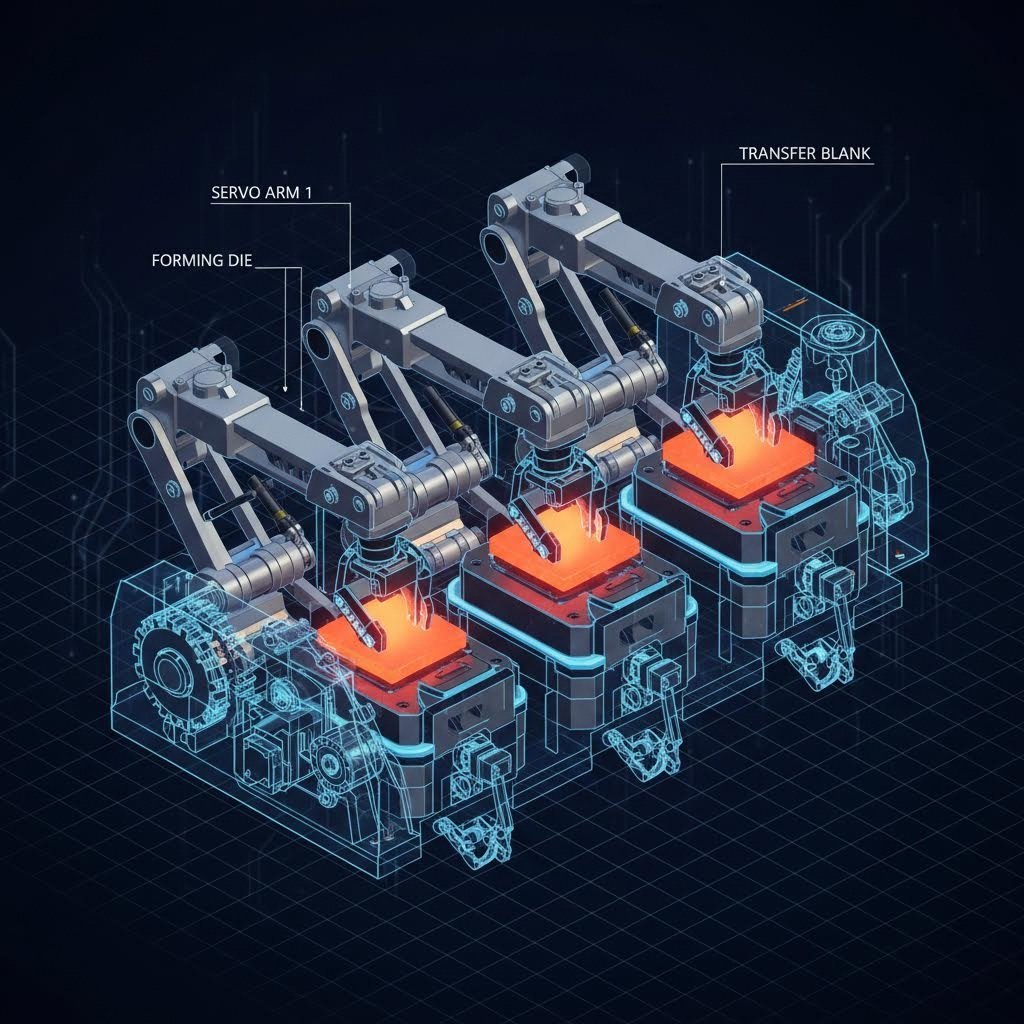

Im Kern unterscheidet sich das Transferstanzen von anderen Verfahren durch die Handhabung des Werkstücks. Beim Stufenverbundstanzen bleibt das Teil während der Bewegung durch die Stationen an einem durchgehenden Metallband (Träger) verbunden. Beim Transferstanzen hingegen wird der Zuschnitt bereits zu Beginn unmittelbar von der Bandspule gelöst. Dieser getrennte Zuschnitt wird anschließend mithilfe eines mechanischen Automatisierungssystems – typischerweise bestehend aus servogesteuerten Schienen mit Greifern oder Zangen – von Station zu Station transportiert.

Der entscheidende technische Vorteil dieses Prozesses ist der freie Zustand. Da die Komponente nicht an einen Metallstreifen gebunden ist, kann sie zwischen den Stationen frei bedient werden. Es kann gedreht, geneigt oder umgedreht werden, um komplexe Formvorgänge wie Umkehrziehung oder Seitenträgerung zu ermöglichen, die unmöglich wären, wenn das Teil noch an einer Spule befestigt wäre. Diese Fähigkeit ist für die Automobilherstellung von entscheidender Bedeutung, da Bauteile oft nichtlineare Geometrien aufweisen und enge Toleranzen über mehrere Ebenen erfordern.

Die modernen Übertragungspressen, wie sie von Aranda Werkzeugen und andere Branchenführer integrieren oft Servo-Technologie, um die Übertragungskurve zu optimieren. Dies ermöglicht ein verstellbares Schlagprofil, wodurch die Presse während der Formphase für einen besseren Materialfluss verlangsamt und während der Transferphase beschleunigt wird, um hohe Ausgangsraten zu erhalten.

Transfer gegen Progressive Die: Das Dilemma des Automobilherstellers

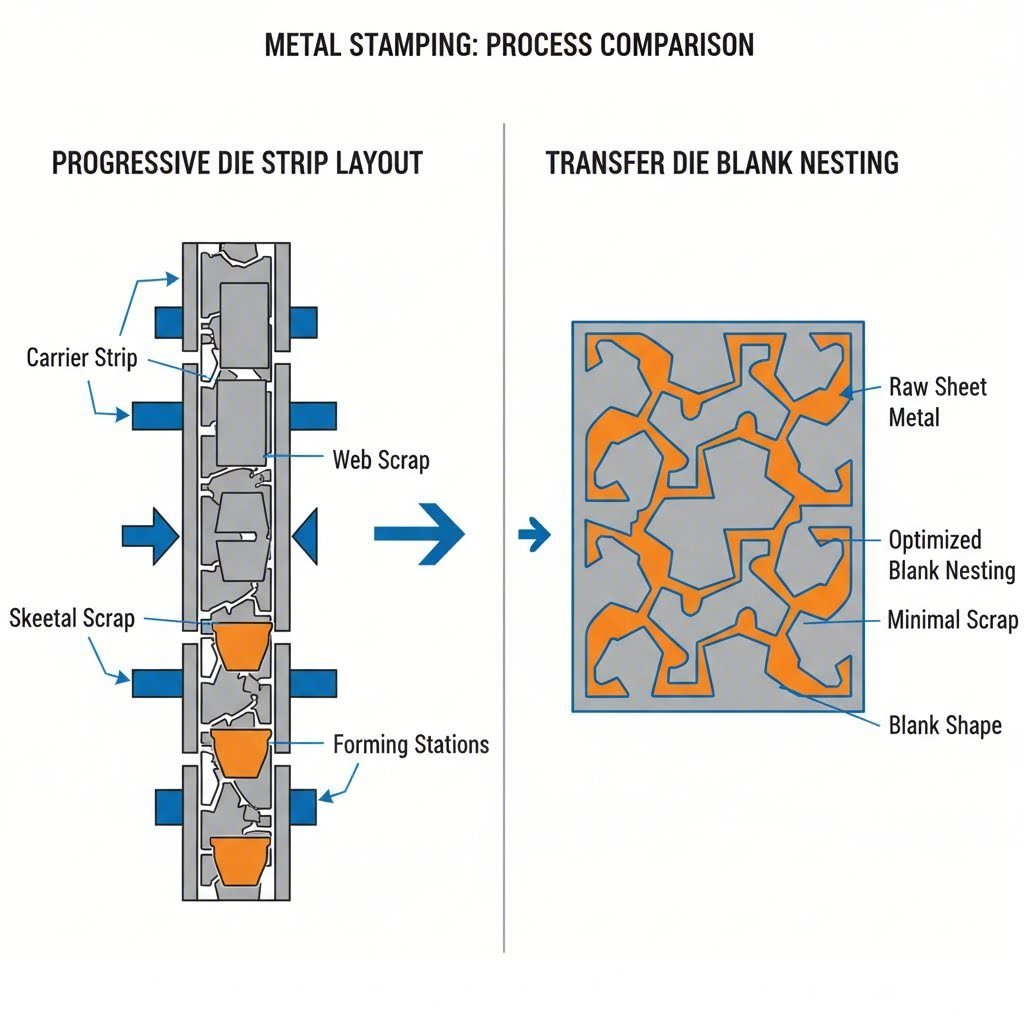

Für Automobilingenieure und Beschaffungsmanager ist die Wahl zwischen Transfer und progressiver Druckdruckmaschine oft die wichtigste Entscheidung. Während progressive Stähle bei kleinen Teilen für ihre Geschwindigkeit unübertroffen sind, dominieren Transferstähle, wenn Größe und Komplexität zunehmen. Der folgende Vergleich unterstreicht die für die Automobilproduktion entscheidenden Betriebsunterschiede.

| Funktion | Transfer die Stanzung | Progressive Stanztechnik |

|---|---|---|

| Anhang zum Teil | Getrennte Leerstände (freier Zustand) | Mit einem Durchmesser von mehr als 20 mm |

| Ideale Bauteilgröße | Mittel- bis Groß (Rahmen, Schalen) | Kleine bis mittlere (Klammern, Klemmen) |

| Materialeffizienz | Hohe (Nesting-Optimierung reduziert Schrott) | Niedrigere (Beförderstreifenabfälle sind inhärent) |

| Werkzeugkosten | Generell niedriger (einfache unabhängige Stäube) | Höher (komplexe Einzeldruckkonstruktion) |

| Produktionsgeschwindigkeit | Moderat (1560 SPM typischerweise) | Hohe (Kann 100+ SPM übersteigen) |

| Geometrische Komplexität | Hoch (Tiefe Zugzüge, zylindrische Teile) | Mittlere (mit einem Band beschränkt) |

Ein wichtiger Faktor bei dieser Entscheidung ist die Materialausnutzung. In der Automobilindustrie, wo die Rohstoffkosten bis zu 70% des Teilpreises ausmachen können, ist die Fähigkeit, Leerstücke effizient zu vernetzen, ein großer Vorteil für das Transferstempeln. Wie in den technischen Analysen von Standardmatrizen , die Beseitigung des Trägerbandes ermöglicht es Ingenieuren, Blankblöcke zu schieben (Nestung), um den Ertrag aus der Spule zu maximieren, eine erhebliche Kosteneinsparung für große Volumen von schwerem Stahl oder Aluminium.

Wichtige Anwendungen und Komponenten im Automobilbereich

Die Übertragungsstickdrucktechnik ist für bestimmte Kategorien von Automobilteilen unerlässlich, bei denen Strukturintegrität und geometrische Komplexität aufeinander treffen. Das Verfahren wird am häufigsten für:

- Große Strukturbauteile: Die Chassisrahmen, die Querschnittsteile und die Säulen erfordern die für die Übertragungsleitungen typische Pressentonnage und -größe. Die Möglichkeit, diese großen Teile zwischen den Stationen zu verarbeiten, sorgt für eine gleichbleibende Wanddicke und -stärke.

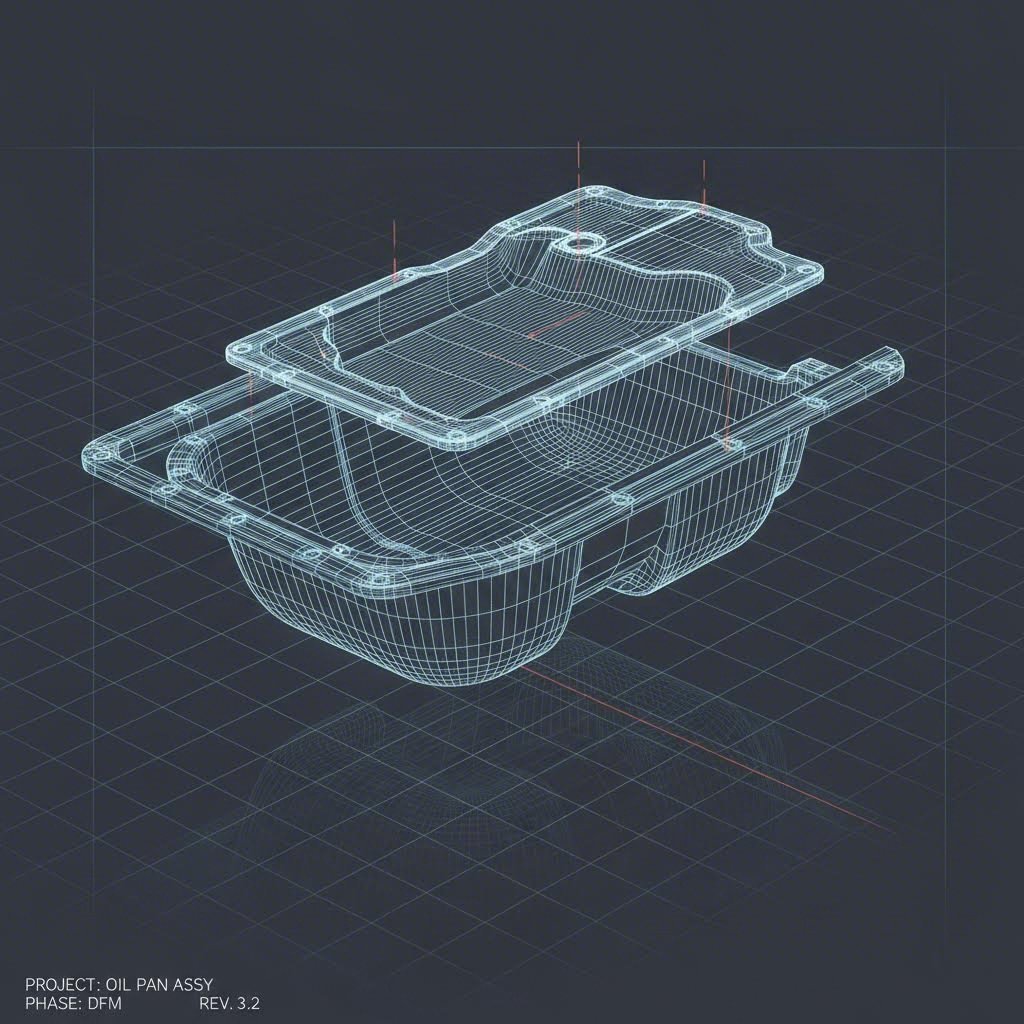

- Tief gezogene Teile: Komponenten wie Ölkrüge, Kraftstofftank und Motorschalen erfordern eine tiefe Ziehung, bei der das Metall deutlich gestreckt wird. Der freie Zustand des Transferstempels ermöglicht es dem Material, ohne die Spannung eines Trägerbandes zu fließen, wodurch das Risiko von Reißen oder Ausdünnen verringert wird.

- Komplexe Aufhängungsteile: Steuerungsarme und Unterrahmen benötigen häufig mehrere Achsen. Übertragungssysteme können das Teil drehen, um an Seiten zu piercen oder zu flängen, die bei einer progressiven Formung unzugänglich wären.

Für Hersteller, die einen Partner suchen, der diese anspruchsvollen Spezifikationen bewältigen kann, Shaoyi Metal Technology bietet umfassende Lösungen für die Automobil-Stanztechnik. Mit der IATF-16949-Zertifizierung und Pressenkapazitäten bis zu 600 Tonnen schließt das Unternehmen die Lücke zwischen schnellem Prototyping und Serienproduktion für kritische Komponenten wie Querlenker und Subrahmen.

Technische Vorteile für die Automobilproduktion

Neben der geometrischen Freiheit bietet das Transferstanzverfahren spezifische ingenieurtechnische Vorteile, die mit modernen Automobilstandards übereinstimmen, insbesondere im Hinblick auf Leichtbau und Crashsicherheit.

Bearbeitung hochfestiger Legierungen

Moderne Fahrzeuge setzen zunehmend auf hochfeste Stähle (AHSS) und Aluminium, um Gewicht einzusparen, ohne die Sicherheit zu beeinträchtigen. Diese Werkstoffe sind weniger duktil und anfälliger für Federrücklauf. Transferstanzen ermöglichen Zwischenglühungen oder gezielte Nachkalibrierstationen, die in einem progressiven Band schwer integrierbar wären. Die Möglichkeit, das Bauteil zu trennen, erlaubt eine effektivere Zentrierung der Kräfte und reduziert so die Belastung der Presse durch Tonnage.

Prozessflexibilität und Sekundärprozesse

Transfersysteme zeichnen sich durch die Integration von Nebenoperationen aus. Da das Bauteil während des Transfers von allen Seiten zugänglich ist, können Prozesse wie Gewindeschneiden im Werkzeug, Muttereinlage oder sogar kleinere Montagearbeiten innerhalb des Pressenzyklus integriert werden. Laut Peterson Enterprises eliminiert diese Vielseitigkeit oft den Bedarf an nachgelagerten Schweiß- oder Bearbeitungsschritten, reduziert die benötigte Produktionsfläche und senkt die Gesamtkosten pro Bauteil.

Prozessschritte: Vom Zuschnitt zum fertigen Autoteil

Das Verständnis des Ablaufs hilft dabei, Bauteile zu entwerfen, die für diese Methode optimiert sind. Eine typische Transferwerkzeuganlage durchläuft folgende aufeinanderfolgende Schritte:

- Ausschneiden: Der Prozess beginnt mit einer Rolle aus Blech. Ein Schneidwerkzeug (Stanzwerkzeug) schneidet die Grundform aus und trennt sie vollständig vom Band ab. Dies ist der entscheidende Unterschied zur progressiven Stanzung.

- Transfervorgang: Mechanische Greiferfinger oder Vakuum-Saugnäpfe fahren herab, greifen den Zuschnitt und bewegen ihn seitlich zur ersten Umformstation.

- Formstationen: Das Bauteil bewegt sich durch eine Reihe von Werkzeugen. Station 1 führt möglicherweise den ersten Zug (das Tiefziehen) durch. Station 2 könnte die Form verfeinern oder Löcher stanzen. Station 3 könnte Bördeln oder Schneiden durchführen.

- Ausgang: Das fertige Bauteil wird auf ein Förderband oder in einen Behälter ausgeworfen und ist bereit für die Inspektion oder Beschichtung.

Simulationssoftware spielt hier eine entscheidende Rolle. Wie von Keysight hervorgehoben, verwenden Ingenieure heute „digitale Zwillinge“, um die Transfervorgänge und Umformbelastungen zu simulieren, bevor Stahl bearbeitet wird. Diese virtuelle Validierung stellt sicher, dass die Transferfinger nicht mit dem Werkzeug kollidieren und das Bauteil beim Tiefziehen nicht reißt.

Strategische Eignung für Automobilzulieferketten

Das Transferstanzen stellt für viele Automobilprogramme den optimalen Kompromiss dar. Es schließt die Lücke zwischen der hohen Geschwindigkeit von Folgeverbundwerkzeugen (die bei tiefen Ziehungen und großen Teilen Schwierigkeiten haben) und der geringen Geschwindigkeit von Tandemlinien (bei denen die Teile manuell zwischen separaten Pressen bewegt werden). Für Bauteile, die strukturelle Steifigkeit, Materialeffizienz und komplexe Umformungen erfordern, bleibt es der Maßstab in der automobilen Metallverarbeitung.

Fazit

Die Auswahl des richtigen Stanzverfahrens ist eine Abwägung von Geometrie, Stückzahl und Materialkosten. Für transfer-Stanztechnik für Automobilkomponenten , liegt der Vorteil in der Vielseitigkeit. Durch die Trennung des Teils vom Band gewinnen Hersteller die Freiheit, tiefere, stabilere und komplexere Teile zu produzieren, während teurer Verschnitt minimiert wird. Da die Fahrzeugentwicklung weiterhin auf hochfeste, leichte Werkstoffe setzt, wird die kontrollierte Präzision von Transfersystemen für die Automobilzulieferkette noch entscheidender.

Häufig gestellte Fragen

1. Was ist der Hauptunterschied zwischen Transfer- und Folgeverbundwerkzeug-Stanzen?

Der Hauptunterschied liegt in der Befestigung des Teils. Beim progressiven Stanzprägen bleibt das Teil bis zur letzten Station mit einem metallischen Trägerband verbunden. Beim Transferstanzverfahren wird das Blechzuschnitt zunächst vom Band getrennt und anschließend unabhängig zwischen den Stationen bewegt. Dadurch können mit Transferwerkzeugen größere Teile und tiefere Ziehungen verarbeitet werden, die ein Trägerband verformen würden.

2. Warum wird das Transferstanzverfahren für tiefgezogene Teile bevorzugt?

Das Tiefziehen erfordert einen Materialfluss in einen Formhohlraum. Wenn das Teil am Band befestigt ist (wie beim progressiven Stanzverfahren), behindert die Zugkraft des Bands diesen Fluss, was oft zu Rissen oder Materialdünnerstellen führt. Beim Transferstanzverfahren ist das Teil frei beweglich, wodurch das Material natürlicher fließen kann und deutlich tiefere sowie komplexere Formen wie Ölwannen oder Motorgehäuse ermöglicht werden.

3. Wie reduziert das Transferstanzverfahren die Materialkosten?

Das Transferstanzen ermöglicht eine optimierte „Nestung“ der Rohlinge. Da die Rohlinge zuerst geschnitten werden, können sie versetzt oder auf der Bandspule so angeordnet werden, dass der verbleibende Steg aus Schrottmetall minimiert wird. Im Gegensatz dazu benötigen fortgeschrittene Werkzeuge ein durchgängiges Trägerband, um die Teile zu transportieren, was zwangsläufig mehr Abfallmaterial erzeugt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —