Titanum-Stanztechnik für die Automobilperformance: Ingenieurleitfaden

Zusammenfassung

Titanumstanzen für die automobile Leistung bietet einen entscheidenden Vorteil in der modernen Fahrzeugtechnik: eine Gewichtsreduktion von 40–50 % im Vergleich zu Stahl bei gleichzeitig überlegener Hitze- und Korrosionsbeständigkeit. Für Ingenieure und Einkäufer hängt die Eignung dieses Verfahrens von der Auswahl der richtigen Sorte ab – typischerweise Sorte 2 (CP) für Tiefziehanwendungen oder Sorte 9 (Ti-3Al-2,5V) für Rohrleitungen – sowie von der Beherrschung der Fertigungsherausforderungen bei Sorte 5 (Ti-6Al-4V).

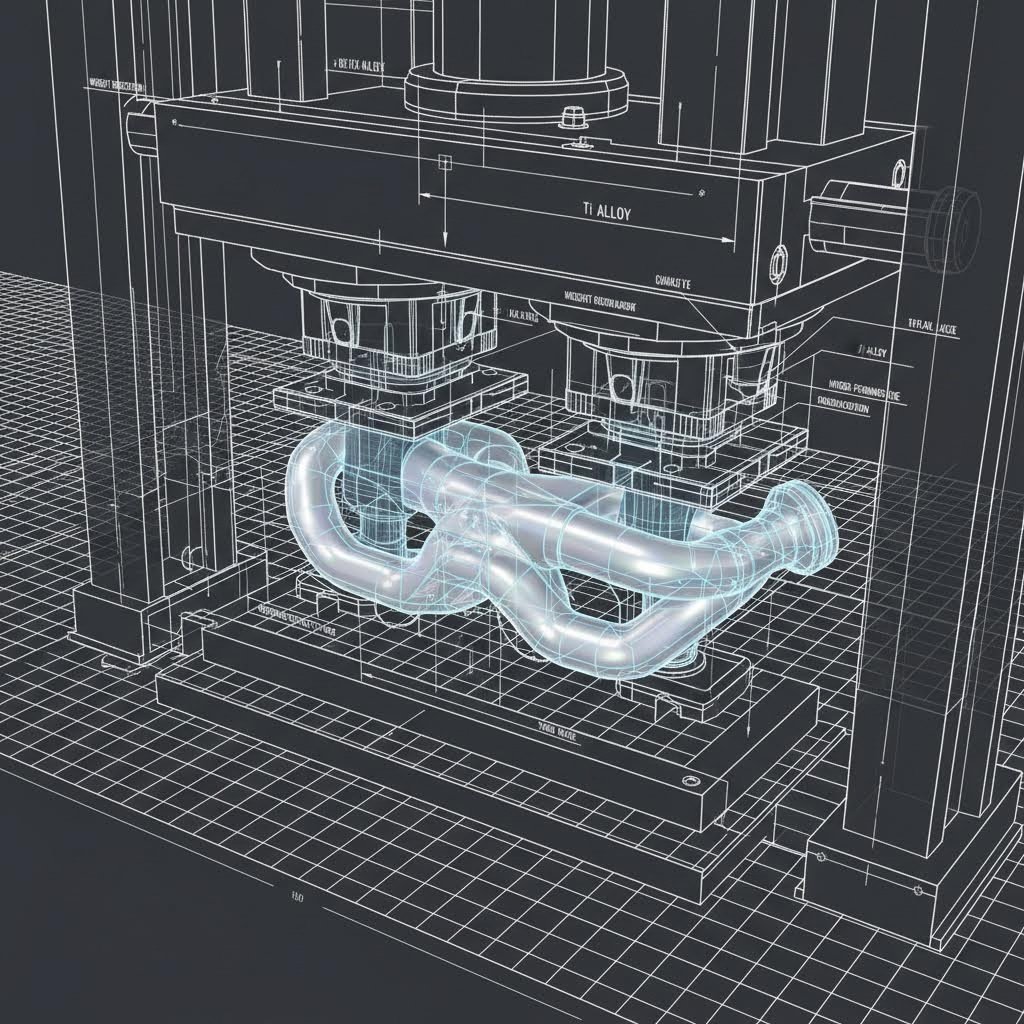

Während Titan leichtere Abgassysteme, Ventilfederböcke und Aufhängungskomponenten ermöglicht, erfordert es spezielle Stanztechniken, um hohe Rückfederung und Kaltverschweißung zu bewältigen. Eine erfolgreiche Umsetzung setzt Werkzeugkompetenz, geeignete Schmierung und oft Heißumformverfahren voraus, um präzise Bauteile herzustellen, die den Belastungen in Hochleistungsumgebungen standhalten.

Die Physik der Leistung: Warum Titan stanzen?

Bei der Steigerung der Fahrzeugleistung ist Masse der Feind. Titan bietet eine Dichte von etwa 4,51 g/cm³, was ungefähr 56 % der von Stahl (7,8 g/cm³) entspricht, ohne dabei die strukturelle Integrität einzubüßen. Diese spezifische Festigkeit (Verhältnis von Festigkeit zu Gewicht) macht es unverzichtbar für die Reduzierung des Fahrzeuggewichts, was sich direkt in verbesserte Beschleunigung, kürzere Bremswege und einen geringeren Kraftstoffverbrauch umsetzt.

Titan spielt nicht nur bei der statischen Gewichtsreduzierung eine entscheidende Rolle, sondern auch bei der Verringerung der oszillierenden und ungefederten Massen. Im Motorbereich ermöglichen leichtere Bauteile des Ventiltriebs (wie gestanzte Ventilfederbecher) höhere Drehzahlgrenzen und eine schnellere Ansprechgeschwindigkeit der Drosselklappe. In Fahrwerksystemen reduziert der Austausch von Stahlhalterungen oder -federn durch Titan die ungefederte Masse, wodurch das Fahrwerk schneller auf Unebenheiten der Fahrbahn reagieren kann und somit Grip und Fahreigenschaften präziser werden.

Die thermische Stabilität ist ein weiterer entscheidender Faktor. Im Gegensatz zu Aluminium, das oberhalb von 150 °C erhebliche Festigkeit verliert, behalten Titanlegierungen ihre mechanischen Eigenschaften bei Temperaturen über 400 °C bei. Dadurch eignet sich gestanztes Titan ideal für Hitzeschilder und Abgaskomponenten, die extremen Temperaturwechseln ohne Verziehen oder Versagen standhalten müssen.

Materialauswahl: Passende Sorte zur Geometrie

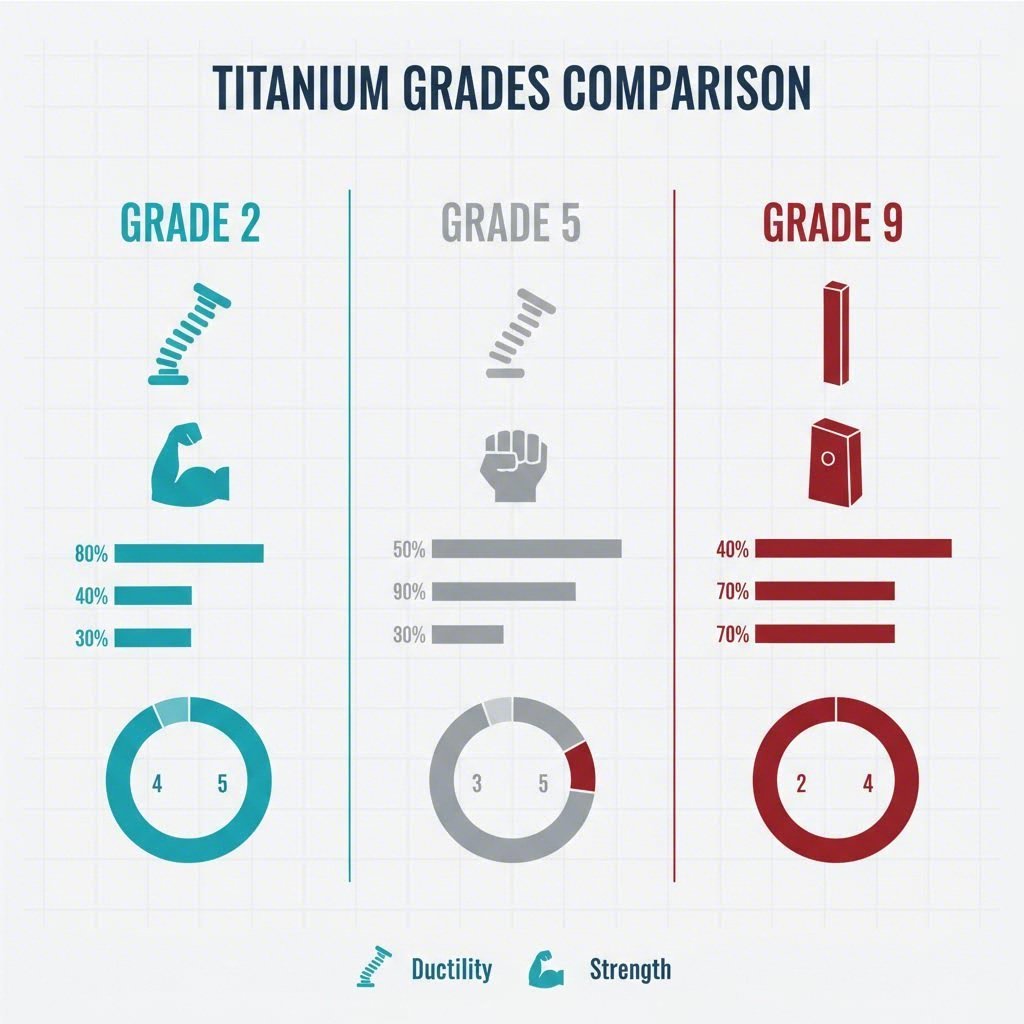

Nicht jedes Titan ist für jede Stanzoperation geeignet. Der Erfolg eines Projekts hängt oft davon ab, eine Sorte auszuwählen, die die Leistungsanforderungen des Bauteils mit dessen Umformbarkeit in Einklang bringt.

- Sorte 1 & 2 (Handelsrein): Dies sind die „Arbeitspferde“ des Titanschneidens. Sorte 2 bietet eine ausgewogene Kombination aus Festigkeit und Duktilität und ist daher die bevorzugte Wahl für Teile, die tiefgezogen werden müssen, wie z. B. Schalldämpfergehäuse, Hitzeschilder und komplexe Halterungen. Oft kann es mit Standardwerkzeuganpassungen kalt gestanzt werden.

- Sorte 5 (Ti-6Al-4V): Die gebräuchlichste Legierung für hochfeste Anwendungen, Sorte 5, bietet eine überlegene Zugfestigkeit, stellt jedoch erhebliche Herausforderungen beim Stanzen dar. Ihre geringe Duktilität bei Raumtemperatur erfordert oft warmstempel (Umformung bei erhöhten Temperaturen), um Risse zu vermeiden. Sie wird typischerweise für hochbelastete strukturelle Bauteile wie Verbindungselemente und Pleuellagerschalen verwendet.

- Sorte 9 (Ti-3Al-2,5V): Oft als „mittlerer Weg“ bezeichnet, schließt Sorte 9 die Lücke zwischen der Umformbarkeit von Sorte 2 und der Festigkeit von Sorte 5. Sie wird umfangreich in hydraulischen Leitungen, Abgaskanälen und leichten strukturellen Stanzteilen eingesetzt, wo eine höhere Druckbeständigkeit erforderlich ist, als reine CP-Sorten bieten können.

- Beta-Legierungen (z. B. Ti-15-3): Diese Legierungen sind kaltumformbar und wärmebehandelbar, wodurch sie hervorragende Kandidaten für gestanzte Federn und komplexe Klammern darstellen, bei denen hohe Elastizität erforderlich ist.

Konstruktionsherausforderungen: Rückfederung und Galling

Das Stanzen von Titan unterscheidet sich grundlegend vom Stanzen von Stahl oder Aluminium aufgrund zweier primärer physikalischer Eigenschaften: einem niedrigeren Elastizitätsmodul und einer hohen chemischen Reaktivität.

Rückfederung kontrollieren

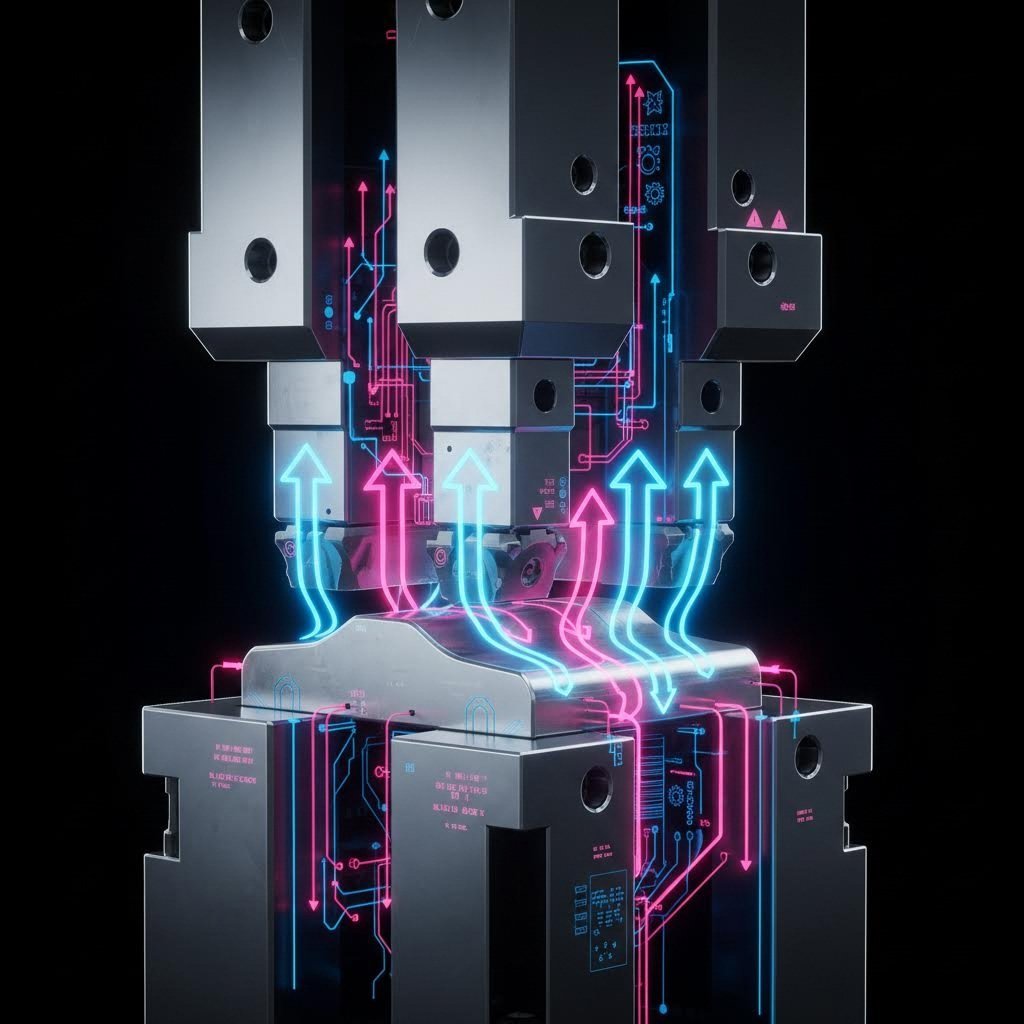

Der Elastizitätsmodul von Titan beträgt etwa die Hälfte des Werts von Stahl. Diese „Elastizität“ bedeutet, dass das Material nach der Umformung stark dazu neigt, in seine ursprüngliche Form zurückzukehren. Bei Stanzoperationen äußert sich dies als erhebliches Rückfedern. Ingenieure müssen dies ausgleichen, indem sie Werkzeuge mit erheblichen überbiegezulässlichkeiten entwerfen. Für komplexe Geometrien ist häufig eine Heißkalibrierung (Halten des Bauteils bei Temperatur im Werkzeug) erforderlich, um die endgültige Form festzulegen und innere Spannungen abzubauen.

Verhindern von Anrisse

Titan ist bekannt dafür, dass es dazu neigt, an Werkzeugstahl zu kleben oder zu "gallen". Unter hohem Druck löst sich die schützende Oxidschicht, wodurch das reaktive Metall kaltverschweißt und mit der Matrize verbindet. Um dies zu verhindern, setzen Hersteller fortschrittliche Schmierstrategien ein, wie beispielsweise Molybdändisulfid (Moly) oder graphitbasierte Schmierstoffe. Außerdem werden Werkzeuge häufig mit Titan-Carbo-Nitrid (TiCN) oder diamantähnlichem Kohlenstoff (DLC) beschichtet, und in einigen Fällen werden Bronzeeinsätze verwendet, um natürliche Gleitfähigkeit zu gewährleisten und adhäsiven Verschleiß zu vermeiden.

Wesentliche Anwendungen im Automobilbereich

Gestanzte Titanbauteile finden sich dort, wo der Kompromiss zwischen Kosten und Leistung gerechtfertigt ist. Bei Hochleistungs- und Luxusfahrzeugen sind diese Komponenten entscheidend, um Gewichtsvorgaben einzuhalten.

| System | CompoNent | Allgemeiner Grad | Leistungsvorteil |

|---|---|---|---|

| Auspuff | Katalysatorgehäuse, Hitzeschilde | Sorte 2 (CP) | Korrosionsbeständigkeit, 40 % geringeres Gewicht im Vergleich zu Edelstahl |

| Motor | Ventilfederhalter, Scheiben | Sorte 5 / Beta | Höhere Drehzahlgrenze, reduzierte Reibung |

| Fahrgestell | Bremsdämpfungsscheiben, Halterungen | Sorte 2 / 9 | Reduziertes ungefedertes Gewicht, thermische Isolation |

| Zwischengeschirr | Scheiben, Klammern | Stufe 5 | Hohe Vorspannkraft-Haltung, keine Korrosion |

Kostenanalyse und Beschaffungsstrategie

Die wirtschaftliche Realität des Titan-Stanzens beinhaltet höhere Anfangskosten. Die Rohstoffpreise können das 10- bis 20-fache von Stahl betragen, und die Werkzeuglebensdauer ist kürzer aufgrund der abrasiven Eigenschaften des Metalls. Bei Leistungsanwendungen überwiegt jedoch der Lebenszykluswert – gemessen an Kraftstoffeinsparungen, Haltbarkeit und Wettbewerbsvorteil – oft die anfänglichen Ausgaben.

Achten Sie bei der Prüfung von Lieferanten darauf, Partner zu wählen, die die Feinheiten des Warmformens und des Glühens in kontrollierter Atmosphäre verstehen. Shaoyi Metal Technology , bietet beispielsweise spezialisierte Automobil-Stanzfähigkeiten, die von schnellem Prototyping bis zur Serienproduktion reichen. Ihre nach IATF 16949 zertifizierten Einrichtungen sind mit Pressen bis zu 600 Tonnen ausgestattet und schließen die Lücke für OEMs, die präzise Titanbauteile benötigen, die unter strikter Einhaltung globaler Standards geliefert werden. Überprüfen Sie hier ihre Engineering-Dienstleistungen um zu sehen, wie sie komplexe Materialherausforderungen bewältigen.

Überprüfen Sie immer die Fähigkeit eines Lieferanten, sekundäre Bearbeitungsschritte wie Schneiden und Oberflächenveredelung durchzuführen, da Titangrat schwer zu entfernen ist und spezialisierte Entgratverfahren erfordert.

Zusammenfassung: Ist Titan-Stanzen machbar?

Das Stanzen von Titan ist nicht mehr nur der Luft- und Raumfahrt sowie der Formel 1 vorbehalten. Mit der richtigen Werkstoffwahl und Prozesskontrolle ist es eine geeignete Massenfertigungstechnologie für Hochleistungs-Anwendungen im Automobilbereich. Der Schlüssel liegt darin, den Wunsch nach der Festigkeit von Grade 5 mit den Herstellungsgegebenheiten bezüglich der Umformbarkeit auszugleichen, wobei oft ein optimaler Kompromiss mit Grade 9 oder optimierten Konstruktionen auf Basis von Grade 2 gefunden wird. Da Automobilhersteller weiterhin Leichtbauziele verfolgen, um die Reichweite von EVs und die Einhaltung von Emissionsvorschriften zu erreichen, werden gestanzte Titanbauteile zukünftig eine zunehmend zentrale Rolle spielen.

Häufig gestellte Fragen

1. Warum wird Titan nicht für die gesamte Karosserie verwendet?

Obwohl Titan ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht bietet, sind die hohen Rohstoffkosten und die komplexen Verarbeitungsanforderungen wirtschaftlich nicht praktikabel für Karosserien im Massenmarkt. Die Herstellung großer Blechtafeln würde enorme Presskräfte und teure Heißumformwerkzeuge erfordern, wodurch der Fahrzeugpreis weit über die Reichweite der Verbraucher steigen würde.

2. Welche sind die Hauptnachteile beim Stanzen von Titan?

Die wichtigsten Nachteile sind die hohe Rückfederung, die die Toleranzkontrolle erschwert, sowie das Risiko von Grübchenbildung (Galling), das den Werkzeugverschleiß erhöht. Zudem weist Titan eine geringere Umformbarkeit als Stahl auf, was bedeutet, dass tiefe Ziehungen oft mehrere Arbeitsgänge mit Zwischenglühen erfordern, um Risse zu vermeiden.

3. Können gestanzte Titanbauteile verschweißt werden?

Ja, Titan ist schweißbar, erfordert jedoch eine streng kontrollierte Umgebung. Sauerstoff ist der „Feind“ von heißem Titan; oberhalb von 400 °C nimmt es Sauerstoff schnell auf, wodurch Sprödigkeit verursacht wird. Daher muss das Schweißen in einer inerten Argonatmosphäre oder in einer Vakuumkammer erfolgen, um die Duktilität und Festigkeit des Materials zu bewahren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —