Thermisches Management von EV-Batterien: Schlüssellösungen und Materialien

Zusammenfassung

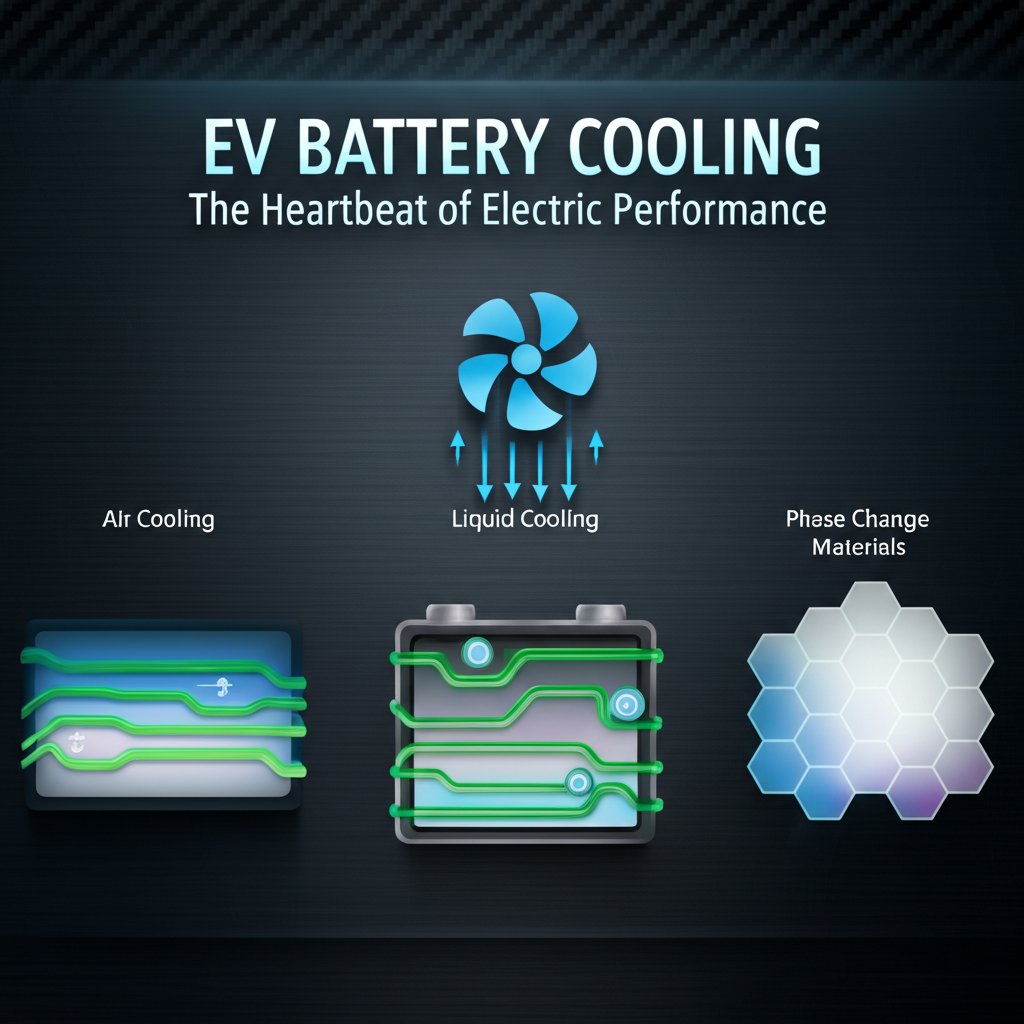

Effektive Lösungen für das Thermomanagement in EV-Batteriegehäusen sind entscheidend, um die Betriebssicherheit zu gewährleisten, die Leistung zu optimieren und die Lebensdauer der Batterie zu verlängern. Die wichtigsten Strategien umfassen aktive Systeme wie Luft- und Flüssigkeitskühlung sowie passive Systeme, die Phasenwechselmaterialien (PCMs) verwenden. Diese werden durch ein anspruchsvolles Ökosystem von Komponenten ermöglicht, darunter thermische Schnittstellenmaterialien (TIMs), Vergussmassen und dielektrische Beschichtungen, die alle zusammenwirken, um Wärme abzuleiten und katastrophale thermische Durchgehreaktionen zu verhindern.

Die entscheidende Rolle des Thermomanagements in EV-Batterien

Die Notwendigkeit einer anspruchsvollen thermischen Steuerung bei Batterien für Elektrofahrzeuge ergibt sich direkt aus der elektrochemischen Natur der üblicherweise verwendeten Lithium-Ionen- (Li-Ion-)Zellen. Diese Batterien bieten eine überzeugende Kombination aus hoher Energiedichte und langer Lebensdauer, doch ihre interne Chemie birgt erhebliche thermische Herausforderungen. Die Elektrolytlösung, die den Fluss elektrischer Ladung ermöglicht, besteht typischerweise aus hochentzündlichen organischen Verbindungen, wodurch ein inhärentes Brandrisiko entsteht, wenn sie nicht ordnungsgemäß verwaltet wird. Die Aufrechterhaltung des Batteriesatzes innerhalb eines engen optimalen Temperaturbereichs ist daher nicht nur eine Frage der Leistung, sondern eine Grundvoraussetzung für die Sicherheit.

Das schwerwiegendste Risiko ist ein Phänomen, das als thermisches Durchgehen bekannt ist. Dabei handelt es sich um eine Kettenreaktion, die beginnen kann, wenn eine einzelne Zelle aufgrund eines internen Kurzschlusses, einer Überladung oder einer mechanischen Beschädigung überhitzt. Diese anfängliche Überhitzung kann eine Kettenreaktion auslösen, wodurch benachbarte Zellen ebenfalls überhitzen und entzünden, was zu einem Brand führt, der sich durch das gesamte Modul oder den ganzen Pack ausbreitet. Solche Brände sind notorisch schwer zu löschen und stellen ein erhebliches Sicherheitsrisiko dar. Effektive thermische Managementsysteme bilden die primäre Verteidigung gegen derartige Ereignisse; sie sind darauf ausgelegt, Wärme während des Normalbetriebs abzuleiten und ausfallende Zellen zu isolieren, um eine Ausbreitung zu verhindern.

Neben der Verhinderung katastrophaler Ausfälle hat die Temperatur erhebliche Auswirkungen auf die tägliche Leistung und Lebensdauer einer Batterie. Hohe Temperaturen, selbst wenn sie weit unterhalb des Punktes des thermischen Durchgehens liegen, beschleunigen die chemische Alterung der Batteriekomponenten, was die Leistungskapazität verringert und die effektive Lebensdauer verkürzt. Umgekehrt können sehr niedrige Temperaturen zu Leistungs- und Energieverlusten führen und bei extremer Kälte dauerhafte Schäden oder Ausfälle verursachen. Ein gut konzipiertes Thermomanagementsystem stellt sicher, dass die Batterie innerhalb ihres idealen Temperaturbereichs arbeitet, wodurch Effizienz, Ladegeschwindigkeit und Gesamtlebensdauer maximiert werden.

Kernstrategien des Thermomanagements: Eine vergleichende Analyse

Thermomanagement-Lösungen für EV-Batterien werden allgemein in aktive und passive Systeme unterteilt. Aktive Systeme verbrauchen Energie, um zu funktionieren, bieten jedoch eine höhere Leistung, während passive Systeme auf den Prinzipien der Thermodynamik basieren und keine externe Energie benötigen. Die Wahl der Strategie hängt von den Leistungsanforderungen des Fahrzeugs, den Kostenzielen und der Leistungsdichte des Batteriepacks ab.

Aktive Kühlsysteme

Aktive Systeme verwenden mechanische Komponenten, um ein Kühlmittel zu bewegen und Wärme vom Batteriepack abzuleiten. Die beiden primären Methoden sind:

- Luftkühlung: Dies ist die einfachste Form des aktiven Managements, bei der Lüfter verwendet werden, um Luft um die Batteriemodule und durch Kühlkanäle zu zirkulieren. Es ist relativ kostengünstig und leichtgewichtig. Allerdings ist seine Wirksamkeit durch die geringe thermische Kapazität von Luft begrenzt, wodurch es weniger geeignet für Hochleistungs-EVs oder Fahrzeuge ist, die in heißen Klimazonen mit hohen Umgebungslufttemperaturen betrieben werden.

- Flüssigkeitskühlung: Dies ist die häufigste und effektivste Methode für moderne Elektrofahrzeuge (EVs). Ein flüssiges Kühlmittel, typischerweise eine Wasser-Glykol-Mischung, wird durch ein Netzwerk von Rohren oder Kühlplatten geleitet, die mit den Batteriemodulen in Kontakt stehen. Die Flüssigkeit nimmt die Wärme der Zellen auf und transportiert sie zu einem Kühler, wo sie an die Umgebung abgegeben wird. Diese Methode bietet eine überlegene und gleichmäßigere Kühlung, erhöht jedoch die Komplexität, das Gewicht und die Kosten des Systems.

Passive Kühlsysteme

Passive Systeme regulieren die Wärme ohne elektrische Komponenten, wodurch sie einfacher und zuverlässiger sind, jedoch oft weniger leistungsfähig als aktive Systeme.

- Phasenwechselmaterialien (PCM) Diese Materialien nehmen große Mengen an latenter Wärme auf, wenn sie ihren Aggregatzustand wechseln, typischerweise von fest zu flüssig. PCMs werden in den Batteriepack integriert und absorbieren die von den Zellen erzeugte Wärme, wobei sie im Prozess schmelzen. Dadurch bleibt die Zelltemperatur stabil. Wenn die Batterie abkühlt, erstarrt der PCM wieder und gibt die gespeicherte Wärme ab. Obwohl sie äußerst zuverlässig sind, ist ihre Kapazität begrenzt, und sie eignen sich am besten zur Bewältigung intermittierender Wärmelasten, nicht jedoch für einen dauerhaften Betrieb mit hoher Leistung.

Strategievergleich

| Strategie | Wirksamkeit | Komplexität | Kosten | Hauptanwendung |

|---|---|---|---|---|

| Luftkühlung | Niedrig bis mittel | Niedrig | Niedrig | Hybride, frühe Generationen oder kostengünstigere Elektrofahrzeuge |

| Flüssigkühlung | Hoch | Hoch | Hoch | Die meisten modernen Hochleistungs-Elektrofahrzeuge |

| Phasenwechselmaterial (PCM) | - Einigermaßen | Niedrig | - Einigermaßen | Spitzen-Temperaturmanagement, Hybridsysteme |

Wesentliche Materialien und Komponenten in thermischen Systemen

Die Wirksamkeit jeder thermischen Managementstrategie hängt von einem Ökosystem spezialisierter Materialien ab, die dafür entwickelt wurden, Wärme und elektrische Energie innerhalb des Batteriegehäuses zu leiten, zu blockieren oder zu steuern. Diese Materialien sind die unsichtbaren Helden, die es den Kühlsystemen ermöglichen, effizient und sicher zu funktionieren.

Thermische Schnittstellenmaterialien (TIMs): Selbst Oberflächen, die glatt erscheinen, weisen mikroskopische Unebenheiten auf, die Luftzwischenräume erzeugen. Da Luft ein schlechter Wärmeleiter ist, behindern diese Lücken den Wärmetransfer. Wärmeleitmaterialien (TIMs) werden verwendet, um diese Zwischenräume zwischen einer Wärmequelle (wie einer Batteriezelle) und einem Kühlbauteil (wie einer Kühlplatte) zu füllen, um einen effizienten Wärmefluss sicherzustellen. Diese können in Form wärmeleitfähiger Klebstoffe, applizierbarer Gap Filler, Pasten oder Pads vorliegen. Die Verwendung von applizierbaren Füllstoffen anstelle fester Pads kann zudem dazu beitragen, das Fahrzeuggewicht zu reduzieren, was für die Maximierung der Reichweite entscheidend ist.

Encapsulants: Diese Materialien, oft Polyurethanschäume, erfüllen eine doppelte Funktion. Erstens bieten sie strukturelle Unterstützung, vereinheitlichen die Batteriebaugruppe und schützen die Zellen vor Stößen und Vibrationen. Zweitens, und noch kritischer, wirken sie als Brandschutzbarriere. Im Falle einer einzelnen Zelle, die in einen thermischen Durchlauf gerät, kann ein flammhemmender Verguss das Ereignis eindämmen und verhindern, dass sich Feuer und intensive Hitze auf benachbarte Zellen ausbreiten. Diese Begrenzung ist entscheidend, um den Insassen des Fahrzeugs genügend Zeit für eine sichere Evakuierung zu geben.

Dielektrische Beschichtungen: In einer Hochspannungsumgebung wie einem Batteriepack ist die Verhinderung von elektrischem Überschlag von größter Bedeutung. Auf Komponenten wie Sammelschienen, Kühlplatten und Zellgehäusen werden dielektrische Beschichtungen zur elektrischen Isolierung aufgebracht. Fortschrittliche Beschichtungen sind zudem so konzipiert, dass sie wärmeleitfähig sind, wodurch sie zur Wärmeableitung beitragen, während sie gleichzeitig Kurzschlüsse verhindern. Diese Doppelfunktion ist entscheidend für die Entwicklung kompakter und energiedichter Batteriekonzepte.

Isoliermaterialien: Während einige Materialien darauf ausgelegt sind, Wärme abzuleiten, sind andere darauf ausgelegt, sie zu blockieren. Isoliermaterialien mit geringer Wärmeleitfähigkeit, wie Glimmer, Keramikpapiere oder Aerogele, werden gezielt eingesetzt, um gesunde Zellen vor der Hitze einer defekten Nachbarzelle zu schützen. Dies ist eine weitere zentrale Strategie, um die zellübergreifende Ausbreitung eines thermischen Durchgehens zu verhindern, und bildet einen kritischen Bestandteil des mehrschichtigen Sicherheitssystems der Batterie.

Systemintegration: Gestaltung des Batteriegehäuse-Ökosystems

Ein effektives thermisches Management beruht nicht auf einer einzelnen Komponente, sondern auf einem ganzheitlichen System, bei dem Materialien und Strategien im Inneren des Batteriegehäuses harmonisch zusammenwirken. Dieser integrierte Ansatz, oft als thermisches Management-Ökosystem bezeichnet, gewährleistet ein Gleichgewicht zwischen der Notwendigkeit der Wärmeleitfähigkeit zur Kühlung der Zellen im Normalbetrieb und der Notwendigkeit der Wärmeisolierung zum Schutz der Zellen bei einem außergewöhnlichen Ereignis wie einem thermischen Durchgehen. Jedes Element, von der Zellchemie bis zum abschließenden Gehäuse, spielt dabei eine Rolle.

Das Design muss den gesamten Wärmeübertragungsweg berücksichtigen. Die Wärme muss effizient vom Kern der Batteriezelle über eine Wärmeleitfolie (TIM) in eine Kühlplatte und schließlich zum Kühler geleitet werden. Gleichzeitig muss das System verhindern, dass diese Wärme sich seitlich von einer Zelle zur anderen ausbreitet, falls ein Fehler auftritt. Dies erfordert eine sorgfältige Auswahl und Anordnung der Materialien und schafft eine anspruchsvolle thermische Architektur, die dort leitend und isolierend ist, wo es erforderlich ist.

Das strukturelle Design des Gehäuses selbst ist grundlegend, da es den Rahmen für alle thermischen Komponenten bildet und als letzte Barriere gegen äußere Umwelteinflüsse wie Feuchtigkeit und Streusalz dient. Für Automobilprojekte, die solche präzisionsgefertigten Bauteile erfordern, sollten maßgeschneiderte Aluminiumprofile von einem vertrauenswürdigen Partner in Betracht gezogen werden. Shaoyi Metal Technology bietet einen umfassenden Full-Service , von der schnellen Prototypenerstellung, die Ihren Validierungsprozess beschleunigt, bis hin zur Serienproduktion, alles verwaltet innerhalb eines strengen, nach IATF 16949 zertifizierten Qualitätsmanagementsystems.

Schließlich umfasst ein vollständiges System-Design auch Entlüftungsstrategien. Falls eine Zelle versagen und in einen thermischen Durchlauf geraten sollte, setzt sie eine erhebliche Menge heißen Gases frei. Gesteuerte Entlüftungen sind so ausgelegt, dass diese Gase kontrolliert aus dem Pack entweichen können, wodurch ein gefährlicher Druckaufbau verhindert und benachbarte Zellen vor den heißen Austragungen geschützt werden. Diese Integration von Kühlung, Isolierung, struktureller Integrität und Entlüftung definiert eine wirklich robuste und sichere EV-Batteriegehäusekonstruktion.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —