Wichtige Oberflächenbehandlungen für geschmiedete Bauteile erklärt

Wichtige Oberflächenbehandlungen für geschmiedete Bauteile erklärt

Zusammenfassung

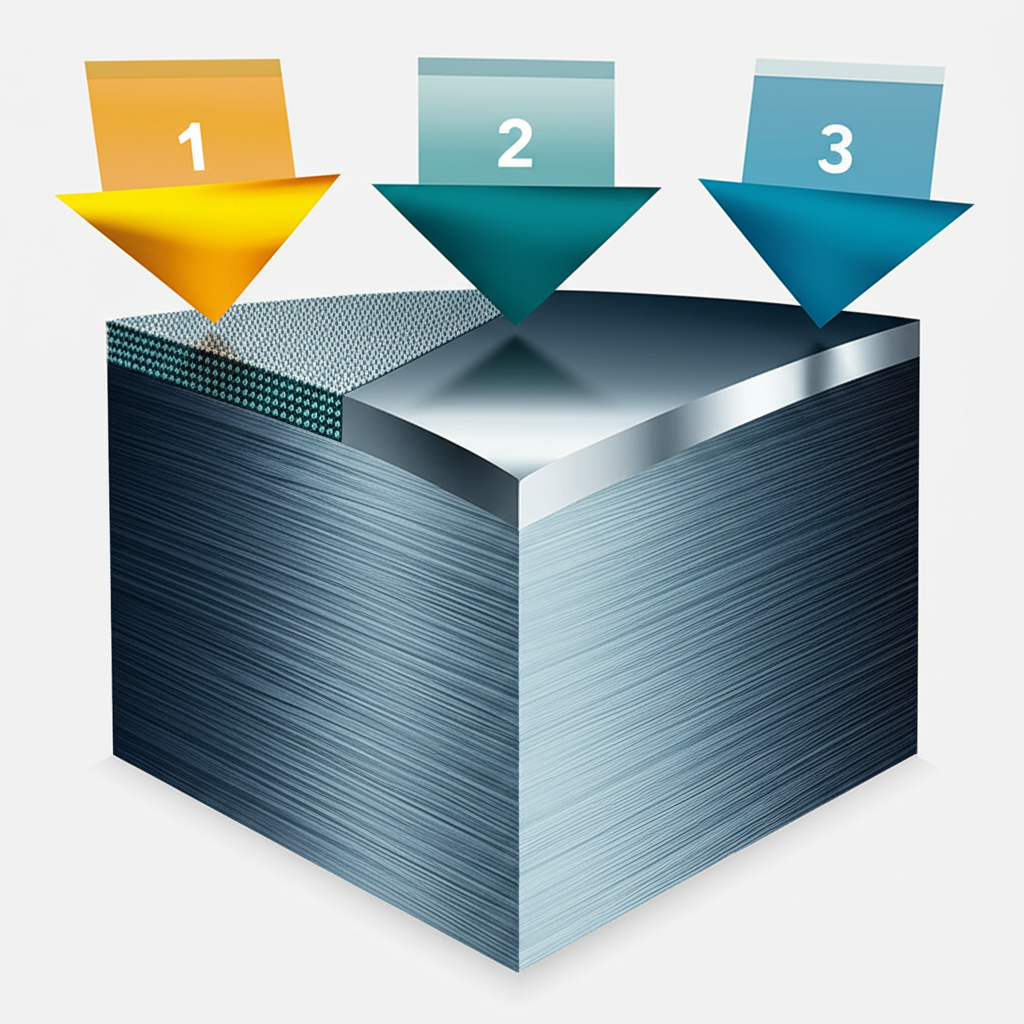

Die Oberflächenbehandlung von geschmiedeten Bauteilen bezieht sich auf eine Reihe von Veredelungsverfahren, die entscheidende Eigenschaften wie Haltbarkeit, Korrosionsbeständigkeit und Optik verbessern. Diese Behandlungen sind entscheidend, um die Leistung und Lebensdauer geschmiedeter Teile in ihren jeweiligen Anwendungen zu optimieren. Zu den wichtigsten Kategorien gehören additive Beschichtungen wie Lackieren und Galvanisieren, mechanische Oberflächenveredelungen wie Sandstrahlen sowie thermische Behandlungen wie Aufkohlen, die die metallurgische Struktur der Oberfläche verändern.

Ein umfassender Leitfaden zu Beschichtungs- und Plattierungsverfahren

Beschichtungen gehören zu den häufigsten Kategorien von Oberflächenbehandlungen und beinhalten die Aufbringung einer Schutz- oder Dekorschicht auf das geschmiedete Bauteil. Diese Verfahren werden je nach gewünschtem Ergebnis ausgewählt, sei es zum Beispiel der Rostschutz in rauen Umgebungen oder das Erreichen einer bestimmten Farbe für Markenzwecke. Der Auswahlprozess hängt stark vom Grundmaterial, der Umgebungseinwirkung und den Leistungsanforderungen ab.

Lackieren und Pulverbeschichten

Lackieren ist eine vielseitige und kostengünstige Methode, um Stahlschmiedeteile mit einem farbigen Überzug zu versehen. Es bildet eine Barriere gegen Umwelteinflüsse und kann auf spezifische Farbcodes, wie das RAL-System, abgestimmt werden. Der Vorgang erfolgt üblicherweise nach dem anfänglichen Sandstrahlen und allen abschließenden Bearbeitungsschritten. Pulverbeschichtung bietet eine haltbarere und umweltfreundlichere Alternative. Bei diesem Verfahren wird ein trockenes Pulver elektrostatisch aufgetragen und anschließend durch Hitze ausgehärtet, wodurch ein harter Überzug entsteht, der widerstandsfähiger gegen Abplatzen, Kratzen und Verblassen ist als herkömmlicher Lack. Die resultierende Oberfläche ist oft glatter und gleichmäßiger.

Verzinkung und Beschichtung

Für einen hervorragenden Korrosionsschutz, insbesondere bei Stahlbauteilen, ist die Galvanisierung ein weit verbfahrenes Verfahren. Beim Feuerverzinken wird das Bauteil in ein Bad aus flüssigem Zink getaucht, wodurch eine widerstandsfähige, selbstheilende Schicht entsteht, die den Stahl vor Rost schützt. Eine weitere gängige Technik ist das Beschichten, bei dem durch elektrochemische Abscheidung eine dünne Metallschicht auf die Oberfläche des Bauteils aufgebracht wird. Häufig verwendete Beschichtungsmaterialien sind Zink, Nickel und Chrom, die jeweils unterschiedliche Vorteile bieten. So verbessert beispielsweise eine Nickelschicht die Härte und erzeugt eine polierte, glänzende Oberfläche, während eine Chromschicht für ihre außergewöhnliche Härte und Verschleißfestigkeit bekannt ist.

Spezialisierte chemische Beschichtungen

Neben Lackieren und Beschichten erzeugen mehrere chemische Verfahren schützende Umwandlungsschichten. Schwarzoxid ist eine Behandlung, die eine geringe Korrosionsbeständigkeit und ein tief schwarzes Finish hinzufügt, oft aus ästhetischen Gründen und zur Minimierung der Lichtreflexion verwendet. Phosphatisierung beinhaltet das Auftragen einer Phosphorsäure-Lösung, um eine kristalline Phosphatschicht zu erzeugen, die eine hervorragende Grundierung für nachfolgende Lackierungen darstellt und die Korrosionsbeständigkeit verbessert. Bei Aluminiumlegierungen anodieren ist ein elektrochemischer Prozess, der eine dauerhafte, korrosionsbeständige Oxidschicht auf der Oberfläche bildet, die zudem in verschiedenen Farben eingefärbt werden kann.

Mechanische und thermische Oberflächenbehandlungen

Nicht alle Oberflächenbehandlungen beinhalten das Hinzufügen einer neuen Materialschicht. Viele Verfahren verändern die vorhandene Oberfläche durch mechanische Kraft oder thermische Energie. Diese Methoden sind entscheidend, um Eigenschaften wie Oberflächenhärte, Textur und Eigenspannungen zu verändern, was für Hochleistungsanwendungen von großer Bedeutung ist. Solche Behandlungen werden oft als Vorbehandlung für Beschichtungen oder auch als Endbearbeitung selbst verwendet.

Mechanische Oberflächenbehandlung

Mechanische Behandlungen verändern die Oberfläche des geschmiedeten Bauteils physikalisch. Schussstrahl und sandstrahlen sind gängige Methoden, um Oberflächen zu reinigen, zu entkalken und zu strukturieren, indem abrasive Medien mit hoher Geschwindigkeit beschleunigt werden. Dieser Prozess entfernt Oxide und Schmiedezunder und erzeugt eine einheitliche matte Oberfläche, die ideal für die Haftung von Lacken oder Beschichtungen ist. Trommelverfahren ist ein weiteres mechanisches Verfahren, bei dem Teile zusammen mit einem abrasiven Medium in einen Trommelbehälter gegeben werden, um Grate zu entfernen und scharfe Kanten zu glätten, wodurch eine ansprechendere Oberfläche entsteht. Für Anwendungen, bei denen eine glatte, reflektierende Oberfläche erforderlich ist, polieren —entweder maschinell oder manuell—wird angewendet, um die Oberflächenrauheit zu verringern und die ästhetische Wirkung zu verbessern.

Wärmebehandlungen

Wärmebehandlungen nutzen Hitze, um die metallurgischen Eigenschaften der Oberflächenschicht zu verändern, ohne den Kern des Bauteils zu verändern. Aufkohlen ist ein Einsatzhärteverfahren, das bei bauteilen aus kohlenstoffarmem Stahl angewendet wird, bei dem das Bauteil in einer kohlenstoffreichen Atmosphäre erhitzt wird. Dadurch diffundiert Kohlenstoff in die Oberfläche und bildet eine harte, verschleißfeste Außenschicht (den „Einsatz“), während der Kern zäh und duktil bleibt. Nitrieren ist ein ähnliches Oberflächenhärtungsverfahren, bei dem Stickstoff in die Oberfläche eindiffundiert wird und eine hohe Oberflächenhärte sowie Verschleißfestigkeit bei minimaler Verzugserzeugung bewirkt. Diese Behandlungen sind entscheidend für Bauteile wie Zahnräder und Wellen, die hohem Oberflächenverschleiß und Ermüdungsbeanspruchungen ausgesetzt sind.

So wählen Sie die richtige Oberflächenbehandlung

Die Wahl der geeigneten Oberflächenbehandlung für ein geschmiedetes Bauteil ist eine entscheidende Entscheidung, die dessen Leistungsfähigkeit, Lebensdauer und Kosten beeinflusst. Die Auswahl ist kein universelles Verfahren, sondern erfordert eine sorgfältige Abwägung mehrerer miteinander verbundener Faktoren. Eine sachgerecht gewählte Oberflächenbehandlung stellt sicher, dass das Bauteil seinen betrieblichen Anforderungen genügt, während eine ungeeignete Wahl zu vorzeitigem Versagen und erhöhten Kosten führen kann.

Zu den wichtigsten zu berücksichtigenden Faktoren gehören das Grundmaterial, die vorgesehene Anwendung und die Betriebsumgebung. Zum Beispiel erfordern Schmiedeteile aus Aluminiumlegierungen andere Behandlungen wie Eloxieren oder chemisches Polieren im Vergleich zu Schmiedestücken aus Kohlenstoffstahl, die von Verzinkung oder Schwarzoxidierung profitieren. Der spätere Einsatz des Bauteils – ob es ständiger Reibung, aggressiven Chemikalien oder extremen Temperaturen standhalten muss – bestimmt den erforderlichen Grad an Verschleißfestigkeit, Korrosionsschutz und Härte. Bei spezialisierten Anwendungen, beispielsweise in der Automobilindustrie, ist es entscheidend, mit einem Lieferanten zusammenzuarbeiten, der diese Feinheiten versteht. Beispielsweise bietet bei der Beschaffung hochwertiger Automobilkomponenten ein Anbieter wie Shaoyi Metal Technology iATF16949-zertifizierte Warmumformdienstleistungen an, wodurch sichergestellt wird, dass die Teile die strengen Leistungs- und Qualitätsanforderungen des Sektors erfüllen.

Ästhetische Anforderungen und Kosten sind ebenfalls wesentliche Aspekte. Während für einige Anwendungen ein einfacher Lackanstrich ausreichen mag, benötigen andere das helle, polierte Aussehen einer Verchromung. Die folgende Tabelle fasst gängige Ziele und geeignete Behandlungen zusammen:

| Hauptziel | Empfohlene Behandlungen | Gemeinsame Anwendungen |

|---|---|---|

| Korrosionsbeständig | Verzinkung, Zinkbeschichtung, Eloxieren, Pulverbeschichtung | Außenliegende Beschläge, Marinekomponenten, Automobilteile |

| Verschleißfestigkeit / Härte | Einsatzhärten, Nitrieren, Verchromung, PVD-Beschichtung | Zahnräder, Wellen, Schneidwerkzeuge, hydraulische Komponenten |

| Ästhetisches Erscheinungsbild | Lackieren, Pulverbeschichtung, Polieren, Schwarzoxidieren | Konsumgüter, dekorative Beschläge, Fahrzeugverzierungen |

| Haftung von Lack/Beschichtung | Strahlen, Phosphatieren | Grundierbare Bauteile, Teile mit mehrschichtigen Oberflächen |

Qualitätskontrolle und Oberflächeninspektion

Nach dem Aufbringen einer Oberflächenbehandlung ist die Qualitätskontrolle unerlässlich, um sicherzustellen, dass die Oberfläche allen Vorgaben entspricht und wie erwartet funktioniert. Eine makellose Oberfläche dient nicht nur der Ästhetik, sondern ist auch ein direkter Indikator für die Wirksamkeit der Behandlung und die voraussichtliche Haltbarkeit des Bauteils. Inspektionen sind ein entscheidender letzter Schritt, um Fehler zu erkennen, die die Integrität des Bauteils beeinträchtigen könnten.

Das Hauptziel der Inspektion besteht darin, zu überprüfen, ob die Oberfläche frei von Fehlern wie Dellen, Kratzern, Oxidation oder ungleichmäßiger Beschichtung ist. Die Sichtprüfung ist dabei die erste Maßnahme, doch oft sind anspruchsvollere Methoden erforderlich. Bei Beschichtungen gehört dazu die Dickenmessung, um sicherzustellen, dass diese innerhalb der vorgegebenen Toleranz liegt. Eine zu dünne Beschichtung könnte keinen ausreichenden Schutz bieten, während eine zu dicke Beschichtung die Passform und Funktion des Bauteils beeinträchtigen könnte.

Haftfestigkeitstests können ebenfalls durchgeführt werden, um zu überprüfen, ob die Beschichtung sicher mit dem Grundmaterial verbunden ist. Eine schlecht haftende Beschichtung kann abplatzen oder sich ablösen, wodurch das Basis-Metall Umwelteinflüssen ausgesetzt wird und der Zweck der Behandlung zunichtegemacht wird. Durch die Implementierung eines strengen Qualitätskontrollprozesses können Hersteller sicherstellen, dass jedes geschmiedete Bauteil nicht nur optisch einwandfrei ist, sondern auch langfristig zuverlässig geschützt ist.

Häufig gestellte Fragen

1. Welche zwei Hauptarten von Oberflächenbehandlungen gibt es?

Oberflächenbehandlungen können grob in zwei Hauptkategorien unterteilt werden. Die erste ist oberflächenbeschichtung , bei der eine Materialschicht auf die Oberfläche des Bauteils aufgebracht wird. Beispiele hierfür sind Lackieren, Pulverbeschichten, Galvanisieren und Verzinken. Die zweite Art ist oberflächenmodifikation , bei der die Eigenschaften der vorhandenen Oberfläche verändert werden, ohne eine neue Schicht hinzuzufügen. Zu dieser Kategorie gehören Verfahren wie Wärmebehandlungen (Einsatzhärten, Nitrieren) und mechanische Oberflächenbearbeitung (Sandstrahlen, Polieren).

2. Was ist die Wärmebehandlung bei der Schmiedetechnik?

Die Wärmebehandlung von Schmiedeteilen ist ein kontrollierter Prozess des Erhitzens und Abkühlens eines Metalls, um dessen physikalische und mechanische Eigenschaften zu verändern. Wenn als Oberflächenbehandlung angewendet, zielt sie darauf ab, die Oberflächeneigenschaften wie Härte und Verschleißfestigkeit zu verbessern, während die Zähigkeit des Kerns erhalten bleibt. Verfahren wie Einsatzhärten oder Nitrieren erzeugen eine langlebige äußere Schicht auf dem geschmiedeten Teil, wodurch es für Anwendungen mit hoher Belastung geeignet wird, ohne dass das gesamte Bauteil spröde wird.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —